Die Wahl des richtigen Perforiermesser aus Nanjing Metal Die Wahl Ihrer Arbeit kann über Erfolg oder Misserfolg Ihrer Produktionslinie entscheiden. Jedes Material verhält sich beim Schneiden anders, daher ist die Auswahl einer maßgeschneiderten Klinge, die seinen Eigenschaften entspricht, unerlässlich. Studien zeigen beispielsweise, dass Änderung der Blattformen, wie z. B. Teilungslänge und Eckradiusbeeinflusst das Biegen und Falten von Polypropylenplatten. Die Verwendung des falschen Messers kann zu schwachen Knicken oder sogar zu Materialschäden führen. Die folgende Tabelle zeigt, wie sich die Wahl des richtigen Messermaterials auf Leistung und Effizienz auswirkt:

| Materialtyp | Vorteile in der Anwendung |

|---|---|

| Wolframkarbid | Hält lange, bewältigt harte Materialien, steigert die Geschwindigkeit |

| Edelstahl | Rostbeständig, gut geeignet für Verpackungen und Lebensmittel |

| Keramik | Bleibt scharf, sicher für spezielle Anwendungen |

| Werkzeugstahl | Robust, ideal für individuelle Klingenanforderungen |

| Beschichtete Klingen | Läuft länger, reduziert Ausfallzeiten |

Mit den auf Ihre Materialien zugeschnittenen Perforationsmessern von Nanjing Metal sparen Sie Zeit, reduzieren den Abfall und sorgen für optimale Maschinenleistung. Für weitere Informationen oder um Ihre spezifischen Anforderungen zu besprechen, kontaktieren Sie uns bitte. Kontakt Nanjing Metal direkt.

Die wichtigsten Erkenntnisse

- Wählen Sie ein Perforationsmesser, das zu Art, Dicke und Zähigkeit Ihres Materials passt, um saubere Schnitte zu erzielen und Schäden zu vermeiden.

- Wählen Sie Klingenmaterialien wie Hartmetall für harte Arbeiten, Edelstahl für nasse oder lebensmittelbezogene Anwendungen und Werkzeugstahl für allgemeine Schneidanforderungen.

- Berücksichtigen Sie die Produktionsgeschwindigkeit und verwenden Sie beschichtete Klingen oder spezielle Behandlungen, um die Klingen scharf zu halten und Ausfallzeiten zu reduzieren.

- Testen Sie Probeschnitte und passen Sie die Messereinstellungen vor der vollständigen Produktion an, um die Schnittqualität zu verbessern und den Wartungsaufwand zu reduzieren.

- Individuell auf Ihre Maschine und Ihr Material zugeschnittene Klingen können Zeit sparen, Kosten senken und die Schneidleistung steigern.

Materialien

Gängige Industriematerialien

Beim industriellen Schneiden fällt eine große Bandbreite an Materialien auf. Jedes Material reagiert beim Einsatz eines Perforiermessers anders. Zu den gängigsten Materialien gehören:

- Papier: Dünn, flexibel und leicht zu zerreißen. Man findet es in Verpackungen, Etiketten und Tickets.

- Kunststofffolien: Diese Materialien sind robust und flexibel. Sie werden in Lebensmittelverpackungen, medizinischen Verpackungen und flexiblen Beuteln verwendet.

- Metals: Dünne Bleche aus Aluminium oder Stahl werden für spezielle Verpackungen oder Lüftungsschlitze verwendet.

- Karton: Dicker und robuster als Papier. Man findet es in Kartons und strapazierfähigem Verpackungsmaterial.

- Laminate und Verbundwerkstoffe: Diese kombinieren mehrere Materialien für zusätzliche Festigkeit oder besondere Eigenschaften.

Jedes Material erfordert eine andere Vorgehensweise. Papier lässt sich beispielsweise leicht schneiden, Kunststofffolien erfordern jedoch mehr Präzision. Metals benötigen eine robustere Klinge. Die Verwendung des falschen Messers kann zu rauen Kanten oder sogar zu Materialschäden führen.

Tipp: Passen Sie Ihr Messer immer dem Material an. So bleiben Ihre Schnitte sauber und Ihre Maschinen laufen reibungslos.

Anwendungsfelder

Sie finden Perforiermesser in vielen Branchen. Hier sind einige der wichtigsten Anwendungen:

- Verpackung: In der Lebensmittel-, Medizin- und Konsumgüterbranche werden perforierte Lamellen zum einfachen Öffnen oder zur Belüftung verwendet.

- Papierprodukte: Denken Sie an Notizblöcke, Tickets und Coupons.

- Lüftungsschlitze: Dünne Metallbleche werden für die Luftzirkulation in Geräten und Fahrzeugen perforiert.

- Konsumgüter: Artikel wie Tücher, Taschentücher und Einwegprodukte müssen präzise geschnitten werden.

| Klingenmaterial | Am besten für | Typische Anwendungen |

|---|---|---|

| Hochgeschwindigkeitsstahl | Ausgewogener Schnitt, gut für Papier/Kunststoffe | Papier, dünne Kunststoffe |

| Edelstahl | Korrosionsbeständigkeit, Hygiene | Lebensmittelverpackungen, medizinische |

| Wolframkarbid | Harte, langlebige und robuste Materialien | Karton, Großaufträge |

| Keramik | Scharf, für spezielle Anwendungen | Raue Umgebungen |

Sie werden feststellen, dass Verpackungen aus vielen verschiedenen Materialien bestehen. Die richtige Klinge sorgt dafür, dass Ihr Verpackungsmaterial stabil bleibt und sich dennoch leicht öffnen lässt. Bei perforierten Klingen benötigen Sie ein Messer, das sowohl zum Material als auch zur Aufgabe passt. So erzielen Sie stets optimale Ergebnisse.

Perforiermesser Übersicht

Arten von Perforiermessern

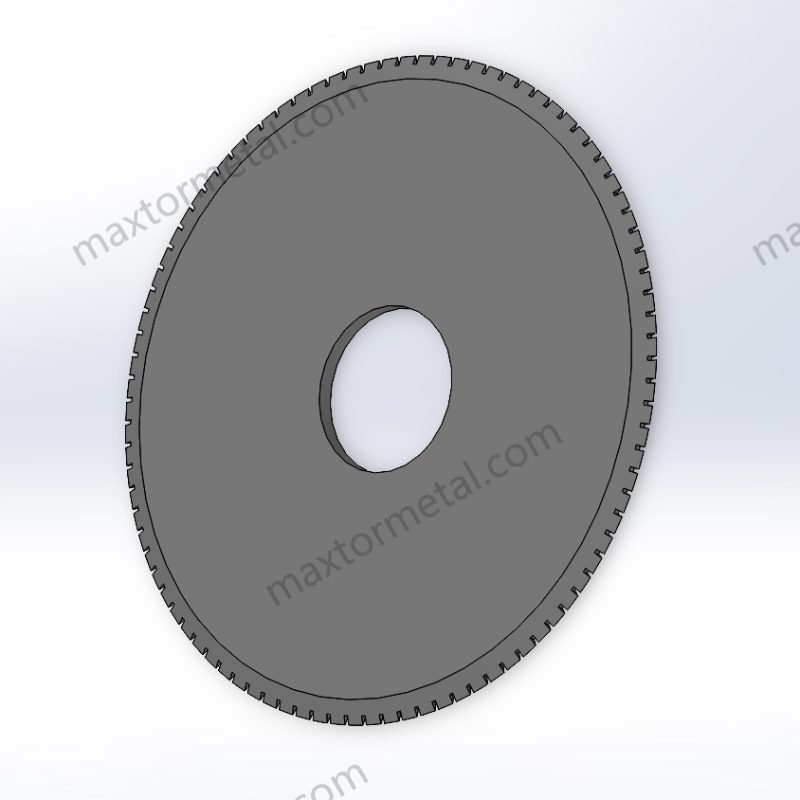

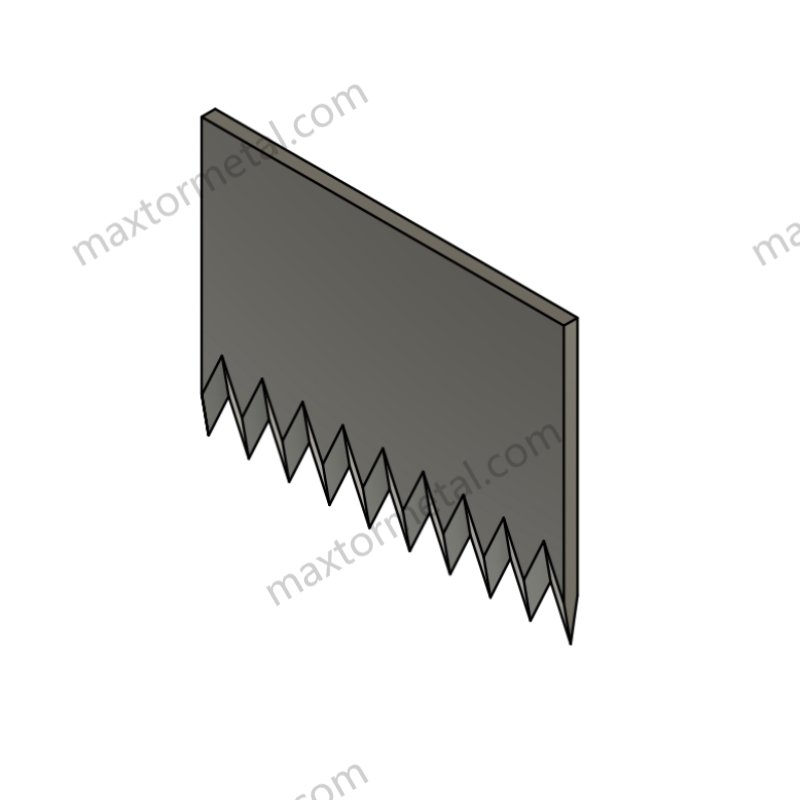

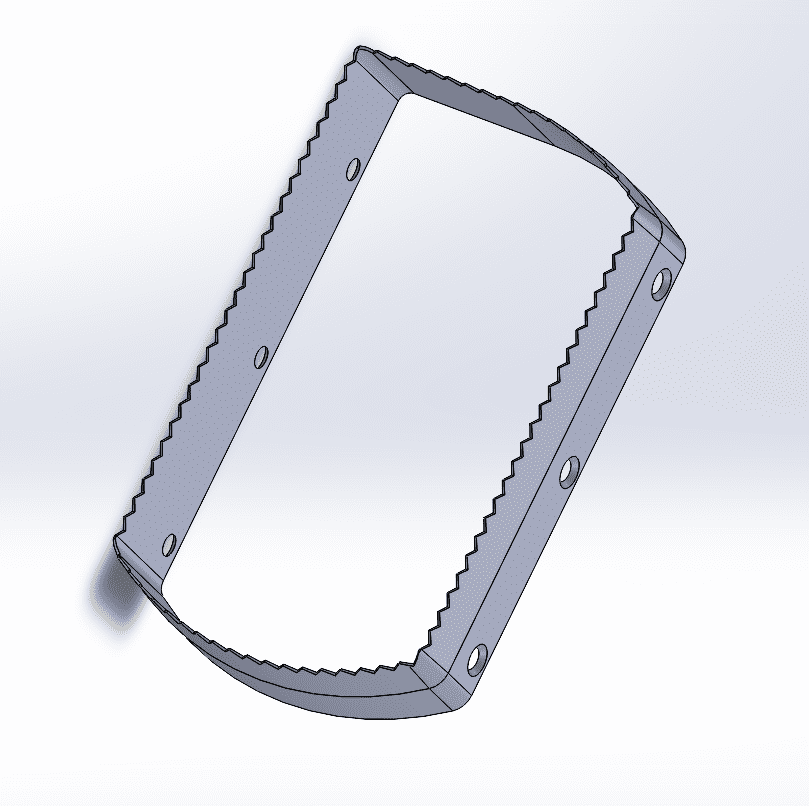

Beim Perforieren von Messern fallen verschiedene Haupttypen auf. Jeder eignet sich am besten für bestimmte Schneidarbeiten und Materialien. Am häufigsten sind gezahnte Klingen, Rotationsmesser, Flachklingen und Sonderformen. Gezahnte Klingen haben scharfe Spitzen, die kleine Löcher in eine Linie bohren. Rotationsmesser drehen sich beim Schneiden, was bei schnellen oder langen Schnitten hilfreich ist. Flachklingen eignen sich gut für gerade, einfache Linien. Kundenspezifische perforierte Industrieklingen kann jede gewünschte Form und Größe anpassen. Viele Maschinen verfügen auch über kreisförmige Perforationsklingen. Diese Klingen rollen über das Material und erzeugen gleichmäßige, saubere Löcher.

Funktionsprinzip

Perforiermesser arbeiten durch Drücken oder Rollen auf das Material. Die Zähne oder die Schneide der Klinge drücken sich durch und erzeugen eine Reihe kleiner Löcher oder Schlitze. So lässt sich das Material später leicht reißen oder falten. Beim Schneiden mit perforierten Industrieklingen kommt es auf die richtige Kontrolle an. Die Löcher sollten genau richtig sein – weder zu tief noch zu flach. Kreisförmige Perforierklingen sorgen für gleichmäßige, wiederholbare Ergebnisse, insbesondere bei Hochgeschwindigkeitsanwendungen. Das richtige Messer sorgt für einen gleichmäßigen Schneidprozess und ein gestochen scharfes Aussehen Ihrer Produkte.

Hinweis: Die Einstellung Ihrer perforierten Industriemaschinenmesser kann die Schnittqualität beeinflussen. Überprüfen Sie stets Winkel und Druck der Klinge, um optimale Ergebnisse zu erzielen.

Perforierte Industriemaschinenmesser

Perforierte Industriemesser finden sich in vielen Branchen. Sie kommen in der Verpackungsindustrie, der Lebensmittelverarbeitung, der Medizintechnik und vielen weiteren Bereichen zum Einsatz. Diese Klingen bearbeiten alles von dünnen Folien bis hin zu dickem Karton. Werkzeugstahl, Hartmetall, Keramik und Edelstahl sind die gängigsten Materialien für diese Messer. Jedes Material bietet unterschiedliche Schneideigenschaften. Hartmetallklingen beispielsweise sind langlebig und eignen sich für anspruchsvolle Anwendungen. Edelstahl ist rostbeständig in feuchten Umgebungen. Kreisförmige Perforierklingen sind aufgrund ihrer Geschwindigkeit und Präzision beliebt. Mit den richtigen perforierten Industrieklingen erleichtern Sie Ihre Schneidarbeiten und verbessern Ihre Produkte.

Die Wahl des richtigen Messermaterials

Wenn Sie beginnen die Wahl des richtigen Messermaterials, schaffen Sie die Voraussetzungen für eine bessere Schneidleistung und eine längere Klingenhaltbarkeit. Das Material Ihrer Klinge bestimmt, wie gut sie bei harten Arbeiten funktioniert, wie lange sie hält und wie sauber Ihre Schnitte aussehen. Nicht alle Materialien für Industriemesser funktionieren gleich. Einige bieten mehr Haltbarkeit, während andere auf Geschwindigkeit oder Rostbeständigkeit setzen.

Wichtige Materialien für Klingen

Werkzeugstahl

Werkzeugstahl zeichnet sich durch seine Robustheit und seine Fähigkeit aus, scharfe Kanten zu behalten. Sie können ihn zum Schneiden von Papier, Karton und sogar einigen Kunststoffen verwenden. Er ist hitzebeständig und sorgt so für eine konstante Leistung auch bei langen Schnitten. Werkzeugstahl bietet ein ausgewogenes Verhältnis zwischen Schneidleistung und Klingenhaltbarkeit.

Hartmetall

Hartmetallklingen zeichnen sich durch außergewöhnliche Härte und Verschleißfestigkeit aus. Wenn Sie abrasive oder dicke Materialien schneiden müssen, ist Hartmetall die beste Wahl. Diese Klingen bleiben selbst bei hohen Geschwindigkeiten lange scharf. Hartmetall eignet sich am besten für maximale Haltbarkeit und optimale Schneidleistung.

Keramik

Keramikklingen bieten eine hohe Härte und hervorragende Wärmebeständigkeit. Sie leiten die Wärme kaum und bleiben daher beim schnellen Schneiden kühl. Keramik eignet sich für Spezialarbeiten, bei denen weniger Reibung und glattere Schnitte erforderlich sind. Keramikklingen reduzieren außerdem die Schnittkräfte und verringern so den Verschleiß Ihrer Maschinen.

Edelstahl

Edelstahlklingen glänzen in feuchten oder lebensmittelbezogenen Umgebungen. Sie sind rost- und korrosionsbeständig und eignen sich daher ideal für Verpackungs- und medizinische Schneidarbeiten. Auch wenn sie in puncto Verschleißfestigkeit nicht mit Werkzeugstahl oder Hartmetall mithalten können, bieten sie zuverlässige Leistung und sind leicht zu reinigen.

Hier ist ein kurzer Vergleichsüberblick über diese Materialien:

| Material | Härte und Verschleißfestigkeit | Hitzebeständigkeit und Kantenbeständigkeit | Korrosionsbeständigkeit | Typische industrielle Verwendung und Hinweise |

|---|---|---|---|---|

| Werkzeugstahl | Hohe Härte, Abriebfestigkeit, Verformungsbeständigkeit | Gute Schnitthaltigkeit bei erhöhten Temperaturen | Mäßig | Gut geeignet für Werkzeuge, bei denen es auf Zähigkeit und Schnitthaltigkeit bei Hitze ankommt. |

| Hartmetall | Außergewöhnliche Härte und Verschleißfestigkeit | Hochtemperaturfestigkeit, verbessert durch Beschichtungen | Geringe Korrosionsbeständigkeit | Dominant in der Metallverarbeitung; Beschichtungen verbessern die Zähigkeit und Verschleißfestigkeit. |

| Keramik | Hohe Härte, konkurrenzfähig mit beschichtetem Hartmetall | Ausgezeichnete Hochtemperaturstabilität, geringe Wärmeleitfähigkeit | Geringe Korrosionsbeständigkeit | Reduziert Schnittkräfte und Wärmeentwicklung; ideal für Spezialschnitte. |

| Edelstahl | Geringere Verschleißfestigkeit im Vergleich zu Werkzeugstahl und Hartmetall | Mäßige Hitzebeständigkeit | Hohe Korrosionsbeständigkeit | Eisenbasierte Legierung mit Chrom zum Schutz vor Rost; am besten zum Schneiden von Lebensmitteln und medizinischen Produkten geeignet. |

Passendes Messermaterial für die Anwendung

Die Klinge sollte auf das zu schneidende Material abgestimmt sein. Bei dicken oder abrasiven Materialien bieten Hartmetall oder Keramik die beste Haltbarkeit und Schneidleistung. Bei der Arbeit mit Lebensmitteln oder medizinischen Produkten ist Edelstahl aufgrund seiner Sicherheit und Korrosionsbeständigkeit die erste Wahl. Werkzeugstahl eignet sich gut für allgemeine Schneidarbeiten, die eine robuste, zuverlässige Schneide erfordern.

Gängige Klingenbeschichtungen und -behandlungen

Manchmal ist sogar noch mehr Haltbarkeit oder eine bessere Schneidleistung erforderlich. Beschichtungen wie Titanaluminiumnitrid (TiAlN) oder Titancarbonitrid (TiCN) Boost-Hartmetallklingen halten höheren Temperaturen und härteren Arbeiten stand. Diese Beschichtungen reduzieren Reibung und Hitze, sodass Ihre Klingen länger halten und ihre Schärfe behalten. Es gibt auch Behandlungen, die Klingen aus Werkzeugstahl oder Edelstahl widerstandsfähiger gegen Verschleiß und Kratzer machen.

Tipp: Berücksichtigen Sie bei der Wahl Ihrer Klinge stets Material, Produktionsgeschwindigkeit und Umweltaspekte. Die richtige Wahl sorgt für scharfe Schnitte und eine längere Lebensdauer Ihrer Maschinen.

Schlüsselfaktoren bei der Auswahl

Bei der Auswahl des richtigen Lochmessers sind mehrere Schlüsselfaktoren zu beachten. Diese Faktoren tragen zu optimalen Schneidergebnissen und einem reibungslosen Produktionsablauf bei. Wir zeigen Ihnen, worauf Sie vor der Entscheidung achten sollten.

Materialstärke und -dichte

Beurteilung der Materialdicke

Messen Sie zunächst die Dicke Ihres Materials. Dickere Materialien benötigen stärkere, steifere Klingen. Dünnere Materialien eignen sich besser für scharfe, feine Klingen. Die Dicke beeinflusst die Schnittgeschwindigkeit und den Abfall.

| Klingenstärke | Schnittgeschwindigkeit (m/min) | Ausfallzeit (Stunden/Woche) | Materialabfall (%) |

|---|---|---|---|

| 0,4 mm | 180 | 2 | 1.8 |

| 0,6 mm | 160 | 1.2 | 2.5 |

| 1,0 mm | 140 | 0.8 | 3.1 |

Sie sehen, dass dünnere Klingen schneller schneiden, aber möglicherweise mehr Wartung benötigen. Dickere Klingen verlangsamen den Vorgang, halten aber länger.

Bewertung der Materialdichte

Die Dichte gibt an, wie schwer und fest Ihr Material ist. Materialien mit hoher Dichte, wie Wolframkarbid, bieten hohe Stabilität und Haltbarkeit. Sie können jedoch spröde sein, daher ist Vorsicht beim Umgang mit ihnen geboten. Für optimale Schneidleistung sollten Sie die Klinge immer an die Dichte anpassen.

Einfluss auf die Messerauswahl

Wenn Sie für die Dicke oder Dichte Ihres Materials die falsche Klinge verwenden, kann es zu unsauberen Schnitten oder sogar zu Schäden an Ihrem Gerät kommen. Integrierte Tests zeigen, dass die Messung von Dicke und Dichte Ihnen hilft, das Verhalten Ihres Materials beim Schneiden vorherzusagen. Dieser Schritt ist für alle perforierten Anwendungen entscheidend.

Perforationsfestigkeit und Reißfestigkeit

Erforderliche Perforationsstärke

Jedes Material hat eine andere Festigkeit. Manche benötigen mehr Kraft zum Perforieren. Zum Beispiel Faser-Metall-Laminate Prüfen Sie anhand spezieller Modelle, wie viel Kraft zum Schneiden erforderlich ist. Für saubere, leichte Schnitte benötigen Sie ein Messer, das der Stärke Ihres Materials entspricht.

Reißfestigkeit des Materials

Die Reißfestigkeit gibt an, wie gut Ihr Material nach dem Perforieren hält. Reißt Ihr Material zu leicht, benötigen Sie eine sanftere Klinge. Ist es zäh, benötigen Sie eine stärkere Klinge. Tests wie Kantenstauchhärte und Schersteifigkeit helfen Ihnen, die richtige Klinge zu finden.

Anpassung des Messerdesigns an die Materialeigenschaften

Sie können die Zahnform, den Abstand und die Kantenbreite des Messers an Ihr Material anpassen. So finden Sie die richtige Balance zwischen leichtem Aufreißen und stabiler Verpackung. Testen Sie stets verschiedene Designs, um herauszufinden, welches für Ihre Schneidanforderungen am besten geeignet ist.

Produktionsgeschwindigkeit und Effizienz

Einfluss der Produktionsgeschwindigkeit auf die Messerwahl

Beim Hochgeschwindigkeitsschneiden sind scharfe und kühle Klingen erforderlich. Wenn Ihre Maschinen schnell laufen, wählen Sie Klingen mit speziellen Beschichtungen oder Behandlungen für bessere Haltbarkeit und Leistung.

Effizienz und Haltbarkeit in Einklang bringen

Sie möchten schnell schneiden, aber gleichzeitig die Lebensdauer Ihrer Klingen verlängern. Fortschrittliche Beschichtungen wie Titannitrid erhöhen die Haltbarkeit um 300%. Das bedeutet weniger Ausfallzeiten und mehr produzierte Produkte.

Anpassen der Messerparameter für Hochgeschwindigkeitsvorgänge

Moderne Fertigungsverfahren nutzen Laserschneiden und CNC-Schleifen, um Klingen mit präziser Form und Schärfe herzustellen. Diese Methoden ermöglichen optimale Ergebnisse, auch bei hohen Geschwindigkeiten. Qualitätskontrollen wie Härte- und Kantenschärfetests stellen sicher, dass Ihre Klingen Ihren Anforderungen entsprechen.

Festlegen benutzerdefinierter Messerabmessungen

Geben Sie bei der Bestellung individueller Lochsägeblätter bitte Angaben wie Außendurchmesser (OD), Innendurchmesser (ID), Nabendicke, Zahnabstand und Kantenbreite an. Diese Angaben helfen dem Hersteller, ein Sägeblatt zu fertigen, das perfekt zu Ihren Anwendungen passt.

Tipp: Testen Sie Ihre Klingen immer vor der Serienproduktion. Messen Sie Ihr Material, definieren Sie Ihre Schneidanforderungen und sprechen Sie mit einem Spezialisten. Stichprobentests helfen Ihnen, Fehler zu vermeiden und die beste Schneidleistung zu erzielen.

Kundenspezifische Perforiermesser

Vorteile der Anpassung

Bei der Arbeit mit besonderen Materialien oder Spezialmaschinen reichen Standardklingen oft nicht aus. Maßgefertigte Industrie-Perforationsklingen bieten Ihnen in diesen Situationen einen echten Vorteil. Senden Sie uns Ihre Zeichnungen oder sogar ein Foto, und unsere Experten fertigen eine Klinge, die perfekt zu Ihrer Maschine passt. Das spart Ihnen Zeit, da Sie nicht nach einem Ersatz suchen müssen, den es möglicherweise gar nicht gibt.

Sie sparen langfristig Geld. Die Wahl des richtigen Klingenmaterials für Ihre spezifischen Anwendungen verlängert die Lebensdauer der Klingen und reduziert Ausfälle. Das bedeutet weniger Wartung, weniger Reparaturstopps und mehr Betriebszeit Ihrer Maschinen. Strenge Qualitätskontrollen stellen sicher, dass jede Klinge hohen Standards entspricht, sodass Sie sich keine Sorgen um defekte Teile machen müssen, die zusätzlichen Wartungsaufwand verursachen. Sollten Sie jemals ein Design anpassen müssen, ist das ebenfalls möglich. Durch individuelle Anpassungen können Sie die Leistung genau an Ihre Bedürfnisse anpassen.

Hier sind einige wichtige Vorteile, die Sie durch kundenspezifische Klingen erhalten:

- Schnelle Bearbeitung einzigartiger Gerätedesigns

- Fachmännische Materialauswahl für Ihre Anwendungen, die den Wartungsaufwand reduziert

- Mehrere Qualitätsprüfungen zur Vermeidung von Wartungsproblemen

- Einfache Designänderungen zur Leistungssteigerung

- Über 15 Jahre Branchenerfahrung hinter jeder Klinge

Den Unterschied erkennt man an den Zahlen:

| Metrisch | Standardklinge | Benutzerdefinierte Klinge |

|---|---|---|

| Monatlicher Klingenwechsel | 12 | 3 |

| Durchschnittliche Klingenkosten | $10 | $30 |

| Monatliche Gesamtkosten | ~$2,400 | ~$1,000 |

„Wir haben jeden Monat zwei Tage Maschinenzeit gespart.“

„Unsere Rotorblätter bestehen die Sauberkeitstests jetzt problemlos. Sowohl die Sicherheit als auch die Leistung haben sich verbessert.“

Nanjing Metal-Lösungen

Wenn Sie einen vertrauenswürdigen Lieferanten für Perforiermesser suchen, sollten Sie wissen über Nanjing MetalDieses Unternehmen verfügt über 18 Jahre Erfahrung in der Herstellung von Industrieklingen für alle Anwendungsbereiche. Das Team weiß, wie man maßgeschneiderte Klingen entwickelt und fertigt, die zu Ihren Maschinen und Produktionszielen passen. Qualität, Zuverlässigkeit und minimaler Wartungsaufwand stehen im Mittelpunkt.

Nanjing Metal bietet eine breite Palette maßgeschneiderter Lösungen. Sie erhalten Klingen für Verpackungen, die Lebensmittelverarbeitung und andere industrielle Anwendungen. Unsere Experten unterstützen Sie bei der Auswahl der richtigen Materialien und Beschichtungen für optimale Leistung bei minimalem Wartungsaufwand. Viele Kunden vertrauen Nanjing Metal, weil die Klingen länger halten und weniger Wartung benötigen, was Ihre Produktion am Laufen hält.

Sind Sie bereit, Ihre Klingen zu aktualisieren oder ein kniffliges Schneidproblem zu lösen? Kontaktieren Sie einen Vertriebsingenieur über Kontakt und sehen Sie, wie kundenspezifische Klingen Ihre Anwendungen verbessern können.

Fehler und Tipps

Häufige Fehler

Bei der Wahl eines perforierten Messers können häufige Fehler auftreten. Diese können das Schneidergebnis beeinträchtigen und einen höheren Wartungsaufwand erfordern.

Auswahl der falschen Zahngröße

Die Wahl der falschen Zahngröße führt zu einem unsauberen Schnitt. Kleine Zähne eignen sich besser für dünne Materialien. Große Zähne eignen sich für dickere Materialien. Die falsche Wahl kann zu rauen Kanten oder schwachen Perforationslinien führen. Dies bedeutet einen höheren Wartungsaufwand und geringere Leistung.

Auswahl eines ungeeigneten Messermaterials

Manche Leute verwenden eine Klinge, die nicht zum Material passt. Wenn Sie eine weiche Klinge für harte Materialien verwenden, schneiden Sie schlecht und verschleißen schnell. Dieser Fehler führt zu mehr Wartung und geringerer Haltbarkeit. Passen Sie das Messermaterial immer an Ihre Arbeit an, um eine bessere Leistung zu erzielen.

Verwendung des falschen Messertyps

Sie müssen den richtigen Lochmessertyp wählen. Rollmesser eignen sich gut für schnelle, lange Schnitte. Flachmesser eignen sich für gerade Linien. Der falsche Typ kann das Schneiden verlangsamen und den Wartungsaufwand erhöhen.

Materialkompatibilität übersehen

Wenn Sie die Reaktion Ihres Materials auf die Klinge ignorieren, können Sie schlechte Ergebnisse erzielen. Manche Materialien benötigen spezielle Klingen für saubere Perforationsschnitte. Wenn Sie dies nicht überprüfen, kann dies zu mehr Wartung und geringerer Leistung führen.

Ignorieren von Produktionsanforderungen

Sie sollten stets Ihre Produktionsgeschwindigkeit berücksichtigen und wissen, wie oft Sie Wartungspausen einlegen möchten. Andernfalls wählen Sie möglicherweise ein Messer, das nicht mithalten kann. Dies führt zu längeren Ausfallzeiten und einer geringeren Schneideffizienz.

Praktische Tests und Anpassungen

Durch Tests und kleine Änderungen können Sie viele Probleme vermeiden.

Durchführen von Probentests

Führen Sie vor der Produktion einen Probeschnitt durch. So können Sie feststellen, ob das Perforationsmesser die richtige Schnittleistung bietet. So können Sie Wartungsprobleme frühzeitig erkennen.

Anpassen der Messereinstellungen und -parameter

Ändern Sie Druck, Geschwindigkeit oder Ausrichtung Ihres Messers. Kleine Anpassungen können die Schneidleistung steigern und den Wartungsaufwand reduzieren.

Beratung durch Messerlieferanten oder Experten

Sprechen Sie bei Problemen mit Experten. Sie können Ihnen helfen, das beste Lochmesser für Ihre Bedürfnisse auszuwählen. Diese Beratung spart Zeit und reduziert den Wartungsaufwand.

Überwachen der Leistung und Durchführen iterativer Verbesserungen

Behalten Sie Ihre Schneidergebnisse im Auge. Wenn Sie Probleme feststellen, nehmen Sie kleine Änderungen vor. So erzielen Sie langfristig eine hohe Leistung und reduzieren den Wartungsaufwand.

Tipp: Regelmäßige Kontrollen und schnelles Nachjustieren sorgen für eine gute Funktion Ihrer Lochmesser und reduzieren den Wartungsaufwand.

Wenn Sie Expertenrat wünschen oder eine individuelle Lösung benötigen, wenden Sie sich an einen vertrauenswürdigen Hersteller von Industrieklingen. Für weitere Unterstützung kontaktieren Sie bitte einen Vertriebsingenieur.

Die Wahl der richtigen Perforierklinge beginnt mit der Kenntnis des Materials. Sie prüfen Dicke, Dichte und Schnittfestigkeit. Anschließend passen Sie Klingentyp und Material an Ihre Arbeit an. Durch Tests vermeiden Sie Fehler. Wenn Sie eine vertrauenswürdiger Hersteller von PerforationsmessernNanjing Metal bringt 18 Jahre Erfahrung und Branchenanerkennung mit. Brauchen Sie Expertenrat? Kontaktieren Sie einen Vertriebsingenieur Hier.

Häufig gestellte Fragen

Wofür wird ein Perforiermesser verwendet?

Mit einem Perforiermesser stanzt man kleine Löcher oder Schlitze in Materialien. So lassen sich Produkte leichter zerreißen, falten oder trennen. Diese Schnitte findet man häufig in Verpackungen, Tickets und Etiketten.

Woher weiß ich, welches Klingenmaterial für meine Arbeit am besten geeignet ist?

Prüfen Sie die Materialart und deren Härte. Für weiche Werkstücke verwenden Sie Werkzeugstahl oder Edelstahl. Für harte oder abrasive Werkstücke versuchen Sie es mit Hartmetall oder Keramik. Im Zweifelsfall testen Sie zunächst eine Probe.

Kann ich eine kundenspezifische Klinge für meine Maschine bekommen?

Ja! Sie können bestellen benutzerdefinierte Klinge Passend für Ihre Maschine und Ihr Material. Teilen Sie uns einfach Ihre Maschinendetails und Schneidanforderungen mit. Experten helfen Ihnen bei der Entwicklung des passenden Sägeblatts.

Wie oft sollte ich meine Perforierklinge austauschen?

Die Lebensdauer der Klinge hängt vom Material und der Beanspruchung ab. Wenn Sie feststellen, dass die Schnitte ungleichmäßig verlaufen oder mehr Kraft erforderlich ist, ist es Zeit, die Klinge zu wechseln. Regelmäßige Kontrollen helfen, Probleme zu vermeiden.

Was soll ich tun, wenn meine Klinge sich schnell abnutzt?

Versuchen Sie es mit einem härteren Klingenmaterial oder verwenden Sie eine spezielle Beschichtung. Stellen Sie sicher, dass die Maschineneinstellungen auf das Material abgestimmt sind. Sollten weiterhin Probleme auftreten, wenden Sie sich an einen Klingenexperten.

Benötigen Sie weitere Hilfe oder eine individuelle Lösung? Kontaktieren Sie einen Vertriebsingenieur Hier.

Siehe auch

Was sind Perforierklingen und wie werden sie verwendet?

So finden Sie die richtigen industriellen Papierschneidemesser für Ihre Anforderungen

5 Antworten