Kundenspezifische Kreismesser sind in Branchen, in denen hohe Genauigkeit und Zuverlässigkeit gefragt sind, von großer Bedeutung. Herkömmliche Klingen eignen sich nicht gut für zähe Materialien wie Laminate oder Verbundwerkstoffe. Hersteller wählen kundenspezifische Kreismesser aufgrund ihrer besonderen Form, der robusten Materialien und der speziellen Beschichtungen. Diese Eigenschaften helfen, bestimmte Probleme zu beheben und zuverlässige Ergebnisse zu erzielen. Beispiele aus der Praxis zeigen, dass intelligentes Design und die richtige Materialauswahl das Schneiden verbessern.

Die wichtigsten Erkenntnisse

- Maßgefertigte Kreismesser schneiden besser und halten länger. Sie verwenden spezielle Formen, robuste Materialien und Beschichtungen für harte Arbeiten.

- Durch die Wahl der richtigen Klingengröße, Schneide, des richtigen Materials und der richtigen Beschichtung lassen sich Material sparen. Außerdem werden dadurch Kosten gesenkt und die Maschinenleistung verbessert.

- Echte Geschichten zeigen, dass maßgefertigte Messer die Arbeit beschleunigen. Sie verschwenden weniger Material und sorgen dafür, dass Maschinen in der Verpackungs-, Druck- und Metallverarbeitung seltener angehalten werden.

- Käufer sollten Lieferanten mit Qualitätszertifikaten wählen. Gute Kommunikation und Erfahrung mit Sonderanfertigungen helfen dabei, die besten Klingen zu erhalten.

- Durch klares Sprechen über die Schneidanforderungen und vorheriges Testen der Klingen können Fehler vermieden werden. So wird sichergestellt, dass die Messer passen und gut funktionieren.

Übersicht über kundenspezifische Kreismesser

Maßgefertigte Kreismesser sind in vielen Fabriken unverzichtbar. Diese runden Messer ermöglichen präzises Schneiden. Sie eignen sich zum Schlitzen, Ritzen, Perforieren und Trimmen vieler Materialien. Diese Messer kommen unter anderem in der Lebensmittelverarbeitung, der Kunststoff-, Reifen- und Gummi-, Textil-, Verpackungs- und Metallverarbeitung zum Einsatz.

Standardklingengrenzen

Herkömmliche industrielle Kreismesser haben Probleme mit harten oder schwierigen Materialien. Beim Schneiden von Verbundwerkstoffen, Laminaten oder mehrschichtigen Folien beispielsweise werden herkömmliche Klingen schnell stumpf oder schneiden ungleichmäßig. Das bedeutet, dass die Arbeiter die Klingen häufiger wechseln müssen. Die Reparatur ist zudem teurer und es entsteht mehr Materialverschwendung. In der Lebensmittelverarbeitung, Verpackungsindustrie und Metallverarbeitung können diese Probleme die Arbeit verlangsamen und die Qualität der Produkte beeinträchtigen.

Hinweis: Viele Unternehmen sagen, dass herkömmliche Schneidwerkzeuge für die heutigen Fabriken nicht schnell oder präzise genug sind.

Anpassungswert

Kundenspezifische Kreismesser Helfen Sie mit speziellen Formen, robusten Materialien und speziellen Beschichtungen. Hersteller können die richtige Größe, Dicke, Schneide und Beschichtung für ihre Bedürfnisse wählen. Das bedeutet, dass die Klingen länger halten, die Schnitte sauberer sind und die Maschinen weniger ausfallen.

- Hauptvorteile von Sonderklingen:

- Weniger Materialabfall

- Geringere Reparaturkosten

- Bessere Produktqualität

- Maschinen halten länger

Ein Batteriehersteller sah eine 20% schnellere Zykluszeit und 15-25% mehr Produkte nach dem Einsatz von Spezialklingen. Der Materialabfall sank von 51 auf 21 Tonnen, was jährlich 150.000 Tonnen einspart. Die Klingen hielten dreimal länger und die Reparaturzeit halbierte sich.

In diesem Artikel werden echte Geschichten und Beispiele gezeigt, wie kundenspezifische Kreismesser vielen Branchen zu besseren Ergebnissen verhelfen.

Markttreiber für industrielle Kreismesser

OEM-Ersatzbedarf

Viele Unternehmen benötigen neue industrielle Kreismesser. Sie verwenden diese Messer, um alte oder seltene OEM-Teile zu ersetzen. Fabrikmaschinen benötigen oft Spezialklingen. Diese Klingen sind im Handel nicht leicht zu finden. Wenn eine Maschine kaputtgeht, suchen die Arbeiter nach maßgefertigten Klingen. Sie möchten Klingen, die genau zu ihren Maschinen passen. Maßgefertigte industrielle Kreismesser schaffen Abhilfe. Sie entsprechen der Größe und Form des alten Teils. Außerdem verwenden sie das gleiche Klingenmaterial. Dadurch bleiben die Maschinen betriebsbereit und lange Unterbrechungen werden vermieden.

Hinweis: Fabriken benötigen ständig neue Klingen, da die alten verschleißen. Sie benötigen gute Bezugsquellen für industrielle Kreismesser.

Besondere Materialanforderungen

Industrielle Kreismesser schneiden viele verschiedene Materialien. Manche Arbeiten erfordern Klingen für zähe oder klebrige Materialien. Beispielsweise ist das Schneiden von Metall, Gummi oder Lebensmittelverpackungen schwierig. Für diese Arbeiten wird spezielles Klingenmaterial benötigt. Wolframkarbid Keramikklingen eignen sich hierfür gut. Sie halten länger und bleiben auch bei harten Arbeiten scharf. Viele Fabriken wählen Wolframkarbid wegen seiner Festigkeit. Es nutzt sich nicht so schnell ab. Keramikklingen eignen sich ebenfalls gut, insbesondere für saubere oder lebensmittelechte Arbeiten. Das richtige Klingenmaterial ermöglicht schnelleres Schneiden und bessere Produkte.

- Hauptgründe für die steigende Nachfrage:

- Fabriken verwenden besseres Klingenmaterial wie Wolframkarbid und Keramikklingen

- Sie wollen industrielle Kreismesser, die länger halten

- Verpackungs-, Metallverarbeitungs- und Lebensmittelindustrie wachsen

- Unternehmen wollen Dinge besser und umweltfreundlicher machen

Community-Einblicke

Online wird über kundenspezifische industrielle Kreismesser gesprochen. Man erzählt Geschichten über die Herstellung von Obstschälklingen oder über die Verwendung von Zeichnungen zur Herstellung neuer Klingen. Viele wollen ihre Ideen in konkrete Produkte umsetzen und suchen nach Lieferanten, die spezielle Klingenmaterialien verarbeiten können. Manche wünschen sich Klingen aus Wolframkarbid oder Keramik. Es wird auch darüber gesprochen, wie schwierig es ist, den richtigen Hersteller zu finden. Mehr Maschinen und neue Technologien bedeuten einen größeren Bedarf an guten industriellen Kreismessern. Immer mehr Unternehmen wünschen sich speziell für sie angefertigte Klingen.

Tipp: Durch das Teilen von Geschichten im Internet können Menschen das beste Klingenmaterial und die besten Lieferanten für industrielle Kreismesser finden.

Designfaktoren für kundenspezifische Rotorblätter

Kundenspezifische Klingen sind in Fabriken heutzutage sehr wichtig. Ihre Leistung hängt von vielen Faktoren ab. Dazu gehören Geometrie, Schneidetyp, Klingenmaterial und Klingenbeschichtungen. Jeder dieser Faktoren verändert die Leistung der Klinge bei verschiedenen Aufgaben.

Geometrieparameter

Die Form einer Klinge beeinflusst ihr Schnittverhalten. Dabei sind fünf Hauptaspekte zu beachten:

- Außendurchmesser (OD): Dies gibt an, wie groß die Klinge ist. Ein größerer Außendurchmesser bedeutet tiefere Schnitte und passt in große Maschinen. Im Verpackungsbereich schneidet ein großer Außendurchmesser dicke Folienrollen auf einmal.

- Innendurchmesser (ID): Dadurch sitzt die Klinge besser auf der Maschine. Eine gute ID sorgt dafür, dass die Klinge auch beim schnellen Schneiden von Etiketten ruhig bleibt.

- Dicke: Dicke Klingen eignen sich für harte Arbeiten wie das Schneiden von Metallspulen. Dünne Klingen eignen sich besser für weiche Materialien wie Folie oder Papier. Dünne Klingen verhindern ein Verbiegen.

- Kantenwinkel: Der Winkel macht die Klinge scharf bzw. stark. Kleine Winkel schneiden sauberer, werden aber schnell stumpf. Große Winkel halten länger, auch bei rauem Material.

- Radius: Der Kantenradius verhindert Belastungen und Absplitterungen. Ein kleiner Radius verhindert das Brechen der Klingen bei der Lebensmittelverarbeitung. Der richtige Radius sorgt für bessere Schnitte und eine längere Lebensdauer der Klingen.

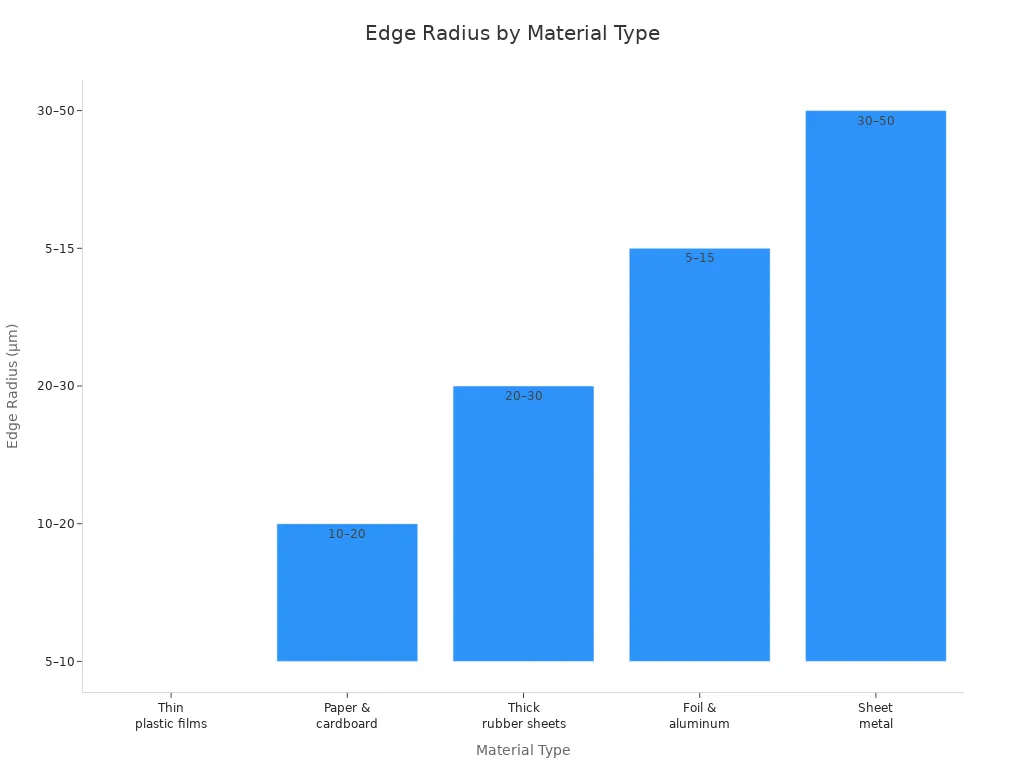

Die Tabelle zeigt, wie der Kantenradius bei verschiedenen Materialien hilft:

| Materialtyp | Empfohlener Kantenradius (µm) | Auswirkungen auf Leistung und Denkvermögen |

|---|---|---|

| Dünne Kunststofffolien | 5–10 | Scharfer Kantenradius verhindert Dehnung und sorgt für saubere Schnitte |

| Papier & Karton | 10–20 | Mittlerer Radius reduziert Staub und verbessert die Kantenglätte |

| Dicke Gummiplatten | 20–30 | Größerer Radius verhindert das Festkleben der Klinge und verringert die Reibung |

| Folie & Aluminium | 5–15 | Scharfer bis mittlerer Radius verhindert Kantenaufrollung und Materialverformung |

| Blech | 30–50 | Großer Radius erhöht die Haltbarkeit und verhindert das Absplittern der Klinge |

Durch die Wahl der richtigen Form schneiden die Klingen besser und halten länger. Hersteller passen diese an die Klinge und die jeweilige Arbeit an.

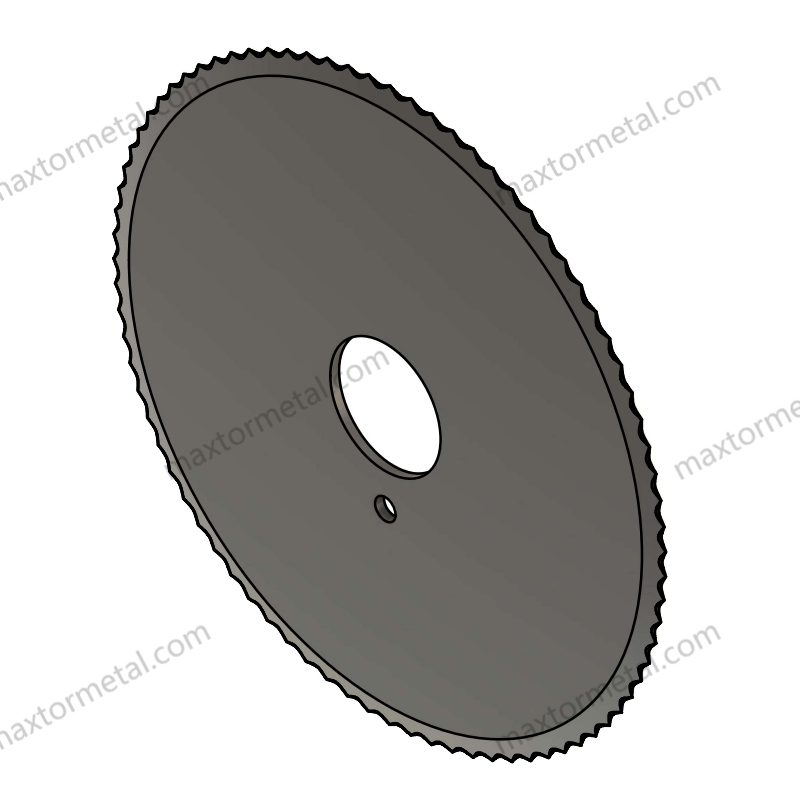

Kantentypen

Auch bei Spezialklingen ist die Art der Schneide sehr wichtig. Die richtige Schneide ermöglicht schnelleres und besseres Schneiden. Hier sind einige gängige Schneidearten:

- Einzelne Abschrägung: Nur eine Seite ist abgewinkelt. Diese Kante ist scharf und schneidet gut. Sie eignet sich gut für Film und Folie.

- Doppelte Abschrägung: Beide Seiten sind abgewinkelt. Diese Kante ist scharf und stark. Sie eignet sich für viele Arbeiten.

- Gewellter Rand: Diese Kante ist gewellt oder hat Noppen. Sie schneidet zähe Materialien wie Textilien oder Gummi. Sie verhindert das Festkleben.

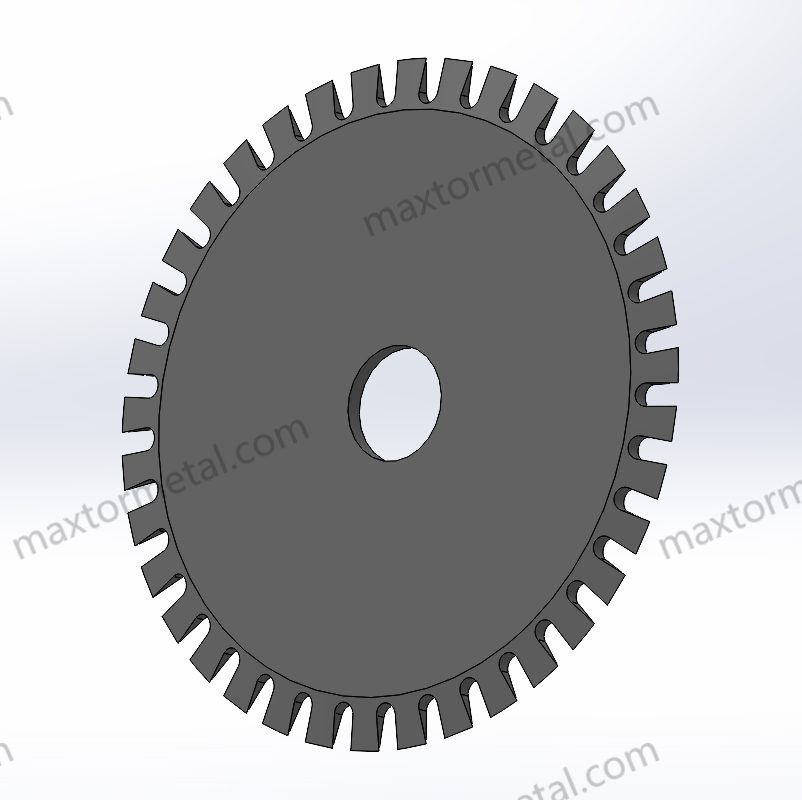

- Perforierter Rand: Diese Kante ist mit Kerben oder Löchern versehen. Sie eignet sich am besten für Verpackungsfolien oder Etiketten, die leicht einreißen müssen.

Die Art der Schneide hängt von der Klinge und dem zu schneidenden Gegenstand ab. Gewellte Kanten verhindern Quetschungen beim Schneiden von Lebensmitteln. Perforierte Kanten erleichtern das Öffnen von Verpackungen.

Materialauswahl

Das Klingenmaterial ist bei Spezialklingen sehr wichtig. Die Wahl des Materials beeinflusst die Lebensdauer und Sicherheit. Die folgende Tabelle zeigt einige gängige Materialien:

| Material | Härte und Verschleißfestigkeit | Zähigkeit und Schlagfestigkeit | Korrosionsbeständigkeit | Anwendungseignung für Kreismesser |

|---|---|---|---|---|

| Wolframkarbid | Extrem hart (800-2100 HV), sehr verschleißfest | Sehr spröde, splittert leicht, geringe Zähigkeit | Enthält Kobalt (giftig), nicht rostfrei | Wird in industriellen Schneidwerkzeugen mit weiten Kantenwinkeln verwendet; ungeeignet für Messer, die Robustheit erfordern oder für den Einsatz in Lebensmitteln/medizinischen Bereichen |

| Schnellarbeitsstahl (T1, M2) | Gute Härte und Verschleißfestigkeit | Gute Zähigkeit und Schlagfestigkeit | Nicht rostfrei | Geeignet für Metallschneide- und Hobelmesser in der Holzverarbeitung |

| D2 Stahl | Gute Härte | Mäßige Zähigkeit, anfällig für Rost | Halbrostfrei, rostet leicht | Aufgrund von Rostproblemen weniger beliebt für Messer |

| Edelstahl (VG10, N690Co) | Mäßige Härte und Verschleißfestigkeit | Ausgewogene Zähigkeit | Gute Korrosionsbeständigkeit | Bevorzugt für Kreismesser mit ausgewogener Verschleiß- und Korrosionsbeständigkeit |

Wolframkarbid ist sehr hart und langlebig. Es eignet sich am besten zum Schneiden von groben Gegenständen. Schnellarbeitsstahl ist zäh und langlebig und wird daher für Metall und Holz verwendet. D2-Stahl ist hart, rostet aber und wird daher im Lebensmittel- oder medizinischen Bereich selten verwendet. Edelstahl ist ausgewogen und rostet nicht und eignet sich daher gut für Lebensmittel und Verpackungen. Keramikklingen werden verwendet, wenn saubere und sichere Schnitte erforderlich sind.

Hersteller wählen das Klingenmaterial je nach Aufgabe aus. Wolframkarbid ist für grobe Arbeiten. Edelstahl ist für die Lebensmittelsicherheit. Schnellarbeitsstahl ist für Metall. Keramik ist für Reinräume oder medizinische Einrichtungen.

Beschichtungsoptionen

Klingenbeschichtungen sorgen dafür, dass Spezialklingen besser funktionieren und länger halten. Zwei gängige Beschichtungen sind Titannitrid (TiN) und diamantähnlicher Kohlenstoff (DLC).

| Beschichtungstyp | Wichtige Eigenschaften | Typische Anwendungen | Erhöhte Lebensdauer der Klinge |

|---|---|---|---|

| Titannitrid (TiN) | Erhöht die Oberflächenhärte und Verschleißfestigkeit | Hochgeschwindigkeitsschneiden, Metallschneiden | Etwa 2,5-mal länger |

| Diamantähnlicher Kohlenstoff (DLC) | Extrem geringe Reibung, verhindert Materialanhaftung | Präzisionsschneiden in der Luft- und Raumfahrt sowie der Automobilindustrie | Ungefähr 3 mal länger |

TiN macht die Klinge härter und verhindert deren Verschleiß. Es eignet sich gut für schnelle Schnitte und Metallarbeiten. DLC macht die Klinge gleitfähig und verhindert, dass Gegenstände hängen bleiben. Es eignet sich am besten für vorsichtige Schnitte in Flugzeugen und Autos. Beide Beschichtungen können die Lebensdauer der Klingen um das Dreifache verlängern. Sie helfen außerdem, Geld und Zeit zu sparen.

Klingenbeschichtungen halten Klingen länger scharf. Sie verhindern Reibung, halten die Klingen kühl und reduzieren den Materialverbrauch. Viele Hersteller verwenden Beschichtungen, um Geld zu sparen und den Planeten zu schonen. Dank dieser Beschichtungen müssen Sie die Klingen seltener wechseln.

Tipp: Die richtige Klingenbeschichtung kann die Lebensdauer von Spezialklingen verlängern und Fabriken dabei helfen, ohne Unterbrechung zu arbeiten.

Anpassungsprozess

Beratung & Voraussetzungen

Die Herstellung kundenspezifischer Klingen beginnt mit einem Meeting. Kunden besprechen mit Vertriebsingenieuren ihre Anforderungen. Sie teilen mit, welches Material sie schneiden möchten und wie schnell. Sie besprechen auch, wo die Klinge eingesetzt werden soll. So weiß jeder, welche Art von Kreismesser benötigt wird. Kunden können CAD-Zeichnungen, echte Muster oder Handskizzen vorlegen. Der Lieferant prüft diese, um sicherzustellen, dass die Klinge zur Maschine passt. Er möchte auch sichergehen, dass die Klinge richtig schneidet.

Tipp: Klare Sprache vermeidet spätere Fehler. Viele Details zur Arbeit und zum Material helfen, bessere Klingen zu erhalten.

Lieferanten bieten Kunden die Möglichkeit, unterschiedliche Mengen zu bestellen. Manche erlauben den Kauf einer einzigen Klinge zum Testen. Andere verlangen für größere Aufträge eine größere Bestellmenge. So erhalten sowohl kleine als auch große Unternehmen die benötigten Klingen.

Design und Prototyping

Nachdem das Designteam die Anforderungen ermittelt hat, erstellt es einen Plan. Mithilfe von CAD-Software zeichnet es die Form und Kante des Blattes. CAD hilft dabei, das Blatt zu visualisieren und schnell zu ändern. Designer können die Funktion des Blattes vor der Herstellung testen. So vermeiden sie Fehler.

CNC-Maschinen und 3D-Drucker ermöglichen die schnelle Herstellung von Testklingen. Mit diesen Werkzeugen können Ingenieure prüfen, ob die Klinge passt und scharf ist. Bei Fehlern können sie die CAD-Zeichnung korrigieren und eine neue Testklinge herstellen. Dies beschleunigt den Prozess und trägt dazu bei, dass die endgültige Klinge einwandfrei funktioniert.

Eine gute Testphase umfasst die folgenden Schritte:

- Verwenden Sie CAD, um Fehler zu finden und zu beheben.

- Stellen Sie Testklingen mit CNC oder 3D-Druck her.

- Lassen Sie den Kunden die Klinge ausprobieren und Feedback geben.

- Ändern Sie das Design nach dem Testen bei Bedarf.

Auf diese Weise entspricht die fertige Klinge den Wünschen des Kunden und funktioniert gut.

Produktion & Qualität

Sobald das Testblatt freigegeben ist, beginnt die Produktion. Die Fabriken verwenden Laserschneiden und Schleifen, um jedes Blatt dem Plan anzupassen. Qualitätskontrollen sind in dieser Zeit sehr wichtig.

Viele Fabriken befolgen strenge Qualitätsvorschriften. Einige sind nach ISO 9001:2015 zertifiziert. Das zeigt, dass ihnen die Herstellung hochwertiger Produkte und die Kontrolle jedes einzelnen Schritts am Herzen liegen. Die Vorschriften decken alles ab, von der Materialauswahl bis zur letzten Kontrolle vor dem Versand.

Die Schritte zur Herstellung von Klingen sind:

- Verwenden Sie spezielle Maschinen zur Herstellung der Klingen.

- Überprüfen Sie während des Vorgangs die Größe und Härte.

- Schauen Sie sich jede Klinge vor dem Versand von Hand an.

Hinweis: ISO 9001:2015 bedeutet, dass jede Klingencharge auf Qualität und einwandfreie Funktion geprüft wird.

Die Herstellung von Spezialklingen ist nicht einfach. Die Wärmebehandlung muss bei der richtigen Temperatur erfolgen. Bei zu hoher oder zu niedriger Temperatur kann sich die Klinge verbiegen oder brechen. Oberflächenbehandlungen wie Härten oder Beschichten erfordern sorgfältige Arbeit. Dies verhindert Rost und hält die Schneide scharf. Die richtige Größe ist besonders bei schnellen Maschinen sehr wichtig.

Einige häufige Probleme sind:

- Beibehalten der gleichen Temperatur während der Wärmebehandlung.

- Verhindert Rost und Kohlenstoffverlust.

- Stellen Sie sicher, dass die Klinge richtig passt und funktioniert.

- Die Schneide bleibt jedes Mal hart und scharf.

Lieferanten beheben diese Probleme durch den Einsatz von Spezialöfen und Facharbeitern. Manchmal schicken sie die Klingen zur Wärmebehandlung an Experten. Diese überprüfen die Arbeit jedoch stets, um sicherzustellen, dass die Klingen richtig gefertigt sind.

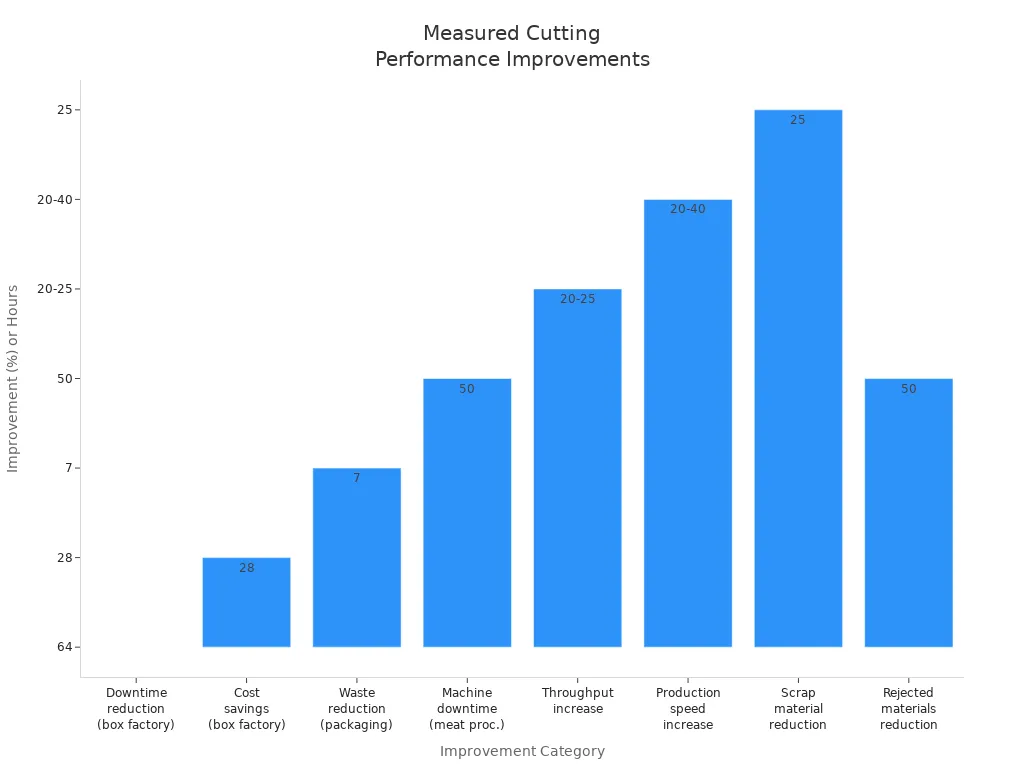

Schnittleistung in realen Anwendungen

Verpackungsindustrie

Schneiden von Lebensmittelfolie

In Lebensmittelverpackungsfabriken werden oft dünne Folien geschnitten. Diese Folien können klebrig sein oder leicht reißen. Herkömmliche Klingen eignen sich hierfür nicht gut. Spezial-Kreismesser bestehen aus speziellem Klingenmaterial wie Wolframkarbid oder Schnellarbeitsstahl. Diese Klingen bleiben länger scharf und schneiden besser. Wolframkarbidklingen verschleißen auch bei hohen Geschwindigkeiten nicht so schnell. Schnellarbeitsstahlklingen sind robust und scharf. Sie eignen sich sowohl für weiche als auch für härtere Folien.

Für gerade Schnitte wählen Arbeiter einseitig geschliffene oder dünne Klingen. Beschichtungen wie TiN oder DLC erleichtern das Gleiten der Klinge und verhindern das Anhaften der Folie. Das erleichtert das Schneiden und verlängert die Lebensdauer der Klingen.

Fallbeispiel: Hochgeschwindigkeits-Snackverpackung

Ein Snackhersteller wollte Snacks schneller verpacken. Die alten Klingen waren verschlissen und führten häufig zu Produktionsstopps. Das Unternehmen wechselte zu speziellen Hartmetallklingen mit TiN-Beschichtung. Die neuen Klingen beschleunigten das Schneiden von 30%. Der Klingenwechsel wurde von zweimal pro Schicht auf einmal alle drei Tage reduziert. Die neuen Klingen und die Beschichtung reduzierten zudem den Folienabfall von 40%. Die Linie lief besser und die Snacks sahen ansprechender aus.

Wichtige Leistungsfaktoren

- Klingenmaterial (Wolframkarbid oder Schnellarbeitsstahl) für weniger Verschleiß

- Dünne, scharfe Kanten für saubere Schnitte

- Beschichtungen (TiN, DLC) verhindern das Festkleben und verlängern die Lebensdauer der Klingen

- Konstante Schnittgeschwindigkeit und weniger Unterbrechungen

Hinweis: Das richtige Klingenmaterial und die richtige Klingenform helfen dabei, die Linien schneller zu fertigen und weniger Abfall zu erzeugen.

Drucken und Etikettieren

Etikettenschlitzen mit benutzerdefinierter Geometrie

Druckereien und Etikettenfabriken benötigen sehr saubere Schnitte. Sie schneiden Papier, Folien und beschichtete Etiketten. Spezial-Kreismesser mit dünnen, geraden Kanten und kleinen Fasenwinkeln (20–25°) schneiden sauberer. Mikrogezahnte Klingen mit einem Abstand von 0,5–1 mm verhindern das Herausziehen der Fasern. Dünne Klingen (0,5 mm oder weniger) eignen sich gut für Folien und sparen Material.

Das Klingenmaterial ist wichtig. Wolframkarbid und Schnellarbeitsstahl werden häufig verwendet. Wolframkarbid hält bei großen Arbeiten lange. Schnellarbeitsstahl ist scharf und robust für Arbeiten mit häufigem Klingenwechsel.

Fallbeispiel: Perforierte Klingen für Easy-Open-Etiketten

Ein Etikettenhersteller suchte nach Etiketten, die sich leicht aufreißen lassen. Er verwendete spezielle mikrogezahnte Klingen aus Schnellarbeitsstahl mit DLC-Beschichtung. Die neuen Klingen fransen nicht mehr aus und sorgten für gleichmäßigere Abrisse. Der Klingenwechsel wurde von dreimal täglich auf einmal alle zwei Tage reduziert.Die Anzahl fehlerhafter Produkte sank von 71 TP4T auf weniger als 11 TP4T. Die Ausfallzeit sank von zwei Stunden pro Woche auf unter 30 Minuten. Diese Änderungen sind auf eine bessere Klingendicke und einen besseren Kantenwinkel zurückzuführen, nicht auf neue Maschinen.

Wichtige Leistungsfaktoren

- Klingenmaterial (Wolframkarbid, Schnellarbeitsstahl) für Schärfe und Festigkeit

- Individuelle Kantenformen (mikrogezahnt, dünn) für saubere Schnitte

- Beschichtungen (DLC, TiN) zur Verringerung der Reibung und Verlängerung der Klingenlebensdauer

- Besserer Schnitt, weniger Abfall und mehr Maschinenzeit

Tipp: Durch die Änderung der Klingenform und des Materials können Etiketten besser werden und Geld gespart werden.

Metal-Verarbeitung

D2-Klingen zum Schneiden von Metal-Spulen

Metal-Anlagen verwenden D2-Stahlklingen zum Schneiden von Metallspulen. D2-Stahl enthält viel Kohlenstoff und Chrom. Dies macht ihn hart und langlebiger. Molybdän und Vanadium in D2-Stahl machen ihn robust für anspruchsvolle Aufgaben. Wolframkarbidklingen werden auch für Arbeiten verwendet, bei denen die Klingen schnell verschleißen.

Fallbeispiel: Reduzierung von Ausfallzeiten in Stahlwerken

Eine Stahlwerkstatt wechselte von herkömmlichen Klingen zu Spezialklingen aus D2-Stahl. Die neuen Klingen blieben länger scharf und verbogen sich nicht. Die Arbeitsgeschwindigkeit stieg um 30%, da die Klingen seltener gewechselt werden mussten. In einer Recyclinganlage Klingenwechsel von 67% gestrichenDie Maschinen liefen länger und schnitten gemischte Metalle besser. Das richtige Klingenmaterial und die richtige Einstellung ermöglichten engere und glattere Schnitte bei weniger Abfall.

Wichtige Leistungsfaktoren

- Klingenmaterial (D2-Stahl, Wolframkarbid) für Schärfe und Stärke

- Gute Klingeneinstellung und Druck für eine längere Klingenlebensdauer

- Stabiles Schneiden auch bei harten Einsätzen

- Weniger Klingenwechsel, weniger Unterbrechungen und bessere Produkte

Hinweis: Klingen aus D2-Stahl und Wolframkarbid helfen Metallwerken, schneller zu schneiden, weniger anzuhalten und Geld zu sparen.

Material-Anwendungstabelle

Die folgende Tabelle ordnet Klingenmaterial, Beschichtungen und Kantentypen gängigen Arbeiten zu. Dies hilft Fabriken, die beste Ausrüstung für ihre Arbeit auszuwählen.

| Anwendungsbereich | Empfohlene Klingenmaterialien | Typische Kantentypen und -konfigurationen | Wichtige Beschichtungsarten und Vorteile |

|---|---|---|---|

| Folienschneiden | Wolframkarbid, Schnellarbeitsstahl, gehärteter Stahl | Dünne, scharfe Kante, einseitig geschliffen | TiN (weniger Verschleiß bis 45%), TiAlN (hält Hitze aus), DLC (reduziert Kraft durch 50%) |

| Gummi und Kunststoffe | Wolframkarbid, Schnellarbeitsstahl, D2-Werkzeugstahl | Doppelfase, stumpfe Kante | DLC (verhindert das Anhaften, hält länger), TiAlN (verträgt Hitze), TiN (spart Geld) |

| Vliesstoffe/Textilien | D2 Werkzeugstahl, M2 Schnellarbeitsstahl, Wolframkarbid, Keramik | Scharfe, saubere Kante, Einzelfase | TiN, TiCN, TiAlN, DLC (hält länger, glatte Schnitte) |

| Papier & Folie | D2-Stahl, M2-Stahl, CPM 10V-Stahl, Hartmetalleinlage | Scharfe Kante, einfache oder doppelte Fase | TiN, DLC (hart, glatt) |

| Lebensmittelverarbeitung | Edelstahl, Keramik | Scharfe Kante, einseitig geschliffen | CrN, PTFE/Teflon (rostbeständig, antihaftbeschichtet) |

| Beschichtungstyp | Hauptvorteile | Quantifizierte Verbesserungen |

|---|---|---|

| Titannitrid (TiN) | Macht Klingen härter, verringert die Reibung | Bis zu 45% weniger Verschleiß |

| Titanaluminiumnitrid (TiAlN) | Hält Hitze aus, stoppt Rost | Funktioniert gut bei hohen Geschwindigkeiten |

| Diamantähnlicher Kohlenstoff (DLC) | Hält lange, klebt nicht | Kann die Kraft um über 50% reduzieren |

| Chromnitrid (CrN) | Stoppt Rost | Gut für Nass- oder Chemiearbeiten |

| PTFE/Teflon | Antihaftbeschichtung, verhindert Rost | 10-20% längere Klingenlebensdauer |

| Kantentyp | Beschreibung | Am besten für |

|---|---|---|

| Quadratische Kante | Flach und scharf | Schneiden, Papier, Folie |

| Einseitig abgeschrägt | Eine Seite schräg, eine Seite flach | Dünne Dinge, sorgfältige Schnitte |

| Doppelfase | Beide Seiten schräg | Harte Materialien wie Gummi, Schaumstoff |

| Gezähnt/Gezahnt | Sägeartige Zähne | Textilien, Vliesstoffe, harte Jobs |

| Überbacken | Abgerundete Zähne, glatter Schnitt | Weiche Dinge, Lebensmittel, Schaum |

| Schrägzahn | Abgewinkelte Zähne für harte Jobs | Dicke oder faserige Dinge |

Zusammenfassung: Fabriken schneiden besser und sparen Geld, wenn sie Klingenmaterial, Kantentyp und Beschichtung auf den jeweiligen Auftrag abstimmen. Beispielsweise funktioniert das Schneiden von Folien am besten mit Klingen aus Wolframkarbid oder Schnellarbeitsstahl, dünnen Kanten und TiN- oder DLC-Beschichtungen. Gummi und Kunststoffe benötigen stärkere Klingen und beidseitig geschliffene Kanten. Vliesstoffe und Textilien eignen sich gut für harten Stahl oder Keramik und widerstandsfähige Beschichtungen. Zum Schneiden von Papier und Folie werden Werkzeugstähle mit scharfen Kanten und glatten Beschichtungen verwendet. Für Lebensmittelanwendungen werden Klingen aus Edelstahl oder Keramik mit rostbeständiger Beschichtung benötigt.

Herausforderungen für die Gemeinschaft und die Industrie

Beschaffungsprobleme

Viele Leute sprechen online darüber, wie schwer es ist, gute Lieferanten für industrielle Kreismesser. Sie benötigen oft kundenspezifische Klingen für spezielle Maschinen oder Materialien. Manche möchten von einer Zeichnung auf die Herstellung vieler Klingen umsteigen. Es ist schwer, Lieferanten zu finden, die kleine Bestellungen oder Sonderwünsche annehmen. Immer mehr Menschen wünschen sich kundenspezifische Rohlinge aus Wolframkarbid oder Keramikklingen. Aber nicht viele Unternehmen können diese Produkte herstellen. Benutzer berichten, dass sie lange warten und große Mengen auf einmal kaufen müssen. Einige Lieferanten haben nicht das richtige Klingenmaterial, wie Wolframkarbid oder Keramikklingen, für die Anforderungen der Benutzer.

Viele Unternehmen möchten Klingen aus Wolframkarbid oder Keramik, weil sie länger halten und besser schneiden, aber es ist nicht einfach, einen Lieferanten zu finden, der ihnen helfen kann.

Herstellerbeschränkungen

Hersteller haben Probleme bei der Herstellung industrieller Kreismesser für Spezialanwendungen. Ein großes Problem besteht darin, dass diese Messer nur gerade in einem 90-Grad-Winkel schneiden. Das erschwert den Einsatz für Anwendungen, die andere Winkel erfordern. Hersteller können zwar die Schneidenform, die Zahnform oder das Klingenmaterial ändern. Der Schnittwinkel bleibt jedoch immer gleich. Daher ist der Einsatz von Hartmetall- und Keramikklingen für manche Anwendungen schwierig. Manche Fabriken verfügen nicht über die richtigen Werkzeuge oder das nötige Know-how, um mit zähen Materialien wie Hartmetall zu arbeiten oder Keramikklingen für Sonderanfertigungen zu formen. Diese Probleme verlangsamen den Prozess und erschweren es den Anwendern, die gewünschte Klinge zu erhalten.

Gelernte Lektionen

Benutzer und Unternehmen haben aus diesen Problemen einiges gelernt:

- Prüfen Sie immer, ob ein Lieferant Sonderanfertigungen für Wolframkarbid- oder Keramikklingen anfertigen kann, bevor Sie Zeichnungen senden.

- Erkundigen Sie sich nach der Mindestbestellmenge und der Lieferzeit für Industriekreismesser.

- Stellen Sie sicher, dass der Lieferant sowohl mit Hartmetall- als auch mit Keramikklingen umgehen kann.

- Probieren Sie eine kleine Menge aus, bevor Sie eine große Menge kaufen.

- Machen Sie klare Angaben zum Material und zur Schneidearbeit.

Tipp: Eine klare Kommunikation mit Lieferanten hilft, Fehler zu vermeiden und Zeit zu sparen.

Eine Tabelle kann Benutzern dabei helfen, sich zu merken, was sie überprüfen müssen:

| Was zu überprüfen ist | Warum es wichtig ist |

|---|---|

| Materialoptionen des Lieferanten | Nicht alle bieten Klingen aus Wolframkarbid oder Keramik an |

| Mindestbestellmenge | Einige akzeptieren nur große Bestellungen |

| Erfahrung mit Sonderanfertigungen | Reduziert das Fehlerrisiko |

| Schnittwinkelbeschränkungen | Beeinflusst die Eignung für Ihren Job |

Auswahlhilfe für kundenspezifische Kreismesser

Checkliste für Lieferanten

Die Wahl des richtigen Lieferanten für kundenspezifische Kreismesser ist wichtig. Sie trägt dazu bei, dass die Messer gut funktionieren und länger halten. Käufer sollten nach Lieferanten mit guten Zertifizierungen und viel Erfahrung suchen. Sie sollten auch hilfreichen Support bieten. Die meisten Käufer, etwa 72%, sagen, dass Zertifizierungen wie ISO 9001 sehr wichtig sind. Ein guter Lieferant sollte individuelle Auswahlmöglichkeiten und Hilfe nach dem Kauf anbieten, wie etwa Schärfen und technischen Support.

Wichtige Dinge, auf die Sie achten sollten:

- Zertifizierungen (ISO 9001 oder ähnlich)

- Möglichkeit, kundenspezifische Messer herzustellen

- Hilfe nach dem Kauf (Schärfen, Reparieren)

- Gute Maschinen und genügend Arbeitskräfte

- Klare und schnelle Kommunikation

| Kriterien | Beschreibung |

|---|---|

| Qualitätsstandards | Kann Qualitätsanforderungen erfüllen oder übertreffen; verfügt über Zertifizierungen wie ISO 9001 |

| Liefermöglichkeiten | Versendet Bestellungen pünktlich und kann flexibel sein |

| Technisches Know-how | Verfügt über Kenntnisse im Bereich spezieller Klingendesigns |

| Finanzielle Stabilität | Hat genug Geld, um im Geschäft zu bleiben |

| Kommunikation | Bietet klare Updates und beantwortet Fragen schnell |

Hinweis: Überprüfen Sie regelmäßig die Fähigkeiten Ihres Lieferanten, um eine hohe Qualität zu gewährleisten.

Kosten-Nutzen-Tipps

Um den besten Preis, die beste Qualität und die beste Lieferzeit zu erzielen, ist Planung erforderlich. Käufer sollten die Funktionen auswählen, die für ihre Arbeit am wichtigsten sind. Ausgefallene Klingenformen, spezielle Materialien und glänzende Oberflächen kosten mehr und dauern länger in der Herstellung. Diese Extras können jedoch dazu beitragen, dass die Klinge länger hält und besser schneidet.

| Faktor | Auswirkungen auf Kosten und Wert | Auswirkungen auf Vorlaufzeit und Qualität |

|---|---|---|

| Design | Ausgefallene Formen und Funktionen kosten mehr | Benötigt mehr Zeit für Einrichtung und Überprüfung |

| Materialien | Bessere Stähle kosten mehr, halten aber länger | Das Auffinden kann länger dauern |

| Beenden | Glänzende Oberflächen kosten extra | Einige Oberflächenbehandlungen verlängern die Lebensdauer der Klingen |

| Zubehör | Spezielle Halter oder Ständer kosten mehr | Die Herstellung kann länger dauern |

Tipp: Käufer sollten Klingenfunktionen wählen, die zu ihrem Budget und Zeitplan passen.

Zu vermeidende Fehler

Viele Käufer machen Fehler bei der Bestellung von kundenspezifischen Kreismessern. Wer diese Fehler vermeidet, erzielt bessere Ergebnisse.

- Wählen Sie immer vertrauenswürdige und qualifizierte Lieferanten, um das Risiko zu senken.

- Vertrauen Sie nicht nur auf Fotos; fragen Sie nach klaren Bildern oder sehen Sie sich, wenn möglich, Muster an.

- Denken Sie an die gesamte Klinge, nicht nur an den Stahl – Kantenform und Wärmebehandlung sind wichtig.

- Teilen Sie dem Lieferanten klar mit, wie Sie die Klinge verwenden werden und was Sie möchten.

Klingen können absplittern oder brechen, wenn die Schneidenform oder der Stahl nicht stimmt. Die Wahl des richtigen Stahls, der richtigen Schneide und der richtigen Wärmebehandlung verhindert diese Probleme. Wählen Sie für nasse oder raue Umgebungen rostfreie Materialien und Oberflächen.

Tipp: Deutliches Sprechen und genaue Angaben helfen, Fehler zu vermeiden und sicherzustellen, dass das Messer wie gewünscht funktioniert.

Damit kundenspezifische Kreismesser gut funktionieren, sind gutes Design und die richtigen Materialien erforderlich. Unternehmen erzielen bessere Ergebnisse, wenn sie einfache Schritte befolgen:

- Überlegen Sie, was Sie schneiden müssen und wie Ihre Maschinen funktionieren.

- Sehen Sie sich verschiedene Klingentypen und Materialien für Ihre Arbeit an.

- Sprechen Sie mit einigen Lieferanten über Tests und Hilfe.

- Probieren Sie die Klingen im Praxiseinsatz aus, bevor Sie sich für eine entscheiden.

- Achten Sie darauf, dass die Klinge nicht zu Ihrer Maschine passt oder dass der Ort zu heiß oder zu feucht ist.

- Nutzen Sie Online-Tools, um gute Unternehmen für eine Zusammenarbeit zu finden.

Experten und Branchenkenner geben Ratschläge, die jedem helfen, die richtige Wahl zu treffen. Um optimale Ergebnisse zu erzielen, fragen Sie einen Spezialisten oder sprechen Sie mit anderen, die diese Messer verwenden.

Häufig gestellte Fragen

Wie hoch ist die Mindestbestellmenge für kundenspezifische Kreismesser?

Die meisten Anbieter verlangen von Ihnen den Kauf einer bestimmten Anzahl an Messern. Diese liegt in der Regel zwischen 10 und 100 Stück. Manche Unternehmen bieten Ihnen die Möglichkeit, nur ein Messer zum Testen zu kaufen. Erkundigen Sie sich vor Projektbeginn immer nach der Mindestbestellmenge.

Wie lange dauert es, bis ich kundenspezifische Kreismesser erhalte?

Normalerweise dauert es vier bis sechs Wochen, bis Sie Ihr Messer erhalten. Diese Zeit umfasst Design, Musterherstellung und Qualitätsprüfung. Wenn Ihr Messer etwas Besonderes ist oder aus seltenen Materialien besteht, kann es länger dauern.

Können Kunden eigene Zeichnungen oder Muster zur individuellen Anpassung bereitstellen?

Ja. Die meisten Unternehmen akzeptieren die Zusendung von CAD-Dateien, Handzeichnungen oder echten Mustern. Klare Zeichnungen tragen dazu bei, dass Ihre individuellen Kreismesser Ihren Wünschen entsprechen.

Welche Materialien stehen für individuelle Kreismesser zur Verfügung?

Hersteller bieten eine große Auswahl an Materialien. Gängige Materialien sind Wolframkarbid, Schnellarbeitsstahl, D2-Werkzeugstahl und Edelstahl. Das beste Material hängt davon ab, was Sie schneiden und wo Sie das Messer verwenden.

Gibt es für kundenspezifische Kreismesser spezielle Beschichtungen?

Ja. Lieferanten können Beschichtungen wie Titannitrid (TiN) oder diamantähnlichen Kohlenstoff (DLC) hinzufügen. Diese Beschichtungen verlängern die Lebensdauer der Klingen, verringern die Reibung und verbessern die Leistung bei klebrigen oder rauen Materialien.

Siehe auch

Industrielle Kreismesser: Leistungs- und Materialvergleich

So wählen Sie das beste Kreismesser für Ihre Schneidanforderungen

Top 10 Tipps, wie Sie die Lebensdauer Ihrer Kreisrasierklingen verlängern

So wählen Sie die richtigen Kreisschneiderklingen für lang anhaltende Leistung

So halten Sie die Klinge Ihres Rundmessers scharf und langlebig