Einleitung: Warum die Haltbarkeit von Brecherklingen aus Kunststoff wichtig ist

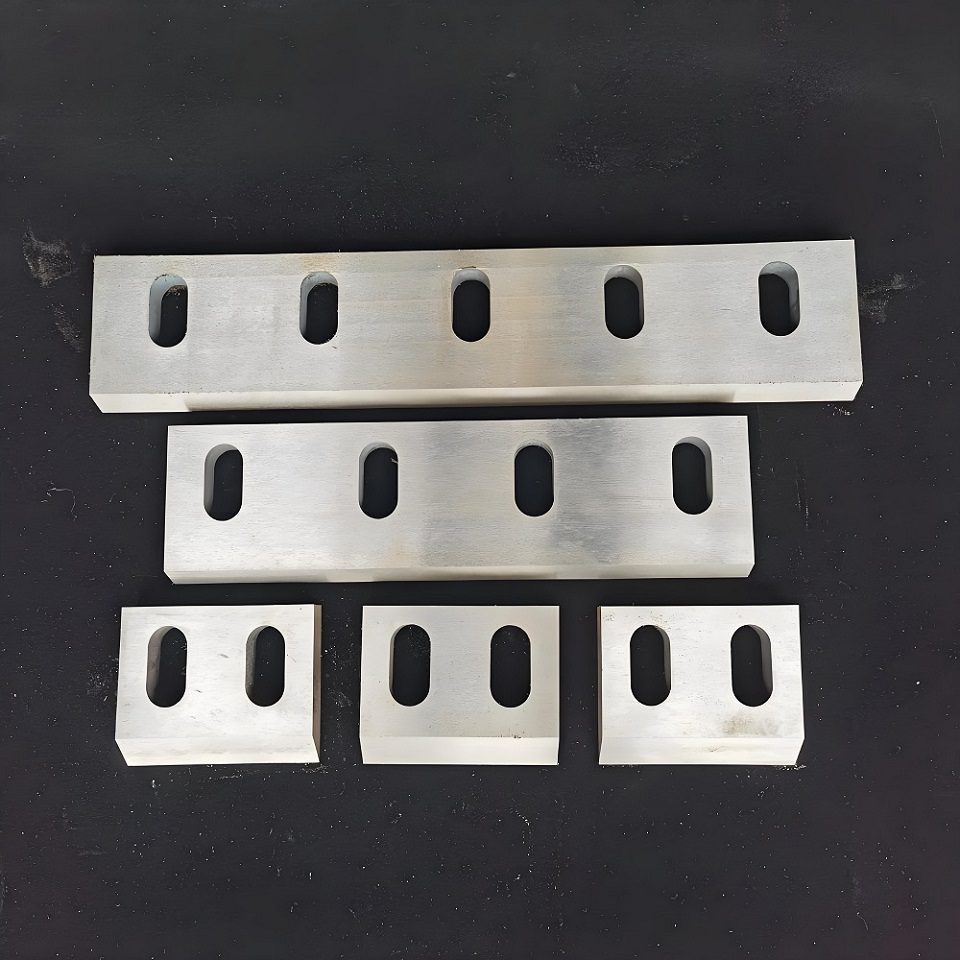

In der Kunststoffrecycling- und -herstellungsindustrie Brecherklingen aus Kunststoff sind unerlässlich, um Kunststoffabfälle in handliche Stücke für die Wiederaufbereitung zu zerlegen. Häufiger Klingenverschleiß führt jedoch zu hohen Wartungskosten, häufigem Austausch und Produktionsausfällen, was die Effizienz und den Gewinn erheblich beeinträchtigt. Für diejenigen, die die Produktivität steigern und gleichzeitig die Kosten minimieren möchten, ist die Verbesserung der Lebensdauer ihrer Kunststoff-Schredderklingen ist entscheidend. In diesem Artikel untersuchen wir bewährte Strategien, um die Lebensdauer der Klingen zu verlängern und den effizienten Betrieb Ihrer Geräte aufrechtzuerhalten.

1. Wählen Sie hochwertige Materialien: Die Grundlage der Haltbarkeit

Der erste Schritt zur Verbesserung Haltbarkeit der Kunststoff-Brecherklinge ist die Auswahl des richtigen Materials. Klingenmaterialien müssen robust und verschleißfest sein, um den Anforderungen beim Zerkleinern von Hartkunststoffen standzuhalten. Einige beliebte Optionen sind:

- SKD-11 Stahl: SKD-11-Stahl ist für sein ausgewogenes Verhältnis zwischen Härte und Zähigkeit bekannt und kann intensive Zerkleinerungsaufgaben ohne häufiges Absplittern oder Verschleiß bewältigen.

- Schnellarbeitsstahl (HSS): Dieses Material eignet sich ideal für Anwendungen mit hoher Schlagfestigkeit und wird wegen seiner Haltbarkeit und Verschleißfestigkeit geschätzt.

- Wolframkarbidbeschichteter Stahl: Wird oft verwendet in Kunststoff-Schleifblätter, dieses Material vereint extreme Härte mit hoher Reibungs- und Verschleißtoleranz.

Die Wahl eines Materials mit geeigneter Härte und Zähigkeit verbessert nicht nur die Lebensdauer der Klinge sondern verringert auch den Bedarf an häufigen Auswechslungen und senkt so die Betriebskosten.

Profi-Tipp: Berücksichtigen Sie anwendungsspezifische Materialien

Verschiedene Kunststoffe erfordern unterschiedliche Eigenschaften von Klingen. Beispielsweise können spröde Materialien wie Polystyrol Klingen schneller verschleißen, während weichere Kunststoffe wie Polyethylen unterschiedliche Belastungen verursachen können. Indem Sie das Material auf den Verwendungszweck der Klinge abstimmen, können Sie den Verschleiß deutlich reduzieren.

2. Optimieren Sie das Klingendesign für dauerhafte Leistung

Das Design von Brecherklingen aus Kunststoff wirkt sich direkt auf ihre Haltbarkeit, Schneidleistung und Verschleißfestigkeit aus. Gut konstruierte Klingen halten länger, reduzieren den Energieverbrauch und erzeugen feineres und gleichmäßigeres Brechgut. Bei der Konstruktion spielen bestimmte Elemente wie Klingenwinkel, -dicke und -kantentyp eine wichtige Rolle.

Klingenwinkel und -form: Die richtige Balance finden

Blattwinkel beeinflussen wie effizient eine Klinge verschiedene Kunststoffe schneidet. Eine Studie des Zeitschrift für Materialverarbeitungstechnologie zeigt, dass durch die Optimierung des Winkels die Energieeffizienz um bis zu 15% während der Verschleiß reduziert wird:

- Flache Klingenwinkel (25–35 Grad): Ideal für weichere Kunststoffe wie Polyethylen, bieten diese Winkel weniger Widerstand und ermöglichen glattere Schnitte.

- Steilere Klingenwinkel (35–50 Grad): Geeignet für härtere Kunststoffe wie ABS oder PVC. Steilere Winkel bieten eine höhere Schneidkraft ohne Absplittern oder Risse und verlängern so die Lebensdauer der Klinge.

Darüber hinaus ist die Form der Klinge wichtig. Beim Zerkleinern mit hoher Belastung sind gezahnte Kanten effektiver beim Greifen größerer Kunststoffstücke und verhindern ein Abrutschen des Materials, was die Verarbeitungszeit und den Energieaufwand reduziert. Im Vergleich dazu ungezahnte Kanten eignen sich besser für glatte, gleichmäßige Schnitte in kleineren Kunststoffteilen, können sich jedoch schneller abnutzen.

Dicke und Haltbarkeit

Die Dicke spielt auch eine Rolle bei der Bestimmung, wie lange Kunststoff-Zerkleinerungsmesser hält. Dickere Klingen sind im Allgemeinen haltbarer, da sie mehr Stöße aushalten können, ohne sich zu verbiegen oder abzusplittern, insbesondere bei schwerer Belastung. Die zusätzliche Dicke kann jedoch bedeuten, dass für jeden Schnitt mehr Energie erforderlich ist. Optimale Dicke variiert je nach Kunststoffart, aber Studien empfehlen einen Bereich zwischen 6mm und 10mm für anspruchsvolle Anwendungen, um eine ausreichende Haltbarkeit ohne Einbußen bei der Effizienz zu gewährleisten.

In nur wenigen Fällen zeigten die Klingen, die zum Zerkleinern von PET-Flaschen verwendet wurden, eine Verlängerung der Lebensdauer um 20% wenn die Dicke optimiert wurde, um höheren Druckbelastungen standzuhalten. Durch sorgfältige Anpassung von Dicke und Winkel an das vorgesehene Material können Anwender sicherstellen, dass die Klingen langlebig und dennoch effizient sind.

3. Klingen regelmäßig warten und reinigen

Regelmäßige Wartung ist eine der einfachsten und zugleich effektivsten Möglichkeiten zur Maximierung Brecherklinge aus Kunststoff Lebensdauer. Schlecht gewartete Klingen weisen Reibung, höheren Energieverbrauch und erhöhten Verschleiß auf, was nicht nur die Lebensdauer der Klinge verkürzt, sondern auch die Betriebskosten erhöht. Studien haben gezeigt, dass Durch die richtige Wartung der Klinge kann der Verschleiß um 30% reduziert werden., was zu einer längeren Lebensdauer und höheren Effizienz führt.

Tägliche Reinigung: Bildung von Restic-Rückständen

1. Ansammlung von Kunststoffrückständen an den Klingen erhöht die Reibung, stumpft die Schneidkanten ab und führt zu Überhitzung. Eine einfache tägliche Reinigungsroutine hilft, diese Probleme zu vermeiden. Studien aus der Industrie legen nahe, dass eine 5-minütige Reinigungsroutine die Wahrscheinlichkeit der Ansammlung von Kunststoffrückständen verringern kann, indem über 40% und verlängern Sie die Lebensdauer der Klinge erheblich. Hier ist ein grundlegendes Reinigungsverfahren mit einer weichen Bürste oder Druckluft: Entfernen Sie Kunststoffreste von der Klingenoberfläche.

2. Tragen Sie ein Lösungsmittel auf: Verwenden Sie bei klebrigem oder geschmolzenem Kunststoff ein sicheres Lösungsmittel, das Rückstände auflösen kann, ohne das Klingenmaterial anzugreifen.

3. Abspülen und trocknen: Wischen Sie die Klinge zum Abschluss mit einem sauberen Tuch ab, um sicherzustellen, dass keine Lösungsmittelrückstände zurückbleiben, die Korrosion verursachen könnten.

Schmierung: Reibungsreduzierung für einen reibungsloseren Betrieb

Die Reibung zwischen der Klinge und dem Material ist eine der Hauptursachen für den Verschleiß der Klinge. Regelmäßiges Schmieren kann die Reibung verringern, sodass die Klingen länger scharf und wirksam bleiben. Die wöchentliche Verwendung eines speziellen Schmiermittels, insbesondere beim Zerkleinern abrasiver Kunststoffe, kann den Reibungsfaktor um bis zu 50% und die Schneidleistung zu verbessern.

Regelmäßige Blattinspektionen: Schäden frühzeitig erkennen

Durch wöchentliche oder zweiwöchentliche Inspektionen der Rotorblätter können Bediener mögliche Risse, Absplitterungen oder Dellen erkennen. Kleine Mängel können sich verschlimmern, wenn sie nicht behoben werden, was zu höheren Wartungskosten führt. Branchendaten zeigen dass die frühzeitige Identifizierung und Reparatur kleiner Chips die Gesamtwartungskosten um fast 25% im Vergleich zur reaktiven Wartung.

Durch die Integration einer konsistenten Wartung können Separatoren Schneidwerkzeuge für Kunststoffbrecher in optimalem Zustand, was eine längere Lebensdauer der Klinge und weniger Betriebsunterbrechungen gewährleistet.

4. Ordnungsgemäße Installation und Verwendung: Vermeidung abnormaler Abnutzung

Falsche Installation und unsachgemäßer Gebrauch sind häufige Ursachen für vorzeitigen Verschleiß in Kunststoff-Zerkleinerungsmesser. Die Ausrichtung, Sicherung und Spannung der Klinge spielen alle eine Rolle bei der Entscheidung darüber, ob die Klinge lange hält oder schnell verschleißt.

Bewährte Vorgehensweisen bei der Installation:

- Stellen Sie die richtige Ausrichtung sicher: Fehlausgerichtete Klingen erhöhen das Risiko eines ungleichmäßigen Verschleißes und erschweren das Zerkleinern, was außerdem zu einer zusätzlichen Belastung der Geräte führt.

- Richtige Sägeblattspannung: Zu hohe oder zu geringe Sägeblattspannung kann zu schnellem Verschleiß führen. Stellen Sie sicher, dass die Sägeblätter gemäß den Herstellerrichtlinien befestigt sind.

- Überlastung vermeiden: Wenn die Maschine mit zu viel Kunststoff auf einmal überladen wird, werden die Klingen übermäßig beansprucht, was zu einer schnelleren Abnutzung führt.

Schulung der Bediener in den richtigen Installationstechniken und Kunststoff-Schleifblatt Durch die Verwendung können kostspielige Fehler und unnötige Klingenwechsel vermieden werden.

5. Tragen Sie Beschichtungen und Wärmebehandlungen für zusätzlichen Schutz auf

Bei der Verarbeitung einer Vielzahl von Kunststoffen kann das Auftragen von Schutzbeschichtungen oder die Anwendung moderner Wärmebehandlungen die Haltbarkeit der Klinge erheblich verbessern. Diese Technologien verbessern die Härte, Korrosionsbeständigkeit und Zähigkeit von Kunststoff-Schredderklingen, sodass sie raueren Umgebungen und Anwendungen mit hoher Beanspruchung standhalten.

Beschichtungsoptionen für eine verbesserte Klingenleistung

Beschichtungen sind sehr effektiv bei der Verlängerung der Lebensdauer der Klinge. Eine Studie über Werkzeugverschleiß in Recyclinganlagen ergab, dass beschichtete Klingen bis zu 60% länger als unbeschichtete Klingen unter den gleichen Bedingungen. Einige wirksame Beschichtungen sind:

- Titan NitrBeschichtung: TiN ist für seine extreme Härte bekannt, reduziert Reibung und bietet Verschleißfestigkeit, wodurch es sich ideal für härtere Kunststoffe wie HDPE oder PVC eignet. TiN-beschichtete Klingen können bis zu 50% länger in Umgebungen mit hoher Reibung im Vergleich zu unbeschichteten Klingen.

- Diamantähnliche Kohlenstoffbeschichtung (DLC): Bei Anwendungen mit abrasiven Materialien bietet DLC eine hervorragende Verschleißfestigkeit und kann die Lebensdauer der Klinge um 40% bis 60%.

- Keramik Schutz: Keramikbeschichtungen werden häufig in Umgebungen mit hohem Verschleiß verwendet und erhöhen die Temperatur- und Korrosionsbeständigkeit der Klinge. Dies ist wichtig für Anwendungen, bei denen beim Schleifen von Kunststoff hohe Reibungswärme entsteht.

Diese Beschichtungen sind besonders in Umgebungen mit hoher Beanspruchung wertvoll, und die Wahl der richtigen Beschichtung hängt von den verarbeiteten Materialien und der gewünschten Lebensdauer der Klinge ab.

Wärmebehandlungen zur Stärkung der Klingenstruktur

Neben Beschichtungen können auch Wärmebehandlungen wie Nitrieren und kryogene Behandlung kann die Härte und Zähigkeit der Klinge verbessern.

- Nitrieren: Eine häufige Wahl zur Verbesserung der Klingenhaltbarkeit ist das Nitrieren, bei dem Stickstoff in die Stahloberfläche diffundiert, wodurch die Härte erhöht wird, ohne die Klinge spröde zu machen. Untersuchungen zeigen, dass nitrierte Klingen bis zu 30% langsamere Verschleißraten unter schweren Bedingungen.

- Kryogene Behandlung: Durch die Abkühlung der Klingen auf extrem niedrige Temperaturen hilft die kryogene Behandlung, innere Spannungen im Klingenmaterial abzubauen, wodurch es weniger anfällig für Risse unter hoher Belastung wird. Studien haben gezeigt, dass kryogen behandelte Klingen bis zu 2-fache Lebensdauer von unbehandelten Klingen beim Einsatz in anspruchsvollen Anwendungen zur Kunststoffzerkleinerung.

Wählen Sie die richtige Behandlung für Ihre Bedürfnisse

Die Art des Kunststoffs sollte bei der Auswahl der Beschichtungen und Wärmebehandlungen eine Rolle spielen. Zum Beispiel:

- Für weiche Kunststoffe: Eine Titannitridbeschichtung kann zur Verlängerung der Lebensdauer ausreichen, ohne dass eine übermäßige Härte hinzukommt.

- Für abrasive Materialien: Keramik- oder DLC-Beschichtungen sorgen in Kombination mit einer kryogenen Behandlung für die Haltbarkeit und Robustheit, die für das Zerkleinern mit hoher Schlagkraft erforderlich sind.

Die richtige Kombination von Beschichtungen und Behandlungen auf der Grundlage der Verarbeitungsumgebung hilft Brecherklingen aus Kunststoff widerstehen hohen Verschleißbedingungen und bieten sowohl wirtschaftliche als auch Leistungsvorteile.

6. Implementieren Sie eine geplante Ersatzstrategie

Selbst die besten industrielle Kunststoffschneidklingen muss irgendwann ersetzt werden. Wenn Sie warten, bis eine Klinge völlig abgenutzt ist, kann dies zu anderen Betriebsproblemen führen, darunter längeren Ausfallzeiten und möglichen Schäden an der Maschine. Durch die Umsetzung eines Austauschplans stellen Sie sicher, dass Sie frische Klingen zur Hand haben, damit die Produktion reibungslos weiterlaufen kann.

Schritte für eine effektive Ersatzstrategie:

- Nutzungszeit verfolgen: Überwachen Sie, wie viele Stunden oder Zyklen jedes Sägeblatt läuft, bevor es ausgetauscht werden muss.

- Ersetzen basierend auf Kunststofftyp: Weichere Kunststoffe müssen unter Umständen weniger häufig ausgetauscht werden, während härtere oder abrasive Materialien die Klingen schneller verschleißen.

- Planen Sie Ausfallzeiten für Wartungsarbeiten ein: Planen Sie den Austausch der Klingen während der planmäßigen Wartung ein, um Ausfallzeiten zu minimieren.

Ein Ersatzplan verlängert nicht nur die Lebensdauer jeder Klinge, sondern sichert auch Ihre Kunststoffzerkleinerungsausrüstung bleibt in optimalem Zustand.

Durch den Einsatz hochwertiger Materialien, optimierter Konstruktion, regelmäßiger Wartung und moderner Beschichtungen können Unternehmen die Lebensdauer der Klingen verlängern, die Betriebskosten senken und die Leistung ihrer Kunststoffzerkleinerungsgeräte steigern.

Fazit: Eine längere Rotorblatt-Haltbarkeit steigert die Effizienz und senkt die Kosten

Erhöhung der Haltbarkeit von Brecherklingen aus Kunststoff geht es nicht nur um Kostensenkung – es geht darum, die Produktivität zu optimieren, einen konsistenten Betrieb aufrechtzuerhalten und Ausfallzeiten zu minimieren. Durch die Konzentration auf hochwertige Materialien, optimiertes Design, regelmäßige Wartung und die richtigen Behandlungen können Unternehmen die Lebensdauer der Rotorblätter deutlich verlängern und die Gesamteffizienz der Anlage verbessern.

Wenn Sie die Lebensdauer und Effizienz Ihrer Ausrüstung maximieren möchten, sollten Sie Ihre aktuelle Kunststoff-Schredderklingen und konsultieren Sie mit ein professioneller Lieferant um die Rotorblätter zu finden, die Ihren betrieblichen Anforderungen am besten entsprechen. Wenn Sie diese Schritte unternehmen, sparen Sie letztendlich Geld, verringern den Wartungsbedarf und steigern die Produktionseffizienz.