Die Kunststoffverarbeitung steht vor ständigen Herausforderungen. Hersteller müssen Effizienz, Kostenkontrolle und Produktqualität in Einklang bringen. Ein oft übersehener, aber entscheidender Faktor ist die Industrieklingen im Prozess verwendet. Das Recht Klingen zur Kunststoffverarbeitung Verbessern Sie die Schnittpräzision, reduzieren Sie Ausfallzeiten und verlängern Sie die Lebensdauer der Maschine.

Bei Nanjing Metal, wir verfügen über 18 Jahre Erfahrung in der Entwicklung und Herstellung Hochleistungs IndustriemesserUnsere Lösungen helfen Kunststoffherstellern, ihre Produktivität zu steigern und gleichzeitig die Kosten zu senken. Dieser Leitfaden stellt verschiedene Klingentypen, Materialauswahl, Wartungstipps und die neuesten Brancheninnovationen vor.

1. Arten von Industrieklingen für die Kunststoffverarbeitung

Die Kunststoffverarbeitung erfordert Präzisionsschneiden in verschiedenen Phasen, von der Rohmaterialaufbereitung bis zur endgültigen Formgebung. Die Effizienz dieses Prozesses hängt maßgeblich von der Klingenauswahl ab, da verschiedene Klingen unterschiedliche Funktionen erfüllen. Nachfolgend finden Sie eine Übersicht über die am häufigsten verwendeten Industriemesser in der Kunststoffindustrie mit technischen Details, Materialzusammensetzungen und praktischen Leistungsdaten.

1.1 Pelletierrotoren und -messer

Pelletiermesser sind in Extrusions- und Recyclingprozessen unverzichtbar, da sie geschmolzene Kunststoffstränge in gleichmäßig große Pellets schneiden. Diese Pellets werden später beim Spritzgießen, Blasformen oder in der Folienherstellung verwendet.

Wichtige Leistungskennzahlen:

- Klingengeschwindigkeit: Normalerweise läuft es bei 1.500–3.500 U/min

- Schnittgenauigkeit: ±0,05 mm

- Materialhärte: 60–72 HRC (Rockwell-Härteskala)

Materialzusammensetzung:

| Material | Härte (HRC) | Verschleißfestigkeit | Korrosionsbeständigkeit | Empfohlene Anwendung |

| Wolframkarbid | 72 | ★★★★★ | ★★★☆☆ | Hochgeschwindigkeitsschneiden, lange Lebensdauer |

| D2 Werkzeugstahl | 60-62 | ★★★★☆ | ★★★☆☆ | Pelletierung für allgemeine Zwecke |

| Edelstahl (440C) | 58-60 | ★★★☆☆ | ★★★★★ | Korrosive Umgebungen (z. B. Unterwasser-Pelletierung) |

Brancheneinblick:

Laut einer Marktanalyse von 2023 Grand View-ForschungDie Nachfrage nach Hochleistungs-Pelletierklingen steigt jährlich um 6,81 TP4T, bedingt durch das Wachstum im Bereich Kunststoffrecycling und -extrusion.

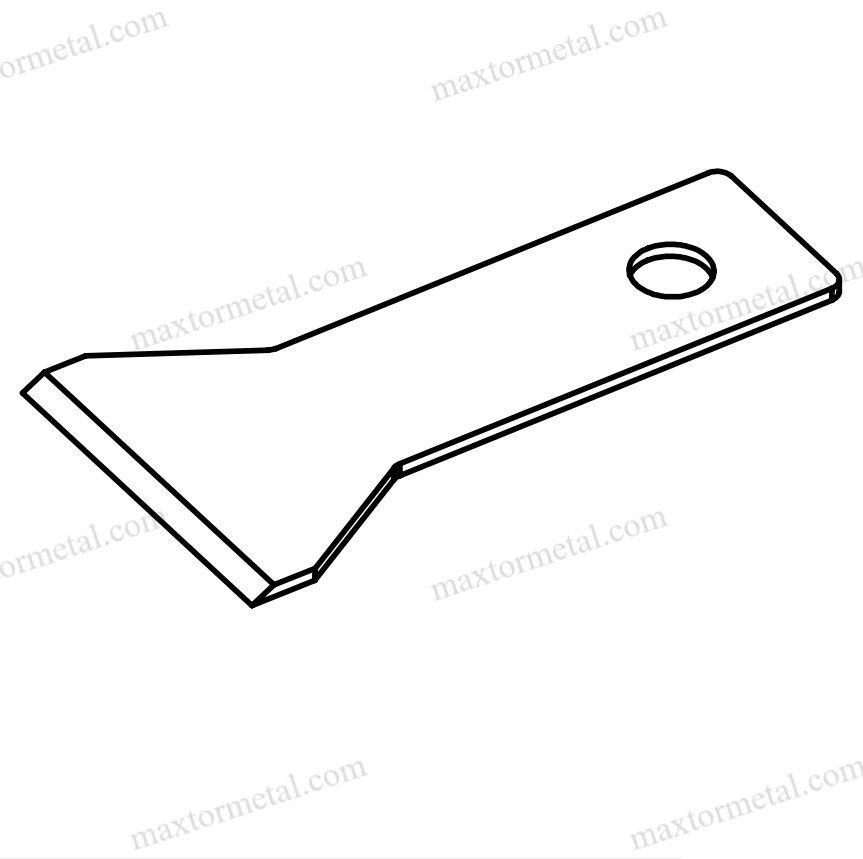

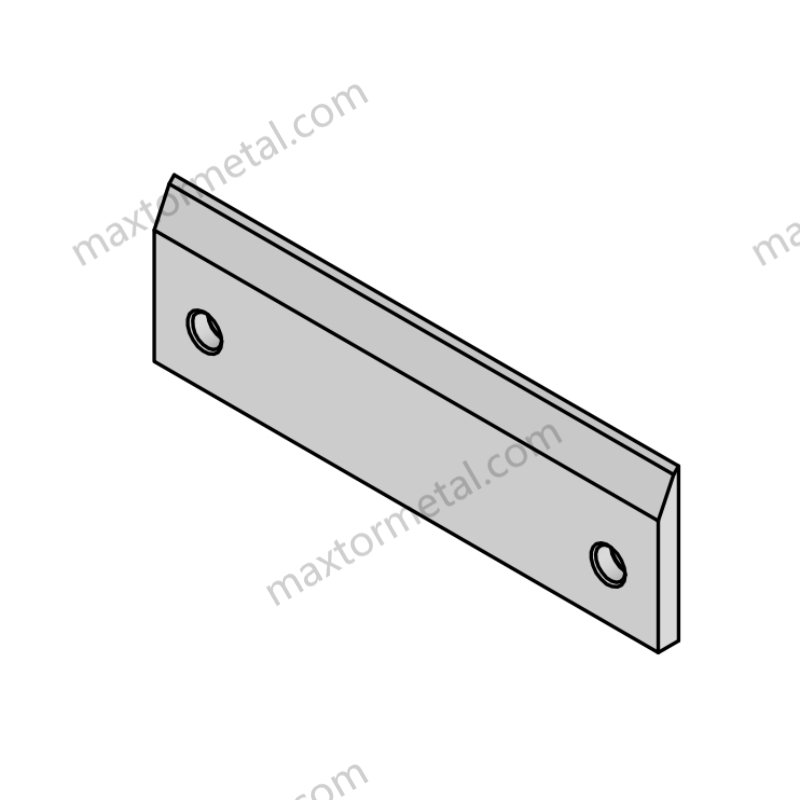

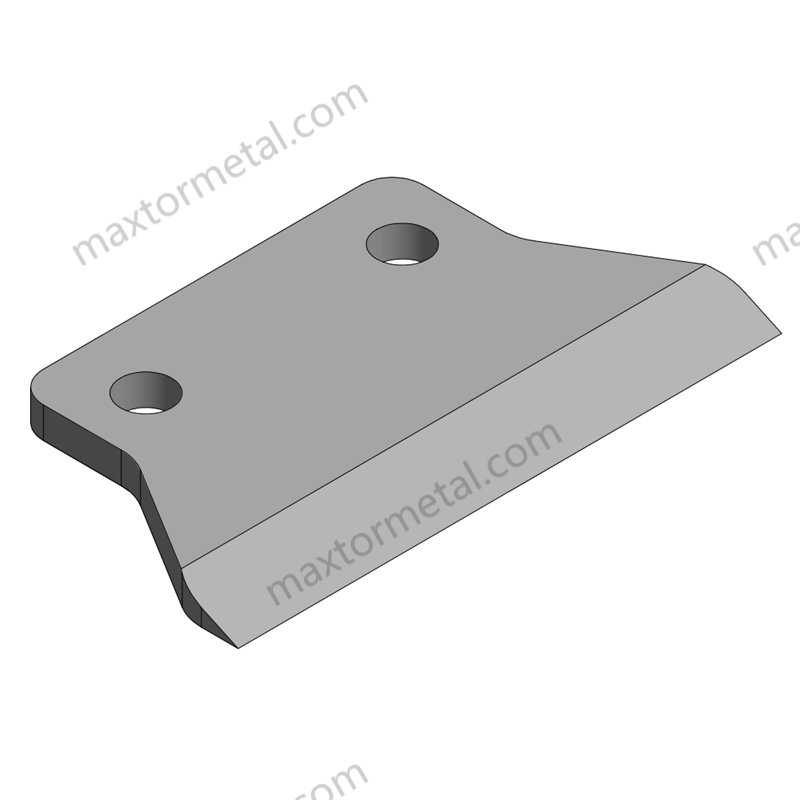

1.2 Brecherklingen aus Kunststoff (Granulatormesser)

Diese Klingen zerkleinern Kunststoffabfälle in kleine Flocken oder Mahlgut und machen sie so in der Produktion wiederverwendbar. Hochwertige Granulatormesser sorgen für saubere Schnitte, reduzieren die Staubbildung und minimieren den Stromverbrauch.

Wichtige Leistungskennzahlen:

- Schlagfestigkeit: 40–50 Joule/cm²

- Blattstärke: 10–30 mm (je nach Maschinengröße)

- Verarbeitungskapazität: 500–5.000 kg/h

Gängige Klingentypen:

- Flache Granulatorklingen: Wird für Hartkunststoffe verwendet (z. B. PVC, ABS, PC)

- Klauenklingen: Ideal für dickwandige Kunststoffmaterialien

- V-förmige Rotorblätter: Entwickelt zur Minimierung der Wärme- und Geräuschentwicklung

Fallstudie:

Eine Kunststoffrecyclinganlage in Deutschland steigerte ihre Effizienz um 221 Tonnen pro Tonne, nachdem sie von herkömmlichen Stahlklingen auf Hartmetall-Granulatormesser umgestiegen war. Der Energieverbrauch pro Tonne verarbeitetem Kunststoff sank um 141 Tonnen pro Tonne, was die Bedeutung des Klingenmaterials für die Gesamtkosteneffizienz unterstreicht.

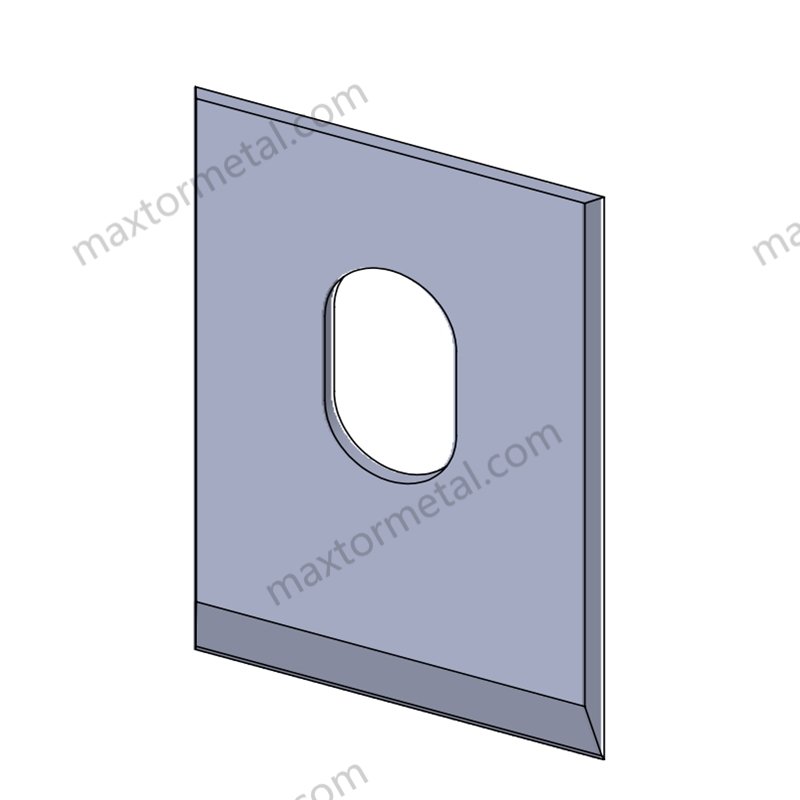

1.3 Mahlscheibenblätter aus Kunststoff

Diese Klingen zermahlen Kunststoffe zu feinem Pulver, das üblicherweise im Rotationsform- und Beschichtungsbereich verwendet wird. Das Klingendesign gewährleistet eine gleichmäßige Partikelgrößenverteilung und verhindert eine Überhitzung des Materials.

Wichtige Leistungskennzahlen:

- Klingendrehzahl: 4.500–7.000 U/min

- Endgültige Pulvergröße: 10–500 Mikrometer

- Lebensdauer der Klinge: 8–12 Monate unter normalen Betriebsbedingungen

Technische Neuerungen:

✅ Kryogenes Schleifen: Einige Hersteller verwenden flüssige Stickstoffkühlung, um die Schnittpräzision zu verbessern und die Lebensdauer der Klinge zu verlängern.

✅ Mehrschicht-Beschichtungstechnologie: Beschichtungen aus Titannitrid (TiN) können die Lebensdauer der Klinge im Vergleich zu unbeschichteten Klingen um 50% erhöhen.

1.4 Wasserring-Pelletierklingen

Diese Spezialmesser schneiden Kunststoffstränge unter Wasser und müssen extremen Temperaturschwankungen und Korrosion standhalten.

Wichtige Leistungskennzahlen:

- Betriebstemperatur: 100–250 °C

- Korrosionsbeständigkeit: ISO 9227 (Salzsprühtest: >500 Stunden)

- Klingenkantenbeständigkeit: Behält die Schärfe für bis zu 1.500 Produktionszyklen

Materialvergleich für Wasserring-Pelletierblätter:

| Material | Korrosionsbeständigkeit | Härte (HRC) | Bester Anwendungsfall |

| 440C Edelstahl | ★★★★★ | 58-60 | Unterwasseranwendungen |

| Titanbeschichteter Stahl | ★★★★☆ | 62-64 | Anwendungen mit hohem Verschleiß |

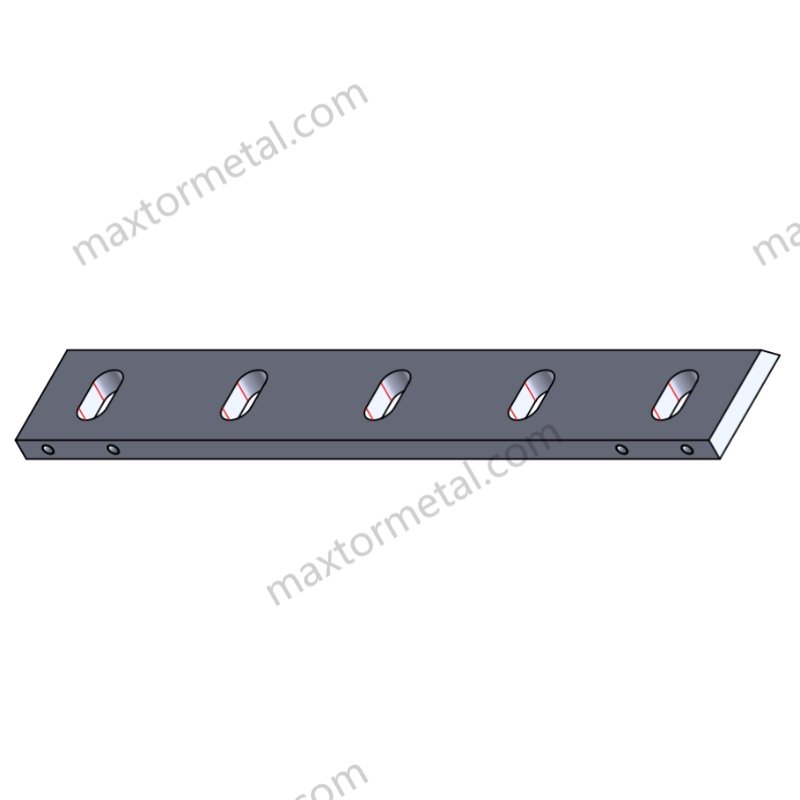

1.5 Weitere Universal-Industrieklingen

Rotationsklingen, Schlitzmesser und Trimmmesser werden in Prozessen wie der Kunststofffolienproduktion, der Beutelherstellung und dem Bogenschneiden verwendet.

- Rotationsklingen: Werden zum präzisen Schneiden von Kunststofffolien verwendet

- Trimmmesser: Zum Abschneiden von überschüssigem Kunststoff von Formteilen

- Scherklingen: Zum Schneiden von Kunststoffplatten und -paneelen

2. Auswahl des Klingenmaterials: Erweiterte Einblicke

Die Wahl des richtigen Klingenmaterials wirkt sich direkt auf Schnittpräzision, Klingenlebensdauer und Betriebskosten aus. Nachfolgend finden Sie einen detaillierteren Einblick in die Mikrostrukturanalyse und die realen Leistungsdaten gängiger Materialien.

Ergebnisse erweiterter Materialprüfungen

| Material | Verschleißfestigkeit (ISO 3685 Test, Zyklen) | Korrosionsbeständigkeit (ASTM B117, Std) | Härte (HRC) | Am besten für |

| Wolframkarbid | 1,500,000 | 300 | 72 | Hochgeschwindigkeitsschneiden in großen Mengen |

| D2 Werkzeugstahl | 950,000 | 200 | 60-62 | Allgemeine Anwendungen |

| 440C Edelstahl | 600,000 | >500 | 58-60 | Korrosive Umgebungen |

| Schnellarbeitsstahl (HSS) | 800,000 | 250 | 64 | Präziser Schnitt, feine Kanten |

Einblicke in Branchendaten:

Eine Studie von Das Journal of Manufacturing Science (2023) stellte fest, dass Klingen aus Wolframkarbid eine um bis zu 35% längere Lebensdauer als Werkzeugstahl haben und daher für Kunststoffverarbeitungsanlagen mit hohem Volumen bevorzugt werden.

3. Erweiterte Wartung und Langlebigkeitsoptimierung

Die richtige Wartung ist unerlässlich, um die Lebensdauer der Klinge zu verlängern und eine gleichbleibende Schnittqualität zu gewährleisten. Hier finden Sie fortschrittliche Techniken führender Kunststoffhersteller.

3.1 Klingenreinigung & Antihaftbeschichtung

✅ Ultraschall-Reinigungstechnologie: Entfernt Kunststoffrückstände ohne mechanischen Verschleiß

✅ Teflon- und DLC-Beschichtungen (diamantähnlicher Kohlenstoff): Reduzieren die Haftung und verbessern die Lebensdauer um bis zu 40%

3.2 Präzisions-Nachschliff & Kantenoptimierung

✅ Lasergeführtes Nachschleifen gewährleistet eine Kantenpräzision von ±0,02 mm

✅ Kryogene Nachhärtung: Verlängert die Schärfe der Klinge um 30%

3.3 Prädiktive Wartung mittels KI

✅ Schwingungsanalysesensoren: Erkennen Sie Mikrorisse, bevor sie versagen

✅ KI-basiertes Nutzungstracking: Prognostiziert Nachschärfpläne mit 95%-Genauigkeit

4. Leitfaden zur Klingenauswahl: Vermeiden Sie kostspielige Fehler

Die Wahl der falschen Industrieklinge für die Kunststoffverarbeitung kann zu Maschinenineffizienzen, übermäßigem Verschleiß und erhöhten Produktionskosten führen. Die richtige Klingenauswahl erfordert Kenntnisse über Maschinenkompatibilität, Kunststoffmaterialeigenschaften und Schneidbedingungen.

Nachfolgend bieten wir einen detaillierten Rahmen für die Auswahl der effizientesten Klinge, wobei wir häufige Fehler in der Branche vermeiden.

4.1 Wichtige Faktoren bei der Klingenauswahl

1. Klingengröße und -form – Passende Maschinenspezifikationen

Industriemesser müssen genau auf die Maschine abgestimmt sein, in der sie verwendet werden. Schon geringe Abweichungen können zu Fehlausrichtungen, erhöhter Reibung und ungleichmäßigem Schneiden führen.

Überlegungen zur Klingengröße:

✅ Länge und Breite: Muss mit den Abmessungen der Schneidkammer der Maschine übereinstimmen

✅ Dicke: Zu dick → Höherer Energieverbrauch, Zu dünn → Anfällig für Absplitterungen

✅ Kantenprofil: Verschiedene Winkel zum Scheren, Schneiden oder Zerkleinern

Beispiel:

- Ein Kunststoffgranulator mit einer Leistung von 500 kg/h benötigt für optimale Leistung ein V-förmiges Granulatormesser mit einem Schnittwinkel von 30°.

- Ein Pelletiermesser in einem Unterwassersystem benötigt eine Klinge mit flacher Schneide und Korrosionsbeständigkeit, um eine Verformung unter Druck zu verhindern.

2. Materialverträglichkeit – Die richtige Klinge für den jeweiligen Kunststofftyp wählen

Kunststoffe unterscheiden sich in Dichte, Härte und Schmelzpunkt, was sich auf ihre Wechselwirkung mit unterschiedlichen Klingenmaterialien auswirkt.

| Kunststofftyp | Härte (Shore D) | Herausforderung beim Schneiden | Empfohlenes Klingenmaterial | Kantentyp |

| PVC (hart) | 80-90 | Spröde, Absplitterungsgefahr | D2 Werkzeugstahl | Gezähnt |

| HAUSTIER | 70-80 | Hohe Zähigkeit | Wolframkarbid | Feine Kante |

| Polycarbonat (PC) | 85-90 | Wärmeempfindlich | Schnellarbeitsstahl (HSS) | Scharf abgewinkelt |

| PP & PE (Weichkunststoffe) | 60-70 | Kann die Klingen verschmieren und verstopfen | Edelstahl (440C) | Gerade Kante |

| Nylon (PA6, PA66) | 75-85 | Erzeugt hohe Reibung | Titanbeschichtete Klingen | Polierte Kante |

3. Schnittgeschwindigkeit und Hitzebeständigkeit – Vermeidung eines vorzeitigen Sägeblattausfalls

Jeder industrielle Schneidprozess läuft mit unterschiedlichen Geschwindigkeiten ab und erzeugt dabei Hitze und Reibung. Die Wahl einer Klinge mit der richtigen Hitzebeständigkeit sorgt für eine längere Lebensdauer und sauberere Schnitte.

Leistung der Klinge beim Hochgeschwindigkeitsschneiden:

| Klingenmaterial | Max. Betriebstemperatur (°C) | Verschleißfestigkeit (ISO 3685, Zyklen) | Empfohlen für |

| Wolframkarbid | 1.000 °C | 1,500,000 | Hochgeschwindigkeits-Pelletierung, Recycling |

| D2 Werkzeugstahl | 600°C | 950,000 | Granulierung, allgemeines Kunststoffschneiden |

| M2 Schnellarbeitsstahl (HSS) | 650°C | 1,200,000 | Präzisionsschneiden, Folienschneiden |

| Edelstahl (440C) | 500 °C | 600,000 | Nassschneiden, Unterwassergranulieren |

Beispiel:

- Eine Hochgeschwindigkeits-Kunststoffgranulierlinie (5.000 U/min) erfordert Pelletiermesser aus Wolframkarbid, da Standardstahlklingen bei solchen Temperaturen weich werden und an Schärfe verlieren würden.

- Bei einem langsamen Kunststoffzerkleinerungsprozess (1.000 U/min) können Granulatorklingen aus D2-Stahl verwendet werden, wodurch Kosten und Haltbarkeit in Einklang gebracht werden.

4.2 Häufige Fehler und ihre Lösungen

Selbst bei hochwertigen Sägeblättern können Bedienungsfehler zu häufigen Ausfällen, Produktionsverzögerungen und erhöhten Wartungskosten führen. Im Folgenden finden Sie die häufigsten Fehler bei Auswahl und Anwendung sowie Tipps zur Vermeidung.

Fehler #1: Wahl minderwertiger oder inkompatibler Klingenmaterialien

🔴 Problem:

- Die Verwendung von Klingen aus kohlenstoffarmem Stahl für harte Kunststoffe (z. B. PC, ABS) führt zu schneller Stumpfheit und längeren Ausfallzeiten.

- Billige Sägeblätter neigen beim Schneiden von faserverstärkten Kunststoffen (FVK) zum Absplittern.

✅ Lösung:

- Verwenden Sie hochwertige Legierungen: Schnellarbeitsstahl (HSS) oder Wolframkarbid hält 3–5 Mal länger als minderwertiger Werkzeugstahl.

- Erwägen Sie beschichtete Klingen: Beschichtungen aus Titannitrid (TiN) verringern die Reibung um 40% und verlängern so die Lebensdauer.

Fehler #2: Falsche Schärf- und Nachschleifpraktiken

🔴 Problem:

- Durch zu starkes Schleifen entstehen ungleichmäßige Kanten und die Schnittqualität ist schlecht.

- Die Verwendung des falschen Schärfwinkels verringert die Effizienz.

✅ Lösung:

- Befolgen Sie die OEM-Richtlinien für optimale Schleifwinkel (z. B. D2-Stahlklingen = 30°-Winkel).

- Verwenden Sie computergesteuertes CNC-Schleifen für präzises Schärfen.

Fehler #3: Ignorieren bewährter Methoden für Wartung und Lagerung

🔴 Problem:

- Die Lagerung von Klingen in feuchter Umgebung führt zu Korrosion.

- Durch die Ansammlung von Kunststoffrückständen kommt es zu mehr Hitze und Reibung, was die Lebensdauer der Klinge verkürzt.

✅ Lösung:

- Verwenden Sie eine klimatisierte Lagerung, um Rost zu vermeiden.

- Führen Sie eine Ultraschall-Klingenreinigung durch, um Rückstände ohne mechanischen Verschleiß zu entfernen.

Daten zur Klingenlebensdauer:

Eine Branchenstudie aus dem Jahr 2023 ergab, dass regelmäßiges Nachschleifen und Beschichten die Lebensdauer der Klinge verlängert von bis zu 35%, wodurch die Betriebskosten langfristig gesenkt werden.

4.3 So optimieren Sie die Leistung der Rotorblätter für einen maximalen ROI

1. Wählen Sie die Klingen entsprechend den anwendungsspezifischen Anforderungen aus

- Recyclinganlagen → Verwenden Sie Hartmetall-Brechermesser für eine lange Lebensdauer

- Folienschneiden → Verwenden Sie HSS-Rotationsklingen für Präzision

- Unterwassergranulierung → Verwendung von korrosionsbeständigem Edelstahl

2. Implementieren Sie Systeme zur vorausschauenden Wartung

- KI-basierte Überwachungssysteme verfolgen Verschleißmuster und optimieren Austauschpläne.

- Vibrationssensoren erkennen Rotorblattdefekte im Frühstadium und reduzieren so unerwartete Ausfälle.

3. Investieren Sie in hochwertige Nachschleifdienste

- Durch das Nachschleifen werden 90% der ursprünglichen Leistung der Klinge wiederhergestellt, und zwar zu 30% der Ersatzkosten.

5. Die Vorteile von Kundenspezifische Klingen: Präzisionstechnik für maximale Effizienz

Handelsübliche Industrieklingen eignen sich gut für Standardanwendungen, doch kundenspezifische Klingen können die Schneidleistung, Haltbarkeit und Kosteneinsparungen in der Kunststoffverarbeitung deutlich steigern. Maßgeschneiderte Lösungen sorgen für bessere Maschinenkompatibilität, optimierte Schnittwinkel und eine längere Klingenlebensdauer und senken so die Gesamtbetriebskosten.

- Präzisionstechnik: Passgenaue Konstruktionen für Ihre Geräte

- Optimierung der Klingengeometrie: Verbesserte Schnittwinkel für mehr Effizienz

- Fortschrittliche Beschichtungen: Reduzieren Reibung und verlängern die Lebensdauer der Klinge

- Individuelle Härte- und Materialauswahl

- Kosteneinsparungen durch kundenspezifische Industrieklingen: Klingen müssen seltener ausgetauscht werden, weniger Maschinenverschleiß, bessere Energieeffizienz.

6. Die Rolle von Klingen beim Kunststoffrecycling: Maximierung der Rückgewinnungseffizienz

Angesichts globaler Nachhaltigkeitsziele und zunehmender Kunststoffabfälle ist die Nachfrage nach Hochleistungs-Recyclingklingen jährlich um 7,21 TP4T gestiegen (Marktforschung Zukunft, 2024).

Recyclingklingen sind extremen Bedingungen ausgesetzt, beispielsweise:

⚠ Verunreinigte Kunststoffe (Schmutz, Metallpartikel)

⚠ Schlagfestes Schneiden (Zerkleinern von Hartkunststoffen)

⚠ Dauerbetrieb (24/7 industrielle Recyclinglinien)

6.1 Hauptmerkmale von Recyclingklingen

🔵 Besonders verschleißfest: Recyclingmesser sind abrasiven Verunreinigungen (glasfaserverstärkten Kunststoffen, Metallsplittern) ausgesetzt. Wolframkarbidbeschichtungen verlängern die Lebensdauer im Vergleich zu Standardstahl um das Dreifache.

🔵 Antihaftbeschichtungen: Verhindern die Ansammlung von Kunststoffrückständen (häufig beim Recycling von PET und HDPE). Teflonbeschichtete Klingen reduzieren die Wartungshäufigkeit um 35%.

🔵 Stoßfeste Materialien: Gehärteter Werkzeugstahl (D2, M2) hält plötzlichen Aufprallkräften in Kunststoffzerkleinerern und -granulatoren stand.

| Recyclingprozess | Klingentyp | Bestes Material | Lebensdauer |

| Kunststoffzerkleinerung | Granulatorklingen | D2 Werkzeugstahl | 12-18 Monate |

| Feinmahlen | Pulverisierscheiben | Wolframkarbid | 24+ Monate |

| Pelletieren | Rotoren & Messer | HSS oder Hartmetall | 18+ Monate |

✅ Branchendaten: Eine europäische Recyclingstudie aus dem Jahr 2023 ergab, dass optimierte Klingen die Effizienz der Kunststoffrückgewinnung um bis zu 30% erhöhen.

7. Neueste Innovationen in der industriellen Klingenherstellung: Intelligente Schneidtechnologie

Fortschritte in der Klingenherstellung haben Präzision, Langlebigkeit und Automatisierung deutlich verbessert.

7.1 CNC-Präzisionsbearbeitung – Erreichen einer Genauigkeit im Mikrometerbereich

💡 Hochpräzises CNC-Schleifen gewährleistet:

✔ ±0,002 mm Kantentoleranz für gleichmäßiges Schneiden

✔ Geringere Vibrationen, dadurch bessere Schnittqualität

✔ Automatisches Nachschleifen, verlängert die Lebensdauer der Klinge

🔍 Beispiel: Eine Fabrik zur Hochgeschwindigkeits-Kunststoffschneideverarbeitung verbesserte die Schnittpräzision um 40% durch den Einsatz von CNC-geschliffenen HSS-Rotationsmessern.

7.2 Laserschneidtechnologie – Ultrafeine Klingenkanten

🚀 Lasergeschnittene Industriemesser bieten:

✔ Glattere Kanten → Beseitigt Mikrorisse in weichen Kunststoffen

✔ Höhere Verschleißfestigkeit → Kanten halten 30% länger

✔ Schnellere Fertigung → Kürzere Vorlaufzeiten für Sonderanfertigungen

🔍 Fallstudie: Ein Thermoformunternehmen reduzierte durch den Einsatz lasergeschnittener Kreismesser den Materialabfall um 12% und erhöhte die Produktionsgeschwindigkeit.

7.3 Intelligente Beschichtungen – Verlängerung der Lebensdauer und Effizienz der Klinge

✅ Diamantähnliche Kohlenstoffbeschichtungen (DLC) → Reduzieren Sie die Reibung um 40%

✅ Kryogene Behandlung für Stahlklingen → Verlängert die Haltbarkeit um 25%

✅ KI-gestützte Verschleißüberwachungssensoren → Vorhersage von Austauschplänen mit der Genauigkeit von 95%

🔍 Zukünftige Trends: KI-gesteuerte, selbstschärfende Klingen behalten automatisch die Schärfe der Kanten bei und reduzieren so die Ausfallzeiten um 50%.

8. Branchentrends: Die Zukunft der Kunststoffverarbeitungsklingen

Der Markt für Industrieklingen entwickelt sich rasant, da Hersteller nach mehr Effizienz, Nachhaltigkeit und Automatisierung in der Kunststoffverarbeitung streben. Bis 2030 wird der globale Markt für industrielle Schneidwerkzeuge voraussichtlich 1539 Milliarden Tonnen überschreiten, wobei die Kunststoffverarbeitung über 2014 Milliarden Tonnen zur Nachfrage beiträgt (Market Research Future, 2024).

8.1 Nachhaltige Rotorblattmaterialien: Erfüllung globaler Umweltstandards

Da die Vorschriften zum Kunststoffrecycling weltweit verschärft werden, setzen Hersteller verstärkt auf umweltfreundliche Rotorblattmaterialien. Der Kreislaufwirtschaftsplan der Europäischen Union und Chinas „Zero Waste“-Initiativen treiben die Nachfrage nach:

✅ Recycelbarer Werkzeugstahl – Klingen aus recycelbarem Werkzeugstahl 100% reduzieren Industrieabfälle.

✅ Beschichtetes Wolframkarbid – Bietet die dreifache Lebensdauer von Standardklingen und reduziert den Materialverbrauch.

✅ Energiesparende Herstellungsverfahren – Fortschrittliche Vakuum-Wärmebehandlungen senken den Energieverbrauch im Vergleich zum herkömmlichen Schmieden um 20%.

🔍 Brancheneinblick:

Eine Studie der Global Plastics Alliance aus dem Jahr 2023 ergab, dass Unternehmen, die bei Recyclingvorgängen Klingen mit hoher Haltbarkeit und geringem Abfallaufkommen verwenden, ihren Gesamtenergieverbrauch um 151 TP4T senken konnten.

8.2 Wachstum der Automatisierung in der Rotorblattherstellung

Die Integration von Industrie 4.0-Technologien verändert die Produktion von Kunststoffklingen. Automatisierte Systeme erhöhen die Präzision und reduzieren gleichzeitig Vorlaufzeiten und Arbeitskosten.

Wichtige technologische Fortschritte:

✅ CNC-Roboterschleifen – Verbessert die Konsistenz der Klingenkante um ±0,002 mm.

✅ KI-basierte Qualitätskontrolle – Reduziert Herstellungsfehler um 35%.

✅ Automatisierte Nachschleifsysteme – Senkt die Kosten für den Klingenaustausch um 30%.

🔍 Fallstudie:

Ein führendes europäisches Unternehmen für Kunststoffextrusion implementierte eine KI-gesteuerte Klingenverschleißverfolgung und reduzierte so ungeplante Ausfallzeiten um 40% und verbesserte die Schnittpräzision um 25%.

8.3 Präzisions-Mikroschneiden: Der Aufstieg ultrafeiner Klingen

Angesichts der steigenden Nachfrage nach hochpräzisen Kunststoffkomponenten (wie etwa Kunststoffen in medizinischer Qualität und Gehäusen für Mikroelektronik) entwickeln die Hersteller:

🔬 Nano-scharfe Klingenkanten: Ultraschallunterstütztes Schleifen erzeugt Kantenschärfe im Submikrometerbereich, ideal für Dünnschichtkunststoffe.

⚙ Kryogenisch gehärtete Messer: Behält die Schärfe für 50% länger, indem Mikrofrakturen verhindert werden.

🌡 Hitzebeständige Beschichtungen: Verhindert thermische Verformung beim Hochgeschwindigkeits-Extrusionsschneiden (Temperaturen über 400 °C).

📊 Marktausblick:

Laut einem Bericht von McKinsey & Company aus dem Jahr 2024 wird der Sektor Präzisionsschneiden voraussichtlich jährlich um 9,51 TP4T wachsen, angetrieben von der Medizin-, Elektronik- und nachhaltigen Verpackungsindustrie.

8.4 Zukunftsausblick: Intelligente Klingen und selbstschärfende Technologie

✅ Selbstschärfende Klingen: KI-gesteuerte adaptive Schärfsysteme passen die Klingenwinkel automatisch anhand einer Echtzeit-Verschleißanalyse an.

✅ IoT-fähige Messer: Eingebettete RFID-Sensoren verfolgen die Nutzung und Leistung der Klingen und benachrichtigen die Bediener, wenn ein Austausch erforderlich ist.

✅ Hochgeschwindigkeits-Plasmaschneidkanten: Neue plasmaverstärkte Schneidflächen sorgen für eine längere Haltbarkeit von 60% bei Anwendungen mit hohem Verschleiß.

🔍 Beispiel: Ein japanisches Unternehmen für Kunststoffformung testet selbstschärfende Pelletiermesser, die eine um 801 TP4T verlängerte Betriebslebensdauer aufweisen.

9. Häufig gestellte Fragen

9.1 Woher weiß ich, welche Klinge ich wählen soll?

Die Wahl der richtigen Klinge hängt ab von:

✅ Kunststoffmaterial: Harte Kunststoffe wie PVC oder Polycarbonat erfordern Werkzeugstahl mit hoher Härte, während weiche Kunststoffe wie PE oder PP am besten mit Klingen aus rostfreiem Stahl funktionieren.

✅ Schnittgeschwindigkeit und Temperatur: Beim Hochgeschwindigkeitsschneiden (über 4.500 U/min) entsteht erhebliche Hitze, weshalb beschichtete Klingen aus Wolframkarbid erforderlich sind.

✅ Klingentyp und Kantenprofil: Granulatorklingen zum Recycling, Rotationsmesser zum Folienschneiden und Schlitzmesser für Kunststoffplatten erfordern alle unterschiedliche Kantengeometrien.

🔍 Expertentipp:

Wenn Sie unsicher sind, fordern Sie vom Ingenieurteam von Nanjing Metal eine Analyse der Rotorblattleistung an, um das optimale Material und Design sicherzustellen.

9.2 Wie oft sollte ich meine Klingen austauschen?

Die Lebensdauer der Klinge variiert je nach Nutzung, Materialart und Wartungsqualität.

| Klingentyp | Durchschnittliche Lebensdauer | Faktoren, die den Verschleiß beeinflussen | Anzeichen für einen Austausch |

| Pelletiermesser | 6–12 Monate | Hochgeschwindigkeitsschneiden, Verschleißfestigkeit | Raue Pelletkanten, erhöhte Ausfallzeiten |

| Granulatorklingen | 12–18 Monate | Verschmutzungsgrad beim Recycling | Ungleichmäßige Schnitte, übermäßige Staubentwicklung |

| Rotierende Schlitzmesser | 9–15 Monate | Schnittgeschwindigkeit, Dicke der Kunststofffolie | Kantenstumpfheit, erhöhter Energieverbrauch |

| Brecherklingen | 12–24 Monate | Schlagbeanspruchung, Härte des Ausgangsmaterials | Übermäßige Vibration, verringerte Schneidleistung |

🔍 Profi-Tipp:

Durch den Einsatz von Tools zur vorausschauenden Wartung, wie beispielsweise Rotorblattverschleißsensoren, kann die Betriebslebensdauer um bis zu 40% verlängert werden.

9.3 Kann ich kundenspezifische Klingen bestellen?

Ja! Nanjing Metal ist auf kundenspezifische Industriemesser spezialisiert, die für bestimmte Maschinenmodelle und Verarbeitungsanforderungen entwickelt wurden.

✅ Was kann angepasst werden?

- Material der Klinge: Schnellarbeitsstahl, Wolframkarbid, Edelstahl

- Kantengeometrie: Gerade, gezahnt, hohlgeschliffen oder messerscharf

- Klingenbeschichtungen: TiN (Titannitrid), DLC (diamantähnlicher Kohlenstoff), Teflon

- Größe und Dicke: Genau auf die Maschinenspezifikationen zugeschnitten

🔍 Beispiel aus der Praxis:

Ein Hersteller von Kunststofffolien ist auf speziell angefertigte, präzisionsgeschliffene Rotationsmesser umgestiegen und hat dadurch Schnittfehler um 301 TP4T reduziert und die Maschinenverfügbarkeit um 221 TP4T erhöht.

Die Wahl des richtigen Industrieklingen für die Kunststoffverarbeitung verbessert die Effizienz, reduziert Abfall und senkt die Kosten. Nanjing Metal bietet hochwertige Standard- und Spezialklingen auf Ihre Bedürfnisse zugeschnitten.

📞 Kontaktieren Sie uns noch heute für eine kostenlose Beratung!

Referenzen und Datenquellen:

- Grand View-Forschung (2023): „Marktwachstumsbericht für industrielle Schneidwerkzeuge„

- Das Journal of Manufacturing Science (2023): „Verschleißfestigkeitsprüfung von Schneidklingen„

- ASTM B117 Korrosionsprüfnormen

- Marktforschung Zukunft (2024): „Marktwachstumsbericht für industrielle Schneidwerkzeuge„

- Europäischer Verband für Kunststoffrecycling (2023): „Blade-Optimierung und Effizienz der Kunststoffrückgewinnung“