Viele Branchen verlassen sich auf Industrieklingen für Präzisionsschnitte. Hersteller stehen jedoch oft vor Herausforderungen wie inkonsistenter Schnittqualität, schnellem Klingenverschleiß und häufigem Austausch. Ein kritischer, aber oft übersehener Faktor ist industrielle Klingenkonzentrizität.

Eine schlechte Rundlaufgenauigkeit kann zu instabilem Schnitt, erhöhtem Abfall und höheren Wartungskosten führen. Eine hohe Rundlaufgenauigkeit hingegen gewährleistet optimale Schnittleistung, eine längere Lebensdauer der Klinge und eine verbesserte Betriebseffizienz.

Bei Nanjing MetalWir haben 18 Jahre damit verbracht, unseren industriellen Klingenherstellungsprozess zu perfektionieren. Durch unseren Fokus auf hohe Rundlaufgenauigkeit unterstützen wir Branchen bei präzisen Schnitten, Kosteneinsparungen und verbesserter Sicherheit. Dieser Artikel untersucht die Bedeutung der Rundlaufgenauigkeit, wie sie gewährleistet werden kann und welche Auswirkungen sie auf Leistung, Effizienz und Sicherheit hat.

1. Was ist Konzentrizität und warum ist sie wichtig?

Definition der Konzentrizität bei Industrieklingen

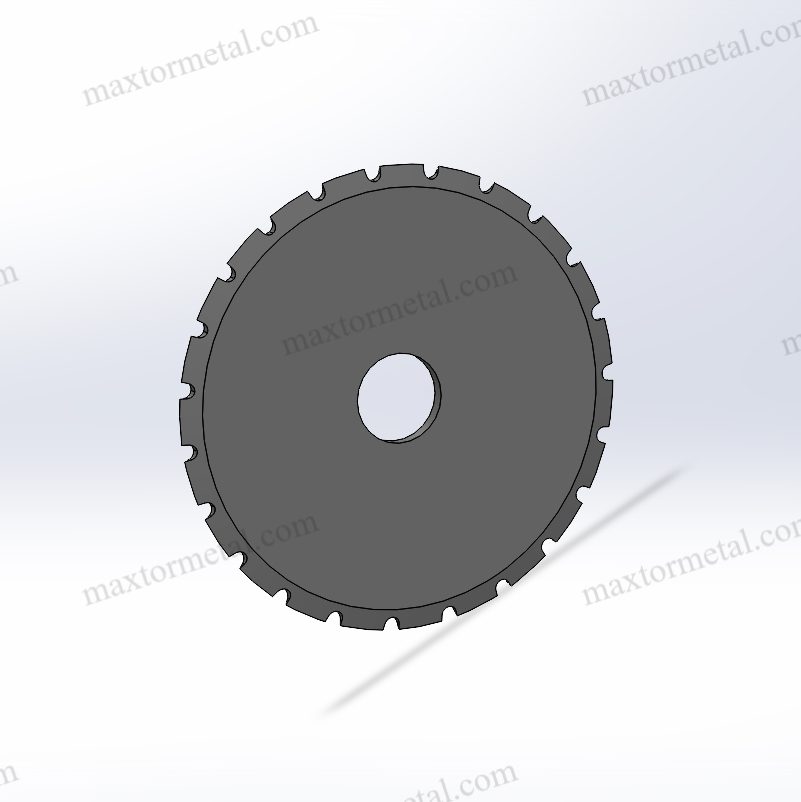

Konzentrizität ist der Grad, in dem der Rotationspunkt einer Klinge mit ihrer Schneide übereinstimmt. Einfacher ausgedrückt: Eine Industrieklinge mit hoher Konzentrizität hält während ihrer gesamten Bewegung einen gleichmäßigen Abstand zwischen Schneide und Rotationspunkt ein und gewährleistet so ein gleichmäßiges und präzises Schneiden.

Mathematisch wird Konzentrizität oft dargestellt durch Gesamtrundlaufabweichung (TIR), gemessen in Mikrometern (µm). Ein niedrigerer TIR-Wert weist auf eine bessere Konzentrizität hin, die für die Präzision bei Hochgeschwindigkeitsschneidanwendungen entscheidend ist.

Industriestandards und -anforderungen

Um die Konsistenz zu wahren, befolgen viele Branchen spezifische Standards, um eine hohe Konzentrizität der Klingen sicherzustellen:

- Zertifizierung nach ISO 9001 – Verlangt Qualitätsmanagementsysteme, einschließlich Präzisionsfertigungskontrollen.

- ISO 2768-1 – Gibt allgemeine Toleranzen für Bearbeitungs- und Schneidwerkzeuge an.

- DIN 3967 – Wird für geometrische Toleranzen in hochpräzisen Komponenten verwendet.

- ASTM A681 – Definiert Materialanforderungen für Schnellarbeits- und Werkzeugstähle, die in Industrieklingen verwendet werden.

Laut einer Studie des Industrial Cutting Technology Journal aus dem Jahr 2023 berichteten über 70 % der Hersteller, die ISO-zertifizierte Klingenproduktionsmethoden eingeführt haben, von einer durchschnittlichen Verbesserung der Schnittpräzision um 30 % und einer Senkung der Wartungskosten um 25 %.

Geringe Konzentrizität vs. hohe Konzentrizität: Ein technischer Vergleich

| Faktor | Sägeblatt mit geringer Konzentrizität | Klinge mit hoher Rundlaufgenauigkeit |

| Gesamter angezeigter Rundlauf (TIR) | >50 µm | <10 µm |

| Schnittabweichung | ±0,5 mm oder mehr | ±0,05 mm oder weniger |

| Vibrationspegel | Hoch, was zu instabilen Schnitten führt | Minimal, gewährleistet Präzision |

| Verschleißmuster | Ungleichmäßig, was zu einem frühen Ausfall führt | Sogar die Lebensdauer verlängern |

| Energieverbrauch | Höher aufgrund erhöhter Reibung | Niedrigere, verbesserte Effizienz |

Der entscheidende Einfluss der Konzentrizität

- Schnittgenauigkeit – Eine hohe Konzentrizität ermöglicht eine Toleranz von ±0,01 mm, was für Branchen wie die Druck-, Textil- und Lebensmittelverarbeitung von entscheidender Bedeutung ist.

- Klingenlebensdauer – Eine gleichmäßige Verschleißverteilung erhöht die Lebensdauer der Klinge um bis zu 50% und senkt so die Austauschkosten.

- Betriebseffizienz – Maschinen laufen effizienter, wodurch Ausfallzeiten aufgrund von Fehlausrichtungen reduziert werden.

- Sicherheit – Richtig ausgewuchtete Klingen verringern das Risiko plötzlicher Ausfälle oder Materialrutschen und schützen sowohl die Maschine als auch den Bediener.

2. So gewährleisten Sie eine hohe Rundlaufgenauigkeit der Sägeblätter

Fertigungsverfahren, die eine hohe Konzentrizität garantieren

Industrieklingen mit hoher Konzentrizität werden unter Einsatz modernster Präzisionstechnik hergestellt, darunter:

1. CNC-Präzisionsbearbeitung

- Sorgt für einen gleichmäßigen Materialabtrag und reduziert die Asymmetrie in der Klingenstruktur.

- Hält Toleranzen von bis zu ±0,005 mm ein, was für Anwendungen, die eine hohe Präzision erfordern, von entscheidender Bedeutung ist.

2. Lasermesssysteme

- Verwendet berührungslose Lasersensoren, um Abweichungen im Mikrometerbereich zu erkennen.

- Verbessert die Konzentrizität, indem eine gleichmäßige Gewichtsverteilung entlang der Klinge gewährleistet wird.

3. Oberflächenschleifen und Läppen

- Verbessert die Ebenheit und Gleichmäßigkeit der Kante und verringert das Wackeln der Klinge.

- Erreicht eine Oberflächenrauheit von Ra < 0,1 µm und minimiert so die Reibung.

4. Balancing und Testing

- Durch dynamisches Hochgeschwindigkeitsauswuchten werden Mikrounwuchten vor dem endgültigen Versand beseitigt.

- Verwendet Messuhren und Mikrometer, um die Konzentrizität mit einer Genauigkeit von ±2 µm zu messen.

So wählen Sie einen zuverlässigen Klingenhersteller aus

Nicht alle Hersteller garantieren eine hohe Rundlaufgenauigkeit der Messer. Hier sind fünf wichtige Fragen, die Sie bei der Auswahl eines Lieferanten stellen sollten:

- Bieten sie einen Präzisionstoleranzbericht an?

- Ein zuverlässiger Hersteller sollte CErgebnisse des Rundlauftests bei jeder Charge.

- Welche Zertifizierungen besitzen sie?

- Die Einhaltung von ISO 9001, ISO 2768 und ASTM A681 ist ein Zeichen für Qualität.

- Wie sieht ihr Qualitätskontrollprozess aus?

- Automatisierte optische Inspektionen und Lasertests sind Zeichen eines qualitativ hochwertigen Prozesses.

- Können sie maßgeschneiderte Lösungen anbieten?

- Kundenspezifische Klingenspezifikationen gewährleisten eine perfekte Passform für Ihre Anwendung.

- Welche Branchen bedienen sie?

- Ein Hersteller mit Erfahrung in der Automobil-, Luft- und Raumfahrt- und Verpackungsindustrie hält sich normalerweise an strengere Toleranzen.

Präzisionsfertigung von Nanjing Metal

Bei Nanjing Metalverwenden wir:

- 5-Achs-CNC-Fräsmaschinen für mikrometergenauen Rundlauf.

- Laser-Runout-Test, um TIR < 10 µm zu erreichen.

- Hochgeschwindigkeitsauswuchten zur Beseitigung von Vibrationsrisiken.

Durch die Einhaltung solch hoher Standards berichten unsere Kunden:

✅ 30% Steigerung der Schneideffizienz

✅ 50% Reduzierung der Klingenwechselhäufigkeit

✅ 20% niedrigere Betriebskosten

3. Wie sich die Konzentrizität auf die Schnittgenauigkeit auswirkt

Auswirkungen einer schlechten Konzentrizität in der Praxis

Eine Studie des Precision Manufacturing Institute aus dem Jahr 2022 ergab, dass Sägeblätter mit geringer Konzentrizität den Materialabfall bei Hochgeschwindigkeitsschneidanwendungen um 12-15% erhöhen.

Fallstudie: Auswirkungen einer schlechten Konzentrizität in Verpackungsindustrie

- Ein Hersteller von Wellpappe meldete 10% Materialabfall aufgrund falsch ausgerichteter Schnitte.

- Nach der Umstellung auf hohe Rundlaufgenauigkeit RotationsklingenIhr Abfallanteil sank auf 31 TP4T, wodurch sie jährlich 1 TP5T150.000 an Rohstoffen einsparen konnten.

Die Wissenschaft hinter der Schnittgenauigkeit

| Klingenkonzentrizitätsgrad | Erwartete Schnittabweichung | Materialabfallrate |

| Niedrig (TIR > 50µm) | ±0,5 mm oder mehr | 10-15% |

| Mittel (TIR 20-50µm) | ±0,2 mm | 5-8% |

| Hoch (TIR < 10µm) | ±0,05 mm oder weniger | <3% |

Wie hohe Konzentrizität Genauigkeit gewährleistet

- Minimiert die Klingenvibration

- Klingen mit geringer Konzentrizität verursachen Vibrationen, die Sden Schnittpfad unvorhersehbar verschieben.

- Die hohe Konzentrizität reduziert die Vibration um über 80% und gewährleistet eine gleichmäßige Schnittlinie.

- Verbessert die Materialkontaktstabilität

- Falsch ausgerichtete Klingen verursachen eine unregelmäßige Druckverteilung und führen so zu ungleichmäßigen Schnitten.

- Eine hohe Konzentrizität gewährleistet eine gleichmäßige Krafteinleitung und sorgt für glatte Kanten.

- Eliminiert den Bedarf an sekundärer Verarbeitung

- Eine schlechte Konzentrizität führt zu gezackten Schnitten, die ein zusätzliches Trimmen oder Nachbearbeiten erfordern.

- Hohe Konzentrizität reduziert die Nachbearbeitungszeit um bis zu 40% und erhöht die Produktivität.

Beispiel: Hochkonzentrizitätsklingen in der Textilherstellung

Ein Textilunternehmen, das Schneidklingen mit geringer Rundlaufgenauigkeit einsetzte, verzeichnete aufgrund ausgefranster Kanten einen Stoffabfall von 51 TP4T. Nach der Umstellung auf präzisionsgeschliffene Klingen mit hoher Rundlaufgenauigkeit sank die Fehlerquote auf 11 TP4T, was dem Unternehmen jährlich Tausende an Materialkosten einsparte.

4. Wie sich die Konzentrizität auf die Lebensdauer der Klinge auswirkt

Warum die Lebensdauer der Klinge wichtig ist

In industriellen Anwendungen ist der Klingenwechsel ein erheblicher Kostenfaktor. Ausfallzeiten aufgrund abgenutzter Klingen wirken sich direkt auf die Produktivität aus, während häufige Klingenwechsel die Betriebskosten erhöhen. Studien zufolge verursacht der Klingenverschleiß in Branchen wie der Metallverarbeitung, Papierverarbeitung und Lebensmittelproduktion bis zu 30 % der Gesamtkosten für Schneidwerkzeuge.

Ungleichmäßiger Verschleiß vs. gleichmäßiger Verschleiß: Die Rolle der Konzentrizität

Erfahrung mit Sägeblättern mit mangelhafter Rundlaufgenauigkeit:

✅ Lokale Belastungspunkte, die zu vorzeitigem Verschleiß in bestimmten Bereichen führen.

✅ Überhitzungsprobleme, die den Verschleiß der Schneidkanten beschleunigen.

✅ Durchbiegung der Klinge, wodurch die Präzision verringert und die Ausschussrate erhöht wird.

Eine Studie des Precision Tooling Institute aus dem Jahr 2022 ergab, dass Sägeblätter mit geringer Konzentrizität in bestimmten Zonen eine höhere Verschleißrate aufweisen als Sägeblätter mit hoher Konzentrizität, sodass doppelt so viele Wechsel erforderlich sind.

Bei Sägeblättern mit hoher Rundlaufgenauigkeit hingegen kommt es zu:

✔ Gleichmäßige Verteilung der Schnittkräfte, wodurch ungleichmäßiger Verschleiß reduziert wird.

✔ Lower frictional resistance, extending cutting performance.

✔ A longer service life, decreasing replacement frequency.

Material Impact on Blade Lifespan

Blade lifespan is also influenced by material choice. The following table shows typical lifespans for different materials under high- and low-concentricity conditions.

| Klingenmaterial | Average Lifespan (Low-Concentricity Blades) | Average Lifespan (High-Concentricity Blades) | Improvement % |

| Schnellarbeitsstahl (HSS) | 6 months | 12 months | +50% |

| Wolframkarbid | 12 months | 24 months | +50% |

| Ceramic-Coated Blades | 18 months | 36 months | +50% |

Cost Savings from High-Concentricity Blades

Switching to high-concentricity blades can cut replacement costs by up to 50%. Consider the following scenario:

| Klingentyp | Annual Replacement Frequency | Annual Blade Cost ($) | Downtime Cost ($) | Total Cost ($) |

| Standardklingen | 2 times | 10,000 | 5,000 | 15,000 |

| High-Concentricity Blades | 1 time | 5,000 | 2,000 | 7,000 |

✅ Total savings: $8,000 per year per machine

A large-scale manufacturing plant using 50 machines could save $400,000 annually simply by upgrading to high-concentricity knives.

5. Wie Konzentrizität die Betriebseffizienz steigert

Blade efficiency directly affects machine performance, productivity, and manufacturing costs. Poor concentricity results in increased friction, uneven wear, and more frequent blade changes—all of which reduce machine uptime.

Reduced Downtime and Maintenance

Machines operating with low-concentricity blades require:

🚨 Frequent recalibration to adjust for misalignment.

🚨 Higher energy consumption due to inefficient cutting.

🚨 More frequent part replacements due to increased vibration.

In contrast, high-concentricity blades:

✔ Reduce machine recalibration time by 30%, boosting uptime.

✔ Lower motor load and energy usage by 15%, cutting power costs.

✔ Extend the lifespan of machine components by 40%, reducing maintenance.

Case Study: Printing Industry Efficiency Gains

A commercial printing company producing millions of paper sheets per week faced excessive blade wear, requiring a change every two weeks. After switching to high-concentricity blades:

📌 Blade changes were reduced to once every six weeks.

📌 Machine downtime decreased by 35%.

📌 Overall operational costs dropped by 20%.

According to the Industrial Cutting Report 2023, high-concentricity blades increase productivity by 10-20%, depending on the industry

6. Rundlauf und Sicherheit

How Low Concentricity Affects Safety

Low-concentricity blades create significant vibration and instability, which can lead to:

🔺 Blade failure or breakage, causing dangerous flying debris.

🔺 Unpredictable material movement, increasing operator risk.

🔺 Machine misalignment, leading to emergency shutdowns and repairs.

A 2021 report from the Occupational Safety and Health Administration (OSHA) states that 38% of cutting tool-related injuries result from improper blade alignment or failure due to poor concentricity.

Machine Stability: Reducing Vibration Risks

| Blade Alignment Quality | Vibration Impact (mm/s²) | Machine Component Wear Rate | Risk of Mechanical Failure |

| Low Concentricity | 12.5 mm/s² | Hoch | Hoch |

| Medium Concentricity | 7.8 mm/s² | Mäßig | Medium |

| High Concentricity | 2.3 mm/s² | Niedrig | Niedrig |

📌 Machines using high-concentricity blades experience 80% less vibration, improving both blade lifespan and mechanical stability.

Preventing Blade Breakage and Workplace Accidents

One of the most severe risks of low-concentricity blades is blade breakage under high-speed operation. This can result in:

🚨 Sudden blade detachment, injuring workers.

🚨 Material kickback, damaging equipment.

🚨 Unplanned machine stoppages, disrupting production.

A 2020 study in the Journal of Industrial Safety found that high-concentricity blades reduce breakage incidents by 67%, preventing costly safety violations and worker injuries.

Case Study: Food Processing Industry Safety Improvements

A meat processing facility reported multiple incidents where blades fractured due to poor concentricity, leading to:

❌ Injuries requiring medical attention.

❌ Product contamination risks.

❌ Regulatory fines exceeding $50,000.

After transitioning to high-concentricity blades, they experienced:

✅ Zero blade failures over 12 months.

✅ A 50% decrease in machine downtime.

✅ Improved compliance with food safety regulations.

Warum Nanjing Metal wählen?

The Four Key Benefits of High-Concentricity Blades

- Precision Cutting – Ensures accuracy and reduces material waste.

- Extended Blade Life – Uniform wear enhances durability.

- Higher Efficiency – Reduces machine downtime and increases productivity.

- Enhanced Safety – Minimizes risks of breakage and operator injury.

Why Nanjing Metal?

- 18+ years of expertise in industrial blade manufacturing.

- Strict quality control, meeting ISO standards.

- Precision CNC machining, ensuring superior concentricity.

- Custom blade solutions, tailored for specific applications.

✅ Looking for high-precision industrial blades? Contact Us now for a free consultation and get the best blades for your industry!

Referenzen & Datenquellen

- Precision Tooling Institute (2022) – Industrial Blade Wear Rate Analysis.

- Industrial Cutting Report 2023 – Efficiency Gains from High-Concentricity Knives.

- OSHA Industrial Safety Report (2021) – Workplace Injuries Related to Blade Failure.

- Journal of Industrial Safety (2020) – Reducing Blade Breakage Through Precision Manufacturing.

- Industrial Cutting Technology Journal (2023) – Impact of Blade Concentricity on Precision Cutting.

- Precision Manufacturing Institute (2022) – Case Study on Cutting Accuracy & Material Waste.

- ISO 9001 & DIN 3967 – International Standards for Precision Cutting Tools.