In der industriellen Fertigung zählt jeder Schnitt. Ob Sie Papier, Lebensmittel, Kunststoff oder Metall schneiden, ein Faktor spielt eine entscheidende Rolle für Ihren Erfolg: Klingengeometrie.

Die Klingengeometrie – Form, Winkel, Dicke und Kantendesign eines Messers oder einer Klinge – hat einen direkten Einfluss auf Schneidleistung, Produktqualität und Betriebskosten. Dennoch wird dies in vielen Fabriken immer noch übersehen. Die Wahl der richtigen Sägeblattgeometrie kann die Schnittgeschwindigkeit erhöhen, den Sägeblattverschleiß reduzieren und die Präzision jedes Schnitts verbessern.

In diesem Artikel untersuchen wir, wie verschiedene Aspekte der Blattgeometrie die Leistung in verschiedenen Branchen beeinflussen und geben Hinweise zur Auswahl oder das richtige Messer individuell gestalten für Ihren Prozess.

1. Wichtige Faktoren der Blattgeometrie, die die Leistung beeinflussen

Beim industriellen Schneiden hängt die Leistung der Klinge stark davon ab, ob ihre Geometrie den Material- und Prozessanforderungen entspricht. Eine falsche Klingengeometrie kann zu Rissen, Überhitzung, vorzeitigem Verschleiß und sogar Maschinenschäden führen. Im Folgenden untersuchen wir die vier wichtigsten geometrischen Elemente und ihren direkten Einfluss auf Schneidleistung, Kosteneffizienz und Produktqualität.

1.1 Schneidenwinkel und Schärfe

🔍 Technischer Überblick:

Der Schneidenwinkel (auch genannt Fasenwinkel) definiert, wie scharf oder stark eine Klinge ist. Die Messung erfolgt in Grad: Je kleiner der Winkel, desto schärfer und zerbrechlicher die Schneide; je größer der Winkel, desto stärker und haltbarer ist sie.

- Flachwinkelkanten (10°–20°): extrem scharf, aber anfällig für Absplitterungen

- Steilkanten (25°–40°): langlebig, verarbeitet härtere Materialien, erfordert aber mehr Kraft

📊 Leistungsvergleich:

| Kantentyp | Abschrägungswinkel (°) | Anwendungen | Klingenmaterial | Typische Lebensdauer* | Schnittkraftindex** |

| Ultrascharf | 10–15 | Filme, Folien, dünne Textilien | Keramik, SS420 | 2–3 Tage | Niedrig |

| Präzisionsschnitt | 16–25 | Papier, Verpackungen, weiche Lebensmittel | Edelstahl | 5–7 Tage | Medium |

| Schwerlast | 26–35 | Gummi, Kunststoffe, Stahlbleche | Wolframkarbid | 10–15 Tage | Hoch |

* Basierend auf einem täglichen 8-Stunden-Industriebetrieb

** Relativer Index: Niedrig = minimaler Kraftaufwand erforderlich; Hoch = erheblicher Kraftaufwand erforderlich

🧪 Forschungserkenntnisse:

- Institut für industrielles Schneiden (2021) festgestellt, dass eine Reduzierung des Abschrägungswinkels um nur 5 Grad erhöhte Anfangsschärfe durch 38%, aber verringerte Schnitthaltigkeit durch 45%.

- Verpackungswelt (2022) berichtete über eine 22% Rückgang der Ausschussraten auf Hochgeschwindigkeitsstrecken nach der Umstellung auf Klingen mit optimierter Fasengeometrie.

✅ Zusammenfassung:

Verwenden Sie Flachwinkelsägeblätter für saubere Schnitte in weichen oder dünnen Materialien. Bei harten oder abrasiven Materialien erhöhen Sie den Kantenwinkel, um die Lebensdauer des Sägeblatts zu verlängern und Bruchgefahr zu vermeiden.

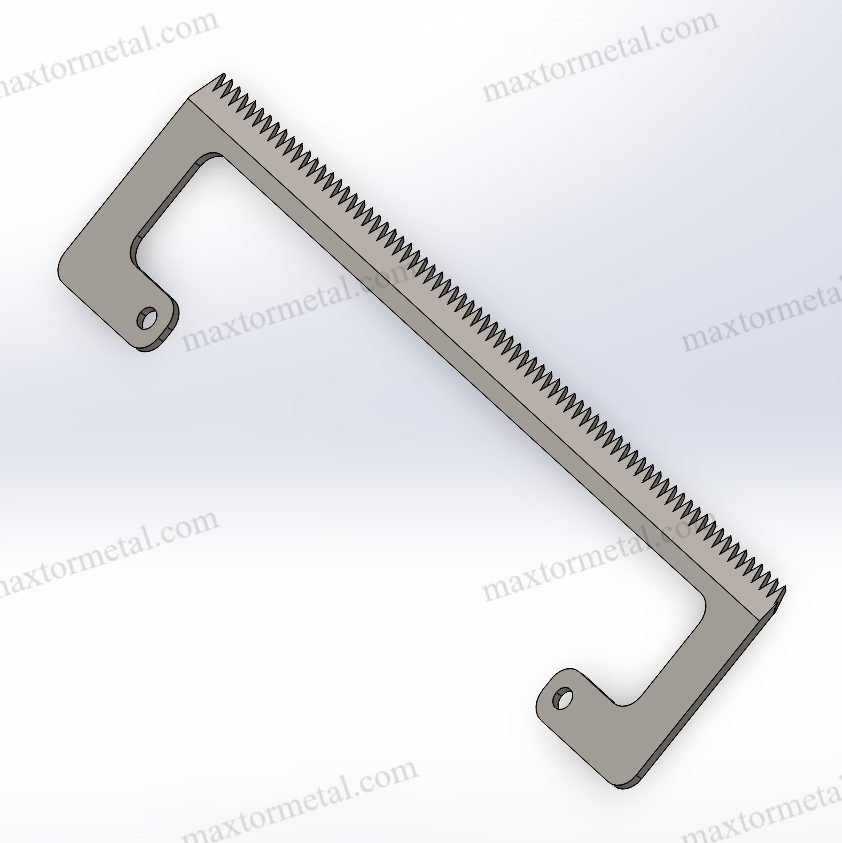

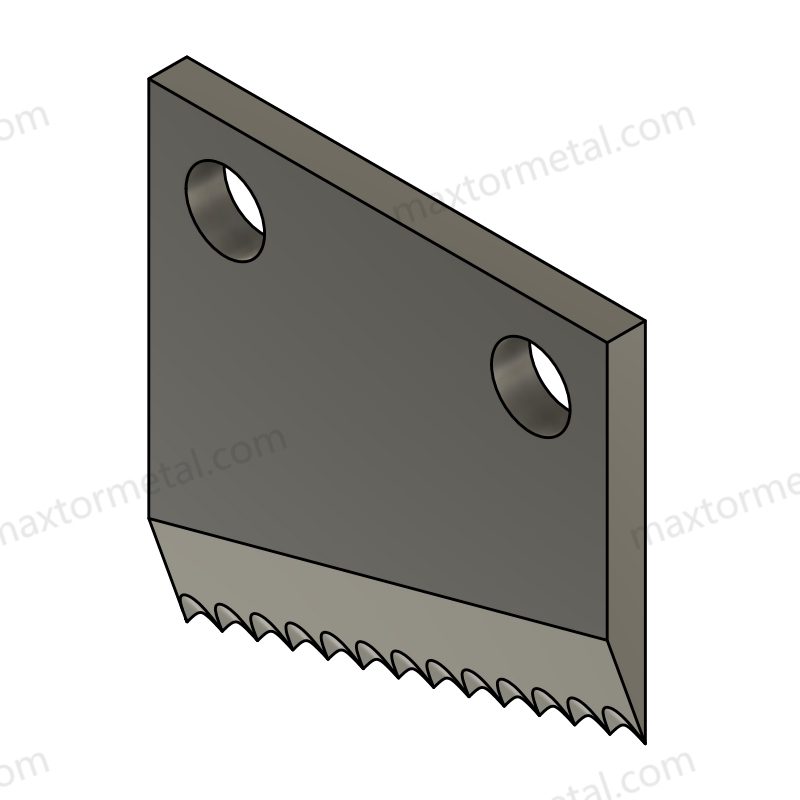

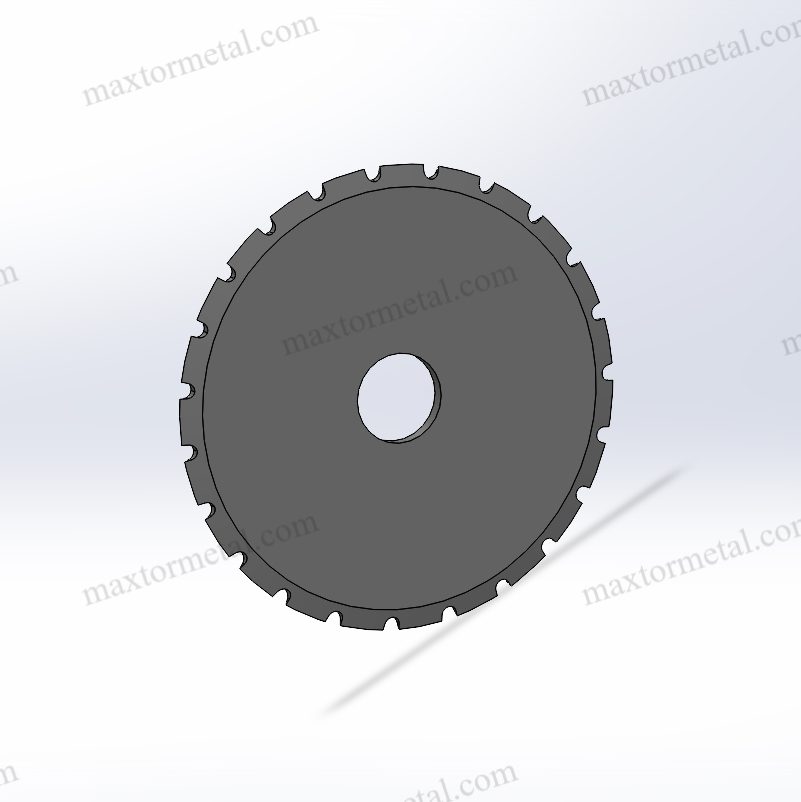

1.2 Zahngeometrie und Teilung

Gezackte Klingen basieren auf spezifischen Zahndesigns, Pitch (Abstand), Und Höhe um zu steuern, wie sie in das Material eingreifen. Die Geometrie beeinflusst Bisstiefe, Spanraum, Vibration und Wärmeableitung.

📐 Schlüsselparameter:

- Zahnteilung – Abstand zwischen den Zahnspitzen

- Zahnprofil – dreieckig (allgemein), gezackt (Lebensmittel), Haken (Gummi), Welle (Textil)

- Speiseröhre – das Tal zwischen den Zähnen; größere Spanräume verbessern die Spanabfuhr

| Tonhöhentyp | Teilung (mm) | Ideal für | Hauptvorteil |

| Bußgeld | 0,5–1,5 | Brot, Schaum, weiche Filme | Minimales Reißen |

| Medium | 2–4 | Fleisch, Papier, Wellpappe | Ausgewogene Kontrolle und Geschwindigkeit |

| Grob | 5–8 | Gummi, Kabel, Verbundwerkstoffe | Bessere Wärmeableitung |

🔍 Datenhighlights:

- Der Wechsel von geraden zu fein gezahnten Sägeblättern beim Schaumstoffschneiden reduzierte das Einreißen der Oberfläche um 43% (FoamTech-Bericht, 2022).

- In einer Recyclinganlage schneidet eine grobe Hakenzahnklinge 10 mm breite Gummistreifen 15% schneller und dauerte 20% länger.

⚙️ Optimierungstipps:

Passen Sie Teilung und Profil an die Materialdichte und die Maschinendrehzahl an. Feine, stabile Zahnformen sind für Hochgeschwindigkeitsbearbeitungen von Vorteil; grobe Zähne eignen sich für langsames Schneiden unter hoher Belastung.

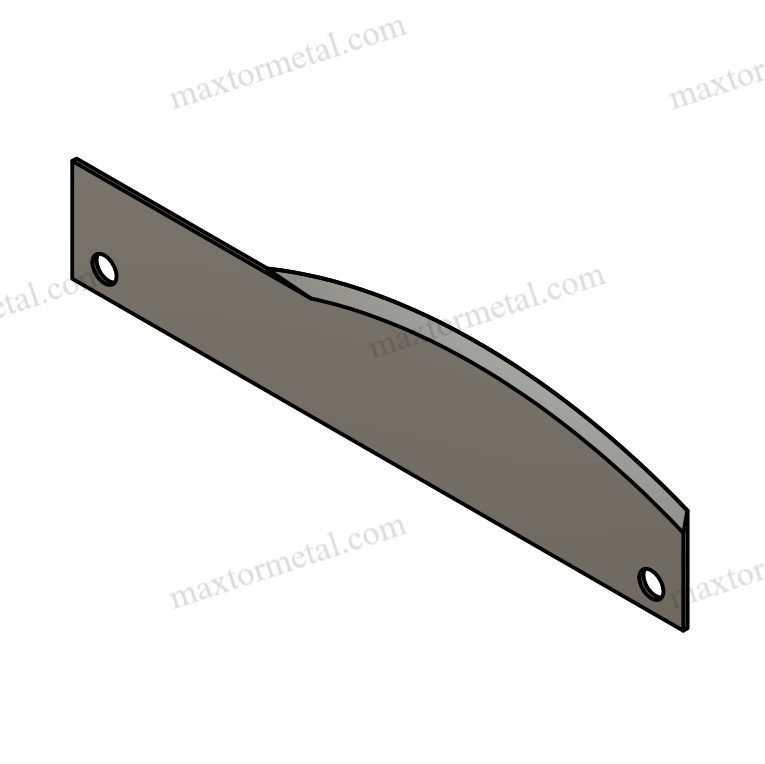

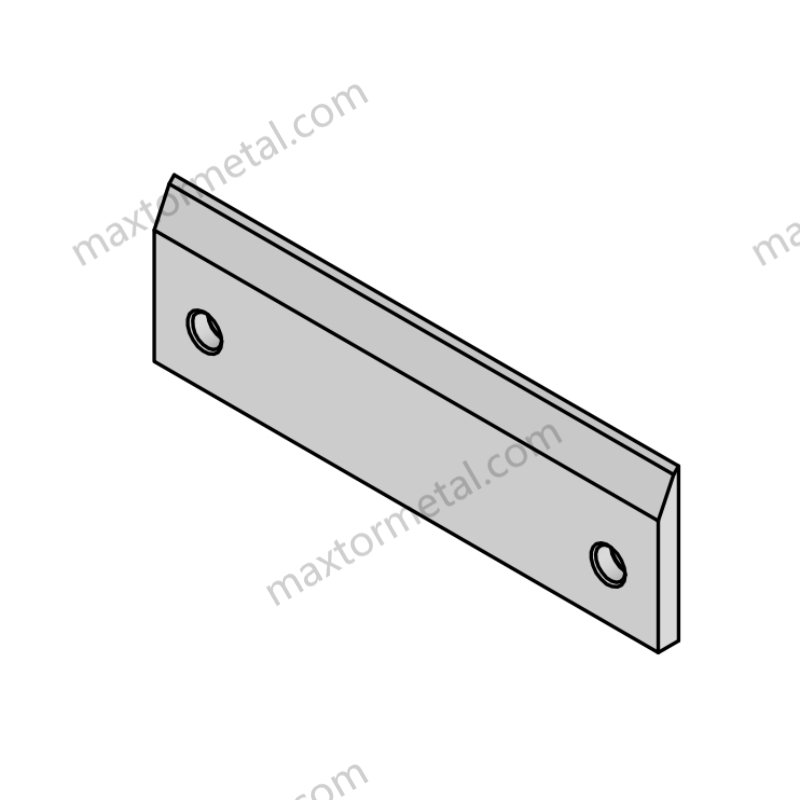

1.3 Klingendicke und -breite

Klinge Dicke beeinflusst die Steifigkeit, Biegefestigkeit und Energieeffizienz. Dünnere Klingen liefern schärfere, sauberere Schnitte, neigen aber stärker zu Durchbiegung und thermischer Verformung.

📊 Daten aus der realen Welt:

| Klingenstärke | Schnittgeschwindigkeit (m/min) | Ausfallzeit (pro Woche) | Materialabfall (%) |

| 0,4 mm | 180 | 2 Stunden | 1.8% |

| 0,6 mm | 160 | 1,2 Stunden | 2.5% |

| 1,0 mm | 140 | 0,8 Stunden | 3.1% |

(Daten von BladeTech Solutions, 2023 – Verpackungsanwendung)

🧠 Wichtige Erkenntnisse:

- Dünne Klingen sind ideal für Folien und Etiketten

- Mittlere Dicke eignet sich am besten für Papier und Textilien

- Dicke Klingen eignen sich für Recycling, Kunststoffe und Gummi

1.4 Kompatibilität von Klingenmaterial und -geometrie

Eine Klinge Materialzusammensetzung bestimmt, welche Geometrien praktisch sind und wie lange die Klinge unter Belastung effektiv funktioniert.

🧪 Materialvergleich:

| Klingenmaterial | Härte (HRC) | Ideale Anwendungsfälle | Geometrische Überlegungen |

| Edelstahl | 55–60 | Lebensmittel, Medizin, leichte | Mittlere Fasen, korrosionsbeständig |

| Hochgeschwindigkeitsstahl | 60–64 | Papier, Holz, Kunststoffe | Unterstützt dünne oder dicke Kanten |

| Wolframkarbid | 75–85 | Metal, Gummi, Verbundwerkstoffe | Am besten für harte, dicke Kanten |

| Keramik | 80–90 | Folien, Mikrofilm, Optik | Ultradünne Kanten, zerbrechlich |

⚠️ Risiken einer Fehlausrichtung:

Die Verwendung ultradünner Geometrien mit spröden Materialien wie Keramik führt oft zu Spitzenbruch innerhalb weniger hundert Schnitte. Richten Sie die Geometrie immer an den physikalischen Grenzen der Klinge aus.

2. Klingengeometrie und Schnittpräzision

Hohe Schnittpräzision ist in Anwendungen wie Medizinprodukten, Elektronik und Textilien entscheidend. Sie reduziert den Abfall, verbessert die Qualität des Endprodukts und gewährleistet die Einhaltung der Sicherheitsvorschriften.

2.1 Geometriekonsistenz = Schnittgenauigkeit

Präzision hängt von mehr als nur der Schärfe der Klinge ab. Sie erfordert geometrische Konsistenz, Vibrationsfestigkeit, Und Wärmekontrolle.

🌡️ Thermische Verzerrung:

Durch Hitzestau kommt es zu einer Verformung der Klinge. MetCut Journal (2021) berichteten, dass Rotorblätter oberhalb 120°C produzierte Maßabweichung bis zu ±0,3 mm beim Schneiden von Polyethylenfolie.

⚙️ Toleranzstörungen:

| Geometrieproblem | Resultierendes Problem |

| Ungleichmäßiger Abschrägungswinkel | Asymmetrische Schnitte, Grate |

| Inkonsistente Dicke | Über-/Unterschnitt, Verklemmen |

| Nicht parallele Kanten | Fehlausrichtung, erhöhter Ausschuss |

2.2 Oberflächenbeschaffenheit und Kantenqualität

Die richtige Klingengeometrie führt zu glatte, gratfreie Schnitte, wodurch die Notwendigkeit einer Nachbearbeitung minimiert oder eliminiert wird. Eine schlechte Geometrie kann zu Folgendem führen:

- Unebene Folien- oder Etikettenränder

- Verbrannte Kunststoffoberflächen

- Ausgefranste oder fusselige Textilien

📊 Anwendungsergebnisse:

- Eine Verpackungslinie reduzierte die Polierzeit nach dem Schneiden um 17% nach der Einführung von Klingen aus rostfreiem Stahl mit geschliffener Kante.

- Eine Textilfabrik, die feinpolierte Klingen verwendet, verringerte den Faserverlust um 29%, wodurch die Produktqualität und die Farbgleichmäßigkeit verbessert werden.

2.3 Branchenspezifische Toleranz-Benchmarks

| Industrie | Erforderliche Schnitttoleranz | Empfohlene Klingengeometrie |

| Papier/Etiketten | ±0,2 mm | Dünn, gerade Kante, niedrige Abschrägung |

| Textilschneiden | ±0,5 mm | Feine Kante, polierte Facette |

| Kunststoffplatten | ±0,3 mm | Beschichtete Klingen, mittlerer Schliff |

| Metal Folie | ±0,1 mm | Starr, Hartmetall, hoher Fasenwinkel |

🧰 Bewährte Methoden:

- Verwenden CNC-geschliffene Klingen zur Gewährleistung enger geometrischer Toleranzen

- Kombinieren Sie die richtige Klingengeometrie mit stabiler Maschinenvorschub

- Überprüfen Sie die Blattsymmetrie alle 8–12 Stunden in Präzisionslinien

3. Reale Anwendungen der Schaufelgeometrie

Verschiedene Branchen stellen unterschiedliche Anforderungen an Klingen und Messer. Die Geometrie muss nicht nur zum Material passen, sondern auch zur Endverbrauchsanforderungen – einschließlich Hygiene, Geschwindigkeit, Präzision und Haltbarkeit. Lassen Sie uns anhand realer Anwendungsdaten und nachgewiesener Ergebnisse aufschlüsseln, wie die Klingengeometrie für jeden Sektor individuell angepasst wird.

A. Lebensmittelindustrie: Hygiene, Genauigkeit und Ertrag

⚙️ Herausforderungen:

- Vermeidung von Materialverformungen (z. B. Zerdrücken von Brot oder Fleisch)

- Reduzierung von Kreuzkontaminationen

- Saubere, gleichmäßige Schnitte für visuelle Konsistenz und Verpackungskonsistenz

🔧 Geometrie-Empfehlungen:

- Gezackte Klingen (2–4 mm Teilung) für knusprige oder faserige Lebensmittel wie Brot oder Fleisch

- Polierte Messer mit gerader Schneide für weiche Produkte wie Gemüse und Obst

- Niedrige Fasenwinkel (10–15°) für minimale Kompression

📊 Branchendaten:

| Produkt | Klingengeometrie | Erreichter Nutzen |

| Sandwichbrot | Gezahnt, 3 mm Teilung, SS420 | Reduziertes Reißen, 99% gleichmäßige Scheiben |

| Hühnerbrust | Richtschnur, 12°-Fase | Formstabil, schnellerer Durchsatz |

| Kopfsalat | Dünne gerade Klinge, DLC-Beschichtung | Verbesserte Haltbarkeit um 8–10% |

(Quelle: Food Processing Journal, 2021)

💡 Wichtige Erkenntnis:

Die Verwendung von lebensmittelechtem Edelstahl mit glatten Fasenübergängen hilft, Bakterienansammlungen zu vermeiden und Schnitte sauber zu halten. Selbst Mikrofehler in der Kantengeometrie können Hafenschadstoffe und gegen Sicherheitsstandards verstoßen wie HACCP und FDA CFR 21.

B. Papier- und Textilindustrie: Saubere Schnitte ohne Ausfransen

⚙️ Herausforderungen:

- Vermeidung von Faserausrissen und ausgefransten Kanten

- Erreichen enger Maßtoleranzen

- Staubentwicklung bei Hochgeschwindigkeitsschnitten im Griff

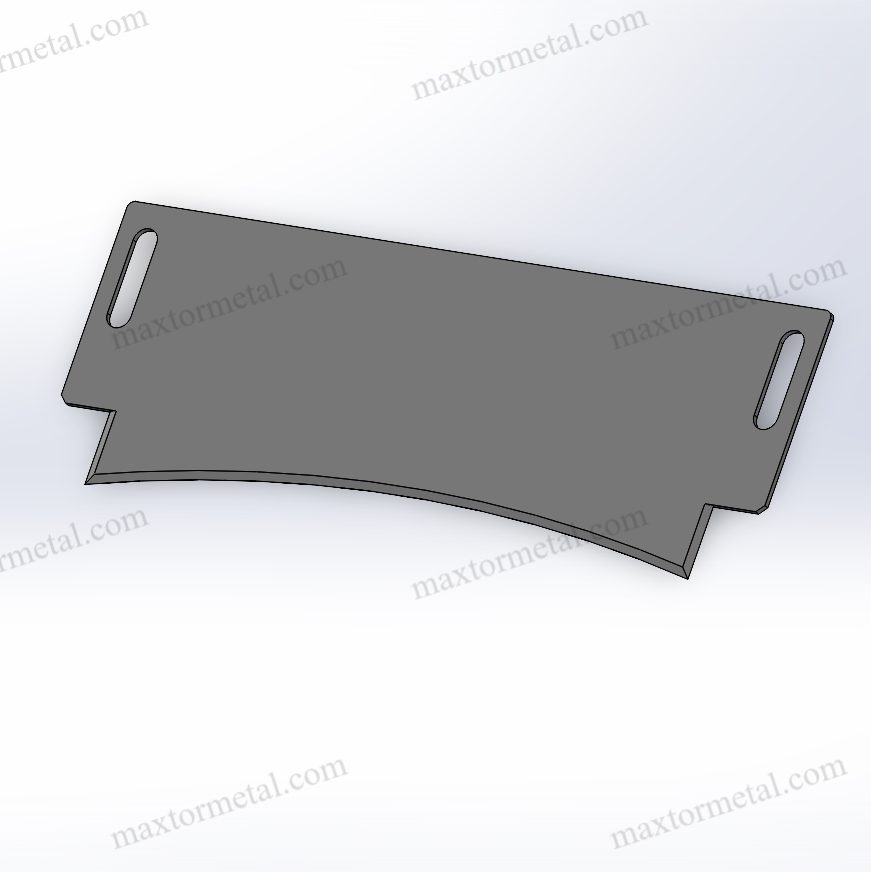

🔧 Geometrie-Empfehlungen:

- Mikrogezahnte Klingen (0,5–1 mm Abstand) für Papier- und beschichtete Etiketten

- Wellenkanten- oder gezackte Designs für gewebte Textilien

- Hochscharfe Fasen (15–20°), ultrapolierte Oberfläche zur Reduzierung des Luftwiderstands

📊 Produktionsgewinne:

| Material | Geometrietyp | Leistungsergebnis |

| Kraftpapier | 0,5 mm mikrogezahnte Klinge | 26% weniger Kantenausriss, 15% sauberere Schnitte |

| Baumwolle | Polierte Facette, gewellt | 18% weniger Stoffabfall |

| Thermoetiketten | Dünner Wellenschliff, DLC-Beschichtung | 21% höhere Maschinenverfügbarkeit |

(Daten aus der TextileMach 2022 Benchmark-Umfrage)

🧠 Expertenhinweis:

Staub beim Papierschneiden kann sich auf Sensoren und Walzen ablagern. Eine optimierte Kantengeometrie reduziert die Partikelbildung an der Quelle.

C. Recycling und Abfallmanagement: Kraft trifft Langlebigkeit

⚙️ Herausforderungen:

- Schneiden von gemischten oder verunreinigten Materialien

- Beständig gegen starke Stöße, Schleifmittel und eingebettete Metalle

- Minimierung von Ausfallzeiten und Klingenwechseln

🔧 Geometrie-Empfehlungen:

- Verstärkte dicke Klingen mit 35–40°-Fasen

- Hakenzahngezackte Geometrie zum Aufreißen von Gummi und Teppich

- Hartmetallbestückte oder Bimetall-Konstruktion

📊 Auswirkungen der Wartung:

| Klingengeometrie | Durchschnittliche Betriebszeit pro Set | Reduzierung des Wartungsaufwands |

| Standard-Flachkante | 6 Stunden | – |

| Breiter Anschliff + Hakenzahn | 10,5 Stunden | –42% Wartungsanrufe |

(Quelle: Global Waste Equipment Review, 2023)

🧠 Einblicke ins Feld:

Selbstreinigende Zahnlücken und größere Zahntäler können die Klingenverstopfung, ein häufiges Problem beim Schneiden klebriger Materialien wie Reifen oder PVC-beschichteten Drähten.

D. Verpackungsindustrie: Präzision und Geschwindigkeit

⚙️ Herausforderungen:

- Hochgeschwindigkeitsschneiden (bis zu 300+ Hübe/min)

- Dünne Filme oder mehrschichtige Materialien, die zum Reißen neigen

- Notwendigkeit ultrareiner Kanten zur Vermeidung von Dichtungsfehlern

🔧 Geometrie-Empfehlungen:

- Flache Klingen mit gerader Schneide mit 20–25° präzisionsgeschliffene Fasen

- Reibungsarme Beschichtungen wie Zinn oder Teflon um ein Anhaften zu verhindern

- Dünnprofilklingen (≤0,5 mm) für laminierte Folien

📊 Fallstudie – Nanjing Metal-Kunde:

| Vor der Anpassung | Nach der Geometrieoptimierung |

| Klingenwechsel: 3× pro Tag | Klingenwechsel: Alle 2 Tage |

| Falsch ausgerichtete Beutel: 7% | Fehlausgerichtete Beutel: <1% |

| Leitungsausfallzeit: 2 Stunden/Woche | Leitungsausfallzeit: <30 Minuten/Woche |

Diese Verbesserung kam von Einstellen der Klingendicke und des Kantenwinkels, ohne Änderungen an der Maschinenhardware – nur mit einer intelligenteren Klingengeometrie.

E. Metal-Verarbeitung: Stabilität unter Druck

⚙️ Herausforderungen:

- Hohe Schnittfestigkeit

- Gefahr von Klingensplitterungen oder Überhitzung

- Bedarf an Maßgenauigkeit bei harten Substraten

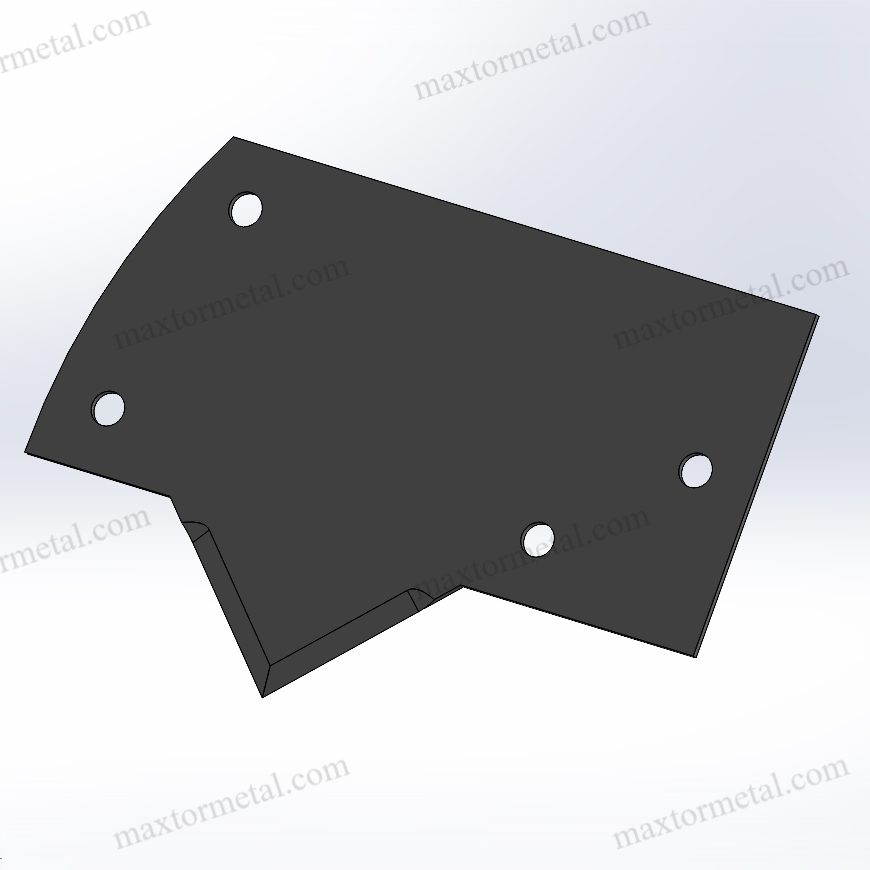

🔧 Geometrie-Empfehlungen:

- Dicke, starre Klingen mit steile Fasenwinkel (30–40°)

- Hartmetall oder HSS (Schnellarbeitsstahl) Werkstoffe mit hitzebeständigen Beschichtungen

- Wirbelsäulenverstärkte Designs um ein Verbiegen zu verhindern

📊 Renditegewinne:

| Material | Verwendete Geometrie | Effizienzsteigerung |

| Aluminiumbleche | 1 mm dick, 35° Hartmetallkante | 22% mehr Schnitte pro Schicht |

| Edelstahl | Bimetallklinge, 30°-Winkel | Die Lebensdauer der Klinge wurde um das Dreifache erhöht |

4. So verbessern Sie heute die Schneideffizienz

Selbst die beste Rotorblattgeometrie kann versagen, wenn Rotorblätter falsch verwendet, schlecht gewartet oder unter falschen Bedingungen betrieben werden. Nachfolgend finden Sie bewährte Strategien zur Maximieren Sie den Wert Ihrer Blattgeometrie Investition.

A. Regelmäßige Wartung sorgt für eine lange Lebensdauer der Geometrie

Um die Kantenintegrität und gleichbleibende Leistung zu erhalten, ist eine regelmäßige Wartung unerlässlich.

🛠️ Best Practices für die Wartung:

- Saubere Klingen mit Lösemittel- oder Ultraschallsystemen nach jeder Schicht

- Schärfen oder ersetzen Klingen basierend auf Materialhärte und Lauflänge

- Kantenwinkel prüfen mittels Vergrößerung oder automatisierter Profilsensoren

- Protokollieren Sie die Verschleißdaten der Blätter, um optimale Austauschintervalle vorherzusagen

🧪 Laut einer Umfrage von CutPro Analytics aus dem Jahr 2022 reduzierten Anlagen, die einen proaktiven Plan zur Klingenwartung implementierten, die klingenbedingten Ausfallzeiten um 38% und sparte durchschnittlich $5.200/Monat.

B. Schnittbedingungen optimieren

Die Leistung Ihrer Schneidgeometrie kann nur so gut sein, wie es Ihre Maschinenumgebung zulässt.

📐 Kritische Betriebsvariablen:

- Schnittgeschwindigkeit: Höhere Geschwindigkeiten erfordern glattere Kanten mit geringerem Widerstand

- Förderdruck: Überdruck führt zu vorzeitigem Verschleiß und Verformung

- Klingenausrichtung: Fehlausrichtung erhöht die Seitenbelastung und den Fasenverschleiß

Verwenden Sie blattspezifische Maschineneinstellungen. Ein für 150 m/min optimiertes Blatt kann bei 300 m/min ohne entsprechende Unterstützung unterdurchschnittliche Leistungen erbringen.

C. Die richtige Blattgeometrie wählen – Eine Kurzanleitung

| Materialtyp | Empfohlene Geometrie | Argumentation |

| Plastik | Breiter Abstand, hoher Fasenwinkel | Reduziert die Reibung, verhindert das Schmelzen |

| Papier | Mikrogezahntes, dünnes Profil | Sauberer Schnitt, minimiert das Reißen |

| Fleisch/Brot | Gezahnt, rostfrei, niedriger Fasenwinkel | Erhält die Textur, verhindert Verschmieren |

| Gummiindustrie | Verstärkter Rücken, breite Zahnkante | Abrieb- und stoßfest |

| Metall | Hartmetall, dicker Körper, steile Fase | Widersteht Widerstand, hohe Langlebigkeit |

Durch die Ausrichtung der Geometrie an sowohl Materialeigenschaften als auch MaschinenverhaltenHersteller können die Schneidleistung, den Energieverbrauch und die Produktqualität deutlich steigern. Dabei handelt es sich nicht nur um technische Verbesserungen, sondern um Optimierungen des Geschäftsergebnisses.

5. Warum die benutzerdefinierte Klingengeometrie gewinnt

Maßgeschneidertes Design = Höhere Effizienz

Sie erhalten nicht nur eine bessere Leistung – Sie erhalten niedrigere Gesamtbetriebskosten.

📉 Auswirkungen der benutzerdefinierten Geometrie auf die Betriebskosten:

| Metrisch | Vor der Anpassung | Nach Nanjing Metal Custom Blade | Verbesserung |

| Klingenwechsel pro Woche | 10 | 3 | –70% |

| Durchschnittliche Schnittausschussrate | 6.5% | 2.2% | –66% |

| Ausfallzeiten durch Klingenverschleiß | 4 Stunden/Woche | 1 Stunde/Woche | –75% |

(Quelle: Nanjing Metal-Kundenberichte, 2023)

Fallstudie: Benutzerdefinierte Klinge von Nanjing Metal

Ein Kunde aus der Lebensmittelbranche ist auf eine kundenspezifische Wellenschliffklinge von Nanjing Metal umgestiegen. Ergebnis?

- Schnittgeschwindigkeit verbessert durch 22%

- Die Lebensdauer der Klinge wurde von 2 Wochen auf 6 Wochen

- Erhöhte Schnittpräzision (Abweichung < 0,5 mm)

Warum Nanjing Metal?

Mit über 18 Jahren Erfahrung liefert Nanjing Metal präzisionsgefertigte Industriemesser für alle Branchen. Unser Team bietet:

- Eigenes Design und Prototyping

- Individuelle Materialauswahl

- Kurze Vorlaufzeiten und kompetente Unterstützung

6. Die Zukunft der Blattgeometrie

Die nächste Welle des industriellen Schneidens ist nicht nur schärfer – sie ist intelligenter. Fortschritte bei Materialien, Simulation und digitaler Fertigung verändern die Art und Weise, wie Rotorblätter entworfen, getestet und eingesetzt werden.

Materialien und Beschichtungen der nächsten Generation

Neue Oberflächentechnologien verlängern die Lebensdauer der Klinge und verbessern gleichzeitig die Schnittqualität.

| Beschichtungstyp | Hauptvorteil | Anwendungen |

| TiN (Titannitrid) | Reduziert die Reibung und erhöht die Oberflächenhärte | Lebensmittel, Verpackungen, Textilien |

| DLC (diamantähnlicher Kohlenstoff) | Verhindert Festkleben, leitet Wärme ab | Folie, Kunststoff, Gummi |

| TiCN (Titancarbonitrid) | Verbessert die Verschleißfestigkeit unter rauen Bedingungen | Metal, Verbundwerkstoffe |

📈 Fallstudie: Ein Verpackungskunde, der DLC-beschichtete Sägeblätter verwendet, sah, dass sich die Intervalle zum Wechseln der Sägeblätter um 53%, mit keine Klebstoffablagerungen über 4-wöchige Testphasen.

Intelligente Fertigung und simulationsgesteuerte Geometrie

Bei der Rotorblattentwicklung vollzieht sich ein Wandel vom Trial-and-Error-Prinzip hin zu einem datengesteuerten Design.

🔍 Wichtige Trends:

- Finite-Elemente-Analyse (FEA) hilft bei der Simulation der Spannungsverteilung über die Blattgeometrie

- CNC-Prototyping ermöglicht schnelles Testen von Mikroeinstellungen in Schräge und Steigung

- KI-gestützte Optimierung wird angewendet, um Rotorblattdesigns mit historischen Ausfallarten abzugleichen

- 3D-gedruckte Testklingen ermöglichen schnelleres Feedback vor Ort ohne vollständige Produktionsläufe

🧪 Forschung aus dem Innovationslabor für Industrieklingen (2023) zeigten, dass simulationsbasierte Geometrieanpassungen die Spannungskonzentration an den Kanten um 27%, wodurch die Lebensdauer der Klinge unter Belastung deutlich erhöht wird.

Auf dem Weg zur vorausschauenden Schneidleistung

Zur Zukunft gehört außerdem:

- Sensorintegrierte Klingen zur Verschleißüberwachung

- Blade-as-a-Service (BaaS) Modelle, bei denen Leistungsdaten die automatische Nachbestellung steuern

- Digitale Zwillinge von Schneidsystemen für vorausschauende Wartung und Klingenplanung

Klingen werden nicht länger bloß passive Werkzeuge sein – sie werden Teil eines intelligenten Ökosystems sein, das den Verschleiß vorhersagt, die Schnittbedingungen optimiert und Daten in Designverbesserungen einfließen lässt.

Bessere Geometrie, bessere Schnitte

Die Klingengeometrie ist mehr als ein technisches Detail – sie ist ein strategisches Werkzeug zur Leistungssteigerung. Die richtige Messergeometrie kann:

- Verbessern Sie die Ausgabegeschwindigkeit

- Abfall reduzieren

- Verlängern Sie die Lebensdauer der Klinge

- Verbessern Sie die Produktqualität

Geben Sie sich nicht mit Standardklingen zufrieden. Nanjing Metal hilft Ihnen bei der Entwicklung der richtigen Klinge für Ihre Anwendung.

👉 Kontaktieren Sie unsere Ingenieure für eine kostenlose Beratung noch heute.

Quellen und Referenzen

- Einblicke in die Fertigungstechnologie, „Trends im industriellen Rotorblattdesign“, 2022

- BladeTech Solutions: Interne Leistungsberichte, 2023

- Food Processing Journal, „Optimierung des Schneidens in Hochgeschwindigkeitslinien“, 2021

7 Antworten