Nanjing Metal, ein professioneller Hersteller von Industrieklingen Mit 18 Jahren Erfahrung ist es unser Ziel, hochwertige Klingen und Lösungen für industrielle Schneidanwendungen zu liefern. Unternehmen stehen oft vor Herausforderungen wie erhöhten Ausfallzeiten durch häufigen Klingenwechsel, hohen Verschleißkosten und der finanziellen Belastung durch den Kauf neuer Klingen. Das Nachschleifen industrieller Klingen bietet eine praktische Lösung für diese Probleme.

Durch die Wiederherstellung der ursprünglichen Schärfe und Präzision verschlissener Klingen verringert sich durch das Nachschleifen nicht nur die Austauschhäufigkeit, sondern auch die Betriebsunterbrechungen und langfristigen Kosten werden minimiert.

In diesem Leitfaden untersuchen wir die vielfältigen Vorteile des Nachschleifens industrieller Klingen, die damit verbundenen Techniken und Technologien und wie Unternehmen ihre Investitionen in industrielle Schneidwerkzeuge durch intelligente Wartungsstrategien maximieren können.

1. Die Vorteile des Nachschleifens von Industrieklingen

Verlängerung der Werkzeuglebensdauer durch präzises Nachschleifen

Das industrielle Nachschleifen von Klingen spielt eine entscheidende Rolle bei der Maximierung des Nutzens von Hochleistungswerkzeugen. Dabei wird die Schneide neu geformt und geschärft, um die ursprünglichen Eigenschaften der Klinge wiederherzustellen. Moderne CNC-Schleifmaschinen (Computerized Numerical Control) gewährleisten bei jedem Nachschleifen einen minimalen Materialabtrag, bewahren die strukturelle Integrität der Klinge und ermöglichen mehrere Nachschleifzyklen.

Beispielsweise können hochwertige Hartmetallklingen oft bis zu 5–8 Mal nachgeschliffen werden, wodurch sich ihre Lebensdauer im Vergleich zu Einwegklingen effektiv verdoppelt oder verdreifacht. Eine Studie des International Tooling Institute (ITI) ergab, dass sich die Lebensdauer gängiger Industriemesser durch Nachschleifen um bis zu 200% verlängern lässt.

Technische Details zum Nachschleifen:

- Schleifwinkel: Die Wiederherstellung optimaler Abschrägungswinkel gewährleistet eine präzise Schneidleistung.

- Kantenverfeinerung: Fortschrittliche Techniken wie Mikropolieren verbessern die Kantenglätte und reduzieren Schnittreibung und Verschleiß.

- Oberflächenbehandlungen: Beschichtungen wie TiN (Titannitrid) oder DLC (diamantähnlicher Kohlenstoff) kann beim Nachschleifen erneut aufgetragen werden, um die Haltbarkeit zu verbessern.

Kostensenkung: Eine datengesteuerte Perspektive

Die wirtschaftlichen Vorteile des Nachschleifens zählen zu den größten Vorteilen. Die Kosten für das Nachschleifen liegen in der Regel 50–70 % unter dem Preis einer neuen Klinge, doch die Einsparungen gehen über die unmittelbaren Kosten hinaus. Reduzierte Ausfallzeiten, weniger Materialabfall und längere Kaufintervalle tragen zu erheblichen Betriebskosteneinsparungen bei.

Fallstudie: Lebensmittelindustrie

Ein mittelgroßer Lebensmittelbetrieb, der jährlich 300 Edelstahl-Schneidemesser verwendet, gibt etwa 1590.000 Pfund für neue Messer aus (bei 15300 Pfund pro Messer). Durch die Einführung einer Nachschleifstrategie:

- Jährliche Nachschleifkosten: $36.000 ($120 pro Klinge).

- Einsparungen pro Jahr: $54.000 (60% Reduzierung der Klingenausgaben).

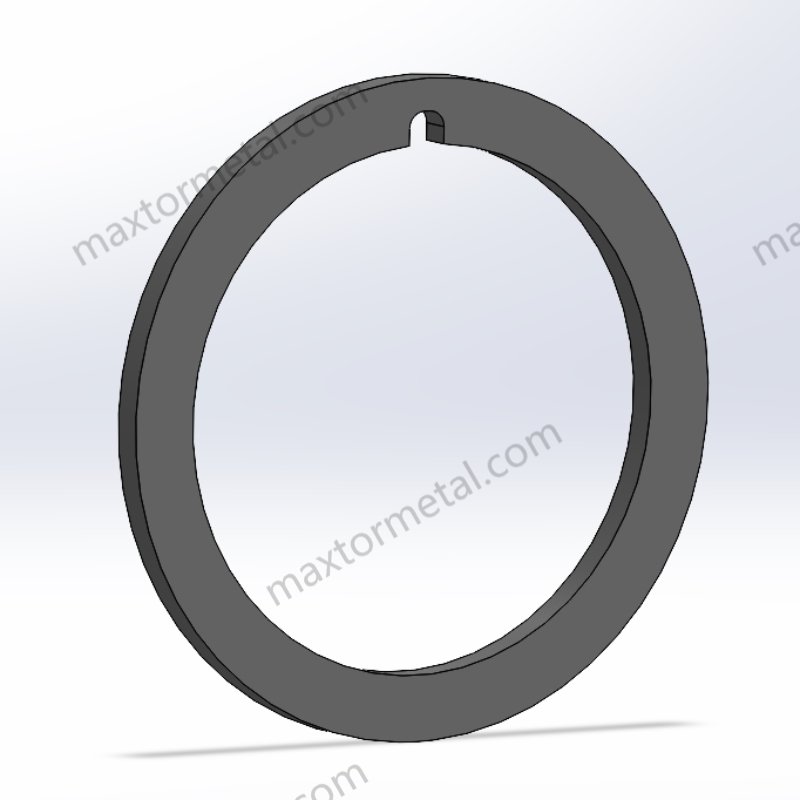

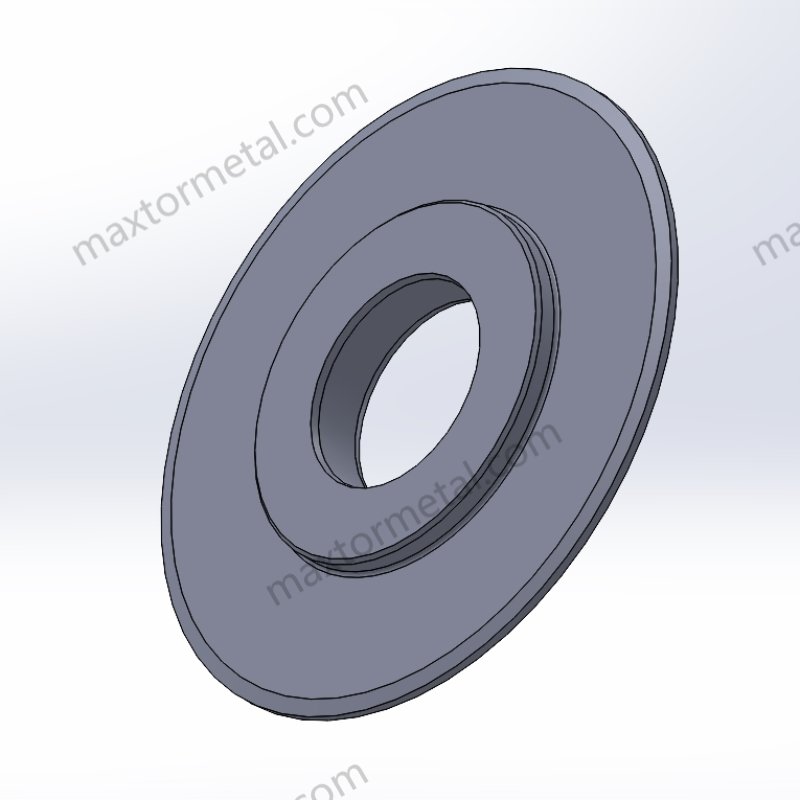

| Klingentyp | Kosten für neue Klingen | Nachschleifkosten | Jährliche Einsparungen |

| Kreisförmige Schneideklinge | $300 | $120 | $54,000 |

Über einen Zeitraum von fünf Jahren könnten mit dieser Einrichtung $270.000 eingespart werden, Geld, das in andere wichtige Geschäftsbereiche reinvestiert werden kann.

Verbesserung der Schnittpräzision mit fortschrittlichen Techniken

Die Aufrechterhaltung der Schnittpräzision ist in Branchen unerlässlich, in denen die Leistung der Klinge direkten Einfluss auf die Produktqualität hat. Zum Beispiel:

- In PapierproduktionStumpfe Klingen können zu ungleichmäßigen Schnitten führen, was zu Materialverschwendung und erhöhten Verarbeitungskosten führt.

- In MetallverarbeitungMangelnde Präzision kann zu unebenen Kanten und minderwertigen Komponenten führen.

Durch Nachschleifen wird die Schärfe wiederhergestellt und gleichzeitig die Gleichmäßigkeit der Schneide verbessert. Moderne CNC-Schleifverfahren ermöglichen Toleranzen von bis zu ±0,01 mm und gewährleisten so eine werksseitige oder sogar überragende Leistung der Klingen.

Unterstützende Daten:

Laut einem Bericht der Industrial Blade Association verbesserte Präzisionsnachschleifen die Materialausbeute bei Schneidvorgängen in der Kunststoff- und Papierindustrie um 15–20 %. Dies unterstreicht nicht nur Kostenvorteile, sondern auch die Steigerung der betrieblichen Effizienz.

2. Vor- und Nachteile des Klingennachschleifens

Vorteile

- Kosteneffizienz:

- Durch das Nachschleifen müssen Sie weniger häufig neue Klingen kaufen.

- Unternehmen mit hohem Klingenverbrauch, wie etwa Verpackungsbetriebe, können jährlich bis zu 601 TP4T einsparen.

- Vorteile für die Umwelt:

- Abfallreduzierung: Eine einzelne Anlage, die jährlich 500 Klingen nachschleift, kann über 1 Tonne Stahlabfall einsparen.

- Das erneute Mahlen unterstützt die Kreislaufwirtschaft und minimiert den Ressourcenverbrauch und die Umweltbelastung.

- Anpassbarkeit:

- Durch das Nachschleifen können Klingen für neue Anwendungen angepasst oder die Kompatibilität mit verschiedenen Materialien verbessert werden. Beispielsweise können die Fasenwinkel für anspruchsvollere Schneidaufgaben angepasst werden.

Nachteile

- Nutzungsbeschränkungen:

- Die Anzahl der Nachschleifvorgänge hängt vom Material und der Dicke der Klinge ab. Klingen aus Kohlenstoffstahl vertragen möglicherweise 3–5 Zyklen, während Klingen aus hochwertigem Hartmetall 5–8 Zyklen bewältigen können.

- Qualitätsschwankungen:

- Unregelmäßiges Nachschleifen kann zu ungleichmäßigen Kanten oder einer beeinträchtigten Wärmebehandlung führen und so die Lebensdauer der Klinge verkürzen.

- Lösung: Partnerschaft mit zertifizierten Schleifdiensten, die mit hochmodernen CNC-Maschinen ausgestattet sind.

- Lieferzeit:

- Das Nachschleifen kann je nach Volumen und Klingenspezifikation 3–7 Tage dauern.

- Abhilfe: Durch die Einführung von Bestandsverwaltungsstrategien werden die Ausfallzeiten während der Nachschleifzyklen minimiert.

Einblicke aus der Praxis

Eine Studie von Machinery Insights Quarterly ergab, dass 75 % der Hersteller, die Nachschleifdienste nutzen, je nach Betriebsgröße durchschnittliche jährliche Einsparungen von 50.000 bis 150.000 US-Dollar verzeichnen. Darüber hinaus verzeichneten über 90 % der Hersteller Verbesserungen bei der Schnittpräzision und eine Reduzierung des Materialabfalls.

Durch Investitionen in hochwertige Nachschleifdienste und die Abstimmung der Wartungspläne auf die Produktionsanforderungen können Unternehmen sowohl hinsichtlich der Kostenkontrolle als auch der Produktqualität einen Wettbewerbsvorteil erzielen.

3. So ermitteln Sie, ob Klingen nachgeschliffen werden können

Um festzustellen, ob eine Klinge zum Nachschleifen geeignet ist, ist eine sorgfältige Beurteilung ihres Zustands, ihrer Materialzusammensetzung und ihrer Nutzungshistorie erforderlich. Nachfolgend finden Sie einen ausführlichen Leitfaden, der Unternehmen bei der fundierten Entscheidungsfindung unterstützt:

Klingenverschleiß: Schäden und Abnutzung erkennen

- Visuelle Inspektion:

- Achten Sie auf Kerben, Absplitterungen und Risse entlang der Schneide. Leichte Abnutzungen lassen sich oft durch Nachschleifen beheben, größere Schäden können jedoch die Integrität der Klinge beeinträchtigen.

- Messen Sie die Klingendicke: Wenn die Klinge über das empfohlene Maß hinaus dünner geworden ist, ist ein erneutes Schleifen möglicherweise nicht sicher.

- Leistungsindikatoren:

- Bewerten Sie die letzten Schneidergebnisse. Probleme wie ungleichmäßige Schnitte, erhöhter Materialabfall oder übermäßige Reibung während des Betriebs können auf Stumpfheit hinweisen, die durch Nachschleifen behoben werden kann.

- Klingenform:

- Verformungen der Klinge, wie z. B. Verziehen, sind ein Zeichen dafür, dass ein Nachschleifen allein die Funktionalität nicht wiederherstellen kann. In solchen Fällen kann ein Austausch erforderlich sein.

Material und Aufbau: Eignung zum Nachschleifen

- Klingenmaterial:

- Klingen aus Kohlenstoffstahl und Hartmetall sind aufgrund ihrer Haltbarkeit und der Fähigkeit, über mehrere Zyklen hinweg scharfe Kanten zu behalten, ideale Kandidaten zum Nachschleifen.

- Klingen aus spröden Materialien wie minderwertigen Legierungen halten dem Verfahren möglicherweise nicht stand.

- Klingendesign:

- Dünne oder sehr komplizierte Klingen erfordern spezielle Ausrüstung und Fachwissen, um Schäden beim Nachschleifen zu vermeiden.

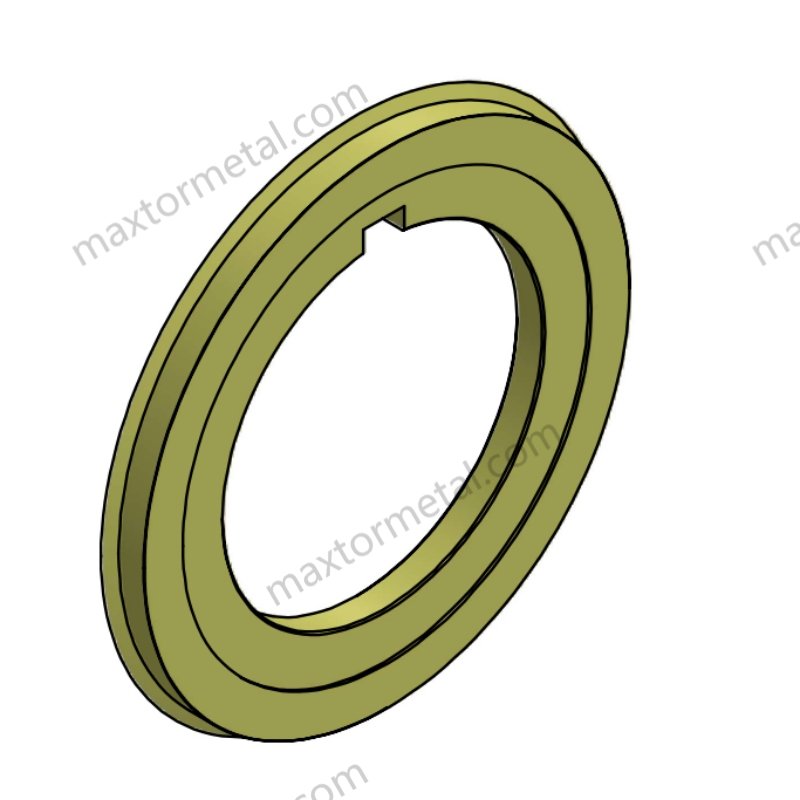

- Klingen mit Beschichtungen wie Titannitrid (TiN) können nachgeschliffen werden, zur Wiederherstellung der ursprünglichen Eigenschaften kann jedoch eine erneute Beschichtung erforderlich sein.

Nutzungsverlauf: Verfolgung von Verschleiß und Wartung

- Nachschleifhäufigkeit:

- Klingen, die regelmäßig nachgeschliffen wurden, sollten auf verbleibendes verwendbares Material überprüft werden. Übermäßiges Ausdünnen kann die Lebensdauer der Klinge verkürzen.

- Betriebsbedingungen:

- Berücksichtigen Sie die Art der Materialien, die die Klinge geschnitten hat. Schleifmaterialien verursachen mehr Verschleiß und können die Anzahl der möglichen Nachschleifzyklen verringern.

Checkliste zur Klingeneignung:

| Kriterien | Bewertungsfrage | Aktion |

| Klingenverschleiß | Sind Risse oder deutliche Deformationen sichtbar? | Bei schwerwiegenden Fehlern ersetzen, bei geringfügigen Fehlern nachschleifen. |

| Materialzusammensetzung | Besteht die Klinge aus Kohlenstoffstahl oder Hartmetall? | Fahren Sie mit dem Nachschleifen fort. |

| Nutzungsverlauf | Wurde die Klinge bereits mehrfach nachgeschliffen? | Bewerten Sie die verbleibende Lebensdauer. |

| Schnittpräzision | Schneidet die Klinge auch bei minimalem Kraftaufwand noch sauber? | Zum Wiederherstellen der Schärfe nachschleifen. |

4. Leistungsabfall nach dem Nachschleifen verhindern

Um den größtmöglichen Nutzen aus dem Nachschleifen zu ziehen, müssen Unternehmen bewährte Verfahren zur Aufrechterhaltung der Qualität und Leistung ihrer Klingen implementieren. Nachfolgend finden Sie detaillierte Strategien:

Auswahl seriöser Nachschleifdienste

- Expertise bewerten:

- Stellen Sie sicher, dass der Dienstanbieter aus Gründen der Präzision und Konsistenz spröde Materialien verwendet.

- Achten Sie auf Zertifizierungen wie Zertifizierung nach ISO 9001 um die Einhaltung der Qualitätsstandards sicherzustellen.

- Technische Möglichkeiten:

- Stellen Sie sicher, dass der Anbieter Erfahrung mit den spezifischen Klingenmaterialien und -designs hat, die in Ihrem Betrieb verwendet werden.

- Vergewissern Sie sich, dass sie bei Bedarf Nachbehandlungen nach dem Schleifen durchführen können, beispielsweise eine Neubeschichtung.

- Kundenrezensionen:

- Recherchieren Sie Erfahrungsberichte oder Fallstudien, die die Zuverlässigkeit und den Erfolg des Anbieters bei der Wiederherstellung der Rotorblattleistung hervorheben.

Regelmäßige Wartung durchführen

- Reinigungsprotokolle:

- Entfernen Sie nach jedem Gebrauch Rückstände und Ablagerungen. Beispielsweise sollten Klingen, die in der Lebensmittelverarbeitung verwendet werden, mit nicht ätzenden Reinigungsmitteln gereinigt werden, um Oxidation zu vermeiden.

- Vermeiden Sie die Verwendung von scheuernden Reinigungswerkzeugen, die die Schneide beschädigen können.

- Speicherlösungen:

- Lagern Sie die Klingen in einer trockenen, temperaturkontrollierten Umgebung, um Rost und Verformungen zu vermeiden.

- Verwenden Sie Schutzhüllen oder Abdeckungen für die Klingen, um versehentliche Schäden bei der Handhabung zu vermeiden.

Wissen, wann die Klingen ausgetauscht werden müssen

- Leistungsüberwachung:

- Führen Sie ein Protokoll über die Leistungskennzahlen der Klingen, einschließlich der Schneidleistung und der Produktqualität, um festzustellen, wann das Nachschleifen nicht mehr effektiv ist.

- Materialschwelle:

- Ersetzen Sie die Klingen, wenn ihr Material unter MUm Brüche oder Unfälle zu vermeiden, müssen die vom Hersteller empfohlenen Mindestwerte eingehalten werden.

5. Best Practices für die Verwendung und Wartung von Klingen

Die Wartung von Industrieklingen reduziert nicht nur den Bedarf an häufigem Nachschleifen, sondern verlängert auch deren Lebensdauer. Nachfolgend finden Sie bewährte Vorgehensweisen:

Richtiger Gebrauch der Klinge

- Befolgen Sie die Betriebsrichtlinien:

- Verwenden Sie die richtige Klinge für das zu schneidende Material. Beispielsweise eignen sich Klingen aus Kohlenstoffstahl besser für härtere Materialien, während Klingen aus Edelstahl sich hervorragend für Anwendungen in der Lebensmittelindustrie eignen.

- Überlastung vermeiden:

- Überschreiten Sie nicht die vom Hersteller empfohlene Schnittgeschwindigkeit oder -kraft. Überlastung kann zu vorzeitigem Verschleiß und Schäden führen.

- Wärmeerzeugung überwachen:

- Übermäßige Hitze während des Betriebs kann die Härte der Klinge schwächen und zu schnellerem Abstumpfen führen. Verwenden Sie beim Schneiden von Materialien mit hoher Reibung geeignete Kühlsysteme.

Wartungstipps

- Routineinspektionen:

- Überprüfen Sie wöchentlich die Schärfe der Schneide, die Ausrichtung der Klinge und das Verschleißmuster. Durch frühzeitiges Beheben kleinerer Probleme können Sie erhebliche Leistungseinbußen vermeiden.

- Beschichtungsanwendungen:

- Tragen Sie Schutzbeschichtungen wie Korrosionsschutzsprays oder hitzebeständige Behandlungen auf, um die Haltbarkeit zu verbessern.

- Periodischer Ausgleich:

- Kalibrieren Sie die Klingen neu, um einen gleichmäßigen Verschleiß und eine konstante Leistung sicherzustellen.

Optimierung der Wartungshäufigkeit

- Branchen mit hoher Nutzung (z. B. Verpackungen, Papier): Überprüfen Sie die Klingen täglich und planen Sie alle 2–4 Wochen ein Nachschleifen ein.

- Branchen mit mäßiger Nutzung (z. B. Lebensmittelverarbeitung): Wöchentliche Kontrolle, alle 6–8 Wochen nachschleifen.

Wartungscheckliste:

| Aufgabe | Frequenz | Zweck |

| Klingenreinigung | Nach jedem Gebrauch | Verhindert Schmutzablagerungen und Korrosion. |

| Visuelle Inspektion | Wöchentlich | Erkennt frühzeitig Anzeichen von Verschleiß oder Beschädigung. |

| Schutzbeschichtung | Monatlich | Verbessert die Lebensdauer und Leistung der Klinge. |

| Nachschleifbewertung | Basierend auf Nutzungsprotokollen | Bestimmt, wann ein Nachschleifen erforderlich ist. |

6. Neue Technologien beim Nachschleifen von Klingen

Revolutionäre Fortschritte in der CNC-Schleiftechnologie

Die Einführung von CNC-Schleifmaschinen (Computer Numerical Control) hat den Klingennachschleifprozess revolutioniert und neue Maßstäbe in puncto Präzision, Effizienz und Konsistenz gesetzt. Im Gegensatz zu herkömmlichen Schleifverfahren nutzt die CNC-Technologie Automatisierung und softwaregesteuerte Steuerungen, um nicht nur präzisere, sondern auch hochgradig wiederholbare Ergebnisse zu erzielen. Hier erfahren Sie, wie die CNC-Schleiftechnologie den Klingennachschleifprozess neu definiert:

Hauptmerkmale fortschrittlicher CNC-Schleifmaschinen

- Präzision im Mikrometerbereich

- Automatisierte Mehrachsensteuerung

- Adaptive Schleiftechnologie

- Integrierte Kühlsysteme

- Verbesserungen beim Kantenpolieren

Neue Technologien ergänzen das CNC-Schleifen

- IoT-fähige Überwachung

- Lasergestützte Profilierung

- Ultraschallunterstütztes Schleifen (UAG)

Datengesteuerte Auswirkungen von CNC und verwandten Technologien

- Materialeffizienzsteigerungen

- Produktivitätsverbesserungen

- Reduzierte Wartungskosten

Branchentrends und zukünftige Entwicklungen

- KI und maschinelles Lernen beim Schleifen

- Nachhaltigkeitsinitiativen Nachhaltigkeitsinitiativen

- Modulare CNC-Systeme

Praktische Vorteile für die Industrie

Moderne Nachschleiftechnologien, insbesondere solche auf Basis von CNC-Systemen, bieten branchenübergreifend messbare Vorteile:

| Industrie | Herausforderung | Lösung durch fortschrittliches CNC-Schleifen | Auswirkungen |

| Lebensmittelverarbeitung | Stumpfe Klingen verursachen ungleichmäßige Scheiben | Präziser CNC-Nachschliff mit polierten Kanten | Weniger Lebensmittelabfälle, höhere Effizienz. |

| Metal-Herstellung | Materialverlust durch schlechte Klingenkanten | Adaptives Schleifen für harte Werkstoffe | 20% höhere Ausbeute bei verarbeiteten Materialien. |

| Kunststoffrecycling | Hoher Verschleiß durch abrasive Materialien | Ultraschallunterstütztes Schleifen | Längere Klingenlebensdauer, geringere Wartungskosten. |

7. Häufig gestellte Fragen (FAQ)

F1: Wie oft sollten Klingen nachgeschliffen werden?

A1: Die Häufigkeit des Nachschleifens hängt von der Anwendung, dem zu schneidenden Material und der Betriebsumgebung ab. Für die meisten Sägeblätter wird ein Nachschleifen nach 50–100 Betriebsstunden empfohlen. In Branchen, in denen abrasive Materialien verarbeitet werden, wie z. B. beim Kunststoffrecycling oder beim Metallschneiden, ist jedoch möglicherweise häufigeres Nachschleifen erforderlich, um eine optimale Leistung zu gewährleisten. Regelmäßige Sägeblattprüfungen helfen Ihnen, stumpfe Kanten oder Leistungseinbußen frühzeitig zu erkennen und rechtzeitig nachzuschleifen.

F2: Können alle Materialien nachgeschliffen werden?

A2: Die meisten Materialien für Industrieklingen, wie Kohlenstoffstahl, Werkzeugstahl und Wolframkarbid, eignen sich aufgrund ihrer Haltbarkeit und Verschleißfestigkeit gut zum Nachschleifen. Materialien mit extremer Sprödigkeit, wie beispielsweise minderwertige Legierungen, können jedoch während des Prozesses reißen oder absplittern, was sie für das Nachschleifen weniger geeignet macht. Darüber hinaus können beschichtete Klingen, wie solche mit Titannitrid (TiN), kann nachgeschliffen werden, aber die Beschichtung muss möglicherweise erneut aufgetragen werden, um ihre Vorteile zu erhalten.

F3: Wird durch das Nachschleifen die Leistung der Klinge verringert?

A3: Durch professionelles Nachschleifen mit modernster Ausrüstung wird die ursprüngliche Leistung der Klinge wiederhergestellt oder sogar verbessert. Richtige Schleifwinkel, Polieren und Kantenbearbeitung gewährleisten die gleichbleibende Schneidpräzision der Klinge. Fortgeschrittene Nachschleiftechniken, wie z. B. CNC-Schleifen, können die Schnittkonsistenz verbessern und die Lebensdauer der Klinge verlängern.

F4: Wie lange dauert das Nachschleifen?

A4: Die Dauer hängt von Faktoren wie Klingengröße, Material und den Kapazitäten des Dienstleisters ab. Der Nachschleifvorgang dauert durchschnittlich 3–7 Werktage. Großbetriebe oder solche mit modernen CNC-Schleifsystemen bieten möglicherweise schnellere Durchlaufzeiten. Für Unternehmen mit kritischen Produktionsplänen kann die Vorhaltung eines Ersatzklingenbestands Störungen während des Nachschleifvorgangs minimieren.

Schlussfolgerung

Das industrielle Nachschleifen von Klingen ist für jedes Unternehmen unerlässlich, das seine Betriebseffizienz steigern und Kosten senken möchte. Durch die Wiederherstellung der ursprünglichen Leistungsfähigkeit oder sogar eine verbesserte Funktionalität minimiert das Nachschleifen Ausfallzeiten, verlängert die Werkzeuglebensdauer und fördert nachhaltige Prozesse durch weniger Abfall. In Kombination mit fortschrittlichen Technologien wie CNC-Schleifen und regelmäßigen Wartungsstrategien wird das Nachschleifen zu einem leistungsstarken Werkzeug zur Optimierung von Produktionsprozessen.

Nanjing Metal ist ein zuverlässiger Partner in der Industrieklingenindustrie und bietet maßgeschneiderte Lösungen für vielfältige Schneidanforderungen. Ob Sie neue Klingen für Präzision und Langlebigkeit suchen oder Expertenrat zur Klingenpflege benötigen – wir helfen Ihnen gerne. Kontaktieren Sie uns noch heute für eine kostenlose Beratung und ein Angebot und erfahren Sie, wie wir zu Ihrem Geschäftserfolg beitragen können.