In der Welt der IndustriemesserDie Wahl des richtigen Materials kann die Effizienz Ihres Betriebs entscheidend beeinflussen. Ob Sie Tiefkühlkost schneiden, schwere Materialien zerlegen oder präzise Schnitte ausführen – das Material Ihrer Klinge beeinflusst deren Leistung, Haltbarkeit und Wartungsbedarf direkt. Dieser Artikel untersucht die am häufigsten verwendeten Materialien für Industriemesser, ihre einzigartigen Eigenschaften und wie Sie das beste Produkt für Ihre spezifischen Anforderungen auswählen.

1. Gängige Materialien für Industriemesser

Die in Industriemessern verwendeten Materialien spielen eine entscheidende Rolle für Leistung, Haltbarkeit und Eignung für bestimmte Aufgaben. Im Folgenden gehen wir näher auf die technischen Eigenschaften, Branchendaten, Anwendungen und Wartungsanforderungen häufig verwendeter Materialien für Industriemesser ein.

| Material | Hauptmerkmale | Anwendungen | Wartungstipps |

| Edelstahl | Korrosionsbeständig, langlebig, hygienisch | Lebensmittelverarbeitung, Küchenmesser | Regelmäßige Reinigung zur Erhaltung des Glanzes |

| Kohlenstoffstahl | Hohe Schärfe, entwickelt Patina | Schwere Industrieaufgaben | Regelmäßig ölen, um Rost vorzubeugen |

| Verbundwerkstoffe | Leichtgewicht, vereint Materialvorteile | Präzise Schnitte, leichte Werkzeuge | Minimaler Wartungsaufwand |

| Hochchromstahl | Verschleißfest, korrosionsbeständig | Lebensmittelverarbeitung, Verpackung | Sorgen Sie für eine gründliche Reinigung nach der Anwendung |

| Aluminiumlegierungen | Leicht, korrosionsbeständig, vielseitig | Lebensmittelverarbeitung, Schneiden weicher Materialien, Verpackung | Trocken lagern, regelmäßig reinigen, Feuchtigkeit vermeiden |

| Werkzeugstahl | Außergewöhnliche Härte, Verschleißfestigkeit | Schwere Industrieaufgaben | Wärmebehandlung für verbesserte Leistung |

| Wolframkarbid | Extrem hart, spröde | Präzises Schneiden unter hoher Beanspruchung | Stöße vermeiden, vorsichtig handhaben |

| Keramik | Ultrahart, hochverschleißfest | Präzise Schnitte aus weichem Material | Fallenlassen vermeiden; zerbrechlich bei Stößen |

| Titanlegierungen | Leicht, korrosionsbeständig | Luft- und Raumfahrt, Medizin und Lebensmittelindustrie | Minimaler Wartungsaufwand |

| Nylon und Kunststoffe | Leicht, korrosionsbeständig | Nichtmetallische, kontaminationsempfindliche Aufgaben | Leicht zu reinigen, hygienisch |

1.1 Edelstahl

Edelstahl ist bekannt für seine Korrosionsbeständigkeit, insbesondere in feuchten oder chemisch reaktiven Umgebungen. Diese Eigenschaft macht ihn ideal für Branchen, in denen Hygiene ein wichtiges Thema ist, wie zum Beispiel Lebensmittelverarbeitung und Pharmazeutika. Die am häufigsten verwendeten Edelstahlsorten für Industriemesser sind 304, 316, 420 und 440.

Technische Einblicke:

- Korrosionsbeständigkeit: Edelstahl der Güteklasse 304 mit 18% Chrom und 8% Nickel bietet hervorragenden Schutz gegen Rost und Fleckenbildung, während die Güteklasse 316 eine verbesserte Beständigkeit gegen Chloride (z. B. Meerwasser) bietet.

- Härte: Je nach Güte liegt der Härtebereich zwischen 45 und 55 HRc. Höhere Güten bieten höhere Härte und Verschleißfestigkeit.

- Zugfestigkeit: Kann für Güte 304 bis zu 520 MPa erreichen.

Anwendungen:

- Lebensmittelverarbeitung: Wird aufgrund seiner nichtreaktiven Oberfläche häufig zum Schneiden und Verpacken von Lebensmitteln verwendet.

- Medizinische Instrumente: Messer aus rostfreiem Stahl werden in chirurgischen Instrumenten verwendet, bei denen Hygiene von größter Bedeutung ist.

Branchendaten:

In einer Studie von Neuigkeiten zur Lebensmittelsicherheit, Messer aus rostfreiem Stahl 30% zeigten in der Lebensmittelverarbeitung eine längere Lebensdauer als ihre Gegenstücke aus Kohlenstoffstahl.

Wartungstipps:

Regelmäßige Reinigung ist unerlässlich, um Glanz und Leistung zu erhalten. Verwenden Sie milde Reinigungsmittel, um Oberflächenkorrosion zu vermeiden, insbesondere bei Kontakt mit säurehaltigen Lebensmitteln.

1.2 Kohlenstoffstahl

Kohlenstoffstahl ist für seine Schärfe und leichte Schärfbarkeit bekannt und wird oft für Arbeiten bevorzugt, die Präzision erfordern. Sein größter Nachteil ist jedoch seine Neigung zum Rosten, was eine entsprechende Pflege erfordert.

Technische Einblicke:

- Härte: Kohlenstoffstahl kann durch Wärmebehandlung eine Härte von 60 HRc erreichen und ist daher ideal zum Schneiden zäher Materialien geeignet.

- Verschleißfestigkeit: Der hohe Kohlenstoffgehalt macht es anfälliger für Verschleiß, es bleibt jedoch länger scharf als weichere Metalle.

- Patinabildung: Mit der Zeit entwickelt Kohlenstoffstahl eine Patina, die seine ästhetische Wirkung steigern und den Stahl gleichzeitig schützen kann.

Anwendungen:

- Schwere Industrieaufgaben: Ideal für Aufgaben wie das Schneiden von Metallblechen, das Zuschneiden von Gummi oder die Verarbeitung zäher Materialien.

- Holzbearbeitung und Zimmerei: Aufgrund seiner scharfen Schnitthaltigkeit beliebt bei Holzschneidewerkzeugen.

Wartungstipps:

Um Rost zu vermeiden, ölen Sie die Klinge nach Gebrauch. Bei starker Beanspruchung schärfen Sie die Schneide regelmäßig, um eine optimale Schneidleistung zu gewährleisten.

1.3 Verbundwerkstoffe

Verbundwerkstoffe, die durch die Kombination verschiedener Materialien entstehen und so hervorragende Eigenschaften erzielen, kommen bei Industriemessern immer häufiger zum Einsatz. Sie vereinen geringes Gewicht mit hoher Festigkeit.

Technische Einblicke:

- Materialzusammensetzung: Verbundwerkstoffe bestehen häufig aus einer Mischung aus Keramik, Metallen und Polymeren.

- Verhältnis von Festigkeit zu Gewicht: Verbundwerkstoffe bieten im Vergleich zu Metallen ein deutlich höheres Verhältnis von Festigkeit zu Gewicht und sind daher für die Luft- und Raumfahrt sowie die Automobilindustrie interessant.

- Härte: Kann je nach Verbundwerkstoffzusammensetzung variieren, liegt normalerweise jedoch im Bereich von 50–60 HRc.

Anwendungen:

- Luft- und Raumfahrt sowie Automobilindustrie: Ideal zum Schneiden von Leichtmaterialien wie Kohlefasern und Kunststoffen, die im Automobilbau verwendet werden.

- Präzisionsschneiden: Wird häufig zum Schneiden hochfester Polymere und Verbundwerkstoffe ohne übermäßiges Gewicht verwendet.

Wartungstipps:

Verbundwerkstoffe erfordern im Allgemeinen nur minimale Wartung, gelegentliche Kontrollen auf Verschleiß oder Beschädigung werden jedoch empfohlen.

1.4 Hochchromstahl

Hochchromstahl ist eine Stahllegierung mit einem hohen Chromanteil, typischerweise über 10,5%. Diese Legierung zeichnet sich besonders durch ihre Verschleiß- und Korrosionsbeständigkeit aus.

Technische Einblicke:

- Chromgehalt: Je höher der Chromgehalt, desto korrosionsbeständiger ist der Stahl. Beispielsweise enthält 420HC 12% Chrom, während 440C bis zu 17% Chrom enthält.

- Härte: Hochchromstähle können Härten bis zu 58–62 HRc erreichen.

- Verschleißfestigkeit: Die Abriebfestigkeit ist herkömmlichem Kohlenstoffstahl deutlich überlegen.

Anwendungen:

- Lebensmittelverarbeitung: Wird häufig in Schneidwerkzeugen für Lebensmittelverpackungen verwendet, beispielsweise in Schneidemaschinen für Obst oder Fleisch.

- Verpackungsindustrie: Wird in der Verpackungsindustrie verwendet, da es den wiederholten Schneide- und Verpackungsvorgängen standhält, ohne stumpf zu werden.

Wartungstipps:

Stellen Sie sicher, dass die Klingen nach dem Gebrauch gründlich gereinigt werden, um zu verhindern, dass Lebensmittel- oder Chemikalienrückstände langfristige Korrosion verursachen.

1.5 Aluminiumlegierungen

Aluminiumlegierungen werden aufgrund ihrer Kombination aus geringem Gewicht, Korrosionsbeständigkeit und Vielseitigkeit zunehmend in speziellen Industriemessern eingesetzt. Obwohl sie nicht so hart sind wie Materialien wie Werkzeugstahl oder Wolframkarbid, bieten Aluminiumlegierungen Vorteile, die sie für spezielle Schneidanwendungen geeignet machen.

Technische Einblicke:

- Zusammensetzung: Aluminiumlegierungen werden typischerweise mit kleinen Mengen Magnesium, Silizium oder Kupfer kombiniert, um ihre Festigkeit und Haltbarkeit zu verbessern.

- Härte: Die Härte von Aluminiumlegierungen variiert, ist aber im Allgemeinen geringer als die von Stahl. Messer aus Aluminiumlegierungen haben typischerweise eine Härte zwischen 40 und 50 HRc.

- Korrosionsbeständigkeit: Einer der Hauptvorteile von Aluminium ist seine inhärente Korrosionsbeständigkeit, insbesondere wenn es eloxiert oder mit Schutzschichten überzogen ist.

Anwendungen:

- Lebensmittelverarbeitung: Aluminiummesser werden häufig in der Lebensmittelverarbeitung verwendet, insbesondere bei Anwendungen, bei denen ein leichtes Material erforderlich ist, das die Lebensmittel nicht verunreinigt.

- Schneiden weicher Materialien: Diese Messer eignen sich hervorragend zum Schneiden weicher Materialien wie Gummi, Kunststoff oder Papier, bei denen die Härte nicht die wichtigste Anforderung ist.

- Leichte Werkzeuge: Aufgrund ihres geringen Gewichts werden Messer aus Aluminiumlegierungen häufig bei Aufgaben bevorzugt, bei denen eine einfache Handhabung wichtig ist, beispielsweise bei bestimmten Verpackungsarten.

Wartungstipps:

Aluminiummesser sollten trocken gelagert werden, um Feuchtigkeit und Korrosion zu vermeiden. Regelmäßig abwischen, um Rückstände zu entfernen und Ablagerungen zu vermeiden, die die Schneidleistung beeinträchtigen könnten.

1.6 Werkzeugstahl

Werkzeugstahl wurde speziell für Werkzeuge entwickelt, die hohen Belastungen und Verschleiß ausgesetzt sind. Es ist ein vielseitiges Material, das für höchste Leistung wärmebehandelt wird.

Technische Einblicke:

- Wärmebehandlung: Wärmebehandelte Werkzeugstähle weisen eine außergewöhnliche Härte (bis zu 64 HRc) auf und sind in der Lage, hohen Temperaturen standzuhalten.

- Zähigkeit: Sie sind zäh und verformungsbeständig, was beim Schneiden von Materialien unter hoher Belastung von entscheidender Bedeutung ist.

- Verschleißfestigkeit: Werkzeugstahl hat einen hohen Karbidanteil, was seine Verschleißfestigkeit verbessert.

Anwendungen:

- Schwere Industrieaufgaben: Aufgrund seiner Verschleißfestigkeit und hohen Zugfestigkeit wird es häufig in der Fertigung, im Bergbau und bei Baumaschinen verwendet.

- Automobilindustrie: Wird in Werkzeugen zum Schneiden von Hartlegierungen oder für Schmiedearbeiten verwendet.

Wartungstipps:

Werkzeugstähle müssen wärmebehandelt werden, um ihre Leistung zu erhalten. Überprüfen Sie sie regelmäßig auf Anzeichen von Verschleiß und Ermüdung und härten Sie die Klingen bei Bedarf erneut aus.

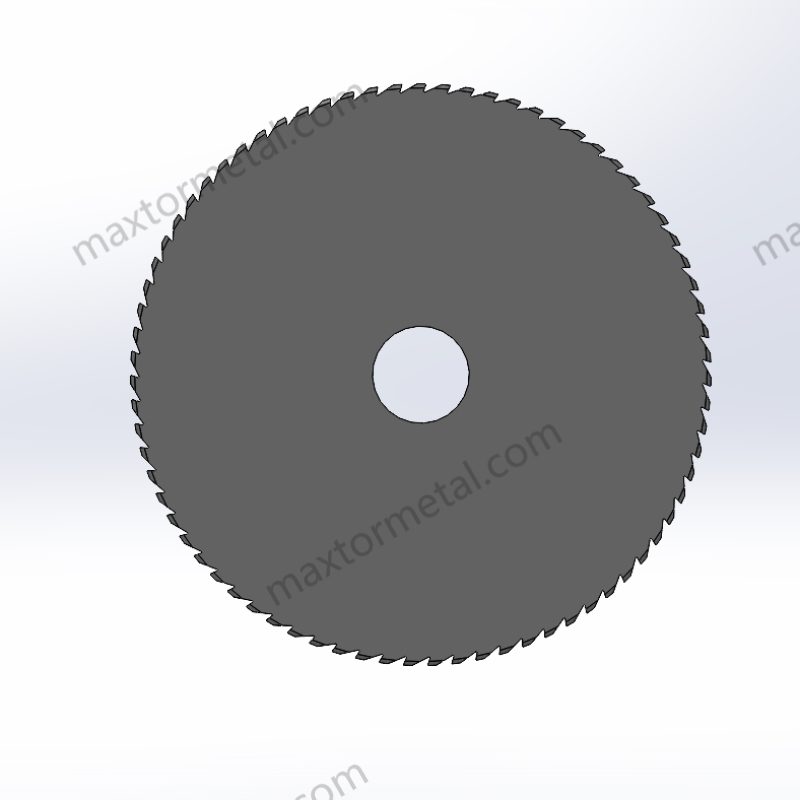

1.7 Wolframkarbid

Wolframkarbid zählt zu den härtesten Werkstoffen und wird häufig für Präzisionsschneidwerkzeuge verwendet. Seine extreme Härte macht es ideal für hochbelastete und hochpräzise Anwendungen, ist aber auch spröde und erfordert eine sorgfältige Handhabung.

Technische Einblicke:

- Härte: Liegt zwischen 75 und 80 HRc und ist damit fast dreimal härter als Stahl.

- Sprödigkeit: Aufgrund seiner Sprödigkeit kann Wolframkarbid bei Stößen oder plötzlichen Belastungen brechen und erfordert daher eine besondere Handhabung.

- Dichte: 15 g/cm³, deutlich höher als bei anderen Materialien, was zu seiner Stabilität beim Schneiden beiträgt.

Anwendungen:

- Präzisionsschneiden: Wird in Branchen verwendet, in denen hochpräzise Schnitte erforderlich sind, beispielsweise in der Elektronik oder bei der Herstellung von Luft- und Raumfahrtkomponenten.

- Bergbau und Bohrungen: Aufgrund seiner überragenden Härte und seiner Fähigkeit, extremer Abnutzung standzuhalten, ist Wolframkarbid das Material der Wahl für Bohrwerkzeuge.

Wartungstipps:

Wolframkarbid erfordert sorgfältige Handhabung, um Risse zu vermeiden, insbesondere bei Stoßbelastungen. Die richtige Lagerung und Handhabung sind entscheidend für eine lange Lebensdauer der Klinge.

1.8 Keramische Werkstoffe

Übersicht und Funktionen

Keramische Werkstoffe, insbesondere Zirkonoxid und Siliziumnitrid, sind bekannt für ihre extrem hohe Härte (typischerweise etwa 8,5 bis 9 auf der Mohs-Skala), überlegene Verschleißfestigkeit, Und chemisch inerte EigenschaftenKeramikmesser bleiben länger scharf als die meisten Metallklingen und eignen sich daher ideal für Anwendungen, die hohe Präzision erfordern. Ihre Härte ist etwa dreimal so hoch wie die von Edelstahl, was sie zur ausgezeichneten Wahl für das Schneiden weicherer Materialien wie Obst, Gemüse und bestimmter Kunststoffe macht.

Anwendungen

Keramikmesser werden am häufigsten in der Lebensmittelverarbeitung verwendet, insbesondere zum Schneiden weicher Materialien, bei denen Präzision wichtig ist. Sie werden auch häufig verwendet in Pharmazeutika und Laboranwendungen, wo das Risiko einer Kontamination durch metallische Partikel vermieden werden muss. Darüber hinaus werden sie eingesetzt in der Elektronik Industrie zum sauberen Schneiden von weichen Gummi- und Kunststoffteilen.

- Lebensmittelverarbeitung: Schneiden von empfindlichen Lebensmitteln wie Tomaten, Fisch und Käse, bei denen eine minimale Oxidation oder Zerkleinerung erwünscht ist.

- Pharmazeutika: Schneiden oder Aufschneiden empfindlicher Arzneimittel oder Verpackungsmaterialien, bei denen eine Verunreinigung durch Metall befürchtet wird.

Technische Einblicke und Branchendaten

Keramikmesser haben eine hohe Korrosionsbeständigkeit (sogar besser als Edelstahl), wodurch sie sich hervorragend für den Einsatz in sauren Umgebungen (wie beim Schneiden von Zitrusfrüchten) oder in der Lebensmittelindustrie eignen, wo Hygiene von entscheidender Bedeutung ist. Keramikklingen sind typischerweise nicht reaktiv und verändert weder Geschmack noch Farbe der Lebensmittel.

Obwohl die Härte von Keramikklingen ein großer Vorteil ist, sind sie spröde, und somit Stoßfestigkeit ist einer ihrer größten Nachteile. Untersuchungen zeigen, dass Keramik aufgrund ihrer starren und nicht dehnbaren Struktur bei starker Belastung brechen kann. Studien zeigen auch, dass Keramikklingen zwar zunächst länger scharf bleiben, bei unsachgemäßer Handhabung jedoch zu katastrophalen Versagen (z. B. Rissen oder Brüchen) neigen.

Wartung

- Vermeiden Sie das Fallenlassen oder Keramikmesser starken Stößen aussetzen.

- Obwohl sie nicht rosten, müssen sie sorgfältig aufbewahrt um Schäden zu vermeiden.

- Regulär Reinigung mit warmem Seifenwasser sorgt für Hygiene, aber Scheuermittel sollten vermieden werden, da sie die Oberfläche zerkratzen können.

1.9 Titanlegierungen

Übersicht und Funktionen

Titanlegierungen, insbesondere Klasse 5 (Ti-6Al-4V), bestehen aus 90% Titan zusammen mit 6% Aluminium und 4% Vanadium. Diese Legierungen sind bekannt für ihre ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, Sein leicht dennoch hoch dauerhaft und korrosionsbeständigDas Material ist natürlich beständig gegen Rost und Korrosionund hat eine Dichte von ca. 4,43 g/cm³, deutlich leichter als Stahl (7,8 g/cm³).

Anwendungen

Titanlegierungen werden häufig in Branchen eingesetzt, in denen Gewicht, Stärke, Und Beständigkeit gegen raue Umgebungen sind von entscheidender Bedeutung. Sie werden häufig in der Luft- und Raumfahrt, bei medizinischen Implantaten und hochwertigen industriellen Schneidwerkzeugen eingesetzt.

- Luft- und Raumfahrt: Wird aufgrund seiner hohen Festigkeit und seines geringen Gewichts zum Präzisionsschneiden von Flugzeugkomponenten verwendet.

- Medizinisch: Titanmesser werden aufgrund ihrer nichtreaktiven Eigenschaften und Biokompatibilität in der Chirurgie, insbesondere in der Orthopädie, verwendet.

- Lebensmittelindustrie: Titanklingen werden zum Schneiden empfindlicher Lebensmittel verwendet, insbesondere in Umgebungen, in denen ein hohes Maß an Hygiene und Reaktionsfreiheit erforderlich ist.

Technische Einblicke und Branchendaten

Titanlegierungen zeichnen sich durch extreme Temperaturbeständigkeit (bis zu 600°C), wodurch sie für Hochtemperatur-Schneidanwendungen geeignet sind. Studien zeigen, dass Titan in der Lage ist, rauen Umweltbedingungen standzuhalten, einschließlich der Einwirkung von Meerwasser und Chlor, was normalerweise herkömmliche Metallklingen beschädigen würde.

Darüber hinaus sind Titanklingen extrem langlebig, mit Verschleißfestigkeit vergleichbar mit hochwertigen rostfreien Stählen. Untersuchungen der Internationale Titanvereinigung zeigt, dass Titanlegierungen eine höhere Zugfestigkeit (etwa 900 MPa) als viele andere Materialien, die in Industriemessern verwendet werden.

Wartung

- Routinemäßige Reinigung mit mildem Reinigungsmittel und einem weichen Tuch.

- Regelmäßige Kontrollen, um sicherzustellen, dass keine Korrosionsstellen.

- Achten Sie beim Schneiden von Lebensmitteln darauf, dass das Messer nach jedem Gebrauch gründlich desinfiziert wird, um mikrobielles Wachstum zu verhindern.

- Exposition vermeiden extremen Stößen oder Abrieb ausgesetzt, um die Integrität der Klinge zu erhalten.

1.10 Nylon und Kunststoffe

Übersicht und Funktionen

Die für Industriemesser verwendeten Materialien Nylon und Kunststoff fallen typischerweise unter die Thermoplast Kategorie, wie zum Beispiel Polypropylen (PP), Polyethylen (PE), Und Nylon (PA). Diese Materialien sind leicht, haben eine hohe chemische Beständigkeitund sind ideal für Umgebungen, in denen Metallverunreinigungen müssen vermieden werden. Sie haben niedrige Reibungskoeffizienten, was ein sanftes Schneiden weicherer Materialien ermöglicht.

Anwendungen

Nylon- und Kunststoffmesser werden häufig in Branchen verwendet, in denen die Sicherheit des Produkts Das Schneiden ist von größter Bedeutung, insbesondere bei Anwendungen, bei denen Lebensmittel oder Arzneimittel geschnitten werden.

- Lebensmittelindustrie: Bei der Fleischverarbeitung, beim Gemüseschneiden oder in der Lebensmittelzubereitung werden häufig Messer aus Kunststoff verwendet, um eine Verunreinigung durch Metallpartikel zu vermeiden.

- Pharmazeutika: Zum Schneiden oder Handhaben von Arzneimittelverpackungen und Tabletten sind nichtmetallische Messer unerlässlich, um die Integrität des Produkts zu wahren.

- Verpackung: Kunststoffmesser werden auch zum Schneiden oder Formen von Verpackungsmaterialien wie Weichkunststoffen und Folien verwendet.

Technische Einblicke und Branchendaten

Kunststoffmesser haben erhebliche chemische Beständigkeit, insbesondere gegen Öle, Säuren und Basen. Polyethylen (PE) und Polypropylen (PP) haben Zugfestigkeiten von rund 20-30 MPa, die für leichte Aufgaben ausreichen. Industriestandards wählen oft Nylon für Aufgaben, die erfordern mäßige Stärke und Haltbarkeit, mit Nylon 6/6 ist eine häufige Wahl aufgrund seiner hohe Abriebfestigkeit und Zugfestigkeit von bis zu 90 MPa.

Doch ihre Spitzenhaltbarkeit ist niedriger als die von Metallmessern und sie eignen sich am besten für leichte bis mittelschwere Anwendungen, bei denen Flexibilität und Verschmutzungsresistenz Vorrang vor der Schneideffizienz haben.

Wartung

- Waschen mit warmem Wasser und mildem Reinigungsmittel reicht normalerweise aus, um diese Messer sauber zu halten.

- Sie sollten in trockenen Umgebungen gelagert um die Aufnahme von Feuchtigkeit zu verhindern, die das Material schwächen könnte.

- Regulär Sichtprüfungen sollte durchgeführt werden, um sicherzustellen, dass die Klingenoberfläche nicht reißt oder beschädigt wird, insbesondere in Umgebungen, in denen mit Lebensmitteln gearbeitet wird.

2. Wichtige Faktoren bei der Wahl des richtigen Messermaterials

Die Wahl des geeigneten Materials für Industriemesser hängt von mehreren Faktoren ab, die sich maßgeblich auf Schneidleistung, Wirtschaftlichkeit und Haltbarkeit auswirken können. Hier finden Sie eine detaillierte Analyse der zu berücksichtigenden Faktoren:

2.1 Schneidanforderungen

Je nach Schneidaufgabe bieten unterschiedliche Materialien spezifische Vorteile. Zum Beispiel:

- Schärfe und Schnitthaltigkeit: Kohlenstoffstahl und Wolframkarbid zeichnen sich durch scharfe, langlebige Kanten aus und eignen sich daher ideal für Aufgaben wie das Schneiden von Metallen oder dicken Materialien.

- Korrosionsbeständigkeit: Edelstahl und Aluminiumlegierungen sind für Anwendungen unverzichtbar, bei denen Rost und Korrosion die Qualität der Arbeit beeinträchtigen könnten, beispielsweise in der Lebensmittel- und Pharmaindustrie.

- Präzisionsschneiden: Keramik- und Verbundwerkstoffe werden häufig für hochpräzise Aufgaben verwendet, bei denen eine rasiermesserscharfe Schneide erforderlich ist, ohne dass dabei Kompromisse bei der Festigkeit eingegangen werden müssen.

Branchenempfehlung:

- Hochleistungsanwendungen: Werkzeugstähle und hochchromhaltige Stähle werden häufig für Arbeiten mit harten Materialien wie Stahl oder Verbundwerkstoffen empfohlen. Diese Materialien behalten auch bei starker Beanspruchung ihre Schärfe über längere Zeiträume.

- Leichte oder empfindliche Anwendungen: Materialien wie Aluminium und Nylon sind ideal, wenn der Schneidvorgang weniger Kraft erfordert und das zu schneidende Material weicher oder empfindlicher ist.

2.2 Umgebungsbedingungen

Die Umgebung, in der Industriemesser eingesetzt werden, spielt eine entscheidende Rolle bei der Materialauswahl. Faktoren wie Temperatur, Luftfeuchtigkeit und Chemikalieneinwirkung können die Leistung beeinflussen:

- Temperaturbeständigkeit: Werkzeugstähle und Wolframkarbid eignen sich ideal für Hochtemperaturumgebungen, in denen die Erhaltung von Härte und Festigkeit entscheidend ist. Insbesondere Wolframkarbid behält seine Härte selbst bei Temperaturen über 500 °C.

- Feuchtigkeit und chemische Belastung: Edelstahl und Aluminiumlegierungen sind äußerst widerstandsfähig gegen Rost und Korrosion durch Feuchtigkeit und Chemikalien und eignen sich daher ideal für die Lebensmittelverarbeitung, den Meeresbereich und die chemische Produktion.

2.3 Wartungsanforderungen

Die Wartung ist oft ein entscheidender Faktor für die Lebensdauer und Leistung von Industriemessern. Bestimmte Materialien erfordern mehr Aufmerksamkeit als andere, um ihre Wirksamkeit zu erhalten:

- Rostfreier Stahl: Muss regelmäßig gereinigt werden, erfordert aber im Vergleich zu anderen Materialien im Allgemeinen nur minimalen Wartungsaufwand. Eine regelmäßige Überprüfung auf Korrosion oder Flecken genügt, um die Leistung zu erhalten.

- Kohlenstoffstahl: Muss regelmäßig geölt werden, um Rost zu vermeiden. Regelmäßiges Schärfen ist wichtig, um die Schärfe zu erhalten und unnötigen Verschleiß zu vermeiden.

- Wolframkarbid: Obwohl diese Messer äußerst langlebig sind, müssen sie mit Vorsicht behandelt werden, um Absplitterungen oder Brüche zu vermeiden. Außerdem sollten sie regelmäßig auf Risse überprüft werden.

3. Techniken zur Verbesserung der Klingenhaltbarkeit

Haltbarkeit und Leistungssteigerung sind entscheidend für die Lebensdauer von Industriemessern. Hier untersuchen wir einige fortschrittliche Techniken zur Verbesserung der Haltbarkeit und Funktionalität von Industriemessern.

3.1 Wärmebehandlung

Die Wärmebehandlung ist eine der effektivsten Methoden, um die Eigenschaften von Industriemessern zu verbessern. Dabei wird das Material auf eine hohe Temperatur erhitzt und anschließend schnell abgekühlt (abgeschreckt), um Härte und Verschleißfestigkeit zu erhöhen. Dies ist besonders vorteilhaft für Werkzeugstähle, Kohlenstoffstähle und hochchromhaltige Stähle.

- Abschrecken: Dieser Prozess erhöht die Härte durch schnelles Abkühlen des Materials und stellt sicher, dass das Messer seine Schärfe über lange Zeit behält.

- Anlassen: Nach dem Abschrecken wird durch Anlassen die Sprödigkeit verringert und die Zähigkeit verbessert, wodurch das Messer widerstandsfähiger gegen Stöße und Ermüdung wird.

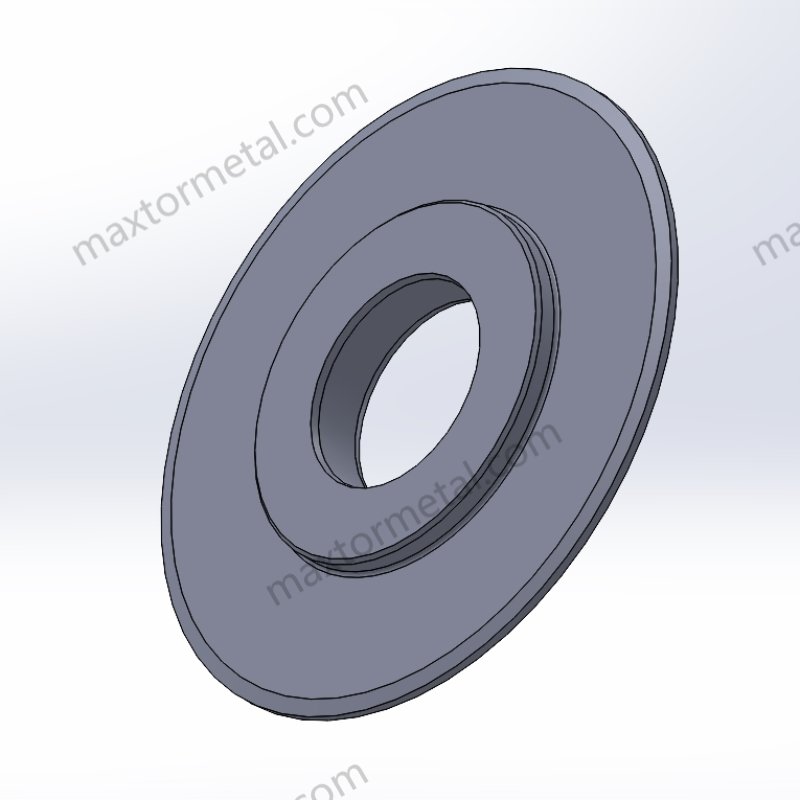

3.2 Oberflächenbehandlung und Beschichtungen

Die Beschichtung von Industriemessern mit speziellen Materialien kann deren Verschleißfestigkeit, Korrosionsbeständigkeit und Lebensdauer deutlich verbessern. Einige beliebte Beschichtungen sind:

- Titannitrid (TiN)-Beschichtung: TiN ist aufgrund seiner hohen Härte (ca. 2.200 HV) und Korrosionsbeständigkeit eine häufig verwendete Beschichtung für Industriemesser. Es reduziert die Reibung, was zu längeren Schnittzeiten und seltenerem Schärfen führt.

- Chromnitrid (CrN)-Beschichtung: Eine weitere gängige Beschichtung, die eine hervorragende Verschleiß- und Korrosionsbeständigkeit bietet, insbesondere in aggressiven Schneidumgebungen.

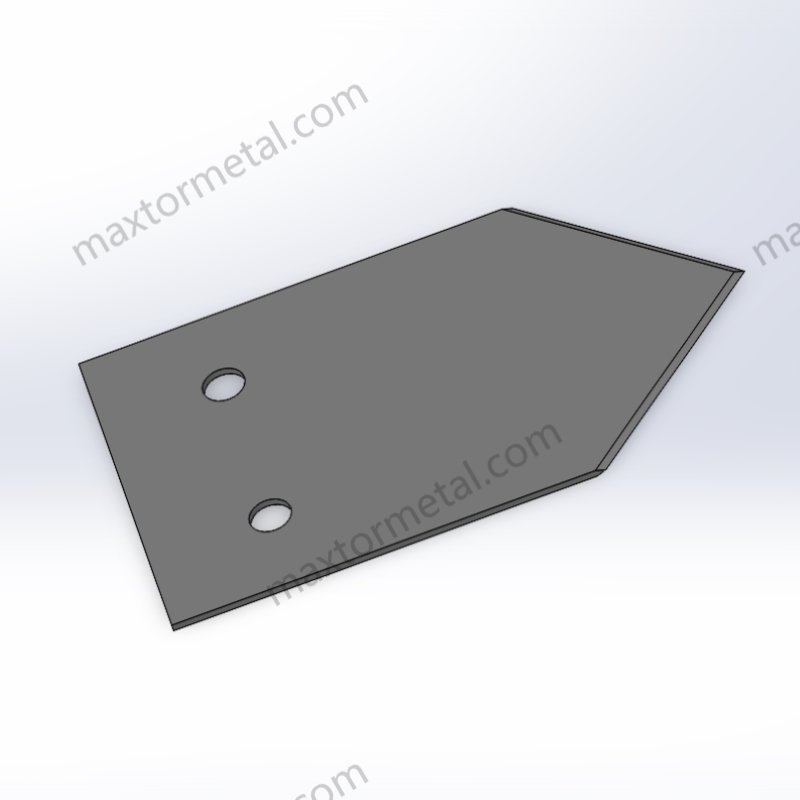

3.3 Messerdesign und -geometrie

Die Geometrie einer Messerklinge ist entscheidend für ihre Leistung, insbesondere hinsichtlich Schneidleistung und Haltbarkeit. Wichtige Faktoren sind:

- Klingenwinkel: Je schärfer der Klingenwinkel, desto feiner der Schnitt, aber auch die Haltbarkeit kann dadurch beeinträchtigt werden. Es muss ein Gleichgewicht zwischen Schärfe und Langlebigkeit gefunden werden.

- Verstärkte Bereiche: Bestimmte Bereiche der Klinge, wie beispielsweise der Rücken und die Basis, sollten verstärkt werden, um Schäden bei starker Beanspruchung zu vermeiden.

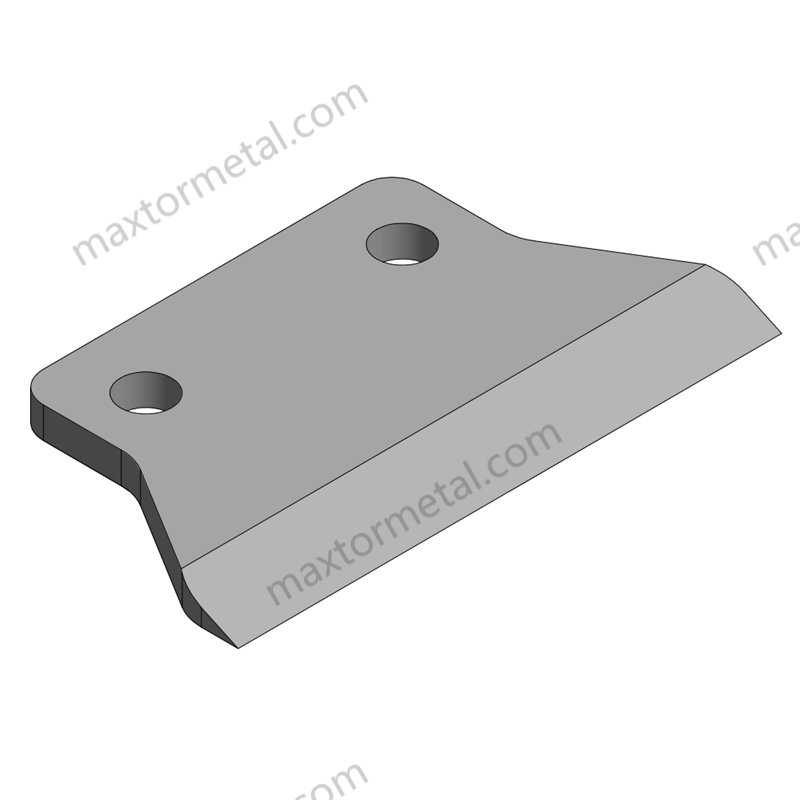

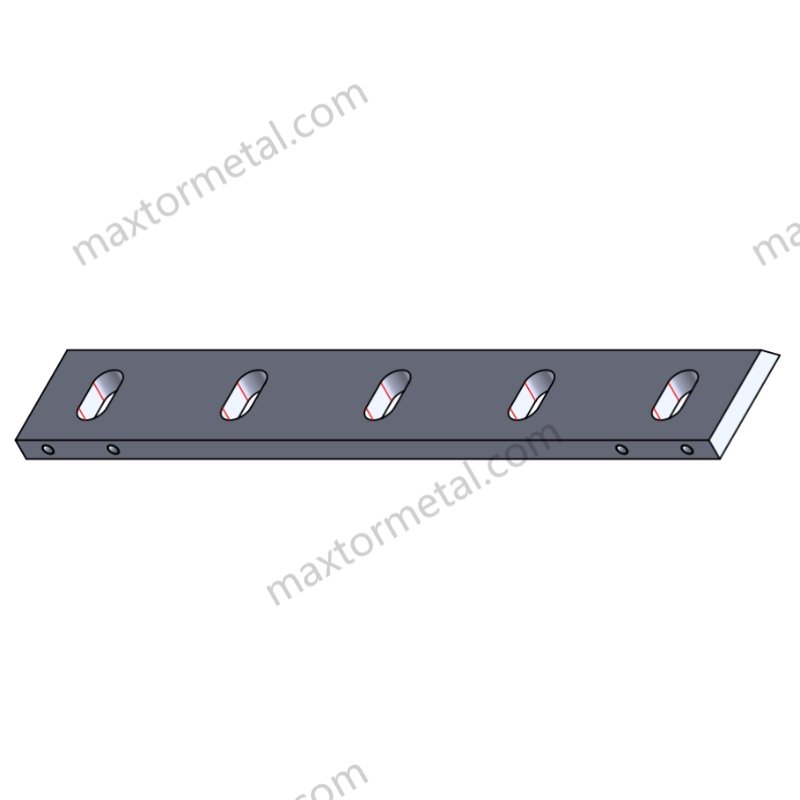

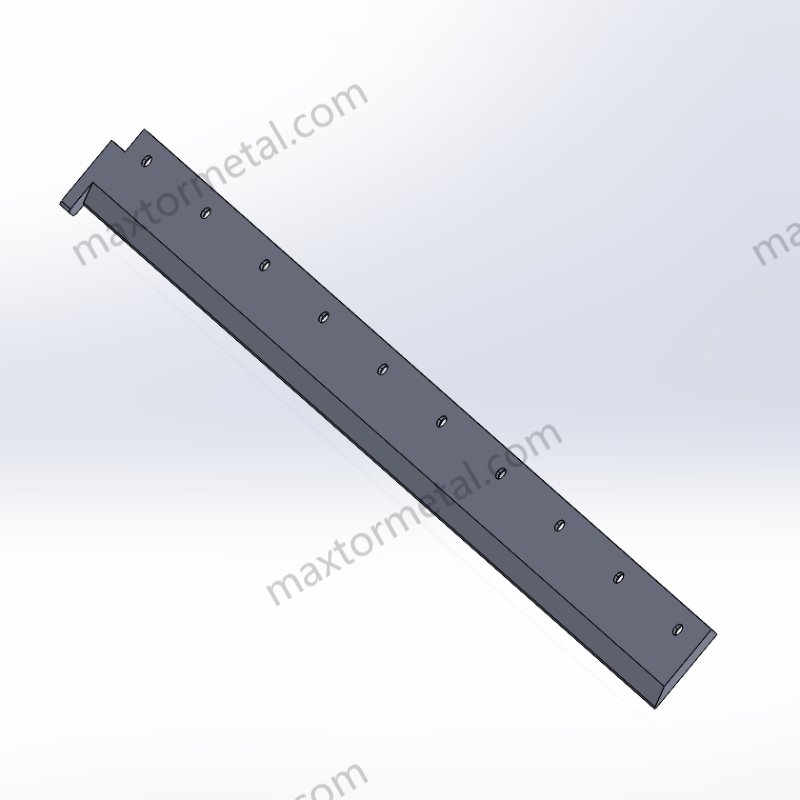

4. Nanjing Metal: Ihr Partner für individuelle Messerlösungen

Mit 18 Jahren Erfahrung ist Nanjing Metal auf die Entwicklung und Herstellung maßgeschneiderter Industriemesser spezialisiert. Unser Team liefert Lösungen für eine Vielzahl von Branchen, darunter Lebensmittelverarbeitung, Verpackung und Schwermaschinenbau.

Warum uns wählen?

- Erfahrung: Über 18 Jahre Branchenkenntnisse.

- Anpassung: Maßgeschneiderte Klingendesigns, die Ihren spezifischen Anforderungen entsprechen.

- Qualität: Hochwertige Materialien und fortschrittliche Fertigungstechniken.

Kontaktieren Sie uns noch heute für eine kostenlose Beratung oder um Ihre individuellen Messeranforderungen zu besprechen.

5. Schlussfolgerung

Die Wahl des richtigen Materials ist entscheidend für die maximale Leistung und Lebensdauer von Industriemessern. Von Edelstahl bis Wolframkarbid hat jedes Material seine Stärken und Schwächen. Wenn Sie Ihre Schneidanforderungen, Umgebungsbedingungen und Wartungsanforderungen kennen, können Sie die optimale Klinge für Ihre Anwendung auswählen.

Lassen Nanjing Metal Ihr zuverlässiger Partner bei der Herstellung hochwertiger, Cbenutzerdefinierte Industriemesser. Nehmen Sie noch heute Kontakt auf und steigern Sie Ihre Schneidleistung!

Eine Antwort