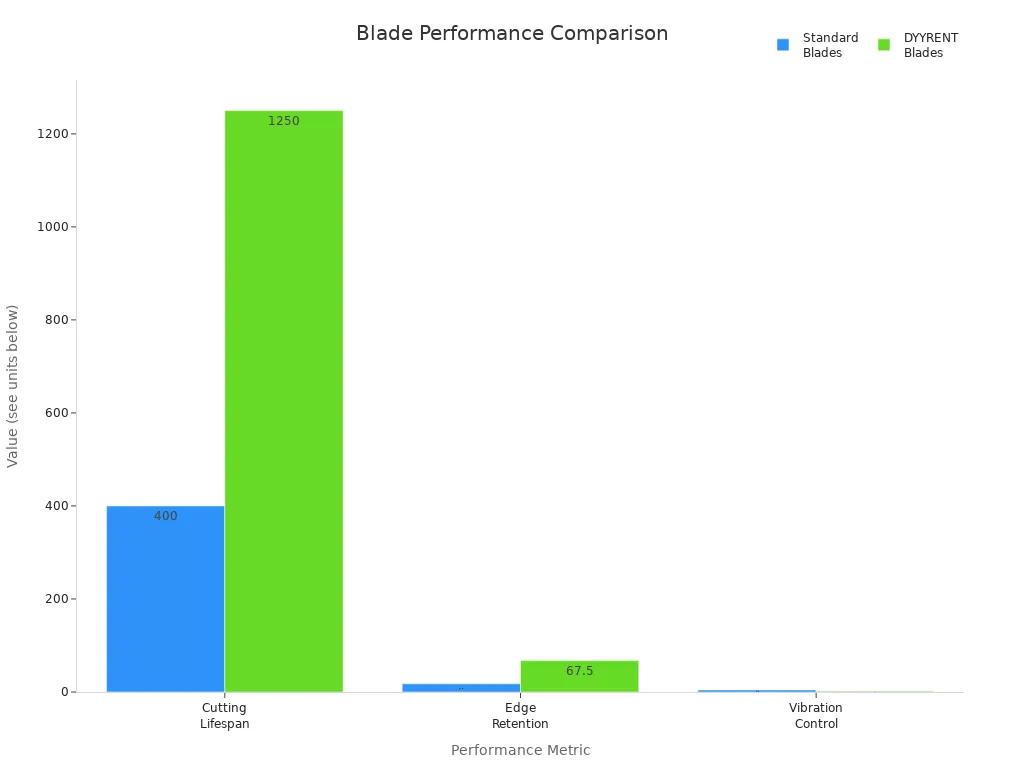

Bei der Auswahl von Perforierklingenmessern ist die Geometrie von Perforationsklingen spielt eine entscheidende Rolle. Faktoren wie Kantenwinkel, Zahnprofil, Dicke und Materialverträglichkeit beeinflussen die Perforationsleistung der Klinge. Die Anpassung der Klingengeometrie an Ihre spezifische Anwendung ermöglicht schnelleres Schneiden und sauberere Perforationen. Die folgende Tabelle zeigt, dass Eine Mehrwinkel-Perforationsklingengeometrie reduziert die Schneidzeit um fast die Hälfte und erzeugt weniger Hitzeschäden im Vergleich zu herkömmlichen Klingen.

| Parameter | Mehrwinkelklinge | Konventionelle Klinge | Statistische Signifikanz |

|---|---|---|---|

| Schnittzeit (Sekunden) | 46,0 ± 3,4 | 86,6 ± 17,3 | p < 0,001 |

| Max. Knochentemperatur (°C) | 32,3 ± 2,2 | 39,5 ± 4,1 | p < 0,001 |

Optimale Ergebnisse erzielen Sie durch die Verwendung der passenden Perforierklingengeometrie für Ihre Schneidaufgaben und die regelmäßige Wartung Ihrer Perforierklingenmesser.

Die wichtigsten Erkenntnisse

- Durch die Wahl der richtigen Klingenform, des richtigen Kantenwinkels, der richtigen Zahnform, der richtigen Dicke und des richtigen Materials schneiden Sie schneller und sauberer. Außerdem werden Ihre Schnitte gleichmäßiger.

- Für bestimmte Materialien und Arbeiten eignen sich verschiedene Klingentypen wie gerade, rotierende, gezahnte und kreisförmige Klingen am besten. Dies führt zu besseren Ergebnissen und verlängert die Lebensdauer der Klingen.

- Klingenmaterialien wie Hartmetall, Edelstahl und Werkzeugstahl beeinflussen die Stärke, Schärfe und Langlebigkeit einer Klinge. Wählen Sie das Material, das zu Ihren Schneidanforderungen passt.

- Mit speziell auf Ihr Material und Ihre Maschine abgestimmten Klingen erzielen Sie bessere Schnittergebnisse. Sie sparen außerdem Zeit und Geld.

- Durch Ändern der Klingenform und der Einstellungen wie Nutbreite, Perforationsradius und Kantenwinkel können die Klingen besser funktionieren und länger halten.

- Durch die Pflege der Klingen, indem Sie diese reinigen, auf Beschädigungen prüfen und rechtzeitig austauschen, bleiben die Schnitte präzise und die Maschinen sicher.

- Durch geschicktes Schneiden und sorgfältiges Beobachten der Werkzeuge halten die Klingen länger. Außerdem verringert sich der Kraftaufwand beim Schneiden, und die Arbeit wird stabiler.

- Wenn Sie bei der Auswahl und Pflege Ihrer Klingen die richtigen Regeln beachten, erzielen Sie bessere Schnitte und eine längere Lebensdauer der Klinge. Dies trägt dazu bei, dass Sie insgesamt besser arbeiten können.

Geometrie von Perforationsklingen

Kenntnisse über die Geometrie von Perforierklingen helfen Ihnen, besser zu schneiden. Sie helfen Ihnen auch, jedes Mal die gleichen guten Ergebnisse zu erzielen. Bei der Auswahl von Perforierklingenmessern sollten Sie auf einige wichtige Dinge achten. Diese Dinge sind Kantenwinkel, Zahnprofil, Dicke und Materialverträglichkeit. Jeder dieser Punkte verändert die Art und Weise, wie die Klinge mit Ihrem Material arbeitet. Sie entscheiden auch darüber, wie gut die endgültige Perforation aussieht.

Schlüsselfaktoren

Kantenwinkel

Der Kantenwinkel zeigt, wie scharf und robust Ihre Perforierklinge ist. Ein schärferer Kantenwinkel ermöglicht das Schneiden weicher Materialien und das Bohren kleiner Löcher. Wenn Sie zähe Materialien schneiden müssen, verlängert ein größerer Kantenwinkel die Lebensdauer der Klinge. Überlegen Sie, wie hart Ihr Material ist und wie tief Sie schneiden möchten. Denken Sie auch daran, was Sie schneiden. Wenn Sie den Abschrägungswinkel beispielsweise um 5° verkleinern, wird die Klinge 38% schärfer. Sie hält aber auch nicht so lange und verliert 45% ihrer Schärfe. Für einen besseren Anschnitt können Sie eine schärfere Schneide wählen. Für eine längere Lebensdauer der Klinge benötigen Sie jedoch möglicherweise eine weniger scharfe Schneide.

Zahnprofil

Das Zahnprofil bezeichnet die Form, den Abstand und die Anordnung der Zähne auf dem Sägeblatt. Dadurch verändern sich das Lochbild und die Reißfestigkeit des Materials. Fein gezackte Zähne reduzieren das Reißen der Oberfläche um 43%. Sägeblätter mit groben Hakenzähnen schneiden Gummi 15% schneller und halten 20% länger. Wählen Sie das Zahnprofil, das zu den gewünschten Löchern und der Materialstärke passt. Benutzerdefinierte Profile helfen Ihnen, das optimale Sägeblatt für spezielle Arbeiten zu finden. Das Schneiden wird schneller und gleichmäßiger.

Dicke

Die Sägeblattdicke beeinflusst die Steifigkeit des Sägeblatts und die Qualität der Löcher. Dünne Sägeblätter (0,4 mm) schneiden mit 180 m/min schnell, können aber mehr Material verschwenden und längere Ausfallzeiten verursachen. Dicke Sägeblätter schneiden langsamer, verschwenden aber weniger Material und müssen seltener angehalten werden. So bleibt Ihr Werkstück stabil. Verwenden Sie dünne Sägeblätter für saubere Schnitte in leichten Materialien. Verwenden Sie dicke Sägeblätter für schwere oder große Arbeiten. Die verwendete Maschine und die erforderliche Schnittgenauigkeit spielen bei der Wahl der Sägeblattdicke ebenfalls eine Rolle.

Material

Das Material Ihrer Perforierklingenmesser bestimmt ihre Stärke und Lebensdauer. Es bestimmt auch, welche Materialien Sie schneiden können. Werkzeugstahl, Schnellarbeitsstahl (HSS), Edelstahl und Hartmetall sind gängige Materialien. Wählen Sie Schnellarbeitsstahl oder Hartmetall für Arbeiten, bei denen die Klinge schnell verschleißt. Wählen Sie Edelstahl, wenn Sie Rost vermeiden müssen, z. B. in der Lebensmittel- oder Medizinbranche. Wo, wie oft und wie rau das Material ist, spielen eine Rolle. Die Wahl des richtigen Klingenmaterials trägt dazu bei, dass Ihre Klinge gut funktioniert und länger hält.

Auswirkungen auf die Leistung

Sie können überprüfen, wie gut Ihre Perforationsklingengeometrie funktioniert, indem Sie sich einige ansehen Leistungszahlen. Diese Zahlen zeigen, wie gut, schnell und gleichmäßig Ihre Schnitte sind. Die folgende Tabelle listet die am häufigsten verwendeten geometrischen Parameter bei der Klingenkonstruktion auf:

| Geometrische Parameter | Beschreibung |

|---|---|

| Tragflächendatenpunkte | 2D-Punkte, die die Querschnittsform des Tragflügels zeigen |

| Twist | Winkel zwischen der Tragflächenbasis und einem Kreis in der Rotorebene |

| Rechen | Wie weit bewegen sich die Blattabschnitte entlang der Rotorachse? |

| Schiefe | Wie weit bewegen sich die Blattabschnitte seitlich von der Rotorachse? |

| Kegelverteilung | Wie sich die Klinge entlang ihrer Länge biegt oder verjüngt |

| Vorderkante | Die Vorderkante des Tragflügels, wichtig für die Luftleistung |

| Hinterkante | Die Hinterkante des Tragflügels, normalerweise scharf |

| B-Spline-Kurven und -Flächen | Mathematische Formen für die exakte Modellierung von Schaufeloberflächen |

Kleine Änderungen in der Klingengeometrie führen zu gleichmäßigeren Perforationen. Die folgende Tabelle zeigt, wie sich Kantenwinkel, Zahnprofil, Dicke und Materialverträglichkeit auf die Perforationsqualität auswirken:

| Blattgeometriefaktor | Quantitativer Einfluss auf die Perforationskonsistenz | Erläuterung |

|---|---|---|

| Kantenwinkel | 5° kleinerer Abschrägungswinkel macht die Klinge 38% schärfer, aber 45% weniger haltbar | Scharfe Kanten schneiden zunächst besser, nutzen sich aber schneller ab, sodass die Schnitte mit der Zeit ungleichmäßiger werden |

| Zahnprofil und Teilung | Feine gezackte Zähne schneiden die Oberfläche um 43%; grobe Hakenzahnklingen schneiden Gummi 15% schneller und halten 20% länger | Die Zahnform verändert die Art und Weise, wie das Sägeblatt das Material greift, wodurch weniger Fehler und schnellere, längere Schnitte möglich werden. |

| Klingenstärke | Dünne Klingen (0,4 mm) schneiden mit 180 m/min, verschwenden aber 1,8% mehr Material und verursachen jede Woche 2 Stunden Ausfallzeit; dicke Klingen schneiden langsamer, verschwenden aber weniger Material und müssen weniger oft anhalten. | Die Dicke verändert die Geschwindigkeit und Schnittqualität, was sich auf den Abfall und die Stabilität Ihrer Arbeit auswirkt |

| Materialverträglichkeit | Kunststoffe: große Teilung, hoher Abschrägungswinkel, um Reibung und Schmelzen zu verhindern; Metals: dicke Hartmetallklingen mit steilen Abschrägungen für mehr Festigkeit | Die auf das Material abgestimmte Klingengeometrie verhindert Reibung und Verschleiß und ermöglicht präzisere Schnitte |

Sie können auch anhand von Leistungszahlen erkennen, wie gut Ihre Perforierklingenmesser funktionieren:

| Leistungsmetrik | Beschreibung / Auswirkung |

|---|---|

| Energieverbrauch | Scharfe Bohrlöcher verbrauchen 30–40% Energie und Klingen 60–70%, beides beeinträchtigt die Schneidleistung. |

| Volumenstrom | Anzahl und Größe der Bohrungen verändern die Durchflussrate; ein höherer Durchfluss bedeutet weniger Wärme. |

| Schärfe der Klingen und Bohrungen | Dies sind wichtige Gründe für den Energieverbrauch und die Produktqualität. |

| Temperaturanstieg beim Schneiden | Bei Lochplatten-Messer-Sets niedriger als bei reinen Messer-Sets, da hier weniger Reibungswärme entsteht. |

| Übersetzungsverhältnis von Lochplatten | Das beste Verhältnis für eine gute Mischung und kleinere Stücke ist 1:6–1:4. |

| Strukturelle und sensorische Produkteigenschaften | Wird anhand der Messergeometrie und der Art und Weise, wie Sie die Klinge verwenden, überprüft. |

| Echtzeit-Überwachungsparameter | Beinhaltet Verschleiß, Schnittkraft und Materialwiderstand mithilfe intelligenter Sensoren (neue Messmethoden). |

Nanjing MetalDie Perforierklingenmesser von erfüllen hohe Ansprüche an Präzision und Robustheit. Ihre Klingen ermöglichen gleichmäßige Schnitte und sind langlebig. Sie profitieren von einem besseren Klingendesign, strengen Kontrollen und maßgeschneiderten Klingen für Ihre Bedürfnisse.

Sie sehen, dass sorgfältige Klingenherstellung und eine gute Klingengeometrie die Lebensdauer der Klingen verlängern. Sie bleiben außerdem länger scharf und wackeln weniger. Diese Änderungen helfen Ihnen, besser zu schneiden, bessere Produkte herzustellen und Geld zu sparen.

Hinweis: Wenn Sie Perforierklingenmesser mit der richtigen Geometrie auswählen, arbeiten Sie schneller und behalten stets die gleiche Produktqualität bei.

Arten von Perforierklingenmessern

Perforierklingen gibt es in verschiedenen Ausführungen. Jede Ausführung ist für eine bestimmte Aufgabe und Maschine geeignet. Wählen Sie die passende Klinge für Ihr Material und Ihre Anforderungen. Die gängigsten Ausführungen sind gerade, rotierende, gezahnte und kreisförmige Klingen. Für spezielle Aufgaben gibt es auch Sonderanfertigungen.

Gerade und drehbar

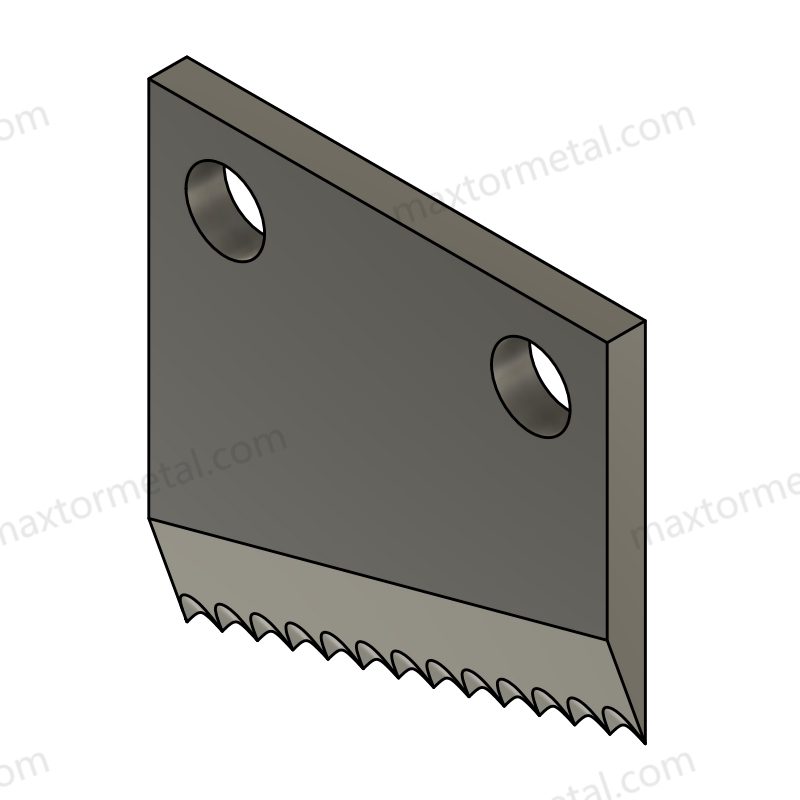

Gerade Perforierklingen

Gerade Perforierklingen haben eine flache Schneide. Sie eignen sich für gerade Schnitte. Sie eignen sich am besten für Verpackungen, Papier und Folien. Sie erzeugen saubere, gerade Linien. Gerade Klingen schneiden dicke Materialien wie Bleche und Bewehrungsstahl. Sie eignen sich für präzise Schnitte.

| Besonderheit | Gerade Klingen | Rotationsklingen |

|---|---|---|

| Klingendesign | Flache Kante; gut für dicke Materialien | Rund, dreht sich; am besten für dünne Materialien |

| Schneidmechanismus | Ein gerader Schnitt | Dreht sich für schnelles, wiederholtes Schneiden |

| Schnittgeschwindigkeit und Effizienz | Langsamer; besser für dicke oder kleine Aufträge | Schneller; gut für viele Schnitte |

| Anwendung | Metal Bleche, Betonstahl, dicke Platten | Dünne Metalle, Folien, Streifen, Filme, Papier |

| Verschleiß und Wartung | Ungleichmäßiger Verschleiß; muss häufiger geschärft werden | Gleichmäßiger Verschleiß; weniger Schärfen erforderlich |

| Haltbarkeit und Langlebigkeit | Ändert sich mit dem, was Sie schneiden | Hält länger mit Wärmebehandlungen |

| Schnittqualität | Saubere, exakte Schnitte bei dicken Gegenständen | Sauberere Schnitte, weniger Abfall bei dünnen Dingen |

Gerade Klingen ermöglichen gute Schnitte. Sie müssen häufig geschärft werden, da sie sich ungleichmäßig abnutzen. Sie eignen sich am besten für kleine Arbeiten oder dicke Gegenstände.

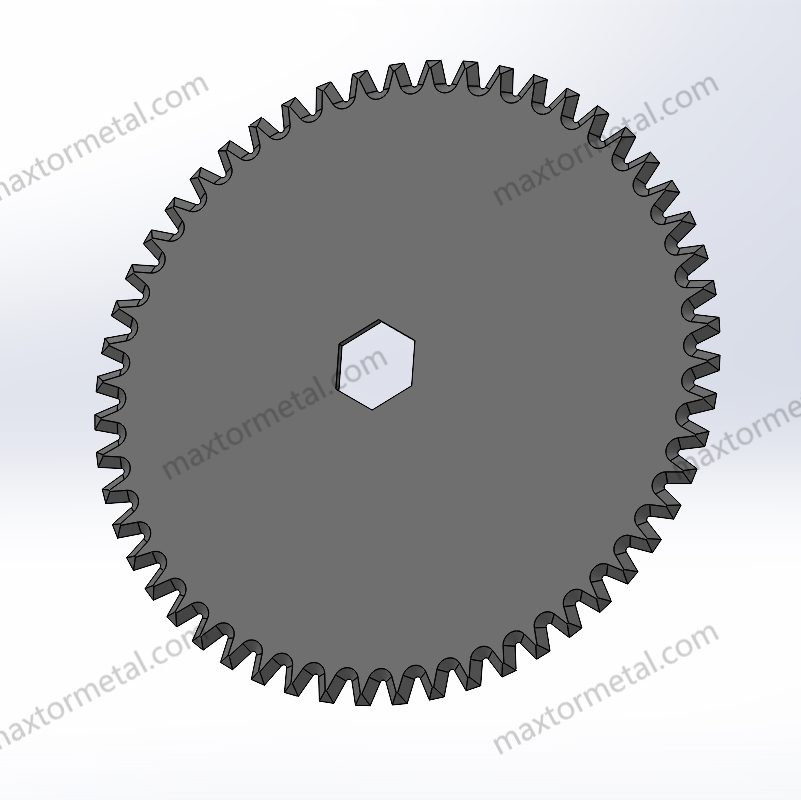

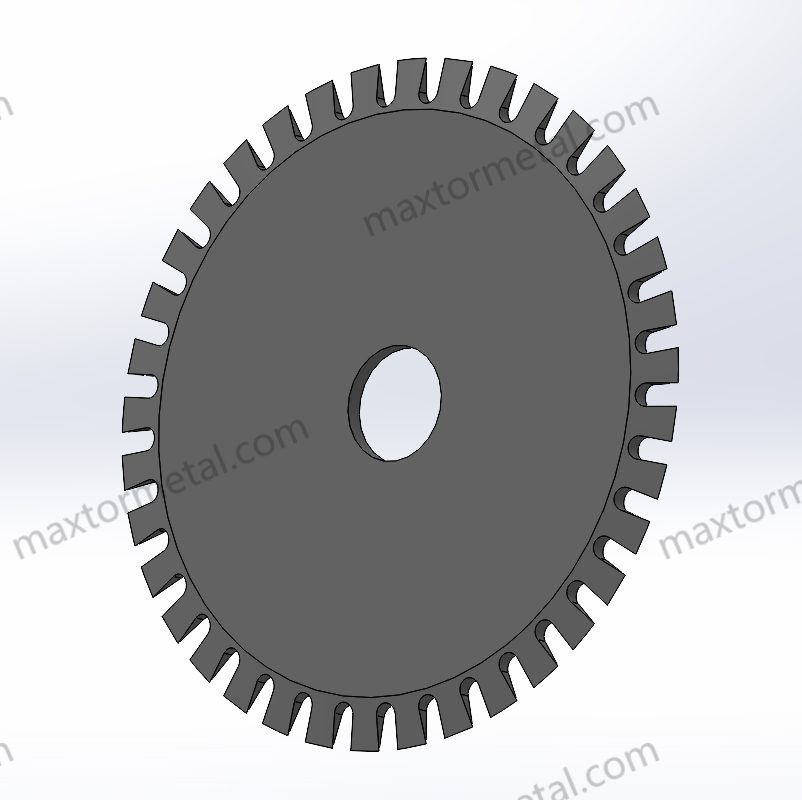

Rotierende Perforationsklingen

Rotationsperforationsklingen drehen sich auf einer Welle. Sie eignen sich für schnelles, unterbrechungsfreies Schneiden. Diese Klingen passen in Maschinen, die selbstständig arbeiten. Rotationsklingen eignen sich am besten für dünne Materialien wie Folie, Filme und Papier. Sie schneiden schneller und sparen Zeit. Rotationsklingen halten länger, da sie wärmebehandelt sind. Sie müssen sie seltener reparieren und erzeugen sauberere Schnitte mit weniger Abfall.

Gezahnt und kreisförmig

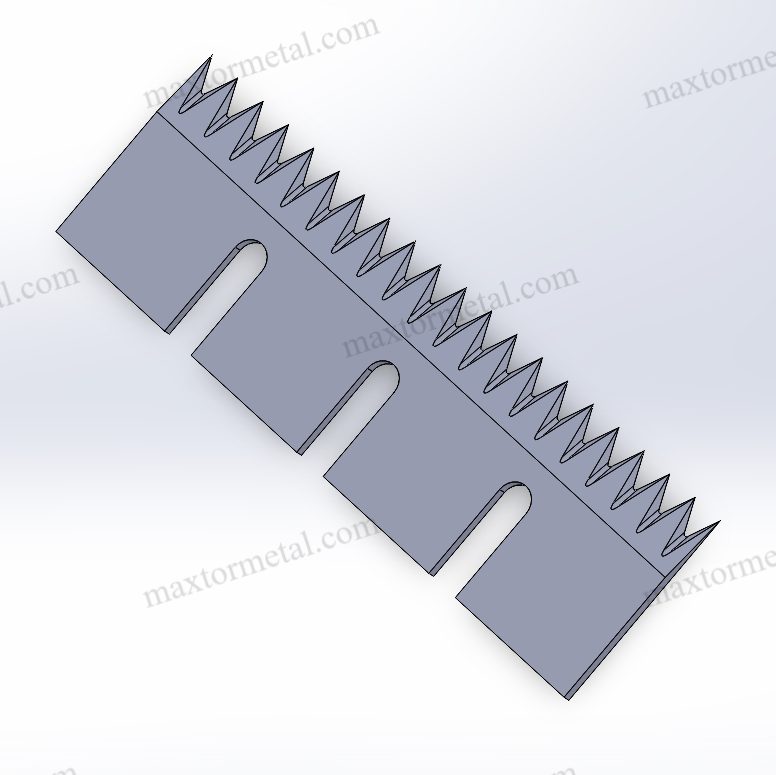

Gezahnte Klingen

Gezahnte Perforierklingen haben gezackte Kanten. Sie werden zum Schneiden kleiner Schnitte oder Löcher verwendet. Mit diesen Klingen lassen sich leicht reißbare Linien erzeugen. Man findet sie beispielsweise in Tickets, Etiketten und Verpackungen. Gezahnte Klingen eignen sich gut, wenn Dinge leicht reißbar sein sollen. Sie können zwischen feinen und großen Zähnen wählen. Feine Zähne verhindern, dass die Oberfläche reißt. Große Zähne schneiden Gummi schneller und halten länger.

- Gezahnte Klingen erzeugen saubere Perforationsmuster.

- Sie wählen die Zahnform passend zu Ihrem Material und Ihrer Verarbeitung.

- Das richtige Zahndesign ermöglicht Ihnen schnelleres Schneiden und weniger Ausfallzeiten.

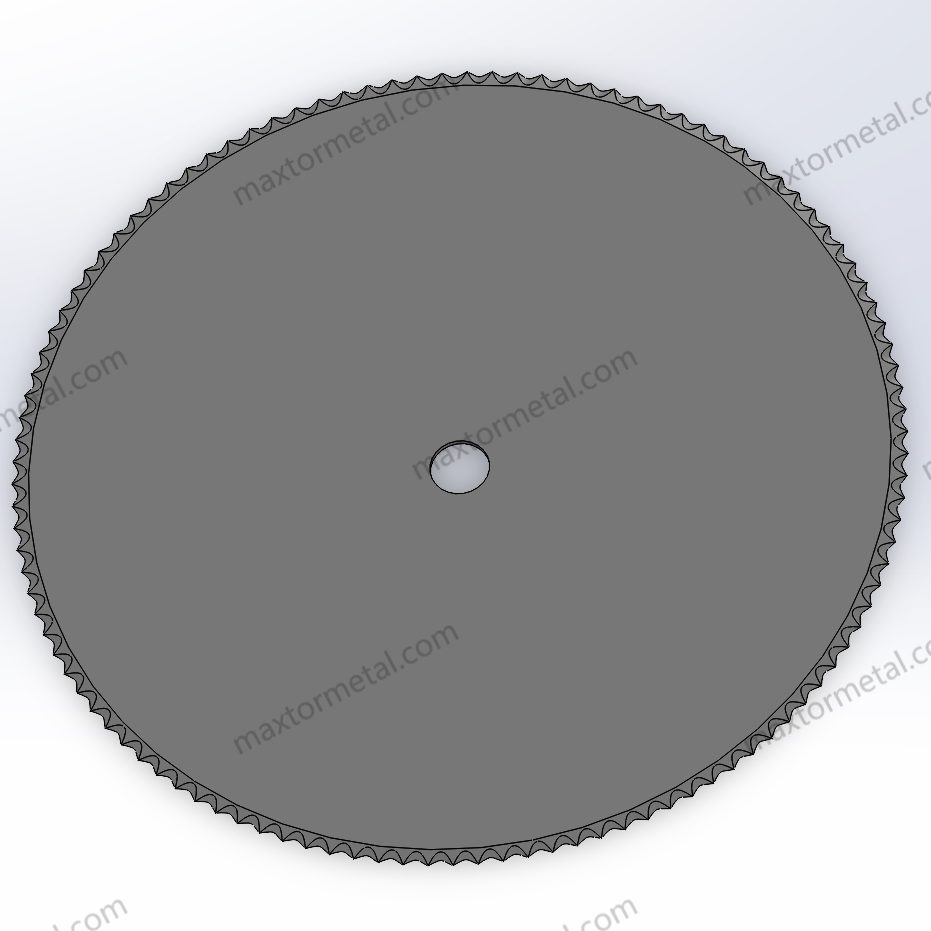

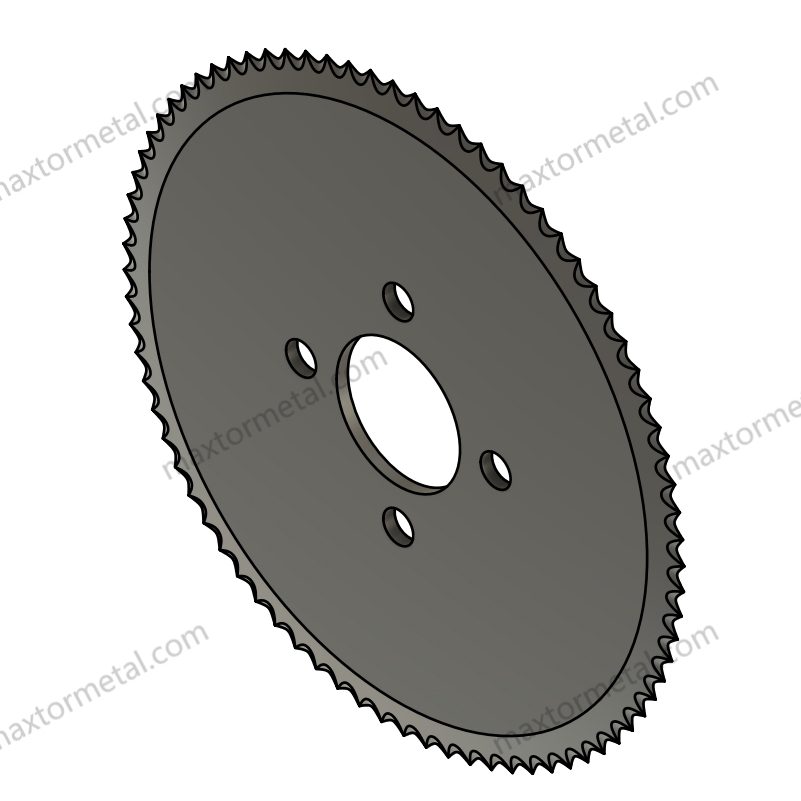

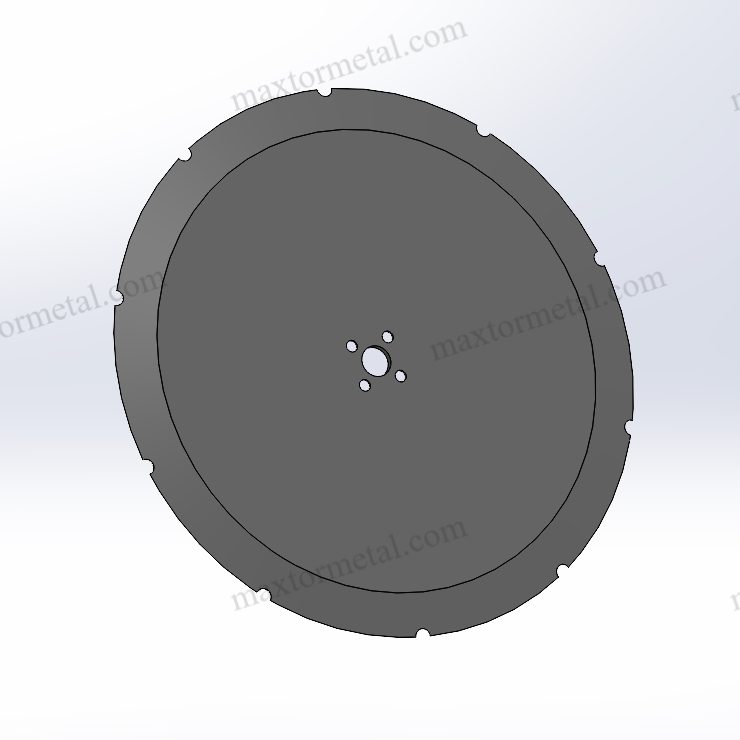

Kreissägeblätter

Kreisperforierklingen sind rund. Sie werden für Drehschnitte und Perforationen verwendet. Kreisklingen können glatt oder gezahnt sein. Sie werden überall dort eingesetzt, wo schnelle, kontinuierliche Schnitte erforderlich sind. Kreisklingen eignen sich gut für Textilien, Verpackungen und Etiketten. Sie ermöglichen eine gleichmäßige Perforation und hohe Leistung.

- Kreissägeblätter passen zu Maschinen, die sich drehen.

- Wählen Sie glatte Kanten für saubere Schnitte oder gezahnte für einfaches Reißen.

- Kreissägeblätter helfen Ihnen, ein gleichmäßiges Arbeitstempo beizubehalten.

Benutzerdefinierte Optionen

OEM/ODM-Anpassung

Sie erhalten maßgeschneiderte Perforierklingen für Ihre Bedürfnisse. Nanjing Metal fertigt maßgeschneiderte Klingen. Sie wählen Klingenform, Zahntyp und Lochmuster. Maßgefertigte Klingen eignen sich optimal für Ihr Material, Ihre Maschine und Ihre Geschwindigkeit. Spezialmaschinen wie CNC-Maschinen und Schleifmaschinen sorgen für scharfe und präzise Klingen.

Maßgefertigte Klingen schneiden besser und halten länger. Sie erhalten Klingen, die genau zu Ihren Maschinen passen. Spezielle Beschichtungen wie Titannitrid oder diamantähnlicher Kohlenstoff machen die Klingen härter und glatter. Sie sparen Zeit beim Klingenwechsel und erzielen stabile Ergebnisse.

| Aspekt | Details |

|---|---|

| Materialien | Schnellarbeitsstahl, Hartmetall, Edelstahl, Keramik |

| Beschichtungen | Titannitrid, diamantähnlicher Kohlenstoff, Chrom |

| Merkmale | Sorgfältig hergestellt, bleibt scharf, glatte Oberfläche |

| Haltbarkeit | Besser gegen Verschleiß und Hitze |

| Kompatibilität | Kann für viele Maschinen und Materialien hergestellt werden |

| Anwendungsvorteile | Mehr Arbeit erledigt, weniger Unterbrechungen, spart Geld |

| Umweltauswirkungen | Klingen halten länger, also weniger Abfall |

Materialoptionen

Sie können aus vielen Materialien für Ihre Klingen wählen. Die am häufigsten verwendeten sind Edelstahl und Wolframkarbid. These are popular because they are strong and cut well. For tough jobs, you can pick D2 Steel, M2 Steel, CPM-10V Steel, Solid Carbide, High Carbon Steel, Stainless Steel, Alloy Steel, or Ceramic.

| Material | Key Properties and Suitability for High-Wear Environments |

|---|---|

| D2 Stahl | Very hard, lasts long, tough, resists wear and rust |

| M2 Stahl | Great against wear, stays strong when hot |

| CPM-10V Steel | Best for wear and hard hits |

| Vollhartmetall | Super tough, lasts long, less stopping |

| Kohlenstoffstahl | Hard, stays sharp, not as tough for hard jobs |

| Edelstahl | Stops rust, good for food and medical work |

| Legierter Stahl | Hard and tough, great against wear |

| Keramik | Very tough, stays sharp, but can break if hit hard |

You match the blade material to your job. Stainless Steel is good for food and medical uses. Tungsten Carbide and Solid Carbide are best for tough, busy jobs. D2 and M2 Steel give you both strength and long life. Benutzerdefinierte Klinge shapes and coatings make blades work even better.

Tip: You get the best results when you pick perforating blades with the right shape, material, and custom features for your job.

Verbessern Sie die Schneideffizienz

You can make cutting better by looking at blade shape and what it’s made of. If you change groove width, perforation radius, and edge angle, each cut gets quicker and more exact. This also helps blades last longer and keeps your work neat in real jobs.

Geometry Optimization

Groove Width Adjustment

Groove width is important for how well blades cut. Making the main groove smaller and changing the second groove helps resin spread and load move better. This makes the shear modulus higher and helps things work faster. You get cleaner cuts and quicker work. The Kruskal–Wallis test shows that changing groove width lowers cutting force and makes things more efficient.

| Parameter | Effect on Cutting Efficiency |

|---|---|

| Groove Width | Smaller grooves help load move, shear modulus go up, and cutting get better. |

Perforation Radius Selection

Perforation radius changes how the blade handles stress and load. Making the radius bigger helps the blade move load better and work stronger. This spreads stress out and stops it from building up in one spot. You get smoother cuts and more exact work. Picking the right perforation radius helps you get the same good results every time.

| Parameter | Auswirkungen auf die Schneidleistung |

|---|---|

| Perforation Radius | Bigger radius helps load move, lowers stress, and makes cutting better. |

Edge Angle Tuning

Edge angle tells you how sharp and tough your blade is. A sharper angle means less friction and easier cutting, so you work faster. But it can make the blade wear out sooner. You need to pick between sharpness and toughness for your material. Setting the edge angle at 65° makes the shear modulus highest and helps cutting work best. You get more exact cuts and blades last longer.

| Parameter | Auswirkungen auf die Schneidleistung |

|---|---|

| Kantenwinkel | Sharper angles make cutting easier; best angle helps blades last. |

Tip: Changing blade shape the right way makes cutting faster and more exact. You will see less force needed and better results in your finished work.

Materialauswahl

Blade Material Types

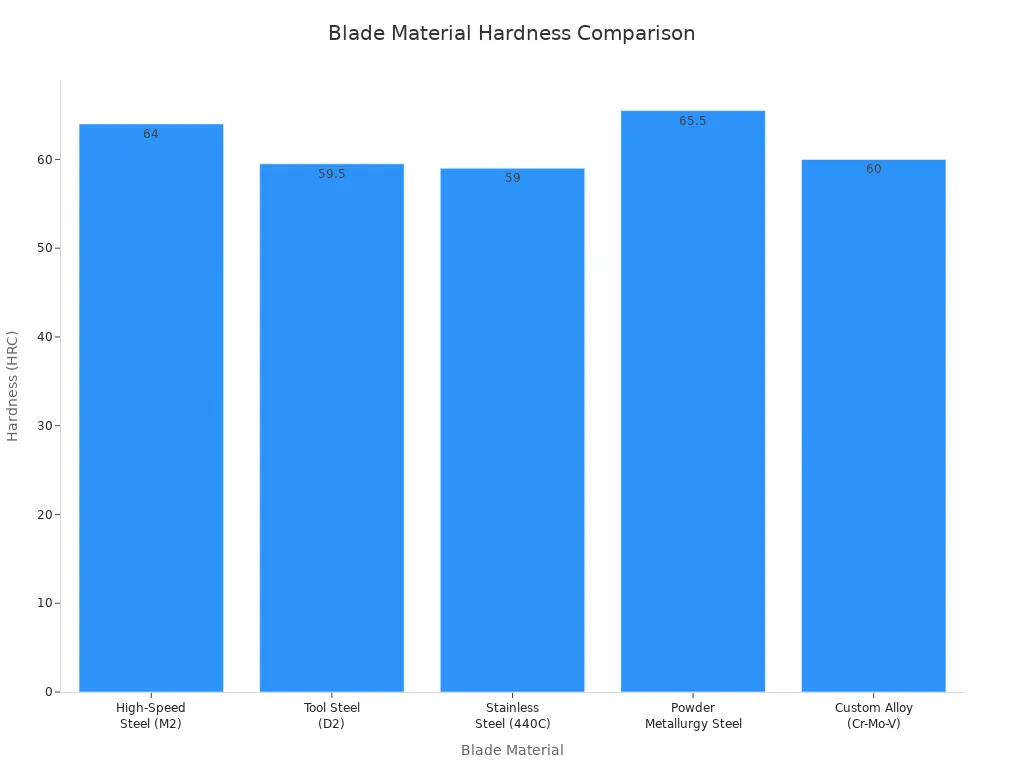

Picking the right blade material is key for good cutting and blade life. You can choose tool steel, high-speed steel (HSS), stainless steel, carbide, or powder metallurgy steel. Each one has different hardness, strength, and how well it fights wear. Tungsten carbide blades last up to ten times longer than some steels. Powder metallurgy steels have even structure and are easier to work with.

| Klingenmaterial | Härte (HRC) | Stärke | Korrosionsbeständigkeit | Typische Anwendungen |

|---|---|---|---|---|

| High-Speed Steel (M2) | 62–66 | Gut | Niedrig | Papier, Textilien |

| Werkzeugstahl (D2) | 58–61 | Exzellent | Mäßig | Kunststoff, Gummi |

| Edelstahl (440C) | 58–60 | Gut | Hoch | Food, pharmaceutical |

| Pulver Metallurgy Stahl | 64–67 | Extrem | Low–Moderate | Schleifmittel, Metalle |

| Speziallegierung (Cr-Mo-V) | 60+ | Abstimmbar | Mittel–Hoch | Wertstoffe, Materialgemische |

Wear Resistance Considerations

Wear resistance matters a lot for big cutting jobs. Tool steel like D2 and A2 are tough and fight wear well. High-speed steel stays sharp even when hot. Carbide blades fight wear best but are not as tough. Stainless steel is okay for wear and great against rust.

| Material | Hardness (Rockwell) | Verschleißfestigkeit | Zusätzliche Hinweise |

|---|---|---|---|

| Edelstahl | Mäßig bis hoch | Okay, best for rust | Used in food and medical places |

| Tool Steel (D2/A2) | 54-62 | Very good, D2 is best | Good for long runs |

| Hochgeschwindigkeitsstahl | 62-65 | Great, works well when hot | Good for fast cutting |

| Hartmetall | Above HSS | Best, stays hard over 1000°C | Best for rough materials |

Application-Specific Choices

You need to match blade material to what you are cutting. Alloy tool steels are good for metal and plastic. Tungsten carbide is best for hard and rough stuff. Martensitic stainless steel works well for food and chemicals. Powder metallurgy steel is good for tough jobs. In real life, custom blades and materials fix problems like blades breaking and too much downtime. For example, a tire shredding place used custom A8 steel blades and got blades that lasted four times longer, downtime dropped by 70%, and yearly costs went down by 60%.

Throughput and Clean Cuts

Maximizing Production Speed

Changing blade shape and picking good materials helps you work faster. Sharper angles and smooth edges lower friction and make cutting easier. Polished or coated blades stay sharp longer and need less fixing. Using strong materials like stainless steel, cobalt alloys, and high-speed steel helps blades last and fight heat. You keep working fast and cutting better.

| Faktor | Beschreibung | Impact on Production Speed and Efficiency |

|---|---|---|

| Klingenwinkel | Sharper angles make cutting easier and faster. | Faster work and more products made. |

| Kantendesign | Smooth or jagged edges fit different materials. | Better accuracy and faster work. |

| Oberflächenfinish | Polished or coated blades lower friction and wear. | Blades last longer and work faster. |

| Materialauswahl | Strong materials help blades stay sharp and tough. | Blades keep working well and stay strong. |

Note: Making blade shape and material better can make work faster by 1.2% to 10%. You cut quicker and stop less.

Achieving Consistent Cut Quality

You get the same good cuts by controlling entry angles, feed rates, and using smart toolpaths. Entry angles of at least 45° lower sudden loads by 30%. Trochoidal milling keeps cutting forces and tool bending low. Keeping one tooth working stops shaking and uneven cuts. Good chip removal and smart toolpaths keep surfaces smooth. Hold your work close to the blade to stop shaking.

- Entry angles help blades last and keep cuts smooth.

- Trochoidal milling keeps forces and bending low.

- Steady spindle load stops shaking.

- Good feed rates balance chip size and tool load.

- Smart CAM software changes toolpaths for blade shape and material.

Reducing Cutting Force and Wear

You lower cutting force and blade wear by splitting cuts into rough and finish passes. Use vibration sensors to spot shaking and change feed rates. Watch blade condition and change blades when they reach 80% of their life. This lowers waste and keeps cutting good. Use strong coolant or air blasts to keep blades cool and clean.

- Split cuts into rough (70%) and finish (30%) passes.

- Use vibration sensors for steady work.

- Change blades before they wear out.

- Use strong coolant for chip removal.

Tip: When you focus on blade shape and material, you cut better, keep things exact, and get good results every time. These steps help you work faster and stop less in real jobs.

Leistung in Anwendungen

Verpackung

Perforating blade geometry is important in packaging. When you open a bag of chips, you see its effect. Tearing a strip from a label roll is easier because of good perforating. The right blade shape helps packages open clean and safe. This stops rough edges and saves material. In packaging, you often use straight or rotary perforating blades. These blades make easy-tear lines on films, foils, and paper. You can pick tooth shapes and edge angles for your packaging. This helps you get the same good cuts and work faster.

Nanjing Metal makes custom perforating blades for packaging. You can pick blade thickness and material for your job. Stainless steel blades do not rust in wet places. High-speed steel blades last longer in busy packaging lines. You get blades that fit your machines and keep your work going well.

Tip: Custom perforating blades help you stop delays and make packaging better. Your products look neat and open without trouble.

Lebensmittelindustrie

The food industry has strict rules for clean and careful work. Perforating blades are important for slicing, trimming, and dicing food. You need blades that cut clean without crushing or tearing. The right blade shape lets you cut bread, meat, cheese, and snacks well. You can use straight, circular, or toothed perforating blades. Each blade shape works best for a different food job.

Custom blades help you do better in food processing. You can choose blade shape, thickness, and edge style for your food. Scalloped or serrated blades cut bread without squashing it. Circular blades cut dough or pastry with little waste. Nanjing Metal uses CAD software and good materials to make blades. You get blades that are safe for food and work well every time.

- Custom perforating blades help you:

- Make even slices and pieces

- Waste less food

- Keep things clean and safe

- Work faster and better

Textilien

Textile jobs need blades for many kinds of materials. You use perforating blades to cut, slit, or punch holes in cloth and fibers. The right blade shape gives smooth edges and stops fraying. You can pick toothed, straight, or curved blades for different textile jobs.

Custom blades let you match the blade to your fabric and machine. You can pick edge angles and tooth shapes to protect the fabric. You get blades that stay sharp, last long, and give steady results.

- With the right perforating blades, you:

- Cut faster and more exact

- Change blades less often

- Get clean, repeatable holes or cuts

- Work with many kinds of textiles and finishes

Herstellung

In manufacturing, you need cutting tools that work well and are accurate. Perforating blade geometry is very important for how your production line works. Picking the right blade helps you work faster, waste less, and keep your products the same every time. Blade design matters in jobs like making car parts, electronics, and packaging.

You need blades that can cut many materials, such as plastics, metals, rubber, and composites. Each material acts differently when you cut it. For example, thin plastic film needs a sharp edge angle and small teeth. Thick rubber sheets need a strong blade with bigger spaces between the teeth. If you pick the wrong blade geometry, you might get rough cuts, material stuck on the blade, or need to change blades often. These problems slow down your work and cost more money.

You can pick straight, rotary, toothed, or circular blades. Each blade type works best with certain machines and jobs. You can also change blade thickness, edge angle, and tooth shape to fit your needs. This lets you match the blade to your job. You get better results and blades that last longer.

Think about a factory that makes insulation panels. Workers use rotary perforating blades with special teeth. This setup makes neat holes in fiberglass sheets every time. The work goes faster and there are fewer stops. In another case, a company that makes car gaskets uses high-speed steel blades with a special edge angle. These blades cut tough composite materials without rough edges. The products look better and there are fewer mistakes.

You can also use new materials like carbide or powder metallurgy steel. These materials do not wear out fast and stay sharp longer. When you use these blades, you spend less time fixing them and more time working.

Tip: Always check what you are cutting and how before picking a blade. The right blade shape and material help you work better and reach your goals.

With the right perforating blade knives, you can do many manufacturing jobs. You get smoother cuts, faster work, and more steady results.

Anwendungsauswahl

Picking the right perforating blade geometry and knife type helps you get the best results. You should think about what material you are cutting, the pattern of holes you want, and any specific needs your job has.

Materialverträglichkeit

You need to match your perforating blade to the material you cut. Every material, like textiles, foil, steel, or stone, needs a certain blade geometry and tooth style. Harder materials need blades that are tougher and harder. Softer materials work better with sharper edges and smaller teeth. The table below lists important things to think about when picking blade geometry:

| Criteria for Selecting Perforating Blade Geometry | Erläuterung |

|---|---|

| Material Hardness and Toughness | Pick blade materials that are both hard and tough for sharpness and long life. |

| Art des zu verarbeitenden Materials | Choose blade shapes and tooth styles for your material, like textiles or steel. |

| Desired Cut Quality | Match the blade edge and tooth shape to your material for clean holes. |

| Blade Geometry and Tooth Configuration | Choices include square edge, single or double bevels, serrated, scalloped, and different tooth styles. |

| Customization and Engineering Support | Reverse-engineering helps find the best tooth shape and blade hardness for your job. |

You can work with engineers to look at your current blades. They can test and measure blade size and metal type. This helps you pick or improve blades for your materials.

Perforation Patterns

The perforation pattern you pick changes how your product looks and works. You can choose round, square, slot, hexagonal, or fancy holes. Each shape has its own good points:

- Round holes are useful and cheap, good for HVAC and building jobs.

- Square holes are strong and easy to see through, great for security.

- Slot holes let things flow in one direction, perfect for sorting materials.

- Hexagonal patterns spread out stress, so they are strong but light.

- Fancy and custom patterns look nice and still work well.

How you lay out the pattern matters too. Straight lines make things even, while staggered patterns are stronger and let in more air. You should balance hole size, space between holes, and open area to get the right airflow, strength, and look. For example, more open area lets in more air but can make things weaker. The thickness of your material should fit the pattern to keep quality and strength.

Customization Needs

Many jobs need custom perforating blades to reach special goals. You can pick blade materials, shapes, and tooth styles for your needs. The table below shows common ways to customize:

| Anpassungsaspekt | Details / Examples |

|---|---|

| Klingenmaterialien | Choices include 52100 steel, solid carbide, and other special steels. |

| Blade Designs | Pick from round blades, cutoff blades, and more. |

| Tooth Configurations | Choose high-low v-style, standard v-style, scalloped, peg style, or slant tooth. |

| Cut and Tie Measurements | Change the cut length and space between cuts for easy tearing and handling. |

| Anwendungen | Used in packaging, paper, food, and medical packaging. |

| Functional Purposes | For easy opening, air flow, safety seals, and easy tearing. |

| Customization Drivers | Based on material, hole pattern, and job type. |

| Blade Material Benefits | Solid carbide is good for long jobs; 52100 steel is strong and hard. |

| Schneidemethoden | Guillotine, swing-style, and other ways to cut. |

| Tooth Design Benefits | Deep and high-low teeth make cutting easier and lower strain on the material. |

You can ask for reverse-engineering of old blades to make them better. This helps your blades cut clean, tear easily, and last longer. Custom blades help you meet tough rules and make your work faster.

Tip: Always check your material, the hole pattern you want, and any special needs before picking a perforating blade. The right blade gives you better results and fewer problems.

Wartung

Wear and Replacement

When you use perforating blade knives in factories, you can have wear and replacement problems. If the blade edge gets dull or worn, it will not cut well. This makes the holes look uneven. If blades are chipped or bent, you might hear loud noises or feel shaking. This can hurt your machines. If you see nicks, chips, or cracks, the blade is not safe to use. Machines must work harder and use more power when blades are not sharp. Blades that jam or get too hot can stop your work often. If you see rough edges or cuts that take longer, your blades need fixing or changing. Damaged blades can even break and cause safety problems.

Common Wear and Replacement Issues Table

| Ausgabe | Auswirkungen auf die Leistung |

|---|---|

| Dull edges | Poor cuts, uneven perforation |

| Chipped or bent blades | Vibration, noise, machine strain |

| Visible cracks or nicks | Blade integrity compromised |

| Increased energy use | Höhere Betriebskosten |

| Frequent downtime | Lower productivity |

| Inconsistent cut quality | Rough edges, uneven finishes |

| Overheating equipment | Safety risks, blade damage |

You should check your perforating blade knives often. Change them if you see any of these problems. This helps your work stay safe and run well.

Fehlerbehebung

Troubleshooting helps you fix problems with perforating blade knives fast. First, check the blade pressure so you do not hurt your material. Look at all moving parts to make sure nothing wobbles. Wobbling can make holes look bad. Sharpen or change counter knives to keep blades sharp. Clean your machine parts often so everything works smoothly. Use good parts when you need to replace something. Test the holes you make to see if they are right. Write down how you set up your machine so you can do it again next time.

Follow these steps to fix problems:

- Check blade pressure and change it if needed.

- Look for wobbling or parts that do not line up.

- Sharpen or change counter knives when they get dull.

- Clean rollers, belts, and machine parts often.

- Use good, certified parts for replacements.

- Test the holes to make sure they are even and right.

- Write down what works for future use.

- Make sure rollers and material feed move together.

- Keep the material feed speed steady.

- Change roller pressure and tension to stop slipping or stretching.

You can stop uneven holes by keeping your machine clean and lined up right. Troubleshooting keeps your blades working well and stops long breaks.

Preventive Care

Preventive care helps your perforating blade knives last longer and cut better. Plan regular checks and maintenance for your blades. Clean blades and machine parts to stop stuff from building up. Oil moving parts to lower rubbing and wear. Change blades before they get dull or broken. Watch blade condition with sensors or by looking at them. Teach your team to spot uneven holes or blade wear.

Nanjing Metal helps you keep your blades working well with strong quality checks. They check the first blades, new materials, and blades during and after making them. Special heat treatments and cold processes make blades stronger and last longer. ISO-Zertifizierung means you get the same good quality every time.

Tip: If you do regular care and fix problems fast, your perforating blade knives will work their best. You keep your products good, stop long breaks, and make your work safer.

Bewährte Methoden

Selection Criteria

When picking perforating blade knives, you need to think about a few key things. The blades should fit your material and what you are making. This helps you get neat cuts, makes blades last longer, and keeps your work steady. Look at the blade type, what it is made of, the edge shape, any coatings, how much the maker knows, and if they check quality.

| Aspekt | Wichtige Überlegungen |

|---|---|

| Klingentyp | Perforating knives are special blades that poke holes in materials and can cut over and over. |

| Klingenmaterialien | You want blades that are hard but not too easy to break. Some good choices are carbide, high-carbon steel, stainless steel, tool steels, and ceramics. |

| Kantendesign | Choose the edge shape you need: straight, serrated, scalloped, beveled, or toothed. The right edge shape helps you work faster. |

| Beschichtungen | Use coatings like Titanium Nitride, Teflon, Hard Chrome, DLC, or PTFE to keep blades safe from sticky stuff, rust, and wearing out. |

| Manufacturer Expertise | Pick makers who know about packaging, textiles, and food jobs. They help you pick the best blade. |

| Qualitätssicherung | Good makers check their blades well so they last and work right. |

Tip: Always use perforating blade knives that fit your material and job. This stops problems and keeps your work going well.

Quick Reference

You can use these steps to pick and care for your perforating blade knives. This guide helps you keep blades working well and gives you the same good results every time.

- Check blades often for rust, cracks, chips, or dull spots. Use a magnifying glass and bright light to see better.

- Make a plan to check blades. Do it every day, week, or month, depending on how much you use them. Clean blades after each use to stop rust and dirt.

- If cuts look uneven, check the cutter strips, blade depth, cutting force, speed, and blade shape. Make sure the blade fits your material.

- Test cuts and use tools to see if the cuts are even. Do the tests again to make sure.

- Teach workers how to clean, check for safety, oil, and set up blades. Good training stops problems and helps blades last.

- Get new or custom blades if you need better cuts or want blades to last longer. Custom blades help you with new jobs.

- Write down what you do and use checklists for care and fixing problems. This helps you remember every step and not miss anything.

Note: If you follow these best practices for perforating blade knives, you cut better, make blades last longer, and stop work less. You get good results and keep your work running well.

To get the best results with perforating blade geometry, you should:

- Pick a blade thickness and stiffness that fits your material. This helps you cut at the right speed and waste less.

- Use blade materials like carbide, stainless steel, or tool steel for your job.

- Pick the right tooth size and shape for neat holes and easy tearing.

- Try coated blades to help them stay sharp and stop long breaks.

- Test and change knife settings before you start making lots of cuts.

- Make blade designs that fit your machines and materials.

- Watch how the blades work and make changes if needed.

If you take care of your blades and make smart changes, your cuts will stay neat and your work will go smoothly. If you need help or special blades, talk to Die Vertriebsingenieure von Nanjing Metal.

Häufig gestellte Fragen

What is perforating blade geometry?

Perforating blade geometry means the blade’s shape, angle, thickness, and tooth profile. This geometry helps you control how the blade cuts. It also affects how neat the holes look and how long the blade lasts.

How do I choose the right perforating blade geometry for my material?

Match the blade’s edge angle, tooth profile, and thickness to your material. Use sharper angles and fine teeth for soft materials. Pick thicker blades and stronger tooth profiles for tough materials.

Why does blade material matter for perforating blade knives?

Blade material changes how strong and tough the blade is. It also affects how long the blade lasts and what it can cut. Stainless steel stops rust. Carbide works longer in hard jobs.

How often should I replace or sharpen my perforating blade knives?

Check your blades often. Replace or sharpen them if they get dull, make rough cuts, or need more force. Checking blades often keeps your cuts neat and stops long breaks.

Can I get custom perforating blade geometry for special applications?

Yes, you can ask Nanjing Metal for custom blade geometry. You pick the shape, tooth pattern, and material. Custom blades help you fix special cutting problems and work faster.

What maintenance steps keep perforating blade knives performing well?

Clean blades after you use them. Look for chips or dull spots. Oil moving parts. Change worn blades quickly. Regular care keeps your cuts neat and helps blades last longer.

How does perforating blade geometry affect production speed?

Better blade geometry lowers cutting force and heat. You work faster, get cleaner cuts, and stop less. The right geometry helps you keep up steady work and good quality.

Siehe auch

Warum Verpackungsperforationsmesser in der Verpackungsindustrie weit verbreitet sind