Zusammenfassung

Präzision in Rollenscherenblätter spielt eine entscheidende Rolle bei der Erzielung hochwertiger Ergebnisse beim Schneiden von Metallspulen. In diesem Artikel wird untersucht, wie eine präzise Klingenherstellung und -wartung die Schneideffizienz verbessern, Abfall reduzieren und die Gesamtproduktionsqualität verbessern. Erfahren Sie, wie Sie die richtigen Klingen auswählen und Lieferanten kann die Leistung Ihrer Längsteilanlage steigern.

1. Einleitung: Die Bedeutung der Präzision beim Schneiden von Metal-Spulen

In Branchen, in denen Präzision von größter Bedeutung ist, sind Metallcoil-Schneidanlagen unverzichtbar. Diese Systeme schneiden breite Metallcoils in schmalere Streifen und eignen sich für verschiedene Anwendungen wie Automobil, Bauwesen und Elektronik. Das Ergebnis dieser Prozesse hängt jedoch von einer Schlüsselkomponente ab: der Rollenscherenklinge.

Für qualitativ hochwertige Schnitte sind Klingen mit außergewöhnlicher Präzision erforderlich. Ohne sie stehen Unternehmen vor Problemen wie ungleichmäßigen Schnitten, erhöhtem Materialabfall und häufigen Maschinenstillständen. Dieser Artikel beantwortet eine entscheidende Frage: Welchen Einfluss hat die Klingenpräzision auf Ihre Schneidergebnisse und Produktionseffizienz?

Wenn Unternehmen die Auswirkungen der Klingenpräzision verstehen, können sie ihre Produktivität steigern, das Material besser nutzen und eine höhere Produktqualität erzielen. Lassen Sie uns tiefer eintauchen.

2. Verstehen der Rollenscherenklinge: Aufbau und Funktion

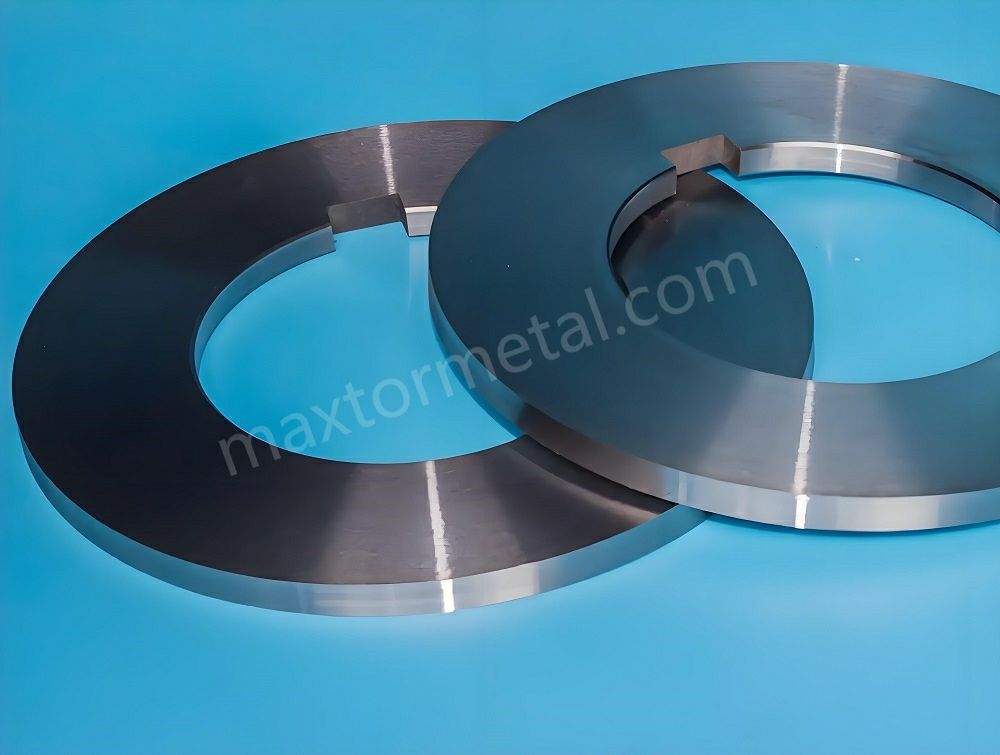

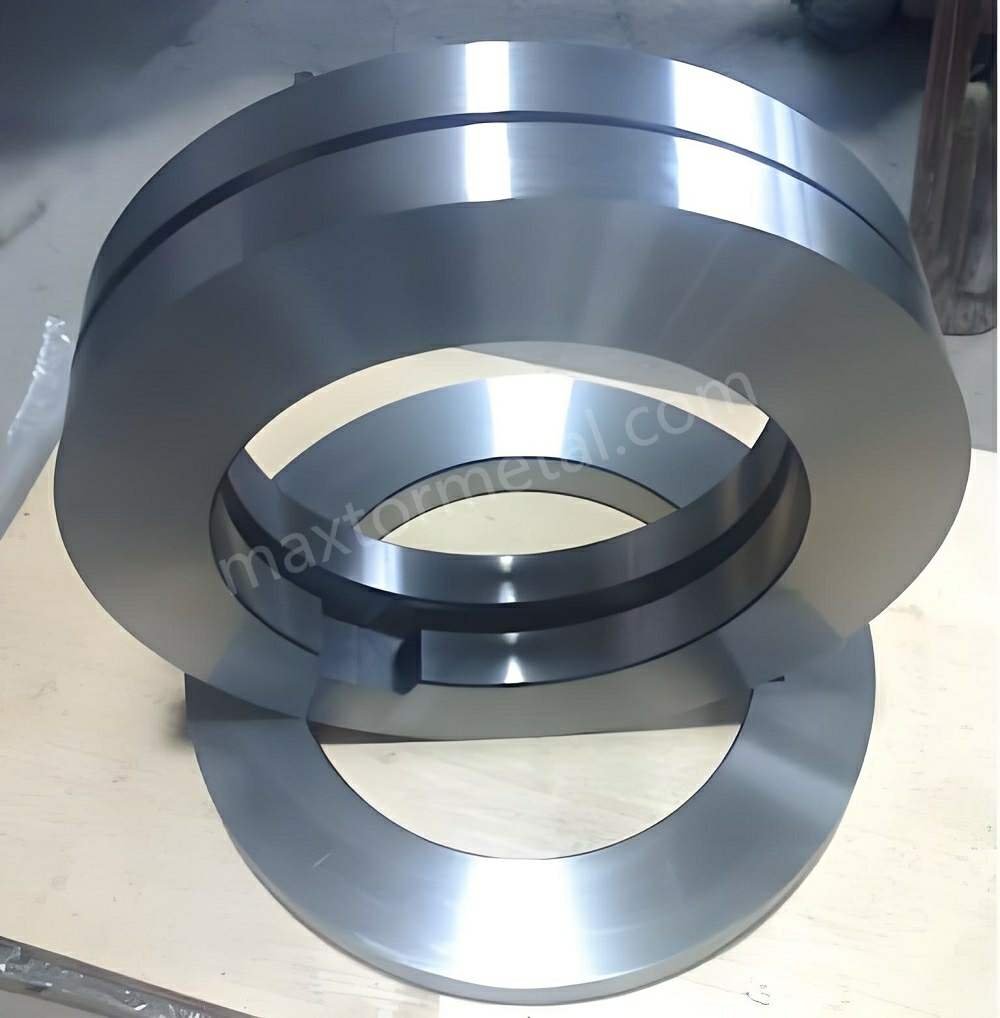

Was ist ein Rollenscherenblatt?

A Rollenscherenklinge ist ein zentrales Instrument in Metallcoil-Schneidanlagen, entwickelt, um breite Metallrollen präzise in schmalere, gleichmäßige Streifen zu schneiden. Diese Klingen arbeiten paarweise – eine obere Klinge rotiert gegen eine untere Klinge –, um saubere Schnitte zu erzielen, ohne das Metall zu verformen. Der Prozess beruht auf dem Zusammenspiel von Schärfe, Ausrichtung und Materialstärke, um strenge Industriestandards zu erfüllen.

Die Präzision eines Rollenscherenblatts bestimmt nicht nur die Qualität der Schnitte, sondern auch die Effizienz der gesamten Produktionslinie. Fehlausrichtung oder minderwertige Materialien können zu Betriebsineffizienzen führen und Unternehmen Zeit und Geld kosten.

Klingenmaterialien und -konstruktion

Das Material einer Klinge beeinflusst maßgeblich ihre Leistung und Lebensdauer. Gängige Materialien sind:

- Schnellarbeitsstahl (HSS) HSS-Sägeblätter sind für ihre außergewöhnliche Schärfebeständigkeit und Robustheit bekannt und werden häufig bei Standard-Schneidvorgängen eingesetzt.

- Hartmetallklingen: Hartmetall bietet eine überragende Verschleißfestigkeit und ist ideal für das Schneiden großer Stückzahlen oder schwerer Lasten. Diese Klingen halten bis zu 2-3 mal länger als HSS in bestimmten Anwendungen.

Die Herstellung von Rotorblättern umfasst auch fortgeschrittene Prozesse wie CNC-Bearbeitung und Flächenschleifen um Toleranzen zu erreichen, die so eng sind wie ±0,001 mm, wodurch sichergestellt wird, dass jede Klinge die strengen Spezifikationen erfüllt.

Wichtige Faktoren, die die Leistung der Klinge beeinflussen

- Schärfe: Stumpfe Klingen können das Material beschädigen und die Effizienz verringern. Regelmäßiges Schärfen erhält die Schnittqualität.

- Härte: Die auf der Rockwell-Skala gemessene Härte einer Klinge beeinflusst ihre Haltbarkeit und ihre Fähigkeit, beim Hochgeschwindigkeitsschneiden Hitze standzuhalten.

- Ausrichtung: Durch die richtige Ausrichtung der oberen und unteren Klinge werden Vibrationen minimiert und präzise Schnitte gewährleistet, wodurch der Verschleiß sowohl der Klinge als auch der Maschine reduziert wird.

Durch das Verständnis dieser Faktoren können Unternehmen die Bedeutung einer Investition in qualitativ hochwertige Klingen besser einschätzen.

3. Der Einfluss der Klingenpräzision auf das Schneidergebnis

Warum Präzision wichtig ist

Präzision ist der Grundstein für effektives Metallschneiden. Eine Klinge mit präzisen Toleranzen sorgt für gleichmäßige Schnitte, was sich direkt auf die Nutzbarkeit des Endprodukts auswirkt. Umgekehrt kann selbst eine kleine Abweichung zu Folgendem führen:

- Gratbildung: Ungleichmäßige Schnitte hinterlassen Grate, die eine zusätzliche Bearbeitung erfordern und die Kosten erhöhen.

- Materialverformung: Falsch ausgerichtete Klingen können das Metall verbiegen oder verformen und es dadurch für weitere Anwendungen unbrauchbar machen.

- Längere Ausfallzeiten: Minderwertige Klingen nutzen sich schnell ab, was zu häufigen Unterbrechungen zwecks Austausch oder Reparatur führt.

Praxisdaten zu Präzisionsvorteilen

Eine in einem Metallverarbeitungsbetrieb durchgeführte Studie ergab folgende Verbesserungen nach der Umstellung auf präzisionsgefertigte Klingen:

- Durchsatz um 20% erhöht, was auf reduzierte Ausfallzeiten zurückzuführen ist.

- Reduzierung des Ausschussmaterials um 25%und spart so jährlich Tausende von Dollar.

- Die Betreiber berichteten von einem 15% Reduzierung des Energieverbrauchs, da präzise Schnitte weniger Kraftaufwand für die Maschinen erfordern.

Diese Kennzahlen unterstreichen die konkreten Vorteile einer Investition in hochpräzise Sägeblätter.

Herausforderungen bei der Erzielung von Präzision

- Klingenabstand: Der Abstand zwischen Ober- und Untermesser muss sorgfältig auf die Blechdicke abgestimmt werden. Eine Abweichung von nur 0,01 mm kann den Schnitt beeinträchtigen.

- Klingenverschleiß: Um die Präzision der Klinge aufrechtzuerhalten, sind regelmäßiges Überprüfen und Schärfen von entscheidender Bedeutung.

- Überhitzung: Bei Hochgeschwindigkeitsvorgängen entsteht Hitze, die die Abmessungen der Klinge verändern und die Schärfe verringern kann. Durch die Verwendung der richtigen Schmierung kann dieses Problem gemildert werden.

Präzisionsklingen sorgen nicht nur für sauberere Schnitte, sie ermöglichen auch reibungslosere Abläufe und erhebliche Kosteneinsparungen.

4. Präzision vs. Produktionseffizienz: Ein heikles Gleichgewicht

Kosten vs. Nutzen der Präzision

Die Anschaffungskosten hochpräziser Sägeblätter mögen hoch erscheinen, aber ihre langfristigen Vorteile machen sie zu einer lohnenden Investition. Bedenken Sie Folgendes:

- Weniger Ersetzungen: Hochwertige Klingen können lange halten doppelt so lang als Standardklingen, wodurch die Ersatzteilkosten gesenkt werden.

- Verbesserte Effizienz: Eine präzise Klinge schneidet schneller und sauberer und ermöglicht höhere Produktionsgeschwindigkeiten ohne Kompromisse bei der Qualität.

- Abfallreduzierung: Durch weniger Fehlschnitte sinkt der Ausschuss um bis zu 30%, heißt es in Branchenberichten.

Fallstudie: Geschwindigkeit und Präzision in Einklang bringen

Ein Hersteller von Automobilkomponenten hatte aufgrund falsch ausgerichteter Schneidklingen häufig mit Qualitätsproblemen zu kämpfen. Nach der Umstellung auf Präzisions-Rollenscherenklingen berichtete er:

- A 40% Verbesserung der Produktionsgeschwindigkeit.

- A 50% Reduzierung des Ausschusses.

Dies zeigt, dass Hersteller durch den Einsatz von Präzisionsklingen sowohl Geschwindigkeit als auch Qualität erreichen können.

Wirtschaftliche und betriebliche Vorteile

- Geringere Wartungskosten: Hochwertige Klingen neigen weniger zum Absplittern oder Reißen, was die Wartungskosten senkt.

- Gleichbleibende Qualität: Präzisionsschnitte entsprechen den Industriestandards und reduzieren den Nacharbeitsbedarf.

- Längere Maschinenlebensdauer: Richtig ausgerichtete Klingen minimieren den Verschleiß der Komponenten der Längsteilanlage.

Durch das Finden der richtigen Balance können Unternehmen sowohl die Produktionsgeschwindigkeit als auch die Schnittqualität optimieren.

5. Schlüsselfaktoren, die sicherstellen Rollenscherenklinge Präzision

1. Materialauswahl

Materialauswahl ist die Grundlage für die Präzision der Klinge. Schnellarbeitsstahl und Hartmetall werden aufgrund ihrer Haltbarkeit und Hitze- und Verschleißfestigkeit bevorzugt. Hartmetallklingen können beispielsweise Schnittgeschwindigkeiten von bis zu 2.000 Meter pro Minute, wodurch sie ideal für anspruchsvolle Anwendungen sind.

2. Fortschrittliche Fertigungstechniken

- CNC-Bearbeitung: Garantiert gleichbleibende Blattabmessungen innerhalb enger Toleranzen als ±0,005 mm.

- Flächenschleifen: Erzielt die für saubere Schnitte erforderlichen ultra-scharfen Kanten, wobei die Kantenqualität oft im Mikrometerbereich gemessen wird.

3. Strenge Qualitätskontrolle

Um sicherzustellen, dass jede Klinge den Industriestandards entspricht, wenden die Hersteller zahlreiche Testverfahren an:

- Härteprüfungen: Gewährleistet Haltbarkeit unter Bedingungen hoher Beanspruchung.

- Maßprüfungen: Bestätigt die Dicke und den Durchmesser der Klinge für eine gleichbleibende Leistung.

4. Vorgehensweise bei der Wartung der Klinge

Um die Präzision zu erhalten, müssen Klingen regelmäßig gepflegt werden. Zu den empfohlenen Vorgehensweisen gehören:

- Nachschärfen: Wird durchgeführt nach jedem 200-300 Stunden des Betriebs, abhängig von der Materialart.

- Ausrichtungsprüfungen: Falsch ausgerichtete Klingen können ungleichmäßige Schnitte verursachen und den Verschleiß beschleunigen.

- Richtige Lagerung: Die Lagerung der Klingen in kontrollierten Umgebungen verhindert Rost und Verformungen.

Auswirkungen der Wartung auf die Leistung

Eine Umfrage unter Metallverarbeitern ergab, dass Unternehmen, die strenge Wartungspläne einhalten, 25% Reduzierung der Ausfallzeiten, und unterstreicht die Bedeutung der richtigen Klingenpflege.

6. Den richtigen Lieferanten für Rollenscherenblätter auswählen

Wichtige Eigenschaften, auf die Sie achten sollten

- Kompetenz in der Präzisionsfertigung: Ein zuverlässiger Lieferant sollte über langjährige Erfahrung und ein Portfolio zufriedener Kunden verfügen.

- Anpassungsoptionen: Auf Ihre spezifischen Schneidanforderungen abgestimmte Klingen sorgen für optimale Leistung.

- Kundendienst: Dienstleistungen wie Wartungsschulungen und Ersatzteilverfügbarkeit schaffen einen Mehrwert.

Datengestützte Entscheidungsfindung

Fragen Sie bei der Auswahl eines Lieferanten nach Leistungsdaten oder Fallstudien. Ein erstklassiger Lieferant sollte beispielsweise nachweisen können, wie seine Klingen Toleranzen innerhalb von ±0,001 mm oder reduzieren Sie Ausfallzeiten um einen messbaren Prozentsatz.

Die Kosten einer schlechten Wahl

Unterdurchschnittliche Lieferanten bieten zwar niedrigere Preise, gehen aber oft Kompromisse bei der Qualität ein. Dies kann zu Folgendem führen:

- Häufige Klingenausfälle, längere Ausfallzeiten.

- Höherer Materialabfall durch ungleichmäßige Schnitte.

- Zusatzkosten für Nacharbeit und Ersatz.

Die Investition in einen vertrauenswürdigen Lieferanten sichert langfristige Vorteile und betriebliche Effizienz.

7. Fazit: Investieren Sie in Präzision für langfristigen Erfolg

In der wettbewerbsintensiven Welt der Metallcoil-Verarbeitung ist Präzision unverzichtbar. Rollenscherenblätter Verbessern Sie die Effizienz der Längsteillinie, reduzieren Sie den Abfall und sorgen Sie für eine gleichbleibende Produktqualität.

Durch die Investition in präzisionsgefertigte Klingen erzielen Sie langfristige Einsparungen und verschaffen sich einen Wettbewerbsvorteil. Lassen Sie nicht zu, dass minderwertige Klingen Ihr Produktionspotenzial einschränken.

Sind Sie bereit, die Leistung Ihrer Längsteilanlage zu steigern? Kontaktieren Sie uns Melden Sie sich noch heute an, um unsere Premium-Lösungen für Rollscherenklingen kennenzulernen.

5 Antworten