Proper care of scrap metal shear blades ensures your equipment operates efficiently. When you maintain your blades, you experience less downtime and achieve smoother cuts. Taking care of your blades saves money by extending their lifespan and preventing sudden breakdowns, keeping your team safe.

Die wichtigsten Erkenntnisse

- Look at your scrap metal shear blades every day for cracks, chips, or if they are dull. This helps you find problems early and keeps your machine safe.

- Clean and oil your blades after you use them. This stops rust, lowers wear, and helps the blades cut smoothly and accurately.

- Adjust blade clearance, cutting force, and alignment often. This helps you get clean cuts and makes the blades last longer.

- Sharpen blades with care by using the right tools and ways. This stops damage and keeps the blades cutting well.

- Use safety gear when you handle blades and keep them in dry, cool places. This helps stop injuries and rust.

- Change blades right away if you see cracks, too much wear, bad cuts, or strange sounds. This helps stop accidents and keeps your machine safe.

- Think about using custom blades for special jobs. This can help you get better cuts, waste less, and save money over time.

- Use a checklist for daily and weekly maintenance. This helps you stay organized, stop accidents, and keep your metal shear working well.

Shear Blade Basics

What Are Scrap Metal Shear Blades

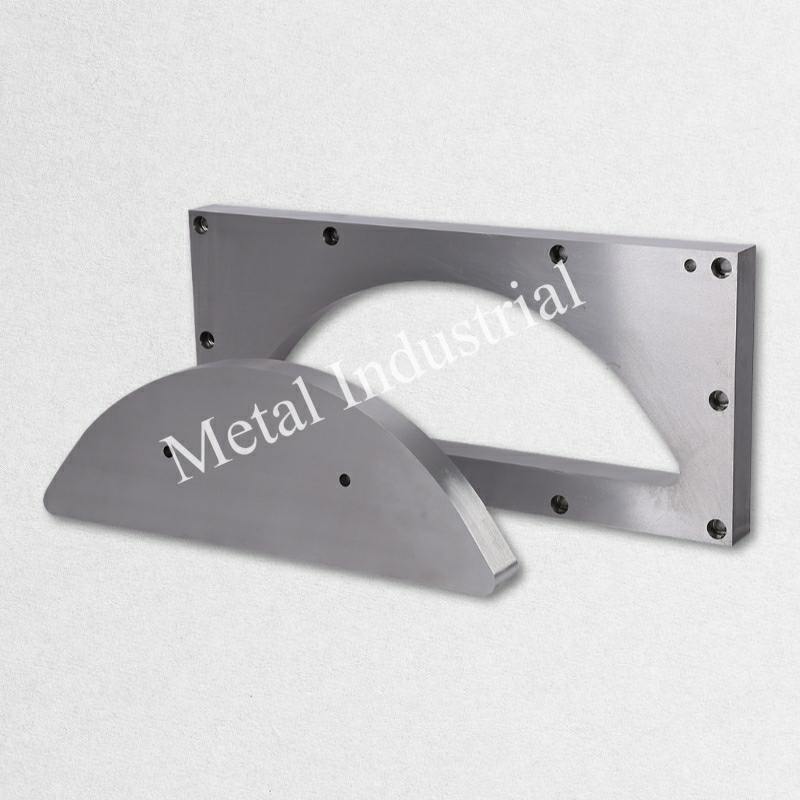

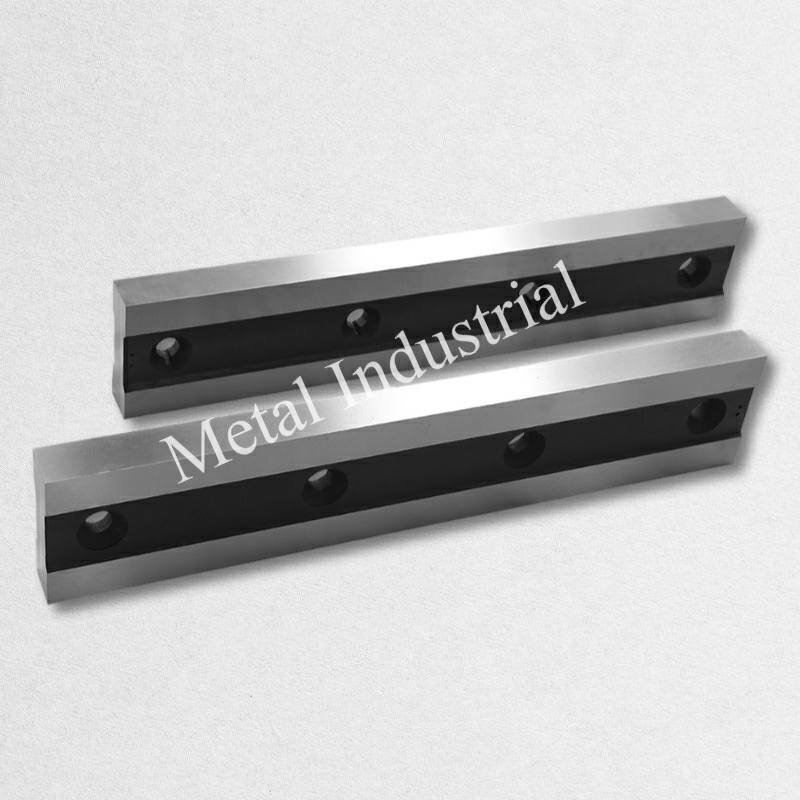

Scrap metal shear blades are used in machines that cut metal. These blades are very important in recycling and metalworking jobs. When you use a metal shear, the blade cuts through metal sheets, beams, or pipes with strong force. Most blades are made from high-speed steel, D2 alloy steel, or tungsten carbide. These materials make the blade hard and tough for heavy work.

Metal shear blades get heat treatment to make them stronger and last longer. This helps the blade keep its sharp edge after many cuts. You can find these blades in different shearing machines like side compression, gantry, and inclined shears. Each machine uses the blade in a way that fits the size and shape of the scrap metal.

The blade’s design and heat treatment help it make clean, accurate cuts. If you take care of your blade, you get less waste and smoother edges. The blade’s shape, material, and regular care all help you get the best results in your metalworking projects.

Common Issues

You might see some problems with Metallscherenmesser when you use them. These problems can make your cuts worse and can be unsafe. Here are some common issues:

- Hacken: Small pieces can break off the blade edge. This happens if you use the wrong blade material, use too much force, or cut very hard metals. Chipping can make rough edges and more burrs on your cut metal.

- Fehlausrichtung: If the blade is not lined up right, you may get uneven cuts, extra burrs, or strange noises. Misalignment can make jagged or slanted edges and cause your parts to be the wrong size.

- Risse: Cracks can show up in the blade from stress or bad heat treatment. Cracks make the blade weak and can cause it to break suddenly.

- Dullness: Over time, the blade gets less sharp. A dull blade makes cutting metal harder and can leave rough or unfinished edges.

- Burrs and Dimensional Errors: Dullness or misalignment can cause burrs, which are small, rough bumps on the cut edge. You might also see parts that are not the right size.

Checking your blades often and using good heat treatment can help stop these problems. If you find a problem early, you can fix it before it gets worse or causes danger.

When you know how metal shear blades work and what problems to watch for, you can keep your machines working well. Good care and heat treatment will help your blade last longer and work better.

Importance of Shear Maintenance

Warum Wartung wichtig ist

You help keep scrap metal shear blades working well. Doing regular maintenance makes blades last longer. It also helps your machine work better. When you care for your blades, they break down less often. This means you fix fewer problems and get more work done.

Taking care of blades also keeps people safe. Sharp blades cut metal cleanly and do not get stuck. You and your team are safer when you follow the right steps. Machines have safety features, but these work best if you keep everything in good shape.

Regular maintenance saves you money too. Sharp and straight blades do not need to be replaced as much. You also avoid paying for big repairs. Checking your blades often helps you find small problems early.

Tip: Check your blades every day. Clean them after using and look for damage. This easy habit can stop most problems.

Risks of Neglect

If you skip maintenance, you put people and machines in danger. Problems can get worse fast and cause big trouble. Here are some risks if you do not take care of your blades:

- You can get cut or hurt if you touch dull or broken blades.

- Pieces of metal can fly and hit your eyes or face if you do not wear safety glasses.

- If you do not wear gloves or long sleeves, you can get cuts when changing or cleaning blades.

- Not knowing how to use the machine makes accidents more likely.

- If blades are not tight, they can slip and cause sudden accidents.

| Risk Category | Beschreibung | Impact on Safety and Operations |

|---|---|---|

| Exposure to Moving Machinery | Working near running machines makes injuries more likely during repairs. | More accidents and people can get hurt. |

| Emergency Repairs vs Preventive Maintenance | Emergency repairs happen in unsafe places, but planned maintenance is safer. | Planned maintenance lowers risks and saves time. |

| Catastrophic Equipment Failure | Blades that are not cared for can break suddenly. | This can hurt people, stop work, and break machines. |

| Operational Inefficiencies | Old or loose blades can jam and make bad cuts. | You waste time and money fixing these problems. |

| Design and Training Factors | Machines that are easy to use and trained workers are safer. | People spend less time in danger and make fewer mistakes. |

| Time Spent on Maintenance Tasks | Fixing things often means more time in unsafe areas. | More time around hazards and less work gets done. |

Skipping maintenance does not just hurt your machine. It can also hurt you and your coworkers. Emergency repairs are more dangerous than planned ones. You lose time and money if your machine breaks or cuts badly.

Note: Always follow the manufacturer’s rules for maintenance. Use the right tools and wear safety gear to stay safe.

Inspection of Scrap Metal Shear Blades

To keep your metal shear blades working well, you need to check them often. Finding problems early helps stop bigger troubles later. This part shows you how to look at your blades, measure wear, and see how damage can hurt how they work.

Visual Checks

Step-by-Step Inspection Process

You should check your blades every day. Here are the steps to follow after using your machine: 1. Turn off the machine and make sure it stays off while you check. 2. Wipe the blade with a soft cloth to get rid of dust, metal bits, and oil. 3. Look closely at the blade’s edge and surface. Use a flashlight if you need more light. 4. Look for cracks, chips, or missing pieces on the cutting edge. 5. Check for rust or spots that look like corrosion. 6. Make sure all bolts and fasteners are tight and not loose. 7. If you can, turn or move the blade to see every side. 8. Listen for strange sounds or shaking when the machine runs, as these can mean hidden damage.

Tip: Make checking your blades a normal habit. This helps you find small problems before they turn into big ones.

Common Types of Visual Damage

When you look at your blade, you might see different kinds of damage. Here are the most common ones: – Risse: Thin lines across the blade. Cracks can get bigger and break the blade. – Chips: Small pieces missing from the edge. Chips make cuts rough and not smooth. – Korrosion: Rust or pits on the blade’s surface. Corrosion makes the blade weak and shortens its life. – Dullness: The edge looks round or worn down. Dull blades need more force and leave rough cuts. – Bent or Warped Areas: The blade is not straight. Warping causes uneven cuts and more wear.

You should fix these problems right away. If you ignore them, you can get bad cuts, break your machine, or even get hurt.

Measuring Wear

Tools for Measuring Blade Wear

You need special tools to see how much your blade has worn down. The most common tools are: – Feeler Gauges: Thin strips of metal to check the gap between the blade and machine. – Micrometers: Tools that measure how thick the blade edge is. – Calipers: Tools that measure the width and depth of the blade. – Manufacturer Templates: Guides to compare your blade’s shape to the original.

These tools help you know if your blade is still good or needs to be changed.

How to Measure Tolerances

To keep your cuts clean and safe, you must check the blade’s tolerances. Here is how you do it: 1. Use a feeler gauge to check the space between the blade and the fixed part. 2. Compare your numbers to the machine’s manual or the blade maker’s rules. 3. Use a micrometer or caliper to check the blade’s thickness in many spots to find uneven wear. 4. Put the manufacturer’s template on the blade to see if the shape matches the original.

If your numbers show the blade is too thin or the gap is too big, you may need to fix or replace the blade.

When to Replace Blades Based on Measurements

You should get a new blade if: – The thickness is less than what the maker says is safe. – The gap is too big and cuts are not good. – The blade shape does not match the template. – You have sharpened the blade so many times it is not safe anymore.

Note: Checking your blades often and measuring them right helps you stop sudden problems and keeps your machine working well.

Identifying Damage

Types of Blade Damage

You can find many types of damage when you check your blades. The most important ones are: – Risse: These start small but can get big fast. Cracks often show up after cutting very hard things or from using the blade a lot. – Chips: These happen if the blade hits something too hard or is not sharp enough. – Verziehen: The blade bends out of shape, usually from getting too hot or from uneven pressure. – Korrosion: Rust eats away at the blade, making it weak and easy to break. – Excessive Wear: The edge gets too thin or round after lots of use.

Impact of Damage on Performance

Each kind of damage changes how your blade works:

| Type of Damage | Effect on Performance | Safety Risk |

|---|---|---|

| Risse | Can make the blade break suddenly | Hoch |

| Chips | Make cuts rough and not even | Medium |

| Verziehen | Makes cuts not straight or even | Medium |

| Korrosion | Makes the blade weak and not last long | Medium |

| Excessive Wear | Cuts are not good, jams happen more | Hoch |

If you do not fix these problems, you can break your machine and put yourself in danger. Damaged blades can break while you use them, sending metal flying or making the machine stop fast. Bad cuts also waste material and make you do more work.

Always fix or change damaged blades right away. This keeps you safe and your machine working well.

Reinigung und Schmierung

Taking care of your metal shear blades starts with cleaning and lubrication. These steps help stop early wear and keep cuts smooth. They also make your equipment last longer. If you clean and oil your blades every day, you can avoid most problems. Using the right products is important for good results.

Cleaning Metal Shear Blades

Daily Cleaning Procedure

Clean your metal shear blades after you use them each day. This removes dust, metal bits, and oil from cutting. Here is how you should do it: 1. Turn off the machine and make sure it stays off. 2. Wipe the blade with a soft, dry cloth to get rid of loose dirt. 3. If there is sticky stuff or tough dirt, use a scouring pad and a safe cleaner. 4. Look closely at the blade edge and where it meets the machine. 5. Dry the blade with a clean towel so it does not rust. 6. Check for chips, cracks, or dull spots while you clean.

Tip: Cleaning your blades every day keeps them sharp. It also helps you find damage early. This habit makes blades last longer and stops sudden problems.

Recommended Cleaning Agents

Picking the right cleaner keeps your metal shear blades safe. Some good choices are:

- Isopropyl alcohol: Gets rid of oil and dirt but does not hurt the blade.

- Mild solvents: Special blade cleaners remove tough grime but do not damage metal.

- Blade cleaning sprays: These sprays are made for machines and dry fast.

Do not use harsh chemicals or rough cleaners. They can scratch or weaken the blade. Always read and follow the maker’s rules for any cleaner.

Lubrication Best Practices

Lubrication Frequency Guidelines

Lubrication is just as important as cleaning. You need to put oil on your metal shear blades and moving parts. This lowers friction and heat. It helps your machine work well and stops early wear.

- If you use your machine a lot, oil the blades and parts after each shift.

- If you use it sometimes, oil at least once a week.

- If you use it rarely, check and oil every month.

A regular oiling plan helps blades last longer and saves money on repairs. Always check your machine’s manual for special tips.

Types of Lubricants and Their Pros & Cons

You can pick from different oils for your metal shear blades. Each kind has good and bad points:

| Lubricant Type | Pro | Nachteile |

|---|---|---|

| Mineral Oil | Easy to get, cheap, works for most jobs | Can collect dust, may need more oil |

| Synthetic Oil | Handles heat, lasts longer, does not break down fast | Costs more |

| Bio-synthetic Oil | Good for the earth, helps blades last, cools well | Costs more, can be hard to find |

| Dry Lubricants | Do not collect dust, good for clean places | May not protect well if used a lot |

Some shops use biodegradable oils like B-Lub and Cut Bio 1000. These protect blades, cool well, and are better for the planet. You can also use semisynthetic or microemulsion fluids for both cooling and oiling. Always use the oil that fits your machine and follow the maker’s advice.

Note: Using the right oil and sticking to a schedule helps your system work well and keeps blades in good shape.

Rust Prevention

Storage Environment Recommendations

Storing your blades the right way stops rust. You should keep the air dry and control moisture in your shop. Here are some tips:

- Keep the room dry and let air move with fans or open windows.

- Store blades in a cool, dry spot away from water.

- Leave machine doors open after use so moisture can leave.

- Do not put blades right on concrete floors because they hold water.

Try to keep the room between 60°F and 75°F and humidity under 50%. This stops water drops and rust.

Common Rust Inhibitors

You can use rust blockers to protect your metal shear blades. Some common ones are:

- Spray coatings: Spray a thin layer on the blade to keep out water.

- Protective oils: Wipe or spray oil on the blade after cleaning and before storing.

- Silica gel packs: Put these in storage boxes to soak up extra water.

- Corrosion-inhibiting fluids: Use cutting fluids with rust blockers when working.

Good cutting fluids with low rust points also help protect blades. Keep these fluids at the right strength, usually 7% to 10%, for best results.

Keeping blades clean, oiled, and dry helps them last longer and work better. A good cleaning and oiling routine, plus smart storage, protects your blades and keeps your shop running well.

Shear Blade Adjustment

Proper adjustment of your blades keeps your machine running smoothly and safely. You need to check and set the clearance, cutting force, and alignment for the best results. This section will guide you through each step.

Blade Clearance

Step-by-Step Adjustment Process

You must set the right gap between the blades to get clean cuts and protect your equipment. Follow these steps to adjust the clearance:

- Turn off the machine and make sure it cannot start.

- Switch the key to the adjustment position.

- Loosen the locking device that holds the blade gap.

- Set the clearance based on the thickness of the metal. Use a feeler gauge or shims to measure the gap.

- The gap should be about 5% to 10% of the material thickness.

- Lock the device again to secure the setting.

- Do a trial cut and check the edge. Adjust if you see burrs or rough spots.

Tip: Always use a feeler gauge to check the gap. This tool helps you get the most accurate measurement.

Recommended Clearances for Different Materials

The right clearance depends on what type of metal you cut. Use this table to find the best setting:

| Materialtyp | Recommended Clearance (% of Thickness) |

|---|---|

| Aluminium | 3-5% |

| Mild Steel | 5-8% |

| Edelstahl | 7-10% |

| Hochfester Stahl | 10-14% |

If you use too much clearance, you get large burrs and rough edges. If the gap is too small, the blade wears out faster and may leave double cut lines. Always check the cut quality and adjust as needed.

Using Shims for Fine Adjustment

Sometimes, you need to make very small changes to the gap. Shims help you do this. Place thin metal shims between the blade and the holder to increase or decrease the gap. This method works well if you see uneven wear or if you cut special materials.

- Use shims when the feeler gauge shows the gap is not even along the blade.

- Add or remove shims until the gap matches your target.

- After setting, check the full length of the blade with the gauge.

Note: Always recheck the gap after tightening the bolts. The pressure can change the setting.

Cutting Force

How to Adjust Cutting Force

You must match the cutting force to the material and blade condition. Most machines let you set the force with a hydraulic or mechanical control.

- Check the machine manual for the right pressure or force setting.

- Increase the force for thicker or harder metals.

- Lower the force for thin or soft metals.

- Always test with a small piece before starting a big job.

A sharp blade needs less force. If you notice the machine struggling, check the sharpness and adjust the force.

Factors Affecting Cutting Force Settings

Many things change how much force you need:

- Blade hardness: Harder blades last longer and cut better, but need the right force.

- Blade sharpness: Sharp blades cut easier and need less pressure.

- Material hardness: Harder metals need more force.

- Blade size and shape: Thicker blades need more force but last longer.

- Maintenance: Clean, well-kept blades work better and need less force.

A metal shop that improved blade hardness and maintenance saw a 45% drop in replacements and saved $12,000. Another recycling plant increased work speed by 20% and cut costs by 35% after switching to harder blades. These results show that good care and the right settings save money and improve work.

Ausrichtung

Alignment Procedure

Correct alignment keeps your cuts straight and your machine safe. Follow these steps for proper alignment and calibration:

- Turn off the machine and lock it out.

- Use a straightedge or precision tool to check if the blades are parallel.

- Adjust the blade holders so both blades line up evenly from end to end.

- Use a square to check that the blades are at a right angle to the table.

- Tighten all bolts evenly, moving from one end to the other.

- Check the alignment again after tightening.

- Run a test cut and inspect the edge for double lines or burrs.

Automated systems can help keep alignment precise. Real-time monitors catch problems early, so you can fix them before they cause trouble. Regular calibration and preventive checks keep your machine within safe limits.

Callout: Poor alignment can lower the strength and quality of your cuts by up to 30%. Always check alignment before starting a new job.

Common Alignment Mistakes and Solutions

Many people make the same mistakes when setting alignment. Here are some to watch for:

- Uneven tightening: If you tighten bolts on one side first, the blade can twist. Always tighten bolts in small steps, moving from side to side.

- Misreading gauges: Double-check your tools and measurements. A small error can cause big problems.

- Skipping calibration: If you do not check alignment often, you may miss small shifts that lead to bad cuts.

- Ignoring feedback: If you see burrs or hear strange sounds, stop and check alignment right away.

To fix these issues:

- Use a torque wrench to tighten bolts evenly.

- Calibrate your tools before each use.

- Set a schedule for regular alignment checks.

- Listen to your machine and inspect cuts often.

Tip: Good alignment and calibration prevent defects like double fractures and burrs. They also keep your machine safe and your work high-quality.

Grinding and Sharpening

When to Grind

You need to know when your blade needs grinding. Dullness is the main sign. If you see rough edges or burrs on your cuts, your blade likely has dullness. You may also notice that you need to use more force to cut metal. This extra effort means dullness has set in. Always check for nicks, uneven wear, or any change in cut quality. These are clear signs of dullness.

Überprüfen Sie Ihre Klinge regelmäßig. Achten Sie auf sichtbare Stumpfheit, Absplitterungen oder Grate. Führen Sie ein Protokoll über jede Überprüfung. So erkennen Sie Muster der Stumpfheit und können den besten Zeitpunkt zum Schärfen planen. Bei täglichem Gebrauch kann Ihre Klinge schnell stumpf werden. Drehen Sie die Klingenkanten, um den Verschleiß zu verteilen. Dieser einfache Schritt reduziert Stumpfheit und hält Ihre Klinge länger scharf.

Tipp: Nutzen Sie zerstörungsfreie Prüfungen wie Ultraschall, um versteckte Mängel zu finden. So vermeiden Sie plötzliche Klingenausfälle durch tiefe Abstumpfung oder Risse.

Richtige Techniken

Das richtige Schleifen Ihrer Klinge ist sehr wichtig. Zu starkes Schleifen kann die Klinge schwächen. Zu schwaches Schleifen bleibt die Stumpfheit bestehen und Ihre Schnitte verbessern sich nicht. Verwenden Sie immer eine Präzisionsschleifmaschine. Dieses Werkzeug hält den Schneidenwinkel korrekt und entfernt Stumpfheit gleichmäßig.

Befolgen Sie diese Schritte für sicheres und effektives Schleifen:

- Reinigen Sie die Klinge vor dem Schleifen. Schmutz kann zu ungleichmäßigem Schleifen führen und die Stumpfheit verbergen.

- Stellen Sie die Schleifmaschine auf den vom Hersteller empfohlenen Winkel ein. Dadurch bleibt die Klinge stark und scharf.

- Schleifen Sie langsam und überprüfen Sie die Schneide regelmäßig. Hören Sie auf, wenn Sie Anzeichen einer Überhitzung bemerken, da dies zu schnellerer Mattheit führen kann.

- Verwenden Sie beim Schleifen Kühlmittel. Dies verhindert einen Hitzestau und schützt die Klinge vor erneuter Stumpfheit.

- Überprüfen Sie die Klinge nach dem Schleifen auf verbleibende Stumpfheit oder ungleichmäßige Stellen.

Automatisierte Schärfsysteme helfen Ihnen, menschliche Fehler zu vermeiden. Diese Maschinen halten den Kantenwinkel perfekt und können die Lebensdauer der Klinge um bis zu 20 % verlängern. Beachten Sie stets die Herstellerangaben zu Schleifgeschwindigkeit und -winkel. Das reduziert Stumpfheit und schont Ihre Klinge.

Hinweis: Überlasten Sie Ihre Klinge niemals durch das Schneiden von zu harten oder dicken Materialien. Dies führt zu Stumpfheit und verkürzt die Lebensdauer der Klinge.

Bewahren Sie Ihre Klinge nach dem Schärfen an einem trockenen, sicheren Ort auf. Eine gute Lagerung verhindert, dass sie durch Rost oder Beschädigung wieder stumpf wird. Regelmäßiges Schleifen und Schärfen verhindert Stumpfheit und sorgt für saubere, sichere Schnitte.

Safe Handling and Storage

Handhabungsverfahren

Seien Sie vorsichtig, wenn Sie Schrottscherenblätter bewegen. Diese Blätter sind scharf und schwer, daher ist Sicherheit sehr wichtig. Tragen Sie immer die richtige Schutzausrüstung. Handschuhe schützen Ihre Hände vor Schnitten. Eine Schutzbrille schützt Ihre Augen vor umherfliegenden Metallteilen. Stiefel und Schutzhelme schützen Ihre Füße und Ihren Kopf an belebten Orten.

- Verwenden Sie immer Handschuhe, Schutzbrille, Stiefel und Schutzhelme wenn Sie die Klingen berühren.

- Berühren Sie nicht die scharfe Kante. Halten Sie die Klinge seitlich fest oder verwenden Sie Spezialwerkzeuge, um sie anzuheben.

- Halten Sie Ihren Arbeitsbereich sauber. Heben Sie Abfälle und Werkzeuge auf, damit Sie nicht stolpern oder ausrutschen.

- Führen Sie die Sperr-/Kennzeichnungsschritte durch, bevor Sie die Maschine reinigen oder reparieren. Dadurch wird ein versehentliches Einschalten der Maschine verhindert.

- Verwenden Sie Schutzvorrichtungen und Abschirmungen an Maschinen. Diese schützen Sie vor beweglichen Teilen und scharfen Kanten.

- Nur geschultes Personal darf Rotorblätter bewegen oder montieren. In der Schulung lernen Sie, wie Sie Rotorblätter richtig anheben und tragen.

- Bringen Sie Warnschilder an und kennzeichnen Sie Sicherheitszonen rund um die Maschinen. So halten Sie ungeschulte Personen von Gefahren fern.

- Überprüfen Sie die Klingen vor dem Gebrauch. Achten Sie auf Risse, Absplitterungen oder stumpfe Stellen. Tauschen Sie beschädigte Klingen sofort aus, um Unfälle zu vermeiden.

Tipp: Durch den Einsatz von Maschinen, die Schrott sortieren, können Sie scharfe Klingen weniger berühren. Das erhöht Ihre Sicherheit.

Regelmäßiges Reinigen und schnelles Wechseln der Klingen erhöht die Sicherheit am Arbeitsplatz. Saubere Klingen funktionieren besser und neigen weniger dazu, sich zu verklemmen oder plötzlich zu brechen.

Lagerbedingungen

Die richtige Lagerung der Klingen erhält ihre Festigkeit und verhindert Rost und Beschädigungen. Bewahren Sie die Klingen immer an einem trockenen, kühlen Ort auf. Feuchte Luft führt zu Rost, der die Klingen schwächen und ihre Lebensdauer verkürzen kann.

- Legen Sie die Klingen auf Regale oder Gestelle, nicht auf den Boden. Legen Sie sie nicht auf Betonböden, da Beton Wasser speichert.

- Bewahren Sie die Klingen in einem Raum mit niedriger Luftfeuchtigkeit auf. Verwenden Sie bei Bedarf Ventilatoren oder Luftentfeuchter.

- Trocknen Sie die Klingen nach der Reinigung vollständig ab, bevor Sie sie verstauen. Wasserreste können Rost verursachen.

- Tragen Sie vor der Lagerung eine dünne Schicht Öl oder Rostschutzmittel auf die Klinge auf. Dies bietet zusätzlichen Schutz.

- Verwenden Sie Kieselgelbeutel oder Dinge, die Wasser in Aufbewahrungsboxen aufsaugen, um die Luft trocken zu halten.

- Bedecken Sie die Klingen mit Hüllen oder Etuis. Dies hält Staub fern und schützt sie vor Stößen.

- Halten Sie die Klingen von Chemikalien oder Dingen fern, die Rost verursachen können.

- Überprüfen Sie gelagerte Klingen regelmäßig. Achten Sie auf Rost oder Beschädigungen und beheben Sie Probleme umgehend.

Hinweis: Gute Lagerung und regelmäßiges Ölen der Klingen tragen zu ihrer längeren Lebensdauer und besseren Funktion bei. Saubere, trockene und geschützte Klingen sind immer einsatzbereit und sicher.

Troubleshooting Metal Shear Blades

Beim Einsatz von Metallscherenklingen können Probleme auftreten. Dazu gehören Stumpfheit, Absplitterungen, Fehlausrichtung oder Vibrationen. Die Behebung dieser Probleme erhöht die Sicherheit Ihrer Maschine und ermöglicht saubere Schnitte. Mit einfachen Schritten und Werkzeugen lassen sich die meisten Probleme schnell beheben.

Mattheit und Absplitterungen

Stumpfe Klingen führen zu schlechter Schnittqualität. Sie sehen möglicherweise raue Kanten oder benötigen mehr Kraft zum Schneiden. Absplitterungen entstehen, wenn kleine Stücke von der Klingenkante abbrechen. Beide Probleme verlangsamen die Leistung und können Ihre Maschine beschädigen.

Um Stumpfheit zu vermeiden, überprüfen Sie Ihre Klinge täglich. Reinigen Sie sie und achten Sie auf Abnutzungserscheinungen. Bei Stumpfheit schärfen oder wechseln Sie die Klinge. Verwenden Sie für jede Arbeit immer die richtige Klinge. So vermeiden Sie frühzeitiges Stumpfwerden und Absplittern. Ölen Sie Ihre Klinge regelmäßig. PTFE-basierte Schmiermittel können die Reibung um bis zu 55 % verringern und die Lebensdauer Ihrer Klinge um 40 % verlängern.

Hier ist eine einfache Tabelle, die Ihnen dabei hilft, sich zu merken, was zu tun ist:

| Problem | Schritte zur Fehlerbehebung |

|---|---|

| Dullness | Klinge schärfen oder ersetzen; täglich reinigen |

| Hacken | Richtige Klinge verwenden; Kraft anpassen; schmieren |

Tipp: Reinigen Sie Ihre Klinge täglich und schärfen Sie sie regelmäßig. Dadurch hält Ihre Klinge länger. Außerdem lässt sich stumpfes Material leichter beheben.

Probleme mit der Fehlausrichtung

Fehlausrichtungen führen zu ungleichmäßigen und lauten Schnitten. Möglicherweise stellen Sie fest, dass Ihre Teile nicht die richtige Größe haben. Um Fehlausrichtungen zu beheben, überprüfen Sie Ihre Sägeblätter wöchentlich. Verwenden Sie eine Kalibriersonde oder einen Laserscanner, um die Sägeblattposition zu messen. Diese Werkzeuge können selbst kleinste Fehler von 0,1 mm erkennen.

Notieren Sie alle vorgenommenen Änderungen in einem Protokoll. So erkennen Sie Muster und können Korrekturen nachvollziehen. Sollten Sie eine Fehlausrichtung feststellen, befolgen Sie die Schritte zur Behebung. Überprüfen Sie das Sägeblatt mit Richtschnur und Winkel. Ziehen Sie die Schrauben gleichmäßig an und überprüfen Sie erneut. Eine gute Ausrichtung sorgt für gerade Schnitte und die Sicherheit Ihrer Maschine.

Hinweis: Durch wöchentliche Überprüfung auf Fehlausrichtung können Sie Probleme frühzeitig erkennen. So verhindern Sie Vibrationen und Schnittfehler, bevor sie schlimmer werden.

Vibration und Lärm

Vibrationen und Geräusche deuten darauf hin, dass mit Ihrem Sägeblatt oder Ihrer Maschine etwas nicht stimmt. Sehen Sie sich zunächst Ihre Schnitte an. Ungleichmäßige Schnitte, Grate oder laute Geräusche können auf Stumpfheit oder Fehlausrichtung hinweisen.

Überprüfen Sie das Sägeblatt auf Verschleiß oder Beschädigungen. Stellen Sie sicher, dass das Sägeblatt korrekt ausgerichtet ist und die Schrauben fest angezogen sind. Verwenden Sie einen Wegsensor, um die Sägeblattposition zu überprüfen. Sollten Sie ein Problem feststellen, beheben Sie es sofort. Reinigen und Ölen des Sägeblatts kann ebenfalls helfen, Vibrationen zu vermeiden. Führen Sie monatlich eine vollständige Wartung durch. So finden Sie versteckte Probleme und können diese beheben.

Hinweis: Durch frühzeitiges Beheben von Vibrationen können Sie Maschinenschäden verhindern. Außerdem gewährleisten Sie so Ihre Arbeitssicherheit.

Wenn Sie diese Schritte befolgen, können Sie die meisten Klingenprobleme schnell beheben. Tägliche, wöchentliche und monatliche Kontrollen sorgen dafür, dass Ihre Klingen scharf, sicher und einsatzbereit bleiben.

Blade Replacement Criteria

Sie müssen wissen, wann Sie Ihre Scherenklingen wechseln müssen. So gewährleisten Sie die Sicherheit Ihrer Maschine und sorgen für ein gutes Ergebnis. Achten Sie auf Anzeichen, die darauf hinweisen, dass die Klinge ausgetauscht werden muss. Wenn Sie diese Anzeichen übersehen, kann Ihre Maschine beschädigt werden. Sie oder andere könnten verletzt werden.

Zeichen für den Austausch

Achten Sie auf diese Anzeichen, die darauf hinweisen, dass Sie eine neue Klinge benötigen:

Sichtbare Risse oder Absplitterungen

Überprüfen Sie Ihre Klingen auf Risse oder Absplitterungen. Selbst kleine Risse können sich schnell vergrößern. Absplitterungen an der Schneide machen Schnitte rau und ungleichmäßig. Wenn Sie Risse oder Absplitterungen sehen, wechseln Sie die Klinge sofort. Eine gebrochene Klinge kann während des Gebrauchs brechen.

Übermäßiger Verschleiß über die Toleranz hinaus

Messen Sie Ihre Klingen regelmäßig, um ihre Dicke zu überprüfen. Ist die Klinge zu dünn, benötigen Sie eine neue. Abgenutzte Klingen schneiden nicht mehr gut. Sie erhöhen außerdem die Leistung Ihrer Maschine. Halten Sie sich immer an die Dickenmaße des Herstellers.

Schlechte Schnittqualität (Grate, raue Kanten)

Schauen Sie sich Ihre Schnitte an. Wenn Sie Grate oder raue Kanten sehen, ist Ihre Klinge möglicherweise stumpf. Schlechte Schnitte bedeuten, dass die Klinge nicht scharf ist. Das ist ein klares Zeichen dafür, dass Sie eine neue Klinge benötigen.

Häufiges Verklemmen oder erhöhter Schnittwiderstand

Achten Sie darauf, ob Ihre Maschine häufig klemmt oder schwer zu bedienen ist. Benötigt sie mehr Kraft, bedeutet dies, dass die Klinge nicht richtig funktioniert. Dies kann Ihre Maschine beschädigen. Warten Sie nicht zu lange – ersetzen Sie die Klinge bald.

Verziehen oder Deformation der Klinge

Überprüfen Sie die Form Ihres Sägeblatts. Ist es verbogen oder verdreht, kann es nicht gerade schneiden. Verzogene Sägeblätter können außerdem zu einer Fehlausrichtung der Maschine führen. Wechseln Sie jedes Sägeblatt aus, das nicht die richtige Form hat.

Ungewöhnliche Geräusche während des Betriebs

Achten Sie beim Gebrauch Ihrer Schere auf ungewöhnliche Geräusche. Quietschen, Schleifen oder Schlagen können darauf hinweisen, dass die Klinge gebrochen oder locker ist. Diese Geräusche sind Warnsignale. Stoppen Sie die Maschine und prüfen Sie sie auf Schäden. Wenn Sie ein Problem feststellen, besorgen Sie sich sofort eine neue Klinge.

Tipp: Notieren Sie jedes Mal, wann Sie eine Klinge prüfen oder wechseln. So können Sie die Lebensdauer der Klingen überprüfen und Probleme frühzeitig erkennen.

Risiken einer Verzögerung

Zu langes Warten auf den Klingenwechsel ist riskant. Verzögerungen können zu Sicherheitsproblemen und Maschinenschäden führen und höhere Kosten verursachen.

Erhöhte Sicherheitsrisiken (Verletzungsgefahr für den Bediener)

Alte oder defekte Klingen können plötzlich brechen. Scharfe Splitter können umherfliegen und Personen verletzen. Ein schneller Klingenwechsel erhöht die Sicherheit aller.

Mögliche Maschinenschäden (Fehlausrichtung, Überlastung)

Ein verschlissenes oder verbogene Sägeblatt kann zu einer Fehlausrichtung Ihrer Maschine führen. Dadurch werden bewegliche Teile zusätzlich belastet. Mit der Zeit können Teile oder die gesamte Maschine beschädigt werden. Rechtzeitiger Sägeblattwechsel schützt Ihre Ausrüstung.

Rückgang der Schnittqualität und der Produktionseffizienz

Wenn Sie ein stumpfes oder gebrochenes Sägeblatt verwenden, sehen Ihre Schnitte schlecht aus. Möglicherweise müssen Sie die Arbeit wiederholen oder Reste wegwerfen. Das verlangsamt Ihren Arbeitsablauf und verschwendet Material. Ein schneller Sägeblattwechsel sorgt für reibungsloses Arbeiten.

Höhere langfristige Wartungskosten

Das Warten auf den Klingenwechsel kann kleine Probleme verschlimmern. Möglicherweise müssen Sie mehr als nur die Klinge reparieren. Mehr Reparaturen kosten mehr Geld und nehmen mehr Zeit in Anspruch. Rechtzeitiger Klingenwechsel spart Geld.

Risiko eines vollständigen Rotorblattausfalls während des Betriebs

Wenn Sie alle Anzeichen ignorieren, kann das Sägeblatt vollständig brechen. Dies kann zu einem Maschinenstillstand führen und sehr gefährlich sein. Möglicherweise benötigen Sie eine Notfallreparatur oder eine neue Maschine. Vermeiden Sie dies durch regelmäßige Sägeblattwechsel.

| Verzögerungsrisiko | Was kann passieren | Wie man es verhindert |

|---|---|---|

| Verletzungen des Bedieners | Schnitte, Metallumherfliegen, schwere Unfälle | Ersetzen Sie die Klingen rechtzeitig |

| Maschinenschaden | Fehlausrichtung, defekte Teile, Ausfallzeiten | Frühzeitig prüfen und ersetzen |

| Schlechte Schnittqualität | Grate, Ecken und Kanten, Materialverlust | Verwenden Sie scharfe Klingen |

| Hohe Wartungskosten | Mehr Reparaturen, längere Ausfallzeiten | Planen Sie Ersetzungen |

| Kompletter Rotorblattausfall | Maschinenstillstände, Notfallreparaturen erforderlich | Achten Sie auf Warnsignale |

Hinweis: Durch einen schnellen Messerwechsel schützen Sie Ihr Team und Ihre Maschine. Warten Sie nicht, bis ein größeres Problem auftritt.

Replacing Scrap Metal Shear Blades

Ersetzen Sie Ihre scrap metal shear blades Sorgt für die Sicherheit Ihrer Maschine und saubere Schnitte. Beachten Sie die richtigen Schritte, um Verletzungen zu vermeiden und sicherzustellen, dass Ihre Maschine nach dem Austausch einwandfrei funktioniert. Gute Vorbereitung, sorgfältiger Austausch und korrekte Kalibrierung sorgen für optimale Ergebnisse.

Vorbereitungsschritte

Bereiten Sie zunächst Ihren Arbeitsplatz vor. Schalten Sie die Maschine aus und verriegeln Sie sie, damit sie nicht versehentlich starten kann. Legen Sie alle benötigten Werkzeuge bereit, wie Schraubenschlüssel, Schraubendreher und Schutzhandschuhe. Tragen Sie Schutzbrille und Handschuhe, um Ihre Hände und Augen zu schützen. Reinigen Sie den Bereich um das Sägeblatt. Entfernen Sie Metallreste und Öl. So sehen Sie, was Sie tun, und sind sicher.

Überprüfen Sie das neue Sägeblatt vor dem Einbau. Achten Sie auf Risse, Absplitterungen oder Rost. Stellen Sie sicher, dass das Sägeblatt der Größe und Form Ihrer Maschine entspricht. Lesen Sie die Bedienungsanleitung Ihrer Maschine, um spezielle Anweisungen zum Sägeblattwechsel zu erhalten. Wenn Sie diese Schritte befolgen, verringern Sie das Fehlerrisiko.

Austauschprozess

Jetzt können Sie mit dem Austausch beginnen. Lösen Sie mit dem richtigen Werkzeug die Schrauben oder Befestigungselemente, mit denen das alte Sägeblatt befestigt ist. Entfernen Sie das Sägeblatt vorsichtig. Halten Sie Ihre Hände von der scharfen Kante fern. Legen Sie das alte Sägeblatt an einen sicheren Ort, damit niemand verletzt wird.

Setzen Sie das neue Sägeblatt in die richtige Position ein. Achten Sie darauf, dass es mit dem festen Sägeblatt fluchtet. Setzen Sie die Schrauben ein und ziehen Sie sie zunächst handfest an. Ziehen Sie mit einem Schraubenschlüssel jede Schraube Stück für Stück von einem Ende zum anderen fest. Dies hält das Sägeblatt gerade und erleichtert die Ausrichtung und Kalibrierung. Ziehen Sie die Schrauben nicht zu fest an. Achten Sie darauf, dass das Sägeblatt plan sitzt und nicht wackelt.

Tipp: Verwenden Sie immer die gleichen Schrauben und Unterlegscheiben wie die Originalschrauben. Dies sorgt für einen sicheren Sitz der Klinge und erleichtert die Kalibrierung.

Kontrollen nach dem Austausch

Nach dem Austausch müssen Sie Ihre Arbeit überprüfen. Überprüfen Sie zunächst, ob das Sägeblatt gerade sitzt. Prüfen Sie mit einer Fühlerlehre den Abstand zwischen den Sägeblättern. Passen Sie den Abstand gegebenenfalls an. Dieser Schritt wird als Kalibrierung bezeichnet. Eine gute Kalibrierung sorgt für gleichmäßige Schnitte und schützt Ihre Maschine.

Führen Sie einen Probeschnitt mit einem kleinen Stück Altmetall durch. Achten Sie auf Grate, raue Kanten oder ungewöhnliche Geräusche. Sollten Sie Probleme feststellen, halten Sie an und überprüfen Sie die Position des Sägeblatts. Wiederholen Sie den Kalibrierungsvorgang, bis die Schnitte sauber aussehen. Notieren Sie das Datum des Austauschs und der Kalibrierung in Ihrem Wartungsprotokoll. So können Sie die Lebensdauer des Sägeblatts verfolgen und zukünftige Sägeblattwechsel planen.

Hinweis: Eine regelmäßige Kalibrierung nach jedem Austausch sorgt für die Sicherheit Ihrer Maschine und präzise Schnitte.

Custom Metal Shear Blades

Vorteile von Custom Blades

Mit maßgefertigten Sägeblättern erzielen Sie bessere Ergebnisse bei Ihren Metallschneidarbeiten. Maßgefertigte Sägeblätter passen genau zu Ihrer Maschine und Ihren Materialien. Das bedeutet sauberere Schnitte, weniger Abfall und eine längere Lebensdauer der Sägeblätter. Außerdem sparen Sie Zeit bei der Fehlerbehebung und beim Sägeblattwechsel.

Hier ist eine Tabelle, die den Vergleich von Sonderklingen mit Standardklingen zeigt:

| Metrisch | Standardklingen | Kundenspezifische/hochwertige Klingen | Finanzielle Auswirkungen/Nutzen |

|---|---|---|---|

| Klingenlebensdauer | 3 Monate | 9 Monate | Weniger Austausch, geringere Kosten |

| Ausfallzeit (monatlich) | 20 Stunden | 10 Stunden | 50% weniger Ausfallzeit, $80.000 mehr Leistung/Jahr |

| Materialabfall | 5% insgesamt | 2% insgesamt | $150.000 werden jedes Jahr gespart |

| Instandhaltungskosten | $30.000/Jahr | $15.000/Jahr | $15.000 bei der Wartung gespart |

Benutzerdefinierte Klingen können Ihnen auch dabei helfen:

- Cut cycle time by 20%, so you make more products each month.

- Increase your production speed by up to 25%.

- Lower your defect rate, which means fewer bad parts.

- Improve the life of your products, like batteries, by making cleaner cuts.

Using custom blades helps you save money, work faster, and get better quality every day.

When Customization Is Needed

You should think about custom blades when regular ones do not meet your needs. If you have special materials, tough jobs, or need very precise cuts, custom blades work better. Here are some signs you need a custom solution:

- Your current blades do not fit your machine or your job.

- You need a special shape, size, or coating for your blade.

- Your work uses hard-to-cut materials or needs very clean edges.

- You want to cut down on waste and save money.

- You need to meet strict safety or quality rules.

The process for getting a benutzerdefinierte Klinge usually looks like this:

- You send a sample or drawing of what you need.

- The manufacturer designs and draws the blade for you.

- You check and approve the design before they make it.

Custom blades use high-grade tool steels, stainless steels, or tungsten carbide. These materials match your job and last longer. Many industries, like aerospace, automotive, and medical, use custom blades for their specific needs.

Note: Custom blades help you solve problems that standard blades cannot fix. They give you more control over your work.

Nanjing Metal Overview

When you need a trusted custom blade manufacturer, Nanjing Metal stands out in the industry. This company has 20 years of experience making industrial blades for many different jobs. Their skilled team designs and builds blades that fit your exact needs.

Nanjing Metal uses advanced coatings like Titanium Nitride (TiN) and Titanium Carbonitride (TiCN). These coatings make blades last up to 40% longer and cut down on maintenance time by 30%. The company has a strong reputation for quality and works closely with customers in battery manufacturing, recycling, and other fields. Their custom solutions help you get burr-free cuts, fewer defects, and safer products.

You can trust Nanjing Metal to deliver blades that match your machine and your job. They focus on quality, fast service, and customer satisfaction. If you want to learn more or need a custom blade, you can Kontakt their sales engineer for help.

Shear Maintenance Checklist

Quick Reference

You can keep your metal shear working well by using a simple checklist. This quick guide helps you remember each important step. Use it every day and week to keep things safe and running smoothly.

🛠️ Daily Checklist

- Clean the machine. Wipe away dust, metal bits, and dirt from all parts.

- Look at the blades for sharpness, cracks, or chips. Make sure each blade is in the right spot.

- Oil all moving parts, like blade guides and slides.

- Check for leaks or damage in the hydraulic and air systems.

- Make sure safety guards are on and set right.

- Test the emergency stop buttons to see if they work.

Tip: Always turn off the machine before you clean, check, or fix anything.

📅 Weekly Checklist

- Oil the bearings and gears.

- Check the hydraulic oil level. Look for dirty oil or leaks in hoses.

- Check electrical wires for tightness and any damage.

- Check if the blade is lined up and still sharp.

- Calibrate the back gauge and make sure it moves smoothly.

- Clean the oil and air systems.

📝 Regular Maintenance and Safety

| Aufgabe | How Often | Was zu tun |

|---|---|---|

| Blade inspection | Daily/Weekly | Check for wear, cracks, or dull edges |

| Hydraulic fluid check | Wöchentlich | Add or change fluid if needed |

| Electrical system check | Wöchentlich | Tighten and check all wires |

| Operator training | Laufend | Teach safe use and what to do in emergencies |

| Log all inspections | Every time | Write down what you find and fix |

- Always use lockout/tagout steps before fixing or changing anything.

- Never put your hands under sharp or moving parts.

- Use the right tools for sharp blades and scrap.

- Wear safety glasses, gloves, boots, and ear protection.

- Tie back long hair and keep clothes close to your body.

Note: A good checklist helps you find problems early. You can stop accidents and keep your machine working longer.

🚨 Emergency and Troubleshooting Checklist

- Know where the emergency stop buttons are and test them often.

- Follow lockout/tagout rules before you fix anything.

- If you see leaks, hear strange sounds, or get bad cuts, stop and check the machine.

- Fix any damage right away so it does not get worse.

Callout: Using a troubleshooting checklist every day keeps you safe and helps you save money on repairs.

Häufig gestellte Fragen

How often should you inspect your metal shear blades?

You should check your blades every day before you start work. Look for cracks, chips, or dull edges. Daily checks help you find problems early and keep your machine safe.

What is the best way to clean metal cutting blades?

Wipe blades with a soft cloth after each use. Use isopropyl alcohol or a mild cleaner for tough dirt. Always dry the blade fully to stop rust.

How do you know when to replace a blade?

Watch for cracks, chips, or rough cuts. If you see burrs or the blade feels dull, it is time to change it. Measure thickness and compare it to the maker’s guide.

Can you sharpen a dull blade, or should you always replace it?

You can sharpen a dull blade if it has no deep cracks or chips. Use a grinding machine and follow the correct angle. Replace the blade if sharpening does not fix the problem.

What is the safest way to handle and store blades?

Always wear gloves and safety glasses. Hold blades by the sides, not the edge. Store blades in a dry place on racks or shelves. Use oil or rust blockers to protect them.

Why does blade alignment matter for cutting quality?

Proper alignment gives you straight, clean cuts. Poor alignment causes burrs, rough edges, and can damage your machine. Check alignment often with a straightedge or square.

Where can you get custom industrial blades for special jobs?

You can order custom blades from a trusted manufacturer. Nanjing Metal has 20 years of experience as a professional blade manufacturer. Their team designs and makes blades to fit your needs.

Siehe auch

Top-Tipps zur Auswahl einer Alligatorscherenklinge

Entfesselte Schneidleistung: Ein umfassender Leitfaden zu gängigen Materialien für Industriemesser