In der heutigen schnelllebigen Industrielandschaft sind Verpackungsprozesse entscheidend für die Gewährleistung hoher Produktqualität und Kundenzufriedenheit. Unternehmen der Verpackungsbranche stehen jedoch oft vor einem großen Problem: dem häufigen Austausch von Klingen und Messer für VerpackungsmaschinenDieses Problem erhöht nicht nur die Betriebskosten, sondern führt auch zu Produktionsausfallzeiten, verringerter Effizienz und beeinträchtigter Produktqualität.

In diesem Artikel untersuchen wir die Bedeutung langlebiger Klingen und Messer für Verpackungsmaschinen und konzentrieren uns auf die zahlreichen Vorteile, die sie für die Produktion bieten. Wir zeigen außerdem, wie Unternehmen durch die Investition in langlebige Klingen Geld sparen, die Leistung steigern und Abfall reduzieren können.

1. Die wahren Kosten kurzlebiger Rotorblätter

Wenn sich Unternehmen für kostengünstige, kurzlebige Klingen und Messer für Verpackungsmaschinen entscheiden, sparen sie möglicherweise zunächst Geld. Die tatsächlichen Kosten dieser Klingen verbergen sich jedoch oft in verschiedenen Bereichen des Produktionsprozesses. Diese versteckten Kosten führen im Laufe der Zeit zu weitaus größeren Verlusten als die Einsparungen, die durch günstigere, weniger langlebige Klingen erzielt werden.

1.1 Produktionszeitverlust

Eine der unmittelbarsten Kosten im Zusammenhang mit SKurzlebige Rotorblätter sind die Ausfallzeiten, die durch den Austausch von Rotorblättern entstehen. Auch wenn es wie eine einfache Aufgabe erscheinen mag, führt das Anhalten der Produktion, der Austausch der Rotorblätter und die Wiederaufnahme des Betriebs zu erheblichen Verzögerungen.

Untersuchungen haben gezeigt, dass jeder Klingenwechsel durchschnittlich 30 bis 60 Minuten Ausfallzeit verursacht. Im Laufe der Zeit können sich diese Ausfallzeiten auf Hunderte von Stunden pro Jahr summieren. Lassen Sie uns dies genauer aufschlüsseln:

| Klingenwechsel pro Monat | Durchschnittliche Ausfallzeit (Minuten) | Monatliche Ausfallzeit (Stunden) | Jährliche Ausfallzeit (Stunden) |

| 10 | 30 | 5 | 60 |

| 20 | 30 | 10 | 120 |

| 30 | 45 | 22.5 | 270 |

Wie die Tabelle zeigt, kann ein Unternehmen selbst bei einer moderaten Austauschrate von 20 Wechseln pro Monat jährlich 120 Stunden Ausfallzeit erleiden. In anspruchsvollen Branchen wie der Lebensmittelverpackungsindustrie kann dies zu einem jährlichen Produktivitätsverlust von 15 bis 20 Tonnen führen, was sich direkt auf die Auftragserfüllung, die Kundenzufriedenheit und letztlich auf die Umsatzgenerierung auswirkt.

1.2 Arbeitsverschwendung

Kurzlebige Klingen kosten nicht nur Zeit in der Produktionslinie, sondern verschwenden auch wertvolle Arbeitsstunden der Techniker für Routinewartungen. Bedenken Sie, dass ein Wartungstechniker typischerweise 15 bis 30 Minuten pro Klingenwechsel benötigt. Müssen Klingen häufig ausgetauscht werden, sind die Techniker mit dieser Aufgabe beschäftigt, was ihre Verfügbarkeit für höherwertige Arbeiten wie die Gerätekalibrierung oder die Optimierung der Verpackungslinie einschränkt.

Untersuchungen zeigen, dass Wartungspersonal bei Verwendung minderwertiger Sägeblätter bis zu 12–15 % seiner gesamten Arbeitszeit mit Sägeblattarbeiten verbringen kann. Dies führt häufig zu einem Anstieg der Arbeitskosten um 40 %, insbesondere in Unternehmen mit großen Produktionsteams. Hier eine grobe Aufschlüsselung:

| Klingenwechsel pro Monat | Arbeitszeit pro Änderung (Minuten) | Monatliche Arbeitszeit (Stunden) | Jährliche Arbeitszeit (Stunden) |

| 10 | 30 | 5 | 60 |

| 20 | 30 | 10 | 120 |

| 30 | 45 | 22.5 | 270 |

Für ein Unternehmen mit 20 Wechseln pro Monat bedeutet dies zusätzliche 120 Stunden pro Jahr, die statt für wiederkehrende Aufgaben wie den Klingenwechsel eher für die Verbesserung der Produktionsprozesse oder die Qualitätskontrolle aufgewendet werden könnten.

Darüber hinaus entstehen den höher qualifizierten Mitarbeitern indirekte Kosten durch Produktivitätsverluste, da sie mehr Zeit für den Austausch der Klingen aufwenden müssen, statt kontinuierliche Verbesserungen im Produktionsprozess voranzutreiben.

1.3 Verminderte Qualität

Die Auswirkungen minderwertiger Klingen auf die Produktqualität gehören zu den größten versteckten Kosten. Stumpfe oder beschädigte Klingen von Verpackungsmaschinen führen oft zu ungleichmäßigen Schnitten, ungleichmäßigen Versiegelungen und einer mangelhaften Verpackungsintegrität. Dies beeinträchtigt nicht nur die Haltbarkeit des Produkts, sondern führt auch zu erheblichem Produktabfall und erhöhtem Nacharbeitsaufwand.

Beispielsweise können Verpackungsmaschinen mit minderwertigen Messern zu einem Anstieg fehlerhafter Produkte um das Fünffache führen. Zu den häufigsten Problemen gehören:

- Inkonsistente Dichtungen: Eine stumpfe Klinge kann möglicherweise keine saubere Versiegelung erzeugen, was dazu führen kann, dass die Produkte nicht ausreichend versiegelt werden, was wiederum die Frische oder Sicherheit beeinträchtigen kann.

- Ungleichmäßige Schnitte: Eine stumpfe Klinge verursacht unregelmäßige Schnitte, was zu falsch dimensionierten Verpackungen führen kann, was wiederum den Nacharbeitsbedarf und zusätzliche Materialkosten erhöht.

- Probleme mit der Verpackungsintegrität: Fehlerhafte Schnitte können zudem die gesamte Verpackungsstruktur beeinträchtigen und zu beschädigten oder unverkäuflichen Waren führen.

Die Kosten dieser Qualitätsprobleme können enorm sein. Ein Bericht der Manufacturing Quality Assurance Association (MQAA) ergab, dass Unternehmen pro 1% Anstieg fehlerhafter Produkte typischerweise einen Anstieg der Betriebskosten um 4-6% aufgrund von Nacharbeit, Ausschuss und Kundenretouren verzeichnen.

In einer Branche wie der Lebensmittelverpackung können Qualitätsprobleme im Zusammenhang mit der Leistung der Klingen unmittelbare Auswirkungen auf das Vertrauen der Verbraucher haben und zu negativen Bewertungen, Kundenverlust und sogar behördlicher Kontrolle führen.

1.4 Unerwarteter Maschinenverschleiß

Wenn Messer von Verpackungsmaschinen stumpf werden oder zu häufig ausgetauscht werden, belasten sie die Maschine zusätzlich. Stumpfe Klingen erfordern mehr Kraft zum Schneiden, was die Reibung in der Maschine erhöht. Mit der Zeit führt diese zusätzliche Reibung zu einem deutlich erhöhten Verschleiß der mechanischen Komponenten und verkürzt so die Lebensdauer der Maschine.

Eine Studie der International Packaging Equipment Association (IPEA) ergab, dass Maschinen, die durch stumpfe Klingen zusätzlicher Reibung ausgesetzt sind, bis zu einer 30% Anstieg der Wartungskosten. Die Gründe hierfür sind unter anderem:

- Erhöhte motorische Belastung: Da die Maschine härter arbeiten muss, um stumpfe Klingen auszugleichen, werden Motoren und Riemen stärker beansprucht, was zu häufigeren Ausfällen und Reparaturen führt.

- Überhitzung und übermäßiger Verschleiß der Lager: Höhere Reibung bedeutet, dass die Lager schneller verschleißen und häufiger ausgetauscht werden müssen.

- Hydraulischer oder pneumatischer Fehler: Übermäßige Reibung kann die Flüssigkeitssysteme in Maschinen beeinträchtigen und zu kostspieligen Hydraulikreparaturen führen.

Die langfristigen Auswirkungen sind noch deutlicher. Über einen Zeitraum von fünf Jahren benötigen Geräte mit stumpfen Klingen möglicherweise mehr Wartung als Maschinen mit leistungsstarken, langlebigen Klingen. Dies kann die Lebensdauer der Maschinen um bis zu fünf Jahre verkürzen, was die Ersatzkosten deutlich erhöht und die Kapitalrendite verringert.

2. Nanjing Metal's Lösung: Langlebige Klingen und Messer für Verpackungsmaschinen

Bei Nanjing Metal kennen wir die Herausforderungen, die minderwertige, kurzlebige Klingen mit sich bringen. Mit 18 Jahren Branchenerfahrung bieten wir langlebige, leistungsstarke Verpackungsmaschinenmesser, die Ausfallzeiten reduzieren und die Produktionseffizienz steigern.

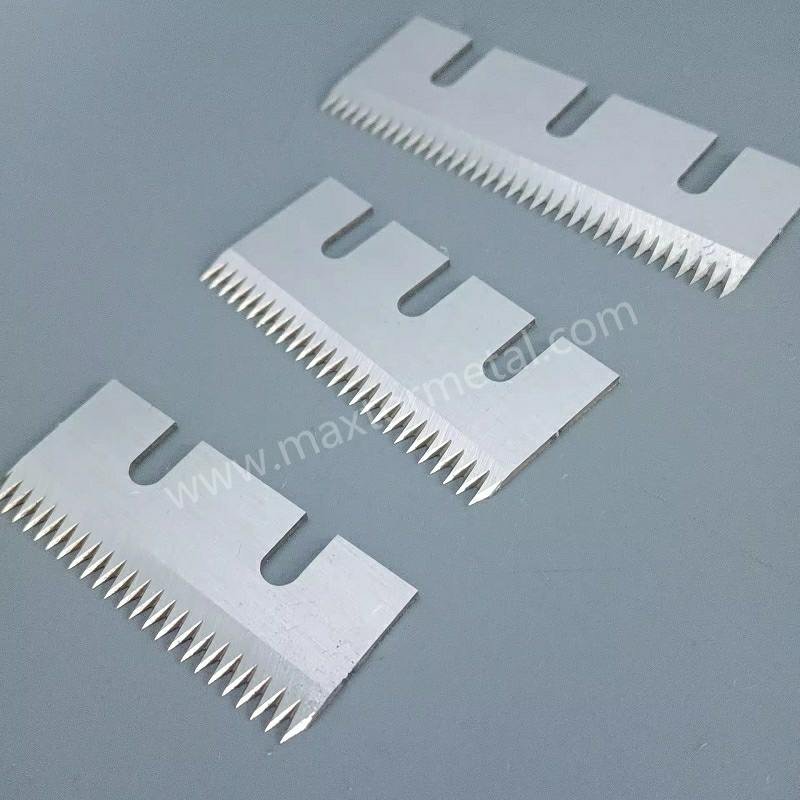

2.1 Hochwertige Rohstoffe

Für die Herstellung unserer Klingen verwenden wir ausschließlich hochwertigsten Stahl und modernste Beschichtungen. Materialien wie Kohlenstoffstahl oder Edelstahl werden aufgrund ihrer hohen Festigkeit und Verschleißfestigkeit ausgewählt. Unsere modernen Beschichtungen schützen zudem vor Korrosion und sorgen dafür, dass die Klingen länger scharf bleiben.

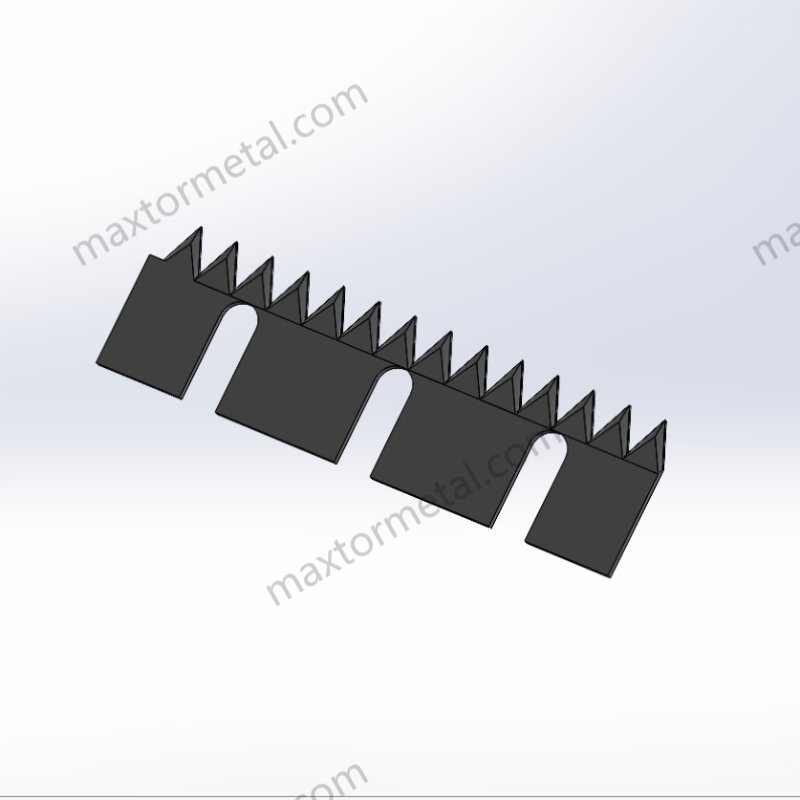

2.2 Präzisionsfertigung

Jede Klinge wird mit höchster Präzision gefertigt, um Schärfe und Schnittgenauigkeit zu gewährleisten. Wir setzen modernste Maschinen und strenge Qualitätskontrollen ein, um sicherzustellen, dass jedes Verpackungsmaschinenmesser den strengsten Standards entspricht. Unsere Präzisionsfertigung gewährleistet stets saubere Schnitte und reduziert so Produktionsabfälle und Ausfallzeiten.

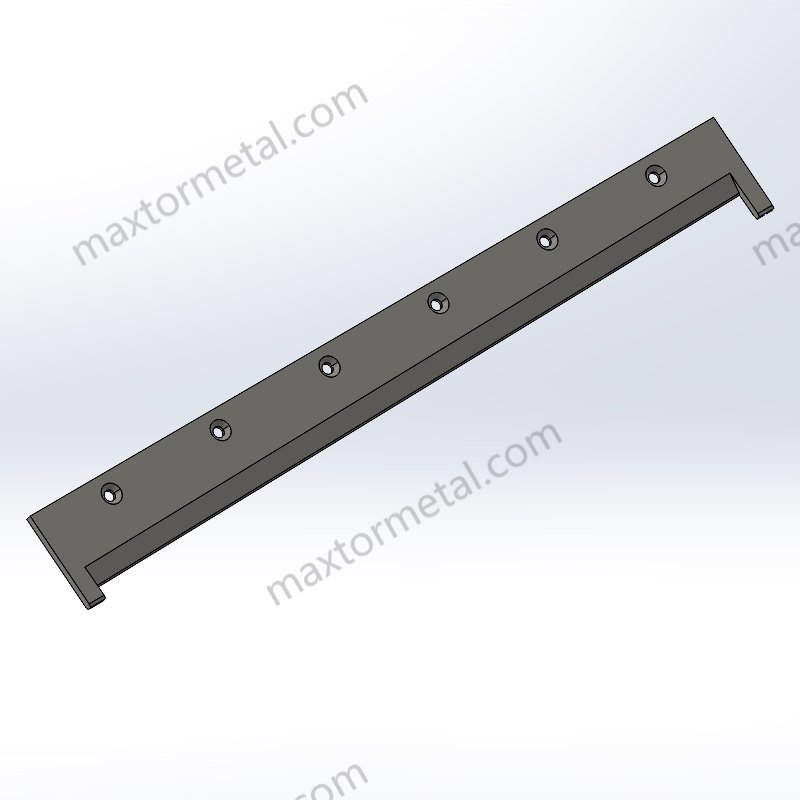

2.3 Kundenspezifische Lösungen

Wir wissen, dass jede Produktionslinie einzigartig ist. Deshalb bieten wir maßgeschneiderte Lösungen, die auf die spezifischen Bedürfnisse jedes Kunden zugeschnitten sind. Ob Sie Klingen für eine Hochgeschwindigkeits-Verpackungslinie oder Klingen für die Verarbeitung bestimmter Materialien benötigen – wir entwickeln und fertigen Klingen, die genau Ihren Anforderungen entsprechen.

3. Die Vorteile einer Investition in langlebige Klingen

Die Wahl hochwertiger, langlebiger Klingen und Messer für Verpackungsmaschinen ist mehr als nur eine Modernisierung – es ist eine strategische Investition, die messbare Vorteile in verschiedenen Produktionsbereichen bietet. Diese Vorteile reichen von Betriebseffizienz über Kosteneinsparungen bis hin zu verbesserter Nachhaltigkeit. Im Folgenden erfahren Sie genauer, wie langlebige Klingen Ihren Herstellungsprozess verändern können.

3.1 Maximierte Betriebszeit

Einer der unmittelbarsten und spürbarsten Vorteile langlebiger Klingen ist die drastische Reduzierung von Ausfallzeiten. Hochleistungsklingen werden aus hochwertigen Materialien und mit modernen Beschichtungen hergestellt, sodass sie auch bei starker Beanspruchung länger scharf bleiben.

Technische Einblicke:

Langlebige Klingen, wie solche aus kohlenstoffreichem Werkzeugstahl oder Wolframkarbid, weisen eine 3-5-mal höhere Verschleißfestigkeit auf als herkömmliche Klingen aus rostfreiem Stahl. Darüber hinaus sind Klingen, die mit PVD-Beschichtungen (Physical Vapor Deposition), wie Titannitrid, weisen eine geringere Reibung und eine längere Lebensdauer auf.

Unterstützende Daten:

- Reduzierung von Ausfallzeiten: Untersuchungen der International Packaging Association (IPA) haben ergeben, dass Hersteller, die qualitativ hochwertige Klingen verwenden, jährlich 40% weniger Klingen austauschen müssen, wodurch sich die Gesamtausfallzeit um 30-50% verringert.

- Leistungssteigerung: Die Unternehmen meldeten eine Steigerung der Gesamtproduktion um 20%, da es weniger Produktionsunterbrechungen durch die Wartung der Rotorblätter gab.

| Klingenmaterial | Durchschnittliche Lebensdauer (in Betriebsstunden) | Austauschhäufigkeit (pro Jahr) |

| Standard-Edelstahl | 50-100 | 20-24 |

| Kohlenstoffstahl | 150-200 | 6-8 |

| Wolframkarbid | 300-500 | 3-4 |

Durch die Reduzierung der Austauschhäufigkeit sparen Unternehmen nicht nur Zeit, sondern auch Arbeitskosten und sorgen so für einen reibungsloseren Produktionsprozess.

3.2 Verbesserte Teameffizienz

Häufige Klingenwechsel stören Arbeitsabläufe und halten qualifizierte Techniker von wichtigeren Aufgaben ab. Wenn Bediener weniger Zeit mit der routinemäßigen Wartung verbringen, können sie sich auf die Optimierung von Produktionslinien, die Verbesserung der Qualitätskontrolle und die Lösung kritischer Betriebsprobleme konzentrieren.

Technische Einblicke:

Langlebige Klingen sind für eine schnelle Montage und Demontage konzipiert und verfügen häufig über modulare Montagesysteme, die die Umrüstzeit minimieren. In Kombination mit fortschrittlichen Klingenhalterungen, wie beispielsweise Federhalterungen, vereinfachen sie den Austausch bei Bedarf.

Unterstützende Daten:

- Einer Studie des Manufacturing Productivity Council zufolge verzeichneten Unternehmen, die langlebige Klingen verwenden, eine Steigerung der Produktivität ihrer Techniker um 25%, da die Anzahl der klingenbezogenen Wartungsaufgaben deutlich zurückging.

- Die durch die Reduzierung der Klingenwechsel eingesparte Zeit ermöglichte es den Teams, 15-20% mehr Stunden für die Optimierung der Maschineneinstellungen aufzuwenden, was zu höherer Effizienz und weniger Produktionsfehlern führte.

Wichtige Beobachtung: Durch die Reduzierung der routinemäßigen Klingenwechsel können sich die Techniker auf die Maschinenoptimierung konzentrieren und so einen reibungsloseren Betrieb und bessere Langzeitergebnisse sicherstellen.

3.3 Schutz der Produktqualität

Hochwertige Klingen sind präzise gefertigt und gewährleisten gleichmäßige, saubere Schnitte und Versiegelungen, die für die Produktintegrität unerlässlich sind. Stumpfe oder ungleichmäßige Klingen können hingegen Verpackungsfehler wie ungleichmäßige Versiegelungen, unsachgemäße Schnitte oder Materialschäden verursachen.

Technische Einblicke:

Langlebige Klingen werden mit engen Toleranzen, oft innerhalb von ±0,01 mm, gefertigt und gewährleisten so höchste Schnittgenauigkeit. Diese Präzision minimiert das Risiko von Materialrissen oder ungleichmäßigen Versiegelungen, insbesondere bei Hochgeschwindigkeitsproduktionslinien.

Unterstützende Daten:

- Eine von PackTech Analytics durchgeführte Studie ergab, dass Hersteller, die Präzisionsklingen verwenden, im Vergleich zu Herstellern, die Standardklingen verwenden, eine um 70% geringere Anzahl fehlerhafter Verpackungen verzeichnen konnten.

- Durch stumpfe Klingen verursachte Verpackungsfehler führen zu durchschnittlich 5-10% Produktabfällen und damit zu höheren Material- und Nacharbeitskosten. Hochwertige Klingen können diese Probleme nahezu eliminieren und so die Konsistenz der Verpackung gewährleisten.

| Ausgabe | Fehlerrate bei Standardklingen | Fehlerrate bei Präzisionsklingen |

| Ungleichmäßige Schnitte | 12% | 2% |

| Schlechte Dichtungsintegrität | 8% | 1% |

| Materialriss | 10% | <1% |

Saubere, präzise Schnitte verbessern nicht nur die Produktpräsentation, sondern verlängern auch die Haltbarkeit, was sich direkt auf die Kundenzufriedenheit und Markentreue auswirkt.

3.4 Verlängerung der Gerätelebensdauer

Minderwertige Klingen belasten die Maschine zusätzlich, da zum Schneiden mehr Kraft erforderlich ist. Dies kann mit der Zeit zu vorzeitigem Verschleiß wichtiger Komponenten führen, was die Wartungskosten erhöht und die Gesamtlebensdauer der Geräte verkürzt.

Technische Einblicke:

Hochleistungsklingen sind mit reibungsarmen Beschichtungen ausgestattet, wie zum Beispiel diamantähnlicher Kohlenstoff (DLC), Die zum Schneiden benötigte Kraft wird reduziert. Dies minimiert die Belastung von Motoren, Getrieben und anderen beweglichen Teilen. Darüber hinaus verteilen Klingen mit optimierter Kantengeometrie die Kraft gleichmäßig und reduzieren so den Maschinenverschleiß zusätzlich.

Unterstützende Daten:

- Untersuchungen des Packaging Machinery Manufacturers Institute (PMMI) zeigen, dass Geräte, die mit hochwertigen Klingen betrieben werden, eine um 20-30% längere Betriebslebensdauer haben und es deutlich weniger durch Klingenbelastung verursachte Ausfälle gibt.

- Unternehmen, die langlebige Rotorblätter verwenden, berichteten über einen Zeitraum von fünf Jahren von einer Senkung der jährlichen Wartungskosten um 181 TP4T und einer Verringerung der ungeplanten Reparaturen um 251 TP4T.

Kostenvergleich:

| Ausgabenkategorie | Standardklingenkosten | Kosten für langlebige Klingen | Einsparungen durch langlebige Klingen |

| Wartungskosten (jährlich) | $15,000 | $10,000 | $5,000 |

| Kosten für die Reparatur von Geräten | $8,000 | $5,000 | $3,000 |

3.5 Verbesserung der Nachhaltigkeit

In einer Zeit, in der Nachhaltigkeit immer wichtiger wird, bieten langlebige Klingen eine umweltfreundliche Alternative. Kurzlebige Klingen tragen zum Industrieabfall bei, da sie häufig ausgetauscht werden müssen. Langlebige Klingen reduzieren die Abfallmenge und stehen im Einklang mit nachhaltigen Produktionspraktiken.

Technische Einblicke:

Moderne Materialien wie Wolframkarbid und PVD-Beschichtungen verlängern nicht nur die Lebensdauer der Klingen, sondern reduzieren auch deren Entsorgungshäufigkeit. Darüber hinaus sind viele hochwertige Klingen recycelbar, sodass Hersteller die Prinzipien der Kreislaufwirtschaft umsetzen können.

Unterstützende Daten:

- Ein Bericht der Sustainable Packaging Association (SPA) ergab, dass Unternehmen, die langlebige Klingen verwenden, ihren Klingenabfall jährlich um 60–701 TP4T reduzieren.

- Die längere Lebensdauer langlebiger Klingen verringert den Rohstoffverbrauch und verringert den CO2-Fußabdruck, der mit der Herstellung und Entsorgung der Klingen verbunden ist.

Umweltauswirkungen:

| Metrisch | Standardklingen | Langlebige Klingen | Reduzierung (%) |

| Klingenabfall (Tonnen/Jahr) | 1.5 | 0.5 | 66% |

| CO2-Emissionen (kg/Jahr) | 10,000 | 4,000 | 60% |

Durch den Einsatz langlebiger Verpackungsmaschinenklingen und -messer erzielen Hersteller nicht nur betriebliche und finanzielle Vorteile, sondern tragen auch zu einer nachhaltigeren Zukunft bei. Diese Vorteile, untermauert durch technische Innovationen und bewährte Branchendaten, machen die Entscheidung deutlich: Die Investition in Hochleistungsklingen ist für jedes Unternehmen ein kluger, strategischer Schritt.

4. Umweltauswirkungen und Nachhaltigkeit

Nachhaltigkeit ist heute wichtiger denn je. Klingen und Messer von Verpackungsmaschinen werden nach Gebrauch oft entsorgt, was zu Industrieabfällen führt. Durch die Investition in hochwertige, langlebige Klingen können Unternehmen jedoch Abfall reduzieren, indem sie deren Lebensdauer verlängern.

Darüber hinaus integrieren wir bei Nanjing Metal nachhaltige Verfahren in den Produktionsprozess. Unsere Klingen werden mit umweltfreundlichen Beschichtungen und Materialien hergestellt, und wir haben den Abfall in unseren Produktionsstätten minimiert. Mit der Wahl unserer Klingen steigern Unternehmen nicht nur ihre Effizienz, sondern tragen auch zu einer grüneren und nachhaltigeren Zukunft bei.

Schlussfolgerung

Fazit: Langlebig Klingen und Messer für Verpackungsmaschinen bieten eine Reihe von Vorteilen, von der Senkung der Betriebskosten bis hin zur Verbesserung der Produktqualität und der Teameffizienz. Durch die Umstellung auf Hochleistungsklingen können Unternehmen ihre Produktionsprozesse verbessern, die Kundenzufriedenheit sicherstellen und Maschinenausfallzeiten reduzieren.

Wenn Sie bereit sind, Ihren Verpackungsbetrieb zu optimieren, laden wir Sie ein, Kontaktieren Sie uns noch heute. Unser kundenspezifische Blade-Lösungen sind auf Ihre individuellen Bedürfnisse zugeschnitten und gewährleisten maximale Effizienz und Langlebigkeit. Fordern Sie jetzt eine Beratung oder ein kostenloses Angebot an.

Investieren Sie in langlebige Klingen und schöpfen Sie das volle Potenzial Ihrer Produktionslinie aus!