Zusammenfassung:

Dieser Artikel bietet eine umfassende Anleitung zur Verbesserung der Schnittpräzision von Schlitzmessern, die bei der Kartonherstellung verwendet werden. Durch regelmäßige Wartung, präzise Ausrichtung, optimale Klingeneinstellungen und digitale Überwachung können Unternehmen präzise Schnitte erzielen, Abfall reduzieren und die Produktivität um bis zu 25% steigern.

Einführung: Die Bedeutung der Schnittpräzision bei Druckerschlitzmessern

In der Kartonherstellung ist es entscheidend, eine hohe Schnittpräzision zu erreichen. Präzise Schnitte reduzieren den Abfall, verbessern die Qualität und maximieren die Produktionseffizienz. Für Unternehmen, die mit Wellpappekartons arbeiten, stellt die Präzision beim Schneiden von Kanten und Schlitzen sicher, dass die Produkte den Qualitätsstandards und Kundenerwartungen entsprechen. Drucker-Schlitzmesser, die häufig zum Schneiden und Rillen von Wellpappe verwendet werden, sind für dieses Maß an Präzision unerlässlich. Ohne ordnungsgemäße Wartung und Optimierung können jedoch selbst die besten Messer inkonsistente Ergebnisse liefern, was zu höheren Kosten und Materialverschwendung führt. In diesem Artikel untersuchen wir die wichtigsten Faktoren, die die Präzision von Schlitzmessern beeinflussen, und geben praktische Tipps zur Verbesserung der Schnittgenauigkeit.

1. Verständnis der Schlüsselfaktoren, die Drucker-Schlitzmesser Präzision

Die Präzision von Schlitzklingen bei der Kartonherstellung wird von mehreren Faktoren beeinflusst. Hier sind die wichtigsten zu berücksichtigenden Elemente:

Messermaterial und Schärfe

Das Material und die Schärfe eines Messers beeinflussen seine Schneidfähigkeit erheblich. Schlitzklingen aus hochwertigen Materialien wie Wolframkarbid oder Schnellarbeitsstahl sorgen für schärfere, langlebigere Schneiden. Studien zeigen, dass Messer aus Wolframkarbid 10–15% länger scharf bleiben als Standardstahl, was die Ausfallzeiten zum Schärfen und Ersetzen reduziert. Die Schärfe wirkt sich auch auf die Präzision aus; eine stumpfe Klinge kann Kartonkanten reißen oder ausfransen, wodurch Ausrichtung und Qualität schwer zu erhalten sind.

Ausrichtung und Positionierung

Die präzise Ausrichtung der Schlitzmesser ist für genaue Schnitte unerlässlich. Falsch ausgerichtete Klingen führen zu schiefen Kanten und ungleichmäßigen Schlitzen. Durch regelmäßiges Überprüfen und Anpassen der Messerausrichtung wird sichergestellt, dass die Messer parallel bleiben und in gleichmäßigen Winkeln schneiden. Viele Hersteller investieren in digitale Ausrichtungswerkzeuge, die eine hohe Positionierungsgenauigkeit ermöglichen und die Produktionsgeschwindigkeit oft um 5–10 % verbessern.

Maschinenkalibrierung

Damit Schlitzmaschinen richtig funktionieren, müssen sie regelmäßig kalibriert werden. Die Kalibrierung umfasst das Einstellen der Maschinenspannung, das Überprüfen der Klingenpositionierung und das Prüfen auf Verschleiß oder Lockerheit im Aufbau. Eine ordnungsgemäße Kalibrierung sorgt für Schnittgenauigkeit und verhindert häufige Fehler, die die Qualität beeinträchtigen. Maschinenexperten empfehlen, Schlitzmaschinen alle drei Monate oder nach größeren Wartungsarbeiten zu kalibrieren, um eine hohe Genauigkeit aufrechtzuerhalten.

Betriebsbedingungen

Umgebungsbedingungen wie Temperatur, Staub und Feuchtigkeit können die Leistung der Klinge beeinträchtigen. Übermäßige Hitze kann beispielsweise zu einer Ausdehnung des Metalls führen, was sich auf die Ausrichtung und Schärfe der Klingen auswirkt. Um solche Probleme zu vermeiden, ist es ratsam, eine stabile Umgebung für Schlitzmaschinen aufrechtzuerhalten und eine regelmäßige Reinigung durchzuführen, um Staubansammlungen zu reduzieren.

2. Grundlegende Wartungspraktiken für hohe Schnittpräzision

Um eine hohe Schnittpräzision aufrechtzuerhalten, ist regelmäßige Wartung erforderlich, die sich direkt auf Produktivität und Produktqualität auswirkt. Die ordnungsgemäße Wartung der Schlitzmesser und der Schlitzmaschine selbst kann kostspielige Ausfallzeiten reduzieren und die Schnittpräzision im Laufe der Zeit um bis zu 25% verbessern. Hier finden Sie einen genaueren Blick auf jeden wichtigen Wartungsschritt und wie er zu einer besseren Leistung beiträgt.

Regelmäßiges Schärfen und Ersetzen

Die Schärfe ist ein entscheidender Faktor für gleichmäßige und präzise Schnitte. Stumpfe Klingen erzeugen nicht nur ungleichmäßige Kanten, sondern erhöhen auch das Risiko von Rissen und Ausfransungen, was das Aussehen und die strukturelle Integrität des Kartons beeinträchtigt. Als allgemeine Richtlinie wird empfohlen, Schlitzmesser je nach Härte und Dicke des Materials alle 8–10 Stunden Dauereinsatz oder am Ende jeder Produktionsschicht zu schärfen. Untersuchungen zeigen, dass regelmäßiges Schärfen die Lebensdauer der Klinge um 15–20 % verlängern kann, wodurch die Austauschhäufigkeit verringert und die Maschinenausfallzeiten minimiert werden.

- Profi-Tipp: Nutzen Sie einen professionellen Schleifservice oder investieren Sie in hochwertige Schleifwerkzeuge. Automatisierte Schleifsysteme sind zwar teurer, können aber die Schleifgenauigkeit und -konsistenz im Vergleich zu manuellen Methoden um 10–15 % verbessern.

Ausrichtungsprüfungen

Eine präzise Ausrichtung ist unerlässlich, um Fehlschnitte zu vermeiden und sicherzustellen, dass das Sägeblatt effizient arbeitet. Eine Fehlausrichtung von nur 0,5 mm kann zu fehlerhaften Schnitten und erhöhtem Materialabfall führen. Regelmäßige Ausrichtungsprüfungen, insbesondere zu Beginn jeder Produktionsschicht, können diese Probleme verhindern und die Gesamtgenauigkeit verbessern. Einige Bediener verwenden digitale Ausrichtungswerkzeuge, die aufgrund ihrer Benutzerfreundlichkeit und Zuverlässigkeit immer beliebter werden. Diese Werkzeuge können Ausrichtungsabweichungen mit einer Genauigkeit von bis zu 98% erkennen und korrigieren und helfen den Bedienern so, eine gleichbleibende Schnittqualität aufrechtzuerhalten.

- Branchendaten: Studien zeigen, dass durch konsequente Ausrichtungskontrollen fehlerhafte Schnitte um bis zu 30% reduziert werden können, was zu einem reibungsloseren Produktionsablauf und weniger Nacharbeit führt.

Schmierung und Reinigung

Die richtige Schmierung und Reinigung sind unerlässlich, um eine reibungslose Bewegung der Klinge zu gewährleisten und vorzeitigem Verschleiß vorzubeugen. Auf den Messern der Schlitzmaschine sammeln sich häufig Staub, Klebstoffrückstände und Papierpartikel an, die zu Widerstand führen und die Fähigkeit der Klinge beeinträchtigen können, glatte Schnitte zu machen. Bediener sollten die beweglichen Teile der Schlitzmaschine, einschließlich der Klingenwelle und der Lager, gemäß den Empfehlungen des Herstellers schmieren. Im Allgemeinen ist eine Schmierung alle 48 Stunden für die meisten Hochgeschwindigkeits-Schlitzmaschinen ausreichend.

- Reinigungshäufigkeit: Reinigen Sie die Messer mindestens einmal pro Schicht oder in staubigen Umgebungen häufiger, da angesammelte Rückstände die Schnittqualität um 5–10 % beeinträchtigen können. Mit Druckluft oder einer weichen Bürste können Sie feine Partikel entfernen, ohne die Klinge zu beschädigen.

Inspektionsroutine

Regelmäßige Inspektionen bieten die Möglichkeit, Verschleiß und mögliche Schäden frühzeitig zu erkennen und so unerwartete Ausfallzeiten und kostspielige Fehler zu vermeiden. Eine detaillierte Inspektionsroutine sollte Folgendes umfassen:

- Visuelle Untersuchung: Achten Sie auf sichtbare Anzeichen von Verschleiß, Absplitterungen oder Verformungen an der Klingenkante. Ersetzen Sie beschädigte Klingen umgehend, um Materialschäden zu vermeiden.

- Klingentest: Führen Sie einen einfachen Test an einem Musterkarton durch, um zu überprüfen, ob die Schnittqualität den Spezifikationen entspricht. Dies kann dabei helfen, Probleme zu erkennen, die bei der Inspektion möglicherweise nicht sichtbar sind.

- Leistungsprotokollierung: Führen Sie Aufzeichnungen über die Leistung jedes einzelnen Sägeblatts, um Abnutzungstrends zu erkennen und Ersatzbedarf vorherzusehen. Daten zeigen, dass Unternehmen, die Leistungsprotokolle verwenden, bis zu 15% weniger Ausfallzeiten haben, da Verschleißmuster frühzeitig erkannt werden.

Durch die Einhaltung einer konsistenten Wartungsroutine können Bediener sicherstellen, dass ihre Schlitzmesser eine hohe Präzision liefern, Abfall reduzieren und das Produktivitätsniveau aufrechterhalten.

3. Aufrüstung auf Hochpräzision Drucker-Schlitzmesser

Die Investition in hochwertige Schlitzklingen kann Herstellern, die präzise Schnitte erzielen möchten, erhebliche Vorteile bringen. Hochpräzise Messer, die oft aus hochwertigen Materialien wie gehärtetem Stahl oder Wolframkarbid hergestellt werden, sind so konstruiert, dass sie bei minimalem Wartungsaufwand gleichmäßige und genaue Schnitte liefern.

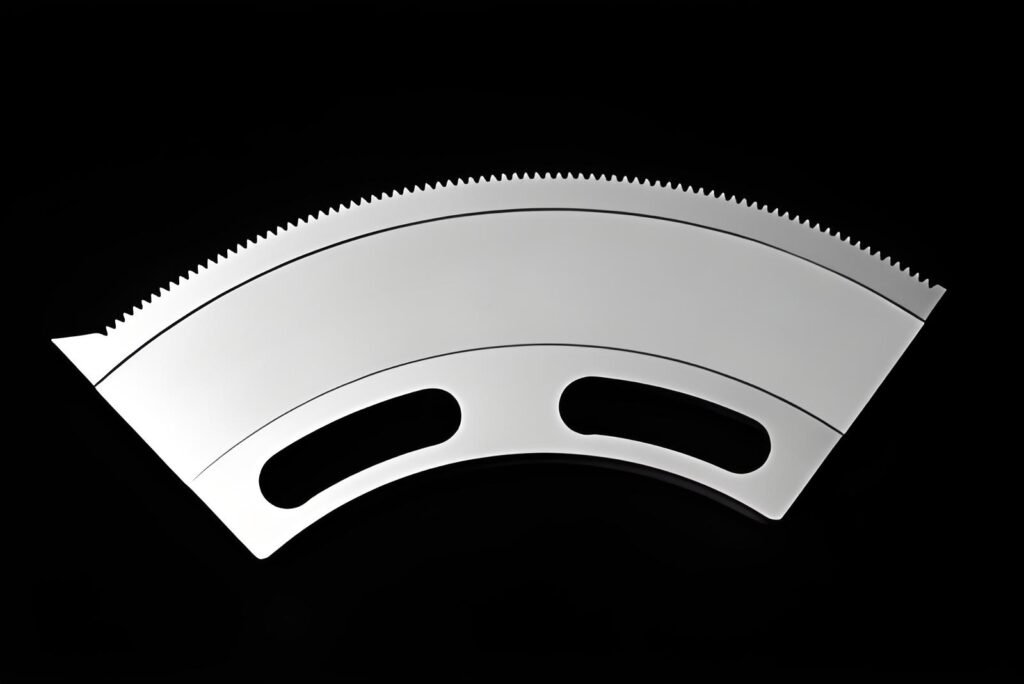

Arten von hochpräzisen Schlitzmessern

Auf dem Markt sind verschiedene Arten von Präzisionsmessern erhältlich, darunter abgeschrägte, gezahnte und gerade Klingen. Jeder Typ bietet je nach Schneidanforderungen einzigartige Vorteile:

- Abgeschrägte Klingen sorgen für glattere Schnitte und sind ideal für empfindliche Kartonmaterialien.

- Gezackte Klingen eignen sich gut für robustere Materialien und können ein Ausfransen verhindern.

- Klingen mit gerader Schneide bieten Vielseitigkeit für allgemeine Schneidzwecke.

Vorteile von Premium-Materialien und Designs

Hochpräzise Schlitzmesser bestehen aus erstklassigen Materialien, die auf Langlebigkeit und Präzision ausgelegt sind. Studien zeigen, dass Messer der Premiumklasse die Genauigkeit um bis zu 20 % verbessern und den Schärfbedarf um bis zu 30 % reduzieren können, was die Gesamtproduktivität steigert. Für Kartonhersteller mit großen Stückzahlen summieren sich diese Vorteile schnell und führen zu niedrigeren Betriebskosten und höheren Gewinnmargen.

4. Tipps zur Optimierung der Leistung von Drucker-Schlitzmessern

Zur Optimierung der Leistung von Schlitzmessern gehört mehr als nur regelmäßige Wartung. Kleine Anpassungen der Schnittgeschwindigkeit, der Klingenwinkel und der Überwachung können die Genauigkeit verbessern, insbesondere bei großen Produktionsmengen. Hier sind einige detaillierte Strategien zur Maximierung der Schnittpräzision und -effizienz.

Schnittgeschwindigkeit anpassen

Die Schnittgeschwindigkeit wirkt sich direkt auf die Qualität und Präzision der Schnitte aus. Im Allgemeinen kann eine geringere Geschwindigkeit zu saubereren, genaueren Schnitten führen, insbesondere bei empfindlichen Materialien. Studien zeigen, dass eine Reduzierung der Schnittgeschwindigkeit um 10–15 % zu einer Verbesserung der Schnittqualität bei dünnen und zerbrechlichen Kartons um 20 % führen kann. Bei schwereren, dickeren Materialien können jedoch moderate Geschwindigkeiten die besten Ergebnisse erzielen, ohne die Produktivität zu beeinträchtigen.

- Optimierungstipp: Erwägen Sie, mit jeder neuen Materialcharge unterschiedliche Geschwindigkeiten zu testen. Durch einige Testschnitte mit unterschiedlichen Geschwindigkeiten können Bediener das optimale Gleichgewicht zwischen Geschwindigkeit und Präzision ermitteln.

Schnittwinkel optimieren

Der Winkel, in dem die Schlitzmesser Der Winkel, in dem der Karton geschnitten wird, beeinflusst die Kantenqualität erheblich. Ein 45-Grad-Winkel funktioniert bei Standardkartonmaterialien oft gut, aber eine Anpassung des Winkels auf nur 30 Grad bei weicheren oder dünneren Materialien kann das Ausfransen verringern und glattere Kanten erzeugen. Präzision bei den Schnittwinkeln kann die Schnittqualität laut Branchendaten um bis zu 18% verbessern.

- Winkeleinstellung: Bediener sollten die Kantenqualität überwachen und den Klingenwinkel entsprechend dem zu bearbeitenden Material anpassen. Einige Maschinen ermöglichen automatische Winkelanpassungen, was diesen Prozess bei Großserienarbeiten rationalisieren kann.

Digitales Monitoring nutzen

Digitale Überwachungssysteme liefern Echtzeit-Feedback zu Klingenschärfe, Ausrichtung und Maschineneinstellungen. Diese Systeme verfolgen die Qualität jedes Schnitts und können subtile Leistungsabweichungen erkennen und die Bediener warnen, bevor Probleme eskalieren. Digitale Überwachungssysteme können die Präzision um 15 % erhöhen und die manuelle Inspektionszeit um bis zu 40 % reduzieren, was erhebliche Effizienzvorteile bietet.

- Kosten vs. Nutzen: Obwohl die digitale Überwachung eine Anfangsinvestition erfordert, führt die Reduzierung von Abfall und Nacharbeit häufig innerhalb von 6–12 Monaten zu einer vollständigen Kapitalrendite, insbesondere bei Herstellern mit großen Stückzahlen.

Bedienerschulung

Erfahrene Bediener spielen eine entscheidende Rolle bei der Aufrechterhaltung der Präzision. Eine angemessene Schulung in der Handhabung, Einrichtung und Wartung von Sägeblättern hilft den Bedienern, fundierte Entscheidungen zu treffen, die die Schnittqualität verbessern. Untersuchungen zeigen, dass Unternehmen mit fortlaufenden Schulungsprogrammen für Bediener bis zu 20% weniger Präzisionsprobleme haben als Unternehmen mit minimaler Schulung.

- Kompetenzentwicklung: Erwägen Sie die Durchführung regelmäßiger Schulungen, in denen neue Techniken, Maschinen-Upgrades und Fehlerbehebungspraktiken behandelt werden. Die Schulung kann praktische Übungen mit Ausrichtungswerkzeugen, digitalen Überwachungssystemen und der Optimierung von Schnittwinkeln umfassen, die alle zu besseren Ergebnissen beitragen.

Diese Optimierungstipps können Herstellern dabei helfen, eine gleichbleibende Präzision zu erreichen, die Produktivität zu verbessern und die Gesamtproduktqualität zu steigern.

5. Häufige Fehler, die Sie beim Arbeiten mit Druckerschlitzmessern vermeiden sollten

Um die Leistung von Schlitzmessern zu maximieren und eine hohe Präzision beizubehalten, ist es wichtig, einige häufige Fehler zu vermeiden, die zu Ineffizienz, Materialverschwendung und zusätzlichen Kosten führen können.

Vernachlässigung der Klingenwartung

Zu den häufigsten Fehlern gehört das seltene Schärfen oder der verspätete Austausch von Schlitzmessern. Eine stumpfe oder beschädigte Klinge verringert nicht nur die Schnittgenauigkeit, sondern kann auch die Reibung erhöhen, was möglicherweise zu einer Überlastung der Maschine und zu Hitzestau führt. Regelmäßige Wartung ist entscheidend; Studien zeigen, dass eine konsequente Wartung der Klinge Produktionsfehler um bis zu 30 % reduziert. Das Ignorieren von Schärfplänen oder das Verzögern des Austauschs kann zu groben oder ungleichmäßigen Schnitten führen, was Nacharbeit und Materialverschwendung zur Folge hat.

- Bewährte Vorgehensweise: Legen Sie einen festen Schärf- und Austauschplan basierend auf Nutzungsdaten und Materialtyp fest. In stark beanspruchten Umgebungen können tägliche Kontrollen und zweiwöchentliches Schärfen eine Verschlechterung der Schnittqualität verhindern.

Falsche Klingeneinstellung

Eine unsachgemäße Einrichtung von Schlitzmessern, einschließlich falscher Ausrichtung und Positionierung, kann zu Fehlschnitten und sogar zu Schäden an der Maschine führen. Eine leichte Fehlausrichtung von 0,5 mm kann eine kumulative Abweichung verursachen, die Hunderte von Schnitten beeinflusst, was zu Materialverschwendung und höheren Kosten führt. Studien legen nahe, dass korrekte Einrichtungspraktiken die Produktionseffizienz um bis zu 25% verbessern können.

- Vermeiden Sie Fehlausrichtungen: Verwenden Sie nach Möglichkeit digitale oder lasergesteuerte Ausrichtungswerkzeuge. Diese Werkzeuge bieten die gleiche Genauigkeit wie 98% und können dem Bediener helfen, die richtige Positionierung schnell und zuverlässig zu erreichen.

Ignorieren der Maschinenkalibrierung

Um präzise Schnitte zu gewährleisten, ist eine regelmäßige Maschinenkalibrierung erforderlich. Im Laufe der Zeit können sich Maschinenbauteile aufgrund von Vibrationen und Dauereinsatz lockern oder leicht verschieben, was die Genauigkeit des Schlitzmessers beeinträchtigt. Wird die Kalibrierung ignoriert, kann dies zu ungleichmäßigen oder abgewinkelten Schnitten führen, was zu mehr Nacharbeit führt und die Produktion verlangsamt. In Umgebungen mit hohem Produktionsvolumen kann eine fehlende Kalibrierung zu einer 10%-Zunahme fehlerhafter Produkte führen.

- Kalibrierungsplan: Richten Sie eine zweimonatliche Kalibrierungsprüfung ein, oder häufiger in intensiven Produktionsumgebungen. Einige Unternehmen stellen fest, dass monatliche Kalibrierungen Fehler um bis zu 15 % reduzieren.

Umweltfaktoren übersehen

Umweltfaktoren wie Temperatur, Staub und Feuchtigkeit bleiben oft unbemerkt, können jedoch die Leistung der Klinge und die Materialstabilität erheblich beeinträchtigen. Hohe Temperaturen können zur Ausdehnung des Metalls führen, während Staubablagerungen die Reibung der Klinge erhöhen. Bediener sollten Umweltkontrollen implementieren, um die Temperatur zu stabilisieren und den Staub im Arbeitsbereich zu reduzieren.

- Datenpunkt: Studien haben ergeben, dass Temperaturschwankungen von nur 5 °C die Materialausdehnung erhöhen und zu Ausrichtungsproblemen führen können, was wiederum die Schnittpräzision um 5% verringern kann.

Durch die Behebung dieser häufigen Fehler können Hersteller Abfall reduzieren, Betriebskosten senken und die Schnittkonsistenz verbessern. Die Vermeidung dieser Fehler trägt letztendlich zu höherer Effizienz, besserer Produktqualität und verbesserter Rentabilität bei.

Fazit: Höhere Präzision für bessere Leistung und Kosteneffizienz

Hochpräzises Schneiden mit Schlitzmessern ist für die Herstellung hochwertiger Kartons bei gleichzeitiger Abfallreduzierung und Kostenkontrolle unerlässlich. Durch das Verständnis der Faktoren, die die Präzision beeinflussen, die Einhaltung bewährter Wartungspraktiken und die Investition in hochwertige Schlitzmesser können Hersteller stets präzise Schnitte erzielen. Die Umsetzung dieser Strategien verbessert nicht nur die Produktivität, sondern trägt auch zu einer besseren Produktqualität und Kundenzufriedenheit bei. Für Unternehmen, die ihre Schneidprozesse aufrüsten oder optimieren möchten, Unser Team steht Ihnen mit kompetenter Beratung zur Seite zur Auswahl der richtigen Klingen und Best Practices zur Maximierung der Präzision.