En el mundo de la fabricación de cuchillos industriales, cada detalle importa. Entre los muchos procesos que definen la calidad de una hoja, tratamiento térmico El mecanizado se destaca como un paso crítico. Este proceso transformador no solo determina el rendimiento de las cuchillas de las máquinas, sino que también determina su durabilidad, dureza y resistencia al desgaste.

Por ejemplo, los estudios han demostrado que un tratamiento térmico adecuado puede mejorar la dureza de una hoja en más de 40% y, al mismo tiempo, prolongar su vida útil en 50% o más. Estos resultados subrayan por qué el tratamiento térmico no es solo un procedimiento técnico, sino una piedra angular de la fabricación de hojas excepcionales. En este artículo, exploraremos en detalle el proceso de tratamiento térmico de las cuchillas para máquinas, arrojando luz sobre su importancia, métodos, desafíos e innovaciones.

¿Qué es el tratamiento térmico?

El tratamiento térmico es un proceso de ingeniería de precisión que consiste en calentar y enfriar metales en condiciones controladas para modificar sus propiedades físicas y mecánicas, manteniendo al mismo tiempo su forma externa. Este paso transformador es esencial en la fabricación de cuchillos industriales, ya que adapta la estructura de la hoja para satisfacer demandas de rendimiento específicas.

Cómo funciona el tratamiento térmico

La eficacia del tratamiento térmico reside en su capacidad para manipular la microestructura del metal, que a su vez regula sus propiedades generales. Al alterar la disposición de los átomos dentro del material, los fabricantes pueden lograr los siguientes resultados:

- Mayor dureza:

- El tratamiento térmico desarrolla una superficie exterior más dura, lo que permite que las hojas de las máquinas conserven el filo durante más tiempo. Por ejemplo, las investigaciones indican que el temple aumenta la dureza hasta en 50% en comparación con el acero sin tratar, lo que mejora significativamente la eficiencia de corte.

- Esto es especialmente beneficioso para las cuchillas utilizadas en aplicaciones de alto impacto, como triturar o guillotinar.

- Fragilidad reducida:

- Los procesos como el templado contrarrestan la fragilidad causada por el endurecimiento. El resultado es una combinación más equilibrada de dureza y flexibilidad, que permite que la hoja soporte tensiones dinámicas sin fracturarse.

- Ductilidad mejorada:

- Al refinar la estructura del grano mediante ciclos de calentamiento controlados, la hoja se vuelve más maleable. Esta característica garantiza que la hoja se doble ligeramente bajo tensión en lugar de romperse, algo crucial para la seguridad y la durabilidad.

- Eliminación de impurezas:

- Durante el proceso de recocido, se minimizan las inclusiones indeseables y las tensiones internas, creando una estructura uniforme y confiable que funciona de manera predecible bajo carga.

La ciencia detrás de esto

Los Metal están formados por granos microscópicos y sus propiedades se ven influidas en gran medida por el tamaño, la forma y la orientación de estos granos. Las técnicas de tratamiento térmico, como el endurecimiento o el recocido, ajustan estas características. Por ejemplo, durante el temple, la estructura del metal se transforma de austenita a martensita, lo que crea un material más duro y resistente al desgaste.

Controlando con precisión factores como aTemperatura, velocidad de enfriamiento y tiempo de retención: los fabricantes garantizan que el producto final ofrezca una confiabilidad excepcional, incluso en las condiciones industriales más exigentes.

Por qué el tratamiento térmico es crucial para el rendimiento de las palas

Los cuchillos industriales funcionan en entornos extremos, enfrentando rotaciones de alta velocidad, contacto con materiales abrasivos y exposición prolongada al calor. El tratamiento térmico no solo prepara estas hojas para soportar tales desafíos, sino que también mejora su funcionalidad y vida útil.

Impacto en las propiedades de la hoja de la llave

- Dureza:

- La capacidad de una hoja para cortar materiales duros como plásticos, metales o textiles es directamente proporcional a su dureza. Las pruebas posteriores al tratamiento (como la Prueba de dureza Rockwell) han demostrado que las hojas de acero de alta velocidad (HSS) endurecidas adecuadamente alcanzan una dureza de 62 a 67 HRC, una mejora significativa respecto del acero sin tratar.

- Esta dureza garantiza que el filo de la hoja permanezca afilado durante períodos prolongados, reduciendo la frecuencia de mantenimiento.

- Tenacidad:

- La dureza garantiza que una hoja pueda absorber impactos sin astillarse ni agrietarse. Por ejemplo, las hojas de acero al carbono, cuando se templan después del endurecimiento, muestran un aumento de 25-30% en la resistencia al impacto, lo que las hace adecuadas para aplicaciones como el corte de madera o el corte de metales.

- Resistencia al desgaste:

- El tratamiento térmico aumenta la capacidad de la superficie para resistir el desgaste, incluso en condiciones abrasivas. Los estudios sugieren que las hojas templadas mantienen su filo durante períodos más prolongados en comparación con sus contrapartes no templadas, lo que reduce significativamente el tiempo de inactividad.

Beneficios específicos del material

- Acero de alta velocidad (HSS):

- Adquiere una resistencia excepcional al desgaste y a la deformación después del endurecimiento y el revenido, lo que lo hace ideal para aplicaciones de corte de alta velocidad.

- Acero carbono:

- Presenta una mejor tenacidad después del recocido, lo que lo hace adecuado para tareas versátiles donde se prioriza la durabilidad sobre la dureza.

- Acero inoxidable:

- Mediante tratamientos especializados como la congelación criogénica, el acero inoxidable logra una estructura martensítica fina, que mejora la resistencia a la corrosión manteniendo la resistencia.

Al adaptar el proceso de tratamiento térmico a la aleación específica y la aplicación prevista, los fabricantes pueden producir cuchillos industriales con características de rendimiento óptimas para cada caso de uso.

Tipos de métodos de tratamiento térmico

La fabricación de cuchillos industriales aprovecha diversos métodos de tratamiento térmico, cada uno diseñado para lograr mejoras mecánicas y estructurales específicas en las hojas. A continuación, profundizamos en los procesos más utilizados, sus mecanismos detallados, ventajas, desafíos y aplicaciones industriales.

1. Endurecimiento

Proceso:

El endurecimiento comienza con el calentamiento de la hoja a aproximadamente 1750 °F (950 °C), donde la microestructura del acero pasa a ser austenita, una fase que permite que el carbono se disuelva de manera uniforme. A esto le sigue un enfriamiento rápido, generalmente con aceite o aire, para fijar los cambios deseados.

Mecanismo:

Durante el endurecimiento, los átomos de carbono quedan atrapados en una estructura reticular distorsionada, lo que da lugar a la formación de martensita, la estructura más dura del acero. La temperatura y la duración del calentamiento son fundamentales para lograr la dureza deseada sin correr el riesgo de que se vuelva frágil.

Beneficios:

- Resistencia al desgaste mejorada:La superficie endurecida de la hoja resiste significativamente la abrasión, lo que la hace adecuada para cortar materiales duros y abrasivos.

- Retención de bordes:El endurecimiento mejora la longevidad de los bordes afilados, lo que reduce la necesidad de reafilarlos con frecuencia.

Aplicaciones:

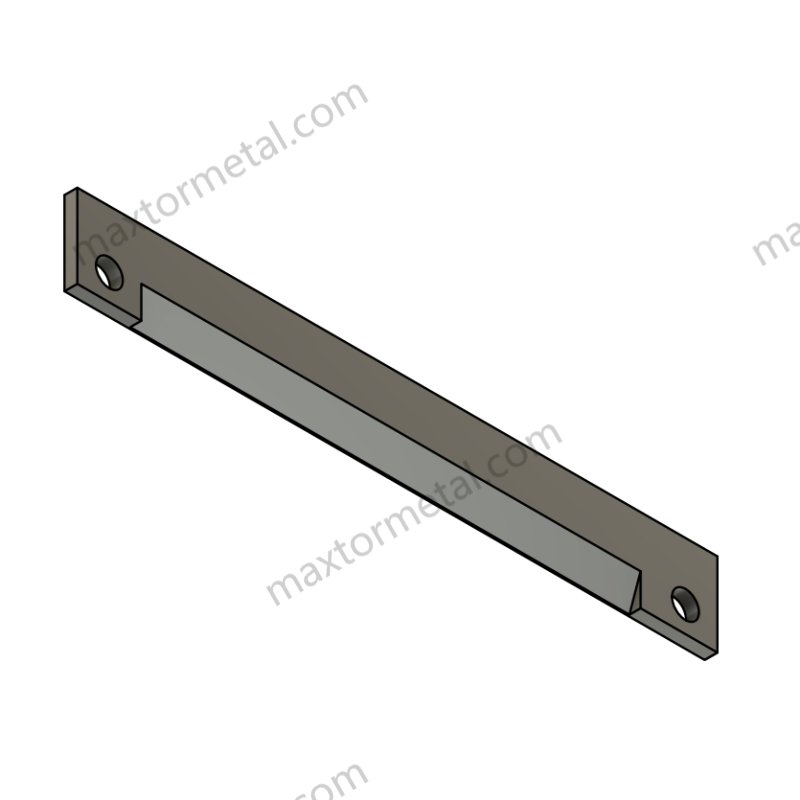

- Cuchillas de guillotina:Se utiliza en industrias como la del papel, el embalaje y los textiles.

- Cuchillos de esquilar:Para cortar metales u otros materiales robustos, que requieran nitidez y durabilidad.

Ejemplo:

En pruebas industriales, las hojas de acero endurecido de alta velocidad (HSS) alcanzaron una clasificación HRC (dureza Rockwell C) de 65 a 68, casi duplicando su vida útil en comparación con sus contrapartes sin tratar.

2. Enfriamiento

Proceso:

El temple implica el enfriamiento rápido de las cuchillas después de la etapa de endurecimiento para solidificar la estructura martensítica. Los medios de enfriamiento incluyen:

- Aceite:Común para aceros al carbono y aleados; ofrece enfriamiento controlado para evitar el agrietamiento.

- Agua:Se utiliza para metales que requieren un enfriamiento rápido pero aumenta el riesgo de deformación.

- Aire:Para hojas de precisión que requieren una distorsión mínima.

Mecanismo:

El temple retiene la estructura endurecida al impedir la reformación de fases más blandas como la perlita o la ferrita. Sin embargo, introduce tensiones internas que pueden ser necesarias aliviar mediante el templado.

Desafíos:

- Riesgo de agrietamiento:El enfriamiento rápido crea tensiones térmicas desiguales.

- Distorsión:Las hojas más grandes o más delgadas pueden deformarse debido a un temple desigual.

Medidas de control:

- La ecualización térmica previa al enfriamiento ayuda a reducir el riesgo de choque térmico.

- Las herramientas modernas, como el software de simulación de enfriamiento, predicen y mitigan posibles defectos.

Aplicaciones:

El temple es esencial para las herramientas que requieren máxima dureza, como las trituradoras de madera, cuchillas granuladoras, y trituradoras industriales.

Ejemplo:

El temple aumentó la dureza de las hojas de acero para herramientas D2 a un rango de 58 a 62 HRC, aumentando su resistencia al desgaste y al impacto intensos.

3. Recocido (templado)

Proceso:

El templado, también conocido como recocido, consiste en recalentar la hoja a una temperatura moderada (300–1100 °F o 150–600 °C) después del temple. La temperatura exacta depende del equilibrio deseado entre dureza y tenacidad. Esta etapa puede implicar varios ciclos (1–3) para obtener resultados óptimos, especialmente en aceros de alta aleación.

Mecanismo:

Durante el revenido, se alivian las tensiones internas introducidas durante el temple. La estructura del metal pasa a un estado más estable, con ajustes controlados de su dureza, ductilidad y elasticidad.

Beneficios:

- Fragilidad reducida:Garantiza que las cuchillas no se agrieten bajo impactos repentinos o cargas pesadas.

- Flexibilidad mejorada:Ayuda a que las cuchillas soporten fuerzas de flexión sin romperse.

Aplicaciones:

Las hojas templadas se utilizan ampliamente en industrias que requieren una combinación de tenacidad y retención de filo, como:

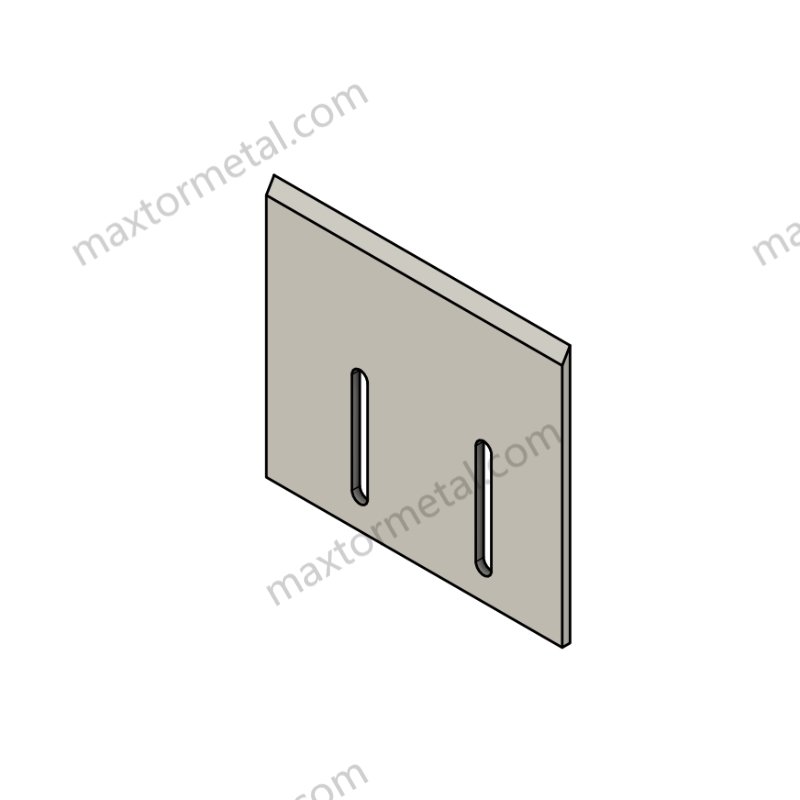

- Cuchillas cortadoras:Para cortar materiales delgados como películas o láminas.

- Cuchillas circulares:Se utiliza en el procesamiento de alimentos o materiales ligeros.

Estudio de caso:

Un estudio sobre hojas de acero al carbono 1095 templado mostró un aumento en la resistencia al impacto del 30%, lo que las hace ideales para cortar madera dura y otros materiales densos.

Comparación de métodos

| Método | Dureza | Tenacidad | Resistencia al desgaste | Aplicaciones |

| Endurecimiento | Alto | Medio | Alto | Cuchillas de guillotina, tijeras |

| Temple | Alto | Bajo (pre-temperado) | Alto | Trituradoras, granuladoras |

| Templado | Medio | Alto | Medio | Cortadoras, procesamiento de alimentos |

Cada proceso complementa al otro: el endurecimiento y el enfriamiento establecen la dureza deseada y el revenido proporciona la tenacidad necesaria para una durabilidad de grado industrial.

Problemas y soluciones habituales del tratamiento térmico

El tratamiento térmico es un proceso altamente sensible Esto requiere un control preciso de la temperatura, el tiempo y las condiciones ambientales. Incluso las desviaciones más pequeñas pueden provocar defectos que comprometan el rendimiento, la durabilidad y la confiabilidad de la cuchilla. A continuación, se presenta un análisis detallado de los problemas más comunes, sus causas y soluciones viables.

| Asunto | Causa | Solución | Datos de apoyo |

| Endurecimiento excesivo | Calentamiento excesivo o enfriamiento demasiado rápido, dando lugar a una estructura martensítica demasiado dura y quebradiza. | Ajuste la configuración de temperatura a los rangos apropiados (por ejemplo, acero de alta velocidad: 1750–2200 °F, acero al carbono: 1300–1650 °F). Optimice las velocidades de enfriamiento utilizando herramientas de simulación. | Los estudios muestran que reducir la temperatura de endurecimiento en solo 5% minimiza la fragilidad sin sacrificar la dureza. |

| Agrietamiento | Acumulación de tensión durante el enfriamiento, a menudo debido a un enfriamiento rápido o una composición desigual del material. | Precalentamiento gradual antes del temple (~300 °F) para reducir el choque térmico. Utilice medios de enfriamiento controlados como aceite en lugar de agua. | Los informes de la industria destacan que cambiar del temple con agua al temple con aceite reduce la aparición de grietas en un 30–40%. |

| Dureza desigual | Temperatura del horno o velocidades de enfriamiento inconsistentes. | Garantice una distribución uniforme del calor a través de hornos multizona avanzados con regulación térmica precisa. | El uso de hornos calibrados con variaciones de temperatura inferiores a ±10 °F mejora la uniformidad de la dureza en 20%. |

| Pandeo | Enfriamiento asimétrico, secciones de hoja delgadas o alineación incorrecta durante el tratamiento. | Utilice plantillas o soportes durante el enfriamiento para mantener la alineación estructural. Opte por métodos de enfriamiento más lentos y uniformes. | Un estudio de caso sobre hojas de guillotina reveló que la implementación de plantillas de alineación redujo la deformación en un 50%. |

Mejores prácticas adicionales para el control de calidad

- Utilice los durómetros Rockwell para medir la dureza de las hojas tratadas. Los estándares de prueba como HRC 60-65 para hojas HSS son puntos de referencia de la industria para un rendimiento de corte superior.

- Utilice herramientas de análisis microestructural como microscopios electrónicos de barrido (SEM) para examinar la estructura del grano e identificar posibles irregularidades.

Perspectiva de la industria:

Según una encuesta realizada en 2023 por la Instituto de Procesamiento MetalMás del 75% de defectos en cuchillas de máquinas tratadas térmicamente se deben a un control de proceso inadecuado. Invertir en sistemas de monitoreo en tiempo real y modelos predictivos puede reducir significativamente estos problemas.

Temperaturas y tiempos óptimos para el tratamiento térmico de cuchillos industriales

La eficiencia del tratamiento térmico depende en gran medida del control preciso de la temperatura y el tiempo, adaptado al tipo de material y la aplicación de la cuchilla. A continuación, se incluye una tabla completa que resume los parámetros óptimos basados en una amplia investigación y pruebas de la industria:

| Material | Temperatura óptima (°F) | Duración recomendada | Notas críticas |

| Acero de alta velocidad | 1750–2200 | 1–2 horas (endurecimiento); revenido: ~2 horas a 1000 °F | La exposición prolongada a temperaturas superiores a 2200 °F corre el riesgo de que el grano se engrose y reduce la retención del borde. |

| Acero carbono | 1300–1650 | 30–60 minutos (ciclo de recocido); Enfriamiento: Rápido | El sobrecalentamiento por encima de 1650 °F puede provocar descarburación, debilitando el filo. |

| Acero inoxidable | 1800–2000 | 2–4 horas (tratamiento de solución); templado: 2 horas a 400–600 °F | El uso de hornos de vacío minimiza la oxidación y garantiza una superficie de la cuchilla limpia y lisa. |

| Acero para herramientas (D2, A2) | 1850–1950 | 2 horas (endurecimiento); revenido: 2–3 ciclos a ~500 °F | El templado multiciclo mejora la resistencia al impacto, algo crucial para cortar materiales abrasivos como el metal. |

Impactos de una temperatura y un tiempo incorrectos

- Subcalentamiento:

- Produce una transformación incompleta a austenita, lo que conduce a una menor dureza.

- Estudio de caso: El subcalentamiento de las hojas de acero D2 de solo 50 °F provocó una reducción de 15% en la eficiencia de corte en una aplicación de cizallamiento de metal.

- Calentamiento excesivo:

- Provoca engrosamiento del grano, reduciendo la tenacidad y la retención del filo.

- Las investigaciones de la industria muestran que la sobreexposición a altas temperaturas aumenta la susceptibilidad a las grietas por fatiga térmica en 25%.

- Duración insuficiente:

- Evita la difusión completa de carbono o elementos de aleación.

- Ejemplo: Los ciclos de templado acortados para hojas HSS dieron como resultado una dureza inconsistente en toda la hoja, lo que aumentó las tasas de desgaste en 20%.

- Duración excesiva:

- Provoca un consumo innecesario de energía y puede degradar la calidad de la superficie debido a la oxidación o la formación de incrustaciones.

- Técnicas avanzadas como la atmósfera de gas inertes (por ejemplo, nitrógeno o argón) para contrarrestar estos efectos.

Perspectivas basadas en datos sobre la optimización del tratamiento térmico

Los recientes avances en simulación y monitorización en tiempo real han revolucionado el proceso de tratamiento térmico. Por ejemplo:

- Análisis de elementos finitos (FEA)Modela la transferencia de calor y la distribución de tensiones, prediciendo posibles defectos antes del tratamiento. Mediante el análisis de elementos finitos (FEA), las empresas redujeron las tasas de rechazo en 30% para herramientas de corte de alta precisión.

- Imágenes térmicas infrarrojas:Realiza un seguimiento de la uniformidad de la temperatura durante el tratamiento térmico, con desviaciones inferiores a ±5 °F, lo que garantiza propiedades consistentes.

Investigación de apoyo:

- Un estudio publicado en la revista Revista de tecnología de procesamiento de materiales (2021) destacaron que los hornos multizona con control térmico preciso lograron una consistencia de dureza de 98% en grandes lotes de cuchillas HSS.

- El Revista internacional de tratamiento térmico (2022) descubrieron que la integración del tratamiento térmico al vacío redujo los defectos relacionados con la oxidación en los cuchillos de acero inoxidable 80%, aumentando la confiabilidad del producto.

Garantía de calidad mejorada después del tratamiento térmico

Las hojas con tratamiento térmico se someten a un riguroso control de calidad para garantizar que cumplan con los estándares de rendimiento. Las mejores prácticas de la industria incluyen:

- Prueba de dureza:

- Herramientas como los comprobadores Vickers y Rockwell verifican la dureza superficial de las hojas tratadas. Por ejemplo, una hoja HSS de alta calidad debe tener una dureza HRC de 62 a 65, lo que garantiza una potencia de corte óptima.

- Análisis microestructural:

- Los métodos avanzados, como la difracción de retrodispersión de electrones (EBSD), detectan la uniformidad de la estructura del grano, lo que se correlaciona directamente con el rendimiento de la cuchilla.

- Pruebas de integridad del borde:

- Las hojas se someten a tareas de corte simuladas para medir la retención del filo en condiciones reales.

Innovaciones en el tratamiento térmico y tendencias futuras

A medida que aumentan las demandas industriales de mayor precisión, durabilidad y sostenibilidad, las tecnologías innovadoras de tratamiento térmico están transformando los procesos de fabricación. Estos avances mejoran la eficiencia, la precisión y la sostenibilidad ambiental de la producción de cuchillas para máquinas. Dos métodos de vanguardia —el tratamiento térmico al vacío y el calentamiento por inducción de alta frecuencia— destacan por su impacto transformador en la industria.

1. Tratamiento térmico al vacío

Descripción general:

El tratamiento térmico al vacío consiste en procesar las palas en una cámara de vacío sellada, donde se evacuan el aire y los gases reactivos para crear un ambiente inerte. Este método previene la oxidación, la formación de incrustaciones y la descarburación (pérdida de carbono de la superficie de la pala), problemas comunes en el tratamiento térmico convencional.

Características principales:

- Prevención de la oxidaciónAl eliminar el oxígeno, el tratamiento térmico al vacío garantiza una superficie de la hoja limpia y lisa, lo que reduce los requisitos de pulido posterior al tratamiento.

- Control preciso de la temperatura:Los hornos de vacío avanzados permiten la uniformidad de la temperatura dentro ±2°F, garantizando resultados consistentes en todos los lotes.

- Mitigación de la descarburación:Mantiene el contenido de carbono de la hoja, preservando propiedades críticas como la dureza y la resistencia al desgaste.

Beneficios:

- Calidad de superficie mejorada:Las hojas tratadas en hornos de vacío tienen una superficie más limpia, sin decoloración ni sarro.

- Mayor integridad del material:La ausencia de descarburación preserva la retención del filo de la hoja, lo que la hace ideal para herramientas de precisión como cuchillas cortadoras y hojas quirúrgicas.

- Eficiencia energética:Muchos hornos de vacío utilizan calefacción multizona y un aislamiento optimizado, reduciendo el consumo de energía hasta en 25% en comparación con los métodos tradicionales.

Aplicaciones:

- Cuchillas de alta precisiónLos bisturíes quirúrgicos, las cuchillas cortadoras industriales y las herramientas de corte de alta velocidad se benefician de este método limpio y preciso.

- Aceros de alta aleaciónLas aleaciones como el HSS y el acero inoxidable son especialmente adecuadas para el tratamiento al vacío debido a su sensibilidad a la oxidación.

2. Calentamiento por inducción de alta frecuencia

Descripción general:

El calentamiento por inducción de alta frecuencia es un método de calentamiento localizado y rápido que utiliza campos electromagnéticos para calentar áreas específicas de una cuchilla. Esta técnica es altamente eficiente e ideal para aplicaciones que requieren un endurecimiento selectivo.

Características principales:

- Calentamiento rápido:Los sistemas de calentamiento por inducción pueden calentar la superficie de la cuchilla para 2000 °F (1093 °C) en cuestión de segundos.

- Aplicación localizada:Permite el endurecimiento selectivo de áreas específicas (por ejemplo, los bordes de la hoja) mientras deja el núcleo relativamente más blando para lograr tenacidad.

- Proceso sin contacto:El calentamiento se produce sin contacto físico, eliminando los riesgos de contaminación.

Beneficios:

- Eficiencia de tiempo:El calentamiento por inducción reduce los tiempos del ciclo de tratamiento térmico hasta en 80%, mejorando el rendimiento de la producción.

- Ahorro de energía:La calefacción focalizada reduce el consumo total de energía hasta en un 50 %. 30% en comparación con los métodos basados en hornos.

- Rendimiento mejorado:Crea un borde endurecido con un núcleo resistente, lo que da como resultado un rendimiento de corte superior y resistencia al impacto.

Aplicaciones:

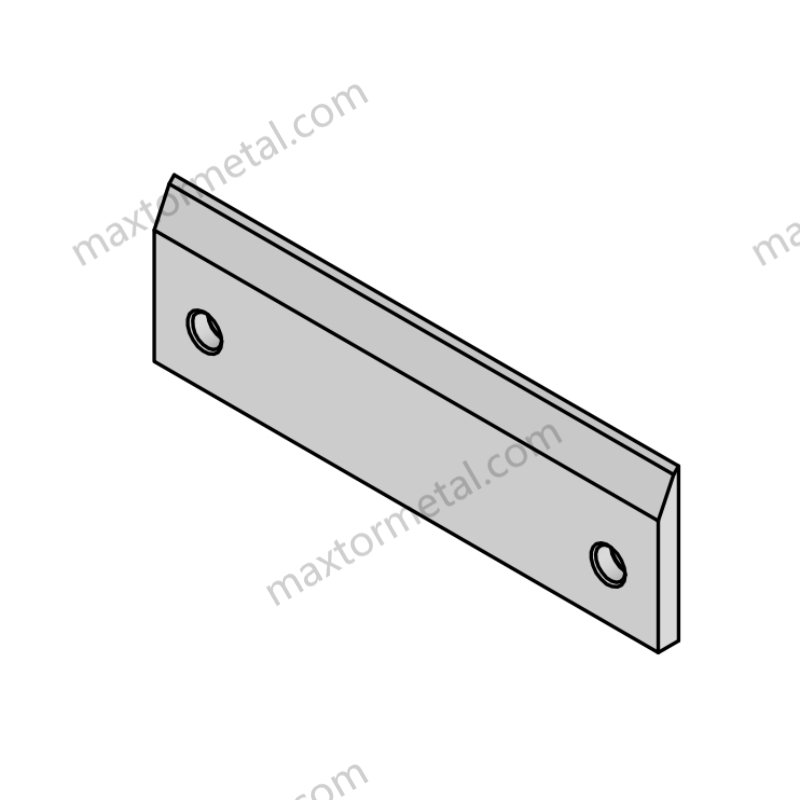

- Cuchillas de corte:El calentamiento por inducción garantiza bordes afilados y duraderos manteniendo la dureza estructural.

- Cuchillas granuladoras:Éstos requieren un borde duro para manejar materiales abrasivos y un núcleo flexible para absorber los impactos.

Sostenibilidad en las tecnologías de tratamiento térmico

Tanto el tratamiento térmico al vacío como el calentamiento por inducción se alinean con la creciente demanda de prácticas de fabricación sostenibles. Entre sus principales beneficios ambientales se incluyen:

- Menor consumo de energía:Los sistemas modernos de vacío e inducción reducen el consumo de energía en 20–30%, reduciendo los costos operativos y la huella de carbono.

- Emisiones reducidasAl eliminar la necesidad de llamas abiertas y gases peligrosos, estos métodos contribuyen a crear entornos de producción más limpios.

- Eficiencia del material:Los procesos precisos reducen el desperdicio de material, lo que garantiza un uso más eficiente de aleaciones de alta calidad.

Sostenibilidad en las tecnologías de tratamiento térmico

Tanto el tratamiento térmico al vacío como el calentamiento por inducción se alinean con la creciente demanda de prácticas de fabricación sostenibles. Entre sus principales beneficios ambientales se incluyen:

- Menor consumo de energía:Los sistemas modernos de vacío e inducción reducen el consumo de energía en 20–30%, reduciendo los costos operativos y la huella de carbono.

- Emisiones reducidasAl eliminar la necesidad de llamas abiertas y gases peligrosos, estos métodos contribuyen a crear entornos de producción más limpios.

- Eficiencia del material:Los procesos precisos reducen el desperdicio de material, lo que garantiza un uso más eficiente de aleaciones de alta calidad.

Al adoptar tecnologías avanzadas como el tratamiento térmico al vacío y el calentamiento por inducción de alta frecuencia, los fabricantes pueden lograr un rendimiento superior de las cuchillas, una mayor eficiencia de producción y operaciones sostenibles. Estas innovaciones no solo satisfacen las rigurosas demandas de las industrias modernas, sino que también posicionan a los fabricantes como líderes en un mercado competitivo.

Conclusión

El tratamiento térmico es fundamental en la fabricación industrial de cuchillos, ya que mejora el rendimiento, la longevidad y la fiabilidad de las hojas. Al dominar el arte y la ciencia de este proceso, fabricantes como Nanjing Metal garantizar que sus cuchillas cumplan con los más altos estándares de la industria.

Con 18 años de experiencia, un equipo de diseño calificado y técnicas de fabricación avanzadas, Nanjing Metal se especializa en cuchillos de máquina personalizados que destacan en diversas aplicaciones industriales. Ya sea que necesite hojas de guillotina de precisión o cuchillas de corte versátiles, contamos con las herramientas y el conocimiento necesarios para satisfacer sus necesidades.

Contáctenos hoy para soluciones personalizadas y una cotización gratuita para descubrir cómo nuestra experiencia puede mejorar sus operaciones.