En la fabricación industrial, cada corte cuenta. Ya sea que corte papel, alimentos, plástico o metal, hay un factor crucial para su éxito: geometría de la hoja.

La geometría de la hoja (la forma, el ángulo, el grosor y el diseño del filo de un cuchillo o una hoja) tiene un impacto directo en eficiencia de corte, la calidad del producto y los costos operativos. Sin embargo, muchas fábricas aún lo pasan por alto. Elegir la geometría de cuchilla adecuada puede aumentar la velocidad de corte, reducir su desgaste y mejorar la precisión de cada corte.

En este artículo, exploramos cómo los diferentes aspectos de la geometría de la cuchilla afectan el rendimiento en las diferentes industrias y ofrecemos orientación sobre cómo elegir o Personaliza el cuchillo adecuado para su proceso.

1. Factores de la geometría de la hoja de la llave que afectan el rendimiento

En el corte industrial, el rendimiento de la cuchilla depende en gran medida de que su geometría se ajuste a las exigencias del material y del proceso. Una geometría incorrecta de la cuchilla puede provocar desgarros, sobrecalentamiento, desgaste prematuro e incluso daños en la maquinaria. A continuación, analizamos los cuatro elementos geométricos más críticos y cómo afectan directamente al rendimiento de corte, la rentabilidad y la calidad del producto.

1.1 Ángulo y nitidez del filo de corte

🔍 Descripción técnica:

El ángulo de corte (también llamado el ángulo de bisel) define cuán afilada o fuerte es una hoja. Se mide en grados: cuanto menor es el ángulo, más afilado y frágil es el filo; cuanto mayor es el ángulo, más fuerte y duradera se vuelve.

- Bordes de ángulo bajo (10°–20°): extremadamente afilado pero propenso a astillarse

- Bordes de ángulo alto (25°–40°): Durable, maneja materiales más duros pero necesita más fuerza

📊 Comparación de rendimiento:

| Tipo de borde | Ángulo de bisel (°) | Aplicaciones | Material de la hoja | Esperanza de vida típica* | Índice de fuerza de corte** |

| Ultra nítido | 10–15 | Películas, láminas, tejidos finos | Cerámica, SS420 | 2–3 días | Bajo |

| Corte de precisión | 16–25 | Papel, embalajes, alimentos blandos | Acero inoxidable | 5–7 días | Medio |

| Trabajo pesado | 26–35 | Caucho, plásticos, láminas de acero | Carburo de tungsteno | 10–15 días | Alto |

* Basado en una operación industrial diaria de 8 horas

** Índice relativo: Bajo = se necesita una fuerza mínima; Alto = se requiere una fuerza significativa

🧪 Perspectivas de investigación:

- Instituto de Corte Industrial (2021) Descubrió que reducir el ángulo de bisel en tan solo 5 grados Aumento de la nitidez inicial mediante 38%, pero disminuyó la retención del borde 45%.

- El mundo del embalaje (2022) reportó un 22% caída en las tasas de chatarra en líneas de alta velocidad después de cambiar a cuchillas con geometría de bisel optimizada.

✅ Resumen:

Utilice hojas de ángulo bajo para cortes limpios en materiales blandos o delgados. Para materiales duros o abrasivos, aumente el ángulo del filo para prolongar la vida útil de la hoja y reducir las roturas.

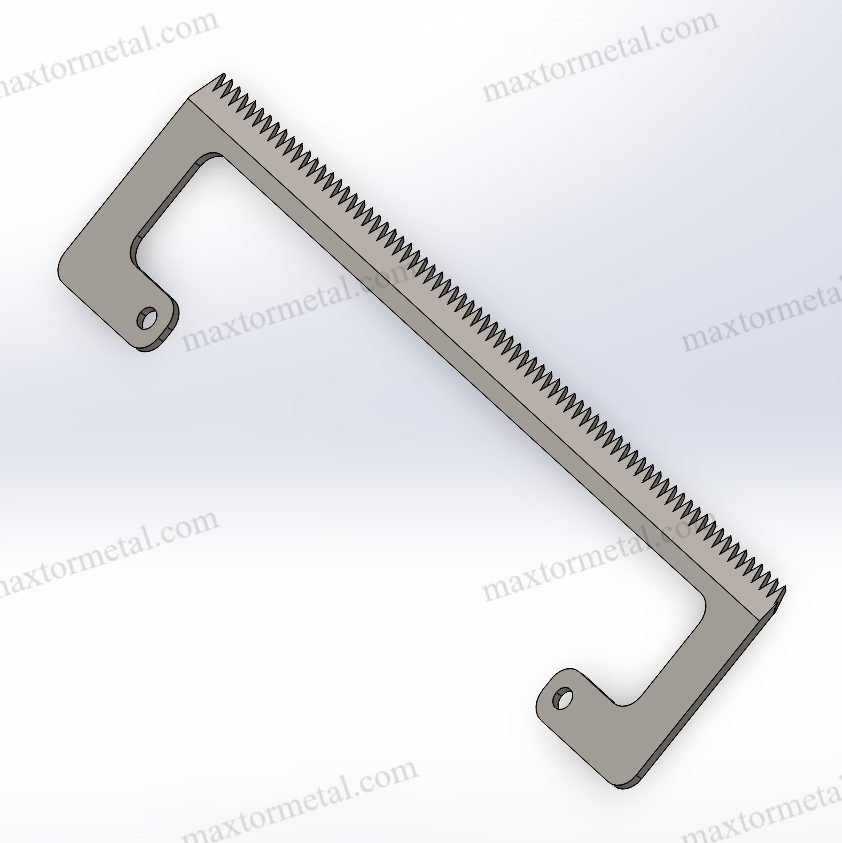

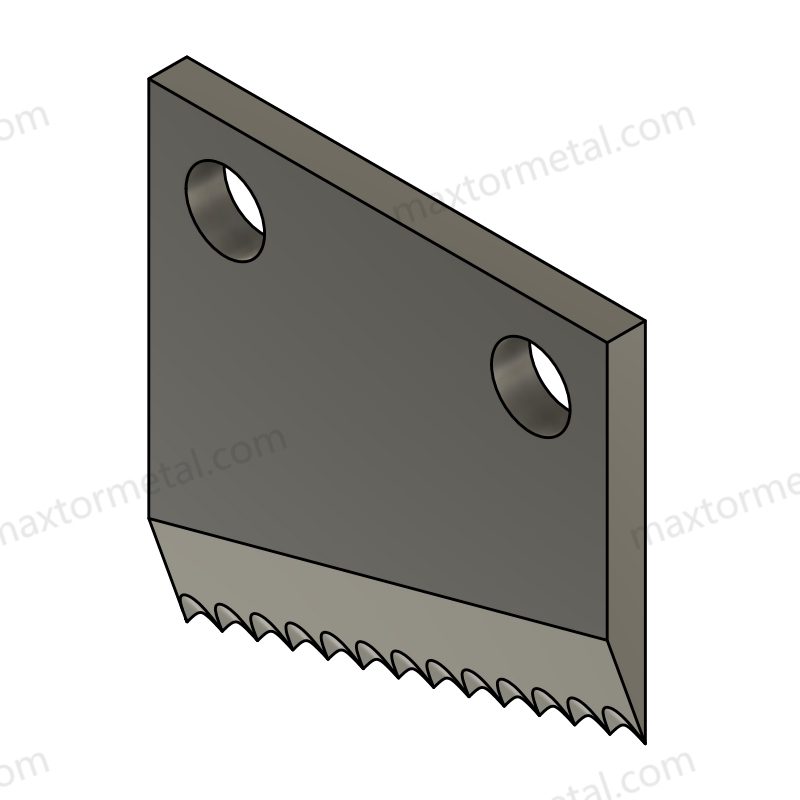

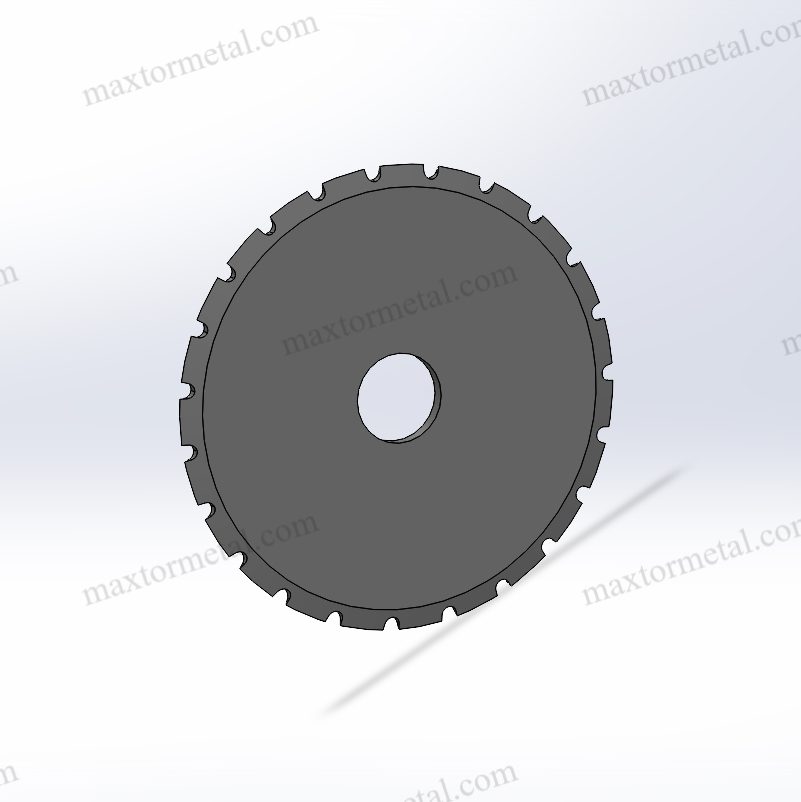

1.2 Geometría y paso de los dientes

Las hojas dentadas se basan en especificaciones diseños de dientes, paso (espaciado), y altura Para controlar cómo se acoplan al material. La geometría influye en la profundidad de mordida, la holgura de la viruta, la vibración y la disipación del calor.

📐 Parámetros clave:

- Paso de dientes – distancia entre las puntas de los dientes

- Perfil del diente – triangular (general), festoneado (comida), gancho (goma), onda (textil)

- Garganta – el valle entre los dientes; las gargantas más grandes mejoran la eliminación de virutas

| Tipo de tono | Paso (mm) | Ideal para | Ventaja principal |

| Bien | 0,5–1,5 | Pan, espuma, películas blandas. | Desgarro mínimo |

| Medio | 2–4 | Carne, papel, cartón ondulado | Control y velocidad equilibrados |

| Grueso | 5–8 | Caucho, cables, materiales compuestos | Mejor disipación del calor |

🔍 Datos destacados:

- El cambio de hojas dentadas rectas a hojas dentadas de dientes finos en el corte de espuma redujo el desgarro de la superficie. 43% (Informe FoamTech, 2022).

- En una planta de reciclaje, una cuchilla de dientes gruesos con forma de gancho cortó tiras de caucho de 10 mm. 15% más rápido y duró 20% más largo.

⚙️ Consejos de optimización:

Adapte el paso y el perfil a la densidad del material y las RPM de la máquina. Las operaciones de alta velocidad se benefician de diseños de dientes finos y estables; los dientes gruesos son ideales para cortes a baja velocidad y con cargas pesadas.

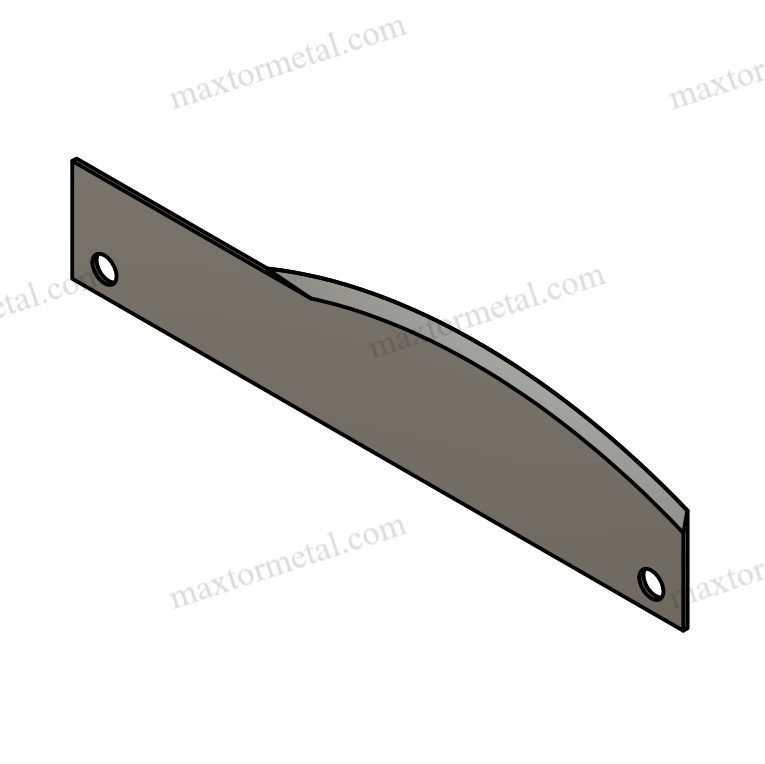

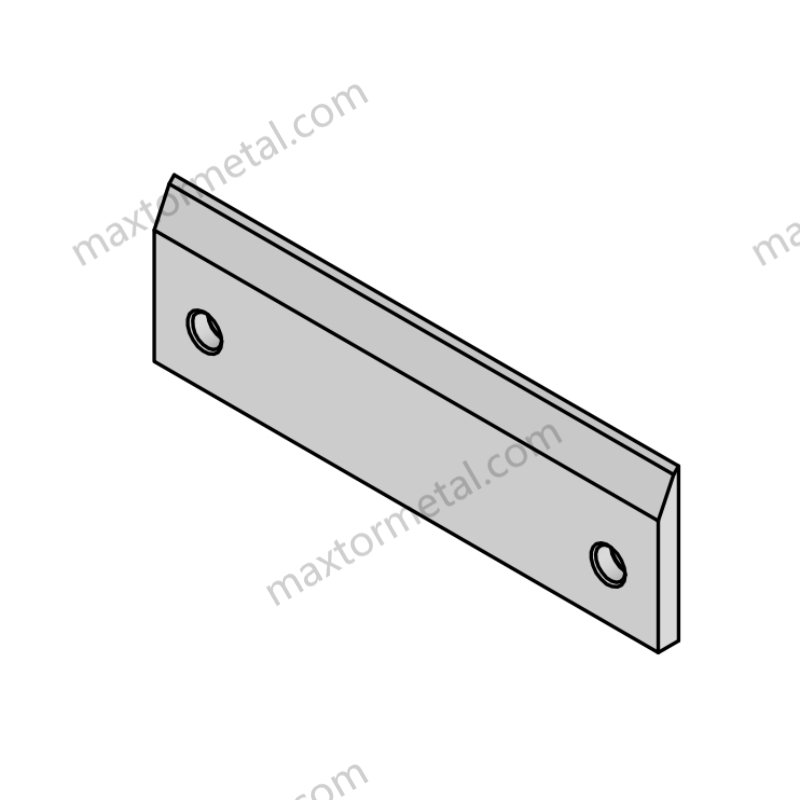

1.3 Grosor y ancho de la hoja

Cuchilla espesor Afecta la rigidez, la resistencia a la flexión y la eficiencia energética. Las hojas más delgadas ofrecen cortes más nítidos y limpios, pero son más propensas a la deflexión y la deformación térmica.

📊 Datos del mundo real:

| Grosor de la hoja | Velocidad de corte (m/min) | Tiempo de inactividad (por semana) | Residuos de materiales (%) |

| 0,4 milímetros | 180 | 2 horas | 1.8% |

| 0,6 milímetros | 160 | 1,2 horas | 2.5% |

| 1,0 milímetros | 140 | 0,8 horas | 3.1% |

(Datos de BladeTech Solutions, 2023 – Aplicación de embalaje)

Conclusiones clave:

- Las cuchillas delgadas son ideales para películas y etiquetas.

- El grosor medio funciona mejor para papel y textiles.

- Las hojas gruesas son adecuadas para reciclaje, plásticos y caucho.

1.4 Compatibilidad de materiales y geometría de la hoja

Una cuchilla Composición del material Determina qué geometrías son prácticas y durante cuánto tiempo la hoja funcionará eficazmente bajo tensión.

🧪 Comparación de materiales:

| Material de la hoja | Dureza (HRC) | Casos de uso ideales | Consideraciones geométricas |

| Acero inoxidable | 55–60 | Alimentos, médicos, trabajos ligeros | Biseles medianos, resistentes a la corrosión. |

| Acero de alta velocidad | 60–64 | Papel, madera, plásticos | Admite bordes delgados o gruesos. |

| Carburo de tungsteno | 75–85 | Metal, caucho, compuestos | Ideal para bordes gruesos y duros. |

| Cerámico | 80–90 | Láminas, microfilmes, óptica | Bordes ultrafinos, frágiles. |

⚠️ Riesgos de desalineación:

El uso de geometría ultrafina con materiales frágiles como la cerámica a menudo da como resultado rotura de la punta En unos pocos cientos de cortes. Siempre alinee la geometría con los límites físicos de la hoja.

2. Geometría de la hoja y precisión de corte

La alta precisión de corte es crucial en aplicaciones como dispositivos médicos, electrónica y textiles. Reduce el desperdicio, mejora la calidad del producto final y garantiza el cumplimiento de las normas de seguridad.

2.1 Consistencia geométrica = Precisión de corte

La precisión depende de algo más que el afilado de la hoja. Requiere geometría. consistencia, resistencia a la vibración, y control térmico.

🌡️ Distorsión térmica:

La acumulación de calor provoca la deformación de la cuchilla. Revista MetCut (2021) informó que las cuchillas que operan por encima 120°C desviación dimensional producida hasta ±0,3 mm al cortar película de polietileno.

⚙️ Alteraciones de la tolerancia:

| Problema de geometría | Problema resultante |

| Ángulo de bisel desigual | Cortes asimétricos, rebabas |

| Espesor inconsistente | Sobrecorte/socavación, atasco |

| bordes no paralelos | Desalineación, aumento de desechos |

2.2 Acabado de la superficie y calidad del borde

La geometría adecuada de la hoja da como resultado cortes suaves y sin rebabas, minimizando o eliminando la necesidad de posprocesamiento. Una geometría deficiente puede dejar:

- Bordes dentados de la película o de la etiqueta

- Superficies de plástico quemadas

- Tejidos deshilachados o peludos

📊 Resultados de la solicitud:

- Una línea de envasado redujo el tiempo de pulido posterior al corte en 17% después de adoptar cuchillas de acero inoxidable con borde rectificado.

- Una fábrica textil que utiliza cuchillas de pulido fino redujo el desprendimiento de fibras en 29%, mejorando la calidad del producto y la uniformidad del tinte.

2.3 Puntos de referencia de tolerancia de la industria

| Industria | Tolerancia de corte requerida | Geometría de hoja recomendada |

| Papel/Etiquetas | ±0,2 mm | Delgado, borde recto, bisel bajo |

| Corte de textiles | ±0,5 mm | Borde fino, bisel pulido |

| Láminas de plástico | ±0,3 mm | Hojas revestidas, bisel medio |

| Lámina Metal | ±0,1 mm | Rígido, carburo, ángulo de bisel alto |

Mejores prácticas:

- Usar Cuchillas rectificadas con CNC para garantizar tolerancias geométricas estrictas

- Combine la geometría adecuada de la hoja con alimentación estable de la máquina

- Inspeccione la simetría de la cuchilla cada 8–12 horas en líneas de precisión

3. Aplicaciones reales de la geometría de las palas

Las distintas industrias imponen diferentes exigencias a las hojas y cuchillos. La geometría debe coincidir no solo con el material, sino también con la requisitos de uso final —incluyendo higiene, velocidad, precisión y durabilidad. Analicemos cómo se personaliza la geometría de la cuchilla para cada sector, con el respaldo de datos de aplicaciones reales y resultados comprobados.

A. Industria alimentaria: higiene, precisión y rendimiento

⚙️ Desafíos:

- Prevenir la deformación del material (por ejemplo, aplastar el pan o la carne)

- Reducir la contaminación cruzada

- Mantener cortes limpios y uniformes para lograr consistencia visual y del empaque.

🔧Recomendaciones de geometría:

- Cuchillas dentadas (paso de 2 a 4 mm) para alimentos crujientes o fibrosos como pan o carne

- Cuchillos de filo recto pulidos Para artículos blandos como verduras y frutas.

- ángulos de bisel bajos (10–15°) para una compresión mínima

📊 Datos de la industria:

| Producto | Geometría de la hoja | Beneficio obtenido |

| Pan de sándwich | Dentado, paso de 3 mm, SS420 | Desgarro reducido, rebanadas uniformes 99% |

| Pechuga de pollo | Borde recto, bisel de 12° | Forma mantenida, rendimiento más rápido |

| Lechuga | Hoja fina y recta, revestimiento DLC | Vida útil mejorada en 8–10% |

(Fuente: Food Processing Journal, 2021)

💡 Información clave:

El uso de acero inoxidable apto para uso alimentario con transiciones de bisel suaves ayuda a evitar la acumulación de bacterias y mantiene los cortes limpios. Incluso las microimperfecciones en la geometría del filo pueden... contaminantes del puerto y violar normas de seguridad como APPCC y FDA CFR 21.

B. Industria del papel y los textiles: cortes limpios y sin deshilacharse

⚙️ Desafíos:

- Cómo evitar que las fibras se desprendan y que los bordes se deshilachen

- Lograr tolerancias dimensionales estrictas

- Gestión de la generación de polvo durante cortes a alta velocidad

🔧Recomendaciones de geometría:

- Hojas microdentadas (paso de 0,5 a 1 mm) para etiquetas de papel y recubiertas

- Diseños con bordes ondulados o festoneados para tejidos

- Biseles de alta nitidez (15–20°), acabado ultrapulido para reducir la resistencia

📊 Ganancias de producción:

| Material | Tipo de geometría | Resultado del desempeño |

| Papel artesanal | Hoja microdentada de 0,5 mm | 26% menor desgarro en los bordes, 15% cortes más limpios |

| Algodón | Bisel pulido, festoneado | 18% menos desperdicio de tela |

| etiquetas térmicas | Corte ondulado fino, capa DLC | 21% mayor tiempo de actividad de la máquina |

(Datos de la encuesta de referencia TextileMach 2022)

🧠 Nota del experto:

El polvo del corte de papel puede acumularse en sensores y rodillos. El uso de una geometría de borde optimizada reduce la generación de partículas en la fuente.

C. Reciclaje y gestión de residuos: la potencia se une a la durabilidad

⚙️ Desafíos:

- Corte de materiales mezclados o contaminados

- Resistente a fuertes impactos, abrasivos y metales incrustados.

- Minimizar el tiempo de inactividad y los reemplazos de las cuchillas

🔧Recomendaciones de geometría:

- Reinforced thick blades with 35–40° bevels

- Hook-tooth serrated geometry for tearing rubber and carpet

- Carbide-tipped or bimetal construction

📊 Maintenance Impact:

| Geometría de la hoja | Average Uptime Per Set | Maintenance Reduction |

| Standard flat edge | 6 hours | – |

| Wide bevel + hook tooth | 10.5 hours | –42% maintenance calls |

(Source: Global Waste Equipment Review, 2023)

🧠 Field Insight:

Self-cleaning gullets and larger tooth valleys can drastically reduce blade clogging, a common issue when cutting sticky materials like tires or PVC-coated wires.

D. Packaging Industry: Precision at Speed

⚙️ Desafíos:

- High-speed cutting (up to 300+ strokes/min)

- Thin film or multilayer materials prone to tearing

- Need for ultra-clean edges to avoid sealing failures

🔧Recomendaciones de geometría:

- Flat straight-edge blades with 20–25° precision-ground bevels

- Low-friction coatings como Estaño o Teflon to prevent sticking

- Thin-profile blades (≤0.5 mm) for laminated films

📊 Case Study – Nanjing Metal Client:

| Before Adjustment | After Geometry Optimization |

| Blade changes: 3× per day | Blade changes: Once every 2 days |

| Misaligned pouches: 7% | Misaligned pouches: <1% |

| Line downtime: 2 hours/week | Line downtime: <30 minutes/week |

This improvement came from adjusting blade thickness and edge angle, with no machine hardware changes — just smarter blade geometry.

E. Metal Processing: Stability Under Pressure

⚙️ Desafíos:

- High cutting resistance

- Risk of blade chipping or overheating

- Need for dimensional precision in hard substrates

🔧Recomendaciones de geometría:

- Thick, rigid blades with steep bevel angles (30–40°)

- Carbide or HSS (high-speed steel) materials with heat-resistant coatings

- Spine-reinforced designs to prevent flexing

📊 Yield Gains:

| Material | Geometry Used | Aumento de la eficiencia |

| Aluminum sheets | 1 mm thick, 35° carbide edge | 22% more cuts per shift |

| Acero inoxidable | Bimetal blade, 30° bevel | Blade life increased 3× |

4. Cómo mejorar la eficiencia de corte hoy

Even the best blade geometry will fail if blades are misused, poorly maintained, or operated under incorrect conditions. Below are proven strategies to maximize the value of your blade geometry investment.

A. Routine Maintenance Makes Geometry Last

Regular upkeep is essential for preserving edge integrity and consistent performance.

🛠️ Maintenance Best Practices:

- Clean blades with solvent or ultrasonic systems after each shift

- Sharpen or replace blades based on material hardness and run length

- Inspect edge angles using magnification or automated profile sensors

- Log blade wear data to predict optimal replacement intervals

🧪 According to a 2022 survey by CutPro Analytics, plants that implemented a proactive blade maintenance plan reduced blade-related downtime by 38% and saved an average of $5,200/month.

B. Optimize Cutting Conditions

Your cutting geometry can only perform as well as your machine environment allows.

📐 Critical Operating Variables:

- Velocidad de corte: Higher speeds require smoother, lower-resistance edges

- Feed pressure: Excess pressure leads to premature wear and deformation

- Blade alignment: Misalignment increases side loading and bevel wear

Use blade-specific machine settings. A blade optimized for 150 m/min might underperform at 300 m/min without proper support.

C. Choose the Right Blade Geometry – A Quick Reference Guide

| Tipo de material | Recommended Geometry | Reasoning |

| Plástico | Wide pitch, high bevel angle | Reduces friction, avoids melting |

| Papel | Micro-serrated, thin profile | Clean cut, minimizes tearing |

| Meat/Bread | Serrated, stainless, low bevel angle | Preserves texture, avoids smearing |

| Caucho | Reinforced spine, wide tooth edge | Resists abrasion and impact |

| Procesamiento de metales | Carbide, thick body, steep bevel | Withstands resistance, high longevity |

By aligning geometry to both material characteristics and machine behavior, manufacturers can unlock significant gains in cutting performance, energy savings, and product quality. These are not just engineering tweaks — they are bottom-line optimizations.

5. ¿Por qué la geometría de hoja personalizada es la ganadora?

Tailored Design = Higher Efficiency

You don’t just get better performance — you get lower total cost of ownership.

📉 Impact of Custom Geometry on Operating Costs:

| Métrico | Before Customization | After Nanjing Metal Custom Blade | Improvement |

| Blade changes per week | 10 | 3 | –70% |

| Average cut scrap rate | 6.5% | 2.2% | –66% |

| Downtime due to blade wear | 4 hours/week | 1 hour/week | –75% |

(Source: Nanjing Metal customer reports, 2023)

Estudio de caso: Custom Blade Desde Nanjing Metal

A client in the food sector switched to a custom serrated blade from Nanjing Metal. Result?

- Cutting speed improved by 22%

- Blade life extended from 2 weeks to 6 weeks

- Slicing precision increased (variance < 0.5 mm)

Why Nanjing Metal?

With over 18 years of experience, Nanjing Metal delivers precision-engineered industrial knives across sectors. Our team offers:

- In-house design & prototyping

- Custom material selection

- Short lead times and expert support

6. El futuro de la geometría de la hoja

The next wave of industrial cutting is not just sharper — it’s smarter. Advances in materials, simulation, and digital manufacturing are reshaping how blades are designed, tested, and deployed.

Next-Gen Materials and Coatings

New surface technologies are extending blade lifespan while improving cut quality.

| Tipo de recubrimiento | Beneficio clave | Aplicaciones |

| TiN (nitruro de titanio) | Reduces friction, increases surface hardness | Food, packaging, textiles |

| DLC (carbono tipo diamante) | Prevents sticking, dissipates heat | Film, plastic, rubber |

| TiCN (Titanium Carbonitride) | Improves wear resistance in harsh conditions | Metal, composites |

📈 Estudio de caso: A packaging customer using DLC-coated blades saw blade change intervals increase by 53%, with zero adhesive build-up over 4-week trials.

Smart Manufacturing & Simulation-Driven Geometry

Blade development is moving from trial-and-error to data-driven design.

🔍 Key Trends:

- Análisis de elementos finitos (FEA) helps simulate stress distribution across blade geometry

- CNC prototyping allows rapid testing of micro-adjustments in bevel and pitch

- AI-aided optimization is being applied to match blade designs to historical failure modes

- 3D-printed test blades allow for faster field feedback without full production runs

🧪 Research from the Industrial Blade Innovation Lab (2023) showed that simulation-based geometry adjustments reduced edge stress concentration by 27%, significantly increasing blade lifespan under load.

Toward Predictive Cutting Performance

The future also includes:

- Sensor-embedded blades for wear monitoring

- Blade-as-a-service (BaaS) models where performance data drives automated reordering

- Digital twins of cutting systems for predictive maintenance and blade scheduling

Blades will no longer be just passive tools — they’ll be part of a smart ecosystem that predicts wear, optimizes cutting conditions, and feeds data back into design improvements.

Mejor geometría, mejores cortes

Blade geometry is more than a technical detail — it’s a strategic tool for boosting performance. The right knife geometry can:

- Improve output speed

- Reduce waste

- Extend blade life

- Enhance product quality

Don’t settle for standard blades. Let Nanjing Metal help you design the right blade for your application.

👉 Contact our engineers for a free consultation today.

Fuentes y referencias

- Manufacturing Technology Insights, “Trends in Industrial Blade Design,” 2022

- BladeTech Solutions: Internal Performance Reports, 2023

- Food Processing Journal, “Optimizing Cutting in High-Speed Lines,” 2021