| Autres Noms | Cutter Knife for Wood Chipping, Flaker Blade, Wood Chipper Blade, Wood Shredder Blade |

|---|---|

| Application | Biomass Energy Sector, Engineered Wood Panels, Forestry and Recycling, Pulp and Paper Manufacturing |

| Matériau | Acier à outils, acier rapide, acier au tungstène |

| Numéro de Modèle | CB-WCB |

| Service OEM | Disponible |

| Conditions de Paiement | L/C, T/T, Western Union, XTransfer |

| Emballage | Boîte en Carton, Caisses en Bois |

| Délai de Livraison | Basé sur la quantité |

Partager sur :

Couteaux de Déchiqueteuse à Bois Un couteau de déchiqueteuse, souvent identifié comme couteau de déchiqueteuse à bois ou lame de broyeur de bois, est le composant de coupe spécialisé et performant installé dans les déchiqueteuses industrielles (telles que les déchiqueteuses à disque et à tambour). L'objectif principal d'un couteau de déchiqueteuse est d'exécuter des coupes puissantes et précises pour transformer le bois brut —y compris les grumes, les branches et les déchets de bois— en copeaux de bois standardisés adaptés aux processus de fabrication en aval. Comprendre ce que signifie un couteau de déchiqueteuse, c'est reconnaître son rôle d'outil de précision conçu pour résister à une usure élevée, essentiel à l'efficacité et à la productivité de toute la chaîne d'approvisionnement de la transformation du bois.

L'application principale du couteau de déchiqueteuse réside dans la réduction de bois à haut volume. Ces couteaux sont indispensables dans plusieurs secteurs industriels majeurs :

The operating environment of a Chipper Blade demands materials that can withstand high impact, heat, and constant abrasion. We offer a tiered material approach based on performance and budget requirements:

Caractéristiques: The pinnacle of durability. Tungsten carbide provides near-diamond hardness, and the inlaid tip offers maximum wear resistance for extended running times.

Pros & Cons: Avantages : Unmatched service life (often 5-10 times that of steel); drastically reduces machine downtime and replacement costs. Inconvénients : Extremely brittle; highly susceptible to catastrophic failure/chipping upon severe impact. Highest initial cost.

Application Suggestion: Reserved for high-volume, continuous operation facilities (e.g., pulp mills) that can ensure a rigorously clean wood feedstock.

The shape of the Chipper Blade is determined by the machine type, which dictates its cutting action.

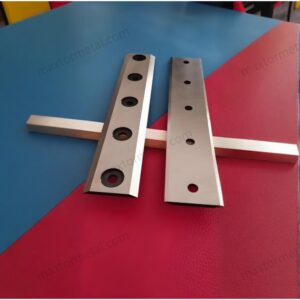

Rectangular / Straight Blades (For Disc Chippers):

Working Principle: These straight-edged knives are mounted radially on a spinning disc. The blade cuts the wood against a stationary anvil knife, shearing the material into chips. The length of the chip is controlled by the rate of feed and the knife’s protrusion.

Curved / Drum Blades (For Drum Chippers):

Working Principle: These are curved knives bolted onto the circumference of a large rotating drum. The drum aggressively planes the wood, pulling the material into the machine and creating chips through a continuous, scooping action.

Flaker Blades:

Working Principle: Typically thin, long, segmented blades used in ring flakers to produce precise wafers or flakes rather than traditional chips, crucial for OSB/particleboard.

Non seulement nous proposons des tailles standard de couteaux à rainurer, mais nous proposons également des couteaux spéciaux conçus pour améliorer votre productivité. Il vous suffit de fournir des dessins ou des échantillons.

Contactez notre équipe commerciale dès aujourd'hui ; elle vous aidera à évaluer vos besoins spécifiques et vous proposera des options de mise à niveau éprouvées. Vous pouvez également nous faire une demande de devis.

1. Service d'importation unique et sans tracas

Profitez de la commodité d'une importation fluide. Du transport au dédouanement, nous gérons l'ensemble du processus. Il vous suffit de payer la TVA et d'attendre l'arrivée de vos marchandises.

2. Des prix compétitifs

Nous avons vu nos lames exceller dans d'innombrables applications et sommes prêts pour tout projet que vous nous confierez. Attendez-vous à la précision, à la durabilité et à des prix compétitifs inégalés.

3. ODM et OEM disponibles

Que vous fournissiez des dessins, des croquis ou des échantillons, nous pouvons concevoir et fabriquer pour vous. Nous avons également la capacité d'aider à modifier les conceptions et spécifications existantes pour améliorer presque toutes les applications d'outillage industriel. Veuillez contacter notre équipe de vente dédiée pour discuter de vos besoins spécifiques.

4. Contrôle de la qualité

Une série de tests et d'inspections sont effectués pour contrôler la qualité, incluant l'inspection du premier article, l'inspection des matériaux entrants et les matériaux certifiés, l'inspection qualité en cours de production, et l'inspection qualité finale.

5. Achats flexibles, coopération illimitée

Que vous soyez un importateur, un distributeur, un grossiste ou un utilisateur final, nous vous accueillons. Bénéficiez de faibles quantités minimales de commande (MOQ), de demandes sans tracas et d'une plus grande liberté d'achat.

6. Surveillance à l'étranger, rapport en temps réel sur l'avancement de la production

Considérez-nous comme votre moniteur exclusif. Nous vous fournirons régulièrement des mises à jour sur chaque étape cruciale de votre chaîne de production. Quelle que soit la distance, vous aurez un aperçu en temps réel de l'avancement de votre produit.

Nanjing Metal Industrial CO., Limited

Mingjue Industrial Park, Lishui, Nanjing, Jiangsu, China

Restez informé de nos dernières actualités.