La découpe de matériaux collants tels que les rubans adhésifs, la mousse et les colles est un défi courant dans de nombreux secteurs. Ces matériaux peuvent être incroyablement difficiles à manipuler en raison de leur tendance à adhérer aux surfaces, ce qui entraîne une usure accrue des lames de coupe. Ce problème affecte non seulement les performances des lames, mais augmente également les coûts d'exploitation et les temps d'arrêt en raison des remplacements fréquents des lames. Dans cet article, nous verrons pourquoi la découpe de matériaux collants endommage les lames et fournirons des solutions de coupe efficaces pour prolonger la durée de vie de vos outils tout en améliorant l'efficacité de la coupe.

Comprendre le problème : comment les matériaux collants endommagent les lames

Les matériaux collants présentent des défis uniques en matière de découpe. Contrairement aux matériaux standard, les adhésifs et les colles créent des frottements supplémentaires et ont tendance à adhérer à la surface de la lame, ce qui entraîne une usure plus rapide. Mais que se passe-t-il exactement pendant le processus de découpe ? Décomposons-le :

1. Dommages physiques à la lame

Lors de la découpe de matériaux collants, la lame est soumise à une pression et à une friction intenses. Lorsque les substances adhésives entrent en contact avec le tranchant, elles peuvent faire perdre rapidement à la lame son tranchant. Au fil du temps, ces frottements entraînent une dégradation physique du tranchant de la lame, provoquant des écaillages, des fissures ou même un ternissement complet.

2. Adhérence à la surface de la lame

L'un des problèmes les plus courants lors de la découpe de matériaux collants est le résidu d'adhésif laissé sur la lame. Lorsque le matériau adhésif adhère à la surface de la lame, il altère le tranchant, réduisant ainsi sa capacité à réaliser des coupes précises. Cette accumulation nécessite un nettoyage fréquent et, si elle n'est pas contrôlée, peut affecter à la fois la qualité de coupe et les performances de la lame.

3. Efficacité et précision de coupe réduites

Lorsque les lames s'usent ou se couvrent de résidus de colle, leur précision de coupe diminue. Cela peut entraîner des coupes irrégulières, qui à leur tour peuvent entraîner des problèmes dans le produit final, comme une mauvaise finition ou des pertes. La perte de précision de coupe augmente les temps d'arrêt car les opérateurs doivent nettoyer fréquemment la lame ou la remplacer prématurément.

4. Augmentation des coûts opérationnels

Le remplacement fréquent des lames et les opérations de maintenance supplémentaires pour éliminer les résidus collants contribuent à augmenter les coûts d'exploitation. Ces dépenses récurrentes peuvent s'accumuler rapidement, affectant la rentabilité des entreprises qui découpent régulièrement des matériaux adhésifs.

En abordant ces problèmes dès le début avec des solutions de coupe appropriées, les fabricants peuvent réduire considérablement l'usure, améliorer l'efficacité et diminuer leurs coûts d'exploitation à long terme. Continuez à lire pour découvrir comment vous pouvez protéger vos lames et optimiser vos processus de coupe.

Solutions de coupe efficaces : comment protéger vos lames contre les dommages

Il existe plusieurs solutions de coupe qui peuvent aider à protéger vos lames des effets néfastes de la découpe de matériaux collants. Explorons ces stratégies plus en détail :

1. Choisir le bon matériau et la bonne conception de lame

Le choix du bon matériau de lame est crucial pour couper des substances collantes, car il influence directement la durabilité de la lame, la précision de coupe et la résistance à l'usure.

- Sélection du matériau de la lame

Pour couper des matériaux collants, vous avez besoin d'un matériau de lame capable de résister aux frottements élevés et à l'accumulation d'adhésifs courants dans ces applications. L'acier à haute teneur en carbone, le carbure de tungstène et la céramique sont tous des options viables, mais chacun présente ses propres forces et faiblesses.- Acier à haute teneur en carbone Lames

Ces lames sont généralement moins chères et offrent de bonnes performances globales pour les coupes à usage modéré. L'acier à haute teneur en carbone est connu pour sa robustesse et sa résistance à l'usure. Par exemple, il peut durer jusqu'à 30% plus longtemps que les lames en acier au carbone standard dans des conditions normales. Cependant, il peut s'émousser plus rapidement lors de la coupe de matériaux particulièrement collants en raison d'un frottement plus élevé. Lames en carbure de tungstène

Le carbure de tungstène est l'un des matériaux les plus durs utilisés dans les lames de coupe et sa résistance à l'usure est exceptionnelle. Les recherches indiquent que les lames en carbure de tungstène peuvent durer jusqu'à trois fois plus long Les lames en acier à haute teneur en carbone sont plus efficaces dans les environnements impliquant des matériaux collants. Cela est particulièrement vrai lors de la découpe de substances telles que des adhésifs ou des matériaux à base de caoutchouc, qui génèrent une friction élevée. Cependant, leur coût initial est plus élevé.

- Lames en céramique

Les lames en céramique sont particulièrement résistantes à la chaleur et à l'usure, mais elles sont plus cassantes que les lames en métal. Ces lames conviennent à certaines opérations de coupe impliquant des matériaux collants, en particulier lorsqu'une grande précision est requise. Les lames en céramique ont tendance à rester aiguisées plus longtemps, mais ont tendance à se casser en cas d'impact violent.

- Acier à haute teneur en carbone Lames

- Considérations relatives à la conception des lames

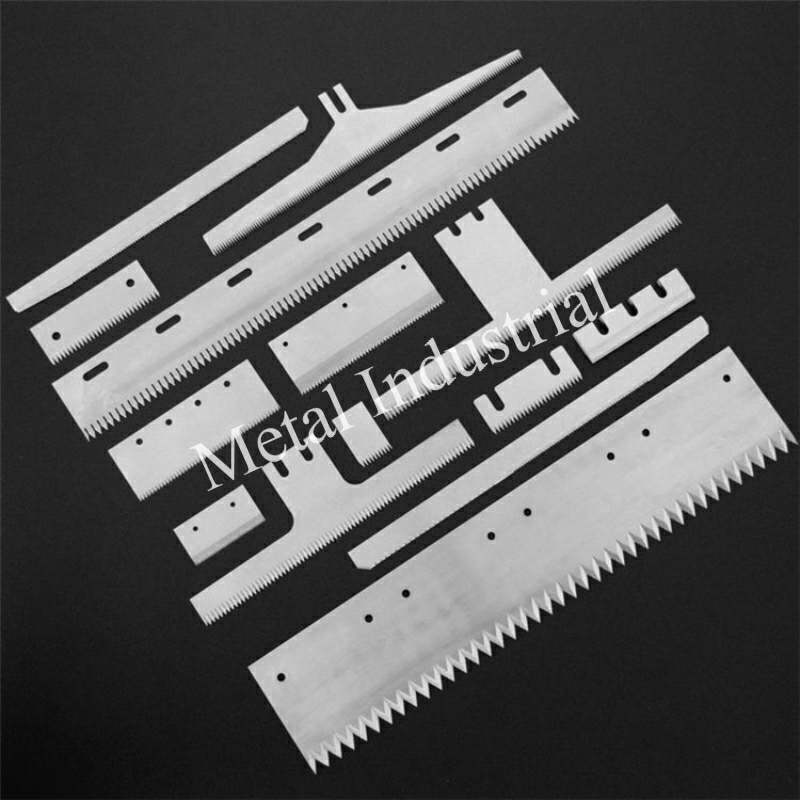

La conception de la lame joue un rôle important dans le processus de coupe. Des facteurs tels que la géométrie des dents, les angles de coupe et les revêtements peuvent tous améliorer l'efficacité de la lame, en particulier lorsqu'il s'agit de matériaux collants. Par exemple :- Lames dentelées:Les lames à dentelures ou à dents créent un mouvement de sciage, ce qui contribue à réduire la zone de contact entre la lame et le matériau. Cela minimise les risques d'accumulation d'adhésif sur le tranchant.

- Lames lisses:Les lames à bords lisses, souvent recouvertes de matériaux spéciaux, peuvent réduire la friction entre la lame et les surfaces collantes, empêchant ainsi l'adhésif d'adhérer en premier lieu. Cette conception permet également une coupe plus douce à travers des matériaux comme le caoutchouc ou la mousse, où des adhésifs sont souvent utilisés.

2. Paramètres de coupe optimaux : vitesse, pression et angle

Des paramètres de coupe appropriés peuvent prolonger la durée de vie de vos lames tout en optimisant l'efficacité de la coupe.

- Vitesse de coupe

La vitesse est l'un des facteurs les plus influents lors de la découpe de matériaux collants. Les recherches suggèrent que l'utilisation de lames à grande vitesse augmente la génération de chaleur, ce qui peut entraîner un émoussement plus rapide de la lame en raison d'une surchauffe. À l'inverse, une coupe trop lente augmente la friction, ce qui entraîne une accumulation plus importante de matériau. Des études montrent qu'une vitesse de coupe optimale doit être 20-30% plus lent que la vitesse utilisée pour couper des matériaux secs et non adhésifs, en fonction de l'épaisseur et du type de matériau. - Pression de coupe

L'utilisation d'une pression trop forte peut forcer la lame à pénétrer dans le matériau, ce qui augmente la friction et accélère l'usure de la lame. Cela est particulièrement préjudiciable lors de la découpe de matériaux collants, car la pression supplémentaire encourage l'adhésif à coller à la lame. Les données des sociétés de test de lames indiquent qu'une réduction de la pression de coupe de seulement 10% peut prolonger la durée de vie de la lame jusqu'à 15-20% dans certains cas. - Angle de coupe

L'angle de coupe affecte la façon dont la lame interagit avec le matériau. Un angle plus aigu peut conduire à une coupe plus rapide, mais augmente également l'usure, en particulier lorsque des matériaux collants sont impliqués. Un angle de coupe de 45° est souvent recommandé pour couper des matériaux collants, car il équilibre l'efficacité de coupe avec une contrainte minimale de la lame.

3. Entretien et nettoyage réguliers

Les lames utilisées pour couper des matériaux collants nécessitent plus d'entretien que celles utilisées sur des substances non adhésives. Voici pourquoi :

- Nettoyage des lames

Après avoir coupé des matériaux collants, des résidus adhèrent souvent à la lame. Cela peut être un problème important, car l'accumulation de substances collantes peut réduire l'efficacité de la lame. Il est essentiel d'utiliser des produits de nettoyage spécialement formulés pour les résidus d'adhésifs. Les nettoyants courants comprennent l'acétone et l'alcool isopropylique, qui dissolvent efficacement les adhésifs sans endommager la lame. Il est important de nettoyer la lame immédiatement après utilisation pour éviter les résidus durcis, qui sont plus difficiles à éliminer par la suite.- Aperçu des données:Le nettoyage des lames après chaque utilisation peut augmenter la durée de vie des lames jusqu'à 50% par rapport aux lames qui ne sont pas nettoyées régulièrement, en particulier lors de la découpe d'adhésifs comme de la colle ou du ruban adhésif.

- Inspections programmées des lames

L'inspection des lames après chaque changement de vitesse ou cycle de coupe permet de détecter rapidement les signes d'usure. Recherchez :- Émoussage des bords:Si le tranchant est sensiblement émoussé ou rugueux, il est temps de l'affûter ou de le remplacer.

- Accumulation de résidus:S'il y a des résidus visibles sur la lame, cela pourrait provoquer des coupes inégales, pouvant entraîner des dommages supplémentaires.

- Motifs d'usure:Une usure inégale peut indiquer des problèmes de pression ou de vitesse de coupe, qui doivent être ajustés.

La détection précoce de l’usure peut prévenir des dommages plus graves, réduisant ainsi les temps d’arrêt et la nécessité de remplacements plus fréquents des lames.

4. Revêtements de lame avancés : protégez vos lames grâce à la technologie

La découpe de matériaux collants pose des défis uniques, notamment lorsqu'il s'agit d'éviter l'accumulation de matériau et d'endommager la lame. L'une des méthodes les plus efficaces pour relever ces défis est l'utilisation de revêtements de lame avancés. Découvrons comment fonctionnent ces revêtements, leurs avantages et les différents types disponibles.

4.1 Revêtements de lame : leur rôle

Les revêtements de lame servent de couche protectrice qui améliore les performances et la longévité de la lame lors de la découpe de matériaux collants. Ils y parviennent en réduisant la friction et en empêchant l'adhérence des matériaux, deux éléments essentiels pour maintenir l'efficacité de la coupe et le tranchant de la lame.

Dureté et résistance à l'usure améliorées

La fonction principale des revêtements de lame est d'augmenter la dureté de la surface de la lame. Une surface plus dure minimise l'usure, ce qui est particulièrement important lors de la découpe de matériaux pouvant provoquer une friction excessive ou un contact abrasif. Le revêtement aide la lame à résister à l'accumulation de résidus collants, qui peuvent autrement altérer son tranchant.

Prévention de l'adhérence des matériaux

Les matériaux collants, tels que les adhésifs, les rubans adhésifs et les mousses, ont tendance à coller aux lames de coupe. Cette adhérence peut réduire considérablement l'efficacité de la coupe, entraînant des dommages à la lame ou la nécessité d'un nettoyage fréquent. Les revêtements agissent comme une barrière, empêchant ces matériaux de se lier directement à la surface de la lame, réduisant ainsi la fréquence de maintenance.

Voici une représentation visuelle de la manière dont les revêtements réduisent la friction et améliorent les performances de coupe :

| Type de matériau | Sans revêtement | Avec revêtement |

| Friction | Haut | Faible |

| Accumulation d'adhérence | Significatif | Minimal |

| Taux d'usure | Haut | Faible |

| Efficacité de coupe | Réduit | Amélioré |

4.2 Avantages des revêtements de lames

Les lames revêtues offrent une gamme d'avantages qui ont un impact direct sur la rentabilité et la productivité des opérations de coupe. Voici quelques avantages clés :

Durée de vie prolongée de la lame

Les revêtements réduisent considérablement le taux d'usure des lames, prolongeant ainsi leur durée de vie. Cela est particulièrement important dans les industries où la découpe de matériaux collants est une tâche fréquente. Par exemple, des études ont montré que les lames revêtues peuvent durer 2 à 3 fois plus longtemps que les lames non revêtues lors de la découpe de matériaux très adhésifs comme les rubans adhésifs ou les colles.

Coûts de maintenance réduits

Lorsqu'une lame est revêtue, elle nécessite moins d'entretien. Sans accumulation de résidus collants, la lame reste propre plus longtemps et le besoin de réaffûtage ou de remplacement est minimisé. Les recherches indiquent que les entreprises peuvent réduire leurs coûts de maintenance de 30% à 50% en utilisant des lames revêtues, en particulier dans les environnements de coupe à volume élevé.

Précision de coupe améliorée

Les revêtements aident également à maintenir le tranchant de la lame, garantissant ainsi des coupes précises. Cela est crucial dans des secteurs comme l'emballage ou la fabrication, où une grande précision est nécessaire. Une lame dotée d'un revêtement protecteur peut réduire la fréquence d'émoussement, permettant à l'opération de coupe de maintenir ses normes élevées de précision et de cohérence.

Performances de coupe améliorées

Les revêtements de lame réduisent la friction entre la lame et le matériau, ce qui signifie moins de résistance pendant le processus de coupe. Cela se traduit par une coupe plus douce, une génération de chaleur réduite et moins de dommages à la lame et au matériau à couper. Cela peut à son tour réduire le risque de coupes de mauvaise qualité, améliorant ainsi le rendement global et réduisant le gaspillage de matériau.

4.3 Types de revêtements de lames et leurs caractéristiques

Différents types de revêtements sont disponibles, chacun avec des propriétés spécifiques adaptées à diverses tâches de découpe. Ci-dessous, nous allons approfondir les types de revêtements couramment utilisés pour la découpe de matériaux collants, en soulignant leurs points forts et leurs applications idéales.

Revêtements nanométriques

- Caractéristiques:Les nanorevêtements sont composés de particules ultrafines qui se lient à la surface de la lame, offrant une excellente dureté et une excellente résistance à l'usure. Ces revêtements améliorent la résistance de la lame à l'abrasion et à la corrosion, qui sont des problèmes courants lors de la découpe de matériaux collants. Les nanorevêtements améliorent également les performances de la lame dans les environnements à haute température, car ils peuvent résister à la chaleur plus efficacement que les autres revêtements.

- Avantages:Les fines particules des nanorevêtements assurent une surface de lame plus lisse, ce qui permet d'empêcher les matériaux collants d'adhérer à la lame. La dureté de surface améliorée augmente la longévité de la lame et les nanorevêtements réduisent la fréquence de nettoyage de la lame.

- Applications:Les nanorevêtements sont couramment utilisés dans les industries qui nécessitent une précision et une durabilité élevées, telles que l'électronique, l'automobile et le secteur médical. Ils sont particulièrement efficaces pour couper des matériaux à haute viscosité, tels que les adhésifs industriels, les colles thermofusibles ou les matériaux à base de caoutchouc.

- Données sur l'industrie:Selon une étude menée par le Journal des procédés de fabricationLes lames nano-revêtues ont surpassé les lames non revêtues lors de tests impliquant des matériaux collants, montrant une réduction de l'usure allant jusqu'à 50% sur 100 heures de coupe.

Revêtements durs (TiN, TiC, TiAlN)

- Caractéristiques:Les revêtements durs tels que le nitrure de titane (TiN), le carbonitrure de titane (TiC) et le nitrure d'aluminium et de titane (TiAlN) sont connus pour leur dureté exceptionnelle, qui contribue à réduire l'usure des matériaux collants et abrasifs. Ces revêtements offrent également une excellente résistance à la chaleur, ce qui est essentiel lors de la découpe de matériaux générant une quantité importante de friction et de chaleur.

- Avantages:Ces revêtements contribuent à réduire le coefficient de frottement entre la lame et le matériau à couper, ce qui empêche les matériaux adhésifs de coller à la surface de la lame. De plus, ils peuvent résister à des vitesses et des températures de coupe élevées, ce qui les rend idéaux pour les applications industrielles.

- Applications:Les revêtements durs sont utilisés dans de nombreux secteurs, notamment la métallurgie, l'emballage et la fabrication automobile. Ils sont particulièrement efficaces dans les environnements où des forces de coupe élevées sont appliquées, comme la découpe d'adhésifs épais et collants ou de composés de caoutchouc.

- Aperçu de l'industrie:Il a été démontré que les revêtements en nitrure de titane (TiN) réduisent l'usure des lames jusqu'à 60% par rapport aux lames non revêtues dans les environnements de coupe à haute pression. Ces revêtements améliorent également les vitesses de coupe en réduisant les forces de frottement sur la lame.

Revêtements en nitrure (TiN, AlN)

- Caractéristiques:Les revêtements en nitrure, tels que le nitrure de titane (TiN) et le nitrure d'aluminium (AlN), offrent une excellente résistance à la corrosion. Ils sont donc idéaux pour la découpe dans des environnements à forte humidité ou exposés à des produits chimiques. Les revêtements en nitrure sont particulièrement efficaces pour prévenir la rouille et la corrosion, qui peuvent dégrader les performances des lames au fil du temps.

- Avantages:Les revêtements en nitrure protègent les lames de la corrosion causée par des matériaux collants pouvant contenir de l'eau ou des solvants. De plus, le revêtement aide à prévenir l'usure, ce qui permet aux lames de durer plus longtemps, même dans des environnements corrosifs.

- Applications:Ces revêtements sont souvent utilisés dans des secteurs tels que la transformation des aliments, les produits pharmaceutiques et la fabrication de dispositifs médicaux, où l'humidité et l'exposition aux produits chimiques sont courantes. Ils sont particulièrement efficaces dans les applications qui nécessitent une découpe dans des environnements humides ou mouillés.

- Exemple:Dans la transformation des aliments, où les substances collantes comme les sirops et les sauces sont courantes, il a été démontré que les revêtements TiN augmentent la durée de vie des lames jusqu'à 50% par rapport aux lames non revêtues, réduisant considérablement les temps d'arrêt et augmentant la productivité.

Revêtements polymères

- Caractéristiques:Les revêtements polymères, tels que les revêtements PTFE (Téflon) et PVD (dépôt physique en phase vapeur), sont connus pour leurs excellentes propriétés antiadhésives. Ces revêtements empêchent les adhésifs et autres matériaux collants de se coller à la surface de la lame, réduisant ainsi le besoin de nettoyage et d'entretien fréquents.

- Avantages:Le principal avantage des revêtements polymères est leur capacité à résister à l'adhérence des matériaux. Cela est particulièrement utile pour les industries qui manipulent des matériaux tels que des rubans, des mousses ou des films collants, où l'accumulation constante de résidus constitue un problème. Les revêtements polymères peuvent prolonger la durée de vie des lames et réduire les temps d'arrêt.

- Applications:Les revêtements polymères sont utilisés dans des secteurs tels que l'emballage, le textile et l'électronique, où la découpe de matériaux collants ou poisseux est courante. Ils sont particulièrement utiles pour couper des matériaux tels que le ruban mousse, les étiquettes adhésives et les films plastiques.

- Données sur l'efficacité:Un rapport de la Journal des outils de coupe montre que les lames revêtues de PTFE présentent une amélioration de l'efficacité de coupe de 40% par rapport aux lames non traitées lorsqu'elles sont utilisées pour couper des rubans adhésifs et des matériaux en mousse.

5 Optimisation des équipements de découpe automatisés

Lors de la manipulation de matériaux collants, l'optimisation des équipements de découpe automatisés est essentielle pour maintenir à la fois la précision de coupe et la longévité de la lame. En ajustant les paramètres clés de la machine et en intégrant les bons outils, les entreprises peuvent améliorer considérablement leurs opérations de découpe.

- Étalonnage automatique des machines de découpe

L'étalonnage régulier de l'équipement de coupe garantit que les paramètres de coupe, tels que la vitesse, la pression et l'angle, sont maintenus à des niveaux optimaux. Les systèmes automatisés peuvent être programmés pour s'adapter à des matériaux spécifiques, en ajustant automatiquement ces paramètres pour une efficacité de coupe maximale. Pour les matériaux collants, de nombreux systèmes automatisés permettent des réglages dynamiques de la vitesse, ce qui permet d'éviter les frottements excessifs et l'accumulation d'adhésif. - Surveillance et capteurs des outils de coupe

Les machines de découpe automatisées modernes sont équipées de capteurs qui peuvent surveiller l'état de la lame de coupe en temps réel. Ces capteurs peuvent détecter tout signe d'usure, de surchauffe ou de frottement excessif et ajuster les paramètres de coupe en conséquence. Des études montrent que l'intégration de capteurs intelligents dans les systèmes de coupe peut prolonger la durée de vie de la lame jusqu'à 25%, car ces capteurs peuvent empêcher la surutilisation et la surchauffe avant que des dommages ne surviennent. - Systèmes automatisés de maintenance des lames

Certains systèmes de découpe avancés sont désormais équipés de fonctions d'autonettoyage qui éliminent automatiquement les résidus de colle des lames entre les coupes. Cela empêche l'accumulation de résidus qui pourraient affecter les performances de coupe et réduit le besoin d'intervention manuelle, ce qui se traduit par une productivité accrue et moins de temps d'arrêt. - Optimisation basée sur les données

En collectant et en analysant les données des systèmes de découpe automatisés, les entreprises peuvent affiner leurs processus de découpe pour garantir que les lames fonctionnent à des performances optimales. L'analyse des données peut révéler des tendances liées aux taux d'usure, à l'efficacité de la découpe et aux paramètres optimaux, qui peuvent être utilisés pour ajuster les flux de travail et prédire quand une maintenance est nécessaire.

Choisir le bon fournisseur de lames : garantir la qualité et les performances

Sélection le bon fournisseur de lames est la clé pour obtenir des solutions de coupe optimales. Un fournisseur fiable peut vous aider à choisir le matériau, le revêtement et la conception de lame adaptés à vos tâches de coupe spécifiques.

1. Évaluer l’expertise des fournisseurs

Un fournisseur de lames réputé doit bien comprendre les besoins de votre secteur d'activité et être en mesure de fournir des recommandations personnalisées. Recherchez des fournisseurs ayant fait leurs preuves en matière de fourniture de lames durables et de haute qualité conçues pour couper des matériaux collants.

2. Solutions de lames personnalisées

De nombreux fournisseurs proposent lames personnalisées Conçu spécifiquement pour vos besoins de découpe. Que vous ayez affaire à des adhésifs particuliers ou que vous ayez besoin d'un revêtement spécialisé, travailler avec un fournisseur qui propose des solutions sur mesure peut vous offrir de meilleurs résultats et des performances plus durables.

3. Assistance clientèle et garantie

Le support client est essentiel, notamment pour résoudre les problèmes liés à l'usure ou aux performances des lames. Un bon fournisseur doit proposer des services après-vente complets, notamment des options de garantie et une assistance en cas de problème.

Conclusion

La découpe de matériaux collants ne doit pas nécessairement être une lutte constante. En choisissant les bons matériaux, en ajustant les paramètres de coupe, en entretenant l'équipement et en utilisant des revêtements avancés, vous pouvez réduire considérablement les dommages causés aux lames et améliorer l'efficacité globale de la coupe. De plus, l'optimisation de votre équipement de découpe automatisé contribuera à garantir que vos solutions de découpe sont aussi efficaces que possible. Ces stratégies vous permettront non seulement d'économiser de l'argent, mais aussi d'augmenter votre productivité.

Prêt à optimiser vos processus de découpe ? Contactez-nous aujourd'hui pour en savoir plus sur les solutions de coupe sur mesure qui protégeront vos lames et amélioreront vos performances.