सर्वश्रेष्ठ का चयन करना पेलेटाइजिंग चाकू कुशल प्लास्टिक प्रसंस्करण के लिए पेलेटाइजिंग नाइफ का उपयोग करना अत्यंत महत्वपूर्ण है। इसके लिए सही प्रकार के चाकू, उच्च गुणवत्ता वाली सामग्री और सटीक डिजाइन पर विचार करना आवश्यक है। 2025 में, पेलेटाइजिंग नाइफ बेहतर पेलेट उत्पादन, लागत में कमी और पर्यावरणीय स्थिरता को बढ़ावा देकर पेलेटाइजिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाएंगे। शोध से पता चलता है कि पेलेटाइजिंग नाइफ का उपयोग करके बेहतर परिणाम प्राप्त किए जा सकते हैं। एकसमान कण आकार इससे उत्पादन क्षमता बढ़ती है और पेलेट की गुणवत्ता में स्थिरता बनी रहती है। प्लास्टिक पुनर्चक्रण उद्योग और इसके विभिन्न पुनर्चक्रण चरणों के लिए यह स्थिरता अत्यंत आवश्यक है। पेलेट बनाने का वैश्विक बाजार तेजी से विस्तार कर रहा है। विश्वसनीय निर्माताओं से पेलेट बनाने वाले चाकू चुनना सर्वोत्तम परिणाम सुनिश्चित करता है।

चाबी छीनना

- सही पेलेटाइजिंग नाइफ चुनने से पेलेट्स बेहतर बनते हैं, कम ऊर्जा का उपयोग होता है और मशीनों को तेजी से काम करने में मदद मिलती है।

- प्रत्येक प्रकार के प्लास्टिक और कार्य के लिए अलग-अलग प्रकार के पेलेटाइज़र ब्लेड उपलब्ध हैं। आपको ब्लेड की सामग्री और आकार को अपनी मशीन के अनुरूप चुनना होगा।

- पेलेटाइज़र को सुचारू रूप से काम करने और देरी को रोकने के लिए ब्लेड को नियमित रूप से साफ करें, तेज करें और बदलें।

- कस्टम पेलेटाइजिंग नाइफ बेहतर फिट होते हैं, लंबे समय तक चलते हैं और बेहतर पेलेट बनाते हैं। साथ ही, ये समय के साथ पैसे बचाने में भी मदद करते हैं।

- ब्लेड चुनने से पहले हमेशा अपने पेलेटाइज़र का मैनुअल पढ़ें और प्लास्टिक का प्रकार जांच लें। इससे आपको गलतियों से बचने में मदद मिलेगी।

पेलेटाइजिंग नाइफ का अवलोकन

पेलेटाइजिंग नाइफ क्या होते हैं?

पेलेटाइजिंग नाइफ प्लास्टिक उद्योग में उपयोग किए जाने वाले विशेष काटने के उपकरण हैं। ये ब्लेड प्लास्टिक के रेशों, पिघले हुए पॉलिमर या एक्सट्रूडेड सामग्रियों को एक समान पेलेट में काटते हैं। इन नाइफ के विभिन्न आकार होते हैं। सीधा, तिरछा या V-आकार काप्रत्येक ब्लेड का आकार किसी विशेष पेलेटाइज़र मशीन या कार्य के लिए उपयुक्त होता है। अधिकांश पेलेटाइज़र ब्लेड उच्च कार्बन स्टील, टूल स्टील या मजबूत मिश्र धातुओं से बने होते हैं। ये सामग्रियां ब्लेड को कठोर और टिकाऊ बनाती हैं। टाइटेनियम नाइट्राइड या क्रोमियम जैसी ऊष्मा उपचार और कोटिंग ब्लेड की टिकाऊपन और सुचारू संचालन में सहायक होती हैं।

कुछ महत्वपूर्ण तकनीकी विवरण दर्शाते हैं कि पेलेटाइज़र नाइफ कितनी कुशलता से काम करते हैं:

- सीएनसी मशीनिंग से किनारे बेहद सटीक बनते हैं, लगभग एक समान। ±0.002 मिमीइससे ब्लेड का कंपन कम होता है और वह अधिक समय तक चलता है।

- लेजर कटिंग से ब्लेड की धार बहुत तेज हो जाती है। इससे कटाई चिकनी होती है और ब्लेड की उम्र 30% तक बढ़ जाती है।

- डायमंड-लाइक कार्बन जैसी स्मार्ट कोटिंग ब्लेड 40% को आसानी से स्लाइड करने में मदद कर सकती है।

- क्रायोजेनिक उपचार से स्टील के ब्लेड 25% अधिक समय तक चलते हैं।

- एआई सेंसर 951टीपी4टी की सटीकता के साथ यह बता सकते हैं कि ब्लेड को कब बदलना है।

| विनिर्देश | मूल्य पहुंच |

|---|---|

| काटने की क्षमता | 1-8 मिमी के छर्रे |

| उत्पादन | 500-2,000 किलोग्राम/घंटा |

| ब्लेड सामग्री | एसकेडी-11 स्टील + टंगस्टन कार्बाइड |

| सतह खत्म | दर्पण पॉलिशिंग (Ra ≤0.1μm) |

| कठोरता | एचआरसी 58-62 कोर, 1,500 एचवी एज |

| ब्लेड रनआउट सहनशीलता | ±0.005 मिमी |

| तापमान प्रतिरोध | 300°C पर निरंतर संचालन |

| गारंटी | 15,000 परिचालन घंटे |

पेलेट बनाने की प्रक्रिया में भूमिका

पेलेटाइज़र नाइफ़ पेलेट बनाने की प्रक्रिया में बहुत महत्वपूर्ण होते हैं। ये प्लास्टिक को अच्छे पेलेट्स में काटते हैं। इन पेलेट्स की ज़रूरत पुनर्चक्रित उत्पाद बनाने के लिए होती है। तेज़ और सही जगह पर लगे नाइफ़ पेलेट्स की गुणवत्ता को बनाए रखने में मदद करते हैं। इससे अन्य मशीनें और पुनर्चक्रण प्रक्रियाएँ बेहतर ढंग से काम कर पाती हैं। पेलेट बनाने की प्रक्रिया के लिए तेज़, सही ढंग से लगे और मज़बूत नाइफ़ ज़रूरी हैं।

बेहतर पेलेटाइज़र ब्लेड का उपयोग करने पर निर्माताओं को कई फायदे नज़र आते हैं:

- ऊर्जा की खपत 15% तक कम हो सकती है।

- उत्पादन 20% तक बढ़ सकता है।

- स्वचालन और स्मार्ट रखरखाव का अर्थ है कम डाउनटाइम और कम लागत।

- बेहतर चाकू कम छोटे टुकड़े करते हैं और प्लास्टिक को टूटने से रोकते हैं। इसका मतलब है कि अधिक सामग्री का उपयोग होता है और उत्पाद अधिक एकसमान होते हैं।

पेलेटाइज़र के ब्लेड उतने ही कठोर और मज़बूत होने चाहिए जितना कि वह प्लास्टिक जिसे वे काटते हैं। सही ब्लेड का आकार और धार, साफ़ कटाई और अच्छे पेलेट बनाने में सहायक होते हैं। ये बातें कंपनियों को हमेशा एक समान पेलेट बनाने और लागत बचाने में मदद करती हैं। साथ ही, इनसे कई उपयोगों के लिए पेलेट बनाना भी संभव होता है।

पेलेटाइज़र ब्लेड के प्रकार

स्ट्रैंड पेलेटाइज़र

उपयुक्त प्लास्टिक प्रकार

स्ट्रैंड पेलेटाइजिंग सिस्टम कई थर्मोप्लास्टिक्स के साथ काम कर सकता है। इनमें पॉलीप्रोपाइलीन, पॉलीइथिलीन, एबीएस और पॉलीस्टाइरीन शामिल हैं। ऑपरेटर इनका उपयोग थर्मोसेट और इलास्टोमर्स के लिए भी करते हैं। यह सिस्टम नए और पुनर्चक्रित दोनों प्रकार के पदार्थों के साथ काम करता है।

मुख्य लाभ और हानियाँ

- यह प्रणाली प्लास्टिक को एक ही आकार के छोटे-छोटे टुकड़ों में काटती है।

- यह लंबे समय तक चल सकता है और बहुत सारे पेलेट्स बना सकता है।

- आप इसे कई प्रकार के प्लास्टिक के साथ इस्तेमाल कर सकते हैं।

- आप ब्लेड को बदलकर अलग-अलग आकार की गोलियां बना सकते हैं।

- यह अधिकांश एक्सट्रूज़न लाइनों में बिना किसी बड़े बदलाव के फिट हो जाता है।

नोट: स्ट्रैंड पेलेटाइजिंग सिस्टम का उपयोग करने के बाद कुछ सामग्रियों को अतिरिक्त सुखाने की आवश्यकता होती है।

विशिष्ट अनुप्रयोग परिदृश्य

स्ट्रैंड पेलेटाइजिंग सिस्टम छोटे या मध्यम आकार के कार्यों के लिए उपयुक्त होते हैं। कई रीसाइक्लिंग लाइनें इनका उपयोग तब करती हैं जब पेलेट का आकार उतना महत्वपूर्ण न हो। निर्माता इनका उपयोग मिश्रण बनाने, मास्टरबैच तैयार करने और प्रयोगशाला अनुसंधान के लिए करते हैं। यह सिस्टम इसलिए लोकप्रिय है क्योंकि यह कई सामग्रियों के साथ काम करता है।

वाटर-रिंग पेलेटाइज़र

उपयुक्त प्लास्टिक प्रकार

वाटर-रिंग पेलेटाइजिंग सिस्टम पीई और पीपी जैसे पॉलीओलेफिन के साथ काम करते हैं। ये टीपीई, ईवीए और कुछ मिश्रित प्लास्टिक को भी संभालते हैं। ये सिस्टम उन पॉलिमर के लिए अच्छे हैं जो आसानी से पिघल जाते हैं।

मुख्य लाभ और हानियाँ

| पहलू | वाटर-रिंग पेलेटाइज़र (डब्ल्यूआरपी) | अंडरवाटर पेलेटाइजर्स (यूडब्ल्यूपी) |

|---|---|---|

| काटने की विधि | घूमने वाले चाकू डाई के चेहरे पर कटाई करते हैं। | पानी में चाकू से कटाई |

| पेलेट आकार | गोलियाँ गोल और चपटी होती हैं। | गोलियाँ अधिक गोल होती हैं |

| शीतलन विधि | पानी का छल्ला गोलियों को ठंडा करता है और उन्हें गति प्रदान करता है। | पेलेट्स को पानी के स्नान में ठंडा किया जाता है |

| शीतलन जल प्रबंधन | पानी को साफ करके दोबारा इस्तेमाल किया जाता है। | पानी को भी साफ करके दोबारा इस्तेमाल किया जाता है। |

| थ्रूपुट क्षमता | लगभग 11,000 पाउंड प्रति घंटा | प्रति घंटे 70,000 पाउंड तक |

| पॉलिमर अनुकूलता | यह उच्च गलनांक वाले पॉलिमर के साथ सबसे अच्छा काम करता है। | अधिक प्रकार के पॉलिमर को संभाल सकता है |

| प्रक्रिया में होने वाले बदलावों के प्रति संवेदनशीलता | पिघलने या दबाव में बदलाव के प्रति बहुत संवेदनशील नहीं है | अधिक संवेदनशील, डाई पर जम सकता है |

| स्वचालन और लागत | मध्यम स्वचालन, कम लागत, छोटा आकार | अधिक स्वचालन, अधिक लागत, अधिक स्थान की आवश्यकता |

वाटर-रिंग पेलेटाइजिंग सिस्टम लगातार चलते रहते हैं और पेलेट्स को अच्छी तरह ठंडा करते हैं। इनसे बनने वाले पेलेट्स देखने में अच्छे होते हैं और उनकी सतह चिकनी होती है। सिस्टम छोटा है और ज्यादा महंगा भी नहीं है। लेकिन चिपचिपे या गाढ़े पदार्थों के साथ यह ठीक से काम नहीं करता। साथ ही, पानी पर भी कड़ी नज़र रखनी पड़ती है।

विशिष्ट अनुप्रयोग परिदृश्य

निर्माता मास्टरबैच और कंपाउंडिंग के लिए वाटर-रिंग पेलेटाइजिंग सिस्टम का उपयोग करते हैं। यह सिस्टम तब अच्छा होता है जब आपको सुंदर दिखने वाले पेलेट्स और तेजी से कूलिंग की आवश्यकता होती है। इसका उपयोग मध्यम और बड़े कारखानों में किया जाता है जहां पेलेट का आकार मायने रखता है।

पानी के नीचे पेलेटाइज़र

उपयुक्त प्लास्टिक प्रकार

पानी के भीतर पेलेट बनाने वाली प्रणालियाँ पॉलीएमाइड, पीबीटी और पीईटी जैसे इंजीनियरिंग प्लास्टिक के साथ काम करती हैं। ये चिपचिपे, नरम या गर्मी के प्रति संवेदनशील पॉलिमर को भी संभाल सकती हैं। यह प्रणाली विशेष रेजिन को भी संसाधित कर सकती है जो अन्य प्रणालियों के लिए मुश्किल होते हैं।

मुख्य लाभ और हानियाँ

- पानी के भीतर पेलेट बनाने वाली प्रणालियाँ एक ही आकार के पेलेट बनाती हैं।

- काटने और ठंडा करने की प्रक्रिया एक ही समय में होती है, इसलिए पेलेट्स जल्दी ठंडे हो जाते हैं।

- ये सिस्टम कम धूल पैदा करते हैं, इसलिए पेलेट्स साफ रहते हैं।

- आप इनका इस्तेमाल कई तरह के प्लास्टिक के साथ कर सकते हैं, यहां तक कि चिपचिपे प्लास्टिक के साथ भी।

- वे आकार में बहुत कम अंतर के साथ बहुत सारी गोलियां बना सकते हैं।

- समुद्रतटीय प्रणालियों की तुलना में जलमग्न पेलेटाइजिंग प्रणालियाँ कम बिजली और स्थान का उपयोग करती हैं।

- पेलेट क्लासिफायर और वॉटर बाथ पेलेट्स को सही आकार में रखने में मदद करते हैं।

शोध दिखाता है ठंडा होने के बाद पेलेट का आकार बदल सकता हैअच्छे परिणाम प्राप्त करने के लिए गोलियों के बनने का तरीका महत्वपूर्ण है।

विशिष्ट अनुप्रयोग परिदृश्य

पानी के अंदर पेलेट बनाने वाली प्रणालियाँ बड़ी फैक्ट्रियों के लिए सबसे उपयुक्त होती हैं। निर्माता इनका उपयोग इंजीनियरिंग प्लास्टिक और विशेष पॉलिमर के लिए करते हैं। ये उन कार्यों के लिए बेहतरीन हैं जिनमें एक समान आकार के बहुत सारे पेलेट की आवश्यकता होती है। यह प्रणाली कठोर सामग्रियों और विशेष रेज़िन से संबंधित कार्यों के लिए उपयुक्त है।

डाई-फेस पेलेटाइज़र

उपयुक्त प्लास्टिक प्रकार

डाई-फेस पेलेटाइजिंग सिस्टम पीवीसी, टीपीआर, टीपीयू और अन्य चिपचिपे या गर्मी के प्रति संवेदनशील प्लास्टिक के साथ काम करते हैं। यह सिस्टम उन पॉलिमर के लिए उपयुक्त है जिन्हें डाई पर ही काटना आवश्यक होता है।

मुख्य लाभ और हानियाँ

| कारक | डाई-फेस पेलेटाइज़र (प्लास्टिक पेलेटाइज़र) | विकल्प (प्लास्टिक क्रशर) |

|---|---|---|

| ऊर्जा की खपत | प्रति टन अधिक ऊर्जा की खपत होती है | प्रति टन कम ऊर्जा का उपयोग करता है |

| रखरखाव आवश्यकताएँ | इसे बार-बार साफ करने और चाकू बदलने की जरूरत होती है। | ब्लेड को बार-बार तेज करने की आवश्यकता होती है |

| प्रारंभिक निवेश लागत | खरीदने में अधिक खर्च आता है | खरीदने में कम खर्च आता है |

| परिचालन लागत | हर साल इसे चलाने में अधिक लागत आती है | हर साल चलाने में कम खर्च आता है |

| प्रसंस्करण गति | पिघलने और काटने की प्रक्रिया के कारण धीमी गति से होता है। | तेज़, प्लास्टिक को तुरंत काट देता है |

| आरओआई अवधि | पैसा वापस कमाने में अधिक समय लगता है | पैसा जल्दी वापस मिल जाता है |

| आउटपुट गुणवत्ता | उच्च गुणवत्ता वाले पेलेट्स बनाता है | इससे पिसा हुआ प्लास्टिक बनता है, जो उतना मूल्यवान नहीं होता। |

| पहलू | डाई-फेस पेलेटाइज़र (हॉट डाई-फेस सिस्टम) | कूलिंग पेलेटाइज़र (कोल्ड पेलेटाइजिंग सिस्टम) |

|---|---|---|

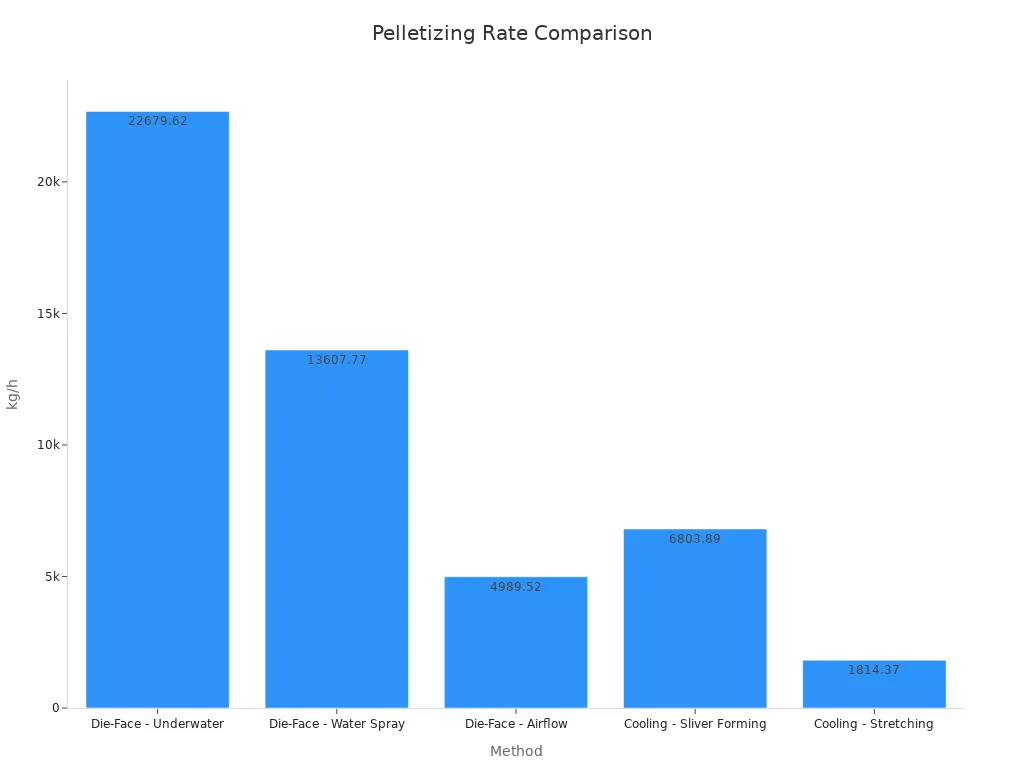

| पेलेटाइजिंग दर | यह प्रति घंटा 22,679.62 किलोग्राम (पानी के अंदर), प्रति घंटा 13,607.77 किलोग्राम (पानी का छिड़काव) और प्रति घंटा 4,989.52 किलोग्राम (वायु प्रवाह) तक उत्पादन करता है। | स्लाइवर के लिए प्रति घंटा 6,803.89 किलोग्राम और स्ट्रेचिंग के लिए प्रति घंटा 1,814.37 किलोग्राम तक का उत्पादन करता है। |

| कटिंग स्टेट | पिघले हुए पॉलीमर को तुरंत काट देता है | ठंडा किया हुआ, ठोस बहुलक |

| कटर प्रतिस्थापन आवृत्ति | कटर बदलने की आवश्यकता कम ही पड़ती है | इसे बार-बार नए कटर की आवश्यकता होती है। |

| ध्वनि उत्सर्जन | शांत, पानी ध्वनि को रोकता है | जोर |

| ऊर्जा की खपत | अधिक ऊर्जा की खपत करता है, गर्म करने की आवश्यकता होती है | कम ऊर्जा खपत करता है, गर्म करने की आवश्यकता नहीं है |

| रखरखाव जटिलता | रखरखाव में अधिक कठिन, सावधानीपूर्वक सेटअप की आवश्यकता | उपयोग और सफाई में आसान |

| परिचालन जटिलता | जमने से रोकने के लिए सावधानीपूर्वक नियंत्रण की आवश्यकता है | चलाने में आसान, लेकिन पेलेट के आकार में समस्या हो सकती है। |

| शीतलन विधि | पेलेट्स को ठंडा करने के लिए पानी या हवा का उपयोग करता है | यह हवा या पानी का उपयोग करता है, फिर गोलियों को सुखाता है। |

| कमियां | डाई पर जम सकता है, अधिक महंगा पड़ता है, ठीक करना कठिन होता है। | अधिक जगह घेरता है, पाउडर या स्क्रैप बना सकता है |

| लाभ | अधिक पेलेट्स बनाता है, बेहतर गुणवत्ता, कटर का घिसाव कम, शांत संचालन | कम खर्चीला, उपयोग में आसान, साफ करने में आसान, रंग मिलाने के लिए अच्छा |

डाई-फेस पेलेटाइजिंग सिस्टम से बनने वाले पेलेट्स देखने में बहुत अच्छे होते हैं। यह सिस्टम डाई पर पिघले हुए पॉलीमर को काटता है, जिससे कटर लंबे समय तक चलते हैं और कम शोर करते हैं। आपको अधिक पेलेट्स और बेहतर गुणवत्ता वाले पेलेट्स मिलते हैं। लेकिन पेलेट्स को जमने से रोकने और उनकी गुणवत्ता बनाए रखने के लिए तापमान पर नजर रखना और नियमित रखरखाव करना जरूरी है।

विशिष्ट अनुप्रयोग परिदृश्य

डाई-फेस पेलेटाइजिंग सिस्टम का उपयोग सॉफ्ट पीवीसी, टीपीआर, टीपीयू और विशेष यौगिकों के लिए किया जाता है। निर्माता चिपचिपे या गर्मी के प्रति संवेदनशील प्लास्टिक के लिए इस सिस्टम को चुनते हैं। यह विशेष और मूल्यवान उत्पादों के लिए उच्च गुणवत्ता वाले पेलेट बनाने के लिए उपयुक्त है।

पेलेटाइजिंग नाइफ चुनने में प्रमुख कारक

सामग्री संगतता

पेलेटाइज़र नाइफ़ चुनते समय सामग्री की अनुकूलता बहुत महत्वपूर्ण होती है। प्रत्येक पेलेटाइज़िंग सिस्टम अलग-अलग प्लास्टिक के साथ काम करता है। ये पॉलीओलेफ़िन या इंजीनियरिंग रेज़िन हो सकते हैं। ऑपरेटरों को ब्लेड की सामग्री को प्लास्टिक के प्रकार के अनुसार चुनना चाहिए। उन्हें यह भी ध्यान में रखना चाहिए कि फिलर कितने खुरदुरे हैं। उदाहरण के लिए, हाई-स्पीड स्टील (HSS) और SKD11 कठोर या ग्लास-फिल्ड प्लास्टिक को काटने के लिए अच्छे होते हैं। D2 स्टील कठोर और टिकाऊ होता है, इसलिए यह अधिकांश कार्यों के लिए उपयुक्त है। कार्बाइड-टिप वाले और पाउडर मेटलर्जी ब्लेड, जैसे CPM M4, तेज़ गति से चलने वाली लाइनों और कठिन कार्यों के लिए सबसे अच्छे होते हैं। ये विशेष सामग्रियां नाइफ़ को अच्छी तरह से काटने और कठिन कार्यों में भी लंबे समय तक चलने में मदद करती हैं।

पेलेटाइजिंग नाइफ भी मशीन के ब्रांड के अनुरूप होने चाहिए। EREMA, Gala और NGR जैसे बड़े पेलेटाइजिंग सिस्टम निर्माता अपनी मशीनों को विशिष्ट ब्लेड आकार और सामग्रियों के लिए बनाते हैं। ऑपरेटरों को हमेशा यह जांचना चाहिए कि नाइफ सही आकार का है या नहीं, ताकि सर्वोत्तम कटाई हो सके और जल्दी घिसावट से बचा जा सके।

सलाह: नए या विशेष प्रकार के प्लास्टिक के लिए ब्लेड चुनने से पहले हमेशा अपने पेलेटाइज़र निर्माता के नियमों की जांच कर लें।

काटने की सटीकता

पेलेट की गुणवत्ता और उत्पादन मात्रा के लिए कटिंग की सटीकता महत्वपूर्ण है। सबसे अच्छा पेलेटाइज़र चाकू सटीक माप लेता है और साफ, एक समान कटाई करता है। विशेष मापन उपकरण ऑपरेटरों को कटिंग की सटीकता की जांच और सुधार करने में मदद करते हैं। नीचे दी गई तालिका में पेलेट बनाने में उपयोग की जाने वाली सामान्य मापी जाने वाली चीजें और उपकरण दिखाए गए हैं:

| मापन पहलू | प्रयुक्त विधि/उपकरण | परिशुद्धता/विवरण | सांख्यिकीय/विश्लेषणात्मक दृष्टिकोण |

|---|---|---|---|

| नमी की मात्रा | नमी विश्लेषक (MA50/1.R, Radwag) | शुद्धता: 0.001% नमी; नमूना ~2 ग्राम; मानक विचलन सहित पांच गुना विश्लेषण रिपोर्ट किया गया | परिवर्तनशीलता को मानक विचलन के रूप में व्यक्त किया गया है। |

| ऊर्जा की खपत | पावर क्वालिटी एनालाइजर (EQUA Wally) जो 3 फेजों पर तात्कालिक पावर को मापता है। | वोल्टेज और करंट का मापन 50 हर्ट्ज़ आवृत्ति पर किया गया; द्रव्यमान का मापन इलेक्ट्रॉनिक तराजू (सटीकता 0.01 ग्राम) द्वारा किया गया। | तात्कालिक शक्ति और द्रव्यमान डेटा के संख्यात्मक समाकलन (समलम्बाकार विधि) द्वारा ऊर्जा खपत की गणना की गई। |

| पार्टिकल साइज़ डिस्ट्रीब्यूशन | एएनएसआई/एएसएई एस319.4 मानक के अनुसार वाइब्रेटिंग स्क्रीन सेपरेटर (LAB-11–200/UP) | छलनी के जाली के आकार: 1.65, 5.61, 8.98, 18.0, 26.9 मिमी; पृथक्करण समय 120 सेकंड | PSD को निम्नलिखित मॉडलों पर फिट किया गया: रोसिन-रामलर-स्पेरिंग-बेनेट (RRSB), सामान्य, लॉजिस्टिक, लॉगनोर्मल वितरण |

| यांत्रिक शक्ति | तेज धार से काटना, कुचलना, तीन बिंदुओं पर मोड़ना (संबंधित उत्प्रेरक अध्ययनों से) | वीबुल वितरण का उपयोग करके शक्ति डेटा को सहसंबंधित किया गया। | यांत्रिक शक्ति डेटा के सांख्यिकीय सहसंबंध के लिए वीबुल वितरण का उपयोग किया जाता है। |

| चाकू बनाने की मशीन की परिचालन संबंधी विशिष्टताएँ | रोटर की गति: 2880 आरपीएम; परिधीय कटाई गति: 15.39 मीटर/सेकंड; चाकू ब्लेड का कोण: 45° | काटने और पलटने वाले किनारे के बीच का अंतर: 1.15 मिमी; चाकू तेज धार वाले हैं। | ऊर्जा की मांग में कटौती का आकलन करने के लिए निष्क्रिय और लोड अवस्थाओं के दौरान मापी गई शक्ति। |

ऑपरेटर यह सुनिश्चित करने के लिए इन तरीकों का उपयोग करते हैं कि पेलेट्स हमेशा एक ही आकार और आकृति के हों। उच्च परिशुद्धता वाले ब्लेड कम अपशिष्ट और असमान आकार के पेलेट्स उत्पन्न करते हैं, जिससे कटाई बेहतर होती है।

टिकाऊपन और घिसाव प्रतिरोध

मजबूती और घिसाव प्रतिरोध क्षमता से पता चलता है कि पेलेटाइजिंग चाकू कितने समय तक चलते हैं। SKD11, HSS और कार्बाइड-टिप वाले स्टील जैसी उन्नत सामग्रियां कठोर प्लास्टिक और फिलर्स से होने वाले घिसाव का मुकाबला करती हैं। CPM 10V जैसे पाउडर धातुकर्म ब्लेड बड़े कामों के लिए और भी लंबे समय तक चलते हैं। क्रोमियम या टाइटेनियम नाइट्राइड जैसी ऊष्मा उपचार और कोटिंग ब्लेड को अधिक कठोर बनाती हैं और उनकी कटाई को सुगम बनाती हैं।

एक मजबूत ब्लेड लंबे समय तक तेज रहता है और अच्छी तरह से काटता है। ऑपरेटरों को ब्लेड कम बदलने पड़ते हैं, काम में रुकावट कम होती है और मरम्मत पर खर्च बचता है। कठोरता और मजबूती के बीच संतुलन बनाए रखना महत्वपूर्ण है। बहुत कठोर होने पर ब्लेड टूट सकता है, और बहुत मजबूत होने पर जल्दी कुंद हो सकता है। सही सामग्री का चुनाव करने से चाकू किसी भी पेलेटाइजिंग कार्य में बेहतर काम करता है।

रखरखाव की जरूरतें

नियमित रखरखाव से पेलेट बनाने वाली नाइफ़ें सही ढंग से काम करती रहती हैं। ऑपरेटरों को एक निर्धारित समय सारणी के अनुसार ब्लेड की जाँच, सफाई और समायोजन करना चाहिए। नीचे दी गई तालिका में दिखाया गया है कि पेलेट बनाने की प्रणाली के प्रमुख भागों की देखभाल कितनी बार करनी चाहिए:

| अवयव | रखरखाव आवृत्ति | सामान्य मुद्दे |

|---|---|---|

| स्क्रैपर ब्लेड | हर 3 महीने में | ब्लेड की धार कुंद होना, संरेखण में गड़बड़ी |

| पैन लाइनर | महीने के | घिसाव और टूट-फूट, मोटाई में कमी |

| पावर असेंबली | हर साल | उपकरण का घिसाव, स्नेहक का नुकसान |

पेलेट की गुणवत्ता बनाए रखने के लिए ऑपरेटरों को डिस्क के कोण और गति जैसी चीजों पर भी ध्यान देना चाहिए। कर्मचारियों को शुरुआती टूट-फूट या समस्याओं को पहचानने का प्रशिक्षण देने से बड़ी खराबी को रोकने में मदद मिलती है। समय पर ब्लेड को तेज करना और बदलना पेलेट की उच्च गुणवत्ता बनाए रखता है और मशीन की सुरक्षा करता है।

नोट: उचित रखरखाव से पेलेटाइज़र और नाइफ की उम्र बढ़ती है और सामग्रियों का बेहतर प्रबंधन करने में मदद मिलती है।

लागत प्रभावशीलता

पेलेट बनाने वाले चाकूओं की कीमत ही लागत-प्रभावशीलता का मुख्य पहलू नहीं है। ऑपरेटरों को यह भी सोचना चाहिए कि ब्लेड कितने समय तक चलते हैं, उनकी देखभाल कितनी करनी पड़ती है और वे पेलेट की गुणवत्ता को कैसे प्रभावित करते हैं। कार्बाइड-टिप वाले और पाउडर मेटलर्जी जैसे विशेष ब्लेड शुरू में महंगे होते हैं, लेकिन लंबे समय तक चलते हैं और काम रुकने का समय कम करते हैं। इससे कटिंग बेहतर होती है और काम में देरी नहीं होती, जिससे पैसे की बचत होती है।

प्रत्येक पेलेटाइजिंग सिस्टम के लिए सही ब्लेड का चुनाव करने से अधिकतम लाभ मिलता है। जो ऑपरेटर अपने काम और सामग्री के अनुसार ब्लेड चुनते हैं, उन्हें बेहतर पेलेट, कम अपशिष्ट और कम ऊर्जा की खपत होती है। अच्छी सामग्री का उपयोग और ब्लेड की अच्छी देखभाल करने से समय के साथ और भी अधिक बचत होती है।

ऐसे पेलेटाइज़र नाइफ चुनना जो टिकाऊ, सटीक हों और आपकी मशीन के लिए उपयुक्त हों, पैसे बचाने का सबसे अच्छा तरीका है।

पेलेटाइज़र मशीन अनुकूलता

EREMA पेलेटाइज़र ब्लेड फिट

कई लोग प्लास्टिक रीसाइक्लिंग के लिए EREMA पेलेटाइज़र का उपयोग करते हैं। इन मशीनों को सुचारू रूप से काम करने के लिए सही ब्लेड की आवश्यकता होती है। EREMA पेलेटाइज़र ब्लेड मशीन के आकार और आकृति के अनुरूप होना चाहिए। साथ ही, इसकी मोटाई और माउंटिंग होल भी सही होने चाहिए। ऑपरेटर अक्सर हाई-स्पीड स्टील या SKD11 से बने ब्लेड चुनते हैं। ये सामग्रियां मजबूत होती हैं और इनकी धार लंबे समय तक बनी रहती है। EREMA पेलेटाइज़र ब्लेड साफ कटाई करता है और कम धूल उत्पन्न करता है। इससे पेलेटाइज़र सुचारू रूप से चलता है।

एक अच्छा एरेमा पेलेटाइज़र ब्लेड पेलेट्स को अधिक समान रूप से बनाता है। इसका मतलब यह भी है कि मशीन की मरम्मत में कम समय लगता है। उपयोगकर्ता कहते हैं कि सही ब्लेड लंबे समय तक चलता है और कई खराबी को रोकता है। एरेमा पेलेटाइज़र ब्लेड तेज़ उत्पादन के लिए उपयुक्त है। यह बड़े रीसाइक्लिंग संयंत्रों के लिए महत्वपूर्ण है। नया ब्लेड चुनते समय, ऑपरेटरों को इसकी कठोरता और किनारे की चिकनाई की जांच करनी चाहिए। कई आपूर्तिकर्ता विशेष कोटिंग वाले एरेमा पेलेटाइज़र ब्लेड बेचते हैं। ये कोटिंग ब्लेड को लंबे समय तक चलने में मदद करती हैं।

सलाह: नया एरेमा पेलेटाइज़र ब्लेड लगाते समय हमेशा मशीन मैनुअल का उपयोग करें। इससे पेलेटाइज़र सुरक्षित रहता है और बेहतरीन पेलेट्स बनते हैं।

भविष्य में, एरेमा पेलेटाइज़र ब्लेड में पाउडर धातुकर्म और स्मार्ट कोटिंग्स का उपयोग किया जा सकता है। ये नए विचार पेलेटाइज़र को कठोर प्लास्टिक काटने और लंबे समय तक चलने में मदद करते हैं।

अन्य प्रमुख ब्रांड

गाला, एनजीआर और कंबरलैंड जैसे अन्य ब्रांड भी पेलेटाइज़र बनाते हैं। प्रत्येक ब्रांड को अपने प्रकार के ब्लेड की आवश्यकता होती है। उदाहरण के लिए, गाला पेलेटाइज़र में अक्सर गोल ब्लेड का उपयोग होता है। एनजीआर पेलेटाइज़र में विशेष आकार के ब्लेड की आवश्यकता हो सकती है। ऑपरेटरों को ब्लेड की सामग्री और आकार को पेलेटाइज़र और प्लास्टिक के प्रकार के अनुसार चुनना होगा।

नीचे दी गई तालिका में लोकप्रिय पेलेटाइज़र ब्रांड और उनके ब्लेड की विशेषताएं सूचीबद्ध हैं:

| ब्रांड | ब्लेड का प्रकार | सामग्री विकल्प | प्रमुख विशेषताऐं |

|---|---|---|---|

| एरेमा | सीधा, तिरछा | एचएसएस, एसकेडी11, कार्बाइड | उच्च परिशुद्धता, लंबी आयु |

| पर्व | परिपत्र | औजार इस्पात, कार्बाइड | तेज़ बदलाव, सहज समापन |

| एनजीआर | अनुकूलित आकार | एचएसएस, डी2, एसकेडी11 | घर्षण प्रतिरोध |

| कंबरलैंड | रोटर, स्टेटर | मिश्र धातु इस्पात, एचएसएस | आसान रखरखाव |

प्रत्येक पेलेटाइज़र के लिए सही ब्लेड का उपयोग करने से मशीन बेहतर ढंग से काम करती है। इससे बेहतर पेलेट्स भी बनते हैं। ऑपरेटरों को खरीदने से पहले हमेशा ब्लेड की फिटिंग और सामग्री की जांच कर लेनी चाहिए। सही ब्लेड का उपयोग करने से ब्लेड की टूट-फूट कम होती है और समय की बचत होती है।

यदि आपको सहायता चाहिए या आवश्यकता है विशिष्ट पेलेटाइज़र ब्लेडनानजिंग Metal के बिक्री इंजीनियरों से बात करें यहाँ.

कस्टम पेलेटाइजिंग नाइफ सॉल्यूशंस

अनुकूलन के लाभ

कस्टम पेलेटाइजिंग नाइफ कंपनियों को विशेष लाभ प्रदान करते हैं। ये पेलेटाइजिंग सिस्टम को बेहतर ढंग से काम करने में मदद करते हैं। प्रत्येक उत्पादन लाइन अलग होती है और उसकी अपनी आवश्यकताएं होती हैं। मानक ब्लेड हमेशा सर्वोत्तम परिणाम नहीं देते। कस्टमाइजेशन से ऑपरेटर अपने काम के लिए सही ब्लेड का आकार, सामग्री और सतह की फिनिश चुन सकते हैं। इससे सिस्टम बेहतर ढंग से काम करता है और नाइफ अधिक समय तक चलते हैं।

कस्टम पेलेटाइजिंग नाइफ का उपयोग करने के बाद कई निर्माताओं को बड़े बदलाव देखने को मिलते हैं। ऑपरेटरों को पता चलता है कि मशीनें तेजी से चलती हैं, पेलेट बेहतर दिखते हैं और रखरखाव लागत कम हो जाती है। नीचे दी गई तालिका कुछ स्पष्ट लाभ दर्शाती है:

| प्रदर्शन मीट्रिक / रखरखाव अभ्यास | विवरण | मात्रात्मक सुधार / लाभ |

|---|---|---|

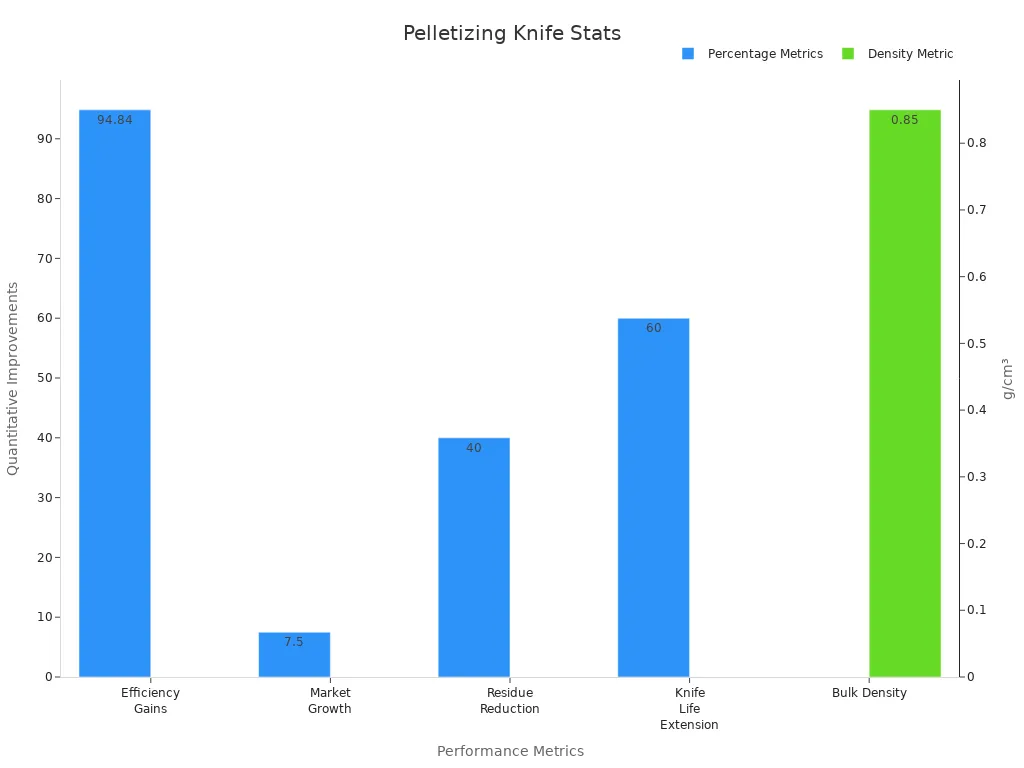

| दक्षता लाभ | मशीनें तेजी से काम करती हैं और अधिक गोलियां बनाती हैं। | कुछ सेटअप पहुँच जाते हैं 94.84% तक की दक्षता |

| थोक घनत्व | इससे पता चलता है कि ये गोलियां कितनी अच्छी हैं। | थोक घनत्व 0.850 ग्राम/सेमी³ तक हो सकता है। |

| बाजार वृद्धि | अधिक लोग उन्नत पेलेटाइज़र चाकू का उपयोग कर रहे हैं। | वार्षिक वृद्धि दर 4.5% (2022-2030), CAGR 7.5% |

| सफाई द्वारा अवशेषों में कमी | सफाई करने से चाकू साफ रहते हैं। | रोजाना सफाई करने से 40% द्वारा अवशेष कम हो जाते हैं। |

| रखरखाव द्वारा चाकू का जीवनकाल बढ़ाना | अच्छी देखभाल और समय-समय पर धार तेज करने से चाकू लंबे समय तक चलते हैं। | चाकू का जीवनकाल 60% तक अधिक हो सकता है |

| लागत बचत | मजबूत चाकू और कम समय बर्बाद होने से पैसे की बचत होती है। | मरम्मत की लागत कम और काम अधिक संपन्न |

| गोली की गुणवत्ता | पेलेट्स अधिक एकसमान होते हैं और अपशिष्ट कम होता है। | पेलेट्स देखने में एक जैसे लगते हैं और उनसे कम बर्बादी होती है। |

कस्टम ब्लेड ऑपरेटरों को उनके सिस्टम के लिए सबसे उपयुक्त ब्लेड चुनने में मदद करते हैं। इनसे अधिक पेलेट्स बनाने और उन्हें एक ही आकार का रखने में भी सहायता मिलती है। कई कंपनियां नए पदार्थों का उपयोग करते समय, मशीनों को तेज़ गति से चलाते समय या उच्च गुणवत्ता की आवश्यकता होने पर कस्टम ब्लेड का चुनाव करती हैं। रफ फिलर्स या सॉफ्ट प्लास्टिक काटने जैसे कठिन कार्यों के लिए भी कस्टमाइज़ेशन उपयोगी होता है।

सलाह: कस्टम पेलेटाइजिंग नाइफ डाउनटाइम को कम करने और प्लांट को बेहतर ढंग से चलाने में मदद कर सकते हैं। कस्टम ब्लेड खरीदने वाले ऑपरेटर अक्सर अपना पैसा जल्दी ही वसूल कर लेते हैं।

मैक्सटोर Metal कस्टम सेवाएँ

नानजिंग Metal, जिसे मैक्सटोर Metal के नाम से भी जाना जाता है, एक अग्रणी पेलेटाइजिंग निर्माता है। इन्हें 20 वर्षों से अधिक का अनुभव है। कंपनी कई पेलेटाइजिंग सिस्टमों के लिए विशेष औद्योगिक ब्लेड बनाती है। इनकी टीम में कुशल इंजीनियर और तकनीशियन हैं जो प्लास्टिक प्रसंस्करण के बारे में अच्छी जानकारी रखते हैं।

मैक्सटोर Metal पूर्ण OEM और ODM सेवाएं प्रदान करता है। ग्राहक ड्राइंग, सैंपल या विशिष्ट आवश्यकताओं के आधार पर ब्लेड का ऑर्डर दे सकते हैं। कंपनी SK2, HSS, M2, SKD11, कार्बाइड-टिप्ड और पाउडर मेटलर्जी स्टील जैसे कई प्रकार के मटेरियल उपलब्ध कराती है। प्रत्येक ब्लेड को क्वेंचिंग, टेम्परिंग और सब-ज़ीरो प्रोसेसिंग जैसी विशेष हीट ट्रीटमेंट प्रक्रिया से गुज़ारा जाता है, जिससे यह अधिक समय तक टिकाऊ रहता है।

मैक्सटोर Metal में गुणवत्ता नियंत्रण को बहुत महत्व दिया जाता है। कंपनी प्रत्येक ब्लेड की गुणवत्ता सुनिश्चित करने के लिए कई चरणों में उसकी जांच करती है। नीचे दी गई तालिका में उनकी गुणवत्ता जांच प्रक्रिया और उनके उत्पादन को बेहतर बनाने वाले कारकों को दर्शाया गया है:

| गुणवत्ता नियंत्रण मेट्रिक्स | उत्पादन प्रदर्शन डेटा और लाभ |

|---|---|

| प्रथम वस्तु निरीक्षण | कुशल अनुसंधान एवं विकास टीम |

| प्रमाणन सहित आने वाली सामग्री का निरीक्षण | आधुनिक उत्पादन मशीनें |

| प्रक्रिया के दौरान गुणवत्ता निरीक्षण | स्थिर गुणवत्ता और प्रदर्शन के लिए आईएसओ प्रमाणन |

| अंतिम गुणवत्ता निरीक्षण | उत्पादन पर वास्तविक समय की अपडेट |

| ऊष्मा उपचार (श्वलन, तापन, शून्य से नीचे के तापमान पर उपचार) में संपूर्ण गुणवत्ता नियंत्रण | स्पष्ट और विश्वसनीय उत्पादन प्रबंधन के लिए विदेशों में जाँच-पड़ताल |

| ब्लेड की टिकाऊपन और मार्टेन्साइट संरचना को बढ़ाने के लिए शून्य से नीचे के तापमान पर उपचार किया जाता है। |

ग्राहकों को रीयल-टाइम अपडेट, स्पष्ट उत्पादन प्रबंधन और आसान आयात की सुविधा मिलती है। Maxtor Metal छोटे ऑर्डर और लचीले खरीद विकल्पों की अनुमति देता है। कंपनी गुणवत्ता और ग्राहकों के प्रति प्रतिबद्धता के कारण एक विश्वसनीय पेलेटाइजिंग निर्माता के रूप में जानी जाती है।

ऑपरेटरों को इस बारे में सोचना चाहिए कस्टम पेलेटाइजिंग चाकू यदि मानक ब्लेड काम नहीं करते हैं, तो कस्टम ब्लेड विशेष पेलेटाइजिंग सेटअप, कठोर सामग्रियों या सर्वोत्तम पेलेट्स प्राप्त करने के लिए सबसे उपयुक्त हैं। मैक्सटोर Metal की दक्षता और आधुनिक मशीनें इसे किसी भी पेलेटाइजिंग कार्य के लिए एक अच्छा साथी बनाती हैं।

पेलेटाइजिंग नाइफ के रखरखाव

नियमित देखभाल

नियमित देखभाल से पेलेट बनाने वाले चाकू अच्छी तरह काम करते हैं। ऑपरेटरों को हर बार इस्तेमाल के बाद ब्लेड को साफ करना चाहिए। प्लास्टिक और धूल हटाने से जमाव नहीं होता और धार कुंद नहीं होती। कामगारों को खरोंच, दरारें या असमान घिसावट पर ध्यान देना चाहिए। वे छोटे-छोटे हिस्सों को साफ करने के लिए मुलायम ब्रश या हवा का इस्तेमाल कर सकते हैं।

एक सरल चेकलिस्ट टीमों को यह याद रखने में मदद करती है कि उन्हें क्या करना है:

- ब्लेड को मुलायम कपड़े से पोंछ लें।

- जंग या क्षरण की जांच करें।

- सुनिश्चित करें कि बोल्ट कसकर लगे हों।

- यदि आवश्यक हो तो चलते हुए हिस्सों में तेल डालें।

- सभी रखरखाव कार्यों को लॉगबुक में लिख लें।

बख्शीश: चाकूओं की नियमित सफाई और जांच करने से उनकी उम्र बढ़ती है और मशीनें सुचारू रूप से चलती रहती हैं।

धार तेज करना और प्रतिस्थापन

धार तेज करने से धार की धार बरकरार रहती है। ऑपरेटरों को चाकू के बहुत कुंद होने से पहले ही उसे तेज कर लेना चाहिए। ग्राइंडिंग मशीन से धार का सही कोण और चिकनापन बनाए रखने में मदद मिलती है। बार-बार तेज करने से ब्लेड कमजोर हो सकता है। श्रमिकों को निर्माता के नियमों का पालन करना चाहिए।

कभी-कभी धार तेज करने से भी कोई फायदा नहीं होता। ऐसे में ब्लेड को बदलना पड़ता है। ब्लेड बदलने के कुछ संकेत इस प्रकार हैं:

| लक्षण | इसका क्या मतलब है |

|---|---|

| असमान पेलेट आकार | ब्लेड का किनारा घिसा हुआ या टूटा हुआ है |

| शोर में वृद्धि | ब्लेड गलत तरीके से संरेखित है या कुंद है |

| अधिक धूल या महीन कण | अत्याधुनिक तकनीक की गुणवत्ता में गिरावट आई है। |

| बार-बार जाम | ब्लेड की धार फीकी पड़ गई है |

ऑपरेटरों को हमेशा अपनी मशीन के लिए सही पुर्जा इस्तेमाल करना चाहिए। अतिरिक्त चाकू तैयार रखने से देरी को रोकने में मदद मिलती है।

पेलेट बनाने में होने वाली आम गलतियाँ

सामग्री बेमेल

कभी-कभी ऑपरेटर प्लास्टिक के लिए गलत ब्लेड चुन लेते हैं। इस गलती से प्लास्टिक के टुकड़े खराब दिखते हैं और ब्लेड जल्दी घिस जाते हैं। उदाहरण के लिए, खुरदुरे या कांच से भरे प्लास्टिक पर साधारण स्टील का चाकू जल्दी कुंद हो जाता है। कठोर प्लास्टिक के लिए हाई-स्पीड स्टील या कार्बाइड-टिप वाले ब्लेड बेहतर काम करते हैं। प्लास्टिक के लिए सही ब्लेड का इस्तेमाल करने से साफ कटाई होती है और ब्लेड की उम्र भी बढ़ती है।

बख्शीश: पेलेटाइजिंग नाइफ चुनने से पहले हमेशा जांच लें कि आपके पास किस प्रकार का प्लास्टिक है। सर्वोत्तम परिणामों के लिए निर्माता के निर्देशों का पालन करें।

एक त्वरित तालिका ऑपरेटरों को सही ब्लेड चुनने में मदद करती है:

| प्लास्टिक का प्रकार | अनुशंसित ब्लेड सामग्री |

|---|---|

| पॉलीओलेफिन (पीई, पीपी) | डी2, एसकेडी11 |

| इंजीनियरिंग प्लास्टिक | एचएसएस, कार्बाइड-टिप्ड |

| भरे हुए/कांच के प्लास्टिक | पाउडर Metallurgy, HSS |

रखरखाव की उपेक्षा

पेलेटाइज़र के ब्लेड की देखभाल न करने पर वे जल्दी खराब हो जाते हैं। खराब या गंदे ब्लेड से पेलेट असमान बनते हैं और मशीन को नुकसान भी हो सकता है। ऑपरेटरों को नियमित रूप से ब्लेड की सफाई, जांच और धार तेज करनी चाहिए। नियमित जांच से खरोंच या दरार का जल्दी पता चल जाता है। लापरवाही करने से मशीन बंद हो सकती है और खराब पेलेट बन सकते हैं।

- प्रत्येक बार इस्तेमाल के बाद ब्लेड को साफ करें।

- क्षति या गंदगी की जांच करें।

- आवश्यकता पड़ने पर ब्लेड को तेज करें या बदलें।

नियमित देखभाल से पेलेट बनाने की प्रक्रिया सुचारू रूप से चलती रहती है और मशीनों की उम्र भी बढ़ती है।

मशीन फिट को अनदेखा करना

पेलेटाइज़र में गलत आकार का ब्लेड इस्तेमाल करने से समस्याएँ उत्पन्न होती हैं। गलत फिटिंग के कारण ब्लेड हिल सकता है या असमान रूप से काट सकता है। EREMA या Gala जैसे प्रत्येक पेलेटाइज़र ब्रांड के लिए विशेष आकार के ब्लेड और माउंटिंग होल की आवश्यकता होती है। ऑपरेटर को ब्लेड लगाने से पहले उसका आकार और फिटिंग की जाँच अवश्य कर लेनी चाहिए।

- सुनिश्चित करें कि ब्लेड का आकार और छेद मशीन के अनुरूप हों।

- ब्लेड को स्थापित करने का तरीका जानने के लिए पेलेटाइज़र के मैनुअल का उपयोग करें।

- पेलेट्स बनाना शुरू करने से पहले फिटिंग की जांच कर लें।

सही फिटिंग से मशीन सुचारू रूप से चलती है और अच्छी गुणवत्ता के पेलेट्स बनते हैं।

जो ऑपरेटर इन गलतियों से बचते हैं, उन्हें बेहतर परिणाम मिलते हैं और कम समस्याएं होती हैं।

पेलेटाइजिंग नाइफ की तुलना

त्वरित संदर्भ तालिका

सही चुनना पेलेटाइजिंग चाकू पेलेटाइज़र ब्लेड चुनना मुश्किल लग सकता है। ऑपरेटर अक्सर एक ब्लेड चुनने से पहले कई विकल्पों पर विचार करते हैं। नीचे दी गई तालिका में पेलेटाइज़र ब्लेड के सामान्य प्रकार, उनकी सामग्री और उनके सर्वोत्तम उपयोग का संक्षिप्त विवरण दिया गया है। इससे उपयोगकर्ताओं को अपने काम और प्लास्टिक के लिए सही ब्लेड चुनने में मदद मिलती है।

| ब्लेड का प्रकार | सर्वोत्तम सामग्री विकल्प | उपयुक्त प्लास्टिक | मुख्य लाभ | विशिष्ट अनुप्रयोग |

|---|---|---|---|---|

| स्ट्रैंड पेलेटाइज़र | डी2, एसकेडी11, एचएसएस | पीई, पीपी, एबीएस, पीएस | उपयोग में आसान, रखरखाव में सरल | पुनर्चक्रण, मिश्रण |

| वाटर-रिंग पेलेटाइज़र | एचएसएस, कार्बाइड-टिप्ड | पीई, पीपी, टीपीई, ईवीए | पेलेट का आकार अच्छा है, तेजी से ठंडा होता है | मास्टरबैच, उच्च उत्पादन |

| पानी के नीचे पेलेटाइज़र | एसकेडी11, पाउडर 1टीपी1टीलर्जी | पीए, पीईटी, पीबीटी, चिपचिपी रेजिन | एकसमान पेलेट्स, उच्च उत्पादन | इंजीनियरिंग प्लास्टिक |

| डाई-फेस पेलेटाइज़र | एचएसएस, कार्बाइड-टिप्ड | पीवीसी, टीपीआर, टीपीयू | चिपचिपी सामग्री को संभालता है | सॉफ्ट पीवीसी, विशेष मिश्रण |

ऑपरेटर इस तालिका का उपयोग करके देख सकते हैं कि उनके लिए कौन सा ब्लेड सबसे उपयुक्त है। प्रत्येक प्रकार का ब्लेड कुछ खास तरह के प्लास्टिक के लिए सबसे अच्छा होता है और इसके अपने विशेष लाभ होते हैं।

- स्ट्रैंड पेलेटाइज़र नाइफ अधिकांश रीसाइक्लिंग कार्यों के लिए उपयुक्त हैं।

- जब आपको बढ़िया पेलेट्स और त्वरित शीतलन की आवश्यकता हो तो वाटर-रिंग ब्लेड बेहतरीन होते हैं।

- पानी के अंदर इस्तेमाल होने वाले चाकू कठोर या विशेष प्रकार के प्लास्टिक के साथ अच्छी तरह काम करते हैं।

- चिपचिपे या गर्मी के प्रति संवेदनशील प्लास्टिक के लिए डाई-फेस ब्लेड सबसे अच्छे होते हैं।

बख्शीश: ब्लेड चुनने से पहले हमेशा मशीन का मैनुअल पढ़ें और अपने प्लास्टिक की जांच कर लें। सही ब्लेड चुनने से बेहतर पेलेट्स बनते हैं और मशीन सुचारू रूप से चलती रहती है।

सही पेलेटाइजिंग चाकू चुनने से मशीनें बेहतर काम करती हैं और पैसे की बचत होती है। मजबूत सामग्री का उपयोग करने वाले, ब्लेड को तेज रखने वाले और नियमित देखभाल करने वाले ऑपरेटरों को कई अच्छे परिणाम मिलते हैं:

- गोलियां आकार में वही रहती हैं और देखने में बेहतर लगती हैं।

- मशीनें कम बार रुकती हैं और उनकी मरम्मत का खर्च भी कम होता है।

- विशेष कोल्ड ट्रीटमेंट से ब्लेड की उम्र बढ़ जाती है।.

- ब्लेड के आकार को प्लास्टिक के आकार से मिलाने से काम तेजी से होता है।

उद्योग में नए विचारों से पता चलता है कि स्मार्ट सेंसर और विशेष कोटिंग्स ब्लेड को 30% से अधिक समय तक टिकाऊ बनाने में मदद करते हैं। यदि आपको विशेष सहायता की आवश्यकता है, तो आप संपर्क कर सकते हैं। संपर्क सलाह के लिए नानजिंग Metal के बिक्री इंजीनियरों से संपर्क करें।

सामान्य प्रश्न

पेलेटाइजिंग नाइफ का मुख्य कार्य क्या है?

पेलेटाइजिंग चाकू प्लास्टिक को छोटे-छोटे दानों में काटता है। ये सभी दाने एक ही आकार और आकृति के होते हैं। निर्माता इनका उपयोग नई प्लास्टिक की वस्तुएं बनाने या पुरानी वस्तुओं को रीसायकल करने के लिए करते हैं। चाकू यह सुनिश्चित करने में मदद करता है कि प्रत्येक दाना सही आकार का हो।

ऑपरेटरों को पेलेटाइज़र ब्लेड को कितनी बार बदलना चाहिए?

ऑपरेटरों को ब्लेड की नियमित रूप से जांच करनी चाहिए। ब्लेड कितने समय तक चलेंगे यह इस बात पर निर्भर करता है कि आप किस प्रकार का प्लास्टिक इस्तेमाल करते हैं और कितनी मात्रा में उत्पादन करते हैं। यह ब्लेड की गुणवत्ता पर भी निर्भर करता है। ज्यादातर लोग ब्लेड को तब बदलते हैं जब वह कुंद या शोर करने लगता है। यदि छर्रे असमान दिखते हैं, तो ब्लेड को बदलने का समय आ गया है।

पेलेटाइज़र नाइफ के लिए कौन सी सामग्री सबसे अच्छी रहती है?

हाई-स्पीड स्टील, SKD11 और कार्बाइड-टिप वाले मिश्र धातु मजबूत होते हैं। ये लंबे समय तक चलते हैं और जल्दी घिसते नहीं हैं। इन सामग्रियों से कठोर प्लास्टिक और खुरदुरे फिलर काटे जा सकते हैं। कठिन कार्यों के लिए पाउडर धातुकर्म स्टील और भी बेहतर होता है।

क्या कस्टम पेलेटाइजिंग नाइफ से उत्पादन परिणामों में सुधार हो सकता है?

विशेष मशीनों और प्लास्टिक के लिए अनुकूलित ब्लेड बनाए जाते हैं। इनसे अधिक पेलेट्स बनते हैं और काम में देरी नहीं होती। पेलेट्स देखने में बेहतर और अधिक एकसमान होते हैं। कई कंपनियां कठिन कार्यों या नए प्लास्टिक के लिए अनुकूलित ब्लेड का चुनाव करती हैं।

पाठक विशेषज्ञ सलाह कहां से प्राप्त कर सकते हैं या कस्टम पेलेटाइज़र ब्लेड कहां से ऑर्डर कर सकते हैं?

पाठक सहायता के लिए नानजिंग Metal के बिक्री इंजीनियरों से बात कर सकते हैं। आप प्रश्न पूछ सकते हैं या अपनी आवश्यकतानुसार ब्लेड ऑर्डर कर सकते हैं।

यह भी देखें

पेलेटाइजिंग ब्लेड की तुलना: आसानी से सही फिट खोजें

पेलेटाइज़र ब्लेड क्या हैं और वे उद्योग में कैसे काम करते हैं?

अपने उद्योग के लिए सही पेलेटाइज़र चाकू का चयन कैसे करें

आपकी मशीन के लिए सर्वश्रेष्ठ पेलेटाइज़र चाकू चुनने के लिए व्यापक मार्गदर्शिका

एक प्रतिक्रिया

किसी को महत्वपूर्ण रूप से मदद करनी ही होगी

मैं लेखों के बारे में बता सकता हूँ। यह पहली बार है

मैं अक्सर आपकी वेबसाइट पर आता हूँ और अब तक? इस वेबसाइट को बनाने के लिए आपने जो शोध किया है, उससे मैं बहुत प्रभावित हूँ।

यह प्रकाशन वाकई शानदार है। बेहतरीन प्रक्रिया!