Industri manufaktur ban sangat kompetitif, dengan tuntutan presisi dan ketahanan. Kunci untuk mempertahankan produktivitas tinggi dan meminimalkan biaya terletak pada penggunaan peralatan yang tepat, terutama bilah dan pisau yang digunakan selama proses produksi. Pisau industri berkinerja tinggi untuk pembuatan ban sangat penting untuk mengoptimalkan efisiensi produksi dan mengurangi biaya operasional.

Pada Nanjing Metal, kami memahami pentingnya menggunakan bilah berkualitas tinggi yang dapat menahan tuntutan produksi ban yang ketat. Dengan sejarah inovasi dan keahlian yang kuat, Nanjing Metal menyediakan solusi mutakhir bagi produsen ban.

Dalam panduan ini, kita akan membahas cara memilih bilah yang tepat untuk pembuatan ban, dengan fokus pada bahan bilah, aplikasi, dan perawatannya.

1. Panduan Pemilihan Bilah Ban Industri Ban

Memilih bilah ban yang tepat untuk pembuatan ban memerlukan pemahaman beberapa faktor utama:

- Jenis Bahan

- Daya tahan

- Kebutuhan Spesifik Aplikasi

1.1 Pemilihan Material: Baja Karbon, Baja Tahan Karat, dan Baja Paduan

Berbagai material menawarkan keuntungan yang berbeda-beda, tergantung pada tugas yang sedang dikerjakan. Berikut ini adalah perbandingan material bilah ban yang umum digunakan dalam pembuatan ban:

| Jenis Pisau | Keuntungan | Keterbatasan | Aplikasi Umum |

| Baja Karbon | Retensi tepi tajam, hemat biaya, kekerasan tinggi | Rawan karat, ketahanan korosi rendah | Pencampuran karet, pemotongan karet lunak |

| Besi tahan karat | Tahan korosi, pemotongan presisi, tahan lama | Lebih mahal dari baja karbon | Pemangkasan, penyelesaian, aplikasi higienis |

| Baja Paduan | Ketahanan aus yang tinggi, umur panjang, dapat menangani tekanan tinggi | Mahal, butuh penanganan khusus | Pemotongan tugas berat, pemotongan karet bertulang |

| Karbida Wolfram | Sangat tahan lama, sangat baik untuk presisi, mempertahankan ketajaman lebih lama | Biaya awal tinggi, lebih rapuh dibandingkan baja lainnya | Pemotongan presisi, penyelesaian ban |

Poin Penting: Jika Anda memotong karet lunak, baja karbon mungkin lebih hemat biaya, tetapi untuk ketahanan dan kinerja jangka panjang, baja paduan dan baja tahan karat sering kali lebih unggul. Memahami kebutuhan produksi Anda akan membantu memandu pilihan material.

1.2 Aplikasi Pisau: Pemotongan, Pemangkasan, Pembelahan, dan Lainnya

Produksi ban melibatkan beberapa langkah yang memerlukan berbagai jenis bilah. Mari kita bahas masing-masing aplikasi:

- Pisau Pemotong: Mata pisau ini dirancang untuk melakukan tugas utama mengiris lembaran karet yang besar. Biasanya, mata pisau dari baja karbon atau baja paduan digunakan untuk tujuan ini.

- Pisau Pemotong: Setelah bentuk ban terbentuk, kelebihan karet perlu dipangkas. Mata pisau baja tahan karat sering dipilih karena ketahanannya terhadap korosi dan sifat pemotongannya yang bersih.

- Pisau Pemotong: Mata pisau ini digunakan untuk memotong ban hingga lebar akhirnya. Mata pisau baja paduan adalah pilihan terbaik di sini karena daya tahannya dan kemampuannya menahan pemotongan dengan tekanan tinggi.

Pemilihan jenis pisau untuk setiap aplikasi memastikan hasil berkualitas tinggi dan memaksimalkan produktivitas.

2. Pisau Industri dalam Pembuatan Ban

Bilah industri berperan penting dalam memastikan presisi, efisiensi, dan pengurangan limbah material di seluruh proses pembuatan ban. Dari pencampuran karet hingga penyelesaian, bilah memastikan bahwa setiap langkah produksi ban memenuhi standar kualitas dan ketahanan yang ketat. Berikut ini adalah penjelasan yang lebih rinci dan terperinci tentang cara kerja berbagai bilah di seluruh tahap pembuatan ban.

2.1 Pencampuran Karet: Pisau Pemotong

Aplikasi: Pada tahap ini, pencampuran karet melibatkan penggabungan bahan baku seperti karet, karbon hitam, minyak, dan bahan tambahan lainnya. Pisau pemotong digunakan untuk mengiris dan mencacah karet mentah menjadi ukuran yang dapat diatur sebelum pencampuran, yang merupakan langkah penting untuk mendapatkan sifat material yang konsisten dan efisiensi pencampuran yang optimal.

- Jenis Pisau: Pisau Baja Karbon (sering dipilih)

- Karakteristik Utama: Mata pisau baja karbon tajam dan tajam, memastikan bahwa mata pisau tersebut dapat memotong senyawa karet yang keras dengan cepat dan efisien. Mata pisau ini digunakan karena hemat biaya, terutama saat memotong campuran karet lunak hingga cukup keras.

- Kinerja Blade: Efisiensi pemotongan juga bergantung pada faktor-faktor seperti geometri bilah dan jenis karet yang diproses. Misalnya, bilah dengan profil tepi tertentu lebih cocok untuk mengiris berbagai ketebalan lembaran karet, yang dapat mengurangi keausan pada bilah selama pengoperasian.

2.2 Cetakan Ban: Pisau Pemotong

Aplikasi: Setelah ban dicetak, karet yang berlebih perlu dipangkas dari ban. Pisau pemangkas digunakan untuk membuang sisa karet dan memastikan ban dibentuk sesuai spesifikasi yang tepat.

- Jenis Pisau: Pisau Stainless Steel (paling umum digunakan)

- Karakteristik Utama: Mata pisau baja tahan karat sangat tahan terhadap korosi, sehingga ideal untuk tugas-tugas dengan presisi tinggi seperti memotong ban cetak. Mata pisau ini dapat bekerja pada kecepatan tinggi tanpa kehilangan ketajaman, menghasilkan potongan yang bersih dan pembentukan tepi yang presisi.

- Metrik Kinerja: Mata pisau pemotong yang terbuat dari baja tahan karat juga membantu mengurangi cacat pascacetak seperti ketebalan ban yang tidak rata. Dengan meningkatkan presisi pemotongan, mata pisau ini secara langsung berkontribusi pada pengurangan limbah material dan kualitas ban yang lebih baik.

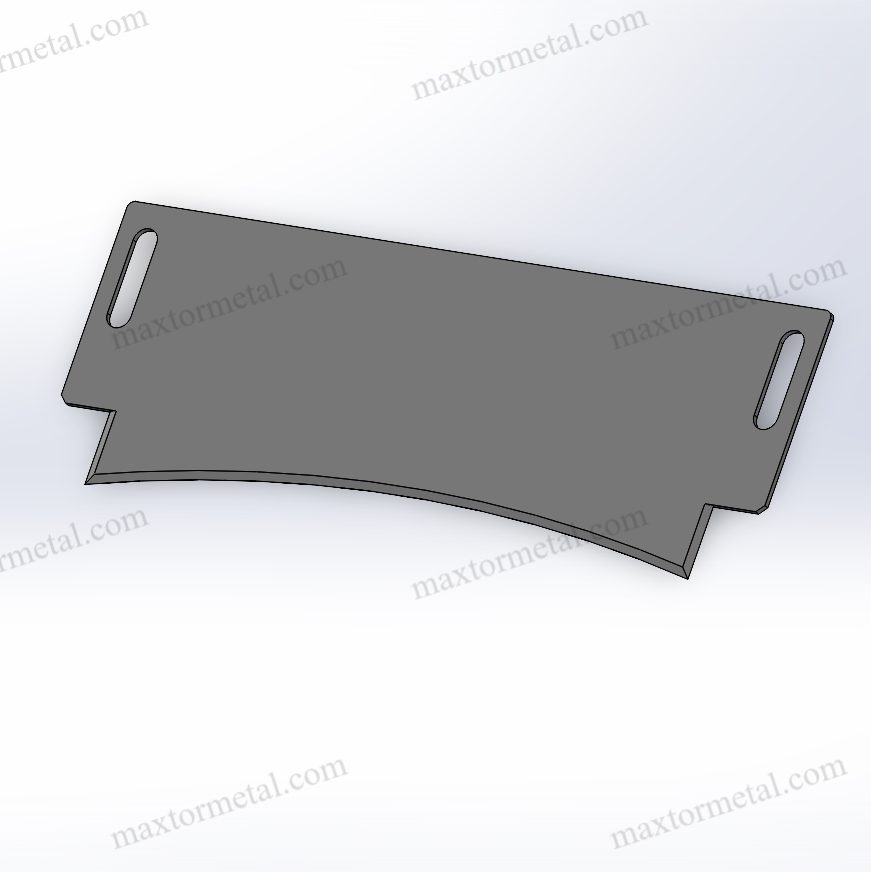

2.3 Pemotongan Ban: Pisau Pemotong

Aplikasi: Pisau pemotong sangat penting dalam membagi gulungan ban besar menjadi lebar dan bentuk akhir. Langkah ini diperlukan untuk membuat ban dengan dimensi dan karakteristik yang tepat yang sesuai dengan persyaratan kinerja tertentu.

- Jenis Pisau: Pisau Baja Paduan (lebih disukai untuk tugas pemotongan)

- Karakteristik Utama: Mata pisau baja paduan menawarkan daya tahan dan ketahanan yang unggul terhadap panas. Ketangguhannya memastikan bahwa mata pisau dapat menahan tekanan dan gaya tinggi yang dibutuhkan untuk memotong bahan ban yang diperkuat karet dan baja tanpa mengalami keausan yang berlebihan.

- Pertimbangan Utama: Efektivitas bilah pemotong juga bergantung pada geometri bilah, seperti sudut tepi dan ketebalan bilah. Mengoptimalkan faktor-faktor ini dapat lebih meningkatkan presisi pemotongan dan kecepatan pemotongan.

2.4 Finishing Ban: Pisau Pemotong Presisi

Aplikasi: Tahap akhir meliputi penyempurnaan tepi ban, terutama di sepanjang dinding samping, untuk memastikan tampilan yang seragam dan halus. Pisau pemotong presisi digunakan untuk memangkas tepi ini dan membuang kelebihan karet tanpa merusak struktur ban.

- Jenis Pisau: Pisau Karbida Tungsten (atau pisau baja berlapis)

- Karakteristik Utama: Mata pisau karbida tungsten sangat keras dan tahan aus, sehingga ideal untuk pemotongan presisi pada tahap akhir. Mata pisau ini mempertahankan ketajamannya untuk jangka waktu lama, bahkan saat sering digunakan selama proses produksi berkecepatan tinggi.

- Metrik Kinerja: Mata pisau karbida tungsten juga meningkatkan kualitas tepi dengan memastikan tidak ada ketidakteraturan atau gerinda yang tidak diinginkan tertinggal pada ban. Ban dengan dinding samping yang halus dan seragam memiliki daya tarik estetika yang lebih baik dan kinerja yang lebih baik dalam hal aerodinamika dan keseimbangan.

3. Pisau Industri Berkinerja Tinggi: Keunggulan

3.1 Peningkatan Efisiensi Produksi

Mata pisau berkinerja tinggi dirancang untuk meningkatkan kecepatan dan presisi pemotongan, yang secara langsung menghasilkan peningkatan efisiensi produksi. Peningkatan efisiensi tidak hanya berasal dari kecepatan pemotongan yang lebih cepat, tetapi juga dari berkurangnya waktu henti akibat penggantian mata pisau. Sebuah studi yang diterbitkan dalam Jurnal Internasional Teknik Industri (2021) menyimpulkan bahwa produsen ban yang menggunakan bilah berkinerja tinggi melihat peningkatan tingkat produksi sebesar 20% karena berkurangnya waktu henti dan lebih sedikit penggantian bilah.

3.2 Umur Pisau Lebih Panjang

Mata pisau industri berkualitas tinggi dapat bertahan lama tanpa kehilangan ketajaman atau keutuhannya. Misalnya, mata pisau baja paduan yang digunakan untuk tugas pemotongan berat dalam pembuatan ban dapat bertahan hingga 2,5 kali lebih lama daripada mata pisau baja karbon. Kelompok Studi Karet Internasional menemukan bahwa peningkatan ke bilah baja paduan premium dapat mengurangi biaya penggantian bilah sebesar 40% dalam setahun.

3.3 Mengurangi Waktu Henti

Mata pisau yang dibuat agar tahan lama dan memerlukan lebih sedikit penggantian mengurangi waktu henti yang tidak direncanakan. Mata pisau berkinerja tinggi cenderung mempertahankan ketajaman lebih lama dan memberikan hasil pemotongan yang konsisten, sehingga mengurangi kebutuhan untuk penyesuaian yang sering.

- Data Industri:Menurut laporan dari Asosiasi Produsen Karet Nasional (2022), produsen ban yang menggunakan bilah tahan lama dan berkinerja tinggi mengalami waktu henti yang tidak direncanakan lebih sedikit dibandingkan dengan yang menggunakan bilah standar. Keandalan bilah berkinerja tinggi yang ditingkatkan secara signifikan meningkatkan efisiensi lini produksi.

3.4 Pengurangan Biaya

Meskipun bilah berkinerja tinggi mungkin memerlukan biaya awal yang lebih tinggi, masa pakainya yang lebih lama, efisiensi pemotongan yang lebih baik, dan persyaratan perawatan yang lebih rendah menghasilkan penghematan jangka panjang. Produsen yang berinvestasi pada bilah berkualitas tinggi sering kali melihat pengurangan dalam total biaya per unit yang diproduksi.

- Data Ekonomi: Studi Analisis Biaya Manufaktur (2022) menemukan bahwa produsen yang menggunakan bilah berkinerja tinggi dapat menghemat biaya operasional hingga 18% per tahun, berkat peningkatan produktivitas dan berkurangnya kebutuhan penggantian bilah.

Berinvestasi pada bilah berkualitas tinggi tidak hanya membantu produsen ban mempertahankan hasil produksi yang konsisten, tetapi juga menghasilkan penghematan yang signifikan dari waktu ke waktu. Bilah yang tetap tajam, tahan terhadap pemotongan dengan tekanan tinggi, dan memerlukan perawatan minimal sangat penting untuk mencapai efisiensi biaya yang berkelanjutan dalam industri produksi ban.

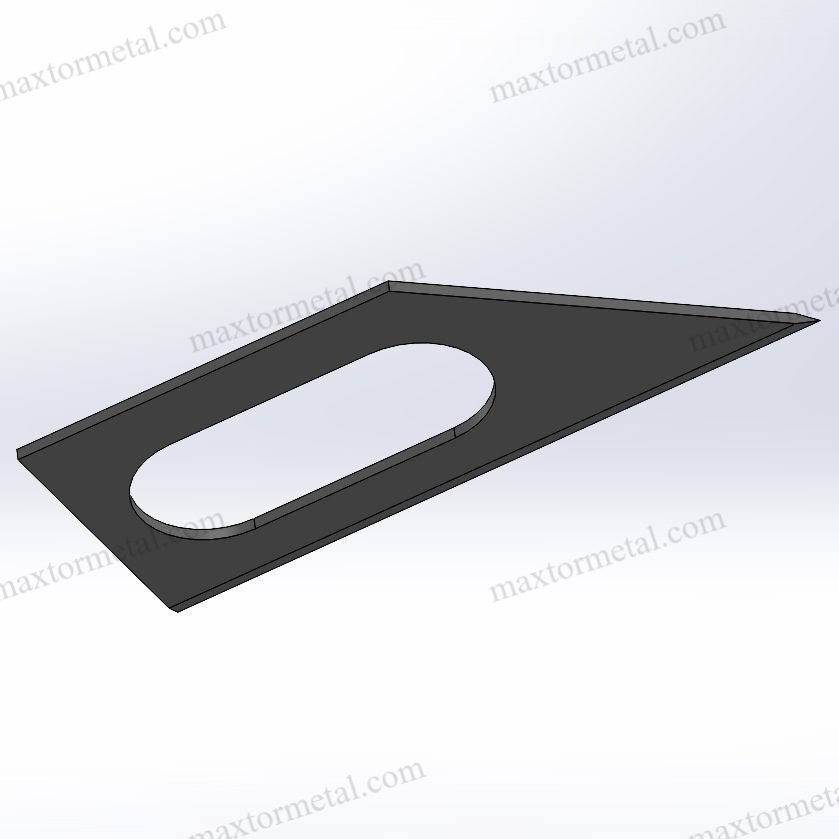

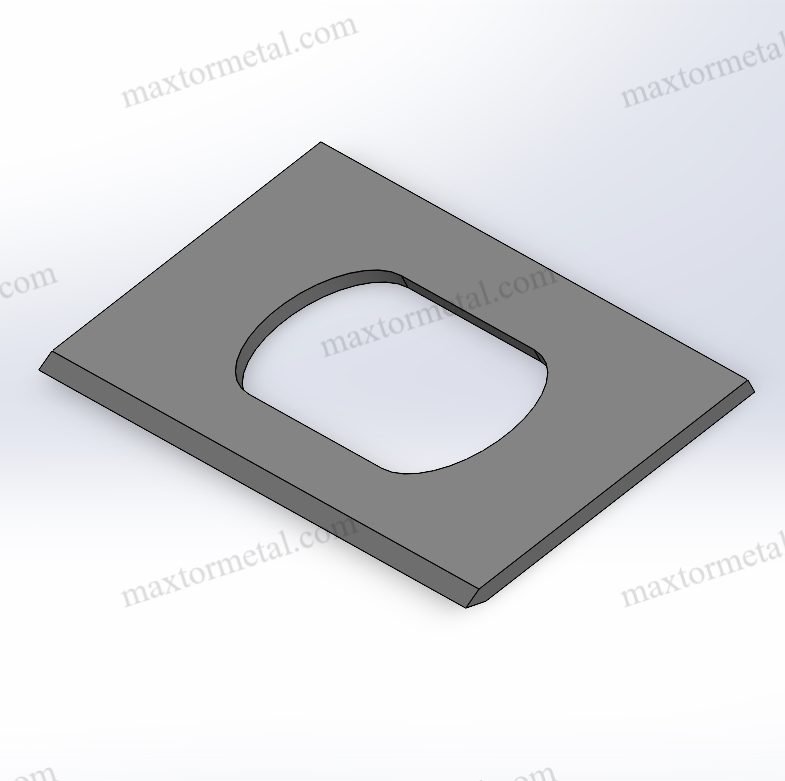

4. Solusi Blade Kustom untuk Pembuatan Ban

Tidak semua operasi produksi ban sama. Bergantung pada lingkungan produksi Anda, Anda mungkin memerlukan bilah yang disesuaikan dengan kebutuhan spesifik Anda. Nanjing Metal menawarkan solusi bilah yang disesuaikan untuk memastikan bahwa bilah Anda dioptimalkan untuk kebutuhan Anda yang tepat.

Pembuatan bilah pisau khusus melibatkan kerja sama yang erat dengan pelanggan untuk merancang bilah pisau yang sesuai dengan lini produksi, jenis material, dan volume produksi. Tim ahli kami memandu Anda melalui setiap langkah proses, dari desain hingga pembuatan, memastikan bilah pisau Anda benar-benar sesuai dengan kebutuhan Anda.

5. Perawatan dan Pemeliharaan Pisau

Memelihara bilah industri dengan benar sangat penting untuk memastikan keawetan, efisiensi, dan kinerjanya. Perawatan yang tepat tidak hanya memperpanjang umur bilah tetapi juga meminimalkan waktu henti produksi dan meningkatkan efektivitas biaya keseluruhan dari proses produksi. Berikut ini adalah praktik terperinci yang didukung data untuk mengoptimalkan pemeliharaan bilah dalam produksi ban:

5.1 Penajaman Reguler

Mengasah bilah pada interval yang tepat memastikan bilah tetap efisien dan efektif. Seiring waktu, bilah akan aus karena gesekan dan benturan dengan material keras. Bilah yang tumpul mengakibatkan konsumsi energi yang lebih tinggi dan pemotongan yang kurang efisien, yang pada akhirnya memengaruhi siklus produksi secara keseluruhan.

- Frekuensi Penajaman: Frekuensi penajaman bergantung pada bahan bilah dan jenis pemotongan yang dilakukan. Misalnya, pisau baja karbon digunakan dalam pemotongan karet mungkin memerlukan penajaman setiap 50–100 jam operasi, sementara bilah karbida tungsten, yang lebih keras dan lebih tahan lama, dapat bertahan selama beberapa ratus jam sebelum perlu diasah.

- Metode Penajaman: Mesin penajam presisi harus digunakan untuk memastikan geometri tepi bilah tetap utuh. Penajaman yang salah dapat menghasilkan tepi yang tidak rata, yang dapat menyebabkan pemotongan yang tidak tepat, yang mengakibatkan cacat kualitas dalam proses pembuatan ban.

5.2 Penyimpanan yang Tepat

Kondisi penyimpanan memegang peranan penting dalam menjaga kualitas bilah pisau. Menyimpan bilah pisau secara tidak benar, terutama di lingkungan dengan kelembaban yang berfluktuasi atau suhu ekstrem, dapat menyebabkan karat dan korosi, terutama pada pisau baja karbonUntuk menghindari masalah ini, praktik penyimpanan yang tepat harus diikuti.

- Kondisi Lingkungan: Simpan bilah pisau di lingkungan yang bersih dan kering dengan suhu stabil antara 15-25°C (59-77°F). Kelembapan harus dijaga di bawah 50% untuk mencegah oksidasi dan karat. Jika bilah pisau disimpan di area dengan kelembapan tinggi, bilah pisau harus diperiksa secara berkala dan dilapisi dengan minyak pelindung atau pelapis antikarat.

- Sistem Penyimpanan: Menerapkan sistem penyimpanan pisau seperti rak alat khusus atau kotak dengan lapisan anti-korosi membantu menjaga integritas tepi pisau dan meminimalkan risiko kerusakan fisik selama penyimpanan dan penanganan.

5.3 Pemeriksaan Rutin

Pemeriksaan rutin merupakan kunci untuk mengidentifikasi tanda-tanda awal keausan, kerusakan, atau masalah lain yang dapat mengganggu kinerja bilah. Deteksi dini masalah seperti tepi tumpul, terkelupas, retak, atau bengkok dapat mencegah kegagalan mendadak selama produksi dan meningkatkan keselamatan.

- Frekuensi Inspeksi: Mata pisau harus diperiksa setidaknya satu kali per shift, terutama di lingkungan produksi bervolume tinggi. Untuk mata pisau yang digunakan dalam proses kritis, pemeriksaan mungkin diperlukan sebelum setiap operasi. Alat atau kamera pemeriksaan digital dapat membantu mendeteksi cacat dan retakan kecil pada permukaan mata pisau yang mungkin tidak terlihat oleh mata telanjang.

- Indikator Utama Keausan Bilah:

- Tepi Tumpul: Menyebabkan pemotongan yang tidak efisien, konsumsi energi yang lebih tinggi, dan kualitas produk yang tidak konsisten.

- Keripik dan Retakan: Biasanya terjadi karena benturan atau tekanan. Jika tidak ditangani, hal ini dapat menyebabkan kerusakan pada bilah.

- Membengkokkan atau Melengkung: Umum terjadi pada bilah yang terkena suhu tinggi atau penanganan yang tidak tepat.

5.4 Mengatasi Kegagalan Umum pada Blade

Mata pisau dapat rusak karena beberapa faktor, termasuk perawatan yang tidak tepat, bahan berkualitas buruk, atau keausan berlebihan. Mengenali masalah ini sejak dini dan mengambil tindakan korektif dapat mencegah waktu henti yang mahal dan produksi yang tidak optimal.

- Tepi Tumpul: Mata pisau yang tumpul meningkatkan ketahanan pemotongan, yang mengakibatkan lebih banyak panas dan keausan dini. Penajaman secara teratur harus dilakukan sebelum mata pisau menjadi terlalu tumpul untuk bekerja secara efektif. Mata pisau yang terbuat dari baja paduan atau tungsten karbida biasanya memiliki ketajaman lebih lama tetapi perlu diasah saat aus.

- Retakan: Retakan sering kali disebabkan oleh tekanan mekanis atau perlakuan panas yang tidak tepat. Begitu retakan muncul, penting untuk segera mengganti bilahnya, karena bilah yang retak dapat pecah selama pengoperasian, yang mengakibatkan kerusakan atau cedera.

- Membengkokkan atau Melengkung: Mata pisau yang melengkung disebabkan oleh pemanasan yang tidak merata selama proses produksi atau tekanan operasional yang berlebihan. Pembengkokan dapat memengaruhi kemampuan mata pisau untuk mempertahankan presisi pemotongannya dan menyebabkan pemotongan yang tidak merata. Pemeriksaan rutin untuk masalah ini dapat mencegah masalah ini.

6. Inovasi Bilah dalam Industri Pembuatan Ban

Seiring dengan terus berkembangnya industri manufaktur ban, teknologi di balik bilah ban yang digunakan dalam produksi pun ikut berkembang. Inovasi ini meningkatkan kinerja bilah ban, meningkatkan efisiensi produksi ban, dan mengurangi biaya keseluruhan. Berikut ini adalah beberapa tren dan kemajuan teknologi terbaru dalam desain bilah ban:

6.1 Pelapis Canggih untuk Masa Pakai Lebih Lama

Penggunaan pelapis canggih menyukai berlian, keramik, Dan titanium nitrida (TiN) telah meningkatkan daya tahan bilah industri secara dramatis.

- Pelapis Berlian: Pelapis berlian diaplikasikan pada bilah pisau untuk meningkatkan kekerasan dan ketahanan ausnya. Pelapis ini mengurangi gesekan selama pemotongan, yang menghasilkan tepi yang lebih tajam dan masa pakai bilah pisau yang lebih lama. Bilah pisau berlapis berlian ideal untuk memotong bahan yang sangat abrasif, seperti senyawa karet dengan kawat baja tertanam.

- Pelapis Keramik: Mata pisau berlapis keramik menawarkan ketahanan tinggi terhadap panas dan korosi. Lapisan ini memungkinkan mata pisau tetap tajam bahkan dalam kondisi yang sulit, meningkatkan efisiensi dan mengurangi kebutuhan perawatan rutin. Penelitian Industri Ban (2021) menemukan bahwa bilah berlapis keramik di lingkungan bertekanan tinggi mengungguli bilah baja tradisional sebesar 35% dalam hal umur panjang dan presisi pemotongan.

- Titanium Nitrida (TiN): Pelapis TiN menawarkan ketahanan yang lebih baik terhadap keausan dan korosi sekaligus mengurangi gesekan. Hal ini menghasilkan pemotongan yang lebih halus dan kinerja bilah yang lebih baik secara keseluruhan, yang sangat penting untuk operasi produksi ban bervolume tinggi. Pelapis TiN sangat bermanfaat untuk bilah yang digunakan dalam tugas pemotongan dan pemotongan berkecepatan tinggi.

6.2 Perlakuan Panas untuk Ketahanan Bilah

Inovasi dalam teknik perlakuan panas telah memungkinkan bilah pisau mempertahankan ketajaman dan kekuatannya lebih lama, bahkan dalam kondisi operasional yang intens.

- Teknik Perlakuan Panas Baru: Kemajuan dalam proses perlakuan panas seperti perawatan panas vakum dan pengerasan induksi memungkinkan kontrol yang lebih tepat atas kekerasan dan ketangguhan bilah. Perawatan ini memastikan bahwa bilah dapat menahan tekanan ekstrem yang dihadapinya selama produksi ban, seperti memotong bahan yang diperkuat dan karet berkekuatan tinggi.

6.3 Geometri Bilah Kustom

Geometri bilah—seperti sudut tepi, ketebalan, dan permukaan akhir—dapat memengaruhi efisiensi pemotongan dan kualitas proses secara signifikan.

- Sudut Tepi dan Geometri Bilah: Produsen kini tengah merancang bilah dengan geometri khusus yang disesuaikan dengan kebutuhan produksi tertentu. Misalnya, bilah dengan sudut yang lebih tajam atau lebih lancip ideal untuk pemotongan halus pada finishing ban, sementara tepi yang lebih tebal digunakan untuk tugas pemotongan yang lebih kuat dalam pemotongan atau pencetakan.

- Pelapis Tepi Khusus: Beberapa bilah dilengkapi lapisan khusus untuk mengurangi keausan dan meningkatkan presisi pemotongan pada kecepatan yang lebih tinggi. Ini termasuk pelapis paduan kobalt yang dapat mempertahankan efisiensi pemotongan pada suhu tinggi yang umum ditemukan dalam proses produksi ban.

- Desain Inovatif:Perusahaan seperti Nanjing Metal berinvestasi dalam pengembangan geometri hak milik yang mengoptimalkan sudut pemotongan dan mengurangi gesekan. Menurut laporan oleh Teknologi Ban Internasional (2022), bilah yang dirancang khusus telah menghasilkan peningkatan efisiensi pemotongan keseluruhan sebesar 10–15%, mengurangi biaya operasional dan meningkatkan kualitas produk.

Inovasi teknologi dalam bahan bilah, pelapis, perlakuan panas, dan geometri ini telah meningkatkan keawetan dan kinerja bilah yang digunakan dalam pembuatan ban secara signifikan. Produsen yang mengikuti perkembangan ini dapat memperoleh manfaat dari berkurangnya waktu henti, peningkatan presisi pemotongan, dan biaya perawatan yang lebih rendah.

7. Membandingkan Berbagai Jenis Bilah untuk Pembuatan Ban

Memilih jenis bilah yang tepat untuk tugas tertentu sangat penting dalam mengoptimalkan proses pembuatan ban. Setiap jenis bilah dirancang dengan fitur unik yang membuatnya cocok untuk tugas tertentu. Berikut ini adalah perbandingan yang lebih rinci tentang bilah yang paling umum digunakan dalam produksi ban, dengan wawasan tambahan tentang sifat material dan metrik kinerja.

| Jenis Pisau | Fungsi | Bahan | Penggunaan yang Direkomendasikan | Wawasan Rinci |

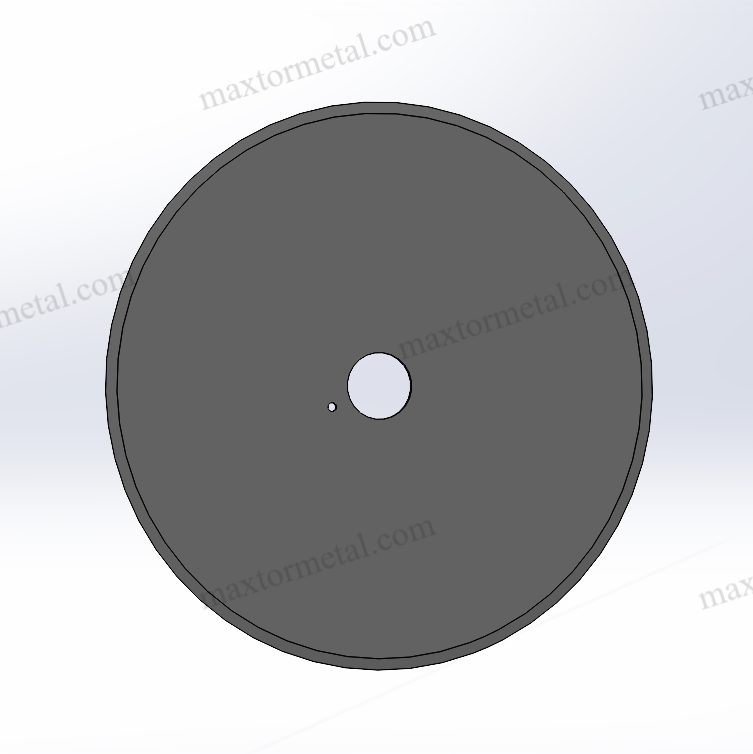

| Pisau Melingkar | Pemotongan lembaran karet secara terus menerus | Baja karbon, baja paduan, karbida tungsten | Ideal untuk pemotongan massal | Pisau bundar sering dipilih karena kemampuan pemotongannya yang seragam dan presisi dalam mengiris lembaran karet atau komponen ban dalam jumlah besar. Penggunaan tungsten karbida pada bilah pisau ini, yang dikenal karena kekerasannya dan ketahanan aus, memungkinkan masa pakai yang lebih lama, terutama saat memotong bahan dengan abrasi tinggi. |

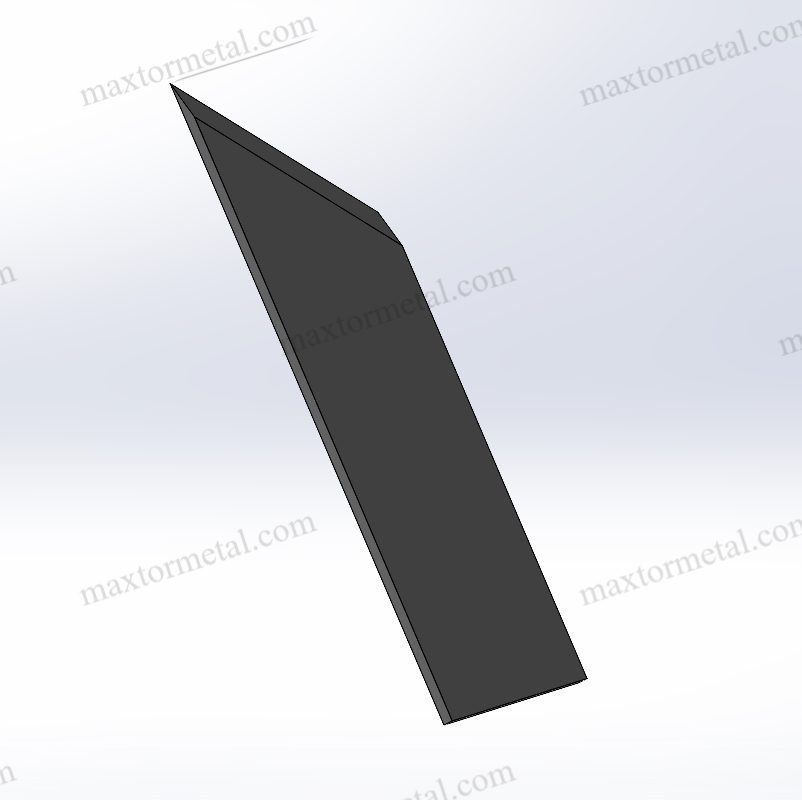

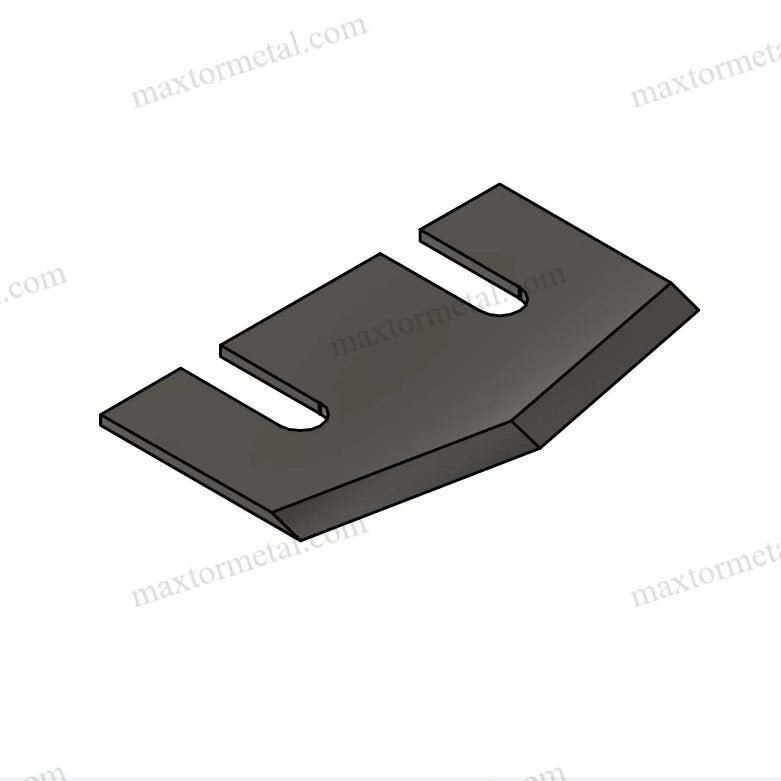

| Pisau Pemotong | Menghapus kelebihan karet setelah pencetakan | Baja tahan karat, paduan kobalt | Pemotongan bersih dalam pembentukan dan pemangkasan ban | Pisau pemangkas harus memiliki ujung yang tajam dan tahan korosi, karena pisau ini terpapar suhu dan kelembapan yang tinggi. Pisau baja tahan karat sangat ideal untuk tujuan ini karena pisau ini tahan korosi sekaligus mempertahankan ujung yang tajam. Paduan kobalt Pisau pemotong lebih tahan terhadap keausan saat terkena suhu tinggi selama proses akhir pembentukan ban. |

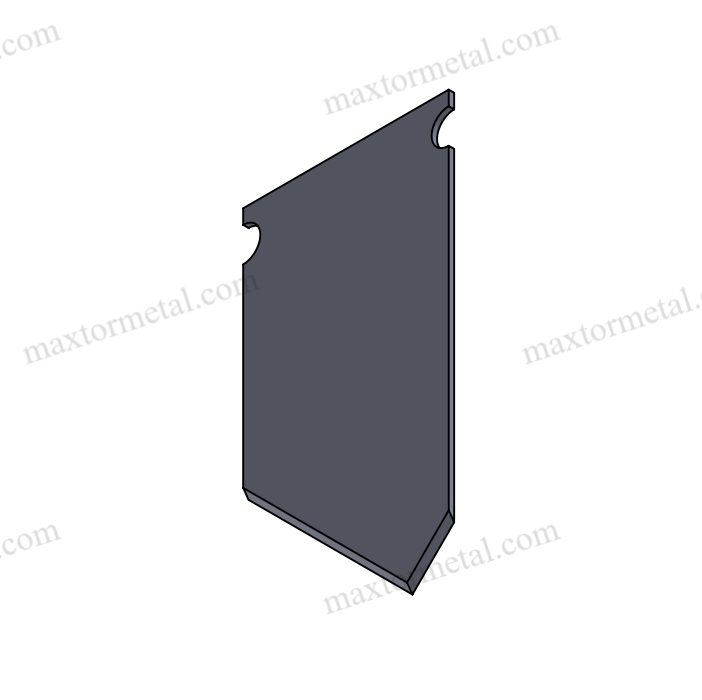

| Pisau Pemotong | Memotong ban menjadi lebar dan bentuk yang presisi | Baja paduan, baja kecepatan tinggi | Memotong karet sesuai ukuran | Pisau pemotong dirancang untuk mencapai akurasi dan presisi saat membagi bagian ban menjadi lebar tertentu. Baja kecepatan tinggi (HSS) lebih disukai di sini karena ketahanannya terhadap panas yang sangat baik dan kemampuannya mempertahankan ketajaman di bawah tekanan. Baja paduan, sering digunakan untuk memotong bilah, memberikan keseimbangan antara ketangguhan dan efektivitas biaya. kecepatan pemotongan dan ketahanan terhadap penumpukan panas membuat baja paduan sangat cocok untuk aplikasi pemotongan berkecepatan tinggi. |

Pemilihan material berdampak signifikan pada kinerja bilah, ketahanan aus, dan kualitas pemotongan. Karbida tungsten ideal untuk tugas dengan abrasi tinggi, sedangkan baja tahan karat unggul dalam pemotongan dan pemangkasan presisi. Baja paduan dan baja kecepatan tinggi menawarkan kombinasi yang seimbang antara daya tahan dan kinerja untuk operasi pemotongan.

8. Mengoptimalkan Efisiensi Pemotongan

Untuk memaksimalkan efisiensi dan meminimalkan biaya produksi, penting untuk memahami hubungan antara Geometri bilah dan kinerja pemotonganDesain tepi, sudut, dan sifat permukaan bilah dapat memengaruhi kecepatan pemotongan, presisi, dan kualitas produk akhir. Mari kita bahas beberapa faktor utama yang berperan penting dalam efisiensi bilah:

8.1 Faktor Kunci dalam Geometri Bilah:

8.1 Sudut Bilah

Sudut di mana bilah pisau bertemu dengan material selama pemotongan—dikenal sebagai sudut pemotongan—berperan penting dalam mengurangi hambatan pemotongan. Sudut pemotongan yang lebih tajam (sudut bilah yang lebih kecil) dapat mengurangi gesekan dan membuat pemotongan lebih mudah, sehingga mempercepat waktu produksi. Namun, ada konsekuensinya: sudut yang lebih tajam dapat menyebabkan bilah lebih cepat aus, karena ujung pemotong menjadi lebih rentan terhadap benturan dan penumpukan panas.

- Sudut Bilah Optimal untuk Pembuatan Ban:

- Pisau melingkar: Biasanya menggunakan sudut antara 20° dan 30°, yang memungkinkan keseimbangan antara kecepatan pemotongan dan ketahanan bilah. Ini memastikan pemotongan lembaran karet yang halus dan terus-menerus tanpa keausan berlebihan.

- Pisau pemotong:Sudut yang lebih tajam sekitar 15° hingga 20° sering digunakan untuk pemotongan yang lebih bersih, terutama selama proses pembentukan ban akhir di mana presisi merupakan hal yang terpenting.

- Pisau pemotong: Biasanya memiliki sudut pemotongan yang sedikit lebih besar (30° hingga 45°) untuk menahan peningkatan tekanan akibat pemotongan bahan karet yang lebih tebal dan lebih kuat.

8.2 Desain Tepi

Desain ujung mata pisau—baik yang halus, bergerigi, atau diasah—dapat memengaruhi presisi pemotongan, tingkat gesekan, dan pembangkitan panas secara signifikan. tepi halus cenderung mengurangi gesekan, sehingga menghasilkan panas yang lebih rendah dan umur bilah yang lebih panjang. Di sisi lain, tepi bergerigi lebih cocok untuk memotong bahan yang lebih berserat atau abrasif.

- Tepi Halus: Memberikan hasil potongan yang bersih dan presisi dengan keausan minimal. Hal ini sangat penting untuk bilah pemangkas yang memerlukan ketajaman dan akurasi selama proses produksi.

- Tepi bergerigi: Sering digunakan dalam aplikasi di mana bahan yang dipotong lebih keras, seperti karet berikat baja. Tepi bergerigi memberikan cengkeraman dan efisiensi pemotongan yang lebih baik, terutama untuk pisau pemotong digunakan untuk segmen ban yang lebih tangguh.

8.3 Permukaan Akhir

Hasil akhir permukaan bilah, termasuk apakah dipoles, dilapisi, atau dirawat, memengaruhi kinerjanya. Bilah dengan dipoles atau permukaan dilapisi mengalami lebih sedikit gesekan, sehingga mengurangi keausan dan menghasilkan pemotongan lebih halus.

- Pisau yang dilapisi:Banyak bilah pembuatan ban dilapisi dengan Timah (Titanium Nitrida) atau Karbon seperti berlian (DLC) pelapis, yang mengurangi gesekan dan meningkatkan ketahanan aus. Pelapis ini meningkatkan efisiensi pemotongan, terutama dalam operasi suhu tinggi, dan mengurangi frekuensi penajaman.

8.2 Hubungan Antara Geometri dan Efisiensi Pemotongan

Geometri bilah tidak hanya mempengaruhi kecepatan pemotongan tetapi juga menentukan bagaimana rapi bahannya dipotong dan bagaimana caranya minimal bilah ban aus. Dengan mengoptimalkan geometri bilah ban, produsen ban dapat memperoleh peningkatan efisiensi yang signifikan sekaligus mengurangi biaya operasional:

- Efisiensi Energi: Pisau dengan geometri yang dioptimalkan (sudut dan desain tepi yang benar) membutuhkan lebih sedikit tenaga untuk memotong karet, sehingga mengurangi konsumsi energi.

- Presisi dan Limbah: Pemotongan presisi memastikan produksi ban berkualitas tinggi dengan limbah material minimal. Pemotongan yang lebih bersih menghasilkan kinerja dan estetika ban yang lebih baik, yang sangat penting dalam industri ban yang kompetitif.

- Penghematan Biaya Operasional: Meminimalkan keausan, mengurangi gesekan, dan memperpanjang masa pakai bilah menghasilkan lebih sedikit penggantian dan waktu henti untuk perawatan bilah. Hal ini berarti penghematan biaya dan peningkatan waktu produksi.

9. Peran Penting Bilah Ban dalam Pembuatan Ban

Bilah ban berperan penting dalam memastikan produksi ban berjalan secara efisien, tepat, dan hemat biaya. Dengan memahami berbagai bahan, jenis, dan aplikasi bilah ban, Anda dapat mengoptimalkan lini produksi untuk hasil maksimal dan waktu henti minimal.

Di Nanjing Metal, kami mengkhususkan diri dalam menyediakan bilah berkualitas tinggi dan tahan lama yang memenuhi kebutuhan produsen ban yang menuntut. Baik Anda memerlukan bilah standar atau solusi yang dibuat khusus, kami memiliki keahlian untuk mendukung pertumbuhan dan keberhasilan bisnis Anda.

Untuk mempelajari lebih lanjut tentang bagaimana bilah Nanjing Metal dapat meningkatkan proses produksi ban Anda, hubungi kami hari ini.