Pisau dan bilah industri memainkan peran penting dalam manufaktur, pemrosesan logam, produksi kertas, dan banyak industri lainnya. Kinerja dan umur pakainya secara langsung memengaruhi efisiensi, biaya perawatan, dan hasil produksi secara keseluruhan. Salah satu faktor kunci yang menentukan daya tahan bilah adalah pengerasan bilah industri proses.

Memilih metode pengerasan yang tepat dapat memberikan perbedaan yang signifikan dalam ketahanan aus bilah, presisi pemotongan, dan efektivitas biaya. Dua teknik pengerasan yang paling umum adalah pengerasan tembus dan pengerasan permukaan. Masing-masing menawarkan keunggulan tersendiri dan cocok untuk berbagai aplikasi. Artikel ini akan memberikan perbandingan mendalam antara kedua metode ini, membantu bisnis memilih proses pengerasan terbaik untuk bilah pemotong industri mereka.

1. Memahami Pengerasan Bilah

Pisau dan bilah industri menghadapi tekanan berat selama proses pemotongan, pengirisan, dan pemrosesan. Tanpa pengerasan bilah industri yang tepat, bilah dan bilah tersebut akan cepat aus, mengurangi presisi pemotongan dan meningkatkan biaya operasional. Untuk memaksimalkan masa pakai bilah, produsen menggunakan teknik perlakuan panas bilah seperti pengerasan tembus dan pengerasan permukaan untuk meningkatkan kekerasan, ketahanan aus, dan kinerja keseluruhan.

Bagaimana Pengerasan Meningkatkan Kinerja Blade

Pisau industri harus cukup keras untuk menahan abrasi dan mempertahankan ketajamannya, sekaligus cukup tangguh untuk menyerap benturan tanpa patah. Proses pengerasan bilah pisau memperkuat struktur logam, membuat mata potong lebih tahan terhadap deformasi dan patah.

Manfaat Pengerasan Bilah:

✔ Umur yang Diperpanjang – Mengurangi keausan, menurunkan frekuensi penggantian.

✔ Peningkatan Ketahanan Aus – Tahan terhadap gesekan terus-menerus akibat pemotongan bahan abrasif.

✔ Peningkatan Kinerja Pemotongan – Mempertahankan ketajaman untuk pemotongan yang konsisten dan tepat.

✔ Efisiensi Biaya yang Lebih Tinggi – Mengurangi biaya pemeliharaan, waktu henti, dan penggantian.

Tanpa pengerasan, bilah mesin terbuat dari baja karbon tinggi atau baja paduan akan cepat aus, yang mengakibatkan seringnya waktu henti dan meningkatnya biaya produksi.

Ilmu Tragis di Balik Pengerasan

Pengerasan mengubah struktur mikro bilah baja, biasanya mengubah struktur ferit dan perlit yang lunak menjadi martensit yang keras melalui pendinginan cepat. Proses ini umumnya meliputi:

- Pemanasan – Pisau dipanaskan hingga suhu kritis (biasanya 800–1000°C, tergantung pada jenis baja).

- Pendinginan – Pisau didinginkan dengan cepat dalam air, minyak, atau udara untuk menjebak struktur martensit yang keras.

- Tempering (opsional) – Pisau dipanaskan kembali pada suhu yang lebih rendah untuk menyeimbangkan kekerasan dan ketangguhan.

Metode pengerasan yang berbeda menentukan seberapa banyak bilah yang mengalami transformasi, yang memengaruhi kinerja keseluruhannya.

Prinsip Dasar Metode Pengerasan

Keduanya melalui pengerasan dan pengerasan permukaan Memperkuat bilah industri, tetapi dengan cara yang berbeda. Perbedaan utamanya terletak pada seberapa banyak struktur bilah yang dikeraskan:

| Metode Pengerasan | Proses | Distribusi Kekerasan | Ketangguhan Inti | Aplikasi Umum |

| Melalui Pengerasan | Seluruh bilah dipanaskan dan dipadamkan | Sulit sepanjang waktu | Ketangguhan lebih rendah | Pemotongan berdampak tinggi, aplikasi tugas berat |

| Pengerasan Permukaan | Hanya lapisan luarnya saja yang mengeras | Bagian luar keras, inti lebih lembut | Ketangguhan yang lebih tinggi | Aplikasi tahan aus dan penyerap benturan |

Industri Mana yang Mengandalkan Pengerasan Bilah?

Ketahanan keausan bilah industri sangat penting di sektor-sektor seperti:

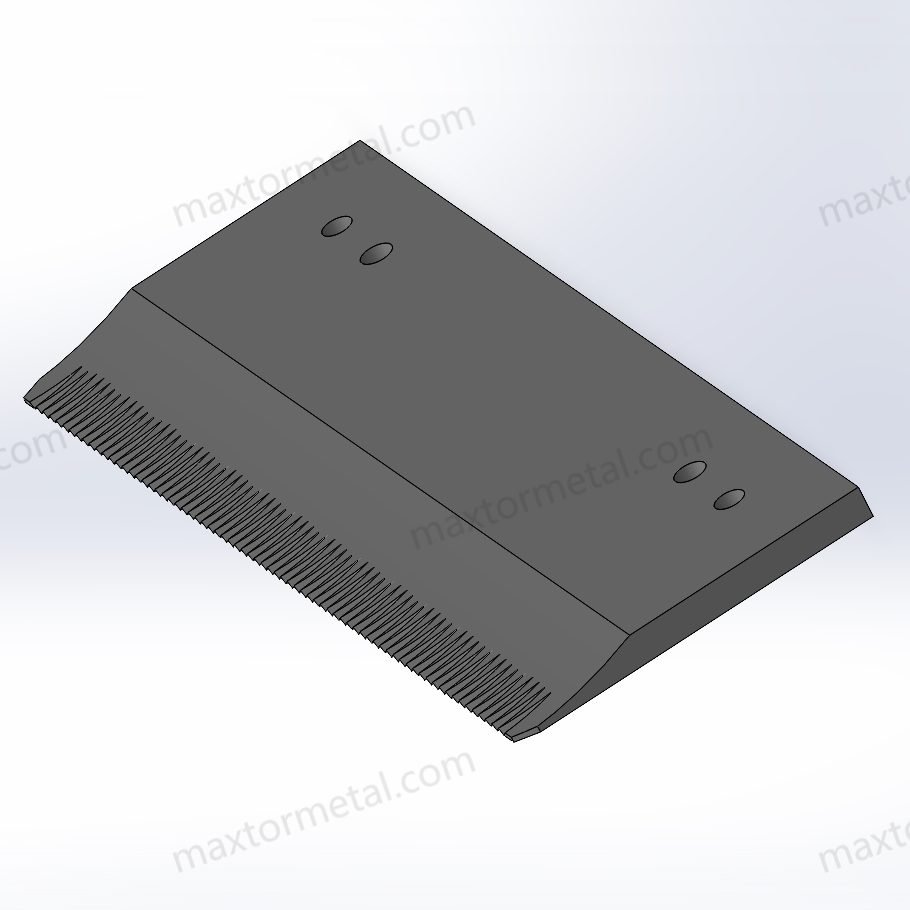

- Pemrosesan Metal – Pemotongan, penandaan, dan pemotongan logam keras.

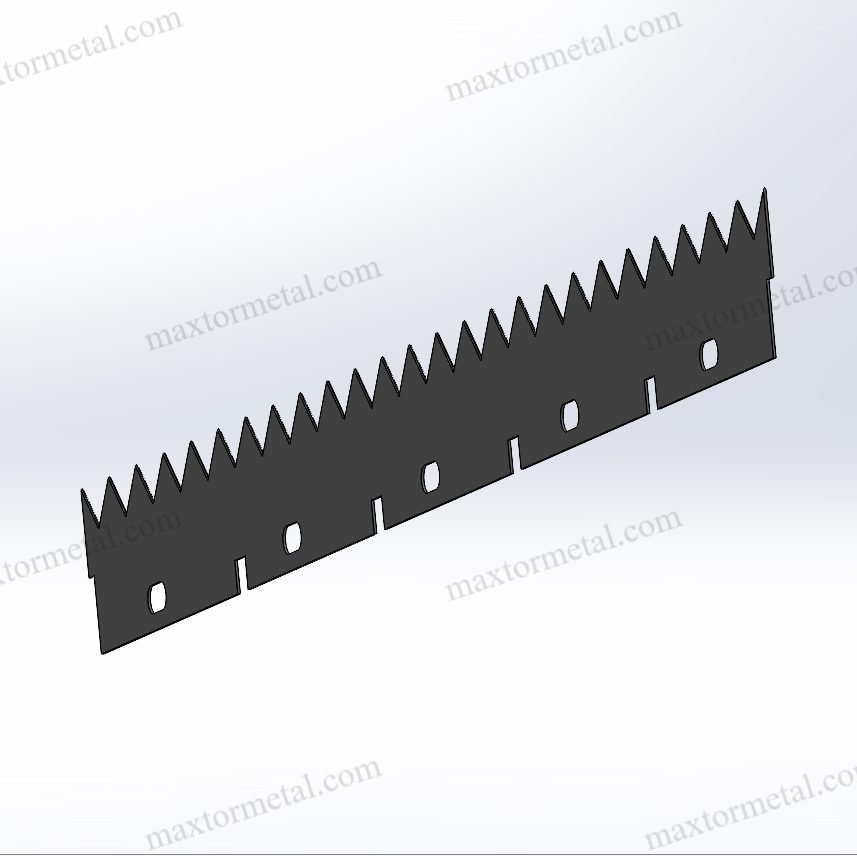

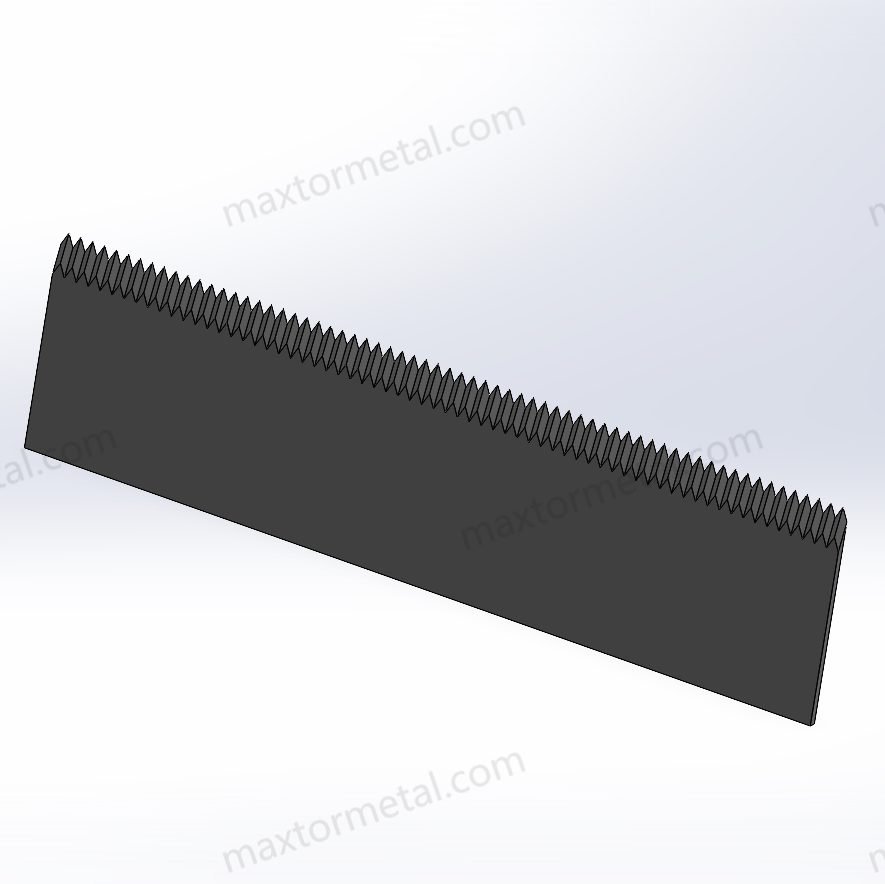

- Kertas & Percetakan – Pisau pemotong dan perforasi dalam produksi kertas berkecepatan tinggi.

- Daur Ulang Plastik – Pisau granulator untuk memproses plastik keras.

- Kayu & Tekstil – Memotong bahan tenun dan kayu dengan kerusakan minimal.

Dengan memilih perlakuan panas bilah yang tepat, produsen memastikan pisau industri mereka bekerja secara efisien sambil meminimalkan waktu henti dan biaya.

2. Melalui Pengerasan

Definisi dan Proses

Pengerasan menyeluruh, juga disebut pengerasan dalam, adalah proses perlakuan panas logam yang memastikan kekerasan seragam di seluruh struktur bilah. Hal ini dicapai dengan memanaskan bilah di atas suhu transformasi kritisnya, lalu mendinginkannya secara cepat (quenching) untuk mengunci struktur martensit yang telah mengeras sepenuhnya.

Media pendinginan secara signifikan mempengaruhi sifat akhir:

| Media Pendinginan | Laju Pendinginan | Efek pada Blade |

| Air | Sangat cepat | Kekerasan tertinggi tetapi kerapuhan meningkat |

| Minyak | Sedang | Keseimbangan yang baik antara kekerasan dan ketangguhan |

| Udara | Lambat | Kekerasan lebih rendah tetapi ketangguhan meningkat |

Setelah pendinginan, bilah dapat dikeraskan untuk menyempurnakan kekerasannya dan mencegah kerapuhan yang berlebihan.

Fitur Utama, Keuntungan, dan Kerugian

Fitur Pengerasan Melalui

✔ Transformasi martensit penuh, memastikan struktur keras yang konsisten.

✔ Meningkatkan daya tahan bilah untuk aplikasi beban tinggi.

✔ Ideal untuk bilah industri tebal yang memerlukan ketahanan aus yang seragam.

Keuntungan Melalui Pengerasan

✔ Kekerasan Seragam – Mempertahankan kinerja pemotongan yang konsisten.

✔ Ketahanan Aus yang Sangat Baik – Mengurangi degradasi tepi seiring berjalannya waktu.

✔ Umur Pisau Lebih Panjang – Lebih sedikit penggantian berarti biaya jangka panjang lebih rendah.

Kerugian dari Pengerasan Melalui

✘ Resistensi Dampak Lebih Rendah – Lebih rentan retak akibat beban kejut.

✘ Biaya Awal yang Lebih Tinggi – Membutuhkan peralatan perlakuan panas khusus.

Industri dan Aplikasi

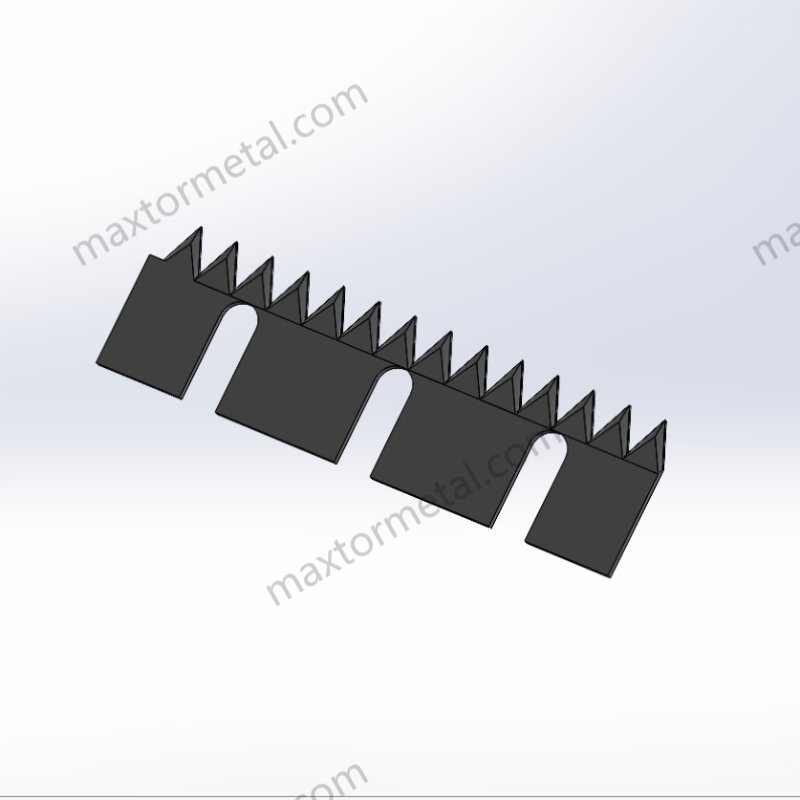

Pisau yang dikeraskan secara menyeluruh banyak digunakan dalam industri yang memerlukan ketahanan aus yang tinggi dan kekerasan yang konsisten di seluruh ujung pemotongan.

| Industri | Aplikasi | Mengapa Menggunakan Through Hardening? |

| Pemrosesan Metal | Menggunting, membelah, mencap | Menjaga ketajaman saat memotong logam keras |

| Pengerjaan kayu | Mata gergaji, pisau pencacah | Memastikan daya tahan dalam pemotongan kecepatan tinggi |

| Daur Ulang | Penghancur, granulator | Tahan terhadap pemrosesan plastik dan karet tugas berat |

| Kertas & Tekstil | Perforasi, pemotongan | Membutuhkan pemotongan yang halus dan tepat dengan deformasi minimal |

Studi Kasus: Meningkatkan Produktivitas dengan Bilah yang Diperkeras

Sebuah perusahaan pengolahan baja menggunakan pisau yang dikeraskan permukaannya untuk memotong lembaran logam tebal, tetapi mengalami seringnya kerusakan pada bilah pisau. Setelah beralih ke pisau pemotong industri yang dikeraskan secara menyeluruh, mereka:

✔ Meningkatkan umur pakai bilah sebesar 40%.

✔ Mengurangi kejadian patahnya bilah pisau sebesar 60%.

✔ Menurunkan biaya waktu henti sebesar $20.000 per tahun.

Ini menunjukkan bagaimana metode perlakuan panas yang tepat berdampak signifikan terhadap efisiensi operasional.

Kapan Anda Harus Memilih Melalui Pengerasan?

✅ Jika aplikasi Anda menuntut kekerasan yang konsisten di seluruh bilah pisau.

✅ Jika Anda membutuhkan ketahanan aus yang tinggi dalam kondisi pemotongan yang ekstrem.

✅ Jika ketebalan bilah pisau Anda memungkinkan penetrasi kekerasan yang dalam.

3. Pengerasan Permukaan

Definisi dan Proses

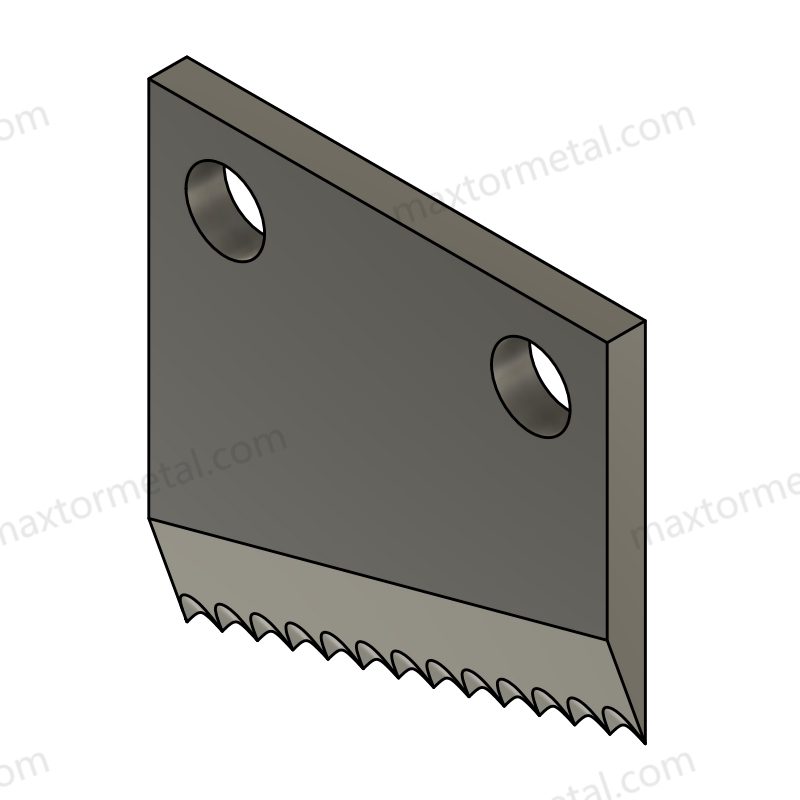

Pengerasan permukaan, juga dikenal sebagai pengerasan casing, adalah proses perlakuan panas logam yang dirancang untuk meningkatkan ketahanan aus bilah dengan meningkatkan kekerasan hanya pada lapisan luar sambil menjaga inti tetap tangguh dan fleksibel. Metode ini banyak digunakan pada bilah pemotong industri, di mana penyerapan benturan dan retensi tepi sangat penting.

Berbeda dengan pengerasan tembus yang mengubah seluruh struktur bilah, pengerasan permukaan hanya menerapkan difusi panas atau kimia ke lapisan terluar. Teknik pengerasan permukaan yang paling umum meliputi:

Metode Pengerasan Permukaan Umum

| Metode | Proses | Kedalaman Kekerasan | Aplikasi Utama |

| Pengerasan Induksi | Menggunakan medan elektromagnetik untuk memanaskan permukaan bilah sebelum pendinginan cepat. | 1–5 mm | Aplikasi yang membutuhkan banyak keausan seperti mata gergaji, pisau geser. |

| Karburisasi | Karbon disebarkan ke permukaan bilah pada suhu tinggi, lalu dipadamkan. | 0,5–2 mm | Roda gigi, alat pemotong, dan bilah antibenturan. |

| Nitridasi | Memasukkan nitrogen ke permukaan baja untuk membentuk lapisan keras tanpa pendinginan. | 0,2–1 mm | Aplikasi yang membutuhkan ketahanan aus yang ekstrim, seperti pisau pemotong plastik. |

Masing-masing proses ini menawarkan manfaat unik, tergantung pada kondisi pemotongan yang diinginkan dan kebutuhan material pisau.

Fitur Utama, Keuntungan, dan Kerugian

Fitur Pengerasan Permukaan

✔ Hanya mengeraskan lapisan luar, membiarkan bagian inti tetap kuat dan lentur.

✔ Memberikan ketahanan aus yang sangat baik terhadap bilah pisau untuk retensi ujung pisau dalam jangka waktu lama.

✔ Mengurangi risiko patahnya bilah pisau akibat benturan tiba-tiba.

Keuntungan Pengerasan Permukaan

✔ Daya Tahan yang Ditingkatkan – Itu HCangkang luar yang keras menahan abrasi, sehingga meningkatkan kinerja.

✔ Peningkatan Penyerapan Guncangan – Inti bagian dalam yang lembut mencegah keretakan mendadak.

✔ Manufaktur Hemat Biaya – Konsumsi energi lebih rendah dibandingkan dengan pengerasan langsung.

Kerugian Pengerasan Permukaan

✘ Kedalaman Kekerasan Terbatas – Hanya lapisan tipis bilahnya yang dikeraskan.

✘ Tidak Ideal untuk Pemotongan Tugas Berat – Dapat rusak lebih cepat jika mendapat tekanan ekstrem.

Industri dan Aplikasi

Pengerasan permukaan banyak digunakan dalam industri yang membutuhkan ketahanan abrasi dan penyerapan benturan.

| Industri | Aplikasi | Mengapa Menggunakan Pengerasan Permukaan? |

| Pengolahan Makanan | Pisau pengiris daging, pengepakan | Menjaga ketajamannya tanpa terkelupas saat terkena benturan. |

| Daur Ulang Plastik | Pisau penghancur dan granulator | Meningkatkan umur pakai pisau untuk memotong plastik keras. |

| Pertanian | Pisau panen, pemotongan, dan pemrosesan | Meningkatkan efisiensi pemotongan sekaligus menahan keausan akibat kotoran dan serpihan. |

| Tekstil & Kertas | Perforasi, pisau pemotong | Pemotongan presisi berkecepatan tinggi dengan keausan minimal. |

Studi Kasus: Meningkatkan Produktivitas dengan Bilah yang Diperkeras Permukaan

Sebuah pabrik daur ulang plastik menggunakan pisau yang dikeraskan secara menyeluruh untuk memotong bahan plastik kaku, tetapi sering mengalami penggantian mata pisau karena patah akibat benturan. Setelah beralih ke pisau yang dikeraskan permukaannya dengan nitridasi, mereka mengamati:

✔ 50% memiliki masa pakai bilah yang lebih lama, sehingga mengurangi biaya penggantian.

✔ 30% mengurangi waktu henti, meningkatkan efisiensi operasional.

✔ Kinerja pemotongan yang ditingkatkan, dengan ujung yang lebih tajam dipertahankan lebih lama.

Contoh ini menyoroti bagaimana memilih perlakuan panas bilah yang tepat mengoptimalkan daya tahan dan efektivitas biaya.

Kapan Anda Harus Memilih Pengerasan Permukaan?

✅ Jika penyerapan benturan penting untuk menghindari terkelupasnya atau kegagalan bilah.

✅ Jika efektivitas biaya dan investasi awal yang lebih rendah menjadi prioritas.

✅ Jika Anda membutuhkan keseimbangan antara kekerasan dan fleksibilitas.

4. Memilih Metode Pengerasan yang Tepat

Memilih metode pengerasan bilah pisau industri yang tepat memerlukan analisis terhadap berbagai faktor, termasuk bahan bilah pisau, kondisi pemotongan, dan efektivitas biaya.

Faktor-faktor Utama yang Perlu Dipertimbangkan

| Faktor | Melalui Pengerasan | Pengerasan Permukaan |

| Jenis Bahan | Paling cocok untuk baja karbon tinggi dan paduan tinggi | Bekerja dengan baik dengan baja paduan rendah |

| Kondisi Pemotongan | Paling cocok untuk lingkungan dengan keausan tinggi dan beban tinggi | Ideal untuk aplikasi yang rentan terhadap benturan |

| Ketebalan Bilah | Paling cocok untuk pisau tebal dan mata gergaji | Paling cocok untuk pisau tipis dan fleksibel |

| Umur panjang | Umumnya umur pakai 30–50% lebih panjang | Umur pakai sedang tetapi biaya lebih rendah |

| Pertimbangan Biaya | Biaya awal lebih tinggi tetapi penggantian lebih sedikit | Biaya awal lebih rendah tetapi mungkin memerlukan penggantian yang lebih sering |

Analisis Biaya: Investasi Jangka Pendek vs. Jangka Panjang

Meskipun pisau yang diperkeras permukaannya memiliki investasi awal yang lebih rendah, pisau tersebut mungkin lebih cepat aus daripada pisau yang diperkeras seluruhnya di lingkungan dengan tekanan tinggi. Perusahaan harus mengevaluasi apakah penghematan jangka pendek lebih besar daripada biaya operasional jangka panjang.

Contoh Perbandingan Biaya:

| Jenis Pisau | Biaya Awal per Bilah | Umur Rata-rata | Biaya Penggantian Tahunan (untuk 100 Pisau) |

| Pisau yang Diperkeras Secara Tembus | $100 | 12 bulan | $10,000 |

| Pisau Permukaan Keras | $60 | 6 bulan | $12,000 |

🔹 Meskipun bilah yang dikeraskan secara menyeluruh memerlukan investasi awal yang lebih besar, masa pakainya yang lebih panjang akan menghasilkan penghematan biaya seiring berjalannya waktu.

Studi Kasus: Memilih Metode Pengerasan Terbaik

Sebuah perusahaan perkayuan perlu memilih antara pengerasan menyeluruh atau pengerasan permukaan untuk mata gergaji industri. Persyaratan mereka meliputi:

- Siklus pemotongan panjang dengan waktu henti minimal.

- Ketahanan aus yang tinggi untuk memotong kayu keras.

- Efisiensi biaya yang seimbang.

Setelah dilakukan analisis, mereka memilih mata gergaji yang dikeraskan sepenuhnya, yang menghasilkan:

✔ 35% lebih sedikit penggantian bilah setiap tahunnya.

✔ Biaya perawatan 20% lebih rendah.

✔ Presisi pemotongan yang konsisten dalam jangka waktu yang lebih lama.

5. Tren Industri & Teknologi Pengerasan Canggih

Bidang pengerasan bilah industri berkembang pesat seiring tuntutan industri terhadap material berkinerja tinggi, tahan aus, dan proses manufaktur yang hemat biaya. Kemajuan teknologi perlakuan panas membuat bilah mesin dan bilah pemotong industri lebih tahan lama dan efektif, sekaligus meningkatkan efisiensi energi dalam produksi.

Metode Pengerasan Baru Mengubah Industri

Pengerasan tradisional dan pengerasan permukaan masih banyak digunakan, tetapi metode yang lebih baru semakin populer. Proses canggih ini memberikan kontrol kekerasan yang lebih baik, konsumsi energi yang lebih rendah, dan daya tahan bilah yang lebih baik.

1. Pengerasan Laser

✔ Menggunakan laser intensitas tinggi untuk memanaskan permukaan bilah dengan cepat.

✔ Menciptakan lapisan keras yang terkontrol secara tepat tanpa memerlukan pendinginan.

✔ Ideal untuk: Pisau industri yang tipis dan berpresisi tinggi (misalnya, pemotongan kertas, pengolahan makanan).

2. Nitriding Plasma

✔ Memasukkan nitrogen ke dalam baja dalam lingkungan vakum.

✔ Menghasilkan permukaan yang sangat keras (ketahanan aus yang lebih tinggi daripada karburasi).

✔ Ideal untuk: Pisau granulator, pisau penghancur, dan peralatan pemotong yang sering dipakai.

3. Pengerasan Kriogenik

✔ Melibatkan pembekuan mendalam pada bilah hingga suhu serendah -196°C (-320°F).

✔ Meningkatkan struktur mikro logam, mengurangi tekanan internal.

✔ Ideal untuk: Pisau berdampak tinggi yang digunakan dalam pemotongan logam dan pemotongan plastik.

| Metode Pengerasan | Proses | Keuntungan | Aplikasi Terbaik |

| Pengerasan Laser | Pemanasan laser cepat pada permukaan bilah | Kontrol yang tepat, tidak perlu pendinginan | Pisau industri tipis |

| Nitriding Plasma | Difusi nitrogen pada suhu tinggi | Ketahanan aus yang ekstrim, ramah lingkungan | Pisau granulator dan penghancur |

| Pengerasan Kriogenik | Membekukan baja pada suhu sangat rendah | Meningkatkan ketangguhan, mengurangi stres | Pisau berdampak tinggi |

Meningkatnya Permintaan Material Tahan Aus

Meningkatnya permintaan akan pisau industri yang lebih tahan lama mendorong produsen untuk beralih ke material tahan aus yang unggul. Beberapa trennya antara lain:

✔ Pisau Baja Kecepatan Tinggi (HSS) – Peningkatan presisi pemotongan dan umur pakai.

✔ Mata Pisau Berujung Karbida – Kekerasan ekstrem untuk aplikasi pemotongan logam.

✔ Pisau Berlapis Keramik – Ketahanan aus yang tinggi untuk pengolahan makanan dan tekstil.

Kemajuan ini memungkinkan bilah mesin beroperasi lebih lama di antara penggantian, mengurangi biaya perawatan dan meningkatkan efisiensi.

Manufaktur Cerdas & Otomasi dalam Perlakuan Panas

Fasilitas pengolahan panas modern kini menggabungkan otomatisasi dan kontrol presisi yang digerakkan oleh AI, yang menjamin:

✔ Tingkat kekerasan yang konsisten di seluruh batch produksi besar.

✔ Mengurangi konsumsi energi, membuat prosesnya lebih ramah lingkungan.

✔ Peningkatan kontrol kualitas, mengurangi limbah material dan memastikan kekerasan bilah yang seragam.

6. Nanjing MetalSolusi Pisau Profesional 's

Dengan 18 tahun pengalaman, Nanjing Metal mengkhususkan diri dalam pisau pemotong industri khusus dan solusi perlakuan panas berkinerja tinggi. Kami menyediakan:

- Pisau pemotong industri khusus– Kami merancang pisau untuk memotong logam, membelah kertas, merobek-robek plastik, dan memproses makanan.

- Teknologi pengerasan canggih – Kami menggunakan teknik pengerasan menyeluruh dan pengerasan permukaan canggih yang disesuaikan dengan berbagai aplikasi.

- Konsultasi ahli – Setiap bilah menjalani pengujian kekerasan yang ketat untuk memastikan daya tahan.

7. Pertanyaan yang Sering Diajukan (FAQ)

1. Apa perbedaan utama antara pengerasan tembus dan pengerasan permukaan?

✔ Melalui Pengerasan: Memperkeras seluruh bilah, menawarkan ketahanan aus yang seragam.

✔ Pengerasan Permukaan: Hanya mengeraskan lapisan luar, meningkatkan penyerapan guncangan.

2. Bagaimana cara menentukan metode pengerasan yang tepat untuk pisau industri saya?

Pertimbangkan hal berikut ini:

🔹 Jenis Material – Material yang lebih keras akan lebih baik jika dikeraskan, sedangkan baja yang lebih lunak akan lebih baik jika dikeraskan di permukaan.

🔹 Kondisi Pemotongan – Lingkungan berdampak tinggi memerlukan pengerasan permukaan agar fleksibel.

🔹 Pertimbangan Anggaran – Pisau yang dikeraskan lebih tahan lama tetapi memiliki biaya awal yang lebih tinggi.

3. Bagaimana pengerasan bilah memengaruhi biaya jangka panjang?

| Jenis Pisau | Biaya Awal per Bilah | Jangka hidup | Biaya Penggantian Tahunan (untuk 100 bilah) |

| Pisau yang Diperkeras Secara Tembus | $100 | 12 bulan | $10,000 |

| Pisau Permukaan Keras | $60 | 6 bulan | $12,000 |

🔹 Melalui pengerasan menghemat biaya dari waktu ke waktu karena daya tahannya yang lebih lama.

4. Bagaimana Nanjing Metal memastikan kualitas bilah?

✔ Fasilitas pengolahan panas canggih.

✔ Pengujian kekerasan dan pemeriksaan kualitas yang ketat.

✔ Keahlian khusus industri dalam pemotongan logam, pengolahan kertas, daur ulang plastik, dan mengiris makanan.

Memilih yang tepat pengerasan bilah industri Metode ini bergantung pada aplikasi, material, dan anggaran Anda. Apakah Anda membutuhkan pisau yang dikeraskan sepenuhnya untuk pemotongan tegangan tinggi atau bilah yang diperkeras permukaannya untuk penyerapan benturan, membuat pilihan yang tepat akan meningkatkan kinerja dan mengurangi biaya.

🔹 Butuh saran ahli? Hubungi kami hari ini untuk konsultasi gratis!

Referensi

- ASM Internasional. (2022). “Buku Pegangan Perlakuan Panas.”

- Metal Institut Pemotongan. (2023). “Laporan Penelitian Daya Tahan Bilah.”