最良のものを選択する ペレット化ナイフ 効率的なプラスチック加工には、適切なナイフの種類、高品質の素材、そして精密な設計を考慮する必要があります。2025年には、ペレタイジングナイフは、より高品質なペレットの製造、コスト削減、そして環境の持続可能性の確保といった点で、ペレタイジングプロセスにおいて重要な役割を果たします。研究によると、ペレタイジングナイフを使用することで、 均一な粒子サイズ 生産効率を向上させ、ペレットの品質を一定に保ちます。この一貫性は、プラスチックリサイクル業界とその様々なリサイクル段階にとって不可欠です。ペレット化の世界的な市場は急速に拡大しています。信頼できるメーカーのペレット化ナイフを選択することで、最適な結果が得られます。

重要なポイント

- 適切なペレタイジングナイフを選択すると、ペレットの品質が向上し、エネルギー消費量が削減され、機械の動作が高速化されます。

- ペレタイザーのブレードには、プラスチックの種類や用途に応じて様々な種類があります。お使いの機械に合わせて、ブレードの材質と形状をお選びください。

- ペレタイザーが正常に動作し、遅延が発生しないようにするには、ブレードを頻繁に清掃、研磨、交換してください。

- カスタムペレタイジングナイフは、よりフィット感があり、長持ちし、より良いペレットを作ることができます。また、長期的に見てコスト削減にも役立ちます。

- ブレードを選ぶ前に、必ずペレタイザーのマニュアルを読み、プラスチックの種類を確認してください。そうすることで間違いを防ぐことができます。

ペレタイジングナイフの概要

ペレタイジングナイフとは

ペレタイジングナイフは、プラスチック業界で使用される特殊な切断工具です。これらの刃は、プラスチックのストランド、溶融ポリマー、または押し出された材料を均一なペレットに切断します。ナイフには様々な形状があり、例えば 直線、斜め、またはV字型それぞれの形状は、特定のペレタイザーや作業に適合します。ペレタイザーブレードのほとんどは、高炭素鋼、工具鋼、または高強度合金で作られています。これらの材料により、ブレードは硬く丈夫になります。熱処理や窒化チタンやクロムなどのコーティングにより、ブレードの寿命が長くなり、滑りが良くなります。

ペレタイザーナイフがいかにうまく機能するかを示す重要な技術的詳細をいくつか示します。

- CNC加工により、エッジは非常に正確で、 ±0.002 mmこれにより、刃の揺れが少なくなり、刃の寿命が長くなります。

- レーザーカットにより、刃先は非常に鋭い切れ味を実現。これにより、切り口がより滑らかになり、刃の寿命も最大30%まで延びます。

- ダイヤモンドライクカーボンのようなスマートコーティングにより、ブレードのスライド 40% が容易になります。

- 極低温処理により、スチールブレードの寿命が 25% 長くなります。

- AI センサーは、95% の精度でブレードを交換するタイミングを判断できます。

| 仕様 | 値 / 範囲 |

|---|---|

| 切断能力 | 1~8 mmのペレット |

| 出力 | 500~2,000 kg/時 |

| ブレード材質 | SKD-11鋼+炭化タングステン |

| 表面仕上げ | 鏡面研磨(Ra≤0.1μm) |

| 硬度 | HRC 58-62 コア、1,500 HV エッジ |

| ブレードの振れ許容範囲 | ±0.005mm |

| 耐熱性 | 300°C連続運転 |

| 保証 | 15,000時間の稼働時間 |

ペレット化プロセスにおける役割

ペレタイザーナイフはペレタイズ工程において非常に重要です。プラスチックを良質なペレットに切断します。これらのペレットはリサイクル製品の製造に不可欠です。鋭く、適切に配置されたナイフは、ペレットの品質を維持するのに役立ちます。これにより、他の機械やリサイクル工程の効率が向上します。ペレタイズ工程を円滑に進めるには、鋭く、整列し、強度の高いナイフが必要です。

メーカーは、より優れたペレタイザーブレードを使用すると、次のような多くのメリットが得られると考えています。

- エネルギー使用量は最大 15% 削減できます。

- 生産量は20%増加する可能性があります。

- 自動化とスマートメンテナンスにより、ダウンタイムが短縮され、コストが削減されます。

- 良質なナイフは、小さな破片が少なくなり、プラスチックの分解を防ぎます。つまり、より多くの材料が使用され、製品がより均一になります。

ペレタイザーのブレードは、切断するプラスチックと同じくらい硬く、丈夫でなければなりません。適切なブレードの形状と鋭さは、きれいな切断と良質のペレットを実現します。これらの要素は、常に均一なペレットを製造し、コスト削減に役立ちます。また、様々な用途のペレットの製造にも役立ちます。

ペレタイザーブレードの種類

ストランドペレタイザー

適切なプラスチックの種類

ストランドペレタイジングシステムは、ポリプロピレン、ポリエチレン、ABS、ポリスチレンなど、多くの熱可塑性プラスチックに対応しています。また、熱硬化性プラスチックやエラストマーにも使用できます。このシステムは、新品とリサイクル品の両方に対応しています。

主な利点と欠点

- このシステムはプラスチックをすべて同じサイズのペレットに切断します。

- 長時間稼働し、大量のペレットを作ることができます。

- 様々なプラスチックにご使用いただけます。

- ブレードを交換することで、さまざまな形状のペレットを作ることができます。

- 大きな変更なしにほとんどの押し出しラインに適合します。

注意: 一部の材料は、ストランドペレット化システムを使用した後、追加の乾燥が必要です。

典型的なアプリケーションシナリオ

ストランドペレタイジングシステムは、小規模または中規模のプロジェクトに適しています。多くのリサイクルラインでは、ペレットサイズがそれほど重要ではない場合に使用されています。メーカーは、コンパウンド、マスターバッチの製造、研究などに使用しています。このシステムは、多くの材料に対応できることから人気があります。

ウォーターリングペレタイザー

適切なプラスチックの種類

水環式ペレット化システムは、PEやPPなどのポリオレフィンに使用できます。また、TPE、EVA、および一部の混合プラスチックも処理できます。これらのシステムは、溶融しやすいポリマーに適しています。

主な利点と欠点

| 側面 | ウォーターリングペレタイザー(WRP) | 水中ペレタイザー(UWP) |

|---|---|---|

| 切断方法 | 回転ナイフがダイ面を切断する | 水で切れるナイフ |

| ペレット形状 | ペレットは丸くて平らです | ペレットはより丸い |

| 冷却方法 | 水リングがペレットを冷却し移動する | ペレットを水浴で冷却する |

| 冷却水管理 | 水は浄化されて再利用される | 水も浄化され再利用される |

| スループット容量 | 1時間あたり約11,000ポンド | 1時間あたり最大7万ポンド |

| ポリマー適合性 | 強融点ポリマーに最適 | より多くの種類のポリマーを処理可能 |

| プロセス変動に対する感度 | 溶融状態や圧力の変化にあまり敏感ではない | より敏感で、ダイで凍結する可能性があります |

| 自動化とコスト | 中程度の自動化、低コスト、小型 | 自動化が進むとコストが上昇し、スペースも必要になる |

水環式造粒システムは常時稼働しており、ペレットを良好に冷却します。見た目も表面も美しいペレットが出来上がります。システムは小型で、コストもそれほど高くありません。しかし、粘着性のある材料や粘度の高い材料には適していません。また、水の状態を注意深く監視する必要があります。

典型的なアプリケーションシナリオ

メーカーは、マスターバッチやコンパウンドの製造に水環式ペレタイジングシステムを使用しています。このシステムは、美しいペレットと急速冷却が必要な場合に最適です。ペレットのサイズが重要となる中規模および大規模工場で使用されています。

水中ペレタイザー

適切なプラスチックの種類

水中ペレット化システムは、ポリアミド、PBT、PETなどのエンジニアリングプラスチックに対応しています。また、粘着性、柔軟性、熱に弱いポリマーも処理可能です。このシステムは、他のシステムでは処理が難しい特殊な樹脂も処理可能です。

主な利点と欠点

- 水中ペレット化システムは、すべて同じサイズのペレットを作ります。

- 切断と冷却が同時に行われるため、ペレットは急速に冷えます。

- これらのシステムでは粉塵の発生が少ないため、ペレットはきれいな状態を保ちます。

- 粘着性のあるプラスチックも含め、多くのプラスチックに使用できます。

- ほとんど大きさの違いがないペレットをたくさん作ることができます。

- 水中ペレット化システムは、ストランドシステムよりも電力とスペースが少なくて済みます。

- ペレット分類機とウォーターバスはペレットを適切なサイズに保つのに役立ちます。

研究によると 冷却後にペレットの形状が変化する可能性がある良い結果を得るには、ペレットの形成方法が重要です。

典型的なアプリケーションシナリオ

水中ペレット化システムは、大規模な工場に最適です。エンジニアリングプラスチックや特殊ポリマーの製造に利用されています。均一なペレットを大量に必要とする用途に最適です。このシステムは、難燃性材料や特殊樹脂の用途にも適しています。

ダイフェイスペレタイザー

適切なプラスチックの種類

ダイフェースペレタイジングシステムは、PVC、TPR、TPU、その他粘着性や熱に弱いプラスチックに使用できます。ダイで直接切断する必要があるポリマーに最適です。

主な利点と欠点

| 要素 | ダイフェイスペレタイザー(プラスチックペレタイザー) | 代替品(プラスチック粉砕機) |

|---|---|---|

| エネルギー消費 | トン当たりのエネルギー消費量が多い | トン当たりのエネルギー消費量が少ない |

| メンテナンス要件 | 頻繁に清掃とナイフの交換が必要 | 頻繁に刃を研ぐ必要がある |

| 初期投資コスト | 購入コストが高い | 購入コストが安い |

| 運用コスト | 毎年運営コストが増加 | 毎年の運営コストが削減される |

| 処理速度 | 溶解と切断のため遅くなります | より速く、すぐにプラスチックをカットします |

| ROI期間 | お金を取り戻すのに時間がかかる | より早くお金を回収できる |

| 出力品質 | 高品質のペレットを作る | プラスチックを粉砕すると価値がなくなる |

| 側面 | ダイフェイスペレタイザー(ホットダイフェイスシステム) | 冷却ペレタイザー(コールドペレタイジングシステム) |

|---|---|---|

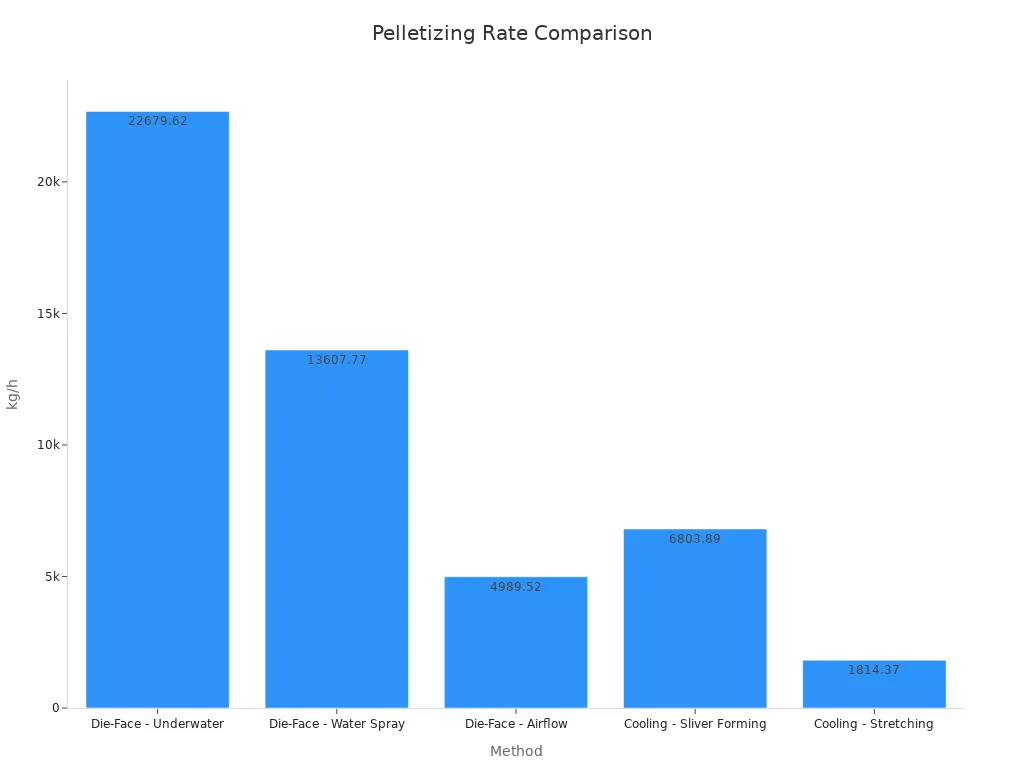

| ペレット化速度 | 最大22,679.62 kg/h(水中)、13,607.77 kg/h(水噴霧)、4,989.52 kg/h(空気流)を生成 | 最大6,803.89 kg/h(スライバー)、1,814.37 kg/h(ストレッチ) |

| 切削状態 | 溶けたポリマーをすぐにカット | 冷却された固体ポリマーを切断 |

| カッター交換頻度 | 新しいカッターが必要になる頻度が少なくなる | より頻繁に新しいカッターが必要になる |

| 騒音放出 | より静かに、水が音を遮断 | もっと大きな声で |

| エネルギー消費 | より多くのエネルギーを消費し、暖房が必要 | エネルギー消費が少なく、加熱の必要がない |

| メンテナンスの複雑さ | メンテナンスが難しく、慎重な設定が必要 | 使いやすくお手入れも簡単 |

| 運用の複雑さ | 凍結を止めるには慎重な管理が必要 | 実行は簡単だが、ペレットサイズの問題が発生する可能性がある |

| 冷却方法 | 水または空気を使用してペレットを冷却します | 空気または水を使用してペレットを乾燥させます |

| 欠点 | ダイでフリーズする可能性があり、コストが高く、修正が困難 | より多くのスペースを占有し、粉末またはスクラップを作ることができます |

| 利点 | ペレットの生産量が増え、品質が向上し、カッターの摩耗が少なくなり、静音化が実現します。 | コストが低く、使いやすく、掃除が簡単で、色の混合に適しています |

ダイフェースペレタイジングシステムは、非常に美しいペレットを製造します。このシステムは溶融ポリマーをダイで切断するため、カッターの寿命が長くなり、騒音も少なくなります。ペレットの生産量が増え、品質も向上します。ただし、ペレットの凍結を防ぎ、品質を維持するためには、温度に注意し、定期的なメンテナンスを行う必要があります。

典型的なアプリケーションシナリオ

ダイフェースペレタイジングシステムは、軟質PVC、TPR、TPU、および特殊コンパウンドに使用されます。メーカーは、粘着性または熱に弱いプラスチックの成形にこのシステムを採用しています。特殊で高付加価値な製品向けの高品質ペレット製造に適しています。

ペレタイジングナイフを選ぶ際の重要な要素

材料の適合性

ペレタイザーナイフを選ぶ際には、材質の適合性が非常に重要です。ペレタイザーシステムごとに、ポリオレフィンやエンジニアリング樹脂など、異なるプラスチックが使用されています。オペレーターは、プラスチックの種類に合わせてブレードの材質を選定する必要があります。また、フィラーの粗さも考慮する必要があります。例えば、高速度鋼(HSS)やSKD11は、硬いプラスチックやガラス繊維入りプラスチックの切断に適しています。D2鋼は硬くて丈夫なので、ほとんどの作業に適しています。CPM M4のような超硬合金チップや粉末冶金ブレードは、高速ラインや高負荷の作業に最適です。これらの特殊な材質により、ナイフは過酷な作業でも優れた切断性能と長寿命を実現します。

ペレタイジングナイフも機械のブランドに適合している必要があります。EREMA、Gala、NGRといった大手ペレタイジングシステムメーカーは、特定の形状と材質のブレードを使用して機械を製造しています。最適な切断を実現し、早期の摩耗を防ぐために、オペレーターは常にナイフが適合していることを確認する必要があります。

ヒント: 新しいプラスチックや特殊なプラスチック用のブレードを選択する前に、必ずペレタイザーメーカーの規則を確認してください。

切削精度

ペレットの品質と生産量には、切断精度が重要です。優れたペレタイザーナイフは、限界値を厳密に維持し、きれいで均一な切断を実現します。専用の測定ツールは、オペレーターが切断精度を確認・向上するのに役立ちます。以下の表は、ペレット化において一般的に測定される項目と使用されるツールを示しています。

| 測定の側面 | 使用された方法/機器 | 精度/詳細 | 統計的/分析的アプローチ |

|---|---|---|---|

| 水分含有量 | 水分計(MA50/1.R、Radwag) | 精度: 0.001% 水分; サンプル約2g; 5倍分析、標準偏差を報告 | 標準偏差で表される変動 |

| エネルギー消費 | 3相の瞬時電力を測定する電力品質アナライザー(EQUA Wally) | 電圧と電流は50 Hzの周波数で測定され、質量は電子秤で測定されます(精度0.01 g)。 | 瞬時電力と質量データの数値積分(台形法)により算出したエネルギー消費量 |

| 粒度分布 | ANSI/ASAE S319.4規格に準拠した振動スクリーンセパレーター(LAB-11–200/UP) | ふるい目開き:1.65、5.61、8.98、18.0、26.9 mm、分離時間120秒 | PSDをモデルに適合させたもの:ロジン・ラムラー・スパーリング・ベネット(RRSB)、正規分布、ロジスティック分布、対数正規分布 |

| 機械的強度 | ナイフエッジ切断、粉砕、三点曲げ(関連触媒研究より) | ワイブル分布を用いた強度データの相関 | 機械的強度データの統計的相関に使用されるワイブル分布 |

| ナイフミルの運用仕様 | ローター回転数: 2880 rpm; 周速: 15.39 m/s; ナイフ刃角度: 45° | 刃先と反対刃の間隔:1.15 mm;ナイフは鋭利 | アイドル状態と負荷状態で測定された電力は、エネルギー需要の削減を評価するために役立ちます。 |

オペレーターはこれらの方法を用いて、ペレットが常に均一なサイズと形状を保つようにしています。高精度のブレードにより、無駄なペレットやサイズ外れのペレットが少なくなり、切断作業効率が向上します。

耐久性と耐摩耗性

ペレタイジングナイフの耐久性は、耐久性と耐摩耗性によって決まります。SKD11、HSS、超硬合金チップ鋼などの先進素材は、硬いプラスチックや充填材による摩耗を防ぎます。CPM 10Vなどの粉末冶金ブレードは、大規模な作業でもさらに長持ちします。熱処理とクロムや窒化チタンなどのコーティングにより、ブレードはより硬くなり、より滑らかな切れ味を実現します。

丈夫な刃は、切れ味が長持ちし、何度も繰り返し使用しても良好な切れ味を保ちます。刃の交換頻度が減り、ダウンタイムが短縮され、修理費用も節約できます。硬度と靭性のバランスが重要です。硬すぎると欠けやすく、硬すぎるとすぐに鈍くなります。適切な素材を選ぶことで、あらゆるペレタイジング作業においてナイフの性能を最大限に引き出すことができます。

メンテナンスの必要性

定期的なメンテナンスはペレタイジングナイフの良好な動作を維持します。オペレーターは、決められたスケジュールに従ってブレードの点検、清掃、調整を行う必要があります。以下の表は、ペレタイジングシステムの主要部品のメンテナンス頻度を示しています。

| 成分 | メンテナンス頻度 | よくある問題 |

|---|---|---|

| スクレーパーブレード | 3ヶ月ごと | 刃の鈍さ、ずれ |

| パンライナー | 月次 | 摩耗、厚さの減少 |

| パワーアセンブリ | 毎年 | 機器の摩耗、潤滑油の損失 |

オペレーターは、ペレットの品質を維持するために、ディスクの角度や速度などにも注意を払う必要があります。作業員に摩耗や問題を早期に発見するよう指導することで、大きな故障を防ぐことができます。ブレードの研磨と交換を定期的に行うことで、ペレットの品質を高く保ち、機械を保護します。

注意: 適切なメンテナンスを行うと、ペレタイザーとナイフの寿命が長くなり、材料の管理も改善されます。

費用対効果

コスト効率は、ペレタイジングナイフの価格だけではありません。オペレーターは、ブレードの耐用年数、メンテナンスの必要性、そしてペレットの品質への影響について考慮する必要があります。超硬チップや粉末冶金などの特殊ブレードは、初期費用は高くなりますが、寿命が長く、ダウンタイムを削減できます。これにより、切断品質が向上し、遅延がなくなるため、コスト削減につながります。

それぞれのペレタイジングシステムに適したブレードを選ぶことで、最大限の価値を引き出すことができます。作業内容と材料に適したブレードを選択することで、ペレットの品質が向上し、廃棄物が減り、エネルギー消費量も削減されます。良質な材料を使用し、ブレードを適切にメンテナンスすることで、長期的に見てさらなるコスト削減につながります。

耐久性があり、精度が高く、マシンに適合するペレタイザーナイフを選択することが、コストを節約する最善の方法です。

ペレタイザーマシンの互換性

EREMAペレタイザーブレードフィット

多くのお客様がプラスチックのリサイクルにEREMAペレタイザーを使用しています。これらの機械を効果的に機能させるには、適切なブレードが必要です。EREMAペレタイザーのブレードは、機械のサイズと形状に適合している必要があります。また、適切な厚さと取り付け穴も必要です。オペレーターは、高速度鋼またはSKD11製のブレードを選択することが多いです。これらの素材は強度が高く、鋭利な切れ味を保ちます。EREMAペレタイザーのブレードは、きれいな切断面と少ない粉塵で、ペレタイザーのスムーズな動作に貢献します。

良質なエレマペレタイザーブレードは、ペレットをより均一に成形します。また、機械の修理にかかる時間も短縮されます。適切なブレードは寿命が長く、故障も大幅に減少するとユーザーから好評を得ています。エレマペレタイザーブレードは、高速生産に適しています。これは大規模なリサイクル工場にとって重要です。新しいブレードを選ぶ際には、ブレードの硬度と刃先の滑らかさを確認する必要があります。多くのサプライヤーが特殊コーティングを施したエレマペレタイザーブレードを販売しています。これらのコーティングはブレードの寿命を延ばします。

ヒント:エレマペレタイザーの新しいブレードを取り付ける際は、必ず機械のマニュアルを参照してください。これによりペレタイザーを安全に保ち、最高のペレットを作ることができます。

将来的には、エレマペレタイザーのブレードに粉末冶金技術とスマートコーティングが採用される予定です。これらの新しいアイデアにより、ペレタイザーは硬いプラスチックの切断が可能になり、稼働時間も長くなります。

その他の主要ブランド

Gala、NGR、Cumberlandなどの他のブランドもペレタイザーを製造しています。各ブランドにはそれぞれ独自のブレードが必要です。例えば、Galaのペレタイザーでは丸型のブレードが使用されることが多いですが、NGRのペレタイザーでは特殊な形状のブレードが必要になる場合があります。オペレーターは、ペレタイザーとプラスチックの種類に合わせてブレードの材質と形状を選択する必要があります。

以下の表は、人気のあるペレタイザーのブランドとそのブレードの特徴を示しています。

| ブランド | ブレードタイプ | 素材オプション | 主な特徴 |

|---|---|---|---|

| エレマ | まっすぐ、斜め | HSS、SKD11、超硬合金 | 高精度、長寿命 |

| ガラ | 円形 | 工具鋼、超硬合金 | 素早い交換、スムーズな仕上がり |

| NGR | カスタムシェイプ | HSS、D2、SKD11 | 耐摩耗性 |

| カンバーランド | ローター、ステーター | 合金鋼、HSS | メンテナンスが簡単 |

各ペレタイザーに適したブレードを使用することで、機械の性能が向上し、ペレットの品質も向上します。オペレーターは、購入前に必ずブレードの適合性と材質を確認してください。適切なブレードを使用することで、摩耗を防ぎ、時間を節約できます。

助けが必要な場合や 特定のペレタイザーブレード南京Metalのセールスエンジニアにご相談ください ここ.

カスタムペレタイジングナイフソリューション

カスタマイズのメリット

カスタムペレタイジングナイフは、企業に特別なメリットをもたらします。ペレタイジングシステムの効率向上に役立ちます。生産ラインはそれぞれ異なり、それぞれにニーズがあります。標準ブレードが常に最良の結果をもたらすとは限りません。カスタムメイドにより、オペレーターは作業に最適なブレードの形状、材質、表面仕上げを選択できます。これにより、システムの効率が向上し、ナイフの寿命も長くなります。

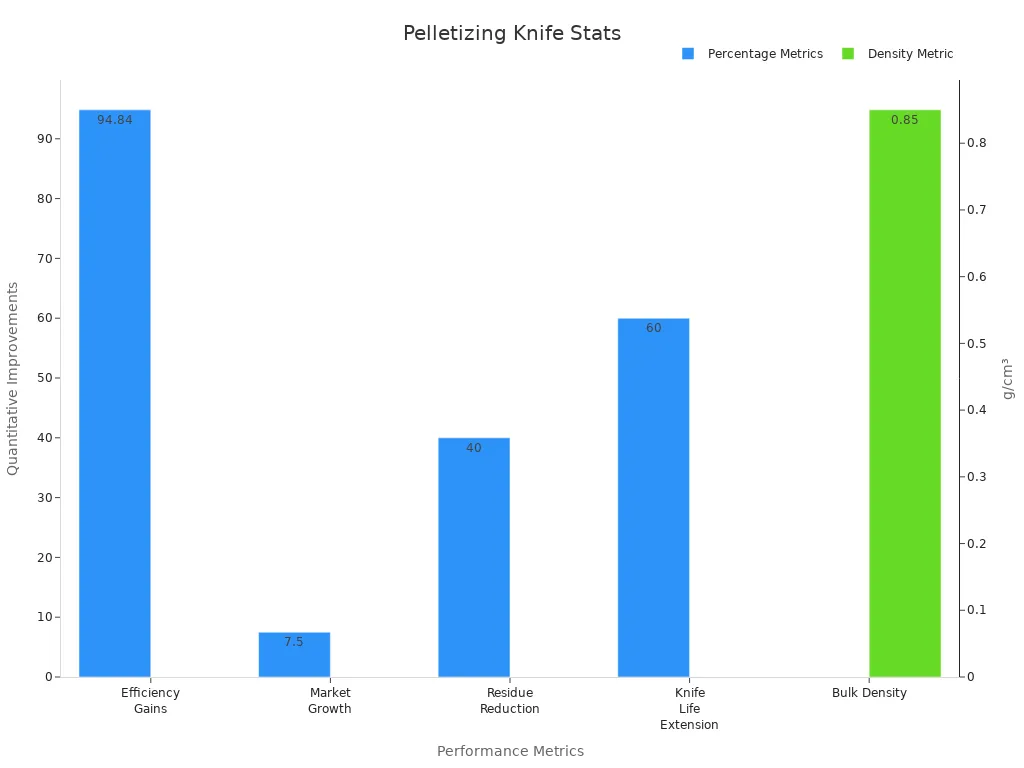

多くのメーカーが、カスタムペレタイジングナイフの導入後に大きな変化を実感しています。オペレーターは、機械の稼働速度の向上、ペレットの外観の向上、メンテナンスコストの削減に気づいています。以下の表は、その明らかなメリットの一部を示しています。

| パフォーマンスメトリック/メンテナンスプラクティス | 説明 | 定量的な改善/利益 |

|---|---|---|

| 効率性の向上 | 機械はより速く動作し、より多くのペレットを生産する | いくつかの設定では 最大94.84%の効率 |

| 嵩密度 | ペレットの良さがわかる | 嵩密度は0.850 g/cm³まで上昇することがある |

| 市場の成長 | 高度なペレタイザーナイフを使用する人が増えています | 年間成長率4.5%(2022~2030年)、CAGR 7.5% |

| 洗浄による残留物の削減 | 掃除をすることでナイフを清潔に保つことができます | 毎日の清掃で残留物を40%削減 |

| メンテナンスによるナイフの寿命延長 | 適切な手入れと研ぎはナイフを長持ちさせる | ナイフの寿命は最大60%長くなります |

| コスト削減 | 強力なナイフとダウンタイムの短縮でコスト削減 | 修理コストの削減と作業効率の向上 |

| ペレットの品質 | ペレットはより均一になり、無駄が少なくなります | ペレットは見た目が同じで無駄が少ない |

カスタムブレードは、オペレーターがシステムに最適なブレードを選ぶのに役立ちます。また、ペレットの生産量を増やし、サイズを一定に保つことにも役立ちます。多くの企業は、新しい材料を使用する際、機械を高速運転する場合、あるいは高品質を求める際に、カスタムブレードを選択します。また、粗い充填材や軟質プラスチックの切断など、難しい作業にもカスタマイズは有効です。

ヒント:カスタムペレタイジングナイフは、ダウンタイムの削減と工場の稼働率向上に役立ちます。カスタムブレードを購入したオペレーターは、多くの場合、投資額をすぐに回収できます。

Maxtor Metal カスタムサービス

南京Metal(別名Maxtor Metal)は、トップクラスのペレット製造メーカーです。20年以上の実績を誇り、様々なペレット製造システム向けにカスタムメイドの産業用ブレードを製造しています。同社のチームには、プラスチック加工に精通した熟練のエンジニアと技術者が揃っています。

Maxtor Metalは、完全なOEMおよびODMサービスを提供しています。お客様は図面、サンプル、または具体的なご要望に基づいてブレードをご注文いただけます。SK2、HSS、M2、SKD11、超硬合金チップ、粉末冶金鋼など、幅広い材質をご用意しています。各ブレードは、焼き入れ、焼き戻し、サブゼロ処理などの特殊な熱処理を施すことで、長寿命を実現しています。

Maxtor Metalでは品質管理が非常に重要です。同社はすべてのブレードを複数の工程で検査し、品質を保証しています。以下の表は、同社の品質チェックと、その優れた製造技術の要因を示しています。

| 品質管理メトリクス | 生産実績データと利点 |

|---|---|

| 初回品検査 | 熟練した研究開発チーム |

| 認証付き受入材料検査 | 現代の生産機械 |

| 工程内品質検査 | 安定した品質と性能を保証するISO認証 |

| 最終品質検査 | 生産に関するリアルタイムの更新 |

| 熱処理(焼入れ、焼戻し、サブゼロ処理)における総合的な品質管理 | 明確で信頼性の高い生産管理のための海外チェック |

| サブゼロ処理によりブレードの寿命が長くなり、マルテンサイト組織が強化されます。 |

お客様はリアルタイムの最新情報、明確な生産管理、そして容易な輸入を享受できます。Maxtor Metalは、小口注文と柔軟な購入オプションを可能にします。同社は品質と顧客重視の姿勢から、信頼できるペレット化メーカーとして知られています。

事業者は以下について考える必要がある カスタムペレット化ナイフ 標準ブレードが機能しない場合は、カスタムブレードをお選びください。特殊なペレタイジング設定、硬い材料、または最高のペレットをお求めの場合は、カスタムブレードが最適です。Maxtor Metalの優れた技術と最新の機械は、あらゆるペレタイジング作業に最適なパートナーです。

ペレタイジングナイフのメンテナンス

日常的なケア

ペレタイジングナイフを良好に機能させるには、定期的なメンテナンスが不可欠です。作業者は毎回の作業後に刃を清掃する必要があります。プラスチックや埃を取り除くことで、刃の詰まりを防ぎ、刃の切れ味を低下させません。作業者は、欠け、ひび割れ、または摩耗の不均一さに注意する必要があります。細かい箇所の清掃には、柔らかいブラシやエアクリーナーを使用できます。

シンプルなチェックリストは、チームが何をすべきかを思い出すのに役立ちます。

- 刃は柔らかい布で拭いてください。

- 錆や腐食がないか確認してください。

- ボルトがしっかり締まっていることを確認してください。

- 必要に応じて可動部分にオイルを補充します。

- すべてのメンテナンスをログブックに記録します。

ヒント: ナイフを頻繁に掃除して点検すると、ナイフの寿命が延び、機械の稼働状態も良くなります。

研磨と交換

研ぐことで刃先を鋭く保つことができます。作業者は、刃が鈍くなりすぎる前に研ぐ必要があります。研磨機は、正しい角度と滑らかな刃先を保つのに役立ちます。研ぎすぎると刃が弱くなる可能性があります。作業者はメーカーの指示に従う必要があります。

研いでも効果がなくなることがあります。その場合は刃の交換が必要です。刃の交換が必要な兆候には以下のようなものがあります。

| 症状 | それが意味するもの |

|---|---|

| ペレットの大きさが不均一 | 刃先が摩耗または欠けている |

| 騒音の増加 | 刃がずれている、または鈍くなっている |

| より多くの粉塵や微粒子 | 刃先が劣化している |

| 頻繁な渋滞 | 刃の切れ味が落ちた |

オペレーターは常に機械に適した部品を使用する必要があります。予備のナイフを用意しておくことで、遅延を防ぐことができます。

ペレット化におけるよくある間違い

材質の不一致

作業員がプラスチックの種類に適した刃を間違えてしまうことがあります。このミスはペレットの見栄えを悪くし、刃の摩耗を早めます。例えば、通常のスチール製のナイフは、粗いプラスチックやガラス繊維が入ったプラスチックを切るとすぐに鈍ってしまいます。高速度鋼や超硬合金製の刃は、硬いプラスチックに適しています。プラスチックの種類に適した刃を使うことで、きれいに切れ、刃の寿命も長くなります。

ヒント: ペレタイジングナイフを選ぶ前に、必ずプラスチックの種類を確認してください。最良の結果を得るには、メーカーの指示に従ってください。

簡単な表は、オペレーターが適切なブレードを選択するのに役立ちます。

| プラスチックタイプ | 推奨ブレード材質 |

|---|---|

| ポリオレフィン(PE、PP) | D2、SKD11 |

| エンジニアリングプラスチック | HSS、超硬チップ |

| 充填/ガラスプラスチック | 粉末1TP1トゥルギー、HSS |

メンテナンスを怠る

ペレタイザーのナイフは適切なメンテナンスを怠ると、長持ちしません。刃が鈍っていたり汚れていると、ペレットが不均一になり、機械に損傷を与える可能性があります。作業者は定期的に刃を清掃、点検、研磨する必要があります。頻繁に点検することで、欠けやひび割れを早期に発見できます。メンテナンスを怠ると、機械が停止し、不良ペレットが発生する可能性があります。

- 毎回の運転後にブレードを清掃してください。

- 損傷や汚れがないか確認してください。

- 必要に応じて刃を研いだり交換したりしてください。

定期的な手入れによりペレット化プロセスが適切に機能し、機械の寿命が長くなります。

機械の適合性を無視する

ペレタイザーに適合しないブレードを使用すると問題が発生します。適合が悪いと、ブレードが揺れたり、切断が不均一になったりする可能性があります。EREMAやGalaなど、ペレタイザーのブランドごとに、ブレードの形状と取り付け穴が異なります。オペレーターは、ブレードを取り付ける前に、ブレードのサイズと適合性を確認する必要があります。

- ブレードのサイズと穴がマシンに適合していることを確認してください。

- ブレードの取り付け方法については、ペレタイザーのマニュアルを参照してください。

- ペレットを作り始める前にフィットをテストしてください。

適切なフィットにより、機械がスムーズに動作し、良質のペレットが生成されます。

これらの間違いを避けるオペレーターは、より良い結果を得ることができ、問題も少なくなります。

ペレタイジングナイフの比較

クイックリファレンステーブル

正しいものを選ぶ ペレット化ナイフ 難しいように思えるかもしれません。オペレーターは、一つを選ぶ前に多くの選択肢を検討することがよくあります。下の表は、一般的なペレタイザーブレードの種類、その材質、そしてそれぞれの特長を簡単にまとめたものです。これにより、ユーザーは作業内容とプラスチックに適したブレードを見つけることができます。

| ブレードタイプ | 最適な素材オプション | 適切なプラスチック | 主な利点 | 典型的なアプリケーション |

|---|---|---|---|---|

| ストランドペレタイザー | D2、SKD11、HSS | PE、PP、ABS、PS | 使い方もメンテナンスも簡単 | リサイクル、複合化 |

| ウォーターリングペレタイザー | HSS、超硬チップ | PE、PP、TPE、EVA | 良好なペレット形状、高速冷却 | マスターバッチ、大量生産 |

| 水中ペレタイザー | SKD11、粉末1TP1トルギー | PA、PET、PBT、粘着性樹脂 | 均一なペレット、高出力 | エンジニアリングプラスチック |

| ダイフェイスペレタイザー | HSS、超硬チップ | PVC、TPR、TPU | 粘着性のある材料を扱う | ソフトPVC、特殊ブレンド |

この表を参考に、どのブレードが適しているかを確認できます。各ブレードタイプは特定のプラスチックに最適で、それぞれ独自の利点があります。

- ストランドペレタイザーナイフは、ほとんどのリサイクル作業に適しています。

- ウォーターリングブレードは、良質のペレットと急速な冷却が必要な場合に最適です。

- 水中ナイフは、硬いプラスチックや特殊なプラスチックに適しています。

- ダイフェイスブレードは、粘着性または熱に弱いプラスチックに最適です。

ヒント: 刃を選ぶ前に、必ず機械のマニュアルを読み、プラスチックの種類を確認してください。適切な刃を選ぶことで、より良いペレットが作れ、機械の寿命も長くなります。

適切なペレタイジングナイフを選ぶことで、機械の性能が向上し、コスト削減にもつながります。強度の高い素材を使用し、刃を鋭利に保ち、定期的なメンテナンスを行うことで、多くの優れた結果が得られます。

- ペレットは同じサイズのまま、見た目も良くなります。

- 機械が停止する頻度が減り、修理にかかるコストも削減されます。

- 特殊な冷間処理により刃の寿命が延びます.

- 刃の形状をプラスチックに合わせると作業が速くなります。

業界の新しいアイデアにより、スマートセンサーと特殊コーティングにより、ブレードの寿命が30%以上延びることが示されています。特別なサポートが必要な場合は、 お問い合わせ 南京 Metal のセールスエンジニアにアドバイスを求めます。

よくある質問

ペレット化ナイフの主な機能は何ですか?

ペレタイジングナイフはプラスチックを小さなペレットに切り分けます。これらのペレットはすべて同じサイズと形状です。メーカーはこれを使って新しいプラスチック製品を製造したり、古いものをリサイクルしたりします。ペレタイジングナイフは、すべてのペレットが均一に見えるようにするのに役立ちます。

オペレーターはペレタイザーブレードをどのくらいの頻度で交換する必要がありますか?

オペレーターはブレードを頻繁に点検する必要があります。ブレードの寿命は、使用するプラスチックの種類と製造量によって異なります。また、ブレードの品質にも左右されます。多くの人は、ブレードが鈍くなったり、騒音がひどくなったりした際に交換します。ペレットが不均一に見える場合は、ブレードの交換時期です。

ペレタイザーナイフに最適な素材は何ですか?

ハイス鋼、SKD11、超硬合金は強度に優れています。長寿命で、摩耗も少ないため、硬質プラスチックや粗い充填材の切削に適しています。粉末冶金鋼は、過酷な作業にさらに適しています。

カスタムペレタイジングナイフは生産結果を改善できますか?

カスタムブレードは特殊な機械やプラスチックに適合します。ペレットの生産量を増やし、遅延を解消するのに役立ちます。ペレットの見た目も良く、均一性も向上します。多くの企業が、難しい作業や新しいプラスチックの加工にカスタムブレードを採用しています。

読者はどこで専門家のアドバイスを得たり、カスタムペレタイザーブレードを注文したりできますか?

読者の皆様は、Nanjing Metalのセールスエンジニアにご相談いただけます。ご質問やカスタムブレードのご注文も承っております。

参照

あなたの機械に最適なペレタイザーナイフを選ぶための包括的なガイド

1件のフィードバック

Someone necessarily help to make significantly

articles I might state. This is the very first time

I frequented your web page and thus far? I amazed with the research you made to make this

particular publish incredible. Great process!