Na produção industrial, cada corte conta. Seja cortando papel, alimentos, plástico ou metal, um fator desempenha um papel crucial no seu sucesso: geometria da lâmina.

A geometria da lâmina — a forma, o ângulo, a espessura e o desenho do fio de uma faca ou lâmina — tem um impacto direto eficiência de corte, qualidade do produto e custos operacionais. No entanto, muitas fábricas ainda ignoram isso. Escolher a geometria correta da lâmina pode aumentar a velocidade de corte, reduzir o desgaste da lâmina e melhorar a precisão de cada corte.

Neste artigo, exploramos como diferentes aspectos da geometria da lâmina afetam o desempenho em todos os setores e oferecemos orientação sobre como escolher ou personalize a faca certa para o seu processo.

1. Principais fatores da geometria da lâmina que afetam o desempenho

No corte industrial, o desempenho da lâmina depende muito da adequação da sua geometria às demandas do material e do processo. A geometria incorreta da lâmina pode causar rasgos, superaquecimento, desgaste prematuro e até mesmo danos ao maquinário. A seguir, exploramos os quatro elementos geométricos mais críticos e como eles impactam diretamente o desempenho de corte, a relação custo-benefício e a qualidade do produto.

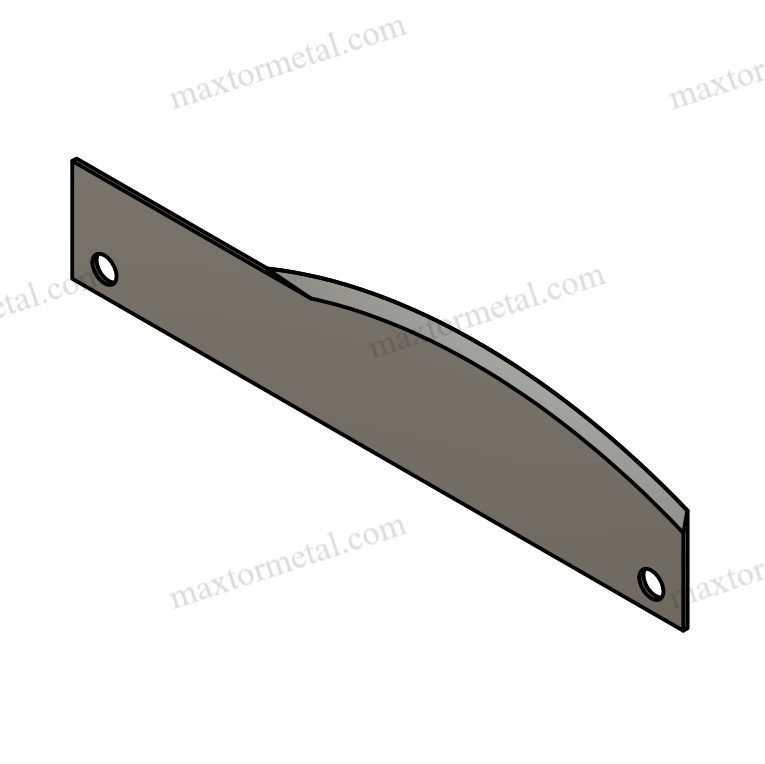

1.1 Ângulo e nitidez da aresta de corte

🔍 Visão geral técnica:

O ângulo de corte (também chamado de ângulo de chanfro) define o quão afiada ou forte uma lâmina é. É medida em graus — quanto menor o ângulo, mais afiado e frágil o fio; quanto maior o ângulo, mais forte e durável ele se torna.

- Bordas de ângulo baixo (10°–20°): extremamente afiado, mas sujeito a lascas

- Bordas de ângulo alto (25°–40°): duráveis, lidam com materiais mais resistentes, mas precisam de mais força

📊 Comparação de desempenho:

| Tipo de borda | Ângulo de chanfro (°) | Formulários | Material da lâmina | Vida útil típica* | Índice de força de corte** |

| Ultra-nítido | 10–15 | Filmes, folhas, tecidos finos | Cerâmica, SS420 | 2–3 dias | Baixo |

| Corte de precisão | 16–25 | Papel, embalagens, alimentos macios | Aço inoxidável | 5–7 dias | Médio |

| Serviço pesado | 26–35 | Borracha, plásticos, chapas de aço | Carboneto de tungstênio | 10–15 dias | Alto |

* Com base na operação industrial diária de 8 horas

** Índice relativo: Baixo = força mínima necessária; Alto = força significativa necessária

🧪 Insights de pesquisa:

- Instituto de Corte Industrial (2021) descobriu que reduzir o ângulo do chanfro em apenas 5 graus nitidez inicial aumentada por 38%, mas diminuiu a retenção da borda em 45%.

- Mundo da Embalagem (2022) relatou um Queda nas taxas de sucata do 22% em linhas de alta velocidade após a troca para lâminas com geometria de chanfro otimizada.

✅ Resumo:

Use lâminas de ângulo baixo para cortes precisos em materiais macios ou finos. Para materiais duros ou abrasivos, aumente o ângulo do fio para prolongar a vida útil da lâmina e reduzir a quebra.

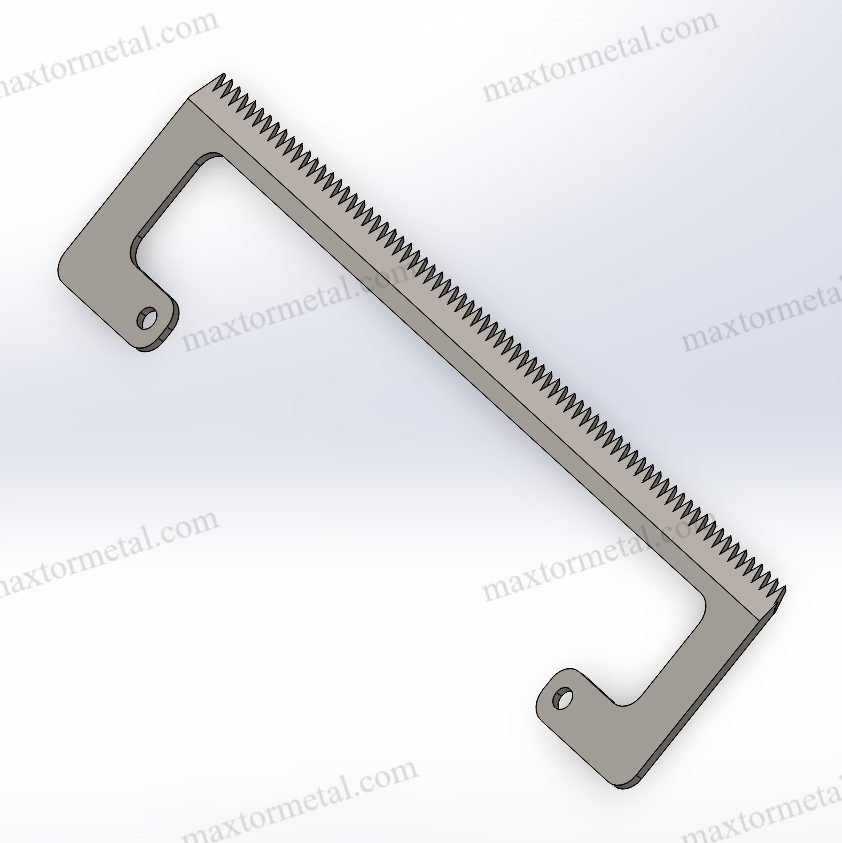

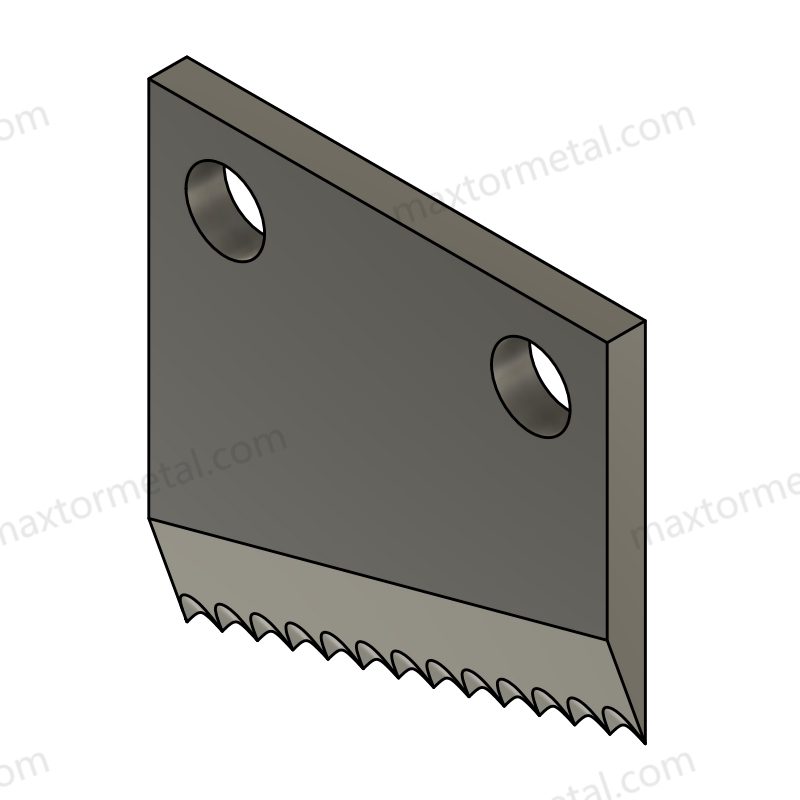

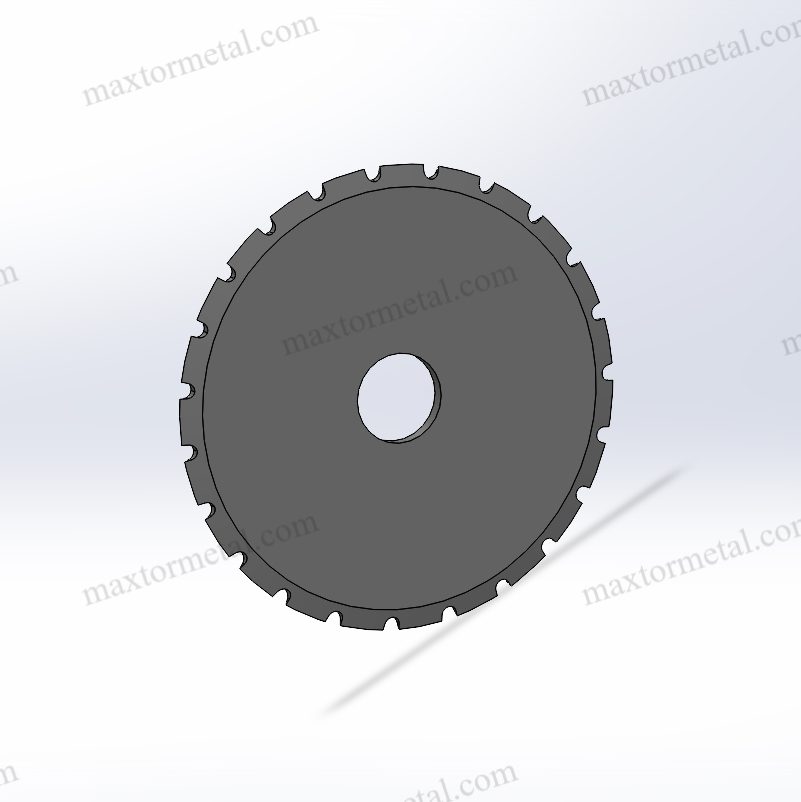

1.2 Geometria e passo do dente

As lâminas serrilhadas dependem de desenhos de dentes, passo (espaçamento), e altura para controlar como eles engatam o material. A geometria influencia a profundidade da mordida, a folga dos cavacos, a vibração e a dissipação de calor.

📐 Parâmetros principais:

- Passo do dente – distância entre as pontas dos dentes

- Perfil do dente – triangular (geral), recortado (alimentos), gancho (borracha), onda (têxtil)

- Esôfago – o vale entre os dentes; gargantas maiores melhoram a remoção de cavacos

| Tipo de tom | Passo (mm) | Ideal para | Principal vantagem |

| Multar | 0,5–1,5 | Pão, espuma, películas macias | Rasgo mínimo |

| Médio | 2–4 | Carne, papel, papelão ondulado | Controle e velocidade equilibrados |

| Grosseiro | 5–8 | Borracha, cabos, compósitos | Melhor dissipação de calor |

🔍 Destaques dos dados:

- A troca de lâminas retas por lâminas serrilhadas de dentes finos no corte de espuma reduziu o rasgo da superfície em 43% (Relatório FoamTech, 2022).

- Em uma instalação de reciclagem, uma lâmina grossa de dentes de gancho cortou tiras de borracha de 10 mm 15% mais rápido e durou 20% mais longo.

⚙️ Dicas de otimização:

Adapte o passo e o perfil à densidade do material e à rotação da máquina. Operações de alta velocidade se beneficiam de designs de dentes finos e estáveis; dentes grossos são adequados para cortes de baixa velocidade e cargas pesadas.

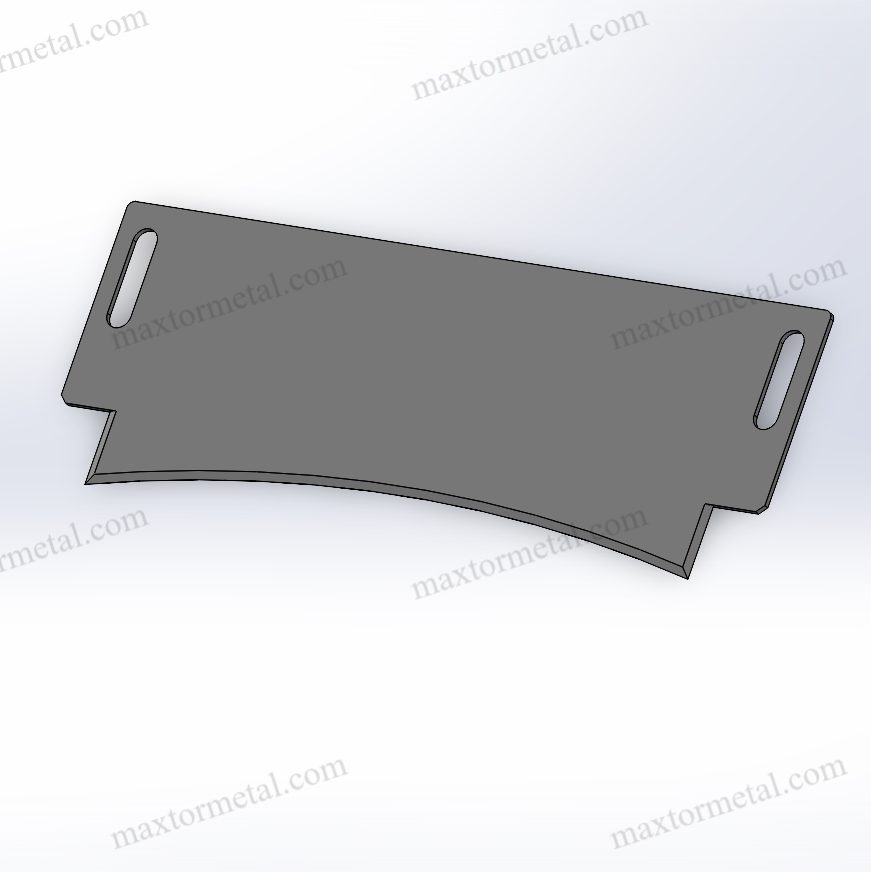

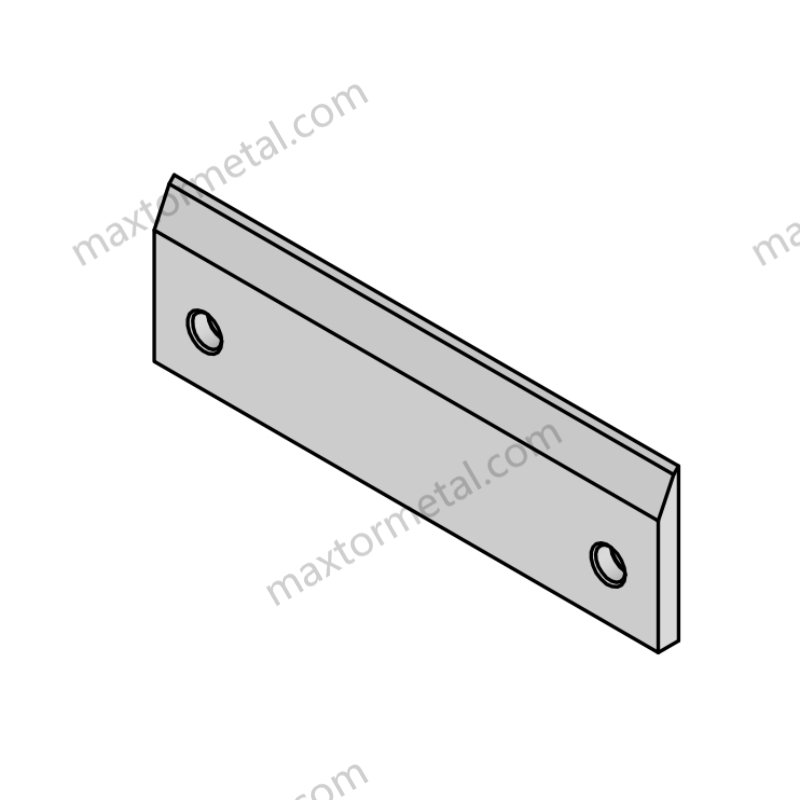

1.3 Espessura e largura da lâmina

Lâmina grossura afeta a rigidez, a resistência à flexão e a eficiência energética. Lâminas mais finas proporcionam cortes mais precisos e limpos, mas são mais propensas à deflexão e à deformação térmica.

📊 Dados do mundo real:

| Espessura da lâmina | Velocidade de corte (m/min) | Tempo de inatividade (por semana) | Resíduos de materiais (%) |

| 0,4 milímetros | 180 | 2 horas | 1.8% |

| 0,6 milímetros | 160 | 1,2 horas | 2.5% |

| 1,0 mm | 140 | 0,8 horas | 3.1% |

(Dados da BladeTech Solutions, 2023 – Aplicação de embalagens)

🧠 Principais conclusões:

- Lâminas finas são ideais para filmes e etiquetas

- A espessura média funciona melhor para papel e tecidos

- Lâminas grossas são adequadas para reciclagem, plásticos e borracha

1.4 Compatibilidade de material e geometria da lâmina

Uma lâmina composição do material determina quais geometrias são práticas e por quanto tempo a lâmina funcionará efetivamente sob estresse.

🧪 Comparação de materiais:

| Material da lâmina | Dureza (HRC) | Casos de uso ideais | Considerações geométricas |

| Aço inoxidável | 55–60 | Alimentos, médicos, serviços leves | Chanfros médios, resistentes à corrosão |

| Aço de alta velocidade | 60–64 | Papel, madeira, plásticos | Suporta bordas finas ou grossas |

| Carboneto de tungstênio | 75–85 | Metal, borracha, compósitos | Melhor para bordas grossas e resistentes |

| Cerâmica | 80–90 | Folhas, microfilmes, óptica | Bordas ultrafinas, frágeis |

⚠️ Riscos de desalinhamento:

O uso de geometria ultrafina com materiais frágeis como a cerâmica geralmente resulta em quebra de ponta em poucas centenas de cortes. Sempre alinhe a geometria com os limites físicos da lâmina.

2. Geometria da lâmina e precisão de corte

Alta precisão de corte é crucial em aplicações como dispositivos médicos, eletrônicos e têxteis. Ela reduz o desperdício, melhora a qualidade do produto final e garante a conformidade com as normas de segurança.

2.1 Consistência da geometria = Precisão do corte

A precisão depende de mais do que a nitidez da lâmina. Requer geometria consistência, resistência à vibração, e controle térmico.

🌡️ Distorção térmica:

O acúmulo de calor causa deformação da lâmina. Revista MetCut (2021) relataram que as lâminas operando acima 120°C produziu desvio dimensional de até ±0,3 mm ao cortar filme de polietileno.

⚙️ Interrupções de tolerância:

| Edição de Geometria | Problema resultante |

| Ângulo de chanfro irregular | Cortes assimétricos, rebarbas |

| Espessura inconsistente | Sobre/subcorte, bloqueio |

| Arestas não paralelas | Desalinhamento, aumento de sucata |

2.2 Acabamento de superfície e qualidade de borda

A geometria adequada da lâmina resulta em cortes suaves e sem rebarbas, minimizando ou eliminando a necessidade de pós-processamento. Geometria ruim pode deixar:

- Bordas irregulares de filme ou etiqueta

- Superfícies plásticas queimadas

- Tecidos desfiados ou felpudos

📊 Resultados da inscrição:

- Uma linha de embalagem reduziu o tempo de polimento pós-corte em 17% após adotar lâminas de aço inoxidável com fio afiado.

- Uma fábrica têxtil que utiliza lâminas de polimento fino reduziu a perda de fibras em 29%, melhorando a qualidade do produto e a uniformidade da tinta.

2.3 Referências de tolerância da indústria

| Indústria | Tolerância de corte necessária | Geometria de lâmina recomendada |

| Papel/Etiquetas | ±0,2 mm | Fino, reto, bisel baixo |

| Corte Têxtil | ±0,5 mm | Borda fina, bisel polido |

| Folhas de plástico | ±0,3 mm | Lâminas revestidas, bisel médio |

| Folha Metal | ±0,1 mm | Rígido, carboneto, ângulo de chanfro alto |

🧰 Melhores práticas:

- Usar Lâminas retificadas por CNC para garantir tolerâncias geométricas rigorosas

- Combine a geometria adequada da lâmina com alimentação estável da máquina

- Inspecione a simetria da lâmina a cada 8–12 horas em linhas de precisão

3. Aplicações reais da geometria da lâmina

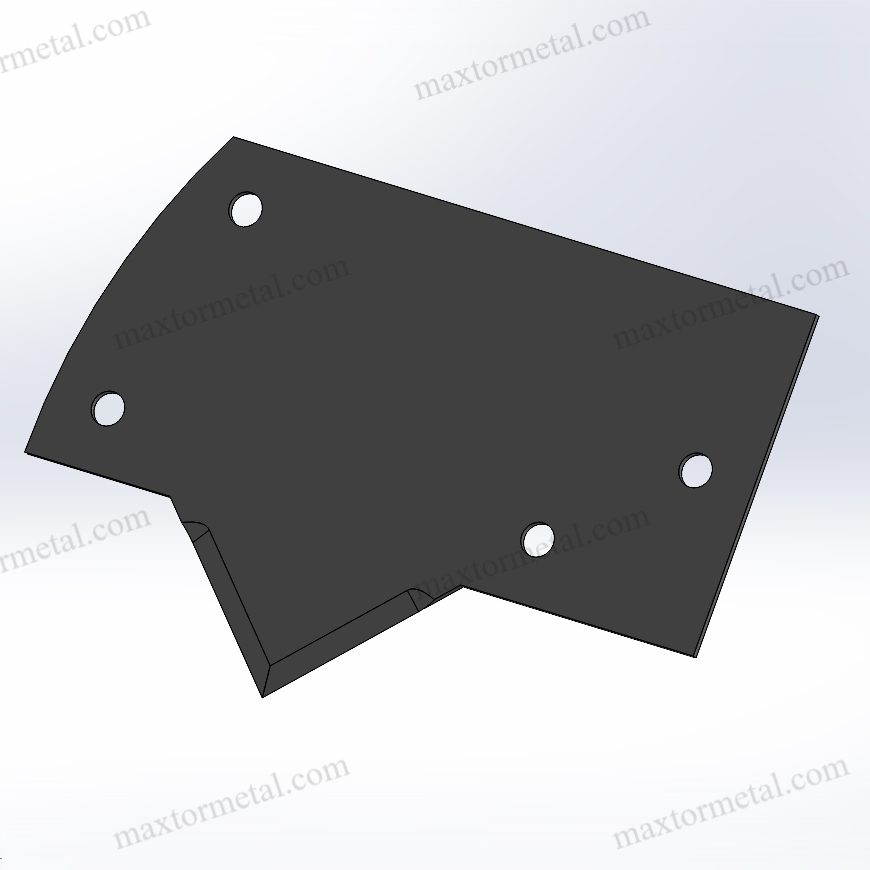

Diferentes indústrias impõem diferentes exigências às lâminas e facas. A geometria deve corresponder não apenas ao material, mas também à requisitos de uso final — incluindo higiene, velocidade, precisão e durabilidade. Vamos analisar como a geometria da lâmina é personalizada para cada setor, com base em dados de aplicação reais e resultados comprovados.

A. Indústria Alimentícia: Higiene, Precisão e Rendimento

⚙️ Desafios:

- Evitar a deformação do material (por exemplo, esmagar pão ou carne)

- Reduzindo a contaminação cruzada

- Manter cortes limpos e uniformes para consistência visual e de embalagem

🔧 Recomendações de geometria:

- Lâminas serrilhadas (passo de 2 a 4 mm) para alimentos crocantes ou fibrosos, como pão ou carne

- Facas polidas de lâmina reta para itens macios como vegetais e frutas

- Ângulos de chanfro baixos (10–15°) para compressão mínima

📊 Dados do setor:

| Produto | Geometria da lâmina | Benefício alcançado |

| Pão de sanduíche | Serrilhada, passo de 3 mm, SS420 | Rasgo reduzido, fatias uniformes 99% |

| Peito de frango | Régua, bisel de 12° | Forma mantida, rendimento mais rápido |

| Alface | Lâmina fina e reta, revestimento DLC | Vida útil melhorada em 8–10% |

(Fonte: Food Processing Journal, 2021)

💡 Insight principal:

O uso de aço inoxidável próprio para alimentos com transições suaves de bisel ajuda a evitar acúmulo de bactérias e mantém os cortes limpos. Até mesmo microimperfeições na geometria das bordas podem ser encontradas. contaminantes do porto e violar padrões de segurança como HACCP e FDA CFR 21.

B. Indústria de Papel e Têxtil: Cortes Limpos Sem Desfiamento

⚙️ Desafios:

- Evitando a retirada da fibra e bordas desfiadas

- Obtendo tolerâncias dimensionais rigorosas

- Gerenciamento da geração de poeira durante cortes de alta velocidade

🔧 Recomendações de geometria:

- Lâminas micro-serrilhadas (passo de 0,5–1 mm) para etiquetas de papel e revestidas

- Desenhos com bordas onduladas ou recortadas para tecidos têxteis

- Chanfros de alta nitidez (15–20°), acabamento ultrapolido para reduzir o arrasto

📊 Ganhos de produção:

| Material | Tipo de geometria | Resultado de desempenho |

| Papel artesanal | Lâmina microserrilhada de 0,5 mm | 26% menos desgaste nas bordas, 15% cortes mais limpos |

| Algodão | Bisel polido, recortado | 18% menos desperdício de tecido |

| Etiquetas térmicas | Casaco DLC com corte fino e ondulado | 21% maior tempo de atividade da máquina |

(Dados da Pesquisa de Referência TextileMach 2022)

🧠 Nota do especialista:

A poeira proveniente do corte do papel pode se acumular nos sensores e rolos. O uso de geometria de borda otimizada reduz a geração de partículas na fonte.

C. Reciclagem e Gestão de Resíduos: Energia e Durabilidade

⚙️ Desafios:

- Corte de materiais mistos ou contaminados

- Resistente a impactos pesados, abrasivos e metais incrustados

- Minimizando o tempo de inatividade e substituições de lâminas

🔧 Recomendações de geometria:

- Lâminas grossas reforçadas com Chanfros de 35–40°

- Geometria serrilhada em forma de gancho para rasgar borracha e carpete

- Construção com ponta de carboneto ou bimetálica

📊 Impacto da manutenção:

| Geometria da lâmina | Tempo médio de atividade por conjunto | Redução de Manutenção |

| Borda plana padrão | 6 horas | – |

| Bisel largo + dente de gancho | 10,5 horas | –42% chamadas de manutenção |

(Fonte: Global Waste Equipment Review, 2023)

🧠 Visão de campo:

Gargantas autolimpantes e vales dentais maiores podem reduzir drasticamente entupimento da lâmina, um problema comum ao cortar materiais pegajosos, como pneus ou fios revestidos de PVC.

D. Indústria de Embalagens: Precisão em Velocidade

⚙️ Desafios:

- Corte de alta velocidade (até 300+ golpes/min)

- Materiais de película fina ou multicamadas propensos a rasgar

- Necessidade de bordas ultralimpas para evitar falhas de vedação

🔧 Recomendações de geometria:

- Lâminas planas e retas com Chanfros retificados de precisão de 20–25°

- Revestimentos de baixo atrito como Estanho ou Teflon para evitar que grude

- Lâminas de perfil fino (≤0,5 mm) para filmes laminados

📊 Estudo de caso – Cliente Nanjing Metal:

| Antes do ajuste | Após a otimização da geometria |

| Trocas de lâmina: 3× por dia | Troca de lâminas: Uma vez a cada 2 dias |

| Bolsas desalinhadas: 7% | Bolsas desalinhadas: <1% |

| Tempo de inatividade da linha: 2 horas/semana | Tempo de inatividade da linha: <30 minutos/semana |

Essa melhoria veio de ajustando a espessura da lâmina e o ângulo do fio, sem alterações no hardware da máquina — apenas com uma geometria de lâmina mais inteligente.

Processamento E. Metal: Estabilidade sob pressão

⚙️ Desafios:

- Alta resistência ao corte

- Risco de lascamento ou superaquecimento da lâmina

- Necessidade de precisão dimensional em substratos rígidos

🔧 Recomendações de geometria:

- Lâminas grossas e rígidas com ângulos de chanfro acentuados (30–40°)

- Carboneto ou HSS materiais (aço rápido) com revestimentos resistentes ao calor

- Projetos reforçados na coluna para evitar flexão

📊 Ganhos de rendimento:

| Material | Geometria Usada | Aumento de eficiência |

| Folhas de alumínio | 1 mm de espessura, borda de carboneto de 35° | 22% mais cortes por turno |

| Aço inoxidável | Lâmina bimetálica, bisel de 30° | A vida útil da lâmina aumentou 3× |

4. Como melhorar a eficiência de corte hoje

Mesmo a melhor geometria de lâmina falhará se as lâminas forem mal utilizadas, mal conservadas ou operadas em condições incorretas. Abaixo estão estratégias comprovadas para maximizar o valor da geometria da sua lâmina investimento.

A. A manutenção de rotina faz a geometria durar

A manutenção regular é essencial para preservar a integridade das lâminas e o desempenho consistente.

🛠️ Melhores práticas de manutenção:

- Lâminas limpas com sistemas solventes ou ultrassônicos após cada turno

- Afiar ou substituir lâminas baseadas na dureza do material e no comprimento da corrida

- Inspecionar ângulos de aresta usando sensores de ampliação ou de perfil automatizados

- Dados de desgaste da lâmina de toras para prever intervalos de substituição ideais

🧪 De acordo com uma pesquisa de 2022 da CutPro Analytics, as plantas que implementaram um plano proativo de manutenção das lâminas reduziram o tempo de inatividade relacionado às lâminas em 38% e economizou em média $5.200/mês.

B. Otimizar as condições de corte

Sua geometria de corte só pode ter um desempenho tão bom quanto o ambiente da sua máquina permitir.

📐 Variáveis Operacionais Críticas:

- Velocidade de corte: Velocidades mais altas exigem bordas mais suaves e de menor resistência

- Pressão de alimentação: O excesso de pressão leva ao desgaste prematuro e à deformação

- Alinhamento de lâminas: O desalinhamento aumenta a carga lateral e o desgaste do chanfro

Use configurações de máquina específicas para cada lâmina. Uma lâmina otimizada para 150 m/min pode ter desempenho inferior a 300 m/min sem o suporte adequado.

C. Escolha a geometria correta da lâmina – Um guia de referência rápida

| Tipo de material | Geometria recomendada | Raciocínio |

| Plástico | Passo amplo, ângulo de bisel alto | Reduz o atrito, evita o derretimento |

| Papel | Micro-serrilhada, perfil fino | Corte limpo, minimiza rasgos |

| Carne/Pão | Serrilhada, inoxidável, ângulo de bisel baixo | Preserva a textura e evita manchas |

| Indústria da Borracha | Lombada reforçada, borda de dente larga | Resiste à abrasão e ao impacto |

| Metal | Carboneto, corpo espesso, bisel acentuado | Suporta resistência, alta longevidade |

Ao alinhar a geometria a tanto as características do material quanto o comportamento da máquina, os fabricantes podem obter ganhos significativos em desempenho de corte, economia de energia e qualidade do produto. Não se trata apenas de ajustes de engenharia — são otimizações de resultados financeiros.

5. Por que a geometria de lâmina personalizada vence

Design personalizado = maior eficiência

Você não obtém apenas melhor desempenho — você obtém menor custo total de propriedade.

📉 Impacto da geometria personalizada nos custos operacionais:

| Métrica | Antes da personalização | Lâmina personalizada Metal de Nanquim | Melhoria |

| Trocas de lâmina por semana | 10 | 3 | –70% |

| Taxa média de sucata de corte | 6.5% | 2.2% | –66% |

| Tempo de inatividade devido ao desgaste da lâmina | 4 horas/semana | 1 hora/semana | –75% |

(Fonte: Relatórios de clientes do Nanjing Metal, 2023)

Estudo de caso: Lâmina personalizada de Nanquim Metal

Um cliente do setor alimentício trocou por uma lâmina serrilhada personalizada da Nanjing Metal. Resultado?

- Velocidade de corte melhorada por 22%

- A vida útil da lâmina foi estendida de 2 semanas para 6 semanas

- Precisão de corte aumentada (variância < 0,5 mm)

Por que Nanquim Metal?

Com mais de 18 anos de experiência, a Nanjing Metal fornece facas industriais de precisão para diversos setores. Nossa equipe oferece:

- Design e prototipagem internos

- Seleção de materiais personalizados

- Short lead times and expert support

6. O Futuro da Geometria da Lâmina

The next wave of industrial cutting is not just sharper — it’s smarter. Advances in materials, simulation, and digital manufacturing are reshaping how blades are designed, tested, and deployed.

Next-Gen Materials and Coatings

New surface technologies are extending blade lifespan while improving cut quality.

| Tipo de revestimento | Benefício principal | Formulários |

| TiN (nitreto de titânio) | Reduces friction, increases surface hardness | Food, packaging, textiles |

| DLC (Carbono semelhante a diamante) | Prevents sticking, dissipates heat | Film, plastic, rubber |

| TiCN (Titanium Carbonitride) | Improves wear resistance in harsh conditions | Metal, composites |

📈 Estudo de caso: A packaging customer using DLC-coated blades saw blade change intervals increase by 53%, com zero adhesive build-up over 4-week trials.

Smart Manufacturing & Simulation-Driven Geometry

Blade development is moving from trial-and-error to data-driven design.

🔍 Key Trends:

- Análise de Elementos Finitos (FEA) helps simulate stress distribution across blade geometry

- CNC prototyping allows rapid testing of micro-adjustments in bevel and pitch

- AI-aided optimization is being applied to match blade designs to historical failure modes

- 3D-printed test blades allow for faster field feedback without full production runs

🧪 Research from the Industrial Blade Innovation Lab (2023) showed that simulation-based geometry adjustments reduced edge stress concentration by 27%, significantly increasing blade lifespan under load.

Toward Predictive Cutting Performance

The future also includes:

- Sensor-embedded blades for wear monitoring

- Blade-as-a-service (BaaS) models where performance data drives automated reordering

- Digital twins of cutting systems for predictive maintenance and blade scheduling

Blades will no longer be just passive tools — they’ll be part of a smart ecosystem that predicts wear, optimizes cutting conditions, and feeds data back into design improvements.

Melhor geometria, melhores cortes

Blade geometry is more than a technical detail — it’s a strategic tool for boosting performance. The right knife geometry can:

- Improve output speed

- Reduce waste

- Extend blade life

- Enhance product quality

Don’t settle for standard blades. Let Nanjing Metal help you design the right blade for your application.

👉 Contact our engineers for a free consultation today.

Fontes e referências

- Manufacturing Technology Insights, “Trends in Industrial Blade Design,” 2022

- BladeTech Solutions: Internal Performance Reports, 2023

- Food Processing Journal, “Optimizing Cutting in High-Speed Lines,” 2021

7 respostas