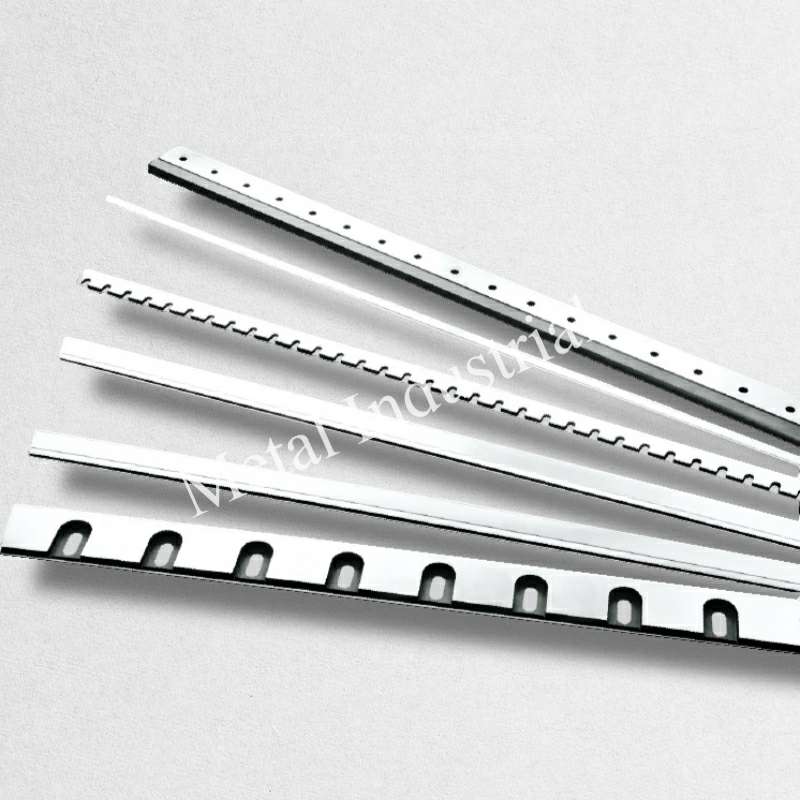

É possível obter cortes sem rebarbas usando lâminas de boa qualidade. Além disso, é necessário configurar a máquina corretamente. A mão de obra qualificada também faz muita diferença. Lâminas de Guilhotina de Precisão As lâminas industriais Metal oferecem ótimos resultados. Elas ajudam você a trabalhar mais rápido e melhor. Lâminas com bordas especiais e materiais resistentes são as mais indicadas. Cuidar das suas lâminas garante cortes precisos. Estudos mostram que a qualidade da lâmina é o fator mais importante. A velocidade de corte e a configuração também influenciam o tamanho da rebarba e os resultados do corte.

- A velocidade de corte é o fator que mais afeta as rebarbas..

- A fresagem descendente produz rebarbas menores devido à direção da força.

- Uma lâmina de corte mais rápida proporciona maior precisão.

Principais conclusões

- Use lâminas de alta qualidade para obter cortes sem rebarbas. Lâminas afiadas ajudam a criar bordas lisas e também permitem cortar mais rápido.

- Configure sua máquina corretamente. Certifique-se de que as peças estejam bem alinhadas. A folga da lâmina é importante para cortes suaves.

- Verifique suas lâminas com frequência e cuide delas. Limpe-as e afie-as para que continuem funcionando bem.

- Escolha a lâmina adequada para o seu material. Cada material requer uma lâmina específica para obter os melhores resultados.

- Controle a velocidade de corte e ajuste-a se necessário. Cortar mais rápido pode resultar em cortes mais precisos, mas também pode gerar mais rebarbas.

- Utilize revestimentos nas lâminas para reduzir o atrito e aumentar a vida útil delas. Os revestimentos também podem melhorar a aparência dos cortes.

- Tenha uma rotina diária de manutenção. Verifique o sistema hidráulico e o estado das lâminas com frequência para evitar problemas.

- Troque as lâminas para trabalhos específicos. Recursos personalizados podem ajudar você a trabalhar melhor e desperdiçar menos.

Obtendo Cortes Zero Rebarba com Lâminas de Guilhotina de Precisão

O que são cortes sem rebarbas?

Cortes sem rebarbas proporcionam uma borda lisa após o corte. Não há pontos ásperos ou excesso de metal saliente. O objetivo é que o material tenha uma aparência agradável e um toque suave. Em metalurgia, especialistas afirmam que o tipo de material é importante. Materiais menos dúcteis, como o vidro.Não crie rebarbas. Você também precisa de lâminas afiadas para evitar a formação de rebarbas. Lâminas cegas criam rebarbas maiores e diminuem a qualidade do seu trabalho. Lâminas de guilhotina de precisão ajudam você a cortar de forma limpa e obter cortes exatos sempre.

Dica: Sempre verifique se a lâmina está afiada antes de começar. Lâminas afiadas ajudam a obter cortes sem rebarbas e tornam o trabalho mais rápido.

Fatores-chave para um corte sem rebarbas

Para obter cortes sem rebarbas com lâminas de guilhotina de precisão, é preciso considerar alguns fatores. Cada um deles contribui para o melhor desempenho da lâmina e proporciona cortes mais suaves. A tabela abaixo destaca os principais aspectos para um desempenho superior e maior agilidade:

| Fator | Descrição |

|---|---|

| Compatibilidade de materiais | Escolha a lâmina adequada para o seu material. Isso evita danos e mantém as bordas lisas. |

| Formato de rebarba | Formatos diferentes exigem lâminas diferentes. Escolha a mais adequada para o seu trabalho. |

| Velocidade de corte e durabilidade | Use lâminas resistentes para maior durabilidade e cortes mais rápidos. Isso ajuda você a trabalhar melhor. |

| Ergonomia e Manuseio | Lâminas leves vibram menos e ajudam a cortar com mais precisão. |

| Qualidade de ponta | Boas lâminas proporcionam um bom fio de corte, dispensando trabalho extra. |

| Redução do estresse mecânico | A lâmina correta exerce menos pressão sobre o material, mantendo-o resistente e limpo. |

| Redução de material de sucata | As lâminas de guilhotina de precisão fazem cortes finos, reduzindo o desperdício de material. |

Você pode ver que usar a lâmina e a configuração corretas proporciona um trabalho melhor e menos desperdício.

Desafios comuns no corte de precisão

Ao usar lâminas de guilhotina de precisão, você pode encontrar alguns problemas. Conhecer esses problemas ajuda a resolvê-los rapidamente e a manter seus cortes suaves.

- Os cortes não ficam precisos quando as lâminas estão cegas ou desalinhadas.

- Rebarbas e trepidações podem ocorrer se a sua máquina não estiver configurada corretamente ou se você manusear o material de forma inadequada.

- As máquinas superaquecem e fazem cortes irregulares ou danificam o equipamento.

- O material se divide antes do corte ser concluído, então você precisa de mais pressão na lâmina ou de uma configuração melhor.

- Problemas no servomotor podem fazer com que sua máquina corte de forma irregular ou pare.

- Lâminas cegas, especialmente em materiais duros, produzem mais rebarbas e cortes menos precisos.

- Se o material for muito grosso para a lâmina, as bordas ficarão ásperas.

- Uma folga incorreta da lâmina gera força desigual e produz mais rebarbas.

Observação: Você pode evitar a maioria dos problemas verificando a lâmina, consertando a máquina e usando a lâmina correta para cada trabalho. Isso garante cortes precisos e um trabalho de alta qualidade.

Lâminas de guilhotina de precisão ajudam a resolver esses problemas. Você obtém cortes melhores, maior qualidade e trabalho mais rápido quando presta atenção a esses detalhes.

A Equação da Rebarba no Corte de Precisão

Formação de rebarbas: deformação plástica versus fratura limpa

Ao usar uma guilhotina, o objetivo é obter um corte limpo. Rebarbas se formam quando o material não se rompe de maneira limpa. Isso ocorre porque a força da lâmina empurra o metal além de seu limite de elasticidade. O metal se dobra e se estica antes de se romper. Esse processo é chamado de deformação plástica. Você verá excesso de metal, ou rebarbas, na borda da peça de trabalho.

Uma fratura limpa é diferente. O material se separa sem muita flexão ou alongamento. Obtém-se uma borda lisa, praticamente sem rebarbas. Para conseguir esse resultado, é preciso controlar o movimento da lâmina através do material.

O processo de corte possui três etapas principais:

- Primeiro, a lâmina pressiona para baixo, fazendo com que a borda se dobre.

- Em seguida, a lâmina penetra e cria uma faixa polida.

- Por fim, o material se desprende e podem se formar rebarbas se o processo não for controlado.

Para evitar rebarbas, é preciso prestar atenção em como a lâmina interage com o material em cada etapa.

Três variáveis críticas

É possível controlar a formação de rebarbas prestando atenção a três variáveis principais. Essas variáveis afetam a forma como o material reage durante o corte.

Folga da lâmina

A folga entre as lâminas refere-se ao espaço entre as lâminas superior e inferior. É fundamental ajustar essa folga corretamente para cada material e espessura. Se a folga for muito grande, o material se deforma excessivamente, formando rebarbas grandes. Se for muito pequena, as lâminas podem se desgastar rapidamente ou até mesmo quebrar.

Ajustar a folga da lâmina é um dos passos mais importantes para cortes precisos. Consulte o manual do fabricante para as configurações corretas. Sempre ajuste a folga da lâmina antes de iniciar um novo trabalho. Isso ajuda a obter os melhores resultados e mantém as lâminas em bom estado.

Afiação da lâmina e raio de curvatura

Lâminas afiadas fazem toda a diferença na qualidade do corte. Uma lâmina cega empurra e arrasta o material, aumentando o tamanho das rebarbas. O raio de curvatura da lâmina, ou seja, o quão arredondada ela é, também é importante. Um raio de curvatura pequeno proporciona um corte mais limpo. Inspecione suas lâminas com frequência e afie-as quando necessário.

O desgaste da ferramenta é uma causa comum de rebarbas. Quando notar mais rebarbas, verifique primeiro o fio da lâmina. Manter as lâminas afiadas ajuda a manter a precisão e reduz a necessidade de acabamento adicional.

Composição do material

Diferentes materiais reagem de maneiras diferentes durante o corte. Metais mais macios podem deformar mais, enquanto metais mais duros podem quebrar com mais facilidade. É preciso conhecer as propriedades do material antes de começar. Alguns materiais exigem uma abertura menor da lâmina, enquanto outros exigem uma maior.

Ajustar a folga da lâmina para cada tipo de material ajuda a controlar a formação de rebarbas. Você também deve considerar a espessura e a dureza do material. Isso permite configurar sua máquina para o melhor corte possível.

Ângulo de cisalhamento e distribuição de força

O ângulo de corte, ou ângulo de inclinação, altera a forma como a força se propaga pelo material. Um ângulo de corte pequeno reduz a força necessária para o corte, mas pode causar mais deformações e rebarbas maiores. Um ângulo de corte maior exige mais força, mas proporciona um corte mais limpo.

O ângulo entre as lâminas também afeta a distribuição da força. Se o ângulo não estiver ajustado corretamente, podem surgir mais rebarbas e bordas irregulares. O ângulo de corte deve ser ajustado de acordo com o material e o tipo de corte desejado.

Dica: Sempre verifique a folga da lâmina, o fio da lâmina e o ângulo de corte antes de começar. Pequenas alterações podem fazer uma grande diferença na qualidade do corte.

Controlar essas variáveis ajuda a obter bordas lisas e sem rebarbas. Você melhora seus resultados ajustando a folga da lâmina, mantendo-a afiada e escolhendo as configurações corretas para cada material. Essa abordagem proporciona a precisão necessária para um trabalho de alta qualidade.

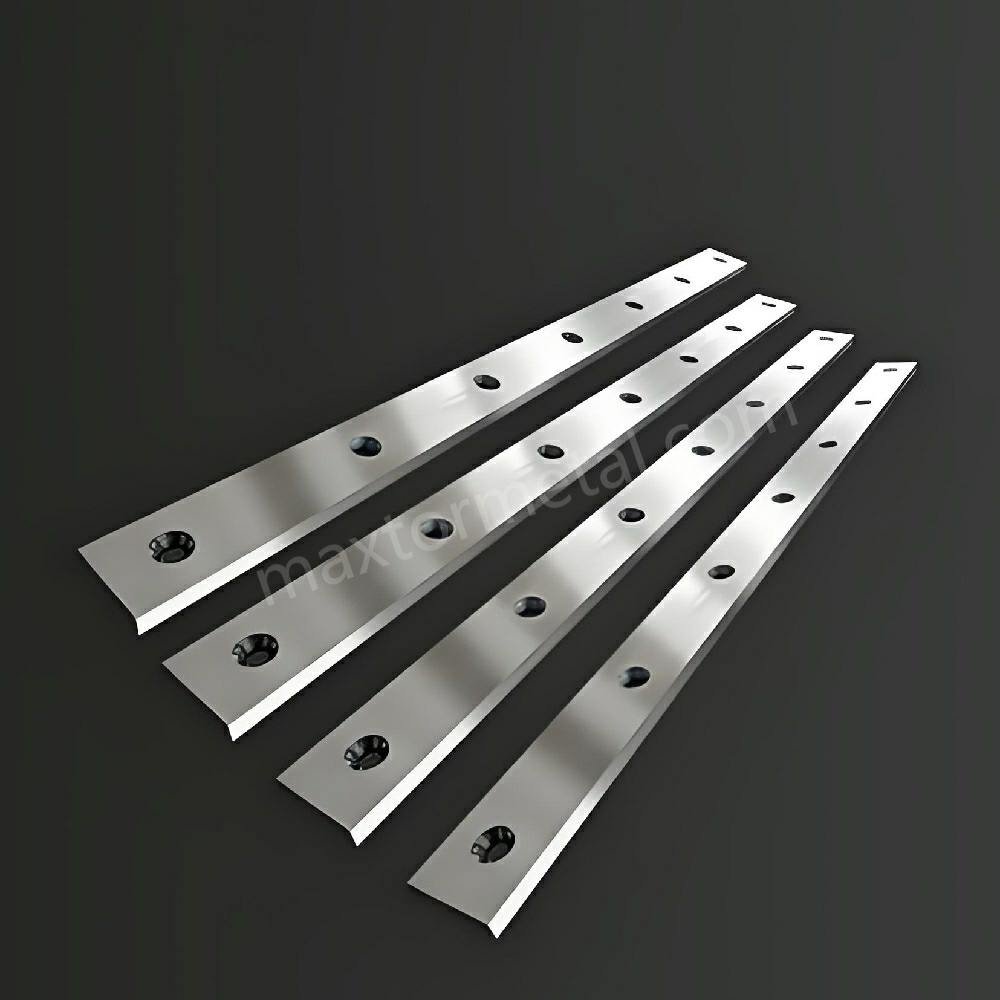

Características e materiais da lâmina para cortes de precisão

Materiais de lâmina de alta qualidade

Escolher o material certo para a lâmina é fundamental para um bom corte. O material escolhido influencia a durabilidade da lâmina, a qualidade do corte e a necessidade de manutenção. Aqui estão três dos melhores materiais usados em lâminas de alta qualidade:

Carboneto de tungstênio

As lâminas de carboneto de tungstênio são muito duras e duráveis. Podem ser usadas em trabalhos pesados e materiais resistentes. Mantêm o fio por muito tempo e não precisam ser afiadas com frequência. O carboneto de tungstênio não é danificado pelo calor nem pela ferrugem, o que permite cortes precisos mesmo em locais de difícil acesso. Essas lâminas têm um custo mais elevado, mas duram mais e oferecem excelente desempenho.

Aços PM com alto teor de vanádio

Os aços PM com alto teor de vanádio são resistentes e não se desgastam facilmente. Você pode usar essas lâminas quando precisar de resistência e longa vida útil. O vanádio presente no aço mantém a lâmina afiada e impede a formação de lascas. Essas lâminas são ótimas para cortes rápidos e funcionam bem em diversas tarefas.

Aço Cr12MoV

As lâminas de aço Cr12MoV são resistentes e fáceis de fabricar. Podem ser usadas para diversas tarefas de corte. Não quebram facilmente porque suportam bem impactos. As lâminas de aço Cr12MoV têm longa durabilidade e baixo custo.

Você pode ver o principais propriedades desses materiais na tabela abaixo:

| Propriedade | Carboneto de tungstênio | Aço (Cr12MoV, PM com alto teor de vanádio) |

|---|---|---|

| Dureza | Extremamente alto (8,5–9 na escala de Mohs) | Inferior (4–8 na escala de Mohs, dependendo do grau) |

| Resistência ao desgaste | Excelente | Bom, mas desgasta-se mais rápido |

| Resistência ao calor | Muito alto | Moderado |

| Resistência à corrosão | Alto | Varia |

| Dureza | Moderado | Alto |

| Usinabilidade | Difícil | Fácil |

| Custo | Mais alto | Mais baixo |

Dica: Escolha o material da lâmina que melhor se adapta à sua tarefa. Lâminas duras duram mais, mas lâminas resistentes suportam melhor os impactos.

Geometria de arestas e ângulos compostos

O formato da aresta da sua lâmina é chamado de geometria da aresta. É importante para um bom corte. Você precisa observar o ângulo e o fio da lâmina. Ângulos compostos ajudam a controlar como a lâmina se move pelo material. Um ângulo mais agudo proporciona cortes mais limpos, mas se desgasta mais rapidamente. Um ângulo maior dura mais, mas pode não cortar tão bem.

Os ângulos compostos ajudam a equilibrar o fio de corte e a vida útil da lâmina. A geometria correta da lâmina pode reduzir as rebarbas. Se você usar o ângulo errado, poderá ter mais rebarbas, bordas ásperas ou rachaduras.

Aqui está uma tabela que mostra Como as rebarbas podem alterar suas peças acabadas:

| Impacto dos rebarbos | Descrição |

|---|---|

| Vida de fadiga | Rebarbas fazem com que suas peças se desgastem mais rapidamente. |

| Tensões residuais | Rebarbas adicionam tensão extra às bordas e podem enfraquecer as peças. |

| Iniciação de rachadura | Rebarbas podem iniciar rachaduras porque são afiadas e irregulares. |

| Risco de corrosão | Rebarbas criam pontos onde a ferrugem pode começar e diminuem a qualidade do corte. |

| Perigo de segurança | Rebarbas criam bordas afiadas que podem ferir pessoas ou danificar ferramentas. |

Nota: Verifique sempre o ângulo da lâmina antes de cortar. O formato correto ajuda a obter cortes suaves, seguros e precisos.

Acabamento superficial, dureza e revestimentos

Uma superfície lisa na lâmina facilita o corte do material. Menos atrito significa cortes mais limpos. A dureza também é importante. Lâminas duras não se desgastam rapidamente e mantêm o fio por mais tempo.

Os revestimentos das lâminas oferecem uma vantagem adicional. Os revestimentos cerâmicos aumentam a vida útil das lâminas em três a cinco vezes. Os revestimentos de carbono tipo diamante (DLC) reduzem o atrito pela metade. Isso significa que você usa menos força e corta melhor. Alguns revestimentos também previnem a ferrugem, o que é útil se você trabalha em locais úmidos.

Aqui está uma tabela que mostra como os revestimentos ajudam suas lâminas:

| Tipo de revestimento | Descrição do benefício | Impacto na vida útil da lâmina |

|---|---|---|

| Revestimento Cerâmico | Aumenta a durabilidade das lâminas de 3 a 5 vezes em comparação com o aço sem revestimento. | Aumento significativo da longevidade |

| Revestimento DLC | Reduz o atrito em até 50%, tornando o corte mais fácil e eficiente. | Desempenho aprimorado |

| Revestimentos Especializados | Impede a ferrugem em áreas úmidas, mantém as lâminas fortes e afiadas. | Fundamental para a durabilidade |

Dica: Use lâminas com o revestimento adequado para o seu trabalho. Você obterá cortes melhores e gastará menos tempo consertando as lâminas.

Você pode obter cortes mais precisos selecionando o material da lâmina, o formato da aresta e o acabamento da superfície adequados. Essas características ajudam a obter cortes melhores, reduzir rebarbas e prolongar a vida útil das lâminas.

Opções de personalização da Metal Industrial

Você obtém cortes melhores quando suas lâminas atendem às suas necessidades. A Metal Industrial permite que você troque as lâminas de guilhotina de precisão de diversas maneiras. Você pode escolher os recursos que melhor se adaptam ao seu trabalho e à sua máquina. Isso ajuda você a cortar mais rápido, desperdiçar menos e trabalhar com segurança.

Segue abaixo uma tabela que mostra algumas das principais maneiras de trocar as lâminas:

| Opção de personalização | Descrição |

|---|---|

| Diâmetro | Você pode escolher o diâmetro adequado para sua máquina. |

| Ângulos de corte | Os ângulos ajustáveis ajudam a obter cortes mais precisos. |

| Dados de eficiência | Custom slitter blades increased efficiency by 18% in a packaging line. |

You can also pick different coatings for your blades. These coatings help your blades last longer and cut better. For example:

- Titanium carbonitride coatings make your blades stronger and harder to wear out.

- Polytetrafluoroethylene coatings stop sticky stuff from building up on your blade.

- Some coatings make less friction, so your blade moves easier through the material.

You can choose the blade edge that works best for your job. Straight edges are good for slicing. Serrated edges help you cut tough materials. The shape, angle, and sharpness of the blade edge all change how well your blade cuts.

Custom blades can help you waste less and cut better. Many companies have less scrap and smoother cuts after using custom blades. You can see more about these choices on the página de lâminas personalizadas.

Tip: When you pick custom precision guillotine shear blades, you get blades that fit your machine and your material. This helps you get the best results every time.

You can talk to Metal Industrial about what you need. They will help you pick the right diameter, angle, coating, and edge shape. Custom blades give you more control and help you do your work better.

Sistema hidráulico compatível com lâminas de corte e materiais.

Selecting the Right Blade for Each Application

You must pick the right blade for your job. Every material needs a blade with special features. The blade should match how hard and tough your material is. Good heat treatment makes blades last longer and work better. Some blade materials are best for certain jobs. T10A Carbon Tool Steel works well for most cutting. H13 Hot Work Die Steel is good for hot and tough jobs.

Here is a table to help you choose a blade:

| Critérios | Descrição |

|---|---|

| Dureza | The blade stays strong and keeps its shape. |

| Dureza | The blade does not break and can take hits. |

| Tratamento térmico | Special heating makes the blade stronger and last longer. |

| Tipos de materiais | Each blade works best for certain jobs and materials. |

You get better cuts when you match the blade to your material. This helps your blade work well and last longer.

Importance of Flatness and Parallelism

Blades need to be flat and line up right. Flatness means the blade surface is smooth. Parallelism means both blades match up perfectly. If blades are not flat or lined up, you get rough edges and burrs. Blades that are worn or not lined up can make wavy edges and mistakes. You want clean cuts, so check blade alignment often.

Tip: Use a straight edge or feeler gauge to check if blades are flat and lined up before you start. This helps you get smooth cuts and strong material.

Flat and lined-up blades help you cut with high accuracy. You get fewer burrs and better finished parts.

Adjusting for Material Thickness and Type

You need to change your blade setup for each material thickness and type. Thin materials need a small blade gap. Thick materials need a bigger gap. You can make your cuts better by changing the blade gap by hand. This helps control force and lowers burrs.

Different materials act in different ways. Soft metals bend more. Hard metals break cleanly. You should know your material before you start. Change the blade gap and angle to fit the material. This helps you get clean cuts and keeps blades safe.

You also need to think about the shearing machine hydraulic system. The hydraulic system controls how hard and fast you cut. You get better cuts when you match the blade setup to the hydraulic system. This helps you cut many materials and thicknesses with good results.

Note: Always check your blade settings and hydraulic system before you start a new job. This helps you get the best cuts and stops problems.

You get better cuts and less waste when you match your blades to the material and hydraulic system. You improve your cutting and save material.

Integrating with Shearing Machine Hydraulic System

When you use precision guillotine shear blades, you must think about the hydraulic system. The hydraulic system controls how hard and fast the blade moves. If your blade matches the machine’s power, you get better cuts and less burr.

The hydraulic system lets you change force and speed. You can set these for different materials and blades. Thick or hard materials need more force. Thin or soft materials need less force. Using the right settings helps your blades last longer and cut better.

Here are some important blade specifications and how they work with the hydraulic system:

| Especificação | Detalhes |

|---|---|

| Blade Length | Pick a blade that fits your machine’s cutting length. Most blades are 1000mm to 6000mm long. |

| Material da lâmina | Use High-Speed Steel (HSS) for exact cuts. Pick carbide blades for tough or rough materials. |

| Espessura da lâmina | Match blade thickness to your machine’s strength. Most blades are 20-50mm thick. |

| Ângulo de corte | Change the angle from 0.5 to 2.5 degrees for each material. This helps you get smooth, burr-free cuts. |

| Stroke Rate | Use a higher stroke rate to work faster. Lower the rate for more control and better cuts. |

Each part of the blade must fit your machine’s power and speed. If your blade is too long or thick, you can break the blade or the machine. If you set the wrong angle, you get rough edges or more burrs.

Tip: Always read your machine’s manual before you put in new precision guillotine shear blades. Make sure the blade size, thickness, and angle match your machine’s needs.

The hydraulic system also lets you control pressure and speed for each cut. Use less pressure for thin materials. Use more pressure for thick or hard materials. This keeps your cuts clean and helps your blades last longer.

When you use the right hydraulic settings with your blades, you get many good things:

- Cleaner and smoother cuts

- Less waste and fewer burrs

- Blades last longer

- Safer work

You can also obtain custom blades tailored for your machine and material. Metal Industrial makes blades in many sizes and materials. They check each blade for quality before sending it to you. This helps you get the best results from your machine.

Note: Matching your blade to your hydraulic system is one of the best ways to get better cuts. Take time to set up your machine and blades before each job.

When you know how your blades and hydraulic system work together, you can get zero-burr cuts and keep your work running well.

Configuração, alinhamento e práticas operacionais para precisão.

Achieving Micro-Clearance Alignment

You need to set up blades with a tiny gap. This gap is called micro-clearance. It helps you get smooth cuts with no burrs. The gap between the blades must be small and even. This makes your cuts more accurate. Always check the blade gap before each job. The right gap depends on the material and its thickness.

A good tool holder keeps blades steady. If the holder is bent, cuts will not be straight. Always install blades so they are flat and the gap is even. Follow your machine’s manual for safety and good results.

You should do regular maintenance. Check the blade gap often and change blades when they wear out. This keeps your cutting quality high. The table below shows the best ways to set up micro-clearance:

| Melhores práticas | Descrição |

|---|---|

| Folga da lâmina | Change the blade gap for each plate thickness and material. |

| Tool Holder Condition | Make sure the holder is not bent or broken. |

| Standard Blade Installation and Adjustment | Put blades in firmly so they are flat and the gap is even. |

| Manutenção regular | Check the gap often and change blades when needed. |

| Follow Operation Manual | Use the manual to stay safe and keep your machine working well. |

Tip: Always use a clearance gauge to check the gap. This helps you set the right micro-clearance for every job.

Step-by-Step Setup for Zero-Burr Results

You can follow steps to get cuts with no burrs. First, check your machine for special features. These features help you set up for better accuracy.

Use mandrels to hold tubes if you cut round parts. Mandrels stop burrs and keep tube ends straight. Before you cut, set up ways to check your work. Decide how you will inspect the cuts. Add your inspection plan to your job request and part details.

Set up a plan to check samples. Use a plan like AQL 1.0 c=0 to get zero defects. Agree on how to measure with your vendor. For small parts, use simple tools like pin gages. Use measuring tools that are checked and set the right limits.

Here is an easy setup process you can use:

- Check your machine for features that help with accuracy.

- Use mandrels to hold tubes and stop burrs.

- Set up ways to check quality before you cut.

- Decide how to inspect and add it to your job request.

- Use a sample plan to check for zero defects.

- Agree on measuring tools with your vendor.

- Use checked measuring tools and set the right limits.

Note: You get better cuts when you plan your setup and inspection before you start. This helps you find problems early and keep your cuts clean.

Troubleshooting Alignment and Cutting Issues

You might have problems with alignment and cutting. You need to fix these problems quickly. Check blade alignment often. If blades are not lined up, cuts will not be straight. Change the blade gap for each sheet thickness. This helps you avoid rough edges and burrs.

Check the blade often. If it is dull or broken, sharpen it with special tools. Replace blades that are too worn to fix. Use a clearance gauge to check and set the gap. Make sure the blade is tight and bolts are secure. Use tools to check that both blades are straight and the gap is even.

The table below shows ways to fix common problems:

| Troubleshooting Method | Descrição |

|---|---|

| Verifique o alinhamento | Check and fix blade alignment often for good cuts. |

| Adjust Blade Clearance | Change the gap for each sheet thickness. |

| Inspect Blade Condition | Check if the blade is sharp and not broken. |

| Sharpen the Blade | Use special tools to make the blade sharp again. |

| Replace the Blade | Change blades that are too worn to fix. |

| Use a Clearance Gauge | Check and set the gap between blades. |

| Check Blade Installation | Make sure the blade is tight and bolts are secure. |

| Correct Blade Position | Use tools to make sure blades are straight and the gap is even. |

You may have trouble cutting if blades are dull, not lined up, or not oiled. Sharpen or change dull blades, fix alignment, and check for oil. Uneven cuts can happen if blades are not straight, the table is broken, or the material is not even. Fix blade alignment, check the table, and use material that is the same thickness.

Tip: Keep a checklist for fixing problems. This helps you find and fix issues fast, so your cuts stay smooth and accurate.

Operational Tips for Consistent Precision

You can achieve consistent precision with your precision guillotine shear blades by following a few proven tips. These tips help you keep your cuts smooth and your edges burr-free.

- Always use sharp blades. Dull blades create more burrs and make your work harder.

- Watch for burrs as you cut. Burrs can show you when your blade needs sharpening or replacing.

- Choose the right blade for your material. The correct blade type improves cutting quality and reduces waste.

- Keep your work area clean. Dust and debris can affect how your blade moves and how your material sits.

- Check your machine settings before each job. Small changes in speed or pressure can change your results.

Tip: If you see more burrs than usual, stop and check your blade. A sharp blade gives you better results every time.

You can also follow a simple routine to keep your precision guillotine shear blades working at their best:

- Sharpen your blades on a regular schedule. Sharp blades cut cleaner and last longer.

- Adjust your cutting speed and feed rate. Lower speeds can reduce heat and keep your material from warping.

- Set the right cutting angle and depth. Careful adjustments help you avoid rough edges and keep your finish smooth.

- Inspect your blades and machine after each job. Look for signs of wear or damage.

- Record your settings and results. Keeping notes helps you repeat good results and fix problems faster.

Here is a table to help you remember the most important tips:

| Dica | Por que isso importa |

|---|---|

| Use lâminas afiadas | Reduces burrs and improves cut quality |

| Monitor burr formation | Shows when to sharpen or replace blades |

| Adjust operational settings | Controls heat and material deformation |

| Clean work area | Prevents debris from affecting precision |

| Inspect after each job | Catches problems early and extends blade life |

You can get the best results from your precision guillotine shear blades by following these tips every day. Consistent habits lead to smooth, accurate cuts and less wasted material.

Note: Good habits and regular checks help you keep your cutting process precise and reliable.

Considerações sobre manutenção e custos para corte de precisão

Daily Operation and Inspection

You keep your cutting process smooth by following a daily routine. Start each day by cleaning the blades. Wipe off dirt and metal shavings. This stops rust and keeps blades sharp. Look at the blades for chips or dull spots. If you see damage, plan to sharpen or change the blade soon. Check the hydraulic system for leaks or low oil. Make sure all bolts and fasteners are tight. A quick check helps you find problems early and avoid bigger trouble later.

Tip: A clean and checked machine gives you better cuts and keeps your work quality high.

You should also check if the blades line up right. Use a clearance gauge to make sure the gap fits your material. This small step can really help you get more exact cuts.

Blade Maintenance and Longevity

Taking care of your blades makes them last longer and work better. You need to keep blades sharp. Dull blades need more force and can hurt the blade or the material. Clean blades after every use to stop dirt from building up. Sharpen blades often to keep the edge in good shape and make sure each cut is clean.

Here are some best ways to care for your blades:

- Sharpen blades when you see dull or rough edges.

- Clean blades often to stop rust and dirt.

- Change blades with deep chips or cracks.

- Check the hydraulic and machine parts every week.

- Change hydraulic oil and filters every month.

You work faster and stop delays by doing these things. Good blades help you cut better and make your machine last longer.

Cost Efficiency and Replacement Planning

You can save money and keep your work going with smart planning. Make a schedule to change blades based on how much you use them. This helps you stop surprise breakdowns. Some models, like the Total Expected Discounted Cost policy, help you pick the best time to change blades. These models look at both how the blade works and how much it costs to find the best answer.

Here is a table that shows some ways to save money and plan for new blades:

| Estratégia | Detalhes |

|---|---|

| Scheduled Replacement | Change blades at set times to stop sudden problems. |

| Reliability Enhancement | Use data to find the best times for fixing, making your system stronger. |

| Análise de custos | Match costs with what your machine needs for better spending. |

| Practical Applications | Use these ideas in jobs like shipping and factories for better results. |

Note: Doing regular checks and fixes saves money and helps you work better. You get more from your machine when you plan ahead.

By checking your blades often, taking care of them, and planning when to change them, you keep your cutting work sharp and save money. This way, you always get good results.

Estudos de Caso de Aplicação: Corte de Precisão em Diversos Setores

Soft Foils and Plastics

Many jobs use soft foils and plastics. These jobs are in recycling, packaging, and making things. Precision guillotine shear blades help you cut these materials clean and straight. The table below shows how these blades help you:

| Área de aplicação | Principais benefícios | Materials Cut |

|---|---|---|

| Reciclagem | Breaks down compressed bales for easy reprocessing | PET, PE, PVC |

| Embalagem | Delivers clean, uniform cuts and prevents tears or imperfections | Plastic film rolls |

| Industrial Processes | Improves equipment performance and reduces downtime | Dense or multi-layered materials |

You get smooth edges and waste less material with the right blade. In recycling, you can break plastic bales apart fast. In packaging, you stop tears and keep products looking nice. For factory jobs, you help machines last longer and cut thick layers easily.

Tip: Pick the right blade for your material to get the best cuts.

Paper, Board, and Textile Applications

You see these blades used in paper mills, board factories, and textile plants. They help you with slitting, cross-cutting, and die-cutting. You get neat cuts and save material, which saves you money and time.

- You use these blades for fast paper lines.

- You need them for straight cuts in making clothes.

- One blade can cut many kinds of textiles because it is flexible.

- Strong blades last longer, even in busy places.

These blades help you work faster and keep your products looking good. You can trust them to cut a lot without getting dull or making mistakes.

Note: Check your blades often to keep your cuts smooth and your products high quality.

Thin Gauge Stainless Steel and High-Strength Metals

Cutting thin stainless steel or strong metals is hard. You need blades with sharp edges and tough materials. These blades give you smooth cuts and you do not need to do extra work after. The table below shows how these blades help you:

| Recurso | Descrição |

|---|---|

| Sharp Edge Geometry | Gives you smooth shearing and less finishing work |

| High-Grade Materials | Uses premium tool steels like D2, HCHCR, and HSS for better wear resistance and strength |

| Long Blade Life | Special heat treatment and finishing extend blade use and reduce downtime |

| Formulários | Sheet metal shearing, plate cutting, coil processing, scrap shearing, automotive, fabrication |

You get clean edges with no burrs and use less force to cut. Your machine does not get worn out as fast. Many jobs, like car making and heavy work, use these blades for good results and long life. You can use blades with HRC 60–65 for thin sheets and H13 or SKD61 for heat and strength.

- Your machine lasts longer and you change blades less.

- You get good cuts, even when you work for a long time.

Tip: Pick the right blade hardness and material for each metal to keep your cutting fast and easy.

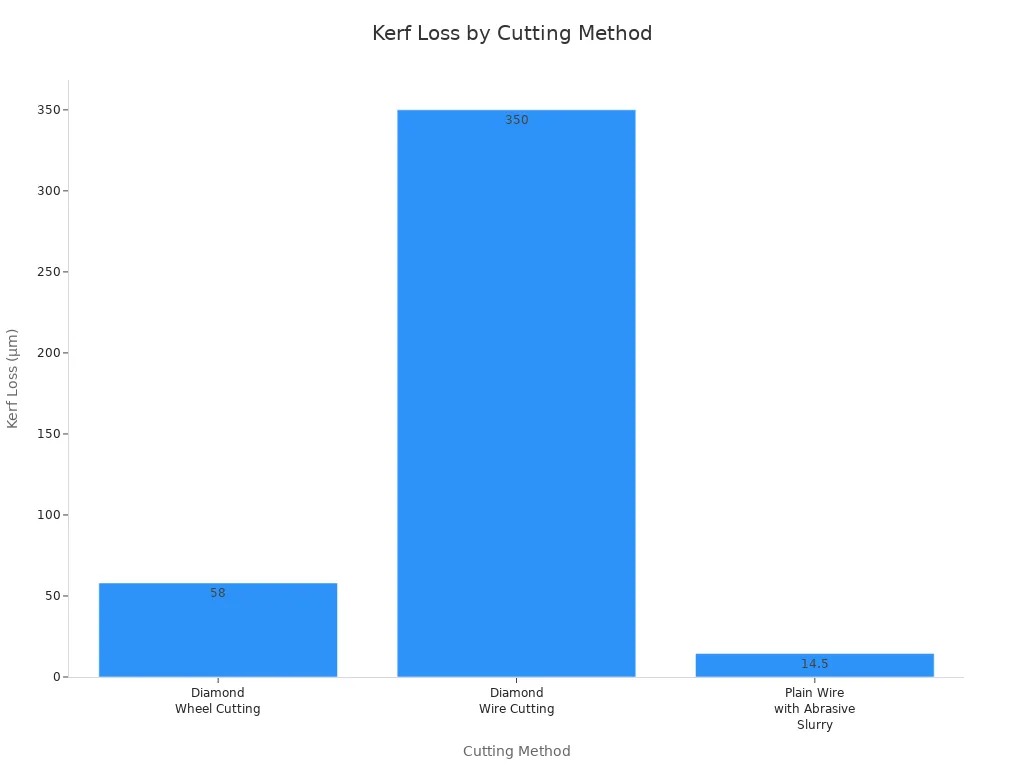

Comparative Analysis and Key Takeaways

Many industries use different ways to cut materials. Each way gives you special results. You should look at kerf loss, edge chipping, and how fast you can cut. Picking the right method helps you get good quality and saves time.

The table below shows three cutting methods and how they compare:

| Método de corte | Kerf Loss (µm) | Edge Chipping | Eficiência de corte |

|---|---|---|---|

| Diamond Wheel Cutting | 58 | Mais alto | Moderado |

| Diamond Wire Cutting | 350 | Mais baixo | Alto |

| Plain Wire with Abrasive Slurry | 10-19 | Mínimo | Alto |

Diamond wheel cutting is not the fastest. It makes more edge chipping and wastes more material. Diamond wire cutting is quick and does not chip edges much. But it loses more material. Plain wire with abrasive slurry is different. It wastes very little material and makes almost no edge chipping. It is also fast, so you finish jobs quickly and save material.

The chart shows plain wire with abrasive slurry keeps kerf loss low. This helps you save material and makes your cutting better. Diamond wire cutting is good for speed, but you lose more material.

Different industries need different cutting ways. Soft foils and plastics need less edge chipping. Paper and textiles need smooth edges and fast cutting. Thin stainless steel and strong metals need a balance of speed and edge quality.

Here are some key things to remember:

- Pick your cutting way based on the material and finish you want.

- If you want less waste and high precision, use plain wire with abrasive slurry.

- For fast work, diamond wire cutting is good but may waste more material.

- Always check the edge after cutting to make sure it looks good.

- Using the right method for your job helps you get better results.

Tip: Check your cutting process often. Small changes in how you cut or set up your machine can help you get better quality and save time and materials.

You can utilize this information to assist you in selecting the best cutting method for your industry.

You can get zero-burr cuts by using simple steps. Pick blades that are high quality. Set up your machine carefully for good cuts. Take care of your equipment so it works well. The table below shows what you should do every day:

| Melhores práticas | Beneficiar |

|---|---|

| Limpeza diária | Helps you make accurate cuts |

| Inspeção da lâmina | Keeps the blade edge sharp |

| Hydraulic System Check | Makes your machine work better |

| Tightening Fasteners | Keeps your work safe |

Watch your cutting process and change settings if needed. If you want strong and custom shear blades, talk to a sales engineer aqui.

Perguntas frequentes

What is a zero-burr cut?

You get a zero-burr cut when the edge of your material is smooth and free from rough spots. This type of cut helps you avoid extra finishing work and keeps your projects looking clean.

How do I choose the right shear blade for my material?

You should match the blade to your material’s hardness and thickness. Check the manufacturer’s guide for the best fit. Using the correct blade improves cutting precision and extends blade life.

Why does blade alignment matter?

Blade alignment keeps your cuts straight and smooth. If your blades are not lined up, you may see rough edges or burrs. Always check alignment before you start cutting.

How often should I inspect my shear blades?

You should inspect your blades before each job. Look for dull edges, chips, or cracks. Regular checks help you maintain quality and prevent unexpected problems during cutting.

What affects the performance of guillotine shear blades?

Blade sharpness, material type, and machine settings all affect performance. Keeping blades sharp and using the right settings helps you get clean, accurate cuts every time.

Posso usar uma lâmina para materiais diferentes?

You can use one blade for several materials, but you may not get the best results. For top quality, use a blade designed for each specific material and thickness.

How do coatings help my shear blades?

Coatings reduce friction and protect against rust. They help your blades last longer and make cutting easier. Some coatings also improve the smoothness of your cuts.

What should I do if I see more burrs than usual?

Stop and check your blade for dullness or damage. Adjust your machine settings if needed. Replacing or sharpening the blade often solves the problem and restores cutting precision.

Veja também

Como selecionar a lâmina de guilhotina certa para suas necessidades

Guia Passo a Passo para Trocar Lâminas de Guilhotina Hidráulica