Круговые Ножи на Заказ Они очень важны в отраслях, где требуется высокая точность и надёжность. Обычные лезвия плохо подходят для работы с прочными материалами, такими как ламинат или композиты. Производители выбирают специальные дисковые ножи из-за их особой формы, прочных материалов и специальных покрытий. Это помогает решить определённые проблемы и обеспечить стабильные результаты. Реальные примеры показывают, что продуманная конструкция и правильный выбор материалов повышают качество резки.

Ключевые выводы

- Изготовленные на заказ дисковые ножи режут лучше и служат дольше. Они изготовлены из специальных материалов, имеют специальную форму и покрытие для сложных работ.

- Правильный выбор размера лезвия, кромки, материала и покрытия помогает экономить материалы. Это также снижает затраты и повышает эффективность работы оборудования.

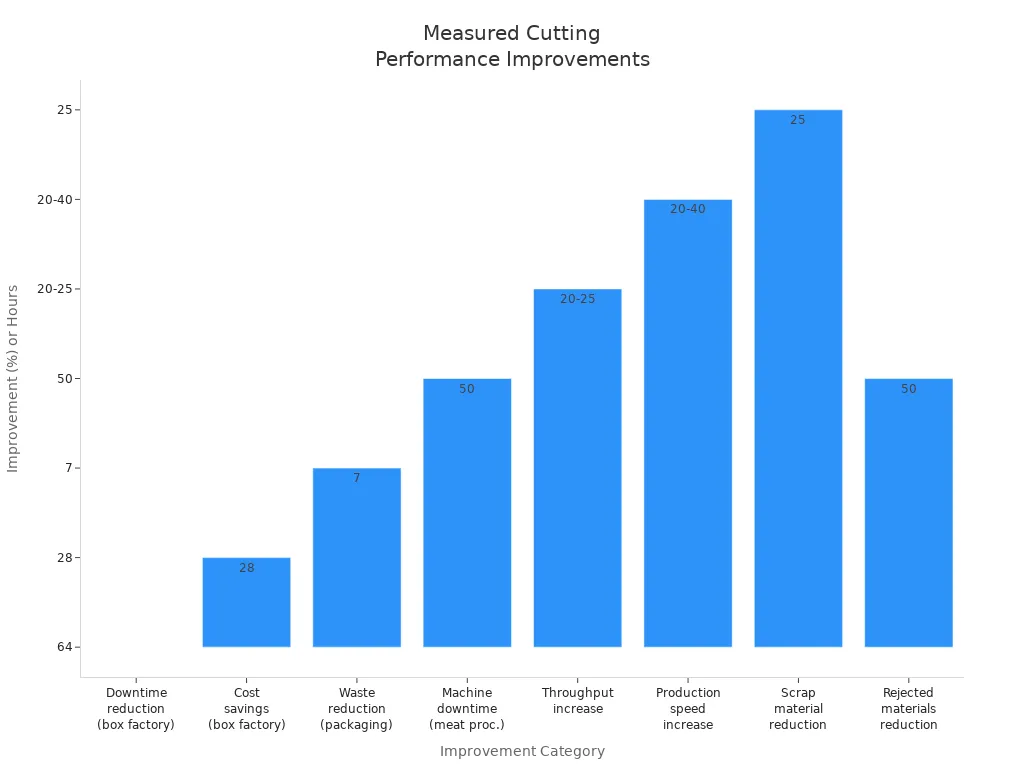

- Реальные примеры показывают, что изготовленные на заказ ножи ускоряют работу. Они сокращают расход материала и реже останавливают оборудование при упаковке, печати и металлообработке.

- Покупателям следует выбирать поставщиков с сертификатами качества. Отлаженная коммуникация и опыт работы с индивидуальными заказами помогут вам получить лучшие лезвия.

- Чёткое обсуждение потребностей в резке и предварительная проверка лезвий помогут избежать ошибок. Это гарантирует, что ножи подойдут и будут работать хорошо.

Обзор пользовательских дисковых ножей

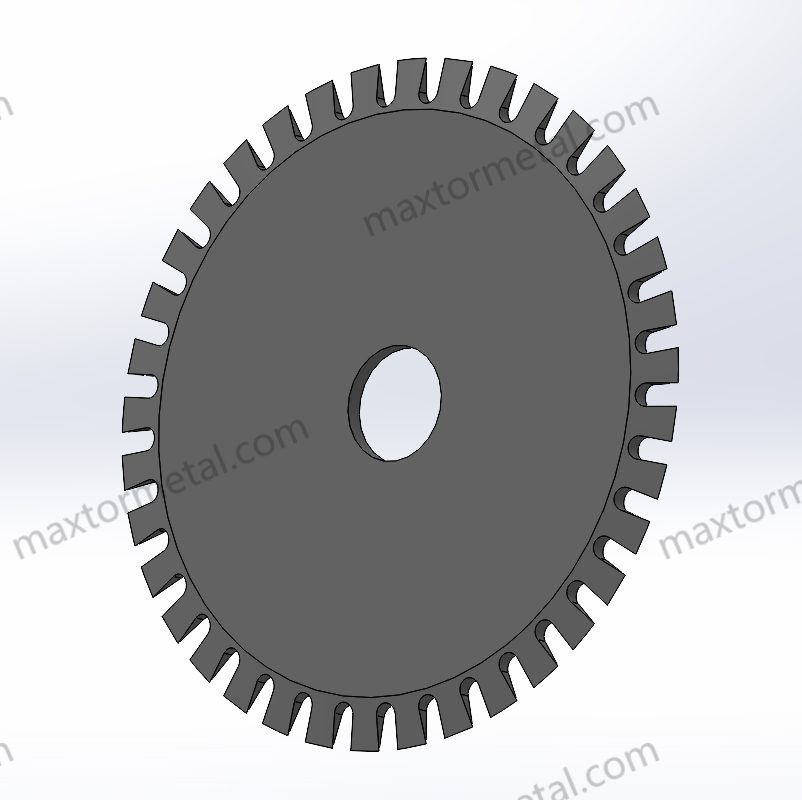

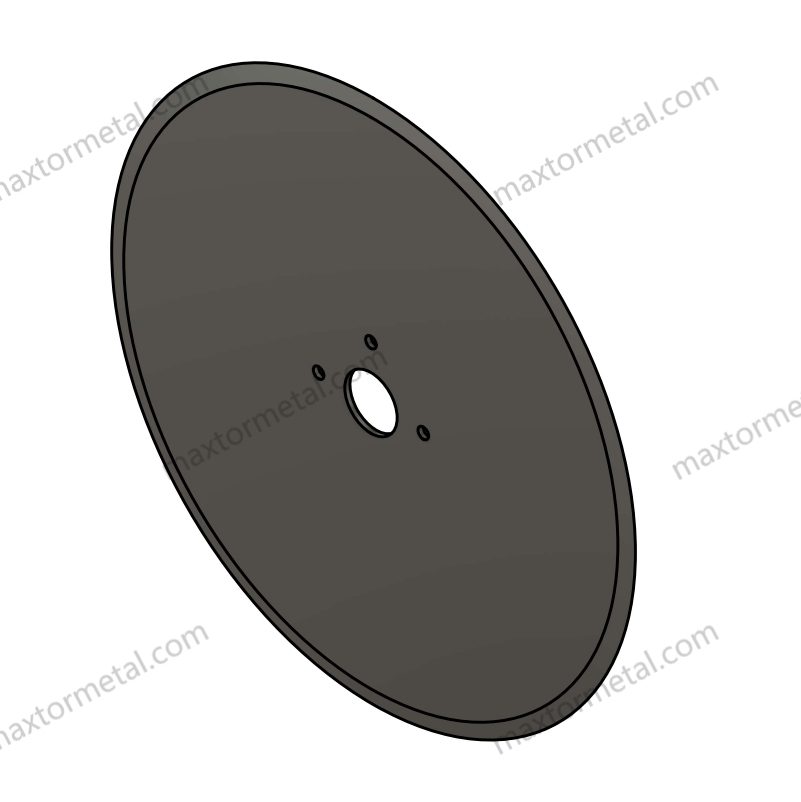

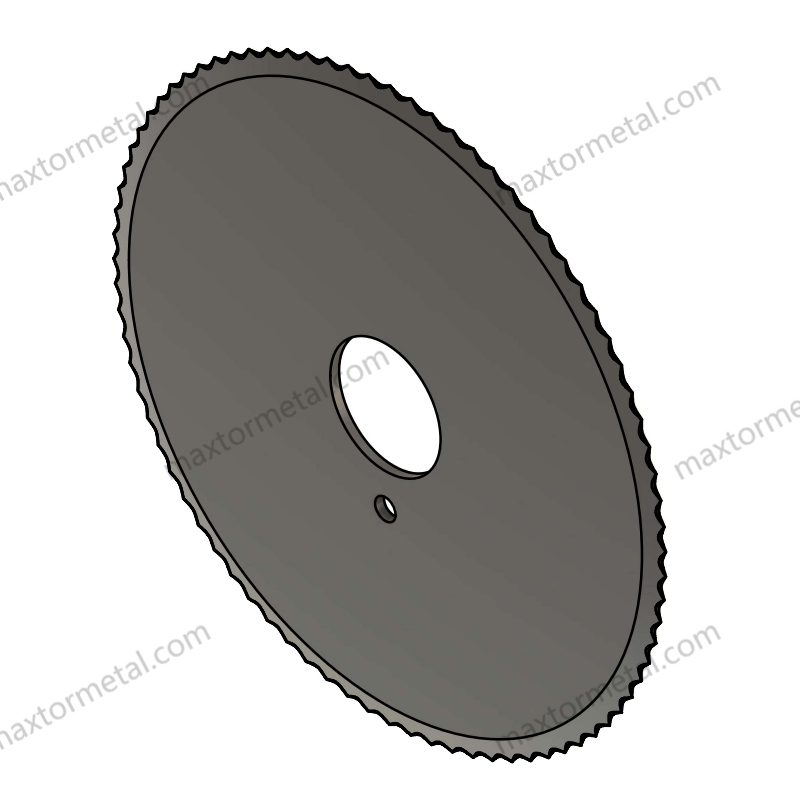

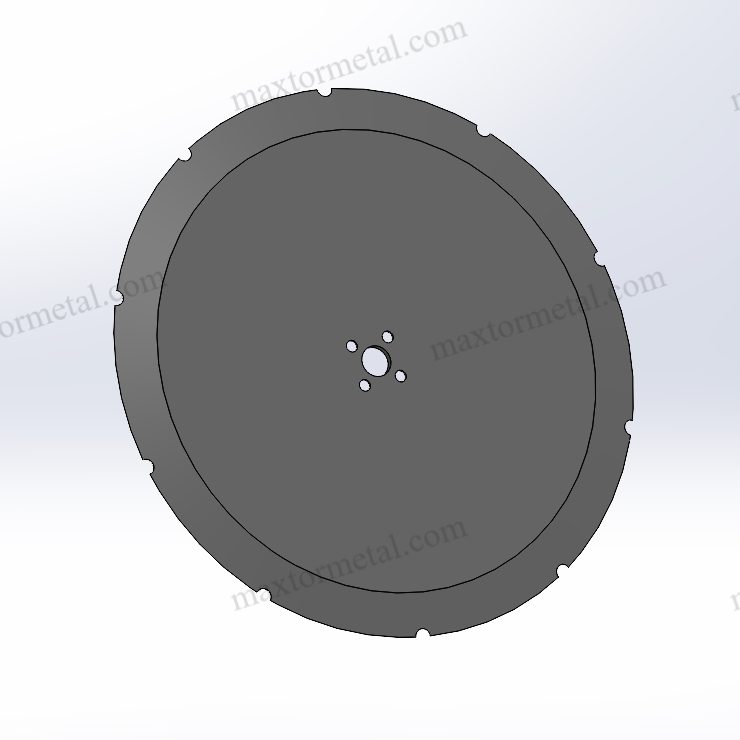

Специальные дисковые ножи очень важны на многих предприятиях. Эти ножи имеют круглую форму и позволяют бережно резать снова и снова. Они выполняют такие работы, как продольная резка, биговка, перфорация и обрезка многих материалов. Эти ножи используются в таких отраслях, как пищевая промышленность, производство пластмасс, шин и резины, текстильная промышленность, упаковочная промышленность и металлообработка.

Стандартные ограничения лезвий

Стандартные промышленные дисковые ножи плохо справляются с твёрдыми или сложными материалами. Например, при резке композитов, ламинатов или многослойных плёнок обычные лезвия быстро тупятся или делают рез неровным. Это означает, что рабочим приходится чаще менять лезвия. Кроме того, ремонт обходится дороже, а отходы увеличиваются. В пищевой промышленности, упаковке и металлообработке эти проблемы могут замедлить работу и ухудшить качество продукции.

Примечание: Многие компании утверждают, что обычные режущие инструменты недостаточно быстры и точны для современных заводов.

Значение настройки

Круговые Ножи на Заказ Это достигается за счёт использования специальных форм, прочных материалов и специальных покрытий. Производители могут выбрать размер, толщину, режущую кромку и покрытие, соответствующие их потребностям. Это означает, что лезвия служат дольше, рез получается чище, а станки реже останавливаются.

- Основные преимущества индивидуальных лезвий:

- Меньше материальных отходов

- Снижение затрат на ремонт

- Лучшее качество продукции

- Машины служат дольше

Компания по производству аккумуляторов увидела 20% сокращает время цикла и производит на 15-25% больше продукции После использования изготовленных на заказ лезвий. Отходы материала сократились с 5% до 2%, что позволило сэкономить $150 000 в год. Лезвия прослужили в три раза дольше, а время ремонта сократилось вдвое.

Реальные истории и примеры в этой статье покажут, как изготовленные на заказ дисковые ножи помогают многим отраслям промышленности добиваться лучших результатов.

Факторы, влияющие на рынок промышленных дисковых ножей

Потребности в замене OEM-продуктов

Многим компаниям нужны новые промышленные дисковые ножи. Они используют их для замены старых или редких оригинальных деталей. Заводским станкам часто требуются специальные лезвия. Такие лезвия нелегко найти в магазинах. Когда станок ломается, рабочие ищут лезвия, изготовленные на заказ. Им нужны лезвия, которые идеально подходят для их станков. Изготовленные на заказ промышленные дисковые ножи помогают решить эту проблему. Они соответствуют размеру и форме старой детали. Кроме того, для их лезвий используется тот же материал. Это обеспечивает бесперебойную работу станков и предотвращает длительные простои.

Примечание: фабрикам всегда нужны новые лезвия, потому что старые изнашиваются. Им нужны хорошие места для покупки промышленных дисковых ножей.

Особые требования к материалам

Промышленные дисковые ножи режут множество различных материалов. Для некоторых работ требуются лезвия для работы с твёрдыми или липкими материалами. Например, резка металла, резины или пищевой упаковки — сложная задача. Для таких работ требуются лезвия из специального материала. Карбид вольфрама Керамические лезвия отлично подходят для этого. Они служат дольше и остаются острыми даже при тяжёлой работе. Многие заводы выбирают карбид вольфрама из-за его прочности. Он не изнашивается быстро. Керамические лезвия тоже хорошо подходят, особенно для чистых и безопасных для пищевых продуктов работ. Правильно подобранный материал лезвия помогает резать быстрее и производить более качественные продукты.

- Основные причины роста спроса:

- Заводы используют более качественные материалы для лезвий, такие как карбид вольфрама и керамические лезвия.

- Им нужны промышленные дисковые ножи, которые служат дольше.

- Упаковочная, металлообрабатывающая и пищевая промышленность растут

- Компании хотят делать вещи лучше и экологичнее

Мнения сообщества

Люди обсуждают в интернете изготовление промышленных дисковых ножей на заказ. Они делятся историями о том, как делают лезвия для фруктовых ножей или используют чертежи для создания новых лезвий. Многие хотят воплотить свои идеи в реальные продукты. Они ищут поставщиков, которые могут использовать специальные материалы для лезвий. Некоторым нужны лезвия из карбида вольфрама или керамики. Люди также говорят о том, как сложно найти подходящего производителя. Рост числа станков и новых технологий означает рост спроса на качественные промышленные дисковые ножи. Всё больше компаний хотят, чтобы лезвия были сделаны специально для них.

Совет: обмен историями в Интернете помогает людям находить лучшие материалы для лезвий и поставщиков промышленных дисковых ножей.

Факторы проектирования индивидуальных лезвий

Лезвия на Заказ Сегодня они очень важны на заводах. Качество их работы зависит от многих факторов. Это геометрия, тип режущей кромки, материал лезвия и его покрытие. Каждый из них влияет на работу лезвия при выполнении различных задач.

Параметры геометрии

Форма лезвия влияет на то, как оно режет. Обратите внимание на пять основных моментов:

- Внешний диаметр (OD): Это показывает размер лезвия. Больший внешний диаметр обеспечивает более глубокий рез и подходит для больших машин. В упаковочной промышленности большой внешний диаметр позволяет резать рулоны толстой плёнки за один раз.

- Внутренний диаметр (ВД): Это облегчает установку лезвия на машину. Правильный диаметр обеспечивает устойчивость лезвия даже при быстрой резке этикеток.

- Толщина: Толстые лезвия подходят для тяжёлых работ, например, резки металлических рулонов. Тонкие лезвия лучше подходят для мягких материалов, таких как фольга или бумага. Тонкие лезвия предотвращают изгиб.

- Угол кромки: Угол делает лезвие острым или прочным. Небольшие углы режут чище, но быстро тупятся. Большие углы служат дольше, даже при работе с грубыми материалами.

- Радиус: Радиус кромки предотвращает напряжение и сколы. Небольшой радиус предотвращает поломку лезвий при работе с пищевыми продуктами. Правильный радиус обеспечивает более качественную резку и более длительный срок службы лезвий.

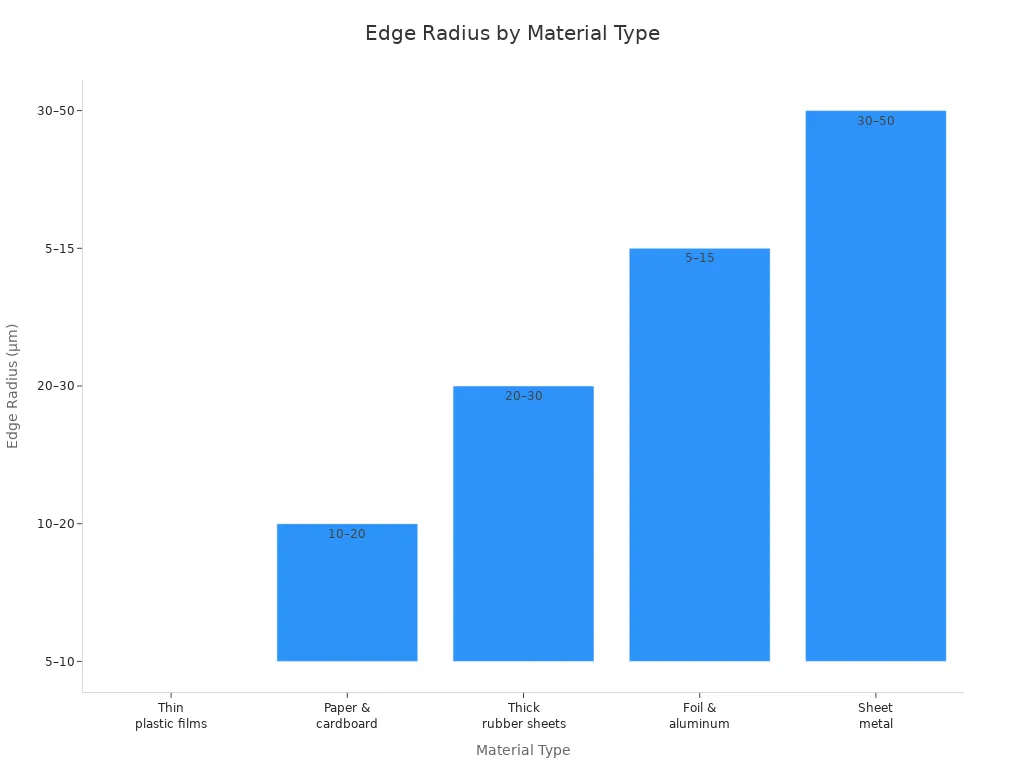

В таблице показано, как радиус кромки влияет на работу с различными материалами:

| Тип материала | Рекомендуемый радиус кромки (мкм) | Влияние на производительность и рассуждение |

|---|---|---|

| Тонкие пластиковые пленки | 5–10 | Радиус закругления кромки предотвращает растяжение и обеспечивает чистый срез. |

| Бумага и картон | 10–20 | Средний радиус уменьшает количество пыли и улучшает гладкость кромок |

| Толстые резиновые листы | 20–30 | Больший радиус предотвращает застревание лезвия и уменьшает трение |

| Фольга и алюминий | 5–15 | Острый или средний радиус позволяет избежать загиба кромок и деформации материала. |

| Листовой металл | 30–50 | Большой радиус увеличивает долговечность и предотвращает сколы лезвия |

Правильный выбор формы лезвий помогает им резать лучше и служить дольше. Производители меняют эти параметры в зависимости от лезвия и выполняемой работы.

Типы кромок

Тип кромки также очень важен для лезвий, изготовленных на заказ. Правильная кромка делает резку быстрее и качественнее. Вот некоторые распространённые типы кромок:

- Одинарный скос: Только одна сторона скошена. Этот край острый и хорошо режет. Подходит для плёнки и фольги.

- Двойной скос: Обе стороны закруглены. Эта кромка острая и прочная. Подходит для многих работ.

- Зубчатый край: Эта кромка волнистая или имеет выступы. Она режет твёрдые материалы, такие как текстиль или резина. Она предотвращает прилипание.

- Перфорированный край: Этот край имеет выемки или отверстия. Он лучше всего подходит для упаковочных плёнок или этикеток, которые должны легко отрываться.

Тип лезвия зависит от лезвия и разрезаемого продукта. Зубчатые края помогают при работе с продуктами питания, предотвращая их сплющивание. Перфорированные края облегчают открывание упаковок.

Выбор материала

Материал лезвия очень важен для индивидуальных лезвий. От выбранного материала зависит срок службы и безопасность лезвия. В таблице ниже представлены некоторые популярные материалы:

| Материал | Твердость и износостойкость | Прочность и ударопрочность | Устойчивость к коррозии | Пригодность дисковых ножей к применению |

|---|---|---|---|---|

| Карбид вольфрама | Чрезвычайно твердый (800-2100 HV), очень износостойкий | Очень хрупкий, легко скалывается, низкая прочность | Содержит кобальт (токсичный), не нержавеющая сталь | Используется в промышленных режущих инструментах с широкими углами заточки; не подходит для ножей, требующих высокой прочности или используемых в пищевой/медицинской промышленности. |

| Быстрорежущая сталь (Т1, М2) | Хорошая твердость и износостойкость | Хорошая прочность и ударопрочность | Не нержавеющая сталь | Подходит для резки металла и плоских ножей в деревообработке. |

| Сталь D2 | Хорошая твердость | Умеренная прочность, склонна к ржавчине | Полунержавеющая, легко ржавеет | Менее популярен для ножей из-за проблем с ржавчиной. |

| Нержавеющая сталь (VG10, N690Co) | Умеренная твердость и износостойкость | Сбалансированная прочность | Хорошая коррозионная стойкость | Предпочтительно для дисковых ножей, обеспечивающих сбалансированную износостойкость и коррозионную стойкость. |

Карбид вольфрама очень твердый и служит долго.. Лучше всего подходит для резки грубых материалов. Быстрорежущая сталь прочная и долговечная, поэтому её используют для резки металла и дерева. Сталь D2 прочная, но ржавеет, поэтому её редко используют в пищевой и медицинской промышленности. Нержавеющая сталь сбалансирована и не ржавеет, поэтому подходит для резки пищевых продуктов и упаковки. Керамические лезвия используются, когда рез должен быть чистым и безопасным.

Производители выбирают материал лезвия в зависимости от типа работы. Карбид вольфрама предназначен для грубой обработки. Нержавеющая сталь — для пищевой безопасности. Быстрорежущая сталь — для металла. Керамика — для чистых помещений и медицинских учреждений.

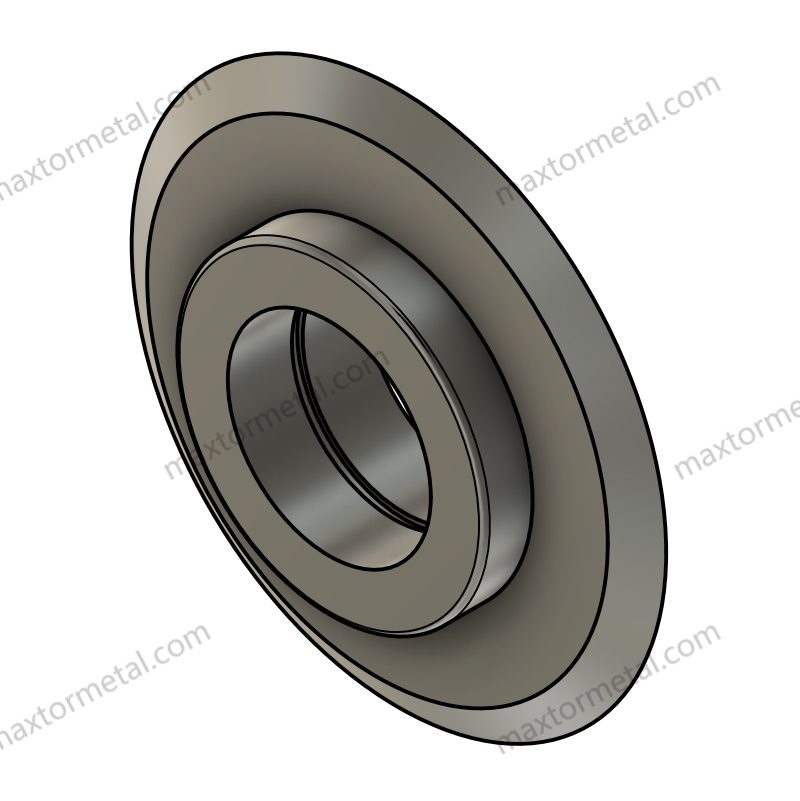

Варианты покрытия

Покрытия для лезвий помогают лезвиям работать лучше и служить дольше. Два распространённых покрытия — это нитрид титана (TiN) и алмазоподобный углерод (DLC).

| Тип покрытия | Ключевые свойства | Типичные применения | Увеличение срока службы лезвий |

|---|---|---|---|

| Нитрид титана (TiN) | Повышает твердость поверхности и износостойкость | Высокоскоростная резка, продольная резка металла | Примерно в 2,5 раза длиннее |

| Алмазоподобный углерод (DLC) | Сверхнизкое трение, предотвращает прилипание материала | Прецизионная резка в аэрокосмической и автомобильной промышленности | Примерно в 3 раза дольше |

TiN делает лезвие твёрже и предотвращает его износ. Подходит для быстрой резки и работ по металлу. DLC делает лезвие скользким и предотвращает прилипание. Идеально подходит для аккуратной резки в самолётах и автомобилях. Оба покрытия могут продлить срок службы лезвий до трёх раз. Они также помогают сэкономить деньги и время.

Покрытия для лезвий дольше сохраняют остроту. Они снижают трение, охлаждают лезвия и сокращают расход материала. Многие производители используют покрытия, чтобы экономить деньги и заботиться об окружающей среде. Благодаря этим покрытиям вам придётся менять лезвия реже.

Совет: правильное покрытие лезвий может продлить срок службы индивидуальных лезвий и помочь заводам работать без остановок.

Процесс настройки

Консультации и требования

Изготовление лезвий на заказ начинается со встречи. Клиенты обсуждают с инженерами по продажам свои потребности. Они сообщают, какой материал и с какой скоростью будут резать лезвие. Они также обсуждают, где будет использоваться лезвие. Это помогает всем понять, какой тип дискового ножа им нужен. Клиенты могут предоставить чертежи САПР, реальные образцы или наброски от руки. Поставщик проверяет их, чтобы убедиться, что лезвие подходит к станку. Они также хотят быть уверены, что лезвие режет правильно.

Совет: Чёткое изложение информации сейчас поможет избежать ошибок в будущем. Подробное описание работы и материала поможет получить более качественные лезвия.

Поставщики позволяют клиентам заказывать различное количество. Некоторые предлагают купить только одно лезвие для пробы. Другие предлагают заказать больше для крупных заказов. Это помогает как малым, так и крупным компаниям получать необходимые лезвия.

Дизайн и прототипирование

Определив необходимые параметры, команда проектировщиков составляет план. Они используют САПР для проектирования формы и кромки лезвия. САПР помогает им увидеть лезвие и быстро внести в него изменения. Конструкторы могут проверить работу лезвия перед его изготовлением. Это помогает избежать ошибок.

Станки с ЧПУ и 3D-принтеры позволяют быстро изготавливать тестовые лезвия. Эти инструменты позволяют инженерам проверить, подходит ли лезвие и насколько оно острое. Если что-то не так, можно исправить чертеж САПР и изготовить новое тестовое лезвие. Это ускоряет процесс и способствует качественной работе готового лезвия.

Хорошая фаза тестирования включает следующие этапы:

- Используйте САПР для поиска и исправления ошибок.

- Изготовьте тестовые лезвия с помощью ЧПУ или 3D-печати.

- Дайте клиенту возможность опробовать лезвие и оставить отзыв.

- При необходимости измените конструкцию после тестирования.

Таким образом, готовое лезвие соответствует пожеланиям заказчика и работает хорошо.

Производство и качество

После утверждения тестового лезвия начинается полномасштабное производство. На заводах используются лазерная резка и шлифовка, чтобы каждое лезвие соответствовало проекту. Контроль качества на этом этапе очень важен.

Многие фабрики следуют строгим правилам качества. Некоторые из них сертифицированы по стандарту ISO 9001:2015. Это свидетельствует о том, что они заботятся о производстве качественной продукции и контролируют каждый этап. Правила охватывают всё: от выбора материалов до последней проверки перед отправкой.

Этапы изготовления лезвий следующие:

- Для изготовления лезвий используйте специальные станки.

- Проверяйте размер и твердость в ходе процесса.

- Перед отправкой осмотрите каждое лезвие вручную.

Примечание: ISO 9001:2015 означает, что каждая партия лезвий проверена на качество и исправна.

Изготовление лезвий на заказ — непростая задача. Термическая обработка должна проводиться при правильной температуре. Если температура слишком высокая или слишком низкая, лезвие может погнуться или сломаться. Поверхностная обработка, такая как закалка или нанесение покрытия, требует тщательной обработки. Это предотвращает появление ржавчины и сохраняет остроту режущей кромки. Правильный размер очень важен, особенно для высокоскоростных машин.

Некоторые распространенные проблемы:

- Поддержание одинаковой температуры во время термообработки.

- Предотвращение ржавчины и потери углерода.

- Убедитесь, что лезвие подходит и работает правильно.

- Всегда сохраняйте лезвие острым и твёрдым.

Поставщики устраняют эти проблемы, используя специальные печи и квалифицированных рабочих. Иногда они отправляют лезвия на термообработку специалистам. Но те всегда проверяют работу, чтобы убедиться, что лезвия изготовлены правильно.

Эффективность резки в реальных условиях применения

Упаковочная промышленность

Резка пищевой пленки

На фабриках, упаковывающих продукты питания, часто разрезают тонкие плёнки. Эти плёнки могут быть липкими или легко рваться. Обычные лезвия для этого не подходят. Специальные дисковые ножи изготавливаются из специального материала, например, карбида вольфрама или быстрорежущей стали. Такие лезвия дольше остаются острыми и режут лучше. Лезвия из карбида вольфрама не изнашиваются быстро даже на высоких скоростях. Лезвия из быстрорежущей стали прочные и острые. Они подходят как для мягких, так и для твёрдых плёнок.

Для прямой резки рабочие выбирают односторонние или тонкие лезвия. Покрытия, такие как TiN или DLC, улучшают скольжение лезвия и предотвращают налипание плёнки. Это облегчает резку и продлевает срок службы лезвий.

Пример кейса: высокоскоростная упаковка закусок

Компания по производству снеков хотела ускорить упаковку снеков. Старые лезвия изнашивались и часто останавливали линию. Они заменили их на специальные лезвия из карбида вольфрама с покрытием TiN. Новые лезвия ускорили резку стали 30%. Замена лезвий сократилась с двух раз в смену до одного раза в три дня. Новые лезвия и покрытие также сократили количество отходов пленки на 40%. Линия работала лучше, а снеки выглядели привлекательнее.

Ключевые факторы эффективности

- Материал лезвия (карбид вольфрама или быстрорежущая сталь) для уменьшения износа

- Тонкие, острые края для чистых срезов

- Покрытия (TiN, DLC) для предотвращения прилипания и увеличения срока службы лезвий

- Стабильная скорость резки и меньше остановок

Примечание: правильный материал и форма лезвия позволяют шить быстрее и экономить отходы.

Печать и этикетки

Резка этикеток с индивидуальной геометрией

Типографиям и производителям этикеток требуется очень аккуратная резка. Они режут бумагу, плёнку и этикетки с покрытием. Специальные дисковые ножи с тонкими прямыми лезвиями и небольшим углом скоса (20–25°) режут чище. Лезвия с микронасечками и шагом 0,5–1 мм предотвращают выдергивание волокон. Тонкие лезвия (0,5 мм и менее) хорошо подходят для плёнок и экономят материал.

Материал лезвия важен. Широко используются карбид вольфрама и быстрорежущая сталь. Карбид вольфрама обеспечивает длительный срок службы при больших объёмах работ. Быстрорежущая сталь острая и прочная, подходит для работ, предполагающих частую смену лезвий.

Пример: перфорированные лезвия для легкооткрывающихся этикеток

Производителю этикеток нужны были этикетки, которые легко отрываются. Они использовали специальные микрозубчатые лезвия из быстрорежущей стали с DLC-покрытием. Новые лезвия предотвращали истирание и обеспечивали более ровный разрыв. Смена лезвий сократилась с трех раз в день до одного раза в два дня.Количество бракованных изделий сократилось с 7% до менее 1%. Время простоя сократилось с двух часов в неделю до менее 30 минут. Эти изменения были достигнуты за счёт уменьшения толщины лезвия и угла кромки, а не за счёт установки новых станков.

Ключевые факторы эффективности

- Материал лезвия (карбид вольфрама, быстрорежущая сталь) для остроты и прочности

- Специальные формы кромок (микрозубчатые, тонкие) для аккуратных срезов

- Покрытия (DLC, TiN) для снижения трения и увеличения срока службы лезвий

- Лучшая резка, меньше отходов и больше машинного времени

Совет: изменение формы и материала лезвия может улучшить качество этикеток и сэкономить деньги.

Обработка Metal

Лезвия D2 для продольной резки рулонов Metal

Установки Metal используют лезвия из стали D2 для резки рулонного металла. Сталь D2 содержит много углерода и хрома. Это делает её твёрдой и долговечной. Молибден и ванадий в стали D2 обеспечивают её прочность для тяжёлых условий эксплуатации. Лезвия из карбида вольфрама также используются для работ, требующих быстрого износа.

Пример из практики: сокращение времени простоя на сталелитейных заводах

В сталелитейном цехе перешли с обычных лезвий на специальные лезвия из стали D2. Новые лезвия дольше оставались острыми и не гнулись. Скорость работы увеличилась благодаря 30%, поскольку лезвия приходилось менять реже. На заводе по переработке Изменения в лезвиях снижены на 67%. Станки работали дольше и лучше резали смешанные металлы. Правильный материал лезвий и их настройка обеспечивали более точный и плавный рез с меньшим количеством отходов.

Ключевые факторы эффективности

- Материал лезвия (сталь D2, карбид вольфрама) для остроты и прочности

- Правильная настройка лезвий и давление для увеличения срока службы лезвий

- Стабильная резка даже при тяжелых работах

- Меньше замен лезвий, меньше остановок и более качественные продукты

Примечание: Лезвия из стали D2 и карбида вольфрама помогают металлургическим заводам резать быстрее, реже останавливаться и экономить деньги.

Таблица применения материалов

В таблице ниже представлены материалы лезвий, покрытия и типы кромок для наиболее распространённых задач. Это помогает предприятиям выбрать оптимальную конфигурацию для своей работы.

| Область применения | Рекомендуемые материалы лезвий | Типичные типы и конфигурации кромок | Основные типы покрытий и их преимущества |

|---|---|---|---|

| Резка пленки | карбид вольфрама, быстрорежущая сталь, закаленная сталь | Тонкий, острый край, односторонний скос | TiN (меньший износ до 45%), TiAlN (выдерживает тепло), DLC (снижает усилие 50%) |

| Резина и пластмассы | карбид вольфрама, быстрорежущая сталь, инструментальная сталь D2 | Двойной скос, тупой край | DLC (препятствует прилипанию, служит дольше), TiAlN (выдерживает тепло), TiN (экономит деньги) |

| Нетканые материалы/Текстиль | Инструментальная сталь D2, быстрорежущая сталь M2, карбид вольфрама, керамика | Острый, чистый край, односторонний скос | TiN, TiCN, TiAlN, DLC (служит дольше, обеспечивает плавный рез) |

| Бумага и фольга | Сталь D2, сталь M2, сталь CPM 10V, твердосплавная вставка | Острый край, одинарный или двойной скос | TiN, DLC (твердый, гладкий) |

| Пищевая промышленность | нержавеющая сталь, керамика | Острый край, односторонний скос | CrN, PTFE/тефлон (предотвращает появление ржавчины, антипригарный) |

| Тип покрытия | Основные преимущества | Количественные улучшения |

|---|---|---|

| Нитрид титана (TiN) | Укрепляет лезвия, снижает трение | До 45% меньше износа |

| Нитрид титана-алюминия (TiAlN) | Выдерживает высокие температуры, предотвращает появление ржавчины | Хорошо работает на высоких скоростях |

| Алмазоподобный углерод (DLC) | Долго держится, не прилипает | Может сократить силу более чем на 50% |

| Нитрид хрома (CrN) | Останавливает ржавчину | Подходит для влажных и химических работ |

| ПТФЭ/Тефлон | Антипригарное покрытие, предотвращает появление ржавчины | 10-20% увеличенный срок службы лезвия |

| Тип кромки | Описание | Лучшее для |

|---|---|---|

| Квадратный край | Плоский и острый | Резка бумаги, пленки |

| Одинарный скос | Одна сторона наклонная, одна сторона плоская | Тонкие вещи, аккуратные разрезы |

| Двойной скос | Обе стороны наклонные | Твёрдые материалы, такие как резина, пена |

| Зубчатый | Зубы, похожие на пилу | Текстиль, нетканые материалы, тяжелая работа |

| Скаллопированный | Закругленные зубья, гладкий срез | Мягкие вещи, еда, пена |

| Наклонный зуб | Наклонные зубья для сложных работ | Толстые или тягучие вещи |

Резюме: Производители режут лучше и экономят деньги, подбирая материал лезвия, тип кромки и покрытие для каждого задания. Например, для продольной резки плёнки лучше всего подходят лезвия из карбида вольфрама или быстрорежущей стали, тонкие лезвия и покрытия TiN или DLC. Резка резины и пластика требует более прочных лезвий и двухсторонней фаски. Нетканые материалы и текстиль хорошо подходят для резки твёрдой стали или керамики с прочными покрытиями. Для резки бумаги и фольги используются инструментальные стали с острыми лезвиями и гладкими покрытиями. Для пищевой промышленности требуются лезвия из нержавеющей стали или керамики с покрытием, предотвращающим коррозию.

Проблемы сообщества и отрасли

Проблемы с поставками

Многие люди в Интернете говорят о том, как трудно найти хорошего поставщики для промышленных дисковых ножей. Им часто требуются лезвия на заказ для специальных станков или материалов. Некоторые хотят перейти от одного чертежа к изготовлению множества лезвий. Сложно найти поставщиков, которые принимают небольшие заказы или выполняют специальные требования. Всё больше людей хотят получать заготовки из карбида вольфрама или керамики на заказ. Но не многие компании могут производить такую продукцию. Пользователи говорят, что им приходится долго ждать и закупать много сразу. У некоторых поставщиков нет подходящего материала для лезвий, например, карбида вольфрама или керамики, который бы соответствовал потребностям пользователей.

Многие компании хотят использовать лезвия из карбида вольфрама или керамики, поскольку они служат дольше и режут лучше, но найти поставщика, который может им помочь, нелегко.

Ограничения производителя

Производители сталкиваются с проблемами при изготовлении промышленных дисковых ножей для специальных задач. Одна из главных проблем заключается в том, что эти ножи режут прямо только под углом 90 градусов. Это затрудняет их использование для работ, требующих других углов. Производители могут менять форму режущей кромки, зубьев или материал лезвия. Но угол реза всегда остаётся неизменным. Это затрудняет использование лезвий из карбида вольфрама и керамики для некоторых задач. На некоторых заводах нет необходимого инструмента или навыков для работы с твёрдыми материалами, такими как карбид вольфрама, или для изготовления керамических лезвий по индивидуальным заказам. Эти проблемы замедляют процесс и мешают пользователям получить желаемое лезвие.

Извлеченные уроки

Пользователи и компании извлекли некоторые уроки из этих проблем:

- Перед отправкой чертежей всегда проверяйте, может ли поставщик изготавливать индивидуальные заказы на лезвия из карбида вольфрама или керамики.

- Узнайте о минимальном заказе, который вы можете сделать, и о том, сколько времени потребуется на изготовление промышленных дисковых ножей.

- Убедитесь, что поставщик умеет работать как с лезвиями из карбида вольфрама, так и с керамическими лезвиями.

- Прежде чем покупать большую партию, попробуйте небольшую партию.

- Дайте четкую информацию о материале и работе по резке.

Совет: Откровенное общение с поставщиками помогает избежать ошибок и экономит время.

Таблица может помочь пользователям запомнить, что следует проверять:

| Что проверить | Почему это важно |

|---|---|

| Варианты материалов поставщика | Не все предлагают лезвия из карбида вольфрама или керамики. |

| Минимальное количество заказа | Некоторые принимают только крупные заказы. |

| Опыт работы с индивидуальными заказами | Снижает риск ошибок |

| Ограничения угла резания | Влияет на пригодность к вашей работе |

Руководство по выбору дисковых ножей на заказ

Контрольный список поставщиков

Выбор правильного поставщика дисковых ножей на заказ крайне важен. Это способствует хорошей работе и долговечности ножей. Покупателям следует искать поставщиков с хорошей сертификацией и большим опытом. Они также должны предоставлять квалифицированную поддержку. Большинство покупателей, примерно 72%, говорят, что сертификация, такая как ISO 9001, очень важна. Хороший поставщик должен предлагать индивидуальные варианты и помощь после покупки, например, заточку и техническую поддержку.

Ключевые вещи, на которые следует обратить внимание:

- Сертификации (ISO 9001 или аналогичные)

- Возможность изготовления ножей на заказ

- Помощь после покупки (заточка, ремонт)

- Хорошие машины и достаточно рабочих

- Четкая и быстрая коммуникация

| Критерии | Описание |

|---|---|

| Стандарты качества | Может соответствовать или превосходить требования к качеству; имеет сертификаты, такие как ISO 9001 |

| Возможности доставки | Отправляет заказы вовремя и может быть гибким |

| Техническая экспертиза | Имеет навыки создания специальных конструкций лезвий |

| Финансовая стабильность | Имеет достаточно денег, чтобы оставаться в бизнесе |

| Коммуникация | Предоставляет четкие обновления и быстро отвечает на вопросы |

Примечание: Регулярно проверяйте квалификацию поставщика, чтобы поддерживать высокое качество.

Советы по соотношению цены и выгоды

Оптимальная цена, качество и сроки поставки требуют тщательного планирования. Покупателям следует выбирать характеристики, наиболее важные для их работы. Лезвия необычной формы, специальные материалы и блестящая отделка стоят дороже и требуют больше времени на изготовление. Но эти дополнительные преимущества могут продлить срок службы лезвия и улучшить его резку.

| Фактор | Влияние на стоимость и ценность | Влияние на время выполнения заказа и качество |

|---|---|---|

| Дизайн | Причудливые формы и особенности стоят дороже | Требуется больше времени на настройку и проверки |

| Материалы | Более качественные стали стоят дороже, но служат дольше | Их поиск может занять больше времени. |

| Заканчивать | Блестящая отделка стоит дополнительно. | Некоторые виды обработки продлевают срок службы лезвий |

| Аксессуары | Специальные держатели или подставки стоят дороже | Может потребоваться больше времени, чтобы сделать |

Совет: покупатели должны выбирать характеристики лезвий, соответствующие их бюджету и графику.

Ошибки, которых следует избегать

Многие покупатели допускают ошибки при заказе дисковых ножей на заказ. Избежание этих ошибок поможет добиться лучших результатов.

- Всегда выбирайте проверенных и опытных поставщиков, чтобы снизить риск.

- Не доверяйте только фотографиям; попросите четкие снимки или проверьте образцы, если это возможно.

- Подумайте о клинке в целом, а не только о стали — важны форма кромки и термообработка.

- Четко сообщите поставщику, как вы будете использовать лезвие и что вам нужно.

Лезвия могут сколоться или сломаться из-за неправильной формы лезвия или стали. Правильный выбор стали, лезвия и термообработки предотвращает эти проблемы. Для влажных или агрессивных сред выбирайте материалы и покрытия, не подверженные ржавчине.

Совет: Четкая речь и предоставление подробностей помогут избежать ошибок и обеспечат правильную работу ножа.

Для эффективной работы дисковых ножей на заказ необходимы продуманная конструкция и правильные материалы. Компании добиваются большего успеха, следуя простым шагам:

- Подумайте о том, что именно вам нужно резать и как работают ваши машины.

- Рассмотрите различные типы лезвий и материалы, подходящие для вашей работы.

- Поговорите с несколькими поставщиками о тестировании и получении помощи.

- Прежде чем выбрать одно из лезвий, опробуйте их в реальной работе.

- Будьте внимательны и не забудьте, подходит ли лезвие к вашей машине, а также не слишком ли жарко или влажно в помещении.

- Используйте онлайн-инструменты, чтобы найти хорошие компании для сотрудничества.

Эксперты и специалисты отрасли дают советы, которые помогут каждому сделать правильный выбор. Для достижения наилучших результатов обратитесь к специалисту или поговорите с другими пользователями этих ножей.

Часто задаваемые вопросы

Каков минимальный объем заказа на изготовление дисковых ножей на заказ?

Большинство поставщиков требуют от вас определённого количества ножей. Обычно это количество составляет от 10 до 100 штук. Некоторые компании позволяют купить только один нож для пробы. Всегда уточняйте минимальный заказ перед началом работы.

Сколько времени занимает изготовление дисковых ножей на заказ?

Обычно изготовление ножей занимает от четырёх до шести недель. Это время включает разработку дизайна, изготовление образцов и проверку качества. Если ваш нож особенный или изготовлен из редких материалов, изготовление может занять больше времени.

Могут ли клиенты предоставить собственные чертежи или образцы для изготовления по индивидуальному заказу?

Да. Большинство компаний принимают файлы CAD, чертежи от руки или реальные образцы. Чёткие чертежи помогут вам быть уверенными в том, что ваши дисковые ножи будут изготовлены именно так, как вы хотите.

Какие материалы доступны для изготовления дисковых ножей на заказ?

Производители предлагают широкий выбор материалов. Среди распространённых материалов — карбид вольфрама, быстрорежущая сталь, инструментальная сталь D2 и нержавеющая сталь. Выбор оптимального материала зависит от того, что именно вы режете и где вы используете нож.

Доступны ли специальные покрытия для дисковых ножей, изготовленных на заказ?

Да. Поставщики могут добавлять покрытия, такие как нитрид титана (TiN) или алмазоподобный углерод (DLC). Эти покрытия продлевают срок службы лезвий, снижают трение и улучшают работу с липкими или шероховатыми материалами.

Смотрите также

Ротационные Ножи для Резки Сдавливанием: Радиус, Угол и Выбор Лезвия для Резки Клея, Резины и Пленки

Промышленные Круговые Ножи: Сравнение Производительности и Материалов

Как Выбрать Лучший Круговой Нож для Ваших Задач Резки

10 Главных Советов, Как Продлить Срок Службы Круглых Бритвенных Лезвий

Как правильно выбрать дисковые лезвия для резки, чтобы они прослужили долго