Индустрия производства шин отличается высокой конкуренцией, предъявляющей высокие требования к точности и долговечности. Ключ к поддержанию высокой производительности и минимизации затрат заключается в использовании правильных инструментов, особенно лезвий и ножей, используемых в процессе производства. Высокопроизводительные промышленные лезвия для производства шин имеют решающее значение для оптимизации эффективности производства и снижения эксплуатационных расходов.

В Нанкин Metal, мы понимаем важность использования высококачественных лезвий, которые могут выдерживать строгие требования производства шин. Имея богатую историю инноваций и мастерства, Nanjing Metal предоставляет передовые решения для производителей шин.

В этом руководстве мы рассмотрим, как правильно выбрать лезвия для производства шин, уделив особое внимание материалам лезвий, сферам их применения и их обслуживанию.

1. Руководство по выбору лезвий для шинной промышленности

Выбор правильных лезвий для производства шин требует понимания нескольких ключевых факторов:

- Тип материала

- Прочность

- Потребности, специфические для конкретного применения

1.1 Выбор материала: углеродистая сталь, нержавеющая сталь и легированная сталь

Различные материалы предлагают различные преимущества в зависимости от поставленной задачи. Ниже приведено сравнение распространенных материалов лезвий, используемых в производстве шин:

| Тип лезвия | Преимущества | Ограничения | Типичные применения |

| Углеродистая сталь | Сохранение остроты кромки, экономичность, высокая твердость | Подвержен ржавчине, низкая коррозионная стойкость | Смешивание резины, резка мягкой резины |

| Нержавеющая сталь | Коррозионностойкий, точный рез, долговечный | Дороже углеродистой стали | Обрезка, отделка, гигиенические применения |

| Легированная сталь | Высокая износостойкость, длительный срок службы, выдерживает высокие нагрузки | Дорого, требует специального обращения | Продольная резка, резка в тяжелых условиях, армированная резина |

| Карбид вольфрама | Чрезвычайно прочный, отлично подходит для точной резки, дольше сохраняет остроту | Высокая начальная стоимость, более хрупкая, чем другие стали | Точная резка, отделка шин |

Ключевой вывод: Если вы режете мягкую резину, углеродистая сталь может быть более экономичной, но для прочности и долговременной работы легированная сталь и нержавеющая сталь часто превосходят. Понимание ваших производственных требований поможет вам в выборе материала.

1.2 Применение лезвий: резка, обрезка, продольная резка и многое другое

Производство шин включает несколько этапов, которые требуют различных типов лезвий. Давайте разберем каждое применение:

- Режущие лезвия: Эти лезвия предназначены для выполнения основной задачи по разрезанию больших листов резины. Обычно для этой цели используются лезвия из углеродистой или легированной стали.

- Лезвия для обрезки: После того, как форма шины сформирована, излишки резины необходимо обрезать. Лезвия из нержавеющей стали часто предпочитают из-за их коррозионной стойкости и чистых режущих свойств.

- Лезвия для резки: Они используются для резки шин до их окончательной ширины. Лезвия из легированной стали являются здесь лучшим выбором из-за их прочности и способности выдерживать резку с высоким напряжением.

Выбор типа лезвия для каждого применения обеспечивает высококачественные результаты и максимальную производительность.

2. Промышленные лезвия в производстве шин

Промышленные лезвия играют важную роль в обеспечении точности, эффективности и сокращении отходов материала на протяжении всего процесса производства шин. От смешивания резины до финишной обработки лезвия гарантируют, что каждый этап производства шин соответствует строгим стандартам качества и долговечности. Вот расширенный и более подробный взгляд на то, как различные лезвия функционируют на этапах производства шин.

2.1 Смешивание резины: режущие лезвия

Применение: На этом этапе смешивание резины включает в себя объединение сырья, такого как резина, сажа, масла и другие добавки. Режущие лезвия используются для нарезки и измельчения сырой резины до управляемых размеров перед смешиванием, что является важным шагом для получения постоянных свойств материала и оптимальной эффективности смешивания.

- Тип лезвия: Лезвия из углеродистой стали (часто предпочтительны)

- Основные характеристики: Лезвия из углеродистой стали острые и сохраняют свою остроту, что гарантирует, что они могут быстро и эффективно резать жесткие резиновые смеси. Они используются из-за своей экономичности, особенно при резке мягких и умеренно твердых резиновых смесей.

- Производительность лезвия: Эффективность резки также зависит от таких факторов, как геометрия лезвия и тип обрабатываемой резины. Например, лезвия с определенными профилями кромок лучше подходят для резки листов резины разной толщины, что может снизить износ лезвий во время работы.

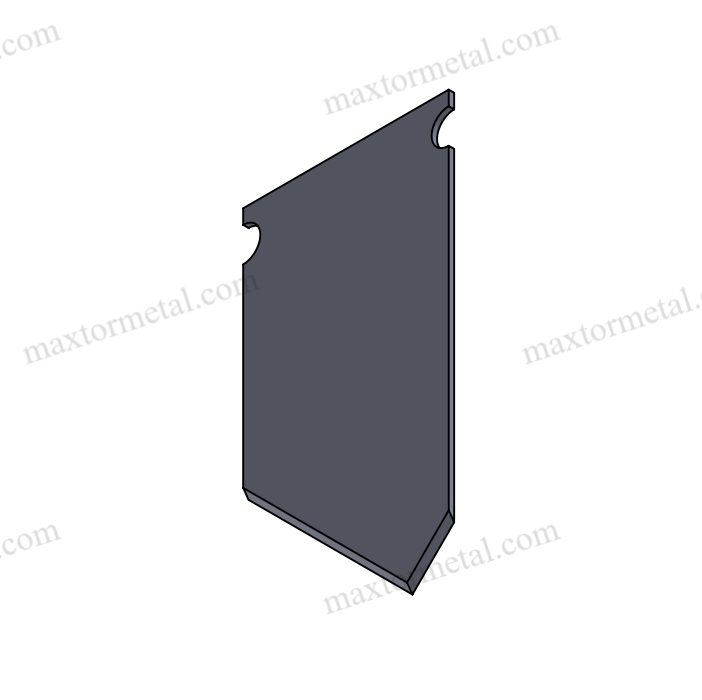

2.2 Формовка шин: лезвия для обрезки

Применение: После того, как шина была отформована, излишки резины необходимо обрезать с шины. Обрезные лезвия используются для удаления любых заусенцев (излишков резины) и обеспечения придания шине точной формы в соответствии с техническими требованиями.

- Тип лезвия: Лезвия из нержавеющей стали (наиболее часто используемые)

- Основные характеристики: Лезвия из нержавеющей стали обладают высокой устойчивостью к коррозии, что делает их идеальными для высокоточных задач, таких как обрезка формованных шин. Эти лезвия могут работать на высоких скоростях, не теряя остроты, обеспечивая чистые разрезы и точное формирование кромок.

- Показатели производительности: Обрезные лезвия из нержавеющей стали также помогают уменьшить дефекты после формования, такие как неравномерная толщина шины. Улучшая точность обрезки, эти лезвия напрямую способствуют сокращению отходов материала и повышению качества шин.

2.3 Разрезка шин: Лезвия для резки

Применение: Прорезные лезвия имеют решающее значение при разделении больших рулонов шин на окончательную ширину и форму. Этот шаг необходим для создания шин с точными размерами и характеристиками, которые соответствуют определенным требованиям к производительности.

- Тип лезвия: Лезвия из легированной стали (предпочтительны для резки)

- Основные характеристики: Лезвия из легированной стали обеспечивают превосходную прочность и устойчивость к нагреву. Их прочность гарантирует, что они могут выдерживать высокое давление и силу, необходимые для резки армированной резины и шин со стальным ремнем, не подвергаясь чрезмерному износу.

- Ключевые соображения: Эффективность режущих лезвий также зависит от геометрии лезвия, такой как угол кромки и толщина лезвия. Оптимизация этих факторов может дополнительно повысить точность резки и скорость резки.

2.4 Отделка шин: прецизионные режущие лезвия

Применение: Этап отделки включает в себя доработку краев шины, особенно вдоль боковин, чтобы обеспечить однородный, гладкий вид. Для обрезки этих краев и удаления излишков резины без повреждения структуры шины используются прецизионные режущие лезвия.

- Тип лезвия: Лезвия из карбида вольфрама (или лезвия из стали с покрытием)

- Основные характеристики: Лезвия из карбида вольфрама чрезвычайно твердые и износостойкие, что делает их идеальными для точной резки на этапе финишной обработки. Эти лезвия сохраняют остроту в течение длительного времени, даже при частом использовании во время высокоскоростных производственных процессов.

- Показатели производительности: Лезвия из карбида вольфрама также улучшают качество кромки, гарантируя, что на шине не останется неровностей или нежелательных заусенцев. Шины с гладкими, однородными боковинами имеют улучшенную эстетическую привлекательность и лучшие характеристики с точки зрения аэродинамики и баланса.

3. Высокопроизводительные промышленные лезвия: преимущества

3.1 Повышение эффективности производства

Высокопроизводительные лезвия разработаны для повышения скорости и точности резки, что напрямую влияет на повышение эффективности производства. Повышение эффективности достигается не только за счет более высоких скоростей резки, но и за счет сокращения времени простоя из-за замены лезвий. Исследование, опубликованное в Международный журнал промышленной инженерии (2021) пришли к выводу, что производители шин, использующие высокопроизводительные лезвия, отметили рост производительности в 20% за счет сокращения простоев и уменьшения количества замен лезвий.

3.2 Более длительный срок службы лезвия

Высококачественные промышленные лезвия могут выдерживать длительное использование без потери остроты или целостности. Например, лезвия из легированной стали, используемые для тяжелых задач резки в производстве шин, могут служить в 2,5 раза дольше, чем их аналоги из углеродистой стали. Международная группа по изучению резины установлено, что замена лезвия на лезвие из высококачественной легированной стали может сократить расходы на замену лезвия на 40% в течение года.

3.3 Сокращение времени простоя

Лезвия, которые рассчитаны на длительный срок службы и требуют меньше замен, сокращают незапланированные простои. Высокопроизводительные лезвия, как правило, дольше сохраняют остроту и обеспечивают стабильные результаты резки, что снижает необходимость в частой регулировке.

- Данные по отрасли: Согласно отчету от Национальная ассоциация производителей резины (2022), производители шин, использующие прочные, высокопроизводительные лезвия, столкнулись с меньшим количеством незапланированных простоев, чем те, кто использовал стандартные лезвия. Повышенная надежность высокопроизводительных лезвий значительно повысила эффективность производственной линии.

3.4 Снижение затрат

Хотя высокопроизводительные лезвия могут иметь более высокую первоначальную стоимость, их более длительный срок службы, улучшенная эффективность резки и более низкие требования к обслуживанию приводят к долгосрочной экономии. Производители, которые инвестируют в высококачественные лезвия, часто видят снижение общей стоимости на единицу произведенной продукции.

- Экономические данные: Исследование анализа производственных затрат (2022) обнаружили, что производители, использующие высокопроизводительные лезвия, могут сэкономить до 18% ежегодно на эксплуатационных расходах благодаря повышению производительности и снижению потребности в замене лезвий.

Инвестиции в высококачественные лезвия не только помогают производителям шин поддерживать постоянный выпуск, но и приводят к значительной экономии с течением времени. Лезвия, которые сохраняют остроту, выдерживают резку с высоким напряжением и требуют минимального обслуживания, имеют решающее значение для достижения устойчивой экономической эффективности в шинной промышленности.

4. Индивидуальные решения для лезвий для производства шин

Не все операции по производству шин одинаковы. В зависимости от вашей производственной среды вам могут потребоваться индивидуальные лезвия, которые соответствуют вашим конкретным потребностям. Nanjing Metal предлагает индивидуальные решения для лезвий, чтобы гарантировать, что ваши лезвия оптимизированы под ваши точные требования.

Изготовление лезвий на заказ подразумевает тесное сотрудничество с заказчиком для проектирования лезвий, которые соответствуют производственной линии, типу материала и объемам производства. Наша команда экспертов проведет вас через каждый этап процесса, от проектирования до производства, гарантируя, что ваши лезвия идеально соответствуют вашим потребностям.

5. Техническое обслуживание и уход за лезвиями

Правильное обслуживание промышленных лезвий имеет решающее значение для обеспечения их долговечности, эффективности и производительности. Правильный уход не только продлевает срок службы лезвий, но и минимизирует время простоя производства и повышает общую экономическую эффективность производственного процесса. Ниже приведены подробные, подкрепленные данными методы оптимизации обслуживания лезвий при производстве шин:

5.1 Регулярная заточка

Заточка лезвий с правильными интервалами гарантирует, что они остаются эффективными и действенными. Со временем лезвия изнашиваются из-за трения и ударов о твердые материалы. Тупые лезвия приводят к более высокому потреблению энергии и менее эффективной резке, что в конечном итоге влияет на весь производственный цикл.

- Частота заточки: Частота заточки зависит от материала лезвия и типа резки, которую оно выполняет. Например, лезвия из углеродистой стали используемые при резке резины могут потребовать заточки каждые 50–100 часов работы, в то время как лезвия из карбида вольфрама, которые более твердые и долговечные, могут прослужить несколько сотен часов, прежде чем потребуется заточка.

- Методы заточки: Для обеспечения целостности геометрии кромки лезвия следует использовать точные заточные станки. Неправильная заточка может привести к неровным краям, что может привести к неправильной резке, что приведет к дефектам качества в процессе производства шин.

5.2 Правильное хранение

Условия хранения играют важную роль в поддержании качества лезвий. Неправильное хранение лезвий, особенно в условиях переменной влажности или экстремальных температур, может привести к ржавчине и коррозии, особенно в лезвия из углеродистой сталиЧтобы избежать этих проблем, необходимо соблюдать надлежащие правила хранения.

- Условия окружающей среды: Храните лезвия в чистом, сухом месте со стабильной температурой 15-25°C (59-77°F). Влажность должна быть ниже 50%, чтобы предотвратить окисление и ржавчину. Если лезвия хранятся в местах с высокой влажностью, их следует регулярно осматривать и покрывать защитными маслами или антикоррозионными покрытиями.

- Системы хранения: Внедрение систем хранения лезвий, таких как специальные стеллажи для инструментов или кейсы с антикоррозионными покрытиями, помогает сохранить целостность кромок лезвий и сводит к минимуму риск физических повреждений во время хранения и транспортировки.

5.3 Плановые проверки

Регулярные проверки являются ключом к выявлению ранних признаков износа, повреждений или других проблем, которые могут поставить под угрозу производительность лезвия. Своевременное обнаружение таких проблем, как тупые края, сколы, трещины или изгибы, может предотвратить внезапные сбои в процессе производства и повысить безопасность.

- Частота проверок: Лезвия следует проверять не реже одного раза в смену, особенно в условиях крупносерийного производства. Для лезвий, используемых в критических процессах, проверки могут потребоваться перед каждой операцией. Цифровые инструменты проверки или камеры могут помочь обнаружить незначительные дефекты и трещины на поверхности лезвия, которые могут быть не видны невооруженным глазом.

- Основные показатели износа лезвий:

- Тупые края: приводит к неэффективной резке, повышенному потреблению энергии и нестабильному качеству продукции.

- Сколы и трещины: Обычно возникают из-за удара или напряжения. Если их не устранить, они могут привести к поломке лезвия.

- Изгиб или деформация: Часто встречается в лезвиях, подвергавшихся воздействию высоких температур или неправильному обращению.

5.4 Устранение распространенных неисправностей лезвий

Лезвия могут выйти из строя из-за нескольких факторов, включая неправильное обслуживание, некачественные материалы или чрезмерный износ. Раннее выявление этих проблем и принятие корректирующих мер может предотвратить дорогостоящие простои и неоптимальное производство.

- Тупые края: Тупые лезвия увеличивают сопротивление резке, что приводит к большему нагреву и преждевременному износу. Регулярная заточка должна выполняться до того, как лезвия станут слишком тупыми для эффективной работы. Лезвия из легированная сталь или карбид вольфрама обычно они дольше сохраняют остроту, но требуют заточки по мере износа.

- Трещины: Трещины часто возникают из-за механического напряжения или неправильной термической обработки. При появлении трещин необходимо немедленно заменить лезвие, так как треснувшее лезвие может расколоться во время работы, что приведет к повреждению или травме.

- Изгиб или деформация: Деформированные лезвия возникают из-за неравномерного нагрева во время производства или чрезмерной рабочей нагрузки. Изгиб может повлиять на способность лезвия сохранять точность резки и привести к неровным разрезам. Регулярные проверки на эти проблемы могут предотвратить эту проблему.

6. Инновации в области лезвий в шинной промышленности

По мере того, как индустрия производства шин продолжает развиваться, развиваются и технологии, лежащие в основе лезвий, используемых в производстве. Эти инновации повышают производительность лезвий, повышают эффективность производства шин и снижают общие затраты. Вот некоторые из последних тенденций и технологических достижений в области проектирования лезвий:

6.1 Современные покрытия для продления срока службы

Использование усовершенствованные покрытия нравиться алмаз, керамика, и нитрид титана (TiN) значительно повысилась долговечность промышленных лезвий.

- Алмазные покрытия: Алмазные покрытия наносятся на лезвия для повышения их твердости и износостойкости. Эти покрытия уменьшают трение во время резки, что приводит к более острым краям и увеличению срока службы лезвия. Лезвия с алмазным покрытием идеально подходят для резки высокоабразивных материалов, таких как резиновые смеси со встроенной стальной проволокой.

- Керамические покрытия: Керамическое покрытие лезвий обеспечивает высокую устойчивость к нагреву и коррозии. Эти покрытия позволяют лезвиям сохранять остроту даже в интенсивных условиях, повышая эффективность и снижая необходимость в частом обслуживании. Исследования в области шинной промышленности (2021) установили, что лезвия с керамическим покрытием в условиях высоких нагрузок превосходят традиционные стальные лезвия на 35% по долговечности и точности резки.

- Нитрид титана (TiN): Покрытия TiN обеспечивают повышенную устойчивость к износу и коррозии, а также снижают трение. Это обеспечивает более плавные разрезы и лучшую общую производительность лезвия, что имеет важное значение для крупносерийного производства шин. Покрытия TiN особенно полезны для лезвий, используемых для высокоскоростной резки и резки.

6.2 Термическая обработка для долговечности лезвия

Инновации в технологиях термообработки позволили лезвиям дольше сохранять остроту и прочность даже в интенсивных условиях эксплуатации.

- Новые методы термообработки: Достижения в процессах термической обработки, таких как вакуумная термообработка и индукционная закалка позволяют более точно контролировать твердость и прочность лезвий. Эти обработки гарантируют, что лезвия смогут выдерживать экстремальные нагрузки, с которыми они сталкиваются во время производства шин, например, при резке армированных материалов и высокопрочной резины.

6.3 Индивидуальная геометрия лезвия

Геометрия лезвия, такая как углы кромок, толщина и качество поверхности, может существенно влиять на эффективность резки и качество процесса.

- Угол кромки и геометрия лезвия: Производители теперь проектируют лезвия с индивидуальной геометрией, адаптированной к конкретным производственным потребностям. Например, лезвия с более острыми углами идеально подходят для тонких резов при отделке шин, в то время как более толстые края используются для более жестких задач резки при продольной резке или формовке.

- Специализированные покрытия для кромок: Некоторые лезвия имеют специальные покрытия для снижения износа и повышения точности резки на более высоких скоростях. Это включает в себя покрытия из кобальтового сплава которые могут поддерживать эффективность резки при повышенных температурах, обычно возникающих в процессе производства шин.

- Инновационные разработки: Такие компании, как Нанкин Metal инвестируют в разработку фирменных геометрий, которые оптимизируют углы резания и уменьшают трение. Согласно отчету Международная шинная технология (2022) специально разработанные лезвия привели к повышению общей эффективности резки на 10–15%, снижению эксплуатационных расходов и повышению качества продукции.

Эти технологические инновации в материалах лезвий, покрытиях, термообработке и геометрии значительно улучшили долговечность и производительность лезвий, используемых в производстве шин. Производители, которые идут в ногу с этими достижениями, могут выиграть от сокращения времени простоя, повышения точности резки и снижения затрат на техническое обслуживание.

7. Сравнение различных типов лезвий для производства шин

Выбор правильного типа лезвия для конкретных задач имеет решающее значение для оптимизации процесса производства шин. Каждый тип лезвия разработан с уникальными характеристиками, которые делают его подходящим для конкретных задач. Ниже приведено более подробное сравнение наиболее часто используемых лезвий в производстве шин с дополнительными сведениями о свойствах материалов и показателях производительности.

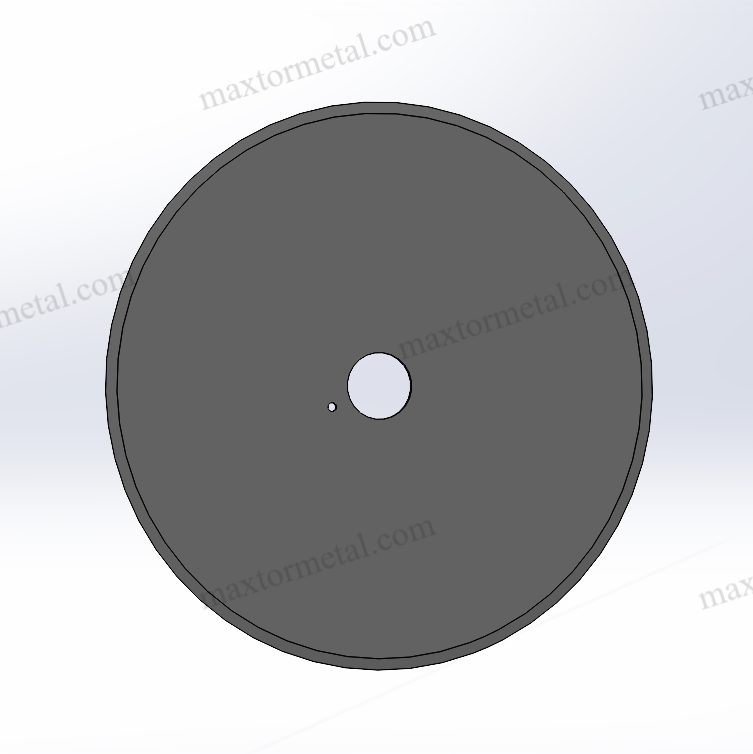

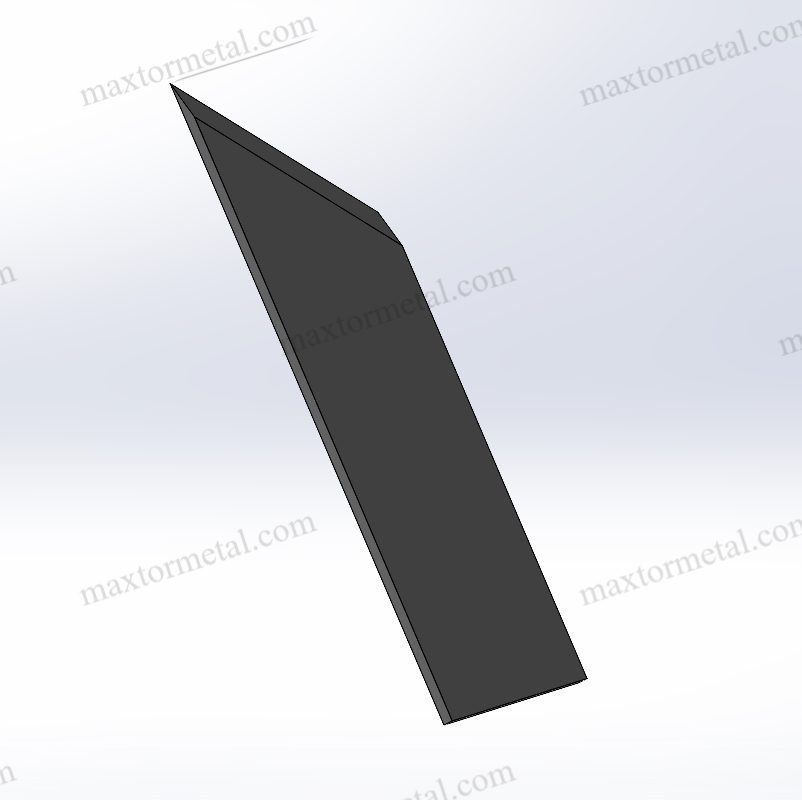

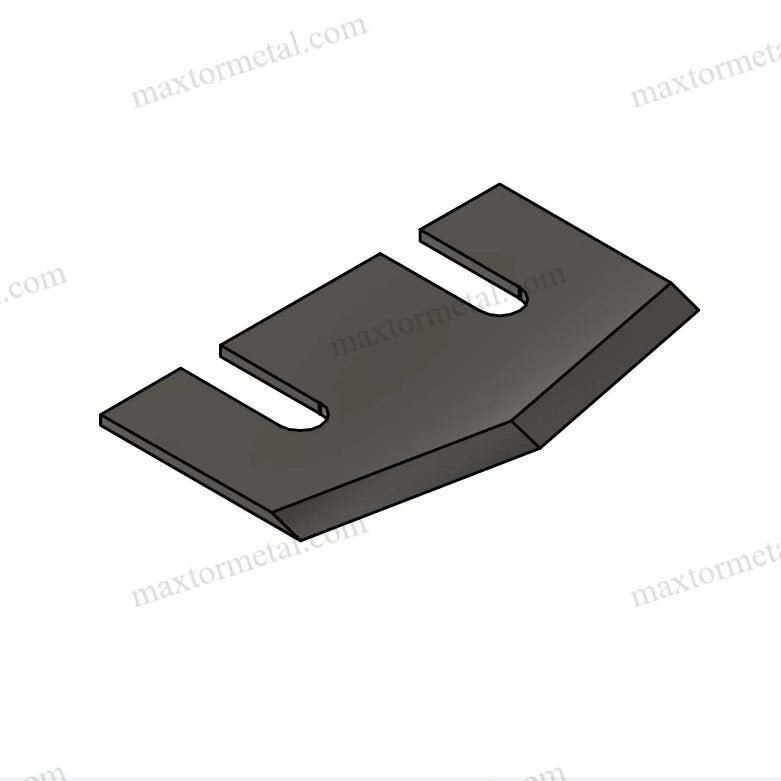

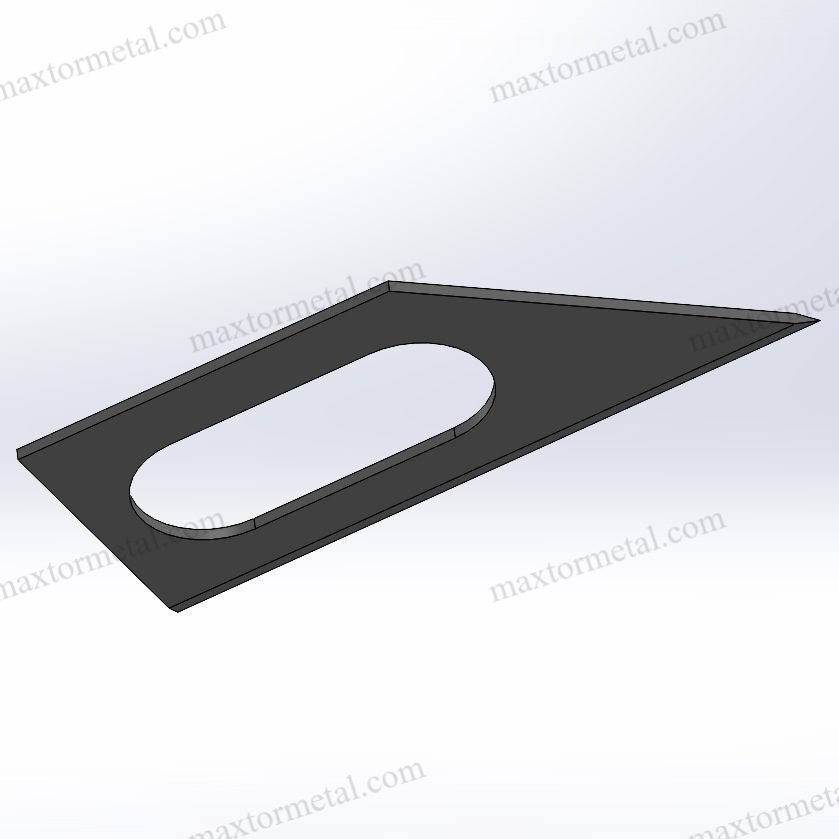

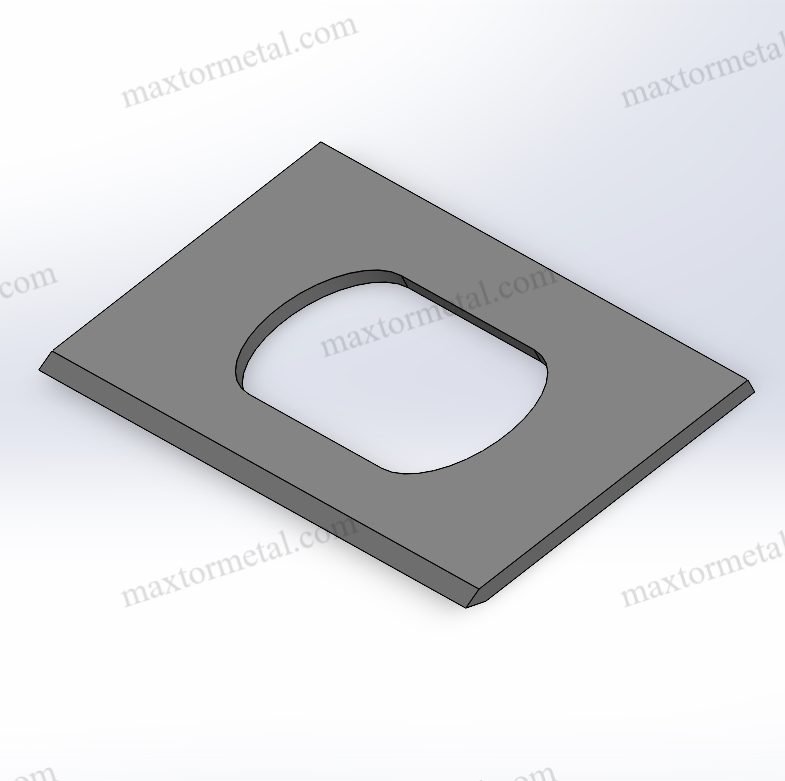

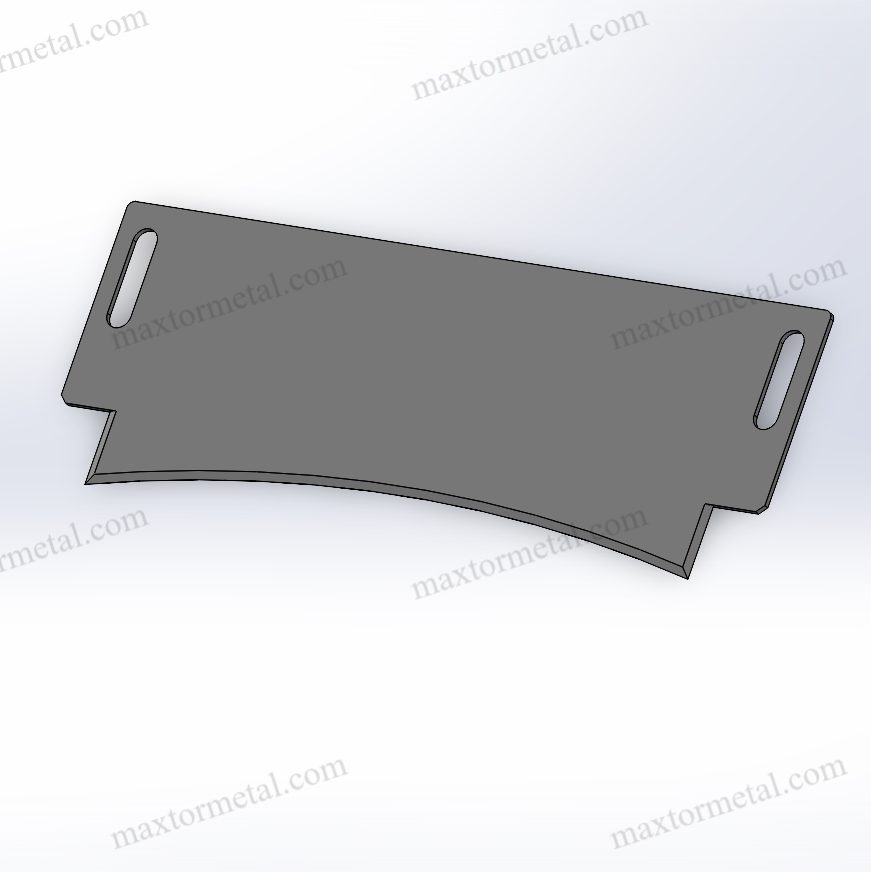

| Тип лезвия | Функция | Материал | Рекомендуемое использование | Подробные сведения |

| Круглые лезвия | Непрерывная резка резиновых листов | Углеродистая сталь, легированная сталь, карбид вольфрама | Идеально подходит для массовой резки | Круглые лезвия часто выбирают из-за их равномерной режущей способности и точности при резке больших объемов резиновых листов или компонентов шин. Использование карбид вольфрама Эти лезвия, известные своей твердостью и износостойкостью, обеспечивают длительный срок службы, особенно при резке высокоабразивных материалов. |

| Лезвия для обрезки | Удаление излишков резины после формовки | Нержавеющая сталь, кобальтовый сплав | Чистые разрезы при формовке и обрезке шин | Лезвия для обрезки должны иметь острую кромку и коррозионную стойкость, поскольку они подвергаются воздействию высоких температур и влажности. Лезвия из нержавеющей стали идеально подходят для этой цели, поскольку они устойчивы к коррозии, сохраняя при этом острую кромку. Кобальтовый сплав Лезвия для обрезки более устойчивы к износу при воздействии высоких температур в процессе окончательной обработки шин. |

| Лезвия для резки | Резка шин по ширине и точным формам | Легированная сталь, быстрорежущая сталь | Резка резины по размеру | Продольные лезвия предназначены для обеспечения точности и аккуратности при разделении секций шин на отрезки заданной ширины. Быстрорежущая сталь (HSS) здесь предпочтителен из-за его превосходной термостойкости и способности сохранять остроту при нагрузке. Легированная сталь, часто используемый для резки лезвий, обеспечивает баланс прочности и экономической эффективности. скорость резки и устойчивость к накоплению тепла делают легированную сталь особенно подходящей для высокоскоростной резки. |

Выбор материала существенно влияет на производительность лезвия, износостойкость и качество резки. Карбид вольфрама идеально подходит для задач с высоким абразивным износом, а нержавеющая сталь отлично подходит для точной резки и обрезки. Легированная сталь и быстрорежущая сталь предлагают сбалансированное сочетание прочности и производительности для операций резки.

8. Оптимизация эффективности резки

Чтобы максимизировать эффективность и минимизировать производственные затраты, важно понимать взаимосвязь между геометрия лезвия и производительность резки. Конструкция кромки лезвия, угол и свойства поверхности могут влиять на скорость резки, точность и качество конечного продукта. Давайте рассмотрим некоторые ключевые факторы, которые играют решающую роль в эффективности лезвия:

8.1 Ключевые факторы геометрии лезвия:

8.1 Угол наклона лезвия

Угол, под которым лезвие встречается с материалом во время резки, известный как угол резания— играет решающую роль в снижении сопротивления резанию. Более острый угол реза (меньший угол лезвия) может уменьшить трение и облегчить резку, что приводит к сокращению времени производства. Однако есть и компромисс: более острые углы могут привести к более быстрому износу лезвий, поскольку режущая кромка становится более уязвимой к ударам и накоплению тепла.

- Оптимальные углы наклона лезвий для производства шин:

- Круглые лезвия: Обычно используют угол от 20° до 30°, что позволяет сбалансировать скорость резки и долговечность лезвия. Это обеспечивает плавную, непрерывную резку резиновых листов без чрезмерного износа.

- Лезвия для обрезки: Более острый угол около 15°-20° часто используется для более чистой резки, особенно во время окончательного процесса формовки шин, где точность имеет первостепенное значение.

- Лезвия для резки: Обычно имеют немного больший угол резания (от 30° до 45°), чтобы выдерживать повышенную нагрузку при резке более толстых и прочных резиновых материалов.

8.2 Дизайн кромки

Конструкция кромки лезвия — гладкая, зубчатая или заостренная — может существенно влиять на точность резки, уровень трения и тепловыделение. гладкий край имеет тенденцию уменьшать трение, что приводит к меньшему выделению тепла и более длительному сроку службы лезвия. С другой стороны, зазубренный край лучше подходит для резки более волокнистых или абразивных материалов.

- Гладкие края: Обеспечивает чистые, точные разрезы с минимальным износом. Это особенно важно для лезвий для обрезки, которые требуют остроты и точности на протяжении всего производственного процесса.

- Зубчатые края: Часто используется в приложениях, где разрезаемый материал более жесткий, как резина со стальным поясом. Зазубренные края обеспечивают лучшее сцепление и эффективность резки, особенно для лезвия для резки используется для более жестких сегментов шин.

8.3 Отделка поверхности

Отделка поверхности лезвия, включая полировку, покрытие или обработку, влияет на его производительность. Лезвия с полированный или покрытая поверхность испытывают меньшее трение, что приводит к уменьшению износа и более плавному резу.

- Лезвия с покрытием: Многие лезвия для производства шин покрыты Тин (нитрид титана) или Алмазоподобный углерод (DLC) покрытия, которые уменьшают трение и повышают износостойкость. Эти покрытия повышают эффективность резки, особенно при высокотемпературных операциях, и снижают частоту заточки.

8.2 Связь между геометрией и эффективностью резания

Геометрия лезвия влияет не только на скорость резки но также определяет, как чисто материал режется и как минимально лезвие изнашивается. Оптимизируя геометрию лезвия, производители шин могут добиться существенного повышения эффективности при одновременном снижении эксплуатационных расходов:

- Энергоэффективность: Лезвие с оптимизированной геометрией (правильный угол и конструкция кромки) требует меньшего усилия для разрезания резины, что снижает потребление энергии.

- Точность и отходы: Точная резка обеспечивает производство высококачественных шин с минимальными отходами материала. Более чистые разрезы приводят к улучшению эксплуатационных характеристик и эстетики шин, что имеет решающее значение в конкурентной шинной промышленности.

- Экономия эксплуатационных расходов: Минимизация износа, снижение трения и продление срока службы лезвий приводят к уменьшению числа замен и сокращению простоев для обслуживания лезвий. Это приводит к экономии средств и увеличению времени безотказной работы производства.

9. Решающая роль лезвий в производстве шин

Лезвия играют важную роль в обеспечении эффективности, точности и рентабельности производства шин. Понимая различные материалы, типы и области применения лезвий, вы можете оптимизировать свою производственную линию для максимальной производительности и минимального времени простоя.

В Nanjing Metal мы специализируемся на поставке высококачественных, прочных лезвий, которые отвечают высоким требованиям производителей шин. Независимо от того, требуются ли вам стандартные лезвия или индивидуальные решения, у нас есть опыт, чтобы поддержать рост и успех вашего бизнеса.

Чтобы узнать больше о том, как лезвия Nanjing Metal могут улучшить ваш процесс производства шин, свяжитесь с нами сегодня.