Выбор лучшего материала и настройка для Промышленные Круговые Ножи Они эффективно работают на любом производстве. Материал лезвия, форма кромки и специальные покрытия должны соответствовать разрезаемому материалу и потребностям конкретной отрасли. Быстрорежущая сталь, карбид вольфрама, керамика и специальные покрытия обладают своими достоинствами. Правильный выбор обеспечивает более чистый рез, увеличивает срок службы лезвий и ускоряет работу.

Ключевые выводы

- Правильный выбор материала лезвия, например, быстрорежущей стали, карбида вольфрама, керамики или нержавеющей стали, помогает лезвиям резать лучше и служить дольше.

- Форма лезвия, например, односторонняя, двухсторонняя или зубчатая, должна соответствовать материалу. Это способствует чистоте реза и уменьшению отходов.

- Такие покрытия, как TiN, DLC и TiCN, повышают прочность лезвий. Они также снижают трение, предотвращают появление ржавчины и продлевают срок службы лезвий.

- Вращающиеся лезвия режут быстрее и изнашиваются равномерно. Они лучше всего подходят для тонких материалов и быстрой работы.

- Специальные лезвия, изготовленные для особых материалов и задач, могут сократить время простоя до 75%. Они также значительно снижают процент брака.

- Уход за лезвиями путем их чистки, заточки и хранения обеспечивает их бесперебойную работу и экономит деньги.

- Соответствие материала лезвия, типа кромки и покрытия выполняемой задаче ускоряет работу и снижает затраты.

- Обращение к экспертам или компаниям, таким как Nanjing Metal, может помочь вам выбрать или спроектировать лучшее лезвие, соответствующее вашим потребностям.

Основные выводы

Лучшие материалы

Выбор правильного материала лезвия очень важен для каждой работы. Быстрорежущая сталь (HSS) очень твёрдый и сохраняет остроту даже при быстром движении. Карбид вольфрама очень прочный и долговечный, поэтому он хорошо подходит для мест, где лезвия используются часто. Керамические лезвия долго остаются острыми и не ржавеют, что отлично подходит для аккуратной резки в чистых или медицинских помещениях. Инструментальная сталь D2 и высокоуглеродистые стали, такие как 1095 и 52100, прочны и долговечны, поэтому они хорошо подходят для резки резины и пластика. Нержавеющая сталь лучше всего подходит для пищевой, медицинской и нетканой промышленности, поскольку она не ржавеет и легко чистится.

Изготовление лезвий с высокая концентричность Они режут лучше и служат дольше. Лезвия, которые не сильно шатаются, меньше трясутся, служат дольше и расходуют меньше материала. Это очень полезно при работе с упаковкой и продуктами питания.

Лучшие конфигурации

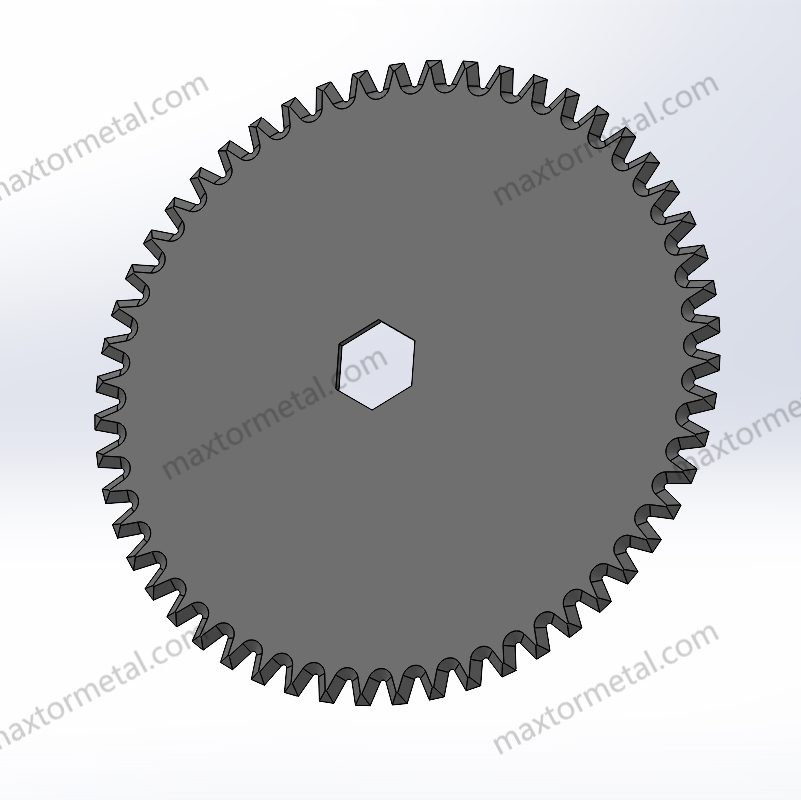

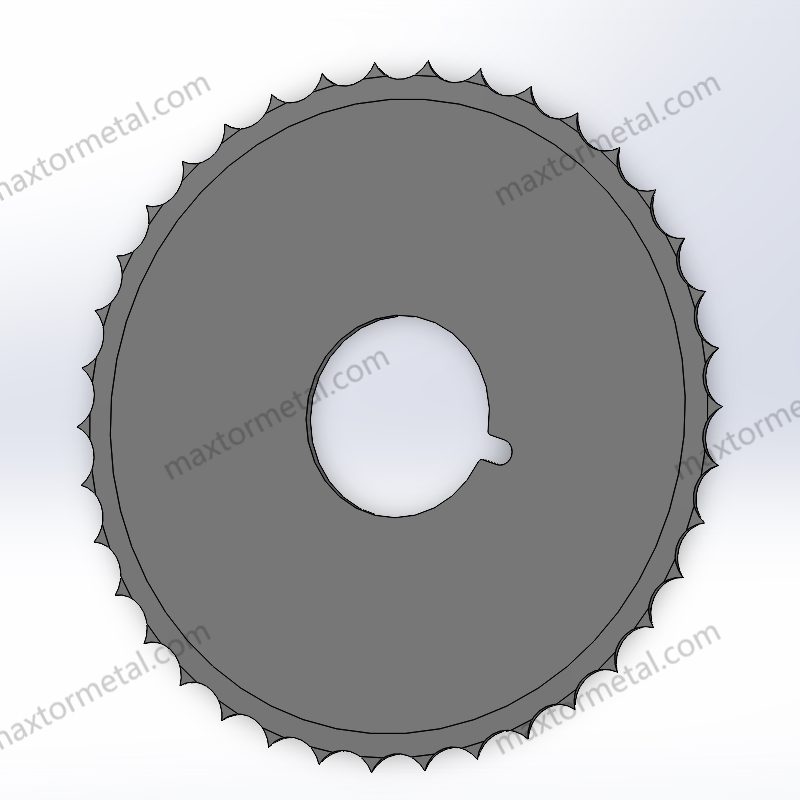

Как Промышленные Круговые Ножи меняются их рабочие характеристики и частота необходимости их ремонта. Тонкие, острые лезвия с одним скосом отлично подходят для резки плёнки. Они обеспечивают чистый рез и экономят материал. Двойные скосы или тупые лезвия прочны и подходят для резки резины и пластика. Они выдерживают удары и не склонны к образованию сколов. Зазубренные или волнистые лезвия подходят для резки жёстких или эластичных материалов. Они облегчают работу машины и делают рез более ровным. Лезвия с твёрдосплавными и керамическими напайками служат дольше и требуют меньшей замены на загруженных производствах.

- К хорошим типам лезвий относятся:

- Лезвия для резки тонких пленок и фольги

- Лезвия для резки резины и пенопласта

- Ножи для продольной резки бумаги и картона

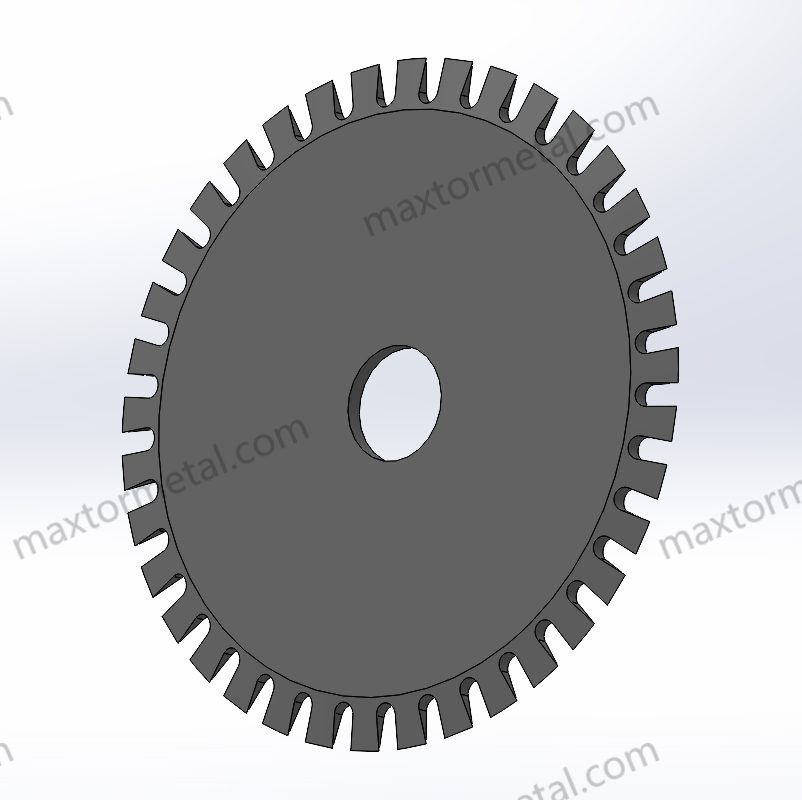

- Перфорационные лезвия для упаковки

- Зубчатые лезвия для толстых или волокнистых материалов

Правильная очистка, заточка и хранение лезвий помогут им прослужить дольше и работать максимально эффективно.

Матрица приложений

В таблице ниже показаны наилучшие материалы лезвий и типы кромок для различных работ:

| Область применения | Распространенные материалы лезвий | Типичные типы и конфигурации кромок | Соображения производительности |

|---|---|---|---|

| Фильм | HSS, Карбид вольфрама | Тонкий, острый край, односторонний скос | Очень точные разрезы, быстрая работа, мало отходов |

| Резина и пластмассы | Инструментальная сталь D2, HSS, Карбид | Двойной скос, тупой край | Очень прочный, служит долго, выдерживает удары |

| Нетканые материалы (гигиенические) | Нержавеющая сталь, керамика | Острый, чистый край, односторонний скос | Чистый срез, не ржавеет, безопасен для гигиены |

| Бумага и фольга | HSS, Инструментальная сталь, Твердый сплав | Острый край, одинарный или двойной скос | Ровные срезы, меньше пыли, лезвия служат дольше |

| Пищевая промышленность | Нержавеющая сталь, керамика | Острый край, односторонний скос | Безопасен для пищевых продуктов, не ржавеет, легко моется |

Примечание: такие покрытия, как TiN, CrN и DLC, делают лезвия более прочными и помогают им лучше резать при выполнении любых работ.

Часто задаваемые вопросы

Какой материал дискового лезвия лучше всего подходит для резки многослойной пленки?

Карбид вольфрама или HSS Лезвия с тонкой и острой кромкой лучше всего подходят для многослойной плёнки. Они обеспечивают чистый рез и не расходуют много материала.

Может ли покрытие TiCN превзойти TiN при высокоскоростной резке?

Покрытия TiCN твёрже и долговечнее, чем TiN. Они подходят для быстрой резки, когда требуется увеличить срок службы лезвий.

Обзор промышленных дисковых ножей

Определение

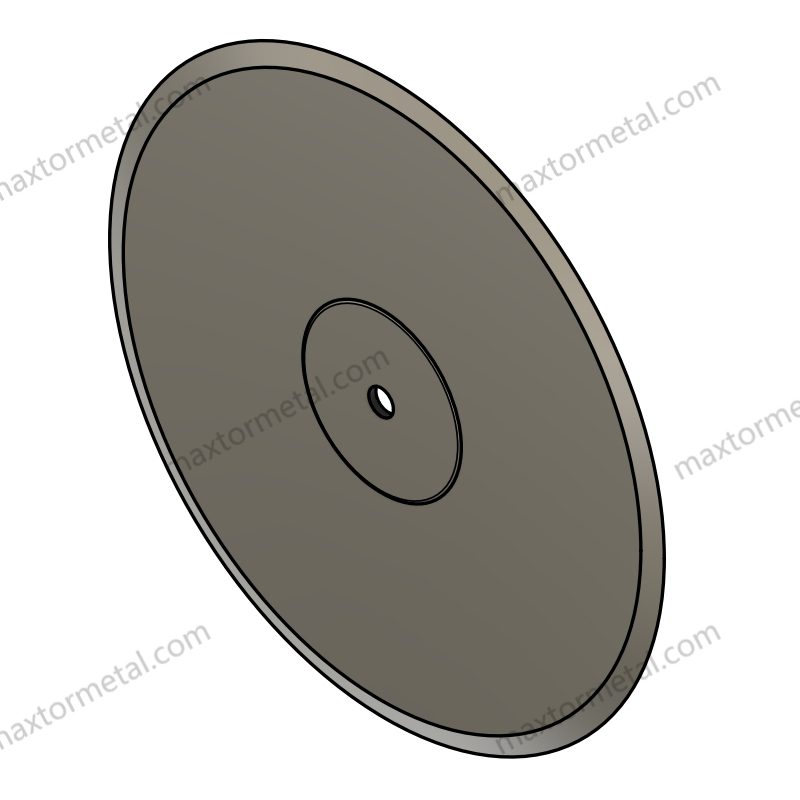

Промышленные дисковые ножи — это круглые инструменты с острыми кромками. Они вращаются для резки, продольной прорезки или надреза многих материалов на заводах. Их вращение делает их пригодными для быстрой работы на производственных линиях. Форма кромки помогает делать разрезы аккуратными и точными. Производители используют углеродистую сталь, быстрорежущую сталь, легированную инструментальную сталь, карбид вольфрама, керамику и нержавеющую сталь для различных работ. Покрытия, такие как нитрид титана (TiN) и нитрид хрома (CrN), делают ножи твёрже и продлевают их срок службы. Эти покрытия также предотвращают ржавчину и снижают трение. Существует много типов дисковых ножей. Некоторые из них представляют собой сплошные диски, некоторые со вставленными лезвиями, а другие — насечки, ножи для резки, перфорации, продольной резки, тарельчатые или зубчатые ножи. Каждый тип предназначен для особого вида резки или материала.

Вращательное движение, особая конструкция и форма режущей кромки отличают промышленные дисковые ножи от других режущих инструментов. Они хорошо работают на быстрых заводах и играют важную роль в современном производстве.

Стили кромок

Форма режущей кромки влияет на качество резки дискового ножа. Она также определяет, какие материалы он может резать. Правильный выбор формы режущей кромки способствует чистому резу и уменьшению отходов. В таблице ниже представлены распространённые формы режущей кромки и их предназначение:

| Стиль края | Описание и влияние на производительность резки | Пригодность применения |

|---|---|---|

| V-образный | Стандартная V-образная форма обеспечивает равномерное усилие. Некоторые V-образные формы распределяют усилие и контролируют давление. | Подходит для общей резки с равномерной силой. |

| Скаллопированный | Зубья закруглённые, как у пилы. Плавно режет как мягкие, так и толстые материалы. | Используется для пенопласта, некоторых пищевых продуктов и мягких материалов. |

| L-стиль | Не объяснено | Не объяснено |

| Стиль колышка | Не объяснено | Не объяснено |

| Наклонный зуб | Не объяснено | Не объяснено |

Вам необходимо выбрать правильный тип кромки, соответствующий твёрдости и толщине материала. Например, V-образная форма подойдёт для большинства работ. Зубчатые кромки лучше подходят для мягких или толстых материалов.

Роторные и прямые лезвия

Вращающиеся и прямые лезвия выполняют разные задачи на заводах. Вращающиеся лезвия имеют круглую форму и вращаются при использовании. Это позволяет им резать быстро и многократно. Они лучше всего подходят для тонких листов, рулонов и материалов, требующих многократной резки. Прямые лезвия имеют плоскую неподвижную кромку. Их используют в таких станках, как гильотины, для резки толстых материалов, таких как металлические листы или арматура, за один проход.

Вращающиеся лопатки проходят специальную термическую обработку, которая повышает их прочность и срок службы. Эта обработка включает в себя отпуск, цементацию и азотирование. Это означает, что вращающиеся лопатки изнашиваются медленнее и требуют меньше ремонта. Например, закаленные вращающиеся лопатки могут служить до 40% длиннее чем необработанные. Прямые лезвия могут изнашиваться неравномерно и требуют более частой заточки или замены.

| Особенность | Прямые лезвия | Вращающиеся лезвия |

|---|---|---|

| Конструкция лезвия | Плоский край; используется для толстых предметов | Круглый, вращающийся; снова и снова режет тонкие предметы. |

| Режущий механизм | Режет одним прямым движением | Вращения для быстрой и многократной резки |

| Скорость и эффективность резки | Медленнее, лучше всего подходит для толстых или небольших работ | Быстрее, подходит для больших объемов работ |

| Применение | Листы 1ТП1Т, арматура, толстые листы | Тонкие металлы, фольга, полосы, пленки, бумага |

| Износ и обслуживание | Изнашивается неравномерно; требует частой заточки | Изнашивается равномерно, требует меньше ремонта |

| Прочность и долговечность | Зависит от того, что он режет. | Служит дольше благодаря специальной термической обработке |

| Стоимость и сложность | Просто, обычно дешевле | Больше деталей, дороже стоит, потому что вращается |

Вращающиеся лезвия изнашиваются равномерно и служат дольше, особенно на быстрых и загруженных производствах. Прямые лезвия лучше всего подходят для толстых материалов, требующих одного мощного реза.

Компания Nanjing Metal — ведущий производитель промышленных дисковых ножей. Они производят лезвия уже более 20 лет. Компания может изготавливать специальные лезвия для различных производственных нужд. Команда проверяет каждое лезвие, чтобы гарантировать его высокое качество. Если предприятию требуется специальное лезвие, Nanjing Metal предлагает индивидуальные услуги по изготовлению лезвий чтобы помочь.

Влияние материала лезвия и покрытия на стоимость и эффективность

Выбранный вами материал лезвия и покрытие могут повлиять на финансовые и временные затраты завода. Каждый материал лучше всего подходит для определённых задач. Покрытия повышают эффективность лезвий, продлевая их срок службы и обеспечивая более плавный рез.

Как материал лезвия влияет на стоимость и эффективность

Выбор правильного материала лезвия экономит деньги и улучшает качество резки. Более твёрдые материалы, такие как карбид вольфрама и керамика, служат дольше. Их не нужно менять так часто. Нержавеющая сталь и HSS Они не такие прочные, но стоят дешевле и при этом служат довольно долго. В таблице ниже показано, как различные материалы лезвий влияют на стоимость и качество работы.

| Материал лезвия | Твердость (HRC) | Идеальное применение | Влияние на стоимость и эффективность |

|---|---|---|---|

| Нержавеющая сталь | 55–60 | Пищевые, медицинские, легкие | Средняя прочность, коррозионная стойкость, умеренный срок службы |

| Быстрорежущей стали | 60–64 | Бумага, дерево, пластик | Поддерживает различную толщину кромок, сбалансированную стоимость и срок службы |

| Карбид вольфрама | 75–85 | Metal, резина, композиты | Высокая твердость, длительный срок службы, сокращение времени замены лезвий и простоев |

| Керамика | 80–90 | Фольга, микрофильм, оптика | Края очень тонкие, но хрупкие, при неправильном использовании существует риск поломки. |

Лезвия из карбида вольфрама и керамики способны резать твёрдые материалы долгое время. Это означает, что вам не придётся так часто останавливаться и менять лезвия. Например, HSS Лезвия для резки плёнки остаются острыми и служат долго. Именно поэтому многие заводы используют их для упаковки.

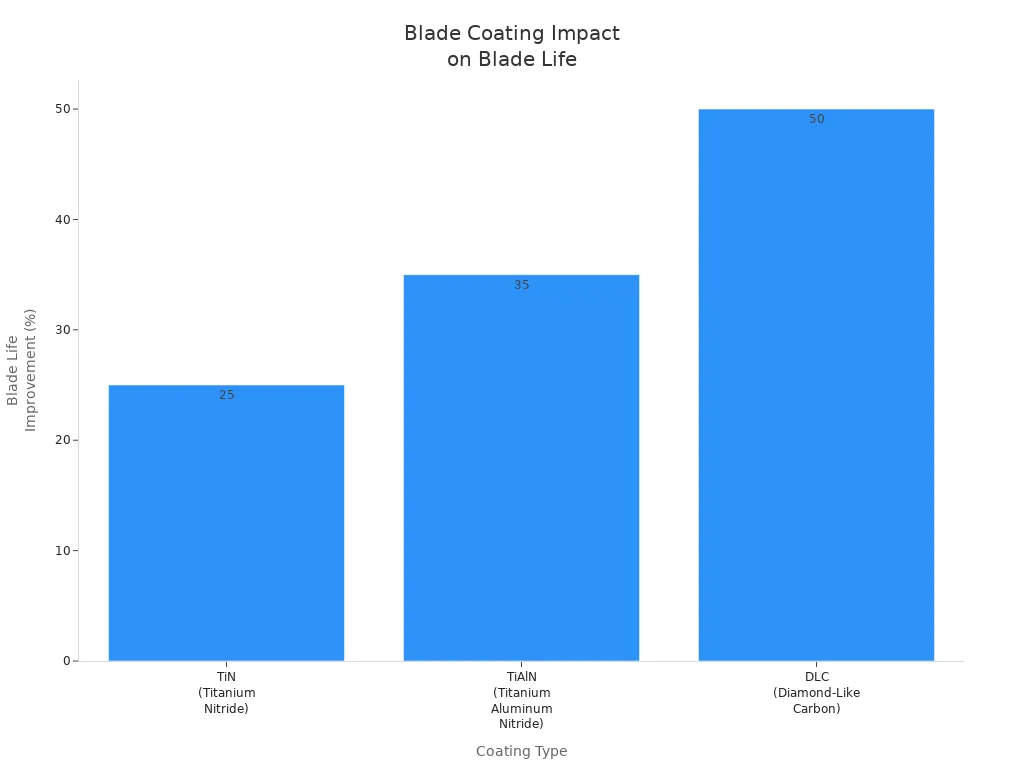

Роль покрытий в работе лезвий

Покрытия типа нитрида титана (Тин), алмазоподобный углерод (DLC), и карбонитрид титана (TiCN) улучшают работу лезвий. Эти покрытия делают лезвия более твёрдыми и гладкими. Они также предотвращают прилипание к лезвию. В таблице ниже показано действие каждого покрытия:

| Тип покрытия | Главное преимущество | Области применения | Влияние на стоимость владения и эффективность |

|---|---|---|---|

| TiN (нитрид титана) | Уменьшает трение, увеличивает твердость | Продукты питания, упаковка, текстиль | Продлевает срок службы лезвий, снижает износ, связанный с трением |

| DLC (алмазоподобный углерод) | Предотвращает прилипание, рассеивает тепло | Пленка, пластик, резина | Увеличивает интервалы замены лезвий на 53%, устраняет скопление клея |

| TiCN (карбонитрид титана) | Повышает износостойкость в суровых условиях | 1ТП1Т, композиты | Повышает долговечность в тяжелых условиях, снижает количество брака и время простоя |

Вращающиеся ножи из карбида вольфрама с DLC Покрытие позволяет резать липкие или грубые материалы без необходимости частой чистки или замены. Керамические лезвия для нетканых материалов остаются острыми и не ржавеют, поэтому они подходят для медицинских и чистящих работ.

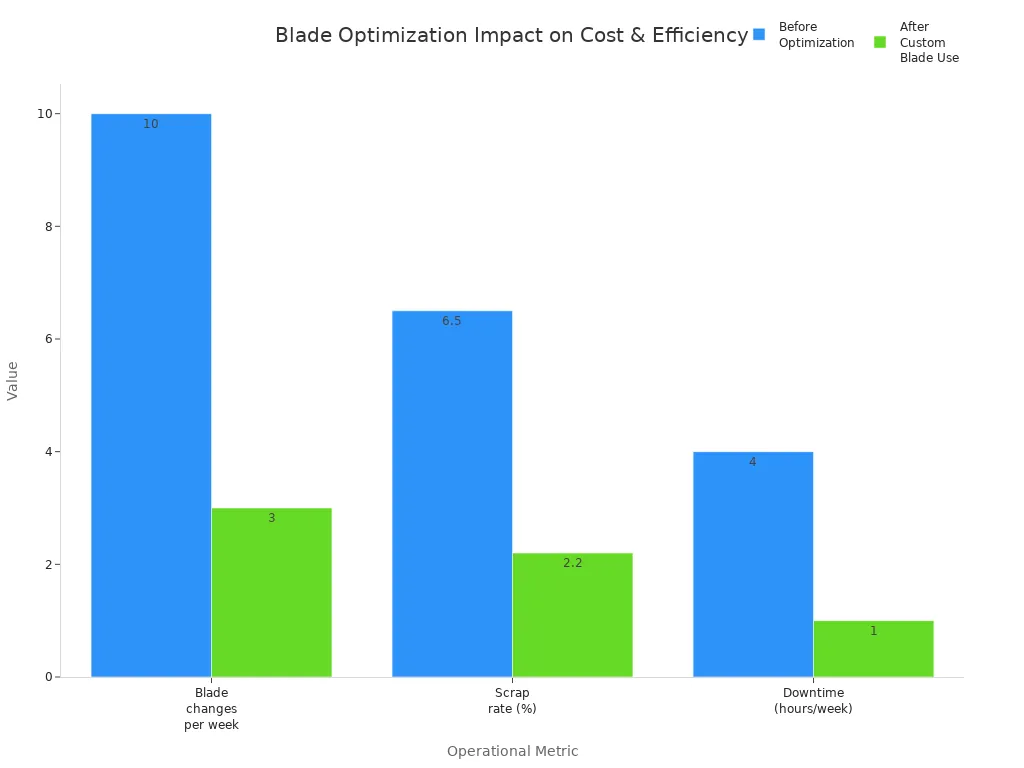

Реальное влияние: рост затрат и эффективности

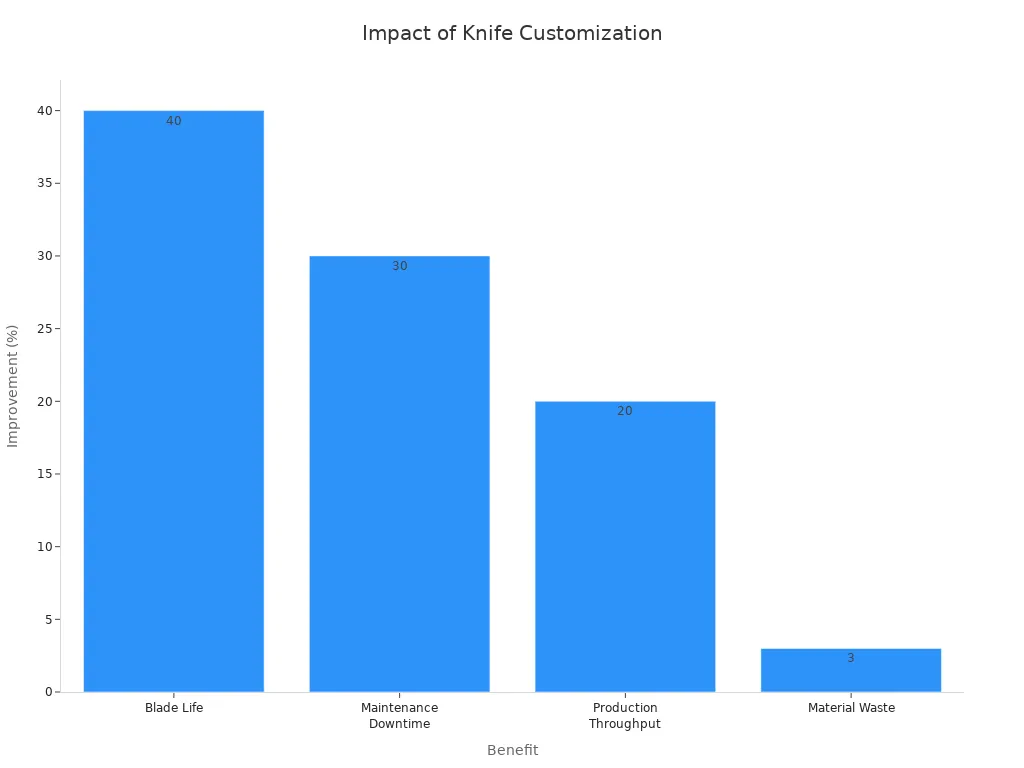

Когда заводы используют лучшие материалы и покрытия для лезвий, они работают эффективнее. Диаграмма ниже показывает, как изготовление лезвий на заказ помогает заводам:

- Количество замен лезвий каждую неделю сократилось на 70%.

- Ставки сдачи лома снижены на 66%.

- Время простоя сократилось на 75%.

Компания, производящая продукты питания, использовала специальные зубчатые лезвия и резала быстрее благодаря 22%. Срок службы лезвий составлял от 2 до 6 недель. Резы также были точнее: разница в толщине составляла менее 0,5 мм.

Влияние материала и покрытия на устойчивость и срок службы лезвия

Тесты показывают, что мартенситная нержавеющая сталь, например X39Cr13, очень твёрдый и прочный. Это продлевает срок службы лезвий и улучшает резку. Покрытия, нанесённые методом PVD, такие как AlCrN и DLC, продлевают срок службы лезвий. Однако, если в материале присутствуют твёрдые частицы, например, песок, лезвия могут изнашиваться быстрее. Правильный выбор лезвия и покрытия обеспечивает стабильную резку и предотвращает поломки станков.

Почему важна персонализация

У каждого завода свои проблемы с резкой. Изготовление лезвий на заказ для особых задач помогает сэкономить деньги и время. Nanjing Metal — ведущий производитель промышленных дисковых ножей. Компания производит лезвия на заказ уже более 20 лет. Команда компании предлагает услуги по изготовлению лезвий на заказ, отвечающие потребностям каждого клиента.

Совет: Всегда выбирайте материал и покрытие лезвий, соответствующие типу материала, который вы режете. Это поможет сэкономить деньги, ускорить работу и продлить срок службы лезвий.

Часто задаваемые вопросы

Как покрытия типа DLC и TiN влияют на частоту замены лезвий?

DLC и Тин Покрытия делают лезвия более твёрдыми и гладкими. Это означает, что лезвия служат дольше и требуют замены реже.

Какое лезвие лучше всего подходит для резки абразивной резины?

Вращающиеся ножи из карбида вольфрама с DLC Покрытие лучше всего подходит для резки грубой резины. Оно служит дольше всего и изнашивается медленнее всего.

Могут ли изготовленные на заказ лезвия действительно сократить время простоя?

Да. Индивидуально изготовленные лезвия для особых задач могут сократить время простоя до 75% и снизить процент брака.

Хотите улучшить качество резки? Свяжитесь с инженерами по продажам Nanjing Metal за помощь и совет.

Комплексное сравнение материалов промышленных дисковых ножей и их характеристик

Инструментальная сталь

Характеристики материала

Инструментальная сталь широко используется благодаря своей твёрдости, прочности и невысокой цене. Её изготавливают из углеродистой и легированной стали. Такие лезвия хорошо подходят для работ, где износ не слишком быстрый. Лезвия из инструментальной стали легко формировать и затачивать. Они не так долговечны, как некоторые другие материалы для лезвий. Но это разумный выбор, если вы хотите сэкономить и не хотите, чтобы лезвие служило вечно.

В таблице ниже показаны основные типы инструментальной стали, в чем их преимущества и где они используются:

| Тип инструментальной стали | Ключевые характеристики производительности | Распространенные приложения |

|---|---|---|

| Водозакаливаемые стали | Затвердевает в воде, выдерживает нагрузки и износ | Используется для резки дерева и бумаги. |

| Ударопрочные стали | Не трескается и не ломается при сильном ударе | Используется для зубил, пробойников и инструментов, подверженных ударам. |

| Быстрорежущие стали | Остается твердым и прочным даже в горячем состоянии | Используется для быстрой резки и сверления |

| Холоднодеформируемые стали | Прочный и не изнашивается быстро при комнатной температуре. | Используется для инструментов, которые режут или придают форму предметам в течение длительного времени. |

| Горячедеформированные стали | Остается твердым и прочным в горячем состоянии | Используется для ковки, литья под давлением и горячих инструментов. |

Сталь D2 — это разновидность инструментальной стали с высоким содержанием углерода и хрома. Она очень твёрдая и хорошо сохраняет заточку после термообработки. Твёрдость может достигать 60–62 HRC. Ножи из инструментальной стали используются в бумажной, упаковочной, пищевой, пластмассовой и металлообрабатывающей промышленности. Выбор типа стали зависит от того, насколько твёрдой, прочной или лёгкой заточки она вам нужна, а также от того, сколько вы готовы потратить.

Лезвия из инструментальной стали лучше всего подходят, когда экономия денег для вас важнее, чем продление срока службы лезвия.

Лезвия из быстрорежущей стали

Характеристики материала

Быстрорежущая сталь (HSS) лезвия работают лучше, чем обычная инструментальная сталь. HSS Лезвия остаются твёрдыми и острыми даже при нагревании. Это делает их идеальными для быстрой и интенсивной резки. Они служат дольше и реже требуют замены. Это помогает рабочим выполнять больше работы.

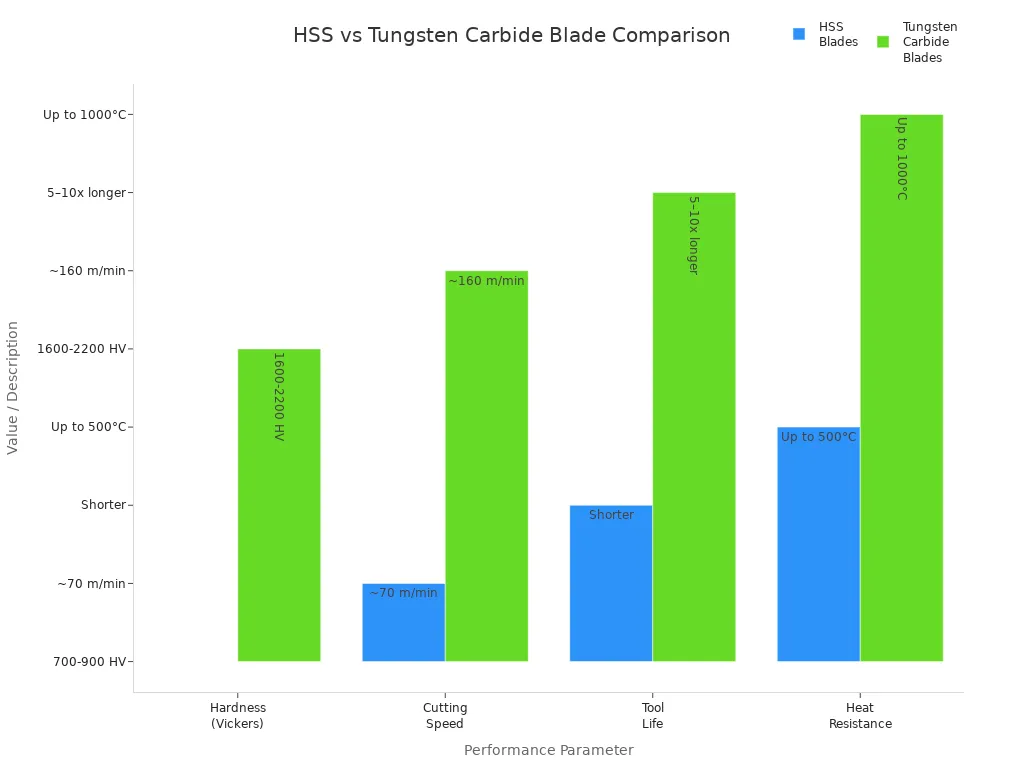

В таблице ниже сравниваются HSS лезвия и лезвия из карбида вольфрама:

| Параметр | Лезвия из быстрорежущей стали (HSS) | Лезвия из Карбида Вольфрама |

|---|---|---|

| Твердость (по Виккерсу) | 700 – 900 HV | 1600 – 2200 HV |

| Скорость резки | Около 70 м/мин (сталь) | Около 160 м/мин (легированная сталь) |

| Срок службы инструмента | Хорошо, но не так долго. | Длится в 5–10 раз дольше |

| Теплостойкость | До 500°С | До 1000°С |

HSS Лезвия прочные и выдерживают удары, не ломаясь. Их легче затачивать, и они стоят дешевле, чем лезвия из карбида вольфрама. Благодаря этому они подходят для обработки мягких материалов и не слишком грубых работ. На бумажных фабриках HSS Лезвия часто используются для резки и продольной резки. Их необходимо затачивать чаще, чем твердосплавные.

HSS Лезвия — это отличное сочетание долговечности, невысокой стоимости и простоты ремонта. Именно поэтому многие используют их для промышленных дисковых ножей.

Лезвия из Карбида Вольфрама

Характеристики материала

Лезвия из карбида вольфрама — самые твёрдые и долговечные. Они сохраняют остроту гораздо дольше, чем лезвия из инструментальной стали или HSSЭто актуально при резке твёрдых или грубых материалов. Благодаря своей твёрдости, они режут быстрее и служат дольше. Это очень полезно в местах с большим количеством людей, где требуется точная резка.

В таблице ниже показано, чем лезвия из карбида вольфрама отличаются от HSS и лезвия из инструментальной стали:

| Атрибут | Лезвия из Карбида Вольфрама | Лезвия из быстрорежущей и инструментальной стали |

|---|---|---|

| Твердость | Гораздо сложнее, сложнее всего | Не такой твердый, как карбид |

| Удержание края | Остается острым гораздо дольше, даже при работе с грубыми материалами | Нужно чаще затачивать |

| Стойкость к абразивному износу | Лучший в плане износостойкости, отлично подходит для грубых вещей | Быстрее изнашивается, быстрее тупится |

| Прочность | При ударе вероятность скола выше | Прочнее, может выдерживать удары и тряску |

| Теплостойкость | Выдерживает больше тепла, режет быстрее | Не выдерживает сильного нагрева, становится мягким при температуре выше 600°C |

| Расходы | Сначала дороже, но потом экономит деньги | Дешевле изначально, легче и дешевле затачивать |

| Подходящие приложения | Лучше всего подходит для резки большого количества материала и сложных работ | Подходит для обычных работ и более мягких вещей. |

- Наконечники из карбида вольфрама сохраняют остроту и служат дольше даже при работе с твердыми или толстыми предметами.

- Лезвия из карбида сохраняют твердость даже при очень высоких температурах (более 1100 °C), поэтому они могут резать быстрее и служить дольше.

- Карбид тверже, но может сломаться легче, чем HSS при ударе или тряске.

- Твердосплавные лезвия лучше всего подходят для быстрой, точной и грубой резки. HSS лезвия лучше подходят для обычных работ и в случаях, когда лезвие может подвергнуться удару.

С лезвиями из карбида вольфрама следует обращаться осторожно, поскольку они могут расколоться. Но они настолько хорошо справляются с тяжёлыми задачами, что многие считают, что цена оправдана. Предприятия, занимающиеся резкой резины, композитов или многослойных плёнок, часто выбирают карбид вольфрама за его остроту и долговечность.

Если вы хотите, чтобы ваши лезвия служили дольше и реже работали, лучшим вариантом будут лезвия из карбида вольфрама.

Компания Nanjing Metal — ведущий производитель промышленных дисковых ножей. Они изготавливают лезвия на заказ уже более 20 лет. Их команда может изготовить специальные лезвия для самых разных задач. Если вам нужно особое лезвие, вы можете посмотреть индивидуальные услуги по изготовлению лезвий для облегчения вашей работы.

Часто задаваемые вопросы

Какой материал дискового лезвия лучше всего подходит для резки абразивных композитов?

Лезвия из карбида вольфрама лучше всего подходят для резки грубых композитных материалов, поскольку они очень твердые и не изнашиваются быстро.

Подходят ли лезвия HSS для высокоскоростной резки бумаги и пленки?

Да, HSS Лезвия остаются острыми на высоких скоростях и хорошо подходят для резки бумаги и плёнки. Но их нужно затачивать чаще, чем твёрдосплавные.

Хотите улучшить качество резки? Вы можете спросить Инженеры по продажам Nanjing Metal за помощью.

Керамические Лезвия

Характеристики материала

Керамические лезвия очень твёрдые и долго сохраняют остроту. Они изготавливаются из специальных керамических материалов, таких как диоксид циркония или оксид алюминия. Твёрдость этих лезвий по шкале Мооса составляет 8,2, что значительно твёрже стали. Благодаря этому керамические лезвия могут оставаться острыми до десяти раз дольше, чем стальные. Работникам нравится, что керамические лезвия не ржавеют и не подвержены коррозии. Это делает их идеальными для чистых помещений, таких как пищевые фабрики, медицинские учреждения и линии по производству средств гигиены.

Керамические лезвия лёгкие, поэтому рабочие устают меньше. Поскольку они не металлические, они не реагируют на чувствительные предметы. Однако из-за своей твёрдости керамические лезвия могут сломаться или сколоться при боковом ударе. Поэтому на заводах керамические лезвия используются в основном для аккуратной резки мягких или деликатных материалов, таких как плёнки, нетканые материалы и специальные виды бумаги.

| Свойство | Керамические Лезвия | Стальные лезвия |

|---|---|---|

| Твердость (по шкале Мооса) | 8.2 (очень сложно) | 5–6 |

| Удержание края | Остается острым до 10 раз дольше | Необходимо часто затачивать |

| Хрупкость | Высокая (может легко расколоться или треснуть) | Низкий (более гибкий и прочный) |

| Прочность | Твердый, но может сломаться | Жесткий и более гнущийся |

Примечание: для заточки керамических лезвий вам понадобятся алмазные инструменты. Они стоят дороже, но зато вам не придётся так часто их менять или ремонтировать.

Сравнительный обзор: срок службы и износостойкость

Керамические лезвия лучше всего сохраняют остроту и не изнашиваются. Благодаря своей твёрдости они долго сохраняют остроту даже при резке мягких и грубых материалов. В отличие от инструментальной стали, быстрорежущей стали (HSS) и карбида вольфрама, керамические лезвия не ржавеют и не подвержены воздействию химикатов.

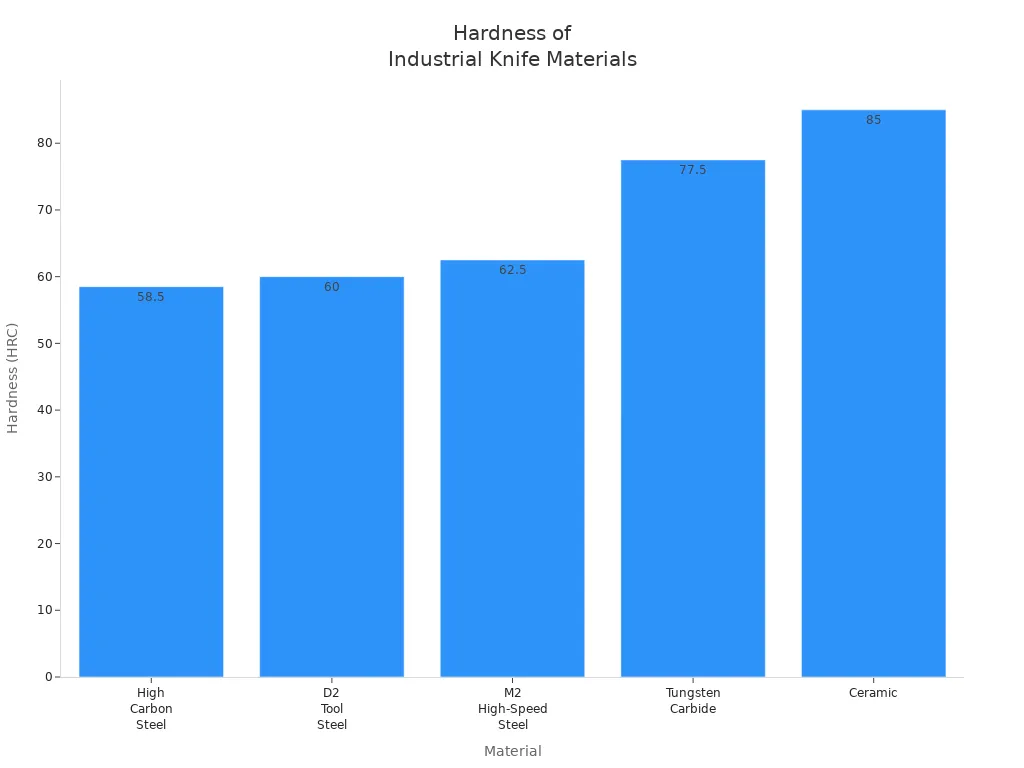

The В таблице ниже показано сравнение основных материалов лезвий.:

| Материал | Твердость (HRC) | Износостойкость | Устойчивость к коррозии | Термическая стабильность | Типичные применения |

|---|---|---|---|---|---|

| Высокоуглеродистая сталь | 55–62 | Умеренный | Низкий | Умеренный | Общая резка, экономит деньги |

| Инструментальная сталь D2 | 58–62 | Высокий | Умеренный | Высокий | Точная резка, сложная работа |

| М2 Быстрорежущая сталь | 60–65 | Очень высокий | Умеренный | Очень высокий | Быстрая, горячая резка |

| Карбид вольфрама | 75–80 | Чрезвычайно высокий | Высокий | Очень высокий | Тяжелая работа, длится долго |

| Керамика | 85+ | Высокий | Очень высокий | Низкий | Сверхточные работы, не связанные с металлом |

- Керамические лезвия остаются острыми гораздо дольше, чем стальные или твердосплавные.

- Они хороши для работ, где не требуется часто менять лезвия.

- Однако они плохо переносят тепло, поэтому не подходят для горячей резки.

- Поскольку они могут сломаться, их не используют для тяжелых или черновых работ.

Резюме: Керамические лезвия отлично подходят для аккуратной и долговечной резки мягких или грубых материалов, но будьте осторожны, чтобы не повредить их.

Часто задаваемые вопросы

Подходят ли керамические лезвия для резки абразивных нетканых материалов или средств гигиены?

Да. Керамические лезвия остаются острыми и обеспечивают чистый разрез нетканых материалов и гигиенических материалов. Это означает, что вам не придётся менять лезвия так часто.

Можно ли использовать керамические лезвия для высокоскоростной резки пленок?

Керамические лезвия могут быстро резать тонкие пленки, но будьте осторожны и не ударяйте по ним сбоку, иначе они могут расколоться.

В чем заключается основное ограничение использования керамических лезвий в промышленности?

Самая большая проблема в том, что они могут расколоться или треснуть, если их ударить сбоку или уронить.

Комплексный анализ покрытий лезвий и их влияния на производительность промышленных дисковых ножей

Распространенные типы покрытий

Покрытия лезвий помогают режущим инструментам работать лучше и служить дольше. Производители используют специальные покрытия для решения таких проблем, как износ, трение и ржавчина. Вот некоторые распространённые покрытия:

- Алмазное покрытие: Сохраняет лезвия острыми дольше и предотвращает износ. Это означает, что на замену лезвий тратится меньше времени.

- Нитрид хрома (CrN): Хорошо прилипает к лезвиям, предотвращает появление ржавчины и снижает трение. Это позволяет лезвиям оставаться холодными.

- Нитрид циркония (ZrN): Защищает лезвия от ржавчины и обеспечивает более чистый рез.

- Хромовое покрытие: Укрепляет лезвия и продлевает их срок службы. Защищает от ржавчины и износа.

- Тефлоновое (ПТФЭ) покрытие: Предотвращает прилипание предметов к лезвиям. Также помогает снизить нагрев и трение.

- Нитрид титана (TiN): Это твёрдое керамическое покрытие, наносимое методом PVD. Оно делает лезвия твёрже, прочнее и глаже.

- Черный тефлоновый антипригарный: Это покрытие, одобренное FDA, предотвращает образование липких веществ. Оно также защищает от ржавчины и износа, что особенно важно для пищевой промышленности.

- Нитрид углерода титана (TiCN): Содержит титан, углерод и азот. Укрепляет лезвия и предотвращает появление ржавчины. Хорошо подходит для быстрой резки.

- Твердый хром: Помогает стальным лезвиям противостоять ржавчине и износу. Также продлевает их срок службы.

- Алмазоподобный углерод (DLC): Делает лезвия очень твёрдыми и гладкими. Также помогает лезвиям выдерживать высокие температуры и тяжёлые условия работы.

- Политетрафторэтилен (ПТФЭ): Это покрытие легко гнется, не вступает в реакцию с химикатами и имеет высокую температуру плавления.

- Химическое никелирование: делает лезвия более гладкими и предотвращает ржавчину и износ. Но не делает лезвия прочнее.

Покрытия делают лезвия более твердыми, снижают трение, предотвращают появление ржавчины и продлевают срок службы лезвий.

Покрытие TiN (нитрид титана)

Покрытие TiN имеет золотистый оттенок и очень твёрдое. Производители наносят его на лезвия методом физического осаждения из паровой фазы (PVD). TiN делает лезвия твёрже примерно на 25%. Он также снижает трение и продлевает срок службы лезвий. TiN предотвращает ржавление лезвий. Он используется для резки мягких металлов, таких как алюминий и медь. Лезвия с TiN служат на 20–30% дольше, чем лезвия без него.

Покрытие TiAlN (нитрид титана-алюминия)

TiAlN ещё твёрже, чем TiN, и может выдерживать большее количество тепла. Это делает его пригодным для быстрой горячей резки, например, для резки твёрдых металлов. TiAlN продлевает срок службы лезвий до 35%. Он имеет тёмно-серый или чёрный цвет и защищает лезвия от нагрева и износа.

Покрытие DLC (алмазоподобный углерод)

DLC-покрытие очень твёрдое и невероятно гладкое. Оно предотвращает прилипание материалов к лезвиям. Это способствует лучшей работе лезвий, особенно при быстрой резке или резке липких материалов. Лезвия с DLC-покрытием отлично подходят для мягких металлов и липких материалов. Они служат дольше (до 50%), поэтому подходят для труднодоступных мест.

Повышение производительности за счет покрытий

Износостойкость и снижение трения

Покрытия лезвий помогают снизить износ и трение. TiN, TiAlN и DLC обладают особыми преимуществами:

| Тип покрытия | Твердость (HV) | Основные преимущества | Типичные применения | Увеличение срока службы лезвий |

|---|---|---|---|---|

| TiN (нитрид титана) | ~2200-2400 ВН | Укрепляет лезвия, снижает трение, предотвращает появление ржавчины | Мягкие металлы, такие как алюминий и медь | 20-30% длиннее |

| TiAlN (нитрид титана и алюминия) | До 3200 ВН | Еще тверже, требует большего нагрева, подходит для быстрой резки | Твердые металлы, резка рулонного металла | До 35% длиннее |

| DLC (алмазоподобный углерод) | 1000-2400 ВН | Очень твердый, супергладкий, не прилипает | Мягкие металлы, быстрая резка | До 50% длиннее |

Эти покрытия помогают лезвиям оставаться острыми, не перегреваться и резать плавно. Например, DLC уменьшает липкость лезвий и обеспечивает более чистый рез. TiAlN может выдерживать больше тепла, поэтому подходит для быстрой и горячей обработки.

Лезвия с покрытием служат дольше, режут лучше и требуют замены реже.

Защита от коррозии

Многие покрытия также предотвращают коррозию лезвий. Нитрид хрома (CrN), твёрдый хром и ПТФЭ защищают лезвия от воды и химикатов. Это важно в пищевой, гигиенической и медицинской промышленности, где лезвия должны оставаться чистыми. Тефлон и антипригарное покрытие Teflon Black также предотвращают накопление липких веществ и облегчают очистку.

Сравнительная таблица: износостойкость и стоимость

Лезвия с покрытием изначально стоят дороже, но в итоге позволяют сэкономить. Они требуют меньше ремонта и служат дольше. Вот таблица, в которой сравниваются покрытия:

| Тип покрытия | Износостойкость | Защита от коррозии | Уменьшение трения | Первоначальная стоимость | Продление срока службы лезвия |

|---|---|---|---|---|---|

| Тин | Высокий | Умеренный | Умеренный | Умеренный | 20-30% |

| TiAlN | Очень высокий | Умеренный | Умеренный | Высокий | До 35% |

| DLC | Исключительный | Высокий | Очень высокий | Высокий | До 50% |

| CrN | Высокий | Высокий | Высокий | Умеренный | 20-30% |

| ПТФЭ/Тефлон | Умеренный | Высокий | Очень высокий | Умеренный | 10-20% |

Покрытия, такие как TiN и TiCN, могут продлить срок службы лезвий до 40%. Они также сокращают время ремонта на 30%. Покрытия DLC обеспечивают лучшую износостойкость и гладкость. Они хорошо подходят для работы с твёрдыми и липкими материалами. Несмотря на то, что лезвия с покрытием изначально стоят дороже, со временем они позволяют сэкономить, поскольку служат дольше и работают лучше.

Более качественные покрытия продлевают срок службы лезвий и повышают качество продукции за счет более быстрой резки и меньшего количества ошибок.

Текстильная фабрика перешла с лезвий из углеродистой стали на лезвия из нержавеющей стали с покрытием. Лезвия стали 30% менялись реже, а лезвия из стали 12% выпускались чаще. Кроме того, лезвия с покрытием расходуют меньше ткани и режут быстрее.

Часто задаваемые вопросы

Какое покрытие лучше всего подходит для резки липких и клейких материалов?

Покрытия DLC и PTFE лучше всего подходят для липких веществ. Они предотвращают прилипание и сохраняют лезвия чистыми.

Как сравниваются покрытия TiN и TiAlN при высокоскоростной резке металла?

TiAlN твёрже и нагревается сильнее, чем TiN. Он лучше подходит для быстрой горячей резки твёрдых металлов.

Действительно ли лезвия с покрытием экономят деньги в долгосрочной перспективе?

Да. Лезвия с покрытием служат дольше, реже требуют ремонта и режут лучше. Это со временем экономит деньги.

Применение промышленных дисковых ножей в ключевых отраслях промышленности

Резка пленки

Для резки плёнки требуются лезвия, обеспечивающие гладкую, чистую и быструю резку. На фабриках режут тонкую пластиковую плёнку и упаковку. Лезвие должно быть острым и не изнашиваться быстро. Кроме того, оно не должно накапливать статическое электричество. Выбор правильного материала и покрытия очень важен.

Рекомендуемые комбинации материалов и покрытий

Лучшими материалами для резки плёнки являются карбид вольфрама, быстрорежущая и закалённая сталь. Эти материалы твёрдые и прочные. Они не подвержены быстрому износу. На заводах используются покрытия, такие как нитрид титана (TiN), нитрид титана-алюминия (TiAlN) и алмазоподобный углерод (DLC). Эти покрытия продлевают срок службы лезвий и обеспечивают более плавную резку.

| Требования к производительности | Описание |

|---|---|

| Твердость | Сохраняет лезвие острым для чистого реза пленки |

| Прочность | Предотвращает сколы и поломку лезвия |

| Износостойкость | Продлевает срок службы лезвия при интенсивной работе |

| Пластичность | Позволяет лезвию немного согнуться, не ломаясь. |

| Чистота | Обеспечивает одинаковую работу лезвия каждый раз |

| Материал | Применение и преимущества |

|---|---|

| Карбид вольфрама | Очень прочный, режет жесткие пленки, служит долго. |

| Быстрорежущей стали | Хорошее сочетание твердости и прочности, работает хорошо. |

| Закаленная сталь | Проходит термическую обработку для большей прочности и долговечности. |

| Тип покрытия | Основные преимущества | Количественное улучшение |

|---|---|---|

| Нитрид титана (TiN) | Укрепляет лезвия, снижает трение | До 45% меньше износа |

| Нитрид титана-алюминия (TiAlN) | Выдерживает высокие температуры, борется с ржавчиной, служит дольше | Хорошо работает на высоких скоростях |

| Алмазоподобный углерод (DLC) | Режет более гладко, не прилипает | Может сократить силу более чем на 50% |

| Керамические покрытия | Твердый, неметаллический, противостоит ржавчине и износу | Подходит для влажных и грубых работ |

| Многослойные нанопокрытия | Множество тонких слоев, меньше трения | Продлевает срок службы лезвий и улучшает резку |

Изменение формы и кромки лезвия может продлить срок его службы. до 40% длиннее. Это также может сократить время обслуживания на 30%. Заводы могут производить на 15–25% больше продукции и тратить меньше материалов, что позволяет сократить количество отходов с 5% до 2%.

Лучшие рекомендации:

- HSS с покрытием TiN: отлично подходит для быстрой резки пленки, меньше трения и прилипания.

- Карбид вольфрама с покрытием DLC: лучше всего подходит для прочных или слоистых пленок, служит дольше всего.

- Многослойное нанопокрытие: помогает при работе со специальными пленками, делает лезвия более точными и долговечными.

Совет: заводы должны подбирать высоту и скорость лезвия в соответствии с типом плёнки. Высота лезвия 5 мм и скорость 370 об/мин часто являются оптимальными.

Резка резины

Резка резины негативно сказывается на лезвиях. Резина толстая и эластичная. Она может прилипнуть к лезвию и вызвать проблемы. Лезвия не должны застревать, оставаться острыми и выдерживать сильное трение. Правильный материал и покрытие обеспечивают долговечность лезвий и их лучшую резку.

Рекомендуемые комбинации материалов и покрытий

Карбид вольфрама и быстрорежущая сталь лучше всего подходят для резки резины. Эти материалы прочны и сохраняют остроту режущей кромки. Покрытия, такие как DLC и TiAlN, предотвращают застревание лезвий и продлевают срок их службы.

| Материал | Преимущества резки резины |

|---|---|

| Карбид вольфрама | Режет грубую резину, остается острым, не изнашивается быстро |

| Быстрорежущая сталь (HSS) | Прочный и не слишком дорогой, подходит для большинства резиновых работ. |

| Инструментальная сталь D2 | Очень твердый, подходит для менее грубой резины |

| Покрытие | Главное преимущество |

|---|---|

| DLC | Предотвращает прилипание, снижает трение, продлевает срок службы лезвий |

| TiAlN | Выдерживает высокие температуры, обеспечивает долговечность лезвий при тяжелых условиях эксплуатации |

| Тин | Подходит для обычных резиновых работ, обеспечивает баланс между стоимостью и работой. |

Лучшие рекомендации:

- Карбид вольфрама с покрытием TiAlN: лучше всего подходит для резки грубой, прочной резины.

- HSS с покрытием TiN: подходит для большинства работ с резиной, экономит деньги и служит долго.

- Карбид вольфрама с покрытием DLC: отлично подходит для липкой или высокофрикционной резины.

Примечание: правильно подобранное лезвие и покрытие означают меньшую необходимость в замене лезвия и более плавную работу.

Нетканые материалы и текстиль

Для резки нетканых материалов и текстиля требуются лезвия, которые не осыпаются и обеспечивают аккуратные разрезы. Эти материалы могут быть мягкими, искусственными или многослойными. Лезвие должно оставаться острым и не рвать волокна.

Рекомендуемые комбинации материалов и покрытий

Для этих целей на заводах используют инструментальную сталь D2, быстрорежущую сталь M2, карбид вольфрама и керамику. Эти материалы очень твёрдые и хорошо сохраняют остроту режущей кромки. Покрытия, такие как TiN, TiCN, TiAlN и DLC, продлевают срок службы лезвий и обеспечивают более качественную резку.

| Материал/Покрытие | Ключевые свойства | Преимущества резки нетканых/текстильных материалов |

|---|---|---|

| Инструментальная сталь D2 | Очень тяжело, бои изматывают | Лезвия служат долго и остаются острыми |

| M2 Быстрорежущая сталь (HSS) | Твердый и жесткий | Подходит для сложных текстильных работ |

| Карбид вольфрама | Очень жесткий, бои изнашивают | Служит дольше, режет грубые материалы чисто |

| Керамика | Очень твердый, с низким трением | Делает аккуратные разрезы, меньше нагревается и изнашивается |

| Нитрид титана (TiN) | Сильнее, бои изнашивают | Лезвия служат дольше, срезы остаются аккуратными |

| Карбонитрид титана (TiCN) | Бои очень хорошо носят | Лезвия служат дольше при тяжелых работах |

| Нитрид титана-алюминия (TiAlN) | Хорошо переносит жару | Остается твердым при быстрой резке |

| Алмазоподобный углерод (DLC) | Очень твердый, с низким трением | Меньше трения и износа, лезвия служат дольше |

| Хромирование | Борется с ржавчиной, придает гладкость поверхности | Защищает лезвие, уменьшает трение |

- Используйте прочную сталь и карбид для долговечных лезвий.

- Лезвия сделаны острыми и гладкими, чтобы предотвратить истирание.

- Заводы могут получить индивидуальные лезвия для особых задач.

- Тщательное изготовление лезвий обеспечивает аккуратные, ровные срезы.

- Для нетканых материалов и текстиля изготавливаются специальные ножи прямой, круглой или зубчатой формы.

- Форма кромки лезвия и четкие линии крепления помогают предотвратить истирание и обеспечивают качественную резку.

Лучшие рекомендации:

- Керамические лезвия: остаются острыми и обеспечивают чистый срез, отлично подходят для мягких или искусственных волокон.

- HSS с покрытием TiN: служит дольше и предотвращает выдергивание волокон, подходит для быстрой текстильной работы.

- Карбид вольфрама с покрытием DLC: лучше всего подходит для грубых нетканых материалов и длительных работ.

Часто задаваемые вопросы

Какой материал дискового лезвия лучше всего подходит для резки многослойной пленки?

Лезвия из карбида вольфрама или быстрорежущей стали с тонкой и острой кромкой лучше всего подходят для многослойной плёнки. Они обеспечивают чистый рез и меньше отходов.

Может ли покрытие TiCN превзойти TiN при высокоскоростной резке?

Покрытия TiCN твёрже и долговечнее, чем TiN. Они отлично подходят для быстрой и прочной резки.

Как изготовленные на заказ лезвия помогают при резке текстиля и нетканых материалов?

Специальные лезвия обеспечивают более качественную резку, предотвращают истирание и сокращают время простоя. Заводы получают лучшие результаты и экономят на ремонте.

Бумага и фольга

Рекомендуемые комбинации материалов и покрытий

Резка бумаги и фольги — сложная задача. Работникам необходимо предотвращать образование пыли, поддерживать остроту лезвий и обеспечивать чистый рез в течение длительного времени. Правильный выбор материала и покрытия лезвий повышает их эффективность и экономит деньги.

- Лезвия из стали D2 подходят для многих работ и стоят недорого. Они легко затачиваются и долго служат при резке бумаги или пластика.

- Лезвия из стали М2 ещё прочнее. Они хорошо справляются с грубой бумагой и служат дольше, поэтому работникам приходится реже останавливаться.

- Сталь CPM 10V отличается высокой прочностью и не подвержена быстрому износу. Она идеально подходит для резки многослойных или грубых материалов и может использоваться в течение длительного времени.

- Лезвия с твердосплавными вставками остаются острыми круглосуточно. Они отлично подходят для грубой бумаги и фольги, позволяя реже менять лезвия.

- Разъёмные нижние ножи позволяют рабочим быстро менять лезвия. Это означает, что им не нужно вынимать весь комплект, и работа не останавливается надолго.

- Заточка лезвия толщиной от 10 до 20 микрометров сохраняет его острым и прочным. Это уменьшает количество пыли и продлевает срок службы лезвий.

- Такие покрытия, как нитрид титана (TiN) и алмазоподобный углерод (DLC), делают лезвия более твёрдыми и гладкими. Эти покрытия помогают лезвиям служить дольше и резать лучше.

- Важно правильно настроить точку защемления и использовать прочные держатели лезвий. Это предотвращает слишком быстрый износ лезвий и сохраняет их острыми.

Компания по производству бумаги использовала лезвие с кромкой 20 микрометров, и лезвия 25% служат дольше. Резка стала лучше для 15%. В других отчётах говорится, что 20% реже меняет лезвия, а 18% с кромкой 15–20 микрометров производит меньше пыли.

Лучшие практики резки бумаги и фольги:

- Для большинства работ с бумагой и фольгой выбирайте сталь D2 или M2.

- Для грубых или слоистых материалов используйте лезвия CPM 10V или твердосплавные вставки.

- Нанесите на лезвия покрытия TiN или DLC, чтобы они прослужили дольше и резали лучше.

- Следите за тем, чтобы лезвия были острыми, чтобы не допустить образования пыли и потери продуктов.

- Научите рабочих, как устанавливать лезвия и ухаживать за ними, чтобы получать наилучшие результаты.

| Материал лезвия | Главное преимущество | Типичный вариант использования |

|---|---|---|

| Сталь D2 | Подходит для многих работ, легко затачивается. | Резка бумаги или пластика |

| Сталь М2 | Прочный, служит дольше | Шероховатая бумага, мелованная бумага |

| КПМ 10В | Супер прочный, служит дольше всех | Много слоев, грубые материалы |

| Твердосплавная вставка | Остаётся острым, работает весь день | Шероховатая бумага или фольга |

| Покрытие | Выгода |

|---|---|

| Тин | Делает лезвия более твердыми, уменьшает трение |

| DLC | Лезвия служат дольше, резы чище |

Совет: Всегда проверяйте, надёжно ли закреплены держатели лезвий и правильно ли они установлены. Это сохранит остроту лезвий и уменьшит количество пыли.

Часто задаваемые вопросы

- Какой материал лезвия лучше всего подходит для резки бумаги на большие расстояния?

Лезвия CPM 10V или с твердосплавными вставками служат дольше и лучше всего подходят для длительных работ. - Каким образом операторы могут уменьшить количество пыли во время резки фольги?

Используйте лезвия с толщиной кромки 15–20 микрометров и наносите покрытия TiN или DLC, чтобы уменьшить количество пыли и получить более качественные разрезы.

Другие отрасли

Рекомендуемые комбинации материалов и покрытий

Для многих работ требуются специальные лезвия и покрытия. Правильный выбор помогает машинам работать эффективнее, обеспечивает безопасность людей и позволяет производить качественную продукцию.

- Лезвия из нержавеющей стали Лучше всего подходят для работы с продуктами питания. Они не ржавеют и безопасны для использования с продуктами питания.

- Лезвия из инструментальной стали прочные и жёсткие. Они хорошо подходят для автомобилей и работ по металлу, поскольку остаются острыми даже при частом использовании.

- Лезвия из углеродистой стали твёрдые и сохраняют остроту. Их используют для резки металла, бумаги и пластика.

- Специальные материалы, такие как твердый сплав, керамика, стали CPM 10V, 52100, M-2 и D-2, очень твёрдые и могут выдерживать высокие температуры. Они подходят для сложных работ, таких как резка стекловолокна, композитных материалов или медицинских изделий.

- Такие покрытия, как TiN, DLC и PTFE, помогают лезвиям оставаться острыми и служить дольше. Эти покрытия отлично подходят для работы с липкими и шероховатыми материалами.

- Различные формы кромок, такие как стандартная V-образная, V-образная с переменной глубиной, V-образная с высокой/низкой глубиной, зубчатая, штифтовая и с наклонным зубом, помогают лезвиям резать лучше и облегчают работу машин.

- Специальные лезвия и правильный выбор материала помогают выполнять особые работы и сложные разрезы.

| Промышленность | Рекомендуемый материал лезвия/покрытие | Главное преимущество |

|---|---|---|

| Пищевая промышленность | Нержавеющая сталь, покрытие ПТФЭ | Не ржавеет, безопасен для пищевых продуктов. |

| Автомобили/Metal | Инструментальная сталь, покрытие DLC/TiN | Прочный, не изнашивается быстро |

| Пластики/композиты | Твердый карбид, керамика, покрытие DLC | Очень твердый, делает чистые разрезы. |

| Медицина/Гигиена | Керамика, нержавеющая сталь | Безопасен, не вступает в реакцию с химикатами. |

| Стекловолокно/Усовершенствованное | CPM 10V, карбид, защитное покрытие | Долго служит, остается острым, выдерживает нагревание |

Примечание: изготовленные на заказ лезвия помогают заводам лучше выполнять свою работу, экономить время и предотвращать поломки оборудования.

Компания Nanjing Metal — ведущий производитель промышленных дисковых ножей с более чем 20-летним опытом работы. Компания известна своей квалифицированной командой и продуманными конструкциями. Nanjing Metal изготавливает лезвия на заказ для самых разных задач. Здесь вы можете выбрать лезвия на заказ. индивидуальные услуги по изготовлению лезвий связь.

Часто задаваемые вопросы

- Какой материал лезвий лучше всего подходит для обработки пищевых продуктов?

Лучше всего использовать нержавеющую сталь с покрытием ПТФЭ, поскольку она безопасна и не ржавеет. - Какой вариант лучше всего подходит для резки стеклопластика или композитных материалов?

Лезвия CPM 10V или цельные твердосплавные с покрытием служат долго и остаются острыми. - Какую пользу приносят изготовленные на заказ лезвия в специализированных отраслях?

Индивидуальные лезвия подходят для каждой задачи, обеспечивают более качественную резку и помогают машинам работать дольше.

Руководство по выбору

Подбор материалов

Чтобы выбрать правильный материал лезвия, сначала нужно определить, что именно вы режете. Каждый материал уникален и влияет на работу лезвия. Вот простой способ подобрать лезвие под задачу:

- Оцените материал, который нужно разрезать

Определите, что именно вы режете. Проверьте, толстый ли это материал, тонкий ли, мягкий или твёрдый. Для мягких пластиков, шероховатых композитов и липкой резины нужны разные лезвия. - Определить требования к приложению

Определите, что будет делать лезвие. Будет ли оно резать, царапать, резать или проделывать отверстия? Для каждой задачи нужен свой тип лезвия. - Выберите материал лезвия

- Если вам нужно прочное лезвие для частого использования, выбирайте сталь с высоким содержанием углерода.

- Если лезвие будет мокрым или соприкасаться с продуктами, используйте нержавеющую сталь, поскольку она не ржавеет.

- Выбирайте цельный карбид для очень сложных работ, таких как резка грубых или слоистых пленок.

- Выбирайте керамический нож, если вам нужно лезвие, которое не нужно часто менять, или если вы режете предметы для медицинских или чистящих работ.

- Выберите геометрию кромки и зуба

Подберите форму кромки в соответствии с разрезаемым материалом. Прямоугольная кромка подходит для большинства работ. Зубчатые или скошенные кромки лучше подходят для мягких или тягучих материалов. - Проконсультируйтесь с экспертами или производителями

Если вы не уверены, обратитесь к инженерам или производителю лезвий. Они помогут вам выбрать или спроектировать специальное лезвие. - Обратное проектирование при замене лезвий

Если вы меняете старое лезвие, обратите внимание на степень его износа. Это поможет вам выбрать лучшее лезвие в следующий раз.

Совет: Всегда учитывайте, где будет использоваться лезвие. Воздействие тепла, воды и химикатов может повлиять на срок службы лезвия.

Выбор типа кромки

Тип режущей кромки определяет, как лезвие режет. Правильный выбор режущей кромки делает рез более чистым, уменьшает количество отходов и продлевает срок службы лезвия. Вот некоторые распространённые типы режущей кромки и их наилучшие характеристики:

| Тип кромки | Описание | Лучшее для |

|---|---|---|

| Квадратный край | Плоский и острый | Резка бумаги, пленки |

| Одинарный скос | Одна сторона наклонная, одна сторона плоская | Аккуратные разрезы, тонкие вещи |

| Двойной скос | Обе стороны наклонные | Жесткий материал, резина, пена |

| Зубчатый | Зубы, похожие на пилу | Текстиль, нетканые материалы, тяжелая работа |

| Скаллопированный | Закругленные зубья, гладкий срез | Мягкие вещи, еда, пена |

| Наклонный зуб | Наклонные зубья для сложных работ | Толстые или тягучие вещи |

- Используйте квадратные или односкосные кромки для аккуратных, прямых разрезов пленок и фольги.

- Для толстых или грубых предметов выбирайте двухскасные или зубчатые края.

- Для мягких, эластичных или тягучих материалов выбирайте зубчики с зубцами в форме скошенных краев.

Примечание: Неправильная кромка может сделать резку неаккуратной и привести к образованию пыли. Всегда подгоняйте кромку под то, что вы режете.

Выбор покрытия

Покрытия для лезвий продлевают срок службы и обеспечивают лучшую резку. Правильное покрытие делает лезвия более гладкими, твёрдыми и защищает их от ржавчины. Вот как выбрать лучшее покрытие:

- Определите основную проблему резки

Выясните, что самое сложное в работе. Износ, прилипание, нагрев или ржавчина? - Выберите покрытие в зависимости от потребностей

- Используйте нитрид титана (TiN), чтобы продлить срок службы лезвий и сделать рез более плавным, особенно при быстрой или сложной работе.

- Выбирайте алмазоподобный углерод (DLC) для дополнительной твердости и предотвращения накопления липких веществ.

- Если лезвие часто нагревается и охлаждается, попробуйте использовать нанопокрытие, поскольку оно защищает от перепадов температур.

- Соответствие покрытия материалу лезвия

Для более твёрдых материалов используйте DLC на карбиде вольфрама. Для более мягких материалов используйте TiN на быстрорежущей стали. - Правильно обслуживайте лезвия

Чистите, смазывайте и храните лезвия правильно, чтобы покрытие сохраняло свои свойства. - Рассмотрите индивидуальные решения

Если у вас особый заказ, обратитесь к изготовителю лезвий с просьбой нанести индивидуальное покрытие или задать форму лезвия.

Правильный выбор покрытия и тщательное изготовление лезвий позволяют сохранить их острыми и работоспособными даже в труднодоступных местах.

Часто задаваемые вопросы

- Какой фактор является наиболее важным при выборе материала лезвия в соответствии с областью применения?

Самое важное — это то, что именно вы режете, насколько это твердое, шершавое или влажное. - Как тип кромки влияет на срок службы лезвия?

Правильная форма кромки позволяет лезвию служить дольше и обеспечивает более качественные пропилы, поэтому вам не придется слишком часто его ремонтировать. - Могут ли покрытия действительно повлиять на эксплуатационные характеристики лезвий?

Да. Правильное покрытие может увеличить срок службы лезвий до половины, сделать рез более гладким и предотвратить застревание и ржавчину.

Стоимость против производительности

Выбор правильного лезвия — это не только вопрос цены. Нужно думать о том, сколько вы заплатите сейчас и сколько сэкономите в будущем. Некоторые смотрят только на цену. Но реальная стоимость складывается из того, как часто вы меняете лезвия, как долго оборудование простаивает и насколько часто требуется ремонт. Выбор лучшего лезвия зависит от типа работы, типа резки и места работы.

Сравнение материальных вложений

Каждый материал лезвия имеет свою стоимость и свою эффективность:

- Высокоуглеродистая сталь: Это лезвие стоит дешевле поначалу. Но оно быстро изнашивается. Вам придётся часто покупать новые лезвия, что со временем обойдётся дороже.

- Нержавеющая сталь: Это лезвие стоит дороже при покупке. Оно не ржавеет и хорошо работает во влажных и химических средах. Оно служит дольше, поэтому вы экономите деньги в будущем.

- Легированная сталь: Эти лезвия изначально стоят дороже. Они служат дольше и обеспечивают бесперебойную работу оборудования. Они подходят для загруженных заводов.

- Керамические Лезвия: Эти лезвия стоят дороже всего поначалу. Они практически не требуют ремонта и служат долго. Если вам нужна аккуратная и быстрая работа, они станут лучшим выбором в долгосрочной перспективе.

Таблица затрат и выгод материалов

| Материал лезвия | Первоначальная стоимость | Частота замены | Потребности в техническом обслуживании | Долгосрочная ценность |

|---|---|---|---|---|

| Высокоуглеродистая сталь | Низкий | Высокий | Высокий | Низкий |

| Нержавеющая сталь | Середина | Середина | Низкий | Средний-высокий |

| Легированная сталь | Высокий | Низкий | Низкий | Высокий |

| Керамика | Очень высокий | Очень низкий | Очень низкий | Самый высокий |

Совет: большие затраты на начальном этапе могут означать меньше замен лезвий, меньше остановок машины и снижение общих затрат в дальнейшем.

Влияние современных методов лечения

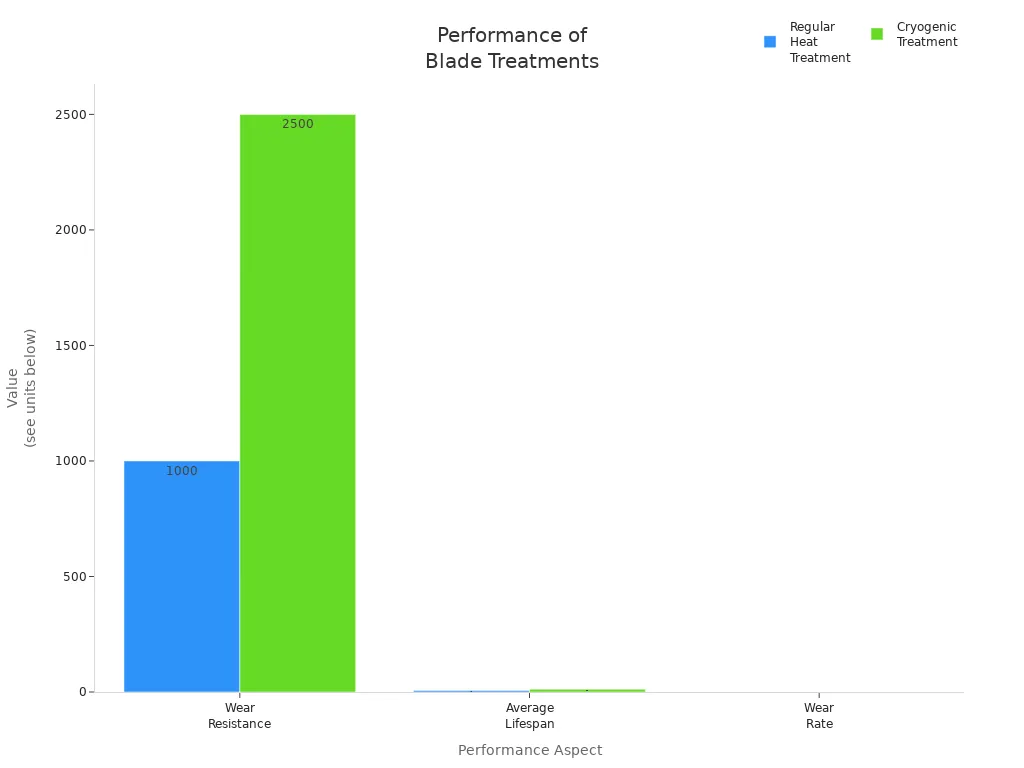

Специальная обработка лезвий может повлиять на их стоимость и срок службы. Криогенная обработка — один из примеров. Она продлевает срок службы лезвий и замедляет их износ. Таблица ниже показывает разницу:

| Аспект | Регулярная термическая обработка | Криогенно обработанный |

|---|---|---|

| Износостойкость (циклы) | 1,000 | 2,500 |

| Средняя продолжительность жизни (месяцев) | 6 | 12 |

| Скорость износа (мм³/час) | 0.15 | 0.05 |

Криогенная обработка может увеличить срок службы лезвий вдвое. Она также замедляет их износ. Это может снизить общие затраты до 30%. Вам потребуется меньше новых лезвий и меньше ремонта, что позволит производить больше продукции и меньше отходов.

Ошибки, которых следует избегать

- Только глядя на самую низкую цену, можно впоследствии получить более высокую цену.

- Невнимание к рабочей зоне (например, влажность, химикаты или песок) может привести к быстрому износу лезвий.

- Неиспользование специальных покрытий или обработок может привести к увеличению простоев и количества отходов.

Советы по максимизации ценности

- Выберите материал лезвия, который подходит для вашей работы и рабочей зоны.

- Приобретайте покрытия или методы обработки, которые помогут вашему предприятию.

- Следите за сроком службы лезвий и своевременностью их замены. Это поможет вам найти способы сэкономить деньги.

Почему опыт производителя имеет значение

Хороший производитель лезвий поможет вам выбрать лучшее лезвие. Нанкин Metal — ведущий производитель с 20-летним опытом работы. Их команда изготавливает лезвия на заказ для самых разных задач. Они предлагают услуги по изготовлению лезвий на заказ, чтобы вы могли получить максимальную отдачу от своих денег.

Чтобы получить совет или обсудить ваши потребности, свяжитесь с инженерами по продажам Nanjing Metal с помощью этого контактная ссылка.

Часто задаваемые вопросы

Как материал лезвия влияет на общую стоимость владения?

Материал лезвий влияет на частоту замены лезвий и продолжительность простоя оборудования. Более твёрдые лезвия изначально стоят дороже, но в дальнейшем позволяют сэкономить.

Стоит ли криогенная обработка дополнительных затрат?

Да. Криогенная обработка позволяет увеличить срок службы лезвий вдвое и уменьшить их износ, что позволяет сэкономить на покупке новых лезвий и их ремонте.

Когда компании следует выбирать керамические лезвия?

Керамические лезвия лучше всего подходят для аккуратной и быстрой работы, когда вы хотите, чтобы лезвия служили долго и не требовали частого ремонта.

Выбор правильного материала, типа режущей кромки и покрытия влияет на эффективность работы промышленных дисковых ножей. Когда компании твердость лезвия матча В зависимости от типа режущей кромки и типа режущей кромки, лезвия служат дольше и работают лучше. Это означает меньше замен лезвий и больше работы.

| Фактор | Как это помогает лезвию |

|---|---|

| Материал | Продлевает срок службы лезвий и предотвращает появление ржавчины |

| Стиль края | Помогает делать чистые разрезы и подходит для работы |

| Покрытие | Лезвия служат дольше, требуют меньше ремонта |

Чтобы получить наилучшие результаты, людям следует:

- Сообщите поставщикам все о своих потребностях и любых проблемах с резкой.

- Прежде чем покупать партию, опробуйте образцы лезвий.

- Обратитесь к экспертам за помощью в изготовлении специальных лезвий для сложных работ.

Часто задаваемые вопросы

Какой материал промышленного дискового ножа лучше всего подходит для резки многослойной пленки?

Лезвия из карбида вольфрама или быстрорежущей стали с острой и тонкой кромкой обеспечивают максимально чистый разрез многослойной плёнки. Эти материалы не изнашиваются быстро и сохраняют остроту даже при быстрой резке.

Может ли покрытие TiCN служить дольше, чем покрытие TiN при высокоскоростной резке?

Да. Покрытия TiCN твёрже и лучше противостоят износу, чем TiN. Это означает, что они отлично подходят для скоростной резки, где требуется более длительный срок службы лезвий.

Как форма кромки влияет на производительность резки?

Форма режущей кромки влияет на качество реза и чистоту реза. Односторонний скос обеспечивает очень чистый срез тонких материалов. Зазубренные или зубчатые кромки лучше подходят для жёстких или волокнистых материалов. Они облегчают движение лезвия и делают рез более ровным.

Когда компании следует выбирать керамические лезвия?

Керамические лезвия идеально подходят, когда нужно, чтобы лезвия долго оставались острыми и не вступали в реакцию с химическими веществами. Они отлично подходят для гигиенических, медицинских и пищевых работ, где частая замена лезвий затруднена.

Каковы основные преимущества использования дисковых ножей с покрытием?

Лезвия с покрытием служат дольше, скользят более плавно и не ржавеют. Такие покрытия, как DLC или TiN, предотвращают накопление липких веществ и продлевают срок службы лезвий между заменами. Это экономит деньги и помогает рабочим выполнять больше работы.

Как изготовленные на заказ промышленные ножи могут повысить эффективность производства?

Специальные лезвия изготавливаются для особых задач и материалов. Они помогают улучшить качество резки и предотвращают частые остановки станков.

Смотрите также

5 распространенных проблем износа дисковых ножниц и профессиональные решения по ремонту

Найдите Идеальные Ножи Для Гранулирования для Ваших Нужд по Обработке Пластика

10 Главных Советов, Как Продлить Срок Службы Круглых Бритвенных Лезвий

Что такое ножи Crush Cut и как они работают в промышленности

Как правильно выбрать дисковые лезвия для резки, чтобы они прослужили долго