Auswahl des besten Materials und der besten Einrichtung für Industrielle Kreismesser sorgt dafür, dass sie in jeder Fabrik einwandfrei funktionieren. Klingenmaterial, Schneideform und Spezialbeschichtungen sollten auf das zu schneidende Material und die Anforderungen der jeweiligen Branche abgestimmt sein. Schnellarbeitsstahl, Wolframkarbid, Keramik und Spezialbeschichtungen haben alle ihre Vorteile. Die Wahl der richtigen Beschichtung sorgt für sauberere Schnitte, verlängert die Lebensdauer der Klingen und beschleunigt die Arbeit.

Die wichtigsten Erkenntnisse

- Durch die Wahl des richtigen Klingenmaterials, beispielsweise Schnellarbeitsstahl, Wolframkarbid, Keramik oder Edelstahl, schneiden die Klingen besser und halten länger.

- Die Klingenkantenarten, z. B. einseitig geschliffen, beidseitig geschliffen oder gezahnt, müssen zum Material passen. Dies sorgt für saubere Schnitte und weniger Abfall.

- Beschichtungen wie TiN, DLC und TiCN machen Klingen robuster. Sie verringern außerdem die Reibung, verhindern Rost und tragen dazu bei, dass die Klingen länger halten.

- Rotationsklingen schneiden schneller und nutzen sich gleichmäßig ab. Sie eignen sich am besten für dünne Materialien und schnelle Arbeiten.

- Spezialklingen für spezielle Materialien und Aufgaben können die Ausfallzeit um bis zu 75 % verkürzen. Zudem verringern sie die Ausschussrate erheblich.

- Durch die Pflege der Klingen durch Reinigen, Schärfen und Aufbewahren bleiben sie funktionsfähig und Sie sparen Geld.

- Durch die Abstimmung von Klingenmaterial, Kantentyp und Beschichtung auf die jeweilige Aufgabe wird die Arbeit schneller und kostengünstiger.

- Gespräche mit Experten oder Unternehmen wie Nanjing Metal können Ihnen dabei helfen, die beste Klinge für Ihre Anforderungen auszuwählen oder zu entwerfen.

Wichtigste Ergebnisse

Beste Materialien

Die Wahl des richtigen Klingenmaterials ist für jede Arbeit sehr wichtig. Schnellarbeitsstahl (HSS) ist sehr hart und behält seine Schärfe auch bei schnellen Bewegungen. Wolframkarbid ist sehr zäh und langlebig, sodass es sich gut für Bereiche eignet, in denen Klingen häufig verwendet werden. Keramikklingen bleiben lange scharf und rosten nicht, was ideal für sorgfältiges Schneiden in sauberen oder medizinischen Bereichen ist. D2-Werkzeugstahl und kohlenstoffreiche Stähle wie 1095 und 52100 sind robust und langlebig und eignen sich daher gut zum Schneiden von Gummi und Kunststoffen. Edelstahl eignet sich am besten für Lebensmittel, medizinische Anwendungen und Vliesstoffe, da er nicht rostet und leicht zu reinigen ist.

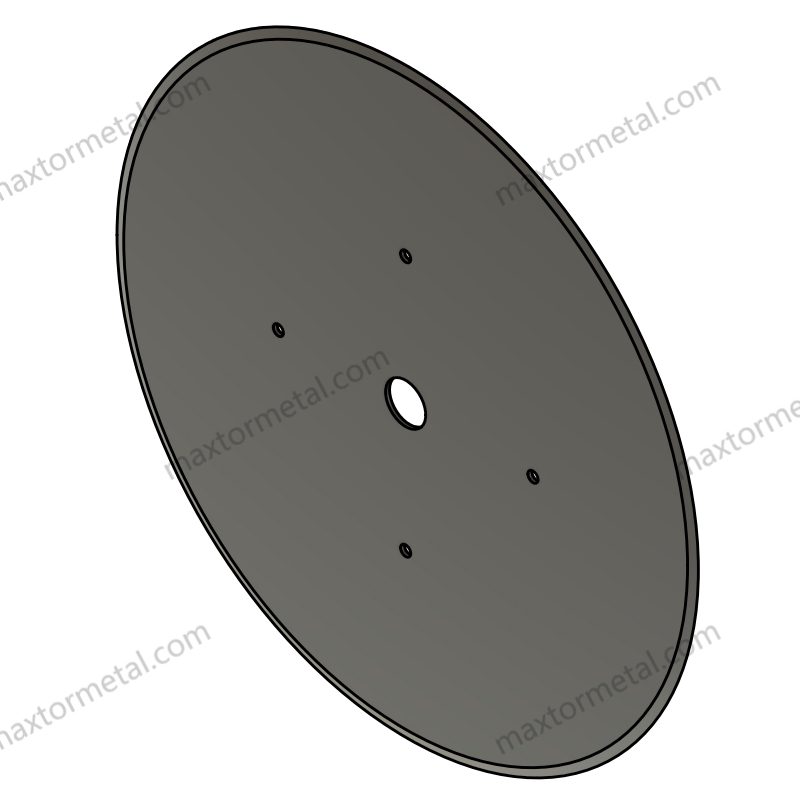

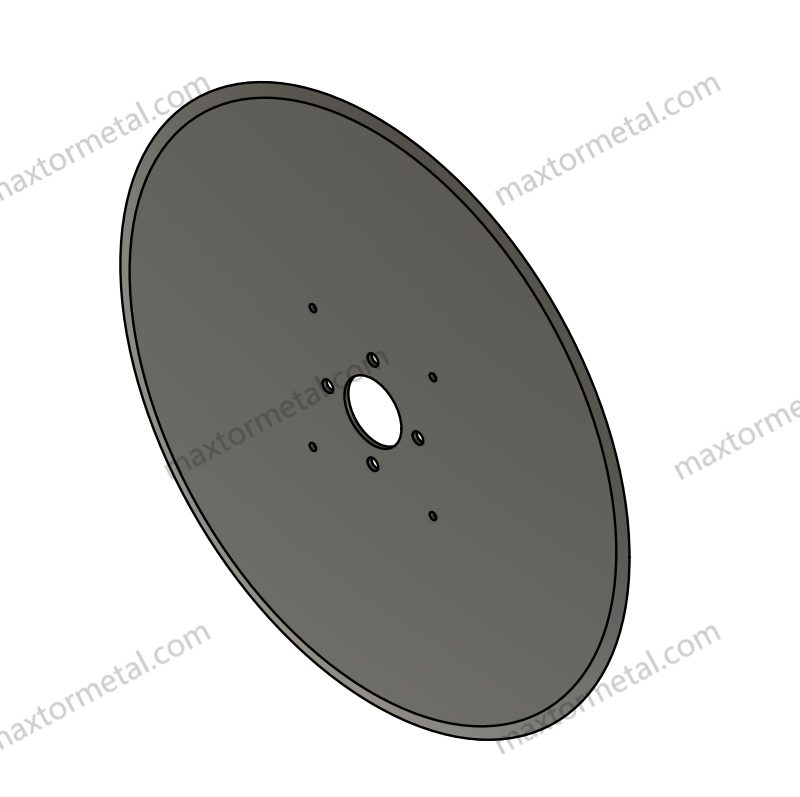

Klingen herstellen mit hohe Rundlaufgenauigkeit hilft ihnen, besser zu schneiden und länger zu halten. Klingen, die nicht stark wackeln, zittern weniger, halten länger und verschwenden weniger Material. Dies ist sehr hilfreich bei Verpackungs- und Lebensmittelarbeiten.

Top-Konfigurationen

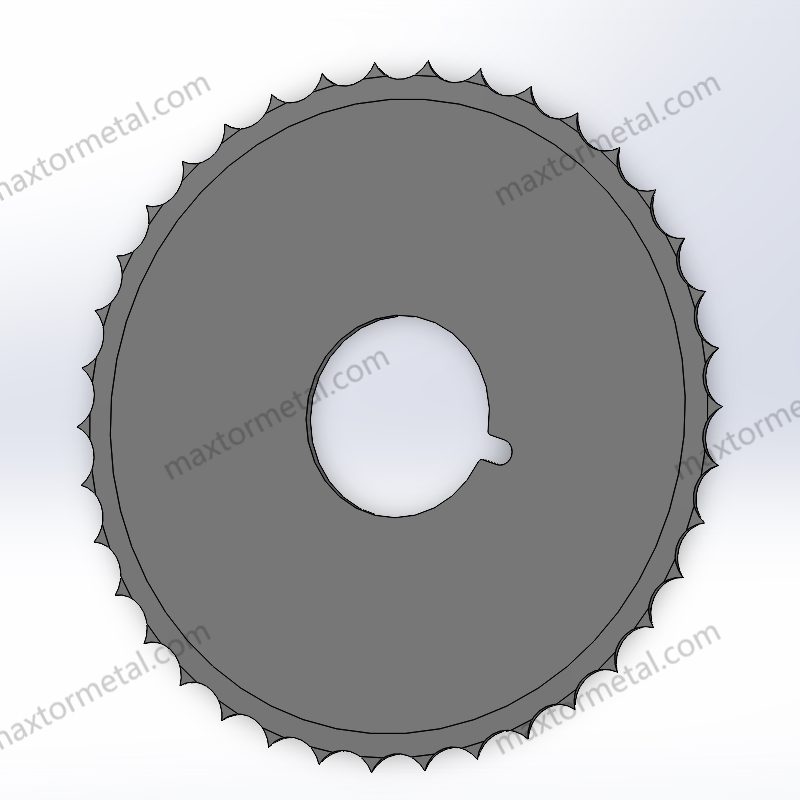

Wie die Industrielle Kreismesser Die Qualität der Klingen beeinflusst ihre Funktion und die Häufigkeit der Nachbesserung. Dünne, scharfe Klingen mit einer Fase eignen sich hervorragend zum Schneiden von Folien. Sie schneiden sauber und sparen Material. Doppelt gefaste oder stumpfe Kanten sind robust und gut für Gummi und Kunststoff geeignet. Sie vertragen Schläge gut und splittern nicht so leicht. Gezackte oder gewellte Kanten eignen sich für zähe oder dehnbare Materialien. Sie erleichtern die Arbeit der Maschine und sorgen für gleichmäßigere Schnitte. Klingen mit Hartmetallspitze und Keramikbeschichtung halten länger und müssen in geschäftigen Fabriken seltener gewechselt werden.

- Zu den guten Klingentypen gehören:

- Rasierklingen zum Schneiden dünner Filme und Folien

- Ritz-Schneidklingen für Gummi und Schaumstoff

- Scheren-Schneidmesser für Papier und Karton

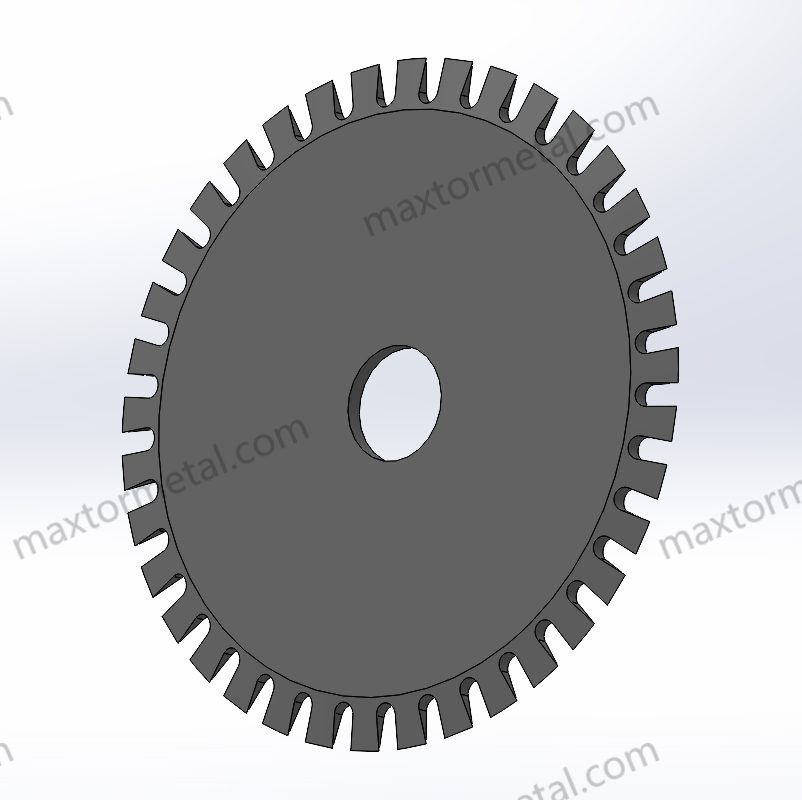

- Perforationsklingen für Verpackungen

- Gezahnte Klingen für dicke oder faserige Materialien

Durch die richtige Reinigung, das Schärfen und die Lagerung der Klingen halten sie länger und funktionieren optimal.

Anwendungsmatrix

Die folgende Tabelle zeigt die besten Klingenmaterialien und Kantenarten für verschiedene Arbeiten:

| Anwendungsbereich | Gängige Klingenmaterialien | Typische Kantentypen und -konfigurationen | Überlegungen zur Leistung |

|---|---|---|---|

| Film | HSS, Wolframkarbid | Dünne, scharfe Kante, einseitig abgeschrägt | Sehr exakte Schnitte, schnelles Arbeiten, wenig Verschnitt |

| Gummi und Kunststoffe | D2 Werkzeugstahl, HSS, Hartmetall | Doppelfase, stumpfe Kante | Sehr robust, hält lange, verträgt Schläge |

| Vliesstoffe (Hygiene) | Edelstahl, Keramik | Scharfe, saubere Kante, Einzelfase | Saubere Schnitte, rostet nicht, hygienisch unbedenklich |

| Papier & Folie | HSS, Werkzeugstahl, Hartmetall | Scharfe Kante, einfache oder doppelte Fase | Gleichmäßige Schnitte, weniger Staub, längere Lebensdauer der Klingen |

| Lebensmittelverarbeitung | Edelstahl, Keramik | Scharfe Kante, einseitig geschliffen | Lebensmittelecht, rostet nicht, leicht zu reinigen |

Hinweis: Beschichtungen wie TiN, CrN und DLC machen Klingen robuster und sorgen für eine bessere Schnittleistung bei allen Arbeiten.

Häufig gestellte Fragen

Welches Rundmessermaterial eignet sich am besten zum Schneiden von Mehrschichtfolien?

Wolframkarbid oder HSS Für Mehrschichtfolien eignen sich Klingen mit dünner, scharfer Schneide am besten. Sie ermöglichen saubere Schnitte und reduzieren den Materialverlust.

Kann eine TiCN-Beschichtung TiN beim Hochgeschwindigkeitsschneiden übertreffen?

TiCN-Beschichtungen sind härter und langlebiger als TiN. Sie eignen sich gut für schnelle Schnitte, wenn die Klingen länger halten sollen.

Industrielle Kreismesser Übersicht

Definition

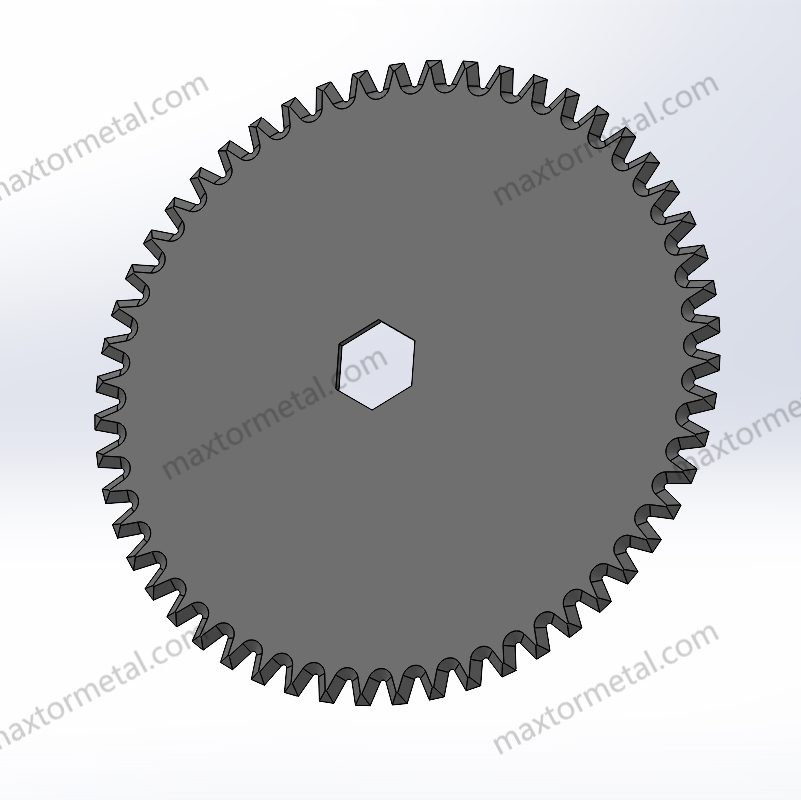

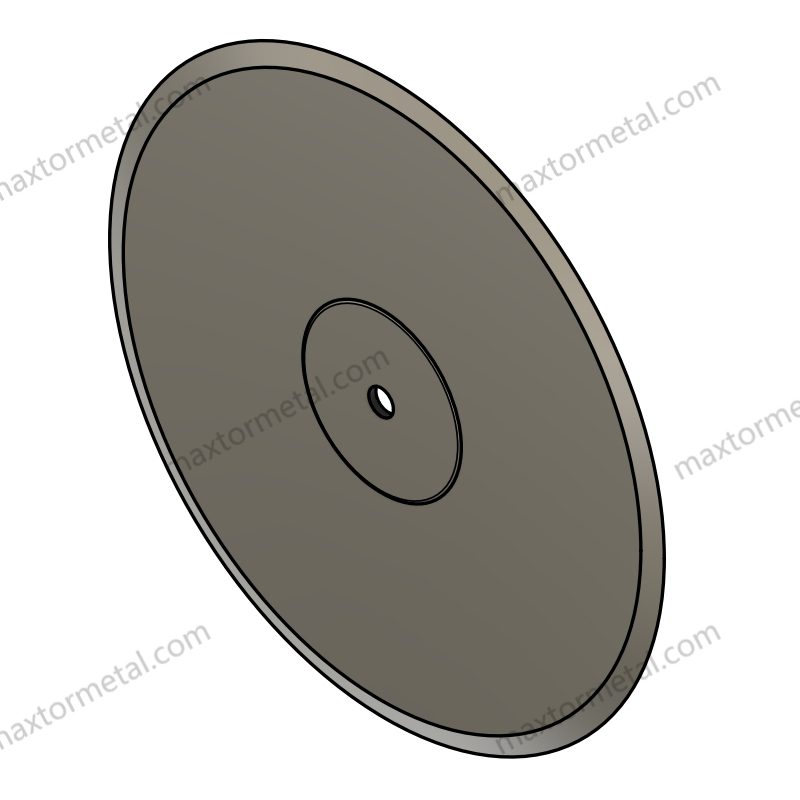

Industrielle Kreismesser sind runde Werkzeuge mit scharfen Kanten. Sie drehen sich, um in Fabriken viele Materialien zu schneiden, zu schlitzen oder zu ritzen. Durch ihre Drehung eignen sie sich gut für schnelles Arbeiten in Produktionslinien. Die Form der Kante trägt zu sauberen und exakten Schnitten bei. Hersteller verwenden Kohlenstoffstahl, Schnellarbeitsstahl, legierten Werkzeugstahl, Wolframkarbid, Keramik und Edelstahl für verschiedene Arbeiten. Beschichtungen wie Titannitrid (TiN) und Chromnitrid (CrN) machen die Messer härter und verlängern ihre Lebensdauer. Diese Beschichtungen verhindern auch Rost und verringern die Reibung. Es gibt viele Arten von Kreismessern. Einige sind massive Scheiben, andere haben eingesetzte Klingen und andere sind Ritz-, Scherschnitt-, Perforier-, Schlitz-, Klöppel- oder Zahnmesser. Jeder Typ ist für eine bestimmte Art des Schneidens oder Materials gemacht.

Drehbewegungen, spezielle Designs und Kantenformen unterscheiden industrielle Kreismesser von anderen Schneidwerkzeugen. Sie eignen sich gut für schnelle Fabriken und sind für die moderne Fertigung wichtig.

Kantenstile

Die Schneideform beeinflusst die Schnittqualität eines Kreismessers. Sie bestimmt auch, welche Materialien es schneiden kann. Die Wahl der richtigen Schneideform sorgt für saubere Schnitte und weniger Abfall. Die folgende Tabelle zeigt gängige Schneideformen und ihre Funktion:

| Kantenstil | Beschreibung und Auswirkungen auf die Schneidleistung | Anwendungseignung |

|---|---|---|

| V-Stil | Die Standard-V-Form sorgt für gleichmäßige Kraft. Einige V-Formen verteilen die Kraft und kontrollieren den Druck. | Gut für allgemeines Schneiden mit gleichmäßiger Kraft |

| Überbacken | Hat abgerundete Zähne wie eine Säge. Schneidet weiche oder dicke Dinge glatt. | Wird für Schäume, einige Lebensmittel und weiche Sachen verwendet |

| L-Stil | Nicht erklärt | Nicht erklärt |

| Stiftstil | Nicht erklärt | Nicht erklärt |

| Schrägzahn | Nicht erklärt | Nicht erklärt |

Sie müssen die richtige Kantenform für die Härte und Dicke des Materials auswählen. Beispielsweise eignet sich die V-Form für die meisten Arbeiten. Gewellte Kanten eignen sich besser für weiche oder dicke Gegenstände.

Rotations- vs. gerade Klingen

Rotations- und Langklingen erfüllen in Fabriken unterschiedliche Aufgaben. Rotationsklingen sind rund und rotieren beim Gebrauch. Dadurch können sie schnell und wiederholt schneiden. Sie eignen sich am besten für dünne Bleche, Rollen und Gegenstände, die häufig geschnitten werden müssen. Langklingen haben eine flache, unbewegliche Kante. Sie werden in Maschinen wie Guillotinen verwendet, um dicke Gegenstände wie Bleche oder Bewehrungsstahl in einem Durchgang zu schneiden.

Rotationsklingen werden speziell wärmebehandelt, um sie härter und langlebiger zu machen. Zu diesen Behandlungen gehören Tempern, Aufkohlen und Nitrieren. Dadurch verschleißen Rotationsklingen langsamer und müssen seltener repariert werden. Wärmebehandelte Rotationsklingen können beispielsweise bis zu 40% länger als unbehandelte. Gerade Klingen können sich ungleichmäßig abnutzen und müssen häufiger geschärft oder gewechselt werden.

| Besonderheit | Gerade Klingen | Rotationsklingen |

|---|---|---|

| Klingendesign | Flache Kante; wird für dicke Dinge verwendet | Rund, dreht sich; schneidet immer wieder dünne Dinge |

| Schneidmechanismus | Schneidet in einer geraden Bewegung | Dreht sich für schnelles, wiederholtes Schneiden |

| Schnittgeschwindigkeit und Effizienz | Langsamer, am besten für dicke oder kleine Arbeiten | Schneller, gut für große, anspruchsvolle Jobs |

| Anwendung | Metal Bleche, Betonstahl, dicke Platten | Dünne Metalle, Folien, Streifen, Filme, Papier |

| Verschleiß und Wartung | Ungleichmäßiger Verschleiß; muss häufig geschärft werden | Gleichmäßiger Verschleiß; muss seltener repariert werden |

| Haltbarkeit und Langlebigkeit | Kommt drauf an was es schneidet | Hält länger durch spezielle Wärmebehandlung |

| Kosten und Komplexität | Einfach, meist günstiger | Mehr Teile, mehr Kosten, weil es sich dreht |

Rotationsklingen nutzen sich gleichmäßig ab und halten länger, insbesondere in schnelllebigen Fabriken. Gerade Klingen eignen sich am besten für dicke Gegenstände, die einen kräftigen Schnitt erfordern.

Nanjing Metal ist ein führender Hersteller von industriellen Kreismessern. Das Unternehmen produziert seit über 20 Jahren Klingen. Das Unternehmen fertigt Spezialklingen für unterschiedliche Fabrikanforderungen. Jedes Messer wird von einem Team auf hohe Qualität geprüft. Wenn ein Unternehmen eine Spezialklinge benötigt, bietet Nanjing Metal kundenspezifische Blade-Services um zu helfen.

Einfluss von Klingenmaterial und Beschichtung auf Kosten und Effizienz

Das gewählte Klingenmaterial und die Beschichtung können den Kosten- und Zeitaufwand einer Fabrik beeinflussen. Jedes Material eignet sich für bestimmte Aufgaben am besten. Beschichtungen verbessern die Leistung der Klingen, indem sie sie langlebiger und glatter machen.

Wie sich das Klingenmaterial auf Kosten und Effizienz auswirkt

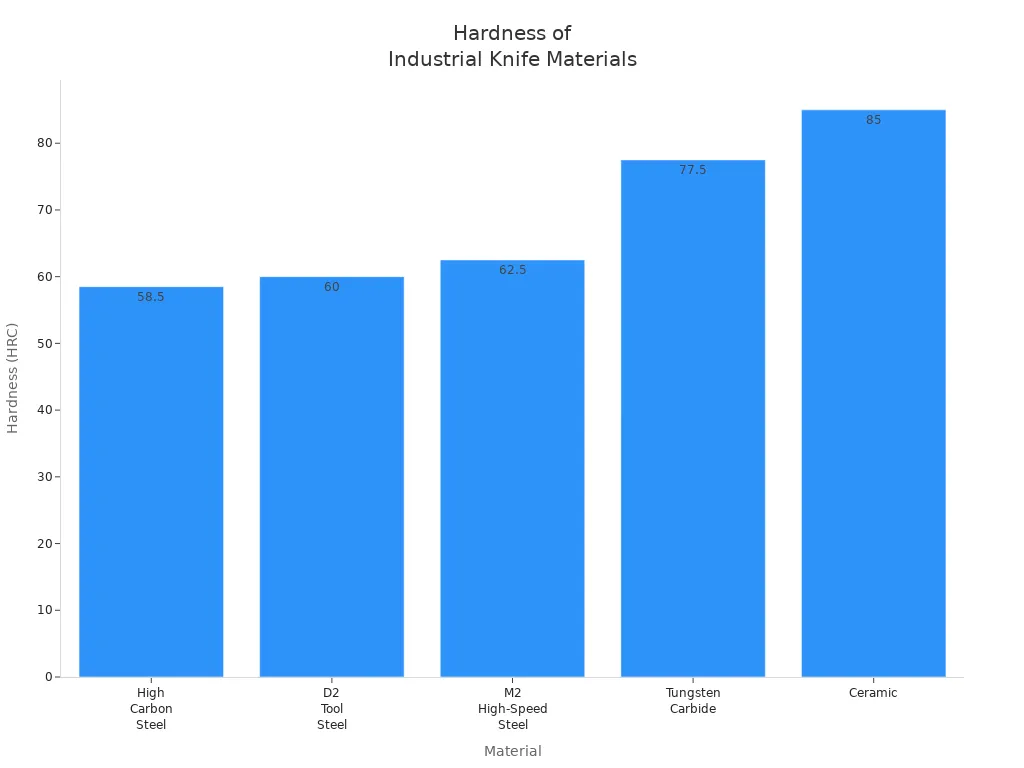

Die Wahl des richtigen Klingenmaterials spart Geld und sorgt für bessere Schnitte. Härtere Materialien wie Wolframkarbid und Keramik halten länger. Sie müssen nicht so oft gewechselt werden. Edelstahl und HSS sind nicht so hart, kosten aber weniger und halten trotzdem lange. Die folgende Tabelle zeigt, wie sich unterschiedliche Klingenmaterialien auf die Kosten auswirken und wie gut sie funktionieren:

| Klingenmaterial | Härte (HRC) | Ideale Anwendungen | Auswirkungen auf Kosten und Effizienz |

|---|---|---|---|

| Edelstahl | 55–60 | Lebensmittel, Medizin, leichte | Mittlere Haltbarkeit, Korrosionsbeständigkeit, mäßige Lebensdauer |

| Hochgeschwindigkeitsstahl | 60–64 | Papier, Holz, Kunststoffe | Unterstützt verschiedene Kantenstärken, ausgewogene Kosten und Lebensdauer |

| Wolframkarbid | 75–85 | Metal, Gummi, Verbundwerkstoffe | Hohe Härte, längere Lebensdauer, reduziert Klingenwechsel und Ausfallzeiten |

| Keramik | 80–90 | Folien, Mikrofilm, Optik | Ultradünne Kanten, aber spröde, Bruchgefahr bei unsachgemäßer Verwendung |

Hartmetall- und Keramikklingen schneiden lange Zeit harte Materialien. Das bedeutet, dass Sie seltener anhalten und die Klingen wechseln müssen. Zum Beispiel: HSS Klingen zum Folienschneiden bleiben scharf und halten lange. Deshalb werden sie in vielen Fabriken zum Verpacken verwendet.

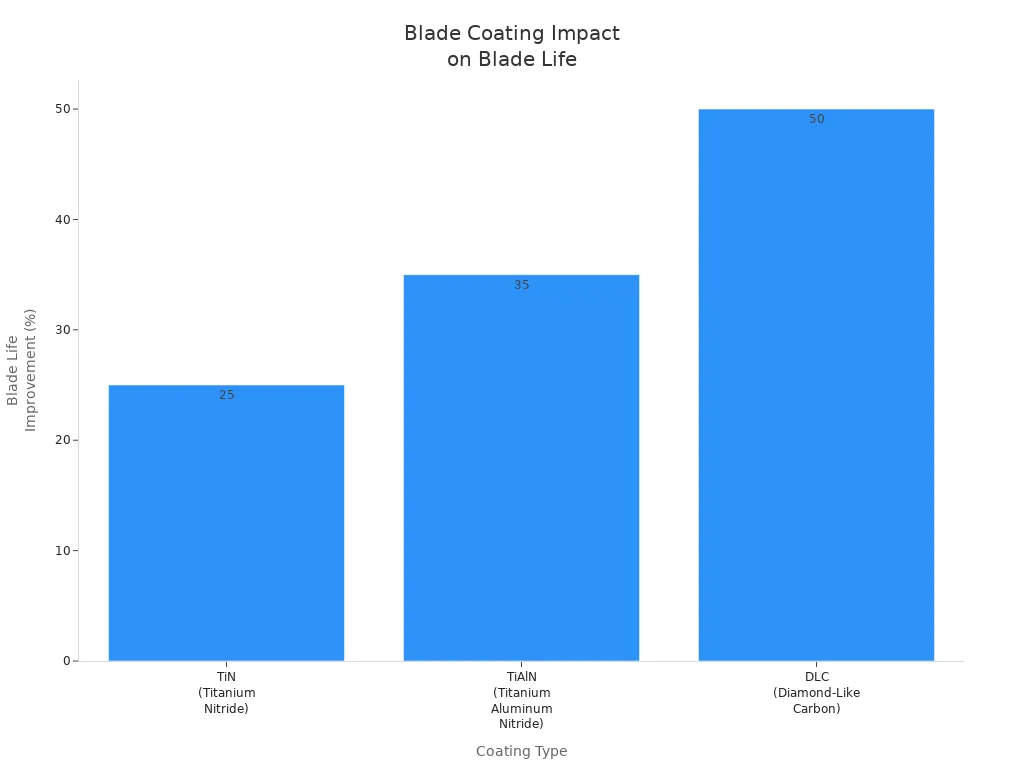

Die Rolle von Beschichtungen für die Leistung von Rotorblättern

Beschichtungen wie Titannitrid (Zinn), diamantähnlicher Kohlenstoff (Zusatzinhalt) und Titancarbonitrid (TiCN) verbessern die Leistung der Klingen. Diese Beschichtungen machen die Klingen härter und glatter. Sie verhindern außerdem, dass Gegenstände an der Klinge haften bleiben. Die folgende Tabelle zeigt die Wirkung der einzelnen Beschichtungen:

| Beschichtungstyp | Hauptvorteil | Anwendungsbereiche | Auswirkungen auf Betriebskosten und Effizienz |

|---|---|---|---|

| TiN (Titannitrid) | Reduziert die Reibung, erhöht die Härte | Lebensmittel, Verpackungen, Textilien | Verlängert die Lebensdauer der Klinge und verringert den reibungsbedingten Verschleiß |

| DLC (diamantähnlicher Kohlenstoff) | Verhindert Festkleben, leitet Wärme ab | Folie, Kunststoff, Gummi | Erhöht die Klingenwechselintervalle um 53% und verhindert Klebstoffablagerungen |

| TiCN (Titancarbonitrid) | Verbessert die Verschleißfestigkeit unter rauen Bedingungen | Metal, Verbundwerkstoffe | Verbessert die Haltbarkeit unter harten Bedingungen, verringert Ausschuss und Ausfallzeiten |

Wolframkarbid-Rotationsmesser mit Zusatzinhalt Die Beschichtung kann klebrige oder raue Gegenstände schneiden, ohne dass sie häufig gereinigt oder gewechselt werden muss. Keramikklingen für Vliesstoffe bleiben scharf und rosten nicht, sodass sie sich gut für medizinische und saubere Arbeiten eignen.

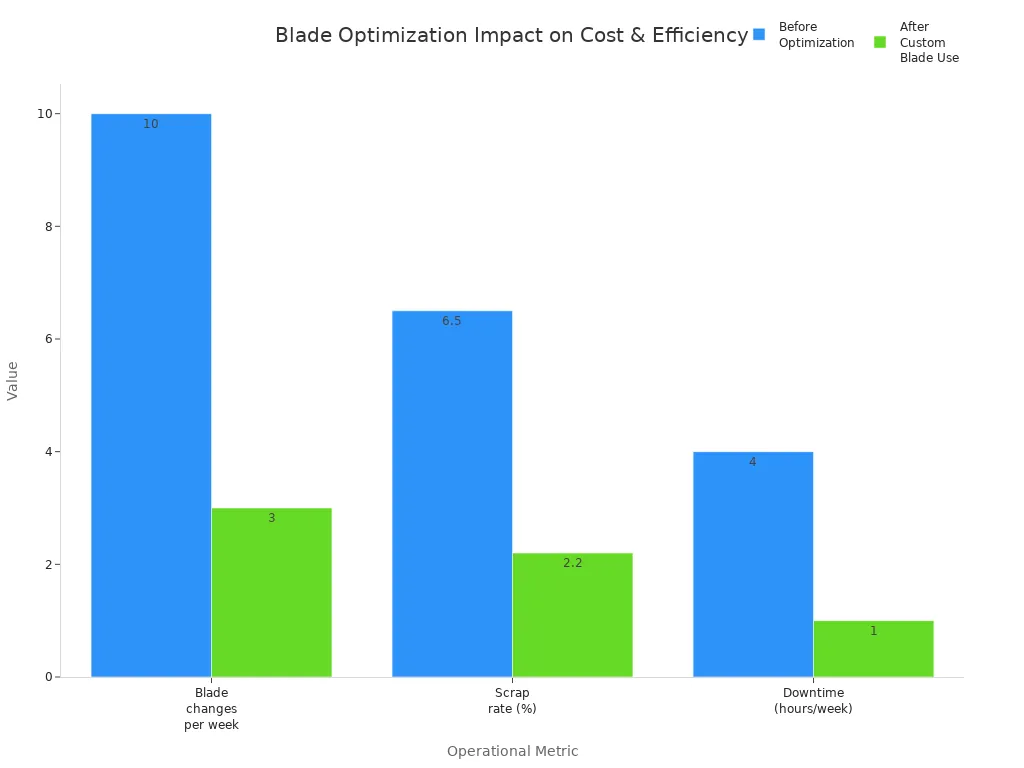

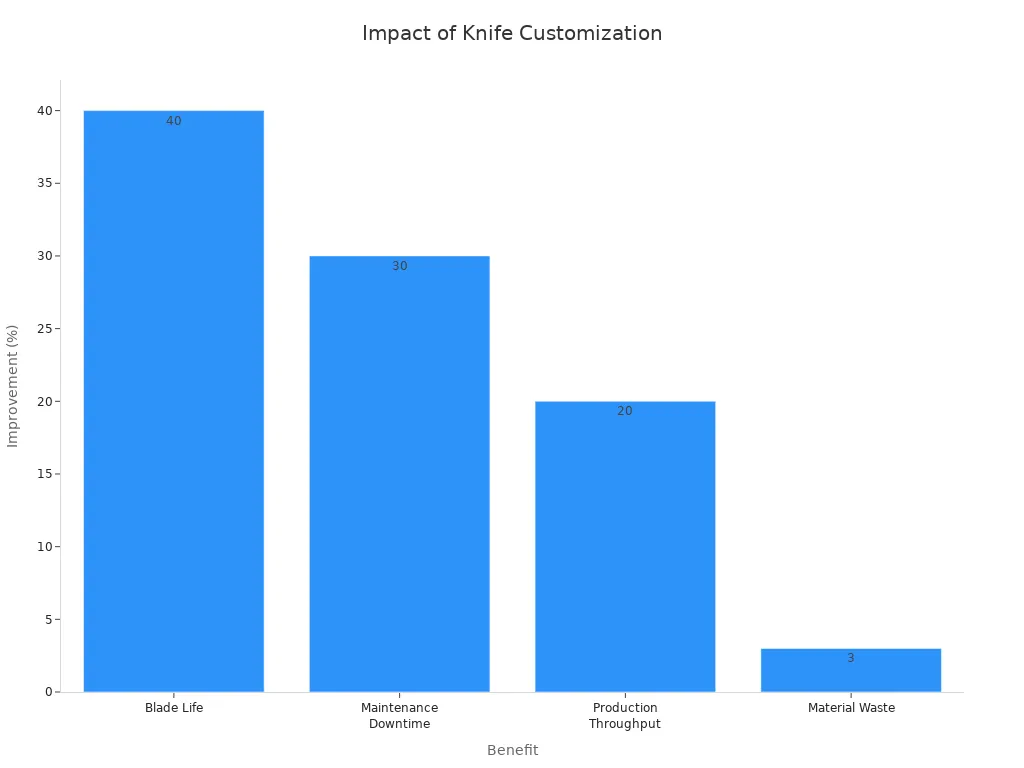

Auswirkungen in der Praxis: Kosten- und Effizienzgewinne

Wenn Fabriken das beste Klingenmaterial und die beste Beschichtung verwenden, arbeiten sie besser. Die folgende Tabelle zeigt, wie kundenspezifische Klingen Fabriken helfen:

- Die Anzahl der Klingenwechsel pro Woche sank um 70%.

- Die Ausschussraten sanken um 66%.

- Die Ausfallzeit wurde durch 75% verkürzt.

Ein Lebensmittelunternehmen verwendete speziell gezackte Klingen und schnitt mit 22% schneller. Die Klingen hielten zwischen zwei und sechs Wochen. Die Schnitte waren zudem präziser, mit Abweichungen von weniger als 0,5 mm.

Einfluss von Material und Beschichtung auf die Stabilität und Lebensdauer der Klinge

Tests zeigen, dass martensitischer Edelstahl, wie X39Cr13, ist sehr hart und stark. Dies trägt dazu bei, dass Klingen länger halten und besser schneiden. Beschichtungen, die durch PVD aufgebracht werden, wie AlCrN und Zusatzinhalt, verlängern die Lebensdauer der Klingen. Harte Stoffe wie Sand im Material können die Klingen jedoch schneller verschleißen. Die Wahl der richtigen Klinge und Beschichtung sorgt für einen gleichmäßigen Schnitt und verhindert Maschinenausfälle.

Warum Anpassung wichtig ist

Jede Fabrik hat ihre eigenen Schneidprobleme. Maßgefertigte Klingen für spezielle Aufgaben helfen, Zeit und Geld zu sparen. Nanjing Metal ist ein führender Hersteller von industriellen Kreismessern. Das Unternehmen fertigt seit über 20 Jahren maßgeschneiderte Klingen. Das Team bietet kundenspezifische Klingenservices an, die auf die Bedürfnisse jedes Kunden zugeschnitten sind.

Tipp: Wählen Sie immer Klingenmaterial und Beschichtung, die zum zu schneidenden Werkstück passen. So sparen Sie Geld, arbeiten schneller und verlängern die Lebensdauer der Klingen.

Häufig gestellte Fragen

Wie wirken sich Beschichtungen wie DLC und TiN auf die Häufigkeit des Klingenaustauschs aus?

Zusatzinhalt und Zinn Beschichtungen machen die Klingen härter und glatter. Dadurch halten die Klingen länger und müssen seltener ausgetauscht werden.

Welche Klinge eignet sich am besten zum Schneiden von Schleifgummi?

Wolframkarbid-Rotationsmesser mit einem Zusatzinhalt Beschichtung eignen sich am besten zum Schneiden von rauem Gummi. Sie halten am längsten und nutzen sich am langsamsten ab.

Können kundenspezifische Klingen Ausfallzeiten wirklich reduzieren?

Ja. Maßgefertigte Klingen für spezielle Aufgaben können die Ausfallzeit um bis zu 75% verkürzen und die Ausschussrate senken.

Möchten Sie Ihre Schnitte verbessern? Kontaktieren Sie die Vertriebsingenieure von Nanjing Metal für Hilfe und Rat.

Umfassender Vergleich von Materialien und Leistung industrieller Kreismesser

Werkzeugstahl

Materialeigenschaften

Werkzeugstahl wird häufig verwendet, da er hart, zäh und nicht zu teuer ist. Er wird aus Kohlenstoff- und legiertem Stahl hergestellt. Diese Klingen eignen sich für Arbeiten, bei denen der Verschleiß gering ist. Werkzeugstahlklingen lassen sich leicht formen und schärfen. Sie halten zwar nicht so lange wie andere Klingenmaterialien, sind aber eine gute Wahl, wenn Sie Geld sparen möchten und die Klinge nicht ewig halten muss.

Die folgende Tabelle zeigt die Haupttypen von Werkzeugstahl, was sie können und wo sie eingesetzt werden:

| Werkzeugstahltyp | Wichtige Leistungsmerkmale | Häufige Anwendungen |

|---|---|---|

| Wasserhärtende Stähle | Wird im Wasser hart, hält Belastungen und Abnutzung stand | Wird zum Schneiden von Holz und Papier verwendet |

| Stoßfeste Stähle | Reißt oder bricht nicht bei harten Schlägen | Wird für Meißel, Stanzer und Werkzeuge verwendet, die getroffen werden |

| Schnellarbeitsstähle | Bleibt auch bei Hitze hart und fest | Wird zum schnellen Schneiden und Bohren verwendet |

| Kaltarbeitsstähle | Robust und nutzt sich bei Raumtemperatur nicht schnell ab | Wird für Werkzeuge verwendet, die über einen längeren Zeitraum Dinge schneiden oder formen. |

| Warmarbeitsstähle | Bleibt im heißen Zustand hart und zäh | Wird zum Schmieden, Druckgießen und für Heißwerkzeuge verwendet |

D2-Stahl ist ein Werkzeugstahl mit hohem Kohlenstoff- und Chromanteil. Er ist sehr hart und behält seine Schärfe auch nach der Wärmebehandlung. Er kann bis zu 60–62 HRC erreichen. Werkzeugstahlmesser werden in der Papier-, Verpackungs-, Lebensmittel-, Kunststoff- und Metallverarbeitung eingesetzt. Die Wahl des Stahls hängt davon ab, wie hart, zäh oder leicht zu schärfen er sein soll und wie viel Sie ausgeben möchten.

Wenn Ihnen das Sparen von Geld wichtiger ist als eine möglichst lange Lebensdauer der Klinge, sind Klingen aus Werkzeugstahl die beste Wahl.

HSS-Klingen

Materialeigenschaften

Schnellarbeitsstahl (HSS) Klingen funktionieren besser als herkömmlicher Werkzeugstahl. HSS Klingen bleiben auch bei Hitze hart und scharf. Dadurch eignen sie sich hervorragend für schnelle und anspruchsvolle Schneidarbeiten. Sie halten länger und müssen seltener gewechselt werden. So können die Mitarbeiter mehr leisten.

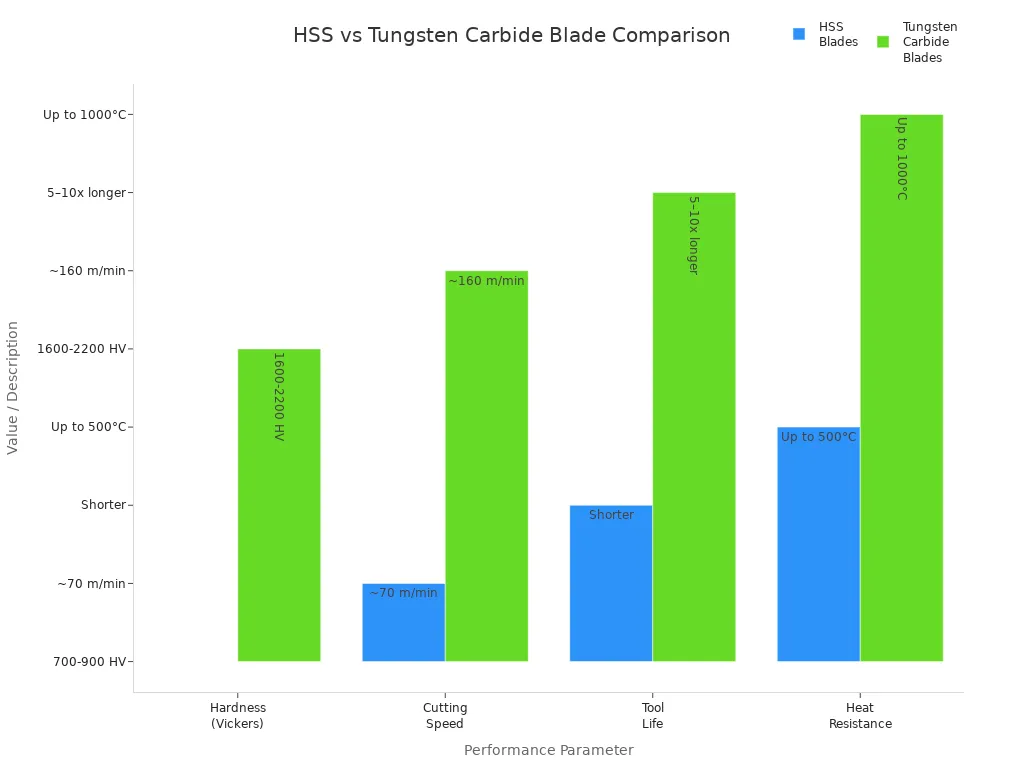

Die folgende Tabelle vergleicht HSS Klingen und Hartmetallklingen:

| Parameter | Klingen aus Schnellarbeitsstahl (HSS) | Wolframkarbidklingen |

|---|---|---|

| Härte (Vickers) | 700 – 900 HV | 1600 – 2200 HV |

| Schnittgeschwindigkeit | ca. 70 m/min (Stahl) | Etwa 160 m/min (legierter Stahl) |

| Standzeit | Gut, aber nicht so lang | Hält 5–10 Mal länger |

| Hitzebeständigkeit | Bis 500°C | Bis 1000°C |

HSS Klingen sind robust und können Schläge einstecken, ohne zu brechen. Sie sind leichter zu schärfen und kosten weniger als Hartmetallklingen. Dadurch eignen sie sich gut für weichere Dinge und Arbeiten, die nicht zu rau sind. In Papierfabriken, HSS Klingen werden häufig zum Schneiden und Schlitzen verwendet. Sie müssen häufiger geschärft werden als Hartmetallklingen.

HSS Klingen zeichnen sich durch eine gute Kombination aus Langlebigkeit, geringen Kosten und einfacher Reparatur aus. Deshalb werden sie von vielen für industrielle Kreismesser verwendet.

Wolframkarbidklingen

Materialeigenschaften

Hartmetallklingen sind die härtesten und langlebigsten. Sie behalten ihre scharfe Kante viel länger als Werkzeugstahl oder HSSDies gilt insbesondere beim Schneiden von harten oder rauen Gegenständen. Durch die hohe Härte schneiden sie schneller und halten länger. Dies ist besonders hilfreich an stark frequentierten Stellen, an denen exakte Schnitte erforderlich sind.

Die folgende Tabelle zeigt, wie sich Hartmetallklingen von HSS und Werkzeugstahlklingen:

| Attribut | Wolframkarbidklingen | HSS- und Werkzeugstahlklingen |

|---|---|---|

| Härte | Viel härter, am härtesten | Nicht so hart wie Hartmetall |

| Kantenbeständigkeit | Bleibt auch bei grobem Material deutlich länger scharf | Muss öfter geschärft werden |

| Abrasiver Verschleißwiderstand | Am besten, da es nicht abnutzt, ideal für raue Dinge | Verschleißt schneller, wird schneller stumpf |

| Zähigkeit | Bei einem Treffer ist die Wahrscheinlichkeit größer, dass es absplittert | Robuster, verträgt Schläge und Erschütterungen |

| Hitzebeständigkeit | Hält mehr Hitze aus, kann schneller schneiden | Kann nicht so viel Hitze vertragen, wird über 600°C weich |

| Kosten | Kostet zunächst mehr, spart aber später Geld | Günstiger im Anlauf, einfacher und günstiger zu schärfen |

| Geeignete Anwendungen | Am besten für viele Schneidarbeiten und harte Arbeiten | Gut für normale Arbeiten und weichere Dinge |

- Wolframkarbidspitzen bleiben auch bei harten oder dicken Gegenständen scharf und halten länger.

- Hartmetallklingen bleiben auch bei sehr hohen Temperaturen (über 1100 °C) hart, sodass sie schneller schneiden und länger halten.

- Hartmetall ist härter, kann aber leichter brechen als HSS wenn sie geschlagen oder geschüttelt werden.

- Hartmetallklingen eignen sich am besten für schnelles, präzises und grobes Schneiden. HSS Klingen eignen sich besser für normale Arbeiten und wenn die Klinge getroffen werden könnte.

Hartmetallklingen müssen mit Vorsicht behandelt werden, da sie splittern können. Sie eignen sich jedoch so gut für anspruchsvolle Arbeiten, dass viele Anwender sie für ihren Preis wert halten. Fabriken, die Gummi, Verbundwerkstoffe oder Schichtfolien schneiden, entscheiden sich häufig für Hartmetall, da es scharf und langlebig ist.

Wenn Sie möchten, dass Ihre Klingen möglichst lange halten und die Arbeit seltener unterbrochen wird, sind Klingen aus Wolframkarbid die beste Wahl.

Nanjing Metal ist ein führender Hersteller von industriellen Kreismessern. Sie fertigen seit über 20 Jahren kundenspezifische Klingen. Ihr Team kann Spezialklingen für viele Aufgaben herstellen. Wenn Sie eine spezielle Klinge benötigen, können Sie sich anschauen bei kundenspezifische Blade-Services um Ihre Arbeit zu unterstützen.

Häufig gestellte Fragen

Welches Material für Kreissägeblätter eignet sich am besten zum Schneiden abrasiver Verbundwerkstoffe?

Zum Schneiden von groben Verbundwerkstoffen eignen sich Hartmetallklingen am besten, da sie sehr hart sind und sich nicht schnell abnutzen.

Sind HSS-Sägeblätter zum Hochgeschwindigkeitsschneiden von Papier und Folie geeignet?

Ja, HSS Klingen bleiben auch bei hohen Geschwindigkeiten scharf und eignen sich gut zum Schneiden von Papier und Folie. Sie müssen jedoch häufiger geschärft werden als Hartmetallklingen.

Möchten Sie Ihr Schneiden verbessern? Sie können fragen Die Vertriebsingenieure von Nanjing Metal um Hilfe.

Keramikklingen

Materialeigenschaften

Keramikklingen sind sehr hart und behalten ihre Schärfe lange. Sie werden aus speziellen Keramikmaterialien wie Zirkonoxid oder Aluminiumoxid hergestellt. Mit einer Mohshärte von 8,2 sind diese Klingen deutlich härter als Stahl. Dadurch bleiben Keramikklingen bis zu zehnmal länger scharf als Stahlklingen. Arbeiter schätzen, dass Keramikklingen weder rosten noch korrodieren. Daher eignen sie sich hervorragend für saubere Umgebungen wie Lebensmittelfabriken, medizinische Anlagen und Hygieneproduktlinien.

Keramikklingen sind leicht, sodass Arbeiter nicht so schnell ermüden. Da sie nicht aus Metall sind, reagieren sie nicht auf empfindliche Gegenstände. Aufgrund ihrer Härte können Keramikklingen jedoch bei seitlichen Schlägen brechen oder absplittern. Deshalb werden Keramikklingen in Fabriken hauptsächlich zum schonenden Schneiden weicher oder empfindlicher Materialien wie Folien, Vliesstoffen und Spezialpapieren verwendet.

| Eigentum | Keramikklingen | Stahlklingen |

|---|---|---|

| Härte (Mohs) | 8,2 (sehr schwer) | 5–6 |

| Kantenbeständigkeit | Bleibt bis zu 10-mal länger scharf | Muss oft geschärft werden |

| Sprödigkeit | Hoch (kann leicht absplittern oder brechen) | Niedrig (biegsamer und stärker) |

| Haltbarkeit | Hart, kann aber brechen | Robust und biegt sich mehr |

Hinweis: Zum Schärfen von Keramikklingen benötigen Sie Diamantwerkzeuge. Diese sind zwar in der Anschaffung teurer, müssen aber nicht so oft gewechselt oder repariert werden.

Vergleichende Zusammenfassung: Lebensdauer und Verschleißfestigkeit

Keramikklingen bleiben am besten scharf und nutzen sich nicht ab. Dank ihrer Härte bleiben sie auch beim Schneiden von weichen oder rauen Gegenständen lange scharf. Im Vergleich zu Werkzeugstahl, HSS und Wolframkarbid rosten Keramikklingen nicht und sind unempfindlich gegenüber Chemikalien.

Der Die folgende Tabelle zeigt den Vergleich der wichtigsten Klingenmaterialien:

| Material | Härte (HRC) | Verschleißfestigkeit | Korrosionsbeständigkeit | Thermische Stabilität | Typische Anwendungen |

|---|---|---|---|---|---|

| Kohlenstoffstahl | 55–62 | Mäßig | Niedrig | Mäßig | Allgemeines Schneiden, spart Geld |

| D2 Werkzeugstahl | 58–62 | Hoch | Mäßig | Hoch | Exakte Schnitte, harte Jobs |

| M2 Schnellarbeitsstahl | 60–65 | Sehr hoch | Mäßig | Sehr hoch | Schnelle, heiße Schneidarbeiten |

| Wolframkarbid | 75–80 | Extrem hoch | Hoch | Sehr hoch | Harte Arbeit, hält lange |

| Keramik | 85+ | Hoch | Sehr hoch | Niedrig | Supergenaue, nichtmetallische Arbeiten |

- Keramikklingen bleiben viel länger scharf als Stahl- oder Hartmetallklingen.

- Sie eignen sich für Arbeiten, bei denen Sie die Klingen nicht oft wechseln möchten.

- Allerdings vertragen sie Hitze nicht gut und eignen sich daher nicht zum Heißschneiden.

- Da sie brechen können, werden sie nicht für schwere oder grobe Arbeiten verwendet.

Zusammenfassung: Keramikklingen eignen sich hervorragend für sorgfältige, lang anhaltende Schnitte in weichen oder rauen Gegenständen, Sie müssen jedoch darauf achten, dass sie nicht absplittern.

Häufig gestellte Fragen

Sind Keramikklingen zum Schneiden von abrasiven Vliesstoffen oder Hygieneprodukten geeignet?

Ja. Keramikklingen bleiben scharf und schneiden sauber in Vliesstoffe und Hygienematerialien. Das bedeutet, dass Sie die Klingen seltener wechseln müssen.

Können Keramikklingen zum Hochgeschwindigkeitsschneiden von Folien verwendet werden?

Mit Keramikklingen lassen sich dünne Folien schnell schneiden, allerdings muss man darauf achten, sie nicht seitlich zu treffen, da sie sonst absplittern könnten.

Was ist die Haupteinschränkung von Keramikklingen im industriellen Einsatz?

Das größte Problem besteht darin, dass sie absplittern oder brechen können, wenn sie seitlich angeschlagen oder fallen gelassen werden.

Umfassende Analyse von Klingenbeschichtungen und deren Einfluss auf die Leistung industrieller Kreismesser

Gängige Beschichtungsarten

Klingenbeschichtungen sorgen dafür, dass Schneidwerkzeuge besser funktionieren und länger halten. Hersteller verwenden spezielle Beschichtungen, um Probleme wie Verschleiß, Reibung und Rost zu lösen. Hier sind einige gängige Beschichtungen:

- Diamantbeschichtung: Hält die Klingen länger scharf und verhindert Verschleiß. Das bedeutet weniger Zeitaufwand beim Klingenwechsel.

- Chromnitrid (CrN): Haftet gut an Klingen, bekämpft Rost und verringert die Reibung. Dadurch bleiben die Klingen kühl.

- Zirkoniumnitrid (ZrN): Macht Klingen sehr hart und verhindert Rost. Es hilft Klingen, sauberere Schnitte zu machen.

- Chrombeschichtung: Macht Klingen härter und sorgt für eine längere Lebensdauer. Es schützt vor Rost und Verschleiß.

- Teflon (PTFE)-Beschichtung: Verhindert, dass Dinge an den Klingen kleben bleiben. Es hilft auch bei Hitze und Reibung.

- Titannitrid (TiN): Diese harte Keramikbeschichtung wird durch PVD aufgebracht. Sie macht die Klingen härter, widerstandsfähiger und glatter.

- Teflon Schwarz Antihaft: Diese von der FDA zugelassene Beschichtung verhindert die Ansammlung von klebrigen Ablagerungen. Sie wirkt außerdem Rost und Verschleiß entgegen, was für die Arbeit mit Lebensmitteln von Vorteil ist.

- Titancarbonnitrid (TiCN): Enthält Titan, Kohlenstoff und Stickstoff. Es macht Klingen härter und verhindert Rost. Es eignet sich gut für schnelles Schneiden.

- Hartchrom: Hilft Stahlklingen, Rost und Verschleiß zu widerstehen. Es verlängert auch ihre Lebensdauer.

- Diamantähnlicher Kohlenstoff (DLC): Macht Klingen sehr hart und glatt. Es hilft Klingen auch, Hitze und harte Arbeiten auszuhalten.

- Polytetrafluorethylen (PTFE): Diese Beschichtung lässt sich leicht biegen, reagiert nicht mit Chemikalien und hat einen hohen Schmelzpunkt.

- Chemische Vernickelung: Macht Klingen glatter und bekämpft Rost und Verschleiß. Macht die Klingen jedoch nicht härter.

Beschichtungen machen Klingen härter, verringern die Reibung, verhindern Rost und tragen dazu bei, dass die Klingen länger halten.

TiN (Titannitrid)-Beschichtung

Die TiN-Beschichtung ist goldfarben und sehr hart. Hersteller verwenden PVD, um sie auf Klingen aufzutragen. TiN macht Klingen um etwa 25 % härter. Es verringert außerdem die Reibung und verlängert die Lebensdauer der Klingen. TiN verhindert das Rosten von Klingen. Es wird zum Schneiden von Weichmetallen wie Aluminium und Kupfer verwendet. Klingen mit TiN halten 20–30 % länger als Klingen ohne TiN.

TiAlN (Titan-Aluminium-Nitrid)-Beschichtung

TiAlN ist noch härter als TiN und verträgt höhere Hitze. Daher eignet es sich gut für schnelle, heiße Schneidarbeiten, wie das Schneiden von Hartmetallen. TiAlN kann die Lebensdauer von Klingen um bis zu 35% verlängern. Es sieht dunkelgrau oder schwarz aus und schützt Klingen vor Hitze und Verschleiß.

DLC-Beschichtung (diamantähnlicher Kohlenstoff)

Die DLC-Beschichtung ist sehr hart und superglatt. Sie verhindert, dass Gegenstände an den Klingen kleben bleiben. Sie verbessert die Leistung der Klingen, insbesondere beim schnellen Schneiden oder beim Schneiden klebriger Gegenstände. DLC-beschichtete Klingen eignen sich hervorragend für weiche Metalle und klebrige Arbeiten. Sie halten bis zu 50% länger und eignen sich daher gut für schwierige Stellen.

Leistungssteigerung durch Beschichtungen

Verschleißfestigkeit und Reibungsreduzierung

Klingenbeschichtungen helfen, Verschleiß zu reduzieren und die Reibung zu verringern. TiN, TiAlN und DLC haben jeweils besondere Stärken:

| Beschichtungstyp | Härte (HV) | Hauptvorteile | Typische Anwendungen | Verbesserung der Klingenlebensdauer |

|---|---|---|---|---|

| TiN (Titannitrid) | ~2200-2400 HV | Macht Klingen härter, verringert die Reibung, verhindert Rost | Weiche Metalle wie Aluminium und Kupfer | 20-30% länger |

| TiAlN (Titan-Aluminium-Nitrid) | Bis zu 3200 HV | Noch härter, verträgt mehr Wärme, gut für schnelles Schneiden | Hartmetalle, Metallcoil-Schlitzen | Bis zu 35% länger |

| DLC (diamantähnlicher Kohlenstoff) | 1000-2400 HV | Sehr hart, super glatt, klebt nicht | Weiche Metalle, schnelles Schneiden | Bis zu 50% länger |

Diese Beschichtungen sorgen dafür, dass Klingen scharf bleiben, kühl bleiben und reibungslos schneiden. Beispielsweise sorgt DLC dafür, dass Klingen weniger kleben und sauberere Schnitte ermöglichen. TiAlN verträgt mehr Hitze und eignet sich daher gut für schnelle, heiße Arbeiten.

Beschichtete Klingen halten länger, schneiden besser und müssen seltener gewechselt werden.

Korrosionsschutz

Viele Beschichtungen verhindern zudem, dass Klingen rosten. Chromnitrid (CrN), Hartchrom und PTFE schützen Klingen vor Wasser und Chemikalien. Dies ist wichtig in der Lebensmittel-, Hygiene- und Medizinbranche, wo Klingen sauber bleiben müssen. Teflon und Teflon Black Nonstick verhindern zudem die Ansammlung von Klebrigem und erleichtern die Reinigung.

Vergleichstabelle: Verschleißfestigkeit und Kosten

Beschichtete Klingen kosten zwar zunächst mehr, sparen aber später Geld. Sie müssen seltener repariert werden und halten länger. Hier ist eine Tabelle, die den Vergleich der Beschichtungen zeigt:

| Beschichtungstyp | Verschleißfestigkeit | Korrosionsschutz | Reibungsreduzierung | Vorabkosten | Verlängerung der Klingenlebensdauer |

|---|---|---|---|---|---|

| Zinn | Hoch | Mäßig | Mäßig | Mäßig | 20-30% |

| TiAlN | Sehr hoch | Mäßig | Mäßig | Hoch | Bis zu 35% |

| Zusatzinhalt | Außergewöhnlich | Hoch | Sehr hoch | Hoch | Bis zu 50% |

| CrN | Hoch | Hoch | Hoch | Mäßig | 20-30% |

| PTFE/Teflon | Mäßig | Hoch | Sehr hoch | Mäßig | 10-20% |

Deckbeschichtungen wie TiN und TiCN verlängern die Lebensdauer von Sägeblättern um bis zu 40 %. Sie verkürzen zudem die Fixierzeit um 30 %. DLC-Beschichtungen bieten höchste Verschleißfestigkeit und Laufruhe. Sie eignen sich für harte oder klebrige Arbeiten. Beschichtete Sägeblätter sind zwar zunächst teurer, sparen aber durch ihre längere Lebensdauer und bessere Leistung langfristig Geld.

Bessere Beschichtungen tragen dazu bei, dass die Klingen länger halten und die Produkte besser werden, da sie schneller schneiden und weniger Fehler machen.

Eine Textilfabrik stellte von Kohlenstoffstahl auf beschichtete Edelstahlklingen um. Die Klingen wurden seltener gewechselt und die Produktion stieg um 121T. Beschichtete Klingen verursachten zudem weniger Stoffverschwendung und schnitten schneller.

Häufig gestellte Fragen

Welche Beschichtung eignet sich am besten zum Schneiden von klebrigen oder haftenden Materialien?

DLC- und PTFE-Beschichtungen eignen sich am besten für klebrige Gegenstände. Sie verhindern das Anhaften und halten die Klingen sauber.

Wie schneiden TiN- und TiAlN-Beschichtungen beim Hochgeschwindigkeitsschneiden von Metall im Vergleich ab?

TiAlN ist härter und wärmebeständiger als TiN. Es eignet sich besser zum schnellen, heißen Schneiden von Hartmetallen.

Sparen beschichtete Klingen auf lange Sicht wirklich Geld?

Ja. Beschichtete Klingen halten länger, müssen seltener nachgearbeitet werden und schneiden besser. Das spart auf lange Sicht Geld.

Anwendungen industrieller Kreismesser in Schlüsselindustrien

Folienschneiden

Zum Schneiden von Folien werden Klingen benötigt, die schnell glatte, saubere Schnitte ermöglichen. Fabriken schneiden dünne Kunststofffolien und Verpackungen. Die Klinge muss scharf bleiben und darf sich nicht schnell abnutzen. Außerdem darf sie sich nicht statisch aufladen. Die Wahl des richtigen Materials und der richtigen Beschichtung ist sehr wichtig.

Empfohlene Material- und Beschichtungskombinationen

Die besten Materialien zum Schneiden von Filmen sind Wolframkarbid, Schnellarbeitsstahl und gehärteter Stahl. Diese Materialien sind hart und zäh. Sie verschleißen nicht so schnell. Fabriken verwenden Beschichtungen wie Titannitrid (TiN), Titanaluminiumnitrid (TiAlN) und diamantähnlichen Kohlenstoff (DLC). Diese Beschichtungen sorgen für eine längere Lebensdauer der Klingen und ein gleichmäßigeres Schneiden.

| Leistungsanforderung | Beschreibung |

|---|---|

| Härte | Hält die Klinge scharf für saubere Folienschnitte |

| Zähigkeit | Verhindert das Absplittern oder Brechen der Klinge |

| Verschleißfestigkeit | Verlängert die Lebensdauer der Klinge bei anspruchsvollen Arbeiten |

| Duktilität | Ermöglicht ein leichtes Biegen der Klinge, ohne zu brechen |

| Reinheit | Stellt sicher, dass die Klinge jedes Mal gleich funktioniert |

| Material | Anwendung und Vorteile |

|---|---|

| Wolframkarbid | Sehr stark, schneidet zähe Folien, hält lange |

| Hochgeschwindigkeitsstahl | Gute Mischung aus hart und zäh, funktioniert gut |

| Gehärteter Stahl | Wärmebehandelt für mehr Stabilität und längere Lebensdauer |

| Beschichtungstyp | Hauptvorteile | Quantifizierte Verbesserung |

|---|---|---|

| Titannitrid (TiN) | Macht Klingen härter, verringert die Reibung | Bis zu 45% weniger Verschleiß |

| Titanaluminiumnitrid (TiAlN) | Hält Hitze stand, bekämpft Rost, hält länger | Funktioniert gut bei hohen Geschwindigkeiten |

| Diamantähnlicher Kohlenstoff (DLC) | Schneidet glatter, klebt nicht mehr | Kann die Kraft um über 50% reduzieren |

| Keramikbeschichtungen | Hart, nichtmetallisch, bekämpft Rost und Verschleiß | Gut für nasse oder raue Arbeiten |

| Mehrschichtige Nanobeschichtungen | Viele dünne Schichten, weniger Reibung | Sorgt für eine längere Lebensdauer und bessere Schnitte der Klingen |

Durch Ändern der Klingenform und -schneide kann die Lebensdauer der Klingen verlängert werden bis zu 40% länger. Außerdem kann die Wartungszeit um 301 TP4T verkürzt werden. Fabriken können 15–251 TP4T mehr Produkte herstellen und weniger Material verschwenden, wodurch der Abfall von 51 TP4T auf 21 TP4T reduziert wird.

Top-Empfehlungen:

- HSS mit TiN-Beschichtung: Ideal für schnelles Filmschneiden, weniger Reibung und Anhaften.

- Wolframkarbid mit DLC-Beschichtung: Am besten für zähe oder mehrschichtige Filme geeignet, hält am längsten.

- Mehrschichtige Nanobeschichtungen: Hilft mit speziellen Filmen, Klingen präziser und langlebiger zu machen.

Tipp: Fabriken sollten Klingenhöhe und Geschwindigkeit an den Film anpassen. Eine Klingenhöhe von 5 mm und eine Geschwindigkeit von 370 U/min funktionieren oft am besten.

Gummischneiden

Das Schneiden von Gummi ist eine Belastung für die Klingen. Gummi ist dick und dehnbar. Es kann an der Klinge kleben bleiben und Probleme verursachen. Klingen dürfen nicht verkleben, müssen scharf bleiben und starker Reibung standhalten. Das richtige Material und die richtige Beschichtung sorgen für eine längere Lebensdauer und bessere Schnittleistung.

Empfohlene Material- und Beschichtungskombinationen

Wolframkarbid und Schnellarbeitsstahl eignen sich am besten zum Schneiden von Gummi. Diese Materialien sind robust und schnitthaltig. Beschichtungen wie DLC und TiAlN verhindern ein Festkleben der Klingen und sorgen für eine längere Lebensdauer.

| Material | Vorteile für das Schneiden von Gummi |

|---|---|

| Wolframkarbid | Schneidet raues Gummi, bleibt scharf, nutzt sich nicht schnell ab |

| Schnellarbeitsstahl (HSS) | Robust und nicht zu teuer, gut für die meisten Gummiarbeiten |

| D2 Werkzeugstahl | Sehr hart, gut für weniger raues Gummi |

| Beschichtung | Hauptvorteil |

|---|---|

| Zusatzinhalt | Verhindert das Festkleben, verringert die Reibung und verlängert die Lebensdauer der Klingen |

| TiAlN | Hält Hitze stand und sorgt dafür, dass die Klingen auch bei harten Einsätzen lange halten |

| Zinn | Gut für normale Gummiarbeiten, gleicht Kosten und Arbeit aus |

Top-Empfehlungen:

- Wolframkarbid mit TiAlN-Beschichtung: Am besten zum Schneiden von rauem, zähem Gummi.

- HSS mit TiN-Beschichtung: Gut für die meisten Gummiarbeiten, spart Geld und hält.

- Wolframkarbid mit DLC-Beschichtung: Ideal für klebrigen oder reibungsintensiven Gummi.

Hinweis: Die richtige Klinge und Beschichtung bedeuten weniger Klingenwechsel und reibungsloseres Arbeiten.

Vliesstoffe und Textilien

Zum Schneiden von Vliesstoffen und Textilien sind Klingen erforderlich, die nicht ausfransen und saubere Schnitte ermöglichen. Diese Materialien können weich, künstlich oder mehrlagig sein. Die Klinge muss scharf bleiben und darf nicht an den Fasern ziehen.

Empfohlene Material- und Beschichtungskombinationen

Für diese Arbeiten werden D2-Werkzeugstahl, M2-Schnellarbeitsstahl, Wolframkarbid und Keramik verwendet. Diese Materialien sind sehr hart und schnitthaltig. Beschichtungen wie TiN, TiCN, TiAlN und DLC sorgen für eine längere Lebensdauer und bessere Schnittleistung der Klingen.

| Material / Beschichtung | Wichtige Eigenschaften | Vorteile für das Schneiden von Vliesstoffen/Textilien |

|---|---|---|

| D2 Werkzeugstahl | Sehr hart, bekämpft Verschleiß | Klingen halten lange und bleiben scharf |

| M2 Schnellarbeitsstahl (HSS) | Hart und zäh | Gut für harte Textilarbeiten |

| Wolframkarbid | Superhart, verschleißfest | Hält länger, schneidet raue Materialien sauber |

| Keramik | Sehr hart, geringe Reibung | Macht saubere Schnitte, weniger Hitze und Verschleiß |

| Titannitrid (TiN) | Härter, Kämpfe tragen | Klingen halten länger, Schnitte bleiben sauber |

| Titancarbonitrid (TiCN) | Kämpfe tragen sehr gut | Klingen halten bei harten Arbeiten länger |

| Titanaluminiumnitrid (TiAlN) | Verträgt Hitze gut | Bleibt hart beim schnellen Schneiden |

| Diamantähnlicher Kohlenstoff (DLC) | Sehr hart, geringe Reibung | Weniger Reibung und Verschleiß, Klingen halten länger |

| Verchromung | Bekämpft Rost, glatte Oberfläche | Schützt die Klinge, weniger Reibung |

- Verwenden Sie starken Stahl und Hartmetall für langlebige Klingen.

- Die Klingen sind scharf und glatt, um ein Ausfransen zu verhindern.

- Fabriken können für spezielle Aufgaben kundenspezifische Klingen erhalten.

- Eine sorgfältige Herstellung der Klingen sorgt für saubere, gleichmäßige Schnitte.

- Für Vliesstoffe und Textilien werden spezielle Messer hergestellt, beispielsweise in gerader, runder oder gezahnter Form.

- Die Form der Klingenkante und die engen Linien verhindern ein Ausfransen und sorgen für gute Schnitte.

Top-Empfehlungen:

- Keramikklingen: Bleiben scharf und machen saubere Schnitte, ideal für weiche oder künstliche Fasern.

- HSS mit TiN-Beschichtung: Hält länger und verhindert das Ziehen von Fasern, gut für schnelle Textilarbeiten.

- Wolframkarbid mit DLC-Beschichtung: Am besten für grobe Vliesstoffe und lange Arbeiten.

Häufig gestellte Fragen

Welches Rundmessermaterial eignet sich am besten zum Schneiden von Mehrschichtfolien?

Für Mehrschichtfolien eignen sich Hartmetall- oder HSS-Sägeblätter mit dünner, scharfer Schneide am besten. Sie ermöglichen saubere Schnitte und reduzieren den Abfall.

Kann eine TiCN-Beschichtung TiN beim Hochgeschwindigkeitsschneiden übertreffen?

TiCN-Beschichtungen sind härter und langlebiger als TiN. Sie eignen sich hervorragend für schnelles und hartes Schneiden.

Wie helfen Spezialklingen beim Schneiden von Textilien und Vliesstoffen?

Spezialklingen ermöglichen bessere Schnitte, verhindern Ausfransen und verringern Ausfallzeiten. Fabriken erzielen bessere Ergebnisse und sparen Reparaturkosten.

Papier und Folie

Empfohlene Material- und Beschichtungskombinationen

Das Schneiden von Papier und Folie ist eine anspruchsvolle Aufgabe. Staubschutz, scharfe Klingen und lange, saubere Schnitte sind unerlässlich. Die Wahl des richtigen Klingenmaterials und der richtigen Beschichtung verbessert die Leistung und spart Kosten.

- Klingen aus D2-Stahl eignen sich für viele Arbeiten und sind nicht teuer. Sie lassen sich leicht schärfen und halten beim Schneiden von Papier oder Kunststoff lange.

- M2-Stahlklingen sind noch robuster. Sie eignen sich gut für raues Papier und halten länger, sodass die Arbeiter nicht so oft unterbrechen müssen.

- CPM 10V-Stahl ist extrem robust und nutzt sich nicht schnell ab. Er eignet sich am besten zum Schneiden vieler Schichten oder rauer Materialien und kann lange verwendet werden.

- Hartmetall-Klingen bleiben Tag und Nacht scharf. Sie eignen sich hervorragend für raues Papier und Folie und helfen den Arbeitern, die Klingen seltener zu wechseln.

- Geteilte Bodenmesser ermöglichen einen schnellen Klingenwechsel. So muss nicht der ganze Satz herausgenommen werden, und die Arbeit muss nicht lange unterbrochen werden.

- Eine Klingenschärfe zwischen 10 und 20 Mikrometern sorgt dafür, dass sie scharf und stark bleibt. Dadurch entsteht weniger Staub und die Klingen halten länger.

- Beschichtungen wie Titannitrid (TiN) und diamantähnlicher Kohlenstoff (DLC) machen Klingen härter und glatter. Diese Beschichtungen tragen dazu bei, dass Klingen länger halten und besser schneiden.

- Wichtig ist die richtige Einstellung des Schneidepunkts und die Verwendung stabiler Klingenhalter. So verschleißen die Klingen nicht zu schnell und bleiben scharf.

Ein Papierhersteller verwendete eine Klinge mit einer 20-Mikrometer-Kante. Sägeblätter hielten 25% länger. Ihre Schnitte wurden 15% besser. Andere Berichte zeigen 20% weniger Klingenwechsel und 18% weniger Staub bei einer 15–20-Mikrometer-Kante.

Best Practices für das Schneiden von Papier und Folie:

- Wählen Sie für die meisten Papier- und Folienarbeiten D2- oder M2-Stahl.

- Verwenden Sie CPM 10V oder Hartmetall-Einlegeklingen für raue oder geschichtete Materialien.

- Tragen Sie TiN- oder DLC-Beschichtungen auf die Klingen auf, damit sie länger halten und besser schneiden.

- Halten Sie die Klingen scharf, um Staubbildung und Produktverlust zu vermeiden.

- Bringen Sie den Arbeitern bei, wie sie die Klingen einrichten und pflegen, um optimale Ergebnisse zu erzielen.

| Klingenmaterial | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|

| D2 Stahl | Gut für viele Arbeiten, leicht zu schärfen | Schneiden von Papier oder Kunststoff |

| M2 Stahl | Robust, hält länger | Raues Papier, gestrichenes Papier |

| CPM 10V | Super robust, hält am längsten | Viele Schichten, raue Materialien |

| Hartmetall-Einlage | Bleibt scharf, funktioniert den ganzen Tag | Raues Papier oder Folie |

| Beschichtung | Nutzen |

|---|---|

| Zinn | Macht Klingen härter und weniger Reibung |

| Zusatzinhalt | Klingen halten länger, sauberere Schnitte |

Tipp: Achten Sie immer darauf, dass die Klingenhalter fest sitzen und richtig eingestellt sind. So bleiben die Klingen scharf und es entsteht weniger Staub.

Häufig gestellte Fragen

- Welches Klingenmaterial eignet sich am besten für lange Papierschneideläufe?

CPM 10V- oder Hartmetall-Einlegeklingen halten am längsten und eignen sich am besten für lange Arbeiten. - Wie können Bediener die Staubentwicklung beim Folienschneiden reduzieren?

Verwenden Sie Klingen mit einer Kante von 15–20 Mikrometern und tragen Sie TiN- oder DLC-Beschichtungen auf, um weniger Staub zu erzeugen und bessere Schnitte zu erzielen.

Weitere Branchen

Empfohlene Material- und Beschichtungskombinationen

Für viele Arbeiten sind spezielle Klingen und Beschichtungen erforderlich. Die Wahl der richtigen Beschichtung trägt dazu bei, dass Maschinen besser funktionieren, die Sicherheit der Menschen gewährleistet ist und hochwertige Produkte entstehen.

- Klingen aus rostfreiem Stahl eignen sich am besten für Lebensmittelarbeiten. Sie rosten nicht und sind lebensmittelsicher.

- Werkzeugstahlklingen sind stark und robust. Sie eignen sich gut für die Auto- und Metallbearbeitung, da sie auch bei starker Beanspruchung scharf bleiben.

- Klingen aus Kohlenstoffstahl sind hart und schnitthaltig. Sie werden zum Schneiden von Metall, Papier und Kunststoff verwendet.

- Spezialmaterialien wie Vollhartmetall, Keramik, CPM 10V, 52100, M-2 und D-2-Stähle sind sehr hart und hitzebeständig. Sie eignen sich für anspruchsvolle Aufgaben wie das Schneiden von Fiberglas, Verbundwerkstoffen oder medizinischen Produkten.

- Beschichtungen wie TiN, DLC und PTFE sorgen dafür, dass die Klingen scharf bleiben und länger halten. Diese Beschichtungen eignen sich hervorragend für klebrige oder raue Materialien.

- Verschiedene Kantenformen wie Standard V, Vari-Depth V, Hi/Low V, Scalloped, Peg Style und Slant Tooth sorgen dafür, dass die Klingen besser schneiden und die Maschinen leichter arbeiten.

- Maßgefertigte Klingen und die Auswahl des richtigen Materials helfen bei Spezialarbeiten und schwierigen Schnitten.

| Industrie | Empfohlenes Klingenmaterial/Beschichtung | Hauptvorteil |

|---|---|---|

| Lebensmittelverarbeitung | Edelstahl, PTFE-Beschichtung | Rostet nicht, lebensmittelecht |

| Automobil/Metal | Werkzeugstahl, DLC/TiN-Beschichtung | Robust, nutzt sich nicht schnell ab |

| Kunststoffe/Verbundwerkstoffe | Vollhartmetall, Keramik, DLC-Beschichtung | Sehr hart, macht saubere Schnitte |

| Medizin/Hygiene | Keramik, Edelstahl | Sicher, reagiert nicht mit Chemikalien |

| Fiberglas/Fortgeschritten | CPM 10V, Hartmetall, Schutzbeschichtung | Hält lange, bleibt scharf, verträgt Hitze |

Hinweis: Maßgefertigte Klingen helfen Fabriken, ihre Arbeit besser zu erledigen, Zeit zu sparen und Maschinenausfälle zu verhindern.

Nanjing Metal ist ein führender Hersteller von industriellen Kreismessern mit über 20 Jahren Erfahrung. Das Unternehmen ist bekannt für sein kompetentes Team und sein gutes Design. Nanjing Metal fertigt kundenspezifische Klingen für viele verschiedene Aufgaben. Hier finden Sie eine Auswahl an kundenspezifischen Klingen. kundenspezifische Blade-Services Link.

Häufig gestellte Fragen

- Welches Klingenmaterial eignet sich am besten für die Lebensmittelverarbeitung?

Edelstahl mit PTFE-Beschichtung ist am besten geeignet, da er sicher ist und nicht rostet. - Was ist die beste Option zum Schneiden von Glasfaser oder Verbundwerkstoffen?

CPM 10V oder Vollhartmetallklingen mit Beschichtungen halten lange und bleiben scharf. - Wie helfen kundenspezifische Klingen in spezialisierten Branchen?

Maßgefertigte Klingen passen zu jeder Aufgabe, ermöglichen bessere Schnitte und sorgen dafür, dass die Maschinen länger laufen.

Auswahlhilfe

Materialabstimmung

Um das richtige Sägeblattmaterial auszuwählen, müssen Sie zunächst wissen, was Sie schneiden. Jedes Material ist anders und verändert die Funktion des Sägeblatts. So finden Sie das passende Sägeblatt für Ihre Arbeit:

- Bewerten Sie das zu schneidende Material

Finden Sie heraus, was Sie schneiden. Prüfen Sie, ob es dick, dünn, weich oder hart ist. Weiche Kunststoffe, raue Verbundwerkstoffe und klebriger Gummi benötigen unterschiedliche Klingen. - Definieren Sie die Anwendungsanforderungen

Entscheiden Sie, welche Funktion die Klinge erfüllen soll. Soll sie schneiden, ritzen, schneiden oder Löcher bohren? Für jede Aufgabe ist eine andere Klingenart erforderlich. - Wählen Sie das Klingenmaterial

- Wählen Sie Kohlenstoffstahl, wenn Sie eine starke Klinge für häufigen Gebrauch benötigen.

- Verwenden Sie Edelstahl, wenn die Klinge nass wird oder mit Lebensmitteln in Berührung kommt, da dieser nicht rostet.

- Wählen Sie Vollhartmetall für sehr harte Arbeiten, wie das Schneiden von rauen oder geschichteten Filmen.

- Entscheiden Sie sich für Keramik, wenn Sie eine Klinge wünschen, die nicht oft gewechselt werden muss, oder wenn Sie Dinge für medizinische oder Reinigungsarbeiten schneiden.

- Wählen Sie die Kanten- und Zahngeometrie

Passen Sie die Kantenform an das zu schneidende Material an. Eine quadratische Kante eignet sich für die meisten Arbeiten. Gewellte oder schräge Zahnkanten eignen sich besser für weiche oder faserige Materialien. - Konsultieren Sie Experten oder Hersteller

Wenn Sie sich nicht sicher sind, wenden Sie sich an einen Ingenieur oder den Klingenhersteller. Diese können Ihnen bei der Auswahl oder Konstruktion einer speziellen Klinge behilflich sein. - Reverse Engineering beim Austausch von Klingen

Wenn Sie eine alte Klinge austauschen, achten Sie auf deren Abnutzung. So können Sie beim nächsten Mal eine bessere Klinge auswählen.

Tipp: Denken Sie immer daran, wo die Klinge eingesetzt wird. Hitze, Wasser und Chemikalien können die Lebensdauer einer Klinge beeinträchtigen.

Auswahl des Kantentyps

Die Schneide bestimmt, wie die Klinge schneidet. Die Wahl der richtigen Schneide sorgt für saubere Schnitte, weniger Abfall und eine längere Lebensdauer der Klinge. Hier sind einige gängige Schneidearten und ihre besten Einsatzmöglichkeiten:

| Kantentyp | Beschreibung | Am besten für |

|---|---|---|

| Quadratische Kante | Flach und scharf | Schneiden, Papier, Folie |

| Einseitig abgeschrägt | Eine Seite schräg, eine Seite flach | Careful cuts, thin things |

| Doppelfase | Beide Seiten schräg | Tough stuff, rubber, foam |

| Gezähnt/Gezahnt | Sägeartige Zähne | Textilien, Vliesstoffe, harte Jobs |

| Überbacken | Abgerundete Zähne, glatter Schnitt | Weiche Dinge, Lebensmittel, Schaum |

| Schrägzahn | Abgewinkelte Zähne für harte Jobs | Dicke oder faserige Dinge |

- Use square or single-bevel edges for neat, straight cuts in films and foils.

- Pick double-bevel or toothed edges for thick or rough things.

- Choose scalloped or slant tooth edges for soft, stretchy, or stringy stuff.

Note: The wrong edge can make cuts messy or cause dust. Always match the edge to what you are cutting.

Coating Selection

Blade coatings help blades last longer and cut better. The right coating makes blades smoother, harder, and keeps them from rusting. Here is how to pick the best coating:

- Identify the Main Cutting Challenge

Figure out what is hardest about the job. Is it wear, sticking, heat, or rust? - Select a Coating Based on Need

- Use Titanium Nitride (TiN) to make blades last longer and cut smoother, especially for fast or tough jobs.

- Pick Diamond-Like Carbon (DLC) for extra hardness and to stop sticky stuff from building up.

- Try nano-coatings if the blade gets hot and cold a lot, because these coatings protect against heat changes.

- Match Coating to Blade Material

Put DLC on tungsten carbide for hard jobs. Use TiN on High-Speed Steel for softer things. - Maintain Blades Properly

Clean, oil, and store blades the right way to keep coatings working well. - Consider Custom Solutions

If you have a special job, ask the blade maker for custom coatings or blade shapes.

Picking the right coating and making blades carefully keeps them sharp and working well, even in tough places.

Häufig gestellte Fragen

- What is the most important factor when matching blade material to the application?

The most important thing is what you are cutting, like how hard, rough, or wet it is. - How does edge type affect blade life?

The right edge shape helps the blade last longer and makes better cuts, so you do not have to fix it as much. - Can coatings really make a difference in blade performance?

Yes. The right coating can make blades last up to half again as long, cut smoother, and stop sticking or rust.

Cost vs. Performance

Picking the right blade is about more than price. You have to think about what you pay now and what you save later. Some people only look at the price tag. But the real cost comes from how often you change blades, how much time machines stop, and how much fixing is needed. The best blade depends on the job, what you are cutting, and where you work.

Comparing Material Investments

Each blade material has its own cost and how well it works:

- Kohlenstoffstahl: This blade costs less at first. But it wears out fast. You will need to buy new blades a lot, which costs more over time.

- Edelstahl: This blade costs more when you buy it. It does not rust and works well in wet or chemical places. It lasts longer, so you save money later.

- Legierter Stahl: These blades cost more at the start. They last longer and help machines run without stopping. They are good for busy factories.

- Keramikklingen: These blades cost the most at first. They almost never need fixing and last a long time. If you need careful and fast work, they are the best value in the long run.

Material Cost-Benefit Table

| Klingenmaterial | Anschaffungskosten | Austauschhäufigkeit | Wartungsbedarf | Langfristiger Wert |

|---|---|---|---|---|

| Kohlenstoffstahl | Niedrig | Hoch | Hoch | Niedrig |

| Edelstahl | Medium | Medium | Niedrig | Mittelhoch |

| Legierter Stahl | Hoch | Niedrig | Niedrig | Hoch |

| Keramik | Sehr hoch | Sehr niedrig | Sehr niedrig | Höchste |

Tip: Spending more at first can mean fewer blade changes, less machine stopping, and lower total costs later.

The Impact of Advanced Treatments

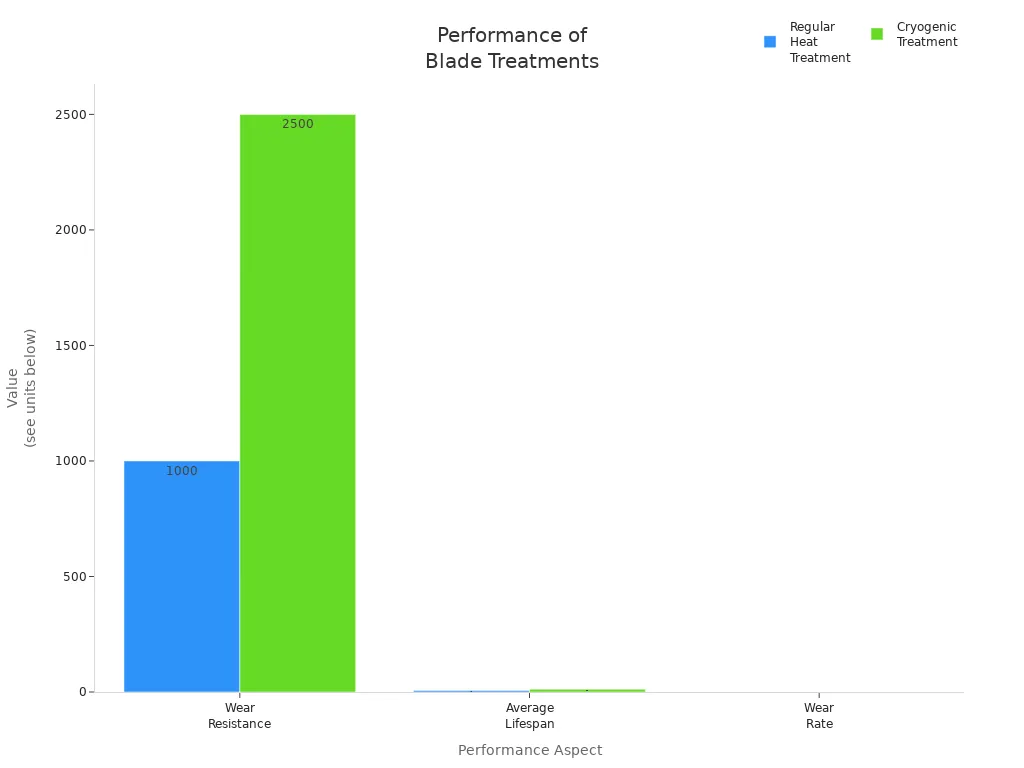

Special blade treatments can change cost and how long blades last. Cryogenic treatment is one example. It makes blades last longer and wear out slower. The table below shows the difference:

| Aspekt | Regelmäßige Wärmebehandlung | Cryogenically Treated |

|---|---|---|

| Verschleißfestigkeit (Zyklen) | 1,000 | 2,500 |

| Durchschnittliche Lebensdauer (Monate) | 6 | 12 |

| Verschleißrate (mm³/Stunde) | 0.15 | 0.05 |

Cryogenic treatment can make blades last twice as long. It also makes them wear out slower. This can lower total costs by up to 30%. You will need fewer new blades and less fixing, so you can make more products and waste less.

Zu vermeidende Fehler

- Only looking at the lowest price can cost more later.

- Not thinking about the work area (like wet, chemicals, or sand) can make blades wear out fast.

- Not using special coatings or treatments can mean more downtime and more waste.

Tips for Maximizing Value

- Pick the blade material that fits your job and work area.

- Buy coatings or treatments that help your factory.

- Keep track of how long blades last and when you change them. This helps you find ways to save money.

Why Manufacturer Expertise Matters

A good blade maker can help you pick the best blade. Nanjing Metal is a top maker with 20 years of experience. Their team makes custom blades for many jobs. They offer custom blade services to help you get the most for your money.

For advice or to talk about your needs, contact Nanjing Metal’s sales engineers with this contact link.

Häufig gestellte Fragen

How does blade material affect total cost of ownership?

Blade material changes how often you need new blades and how much time machines stop. Harder blades cost more at first but save money later.

Is cryogenic treatment worth the extra cost?

Yes. Cryogenic treatment can make blades last twice as long and wear out less, so you spend less on new blades and fixing.

When should a company choose ceramic blades?

Ceramic blades are best for careful, fast jobs where you want blades to last a long time and not need much fixing.

Picking the right material, edge style, and coating changes how well industrial circular knives work. When companies match blade hardness and edge type to what they are cutting, blades last longer and work better. This means fewer blade changes and more work done.

| Faktor | How It Helps the Blade |

|---|---|

| Material | Makes blades last and stops rust |

| Kantenstil | Helps make clean cuts and fits the job |

| Beschichtung | Blades last longer, need less fixing |

To get the best results, people should:

- Tell suppliers all about what they need and any cutting problems.

- Try out sample blades before buying a lot.

- Ask experts for help making special blades for tricky jobs.

Häufig gestellte Fragen

What is the best industrial circular knife material for slitting multilayer film?

Tungsten carbide or high-speed steel blades with a sharp, thin edge make the cleanest cuts in multilayer film. These materials do not wear out fast and keep their sharp edge even when cutting quickly.

Can TiCN coating last longer than TiN in high-speed cutting?

Yes. TiCN coatings are harder and fight wear better than TiN. This means they are great for fast cutting jobs where you want blades to last longer.

How does edge style affect cutting performance?

Edge style changes how well a blade cuts and how neat the cut is. A single-bevel edge makes very clean cuts in thin things. Serrated or toothed edges work better for tough or stringy things. They help the blade move easier and make cuts more even.

When should a company choose ceramic blades?

Ceramic blades are best when you need blades to stay sharp for a long time and not react with chemicals. They are great for hygiene, medical, and food jobs where changing blades often is hard.

What are the main benefits of using coated circular knives?

Coated blades last longer, slide smoother, and do not rust. Coatings like DLC or TiN stop sticky stuff from building up and help blades last longer between changes. This saves money and helps workers get more done.

How can custom industrial knives improve production efficiency?

Custom blades are made for special jobs and materials. They help make better cuts and stop machines from stopping as much.

Siehe auch

Die 5 häufigsten Verschleißprobleme bei Kreisscherenmessern und fachmännische Reparaturlösungen

Finden Sie die perfekten Granuliermesser für Ihre Kunststoffverarbeitungsanforderungen

Top 10 Tipps, wie Sie die Lebensdauer Ihrer Kreisrasierklingen verlängern

Was sind Quetschmesser und wie funktionieren sie in der Industrie?

So wählen Sie die richtigen Kreisschneiderklingen für lang anhaltende Leistung

Eine Antwort