Die Reifenindustrie ist hart umkämpft und stellt hohe Anforderungen an Präzision und Langlebigkeit. Der Schlüssel zur Aufrechterhaltung hoher Produktivität und zur Minimierung der Kosten liegt in der Verwendung der richtigen Werkzeuge, insbesondere der im gesamten Produktionsprozess eingesetzten Klingen und Messer. Hochleistungs-Industrieklingen für die Reifenherstellung sind von entscheidender Bedeutung für die Optimierung der Produktionseffizienz und die Senkung der Betriebskosten.

Bei Nanjing MetalWir wissen, wie wichtig hochwertige Klingen sind, die den hohen Anforderungen der Reifenproduktion standhalten. Mit einer langen Tradition von Innovation und Handwerkskunst bietet Nanjing Metal Reifenherstellern innovative Lösungen.

In diesem Leitfaden erfahren Sie, wie Sie die richtigen Klingen für die Reifenherstellung auswählen. Dabei liegt der Schwerpunkt auf Klingenmaterialien, Anwendungen und deren Wartung.

1. Leitfaden zur Auswahl von Klingen für die Reifenindustrie

Um die richtigen Klingen für die Reifenherstellung auszuwählen, müssen mehrere Schlüsselfaktoren verstanden werden:

- Materialtyp

- Haltbarkeit

- Anwendungsspezifische Anforderungen

1.1 Materialauswahl: Kohlenstoffstahl, Edelstahl und legierter Stahl

Je nach Aufgabe bieten unterschiedliche Materialien unterschiedliche Vorteile. Nachfolgend finden Sie einen Vergleich gängiger Klingenmaterialien in der Reifenherstellung:

| Klingentyp | Vorteile | Einschränkungen | Typische Anwendungen |

| Kohlenstoffstahl | Scharfe Schnitthaltigkeit, kostengünstig, hohe Härte | Anfällig für Rost, geringere Korrosionsbeständigkeit | Gummimischung, Weichgummischneiden |

| Edelstahl | Korrosionsbeständig, präzise Schnitte, langlebig | Teurer als Kohlenstoffstahl | Trimmen, Veredeln, Hygieneanwendungen |

| Legierter Stahl | Hohe Verschleißfestigkeit, lange Lebensdauer, hohe Belastbarkeit | Teuer, erfordert spezielle Handhabung | Schlitzen, Hochleistungsschneiden, verstärkter Gummi |

| Wolframkarbid | Extrem langlebig, hervorragend für Präzision, behält die Schärfe länger | Hohe Anschaffungskosten, spröder als andere Stähle | Präzisionsschneiden, Reifenfinish |

Wichtigste Erkenntnis: Beim Schneiden von weichem Gummi ist Kohlenstoffstahl möglicherweise kostengünstiger, aber in Bezug auf Haltbarkeit und Langzeitleistung sind legierter Stahl und Edelstahl oft überlegen. Die Kenntnis Ihrer Produktionsanforderungen hilft bei der Materialauswahl.

1.2 Klingenanwendungen: Schneiden, Trimmen, Schlitzen und mehr

Die Reifenproduktion umfasst mehrere Schritte, für die unterschiedliche Klingentypen erforderlich sind. Lassen Sie uns die einzelnen Anwendungen genauer betrachten:

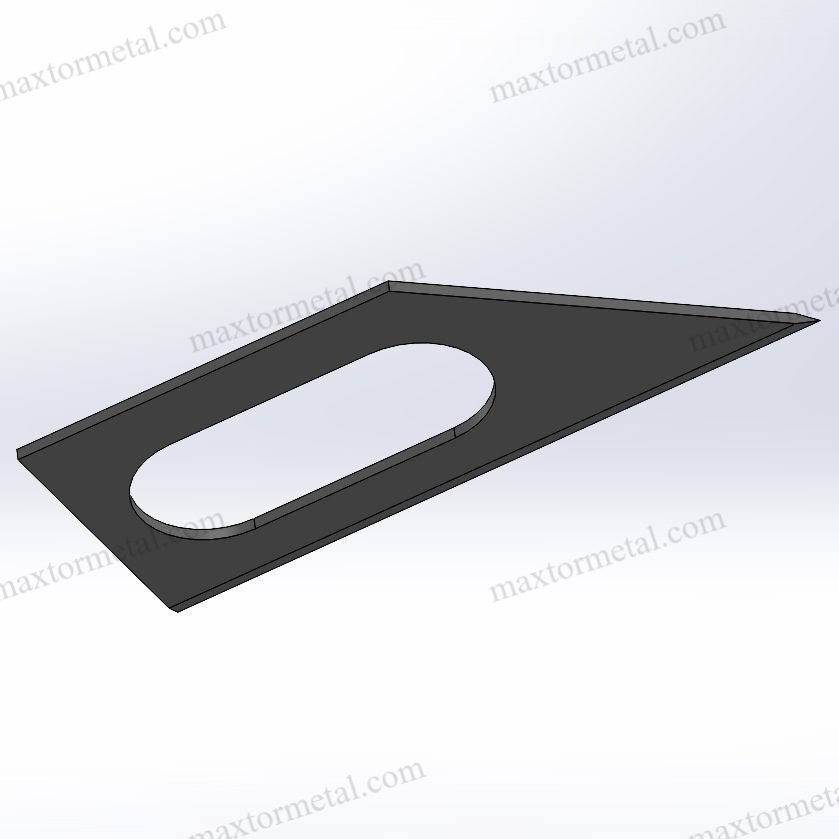

- Schneidklingen: Diese Klingen sind hauptsächlich für das Schneiden großer Gummiplatten konzipiert. Typischerweise werden hierfür Klingen aus Kohlenstoffstahl oder legiertem Stahl verwendet.

- Trimmklingen: Nachdem die Reifenform geformt ist, muss überschüssiges Gummi abgeschnitten werden. Klingen aus rostfreiem Stahl werden aufgrund ihrer Korrosionsbeständigkeit und sauberen Schneideigenschaften oft bevorzugt.

- Schlitzklingen: Diese werden zum Zuschneiden von Reifen auf ihre endgültige Breite verwendet. Sägeblätter aus legiertem Stahl sind hier aufgrund ihrer Langlebigkeit und Widerstandsfähigkeit gegen Schnitte mit hoher Belastung die beste Wahl.

Die Auswahl des Klingentyps für jede Anwendung gewährleistet hochwertige Ergebnisse und maximiert die Produktivität.

2. Industrielle Klingen in der Reifenherstellung

Industrielle Klingen spielen eine entscheidende Rolle für Präzision, Effizienz und die Reduzierung von Materialabfall im gesamten Reifenherstellungsprozess. Von der Gummimischung bis zur Endbearbeitung gewährleisten Klingen, dass jeder Schritt der Reifenproduktion strenge Qualitäts- und Haltbarkeitsstandards erfüllt. Hier finden Sie einen ausführlicheren und detaillierteren Überblick über die Funktionsweise verschiedener Klingen in den verschiedenen Phasen der Reifenherstellung.

2.1 Kautschukmischung: Schneidklingen

Anwendung: In dieser Phase der Gummimischung werden Rohstoffe wie Gummi, Ruß, Öle und andere Additive miteinander vermischt. Mit Schneidklingen wird Rohgummi vor dem Mischen in handliche Stücke geschnitten und zerkleinert. Dies ist ein entscheidender Schritt für gleichbleibende Materialeigenschaften und optimale Mischleistung.

- Klingentyp: Klingen aus Kohlenstoffstahl (oft bevorzugt)

- Hauptmerkmale: Klingen aus Kohlenstoffstahl sind scharf und schnitthaltig und ermöglichen so ein schnelles und effizientes Schneiden zäher Gummimischungen. Sie werden aufgrund ihrer Wirtschaftlichkeit insbesondere beim Schneiden weicher bis mittelharter Gummimischungen eingesetzt.

- Blade-LeistungDie Schneidleistung hängt auch von Faktoren wie der Klingengeometrie und der zu verarbeitenden Gummiart ab. Beispielsweise eignen sich Klingen mit spezifischen Kantenprofilen besser zum Schneiden unterschiedlich dicker Gummiplatten, was den Verschleiß der Klingen während des Betriebs verringern kann.

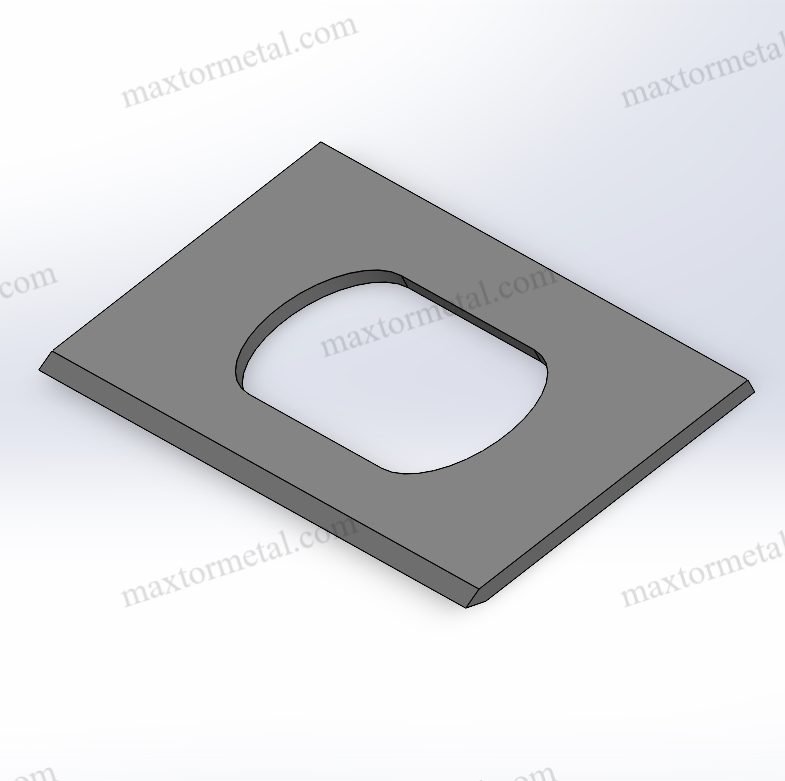

2.2 Reifenformung: Trimmklingen

Anwendung: Nach der Reifenformung muss überschüssiges Gummi vom Reifen abgeschnitten werden. Mit Schneidklingen werden überschüssiges Gummi entfernt und die exakte Reifenform sichergestellt.

- Klingentyp: Klingen aus rostfreiem Stahl (am häufigsten verwendet)

- Hauptmerkmale: Edelstahlklingen sind äußerst korrosionsbeständig und eignen sich daher ideal für hochpräzise Arbeiten wie das Zuschneiden von Formreifen. Diese Klingen können bei hohen Geschwindigkeiten arbeiten, ohne an Schärfe zu verlieren, und bieten saubere Schnitte und eine präzise Kantenbildung.

- Leistungsmetriken: Schneidklingen aus Edelstahl tragen außerdem dazu bei, Fehler nach dem Formen, wie z. B. ungleichmäßige Reifendicken, zu reduzieren. Durch die verbesserte Schneidpräzision tragen diese Klingen direkt zu weniger Materialabfall und einer besseren Reifenqualität bei.

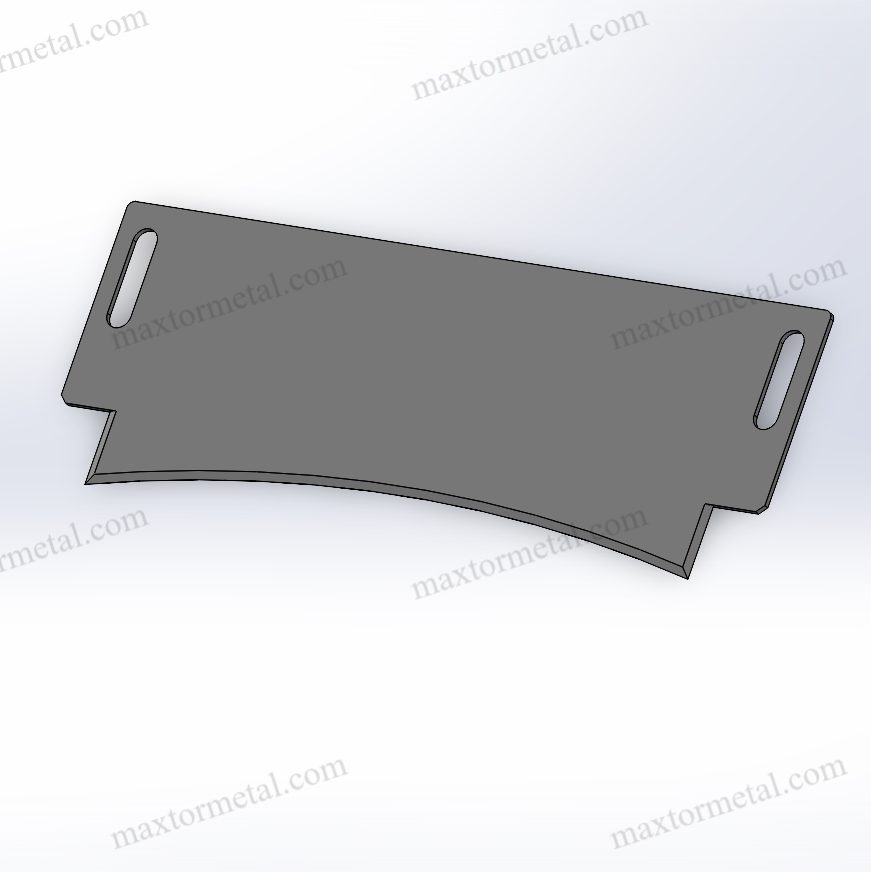

2.3 Reifenschlitzen: Schlitzklingen

Anwendung: Schneidklingen sind entscheidend, um große Reifenrollen auf die endgültige Breite und Form zu bringen. Dieser Schritt ist notwendig, um Reifen mit präzisen Abmessungen und Eigenschaften herzustellen, die den spezifischen Leistungsanforderungen entsprechen.

- Klingentyp: Klingen aus legiertem Stahl (bevorzugt für Schneidearbeiten)

- Hauptmerkmale: Klingen aus legiertem Stahl bieten höchste Haltbarkeit und Hitzebeständigkeit. Ihre Robustheit gewährleistet, dass sie dem hohen Druck und der Kraft standhalten, die zum Schneiden von verstärktem Gummi und Stahlgürtelreifen erforderlich sind, ohne übermäßigen Verschleiß zu erleiden.

- Wichtige Überlegungen: Die Effektivität von Schlitzklingen hängt auch von der Geometrie der Klinge ab, beispielsweise vom Kantenwinkel und der Klingendicke. Durch die Optimierung dieser Faktoren können die Schlitzpräzision und die Schnittgeschwindigkeit weiter verbessert werden.

2.4 Reifenfinish: Präzisionsschneidklingen

Anwendung: Im letzten Schritt werden die Reifenkanten, insbesondere die Seitenwände, verfeinert, um ein gleichmäßiges, glattes Erscheinungsbild zu gewährleisten. Mit Präzisionsklingen werden diese Kanten beschnitten und überschüssiges Gummi entfernt, ohne die Reifenstruktur zu beschädigen.

- Klingentyp: Klingen aus Wolframkarbid (oder beschichtete Stahlklingen)

- Hauptmerkmale: Hartmetallklingen sind extrem hart und verschleißfest und eignen sich daher ideal für präzise Schnitte in der Endbearbeitung. Selbst bei häufigem Einsatz in Hochgeschwindigkeitsprozessen bleiben die Klingen lange scharf.

- Leistungsmetriken: Hartmetallklingen verbessern zudem die Kantenqualität, indem sie sicherstellen, dass keine Unregelmäßigkeiten oder unerwünschte Grate am Reifen zurückbleiben. Reifen mit glatten, gleichmäßigen Seitenwänden sehen optisch ansprechender aus und bieten eine bessere Leistung in Bezug auf Aerodynamik und Balance.

3. Hochleistungs-Industrieklingen: Vorteile

3.1 Höhere Produktionseffizienz

Hochleistungsklingen verbessern die Schnittgeschwindigkeit und -präzision, was sich direkt in einer höheren Produktionseffizienz niederschlägt. Der Effizienzgewinn resultiert nicht nur aus höheren Schnittgeschwindigkeiten, sondern auch aus reduzierten Ausfallzeiten durch Klingenwechsel. Eine Studie, die in Das Internationale Journal für Wirtschaftsingenieurwesen (2021) kam zu dem Schluss, dass Reifenhersteller, die Hochleistungsklingen verwenden, aufgrund geringerer Ausfallzeiten und weniger Klingenwechsel eine Steigerung der Produktionsraten um 20% verzeichnen konnten.

3.2 Längere Klingenlebensdauer

Hochwertige Industrieklingen halten auch längerem Gebrauch stand, ohne an Schärfe oder Integrität zu verlieren. Beispielsweise können Klingen aus legiertem Stahl, die für schwere Schneidarbeiten in der Reifenherstellung verwendet werden, bis zu 2,5-mal länger halten als ihre Pendants aus Kohlenstoffstahl. Die Internationale Kautschukstudiengruppe hat festgestellt, dass sich die Kosten für den Klingenaustausch im Laufe eines Jahres um 40% senken lassen, wenn man auf eine Klinge aus hochwertigem legiertem Stahl umsteigt.

3.3 Reduzierte Ausfallzeiten

Langlebige Klingen, die seltener ausgetauscht werden müssen, reduzieren ungeplante Ausfallzeiten. Hochleistungsklingen bleiben in der Regel länger scharf und liefern gleichmäßige Schneidergebnisse, sodass häufiges Nachjustieren seltener erforderlich ist.

- Branchendaten: Laut einem Bericht der Nationaler Verband der Gummihersteller (2022) verzeichneten Reifenhersteller, die langlebige Hochleistungsklingen verwendeten, 40% weniger ungeplante Ausfallzeiten als Hersteller mit Standardklingen. Die verbesserte Zuverlässigkeit der Hochleistungsklingen steigerte die Effizienz der Produktionslinie deutlich.

3.4 Kostensenkung

Hochleistungsklingen sind zwar mit höheren Anschaffungskosten verbunden, doch ihre längere Lebensdauer, die verbesserte Schneidleistung und der geringere Wartungsaufwand führen langfristig zu Einsparungen. Hersteller, die in hochwertige Klingen investieren, erzielen häufig eine Senkung der Gesamtkosten pro produzierter Einheit.

- Wirtschaftsdaten: Die Studie zur Herstellungskostenanalyse (2022) fanden heraus, dass Hersteller, die Hochleistungsklingen verwenden, dank der höheren Produktivität und des geringeren Bedarfs an Klingenwechseln jährlich bis zu 18% an Betriebskosten einsparen könnten.

Die Investition in hochwertige Klingen hilft Reifenherstellern nicht nur, eine gleichbleibende Produktion zu gewährleisten, sondern führt langfristig auch zu erheblichen Einsparungen. Klingen, die dauerhaft scharf bleiben, hohen Schnittbelastungen standhalten und nur minimalen Wartungsaufwand erfordern, sind entscheidend für eine nachhaltige Kosteneffizienz in der Reifenproduktion.

4. Kundenspezifische Blade-Lösungen für die Reifenherstellung

Reifenherstellung ist nicht immer gleich. Je nach Produktionsumgebung benötigen Sie möglicherweise maßgeschneiderte Klingen, die Ihren spezifischen Anforderungen entsprechen. Nanjing Metal bietet maßgeschneiderte Klingenlösungen, um sicherzustellen, dass Ihre Klingen genau auf Ihre Anforderungen abgestimmt sind.

Bei der kundenspezifischen Rotorblattfertigung arbeiten wir eng mit dem Kunden zusammen, um Rotorblätter zu entwickeln, die zur Produktionslinie, zum Materialtyp und zu den Produktionsmengen passen. Unser Expertenteam begleitet Sie durch jeden Prozessschritt, vom Entwurf bis zur Fertigung, und stellt sicher, dass Ihre Rotorblätter perfekt auf Ihre Bedürfnisse abgestimmt sind.

5. Wartung und Pflege der Klinge

Die ordnungsgemäße Wartung von Industrieklingen ist entscheidend für ihre Langlebigkeit, Effizienz und Leistung. Die richtige Pflege verlängert nicht nur die Lebensdauer der Klingen, sondern minimiert auch Produktionsausfallzeiten und verbessert die Gesamtkosteneffizienz des Herstellungsprozesses. Nachfolgend finden Sie detaillierte, datengestützte Vorgehensweisen zur Optimierung der Klingenwartung in der Reifenherstellung:

5.1 Regelmäßiges Schärfen

Das regelmäßige Schärfen von Klingen gewährleistet deren Effizienz und Effektivität. Mit der Zeit verschleißen Klingen durch Reibung und Stöße mit harten Materialien. Stumpfe Klingen führen zu höherem Energieverbrauch und weniger effizienter Schneidleistung, was sich letztendlich auf den gesamten Produktionszyklus auswirkt.

- Schärfungshäufigkeit: Die Häufigkeit des Schärfens hängt vom Klingenmaterial und der Art des Schneidens ab. Zum Beispiel: Klingen aus Kohlenstoffstahl Beim Gummischneiden müssen die Klingen möglicherweise alle 50–100 Betriebsstunden geschärft werden, während Hartmetallklingen, die härter und haltbarer sind, können mehrere hundert Stunden halten, bevor sie geschärft werden müssen.

- Schärfmethoden: Um die Kantengeometrie der Klinge zu erhalten, sollten Präzisionsschleifmaschinen verwendet werden. Falsches Schärfen kann zu ungleichmäßigen Kanten führen, die unsaubere Schnitte und damit Qualitätsmängel bei der Reifenherstellung verursachen können.

5.2 Sachgemäße Lagerung

Die Lagerbedingungen spielen eine entscheidende Rolle für die Qualität der Klingen. Unsachgemäße Lagerung von Klingen, insbesondere in Umgebungen mit schwankender Luftfeuchtigkeit oder extremen Temperaturen, kann zu Rost und Korrosion führen, insbesondere in Klingen aus KohlenstoffstahlUm diese Probleme zu vermeiden, müssen ordnungsgemäße Lagerungspraktiken befolgt werden.

- UmgebungsbedingungenLagern Sie die Klingen in einer sauberen, trockenen Umgebung bei stabilen Temperaturen zwischen 15 und 25 °C. Die Luftfeuchtigkeit sollte unter 50 °C liegen, um Oxidation und Rost zu vermeiden. Werden Klingen in Bereichen mit hoher Luftfeuchtigkeit gelagert, sollten sie regelmäßig überprüft und mit Schutzölen oder Rostschutzmitteln behandelt werden.

- Speichersysteme: Die Implementierung von Klingenaufbewahrungssystemen wie benutzerdefinierten Werkzeugständern oder Koffern mit korrosionsbeständigen Auskleidungen trägt dazu bei, die Integrität der Klingenkanten zu erhalten und das Risiko physischer Schäden während der Lagerung und Handhabung zu minimieren.

5.3 Routineinspektionen

Regelmäßige Inspektionen sind entscheidend, um frühzeitig Anzeichen von Verschleiß, Beschädigungen oder anderen Problemen zu erkennen, die die Leistung der Klinge beeinträchtigen können. Das rechtzeitige Erkennen von Problemen wie stumpfen Kanten, Absplitterungen, Rissen oder Verbiegungen kann plötzliche Ausfälle während der Produktion verhindern und die Sicherheit erhöhen.

- Inspektionshäufigkeit: Rotorblätter sollten mindestens einmal pro Schicht überprüft werden, insbesondere in Produktionsumgebungen mit hohem Produktionsvolumen. Bei Rotorblättern, die in kritischen Prozessen eingesetzt werden, können Inspektionen vor jedem Arbeitsgang erforderlich sein. Digitale Inspektionswerkzeuge oder Kameras können helfen, kleinere Fehler und Risse in der Rotorblattoberfläche zu erkennen, die mit bloßem Auge möglicherweise nicht sichtbar sind.

- Wichtige Indikatoren für Klingenverschleiß:

- Stumpfe Kanten: Führt zu ineffizientem Schneiden, höherem Energieverbrauch und inkonsistenter Produktqualität.

- Absplitterungen und Risse: Treten typischerweise durch Stöße oder Belastungen auf. Wenn sie nicht behoben werden, kann es zum Versagen der Klinge kommen.

- Biegen oder Verziehen: Kommt häufig bei Klingen vor, die hohen Temperaturen oder unsachgemäßer Handhabung ausgesetzt sind.

5.4 Behebung häufiger Blade-Fehler

Rotorblätter können verschiedene Ursachen haben, darunter unsachgemäße Wartung, minderwertige Materialien oder übermäßiger Verschleiß. Das frühzeitige Erkennen dieser Probleme und entsprechende Korrekturmaßnahmen können kostspielige Ausfallzeiten und eine suboptimale Produktion verhindern.

- Stumpfe KantenStumpfe Klingen erhöhen den Schneidwiderstand, was zu mehr Hitze und vorzeitigem Verschleiß führt. Regelmäßiges Schärfen sollte durchgeführt werden, bevor die Klingen zu stumpf werden, um effektiv zu arbeiten. Klingen aus legierter Stahl oder Wolframcarbid Normalerweise bleiben sie länger scharf, müssen aber geschärft werden, wenn sie abgenutzt sind.

- RisseRisse entstehen oft durch mechanische Belastung oder unsachgemäße Wärmebehandlung. Sobald Risse auftreten, muss die Klinge umgehend ausgetauscht werden, da eine gerissene Klinge während des Betriebs zerbrechen und zu Schäden oder Verletzungen führen kann.

- Biegen oder VerziehenVerzogene Klingen entstehen durch ungleichmäßige Erwärmung während der Herstellung oder übermäßige Betriebsbelastung. Das Verbiegen kann die Schnittpräzision der Klinge beeinträchtigen und zu ungleichmäßigen Schnitten führen. Regelmäßige Kontrollen können diesem Problem vorbeugen.

6. Blade-Innovation in der Reifenindustrie

Mit der Weiterentwicklung der Reifenindustrie entwickelt sich auch die Technologie der in der Produktion eingesetzten Klingen weiter. Diese Innovationen verbessern die Leistung der Klingen, steigern die Effizienz der Reifenproduktion und senken die Gesamtkosten. Hier sind einige der neuesten Trends und technologischen Fortschritte im Klingendesign:

6.1 Fortschrittliche Beschichtungen für eine längere Lebensdauer

Die Verwendung von fortschrittliche Beschichtungen wie Diamant, Keramik, Und Titannitrid (TiN) hat die Haltbarkeit von Industrieklingen dramatisch verbessert.

- DiamantbeschichtungenDiamantbeschichtungen verbessern die Härte und Verschleißfestigkeit der Klingen. Sie reduzieren die Reibung beim Schneiden, was zu schärferen Kanten und einer längeren Klingenlebensdauer führt. Diamantbeschichtete Klingen eignen sich ideal zum Schneiden stark abrasiver Materialien, wie z. B. Gummimischungen mit eingebetteten Stahldrähten.

- Keramikbeschichtungen: Keramikbeschichtete Klingen bieten eine hohe Hitze- und Korrosionsbeständigkeit. Diese Beschichtungen sorgen dafür, dass die Klingen auch unter extremen Bedingungen scharf bleiben, was die Effizienz verbessert und den Wartungsbedarf reduziert. Forschung in der Reifenindustrie (2021) hat herausgefunden, dass keramikbeschichtete Klingen in Umgebungen mit hoher Beanspruchung herkömmliche Stahlklingen in Bezug auf Langlebigkeit und Schnittpräzision um 35% übertreffen.

- Titannitrid (TiN)TiN-Beschichtungen bieten verbesserte Verschleiß- und Korrosionsbeständigkeit und reduzieren gleichzeitig die Reibung. Dies führt zu glatteren Schnitten und einer besseren Gesamtleistung der Klinge, was für die Reifenproduktion in großen Stückzahlen unerlässlich ist. TiN-Beschichtungen sind besonders vorteilhaft für Klingen, die bei Hochgeschwindigkeits-Schneid- und Trennarbeiten eingesetzt werden.

6.2 Wärmebehandlung für Klingenhaltbarkeit

Dank innovativer Wärmebehandlungsverfahren bleiben Klingen auch unter intensiven Betriebsbedingungen länger scharf und fest.

- Neue Wärmebehandlungstechniken: Fortschritte in Wärmebehandlungsprozessen wie Vakuum-Wärmebehandlung und Induktionshärtung ermöglichen eine präzisere Kontrolle der Härte und Zähigkeit der Klingen. Diese Behandlungen stellen sicher, dass die Klingen den extremen Belastungen standhalten, denen sie bei der Reifenproduktion ausgesetzt sind, beispielsweise beim Schneiden von verstärkten Materialien und hochfestem Gummi.

6.3 Benutzerdefinierte Schaufelgeometrie

Die Klingengeometrie – wie Kantenwinkel, Dicke und Oberflächenbeschaffenheit – kann die Schneidleistung und Qualität des Prozesses erheblich beeinflussen.

- Kantenwinkel und KlingengeometrieHersteller entwickeln heute Klingen mit maßgeschneiderten Geometrien, die auf spezifische Produktionsanforderungen zugeschnitten sind. Beispielsweise eignen sich Klingen mit schärferen oder spitzeren Winkeln ideal für feine Schnitte in der Reifenbearbeitung, während dickere Kanten für robustere Schneidaufgaben beim Schlitzen oder Formen verwendet werden.

- Spezialkantenbeschichtungen: Einige Klingen verfügen über spezielle Beschichtungen, um den Verschleiß zu reduzieren und die Schnittpräzision bei höheren Geschwindigkeiten zu verbessern. Dazu gehören Kobaltlegierungsbeschichtungen das die Schneidleistung bei den im Reifenproduktionsprozess üblichen hohen Temperaturen aufrechterhalten kann.

- Innovative Designs: Unternehmen wie Nanjing Metal investieren in die Entwicklung eigener Geometrien, die Schnittwinkel optimieren und die Reibung reduzieren. Laut einem Bericht von Reifentechnologie International (2022) haben kundenspezifische Klingen zu einer Steigerung der Gesamtschneidleistung um 10–15% geführt, wodurch die Betriebskosten gesenkt und die Produktqualität verbessert wurden.

Diese technologischen Innovationen bei Klingenmaterialien, Beschichtungen, Wärmebehandlung und Geometrie haben die Langlebigkeit und Leistung der in der Reifenherstellung eingesetzten Klingen deutlich verbessert. Hersteller, die diese Fortschritte nutzen, profitieren von reduzierten Ausfallzeiten, verbesserter Schnittpräzision und geringeren Wartungskosten.

7. Vergleich verschiedener Klingentypen für die Reifenherstellung

Die Auswahl des richtigen Klingentyps für spezifische Aufgaben ist entscheidend für die Optimierung des Reifenherstellungsprozesses. Jeder Klingentyp verfügt über einzigartige Eigenschaften, die ihn für spezifische Aufgaben geeignet machen. Nachfolgend finden Sie einen detaillierteren Vergleich der am häufigsten in der Reifenproduktion verwendeten Klingen mit zusätzlichen Einblicken in Materialeigenschaften und Leistungskennzahlen.

| Klingentyp | Funktion | Material | Empfohlene Verwendung | Detaillierte Einblicke |

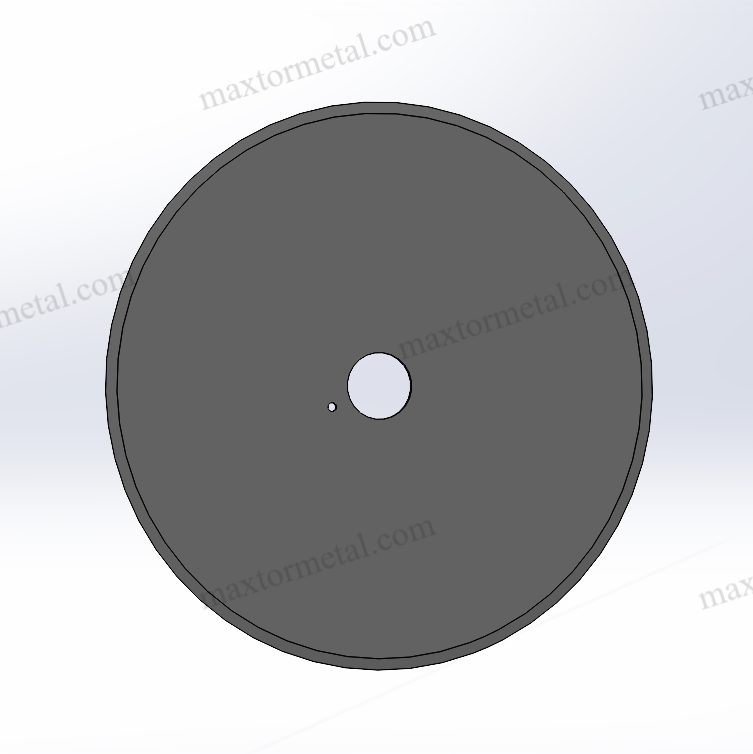

| Kreissägeblätter | Kontinuierliches Schneiden von Gummiplatten | Kohlenstoffstahl, legierter Stahl, Wolframkarbid | Ideal zum Schneiden großer Mengen | Kreissägeblätter werden oft aufgrund ihrer gleichmäßigen Schneidleistung und Präzision beim Schneiden großer Mengen von Gummiplatten oder Reifenkomponenten gewählt. Die Verwendung von Wolframcarbid Das für seine Härte und Verschleißfestigkeit bekannte Material dieser Klingen ermöglicht eine längere Lebensdauer, insbesondere beim Schneiden von Materialien mit hohem Abrieb. |

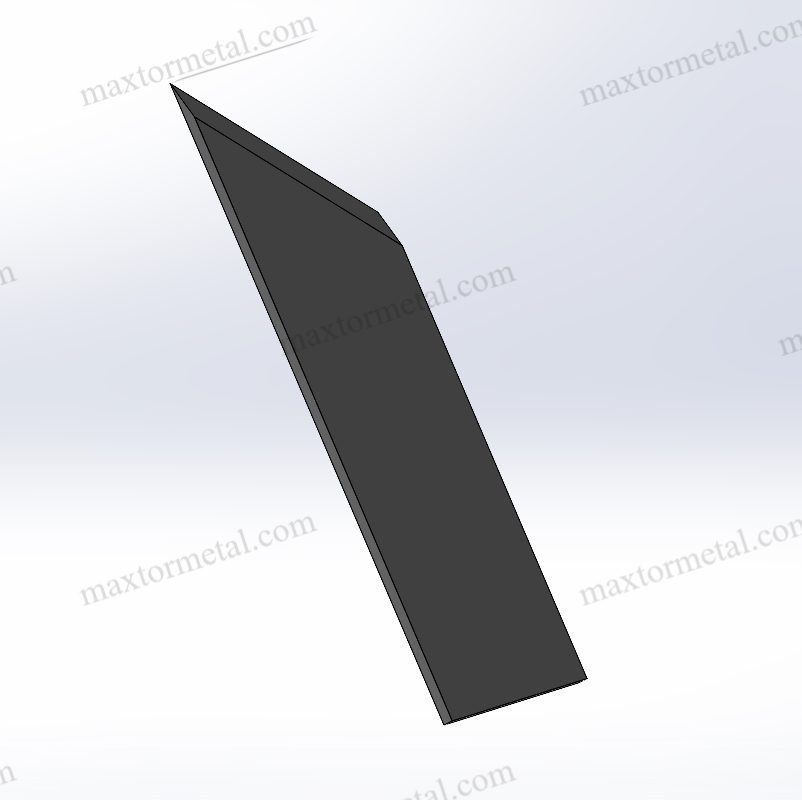

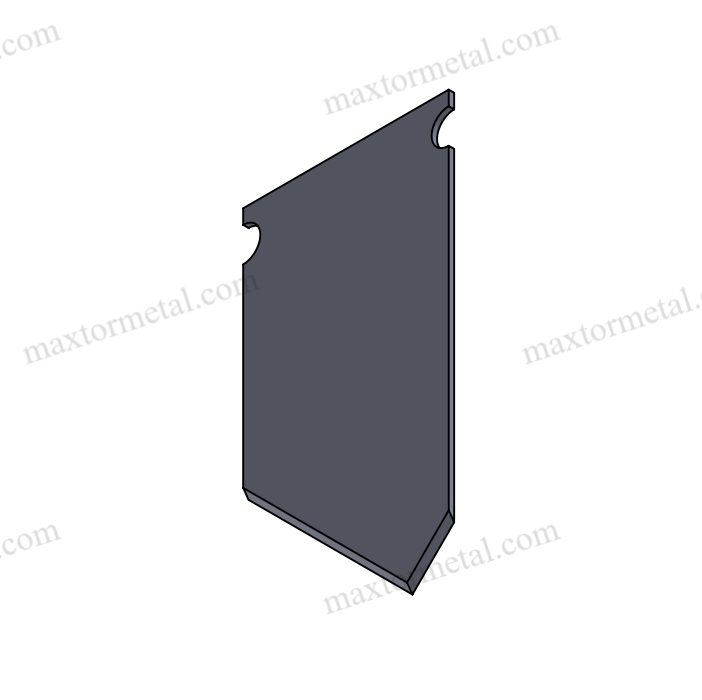

| Trimmklingen | Entfernen von überschüssigem Gummi nach dem Formen | Edelstahl, Kobaltlegierung | Saubere Schnitte beim Reifenformen und -trimmen | Trimmklingen müssen scharf und korrosionsbeständig sein, da sie hohen Temperaturen und Feuchtigkeit ausgesetzt sind. Klingen aus rostfreiem Stahl sind hierfür ideal, da sie korrosionsbeständig und gleichzeitig scharf bleiben. Kobaltlegierung Trimmklingen sind widerstandsfähiger gegen Verschleiß, wenn sie während des abschließenden Reifenformungsprozesses hohen Temperaturen ausgesetzt werden. |

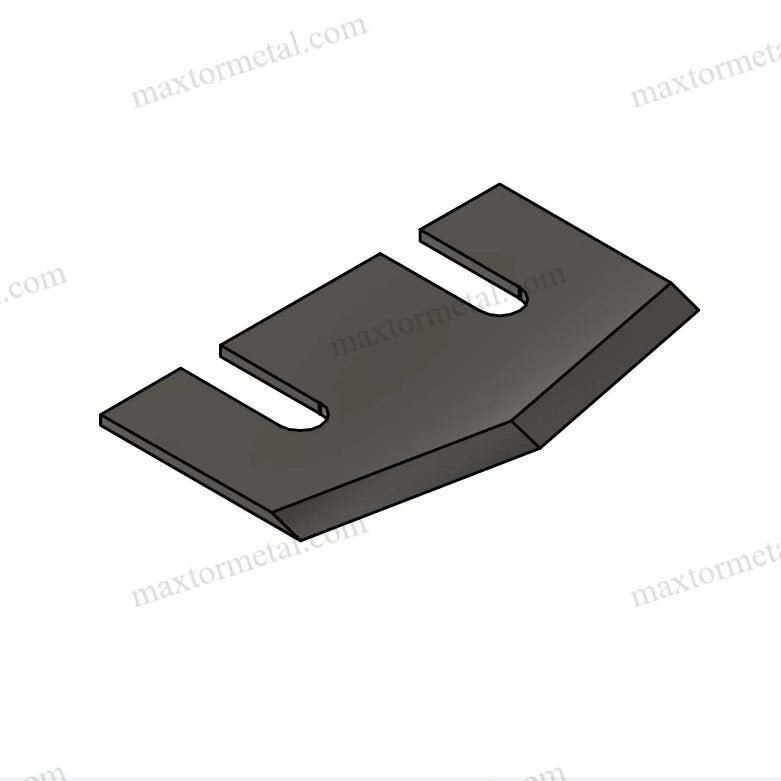

| Schlitzklingen | Reifen auf Breite und präzise Form zuschneiden | Legierter Stahl, Schnellarbeitsstahl | Gummi auf Maß schneiden | Schlitzklingen sind auf Genauigkeit und Präzision beim Aufteilen von Reifenabschnitten in bestimmte Breiten ausgelegt. Schnellarbeitsstahl (HSS) wird hier aufgrund seiner hervorragenden Hitzebeständigkeit und der Fähigkeit, auch unter Belastung seine Schärfe zu behalten, bevorzugt. Legierter Stahl, das häufig für Schlitzklingen verwendet wird, bietet ein Gleichgewicht zwischen Robustheit und Kosteneffizienz. Die Schnittgeschwindigkeit und seine Beständigkeit gegen Hitzestau machen legierten Stahl besonders geeignet für Hochgeschwindigkeits-Schneideanwendungen. |

Die Materialwahl beeinflusst maßgeblich die Leistung, Verschleißfestigkeit und Schnittqualität der Klinge. Wolframkarbid eignet sich ideal für Arbeiten mit hohem Abrieb, während Edelstahl sich durch präzises Schneiden und Trimmen auszeichnet. Legierter Stahl und Schnellarbeitsstahl bieten eine ausgewogene Kombination aus Haltbarkeit und Leistung für Schneidarbeiten.

8. Optimierung der Schneideffizienz

Um die Effizienz zu maximieren und die Produktionskosten zu minimieren, ist es wichtig, die Beziehung zwischen Klingengeometrie und SchnittleistungDie Gestaltung der Klingenkante, der Winkel und die Oberflächeneigenschaften können Schnittgeschwindigkeit, Präzision und Qualität des Endprodukts beeinflussen. Sehen wir uns einige Schlüsselfaktoren an, die für die Effizienz der Klinge entscheidend sind:

8.1 Schlüsselfaktoren der Schaufelgeometrie:

8.1 Klingenwinkel

Der Winkel, in dem die Klinge beim Schneiden auf das Material trifft – bekannt als Schnittwinkel– spielt eine entscheidende Rolle bei der Reduzierung des Schnittwiderstands. Ein schärferer Schnittwinkel (kleinerer Klingenwinkel) kann die Reibung verringern und das Schneiden erleichtern, was zu schnelleren Produktionszeiten führt. Allerdings gibt es auch einen Nachteil: Schärfere Winkel können zu schnellerem Klingenverschleiß führen, da die Schneide anfälliger für Stöße und Hitzeentwicklung wird.

- Optimale Klingenwinkel für die Reifenherstellung:

- Kreissägeblätter: Verwenden Sie typischerweise einen Winkel zwischen 20° und 30°, um ein Gleichgewicht zwischen Schnittgeschwindigkeit und Klingenhaltbarkeit zu gewährleisten. Dies gewährleistet glatte, kontinuierliche Schnitte von Gummiplatten ohne übermäßigen Verschleiß.

- Trimmklingen: Ein schärferer Winkel von etwa 15° bis 20° wird häufig für sauberere Schnitte verwendet, insbesondere während des abschließenden Reifenformungsprozesses, bei dem Präzision von größter Bedeutung ist.

- Schlitzklingen: Haben normalerweise einen etwas größeren Schnittwinkel (30° bis 45°), um der erhöhten Belastung beim Schneiden dickerer, zäherer Gummimaterialien standzuhalten.

8.2 Kantengestaltung

Die Gestaltung der Klingenkante – ob glatt, gezahnt oder geschliffen – kann die Schnittpräzision, den Reibungsgrad und die Wärmeentwicklung erheblich beeinflussen. Ein glatte Kante reduziert die Reibung, was zu einer geringeren Wärmeentwicklung und einer längeren Lebensdauer der Klinge führt. Andererseits Wellenschliff eignet sich besser zum Schneiden von faserigeren oder abrasiveren Materialien.

- Glatte Kanten: Ermöglichen saubere, präzise Schnitte bei minimalem Verschleiß. Dies ist besonders wichtig für Trimmklingen, die während des gesamten Produktionsprozesses Schärfe und Genauigkeit erfordern.

- Gezackte Kanten: Wird häufig bei Anwendungen eingesetzt, bei denen das zu schneidende Material zäher ist, wie z. B. Stahlbandgummi. Gezackte Kanten bieten besseren Halt und Schneidleistung, insbesondere bei Schlitzklingen wird für härtere Reifensegmente verwendet.

8.3 Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit der Klinge, ob poliert, beschichtet oder behandelt, beeinflusst ihre Leistung. Klingen mit einem poliert oder beschichtete Oberfläche Es entsteht weniger Reibung, was zu geringerem Verschleiß und glatteren Schnitten führt.

- Beschichtete Klingen: Viele Klingen zur Reifenherstellung sind beschichtet mit Zinn (Titannitrid) oder Diamantähnlicher Kohlenstoff (DLC) Beschichtungen, die die Reibung verringern und die Verschleißfestigkeit verbessern. Diese Beschichtungen verbessern die Schneidleistung, insbesondere bei Hochtemperaturanwendungen, und reduzieren die Häufigkeit des Schärfens.

8.2 Zusammenhang zwischen Geometrie und Schneidleistung

Die Schaufelgeometrie beeinflusst nicht nur die Schnittgeschwindigkeit sondern bestimmt auch, wie sauber das Material geschnitten wird und wie minimal Die Klinge verschleißt. Durch die Optimierung der Klingengeometrie können Reifenhersteller die Effizienz deutlich steigern und gleichzeitig die Betriebskosten senken:

- Energieeffizienz: Eine Klinge mit optimierter Geometrie (richtiger Winkel und Kantendesign) erfordert weniger Kraft zum Durchschneiden von Gummi und reduziert somit den Energieverbrauch.

- Präzision und Abfall: Präzises Schneiden gewährleistet die Produktion hochwertiger Reifen mit minimalem Materialabfall. Sauberere Schnitte führen zu besserer Reifenleistung und Ästhetik, was in der wettbewerbsintensiven Reifenindustrie entscheidend ist.

- Einsparungen bei den Betriebskosten: Durch die Minimierung von Verschleiß, die Reduzierung der Reibung und die Verlängerung der Klingenlebensdauer sind weniger Klingenwechsel und weniger Ausfallzeiten für die Klingenwartung erforderlich. Dies führt zu Kosteneinsparungen und einer längeren Produktionsverfügbarkeit.

9. Die entscheidende Rolle von Blades bei der Reifenherstellung

Klingen spielen eine wesentliche Rolle für eine effiziente, präzise und kostengünstige Reifenproduktion. Durch das Verständnis der verschiedenen Klingenmaterialien, -typen und -anwendungen können Sie Ihre Produktionslinie für maximale Leistung und minimale Ausfallzeiten optimieren.

Bei Nanjing Metal sind wir auf die Bereitstellung hochwertiger, langlebiger Klingen spezialisiert, die den hohen Anforderungen von Reifenherstellern gerecht werden. Ob Sie Standardklingen oder maßgeschneiderte Lösungen benötigen – wir verfügen über das Know-how, um das Wachstum und den Erfolg Ihres Unternehmens zu unterstützen.

Um mehr darüber zu erfahren, wie die Klingen von Nanjing Metal Ihren Reifenherstellungsprozess verbessern können, kontaktieren Sie uns noch heute.