Die Entsorgung von Kunststoffabfällen ist zu einem globalen Problem geworden. Die steigende Nachfrage nach nachhaltigen Lösungen hat den Bedarf an Kunststoffrecyclinganlagen erhöht. Zu den wichtigsten Maschinen in der Kunststoffverarbeitung gehören Kunststoffbrecher und Pelletierer. Beide spielen beim Recycling eine Rolle, erfüllen jedoch unterschiedliche Funktionen.

Dieser Artikel vergleicht Kunststoffbrecher vs. Pelletierer, untersuchen ihre Funktionsweise, Anwendungen, Effizienz und wie Sie das richtige System für Ihr Unternehmen auswählen. Durch das Verständnis der Unterschiede können Unternehmen ihre Recyclingprozesse optimieren, Abfall reduzieren und ihre Rentabilität steigern.

1. Was ist ein Kunststoffzerkleinerer?

1.1 Definition und Funktion

Ein Kunststoffbrecher, auch bekannt als Kunststoffschredder oder -granulatorist eine Industriemaschine, die die Größe von Kunststoffabfällen durch Schneiden, Scheren oder Mahlen in kleinere Fragmente reduziert. Sie wird hauptsächlich in Kunststoffrecyclinganlagen eingesetzt, um die Handhabung, den Transport und die Verarbeitung von Kunststoffabfällen zu erleichtern.

Kunststoffzerkleinerer sind sowohl im Post-Consumer-Recycling (PCR) als auch im Post-Industrial-Recycling (PIR) von entscheidender Bedeutung. Sie helfen Herstellern, Kunststoff aus weggeworfenen Produkten wie PET-Flaschen, Elektronikgehäusen und Autoteilen zurückzugewinnen, reduzieren so den Deponieabfall und unterstützen eine Kreislaufwirtschaft.

1.2 Funktionsprinzip

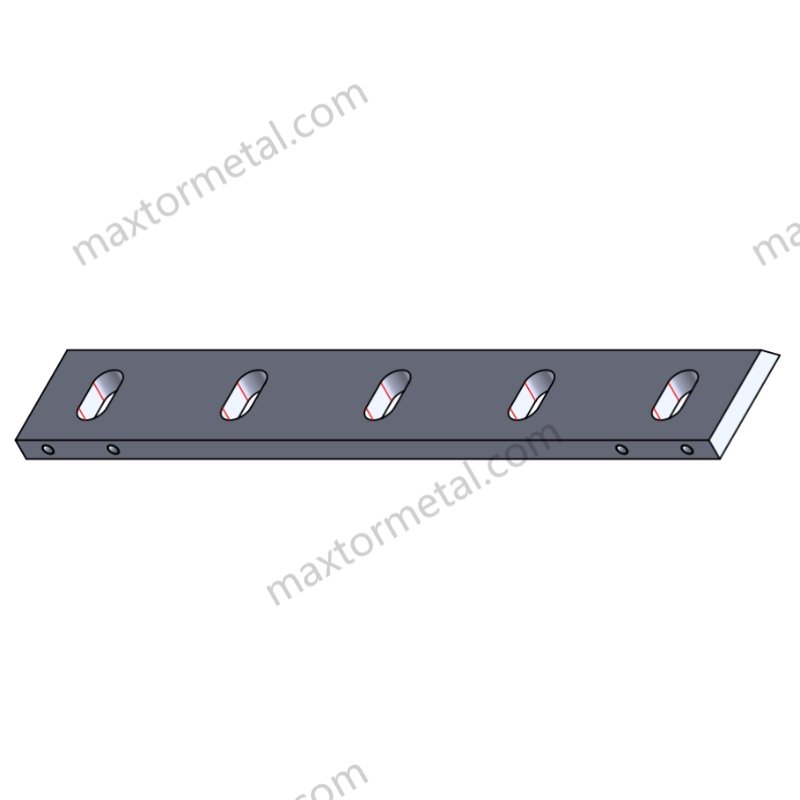

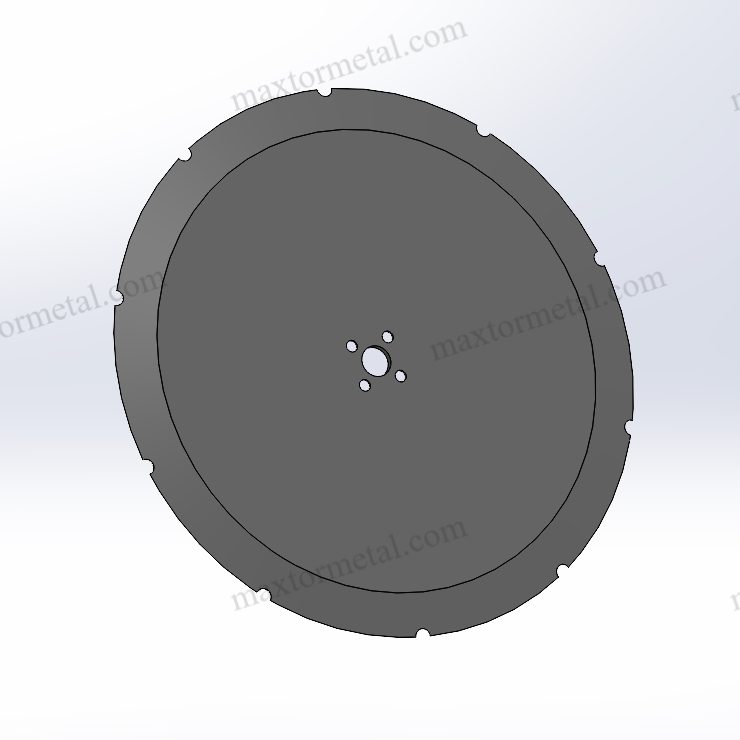

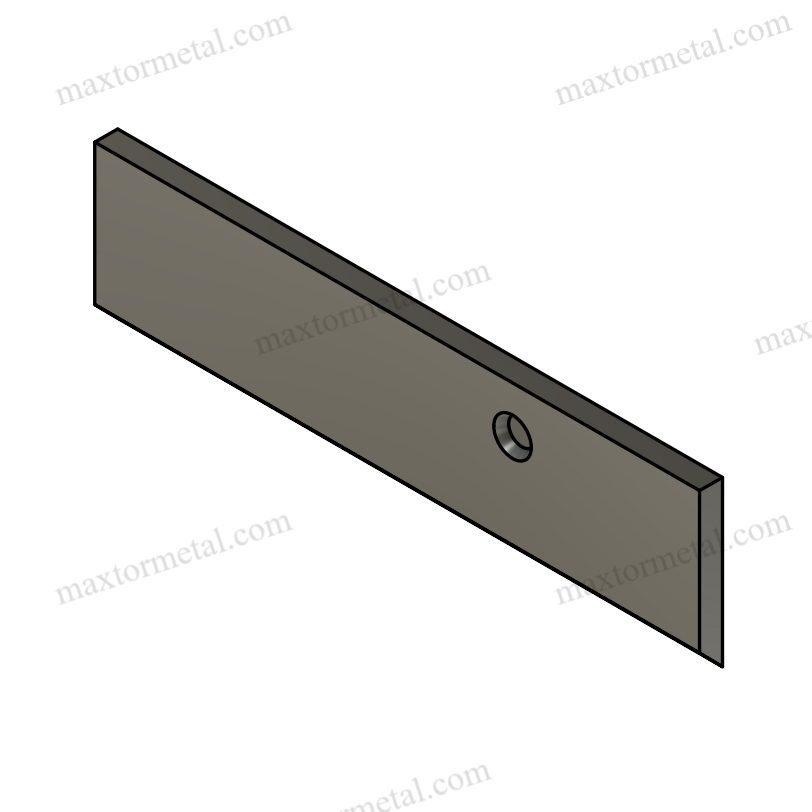

Kunststoffzerkleinerer zerkleinern Kunststoffe mechanisch mithilfe rotierender Klingen oder Messer. Zu den Kernkomponenten gehören:

- Schneidkammer – Hier werden Kunststoffabfälle in den Zerkleinerer eingefüllt

- Rotierende und stationäre Klingen – Der Schneidemechanismus, der Kunststoff in kleinere Fragmente zerlegt

- Motor und Antriebssystem – Treibt die Klingenrotation an

- Siebfilter – Bestimmt die endgültige Partikelgröße des zerkleinerten Kunststoffs

Der Zerkleinerungsprozess hängt ab von:

| Faktor | Auswirkungen auf die Zerkleinerungsleistung |

| Klingendesign | Bestimmt die Schneidleistung (gerade, V-förmige oder versetzte Klingen) |

| Schnittgeschwindigkeit | Beeinflusst Durchsatz und Verarbeitungszeit (Hochgeschwindigkeits- vs. Langsamgeschwindigkeitsbrecher) |

| Materialhärte | Beeinflusst den Energieverbrauch und den Verschleiß der Klingen (weiche vs. starre Kunststoffe) |

Beispielsweise werden Hochgeschwindigkeitsbrecher (Granulatoren) für dünne Kunststofffolien und weiche Kunststoffe verwendet, während langsam laufende Zerkleinerer dickere, starre Kunststoffe wie ABS oder Polycarbonat verarbeiten.

Die Effizienz eines Kunststoffbrechers hängt von mehreren Faktoren ab, darunter:

- Klingenschärfe – Eine stumpfe Klinge erhöht den Energieverbrauch und verringert die Effizienz

- Motorleistung – Bestimmt, wie viel Kunststoff pro Stunde verarbeitet werden kann

- Zuführmethode – Einige Brecher verwenden Schwerkraft-Zuführtrichter, während andere Förderbandsysteme verwenden

1.3 Anwendungen

Kunststoffzerkleinerer werden in verschiedenen Branchen eingesetzt. Einige gängige Anwendungen sind:

| Industrie | Anwendung | Beispiele für Plastikmüll |

| Getränke und Verpackungen | Recycling von Plastikflaschen | PET-Flaschen, HDPE-Milchkannen, Lebensmittelbehälter |

| Automobilindustrie | Recycling von Fahrzeugkomponenten | Stoßstangen, Armaturenbretter, Türverkleidungen |

| Elektronik | Elektroschrott-Schreddern | Computergehäuse, Tastaturen, Leiterplattengehäuse |

| Spritzguss | Reduzierung von Produktionsabfällen | Kunststoffausschuss, Angüsse, Angusskanäle |

| Textilindustrie | Recycling von Kunstfasern | Polyester- und Nylongewebe |

Einige moderne Recyclinganlagen integrieren vor der Pelletierung Kunststoffzerkleinerer, um die Effizienz zu steigern. Durch die Zerkleinerung des Kunststoffs in kleinere Fragmente können die Pelletierer reibungsloser arbeiten und so hochwertigere Recycling-Kunststoffpellets erzeugen.

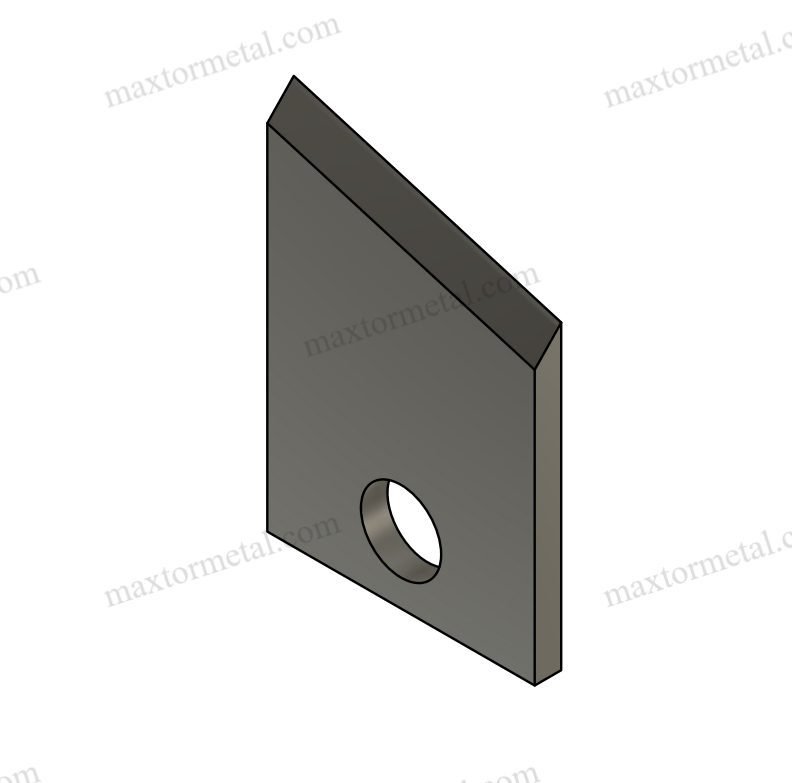

1.4 Rotorblattdesign und -optimierung

Die Leistung eines Kunststoffzerkleinerers hängt maßgeblich von der Qualität und der Konfiguration seiner Klingen bzw. Messer ab. Unterschiedliche Materialien und Ausführungen bieten verschiedene Vorteile:

| Klingenmaterial | Eigenschaften | Am besten geeignet für |

| D2 Werkzeugstahl | Hohe Verschleißfestigkeit, lange Lebensdauer | Allgemeines Kunststoffzerkleinern |

| Mit Wolframkarbidspitze | Extreme Härte, geringer Wartungsaufwand | Großvolumige Operationen |

| Edelstahl | Korrosionsbeständigkeit | Lebensmittelechte Kunststoffanwendungen |

Weitere wichtige Überlegungen zu kundenspezifischen Industrieklingen:

- Klingenschärfe – Scharfe Klingen reduzieren den Energieverbrauch und verbessern die Effizienz

- Schnittwinkel – Der richtige Winkel minimiert die Belastung und verlängert die Lebensdauer der Klinge

- Klingenanordnung – Versetzte, V-förmige oder spiralförmige Konfigurationen optimieren die Schneidleistung

Auswählen hochwertige Klingen oder Messer sorgt für geringere Ausfallzeiten, geringere Wartungskosten und eine bessere Zerkleinerungseffizienz.

2. Was ist ein Kunststoffpelletierer?

2.1 Definition und Funktion

Ein Kunststoffpelletierer ist eine Maschine, die Kunststoffabfälle, Mahlgut oder Neuharz in kleine, gleichmäßige Pellets (Harzgranulat) umwandelt. Diese Pellets dienen als Rohstoff für neue Kunststoffprodukte und machen die Pelletierung zu einem entscheidenden Schritt beim Recycling und der Herstellung von Kunststoff.

Kunststoffgranulatoren steigern den Wert von recyceltem Kunststoff, indem sie für gleichbleibende Größe, Form und Fließeigenschaften sorgen und das Material so für Extrusions-, Spritzguss- und Blasformanwendungen geeignet machen.

2.2 Funktionsprinzip

Die Pelletierung von Kunststoff erfolgt in drei Schritten:

- Kunststoffschmelzen – Das Kunststoffmaterial wird in einen Extruder geleitet, wo es durch Heizgeräte und Scherkräfte geschmolzen wird.

- Extrusion – Der geschmolzene Kunststoff wird durch einen Düsenkopf gepresst, um durchgehende Stränge zu bilden.

- Schneiden – Die Stränge werden in gleichmäßige Pellets geschnitten mit rotierende Messer oder Klingen.

Es gibt verschiedene Pelletierverfahren, die sich jeweils für bestimmte Anwendungen eignen:

| Verfahren | Verfahren | Häufige Anwendungen |

| Heißmatrizengranulierung | Der Kunststoff wird beim Verlassen der Düse geschnitten | Weiche Kunststoffe wie PP, LDPE, EVA |

| Wasserring-Pelletierung | Wasser kühlt und verfestigt Pellets | Pelletierung für allgemeine Zwecke |

| Unterwasserpelletierung | Pellets bilden und kühlen unter Wasser | Hochleistungsproduktion |

Beispielsweise werden Unterwassergranulatoren für technische Hochleistungskunststoffe wie Nylon und PEEK bevorzugt, da sie eine präzise Pelletform und Kühlung ermöglichen.

2.3 Anwendungen

Kunststoffgranulatoren sind für Branchen wie die folgenden unverzichtbar:

| Industrie | Pelletieranwendung | Verarbeitetes Material |

| Recycling von Kunststofffolien | Verarbeitung von Post-Consumer-Abfällen | LDPE, LLDPE |

| Spritzguss | Wiederverwendung von Produktionsabfällen | ABS, PP, PE |

| Rohr- und Profilextrusion | Herstellung gleichmäßiger Harzgranulate | PVC, HDPE |

| Compoundierung | Herstellung spezieller Kunststoffmischungen | Masterbatches, flammhemmende Harze |

Die Qualität der Klingen des Pelletierers hat einen erheblichen Einfluss auf die Form, Größengleichmäßigkeit und Oberflächenglätte des Pellets, was wiederum die Effizienz der nachfolgenden Verarbeitung beeinflusst.

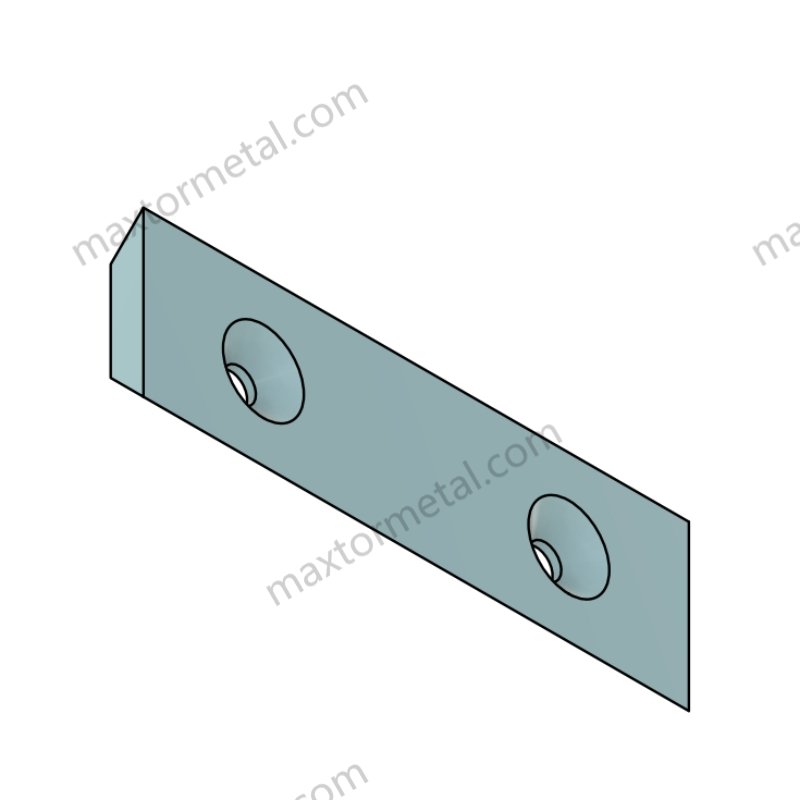

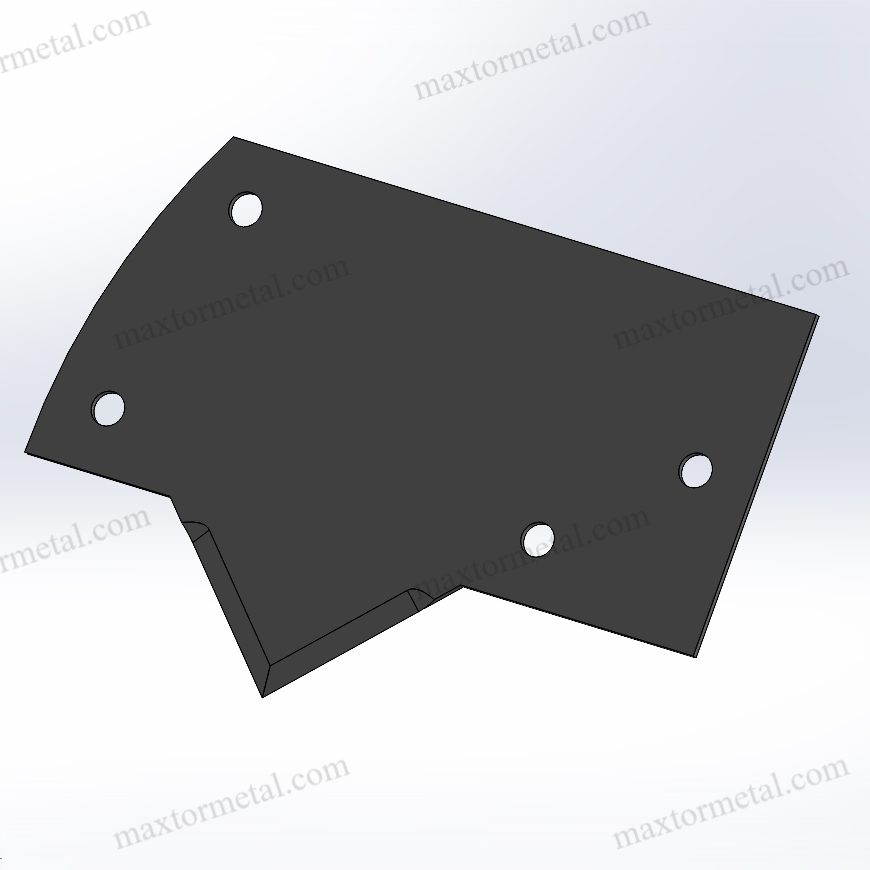

2.4 Messer- und Rotordesign

Auswählen das richtige Messer oder die richtige Klinge ist für die Herstellung hochwertiger Pellets unerlässlich. Wichtige Überlegungen sind:

| Messermaterial | Merkmale | Beste Verwendung |

| D2 Stahl | Robust, kostengünstig | Allgemeines Recycling |

| Hartmetallbeschichtet | Überragende Härte, lange Lebensdauer | Hochleistungsanwendungen |

| Keramik | Extreme Haltbarkeit | Hochtemperaturkunststoffe |

Darüber hinaus beeinflusst der Rotortyp die Pelletqualität:

- Anschraubbare Rotoren – Einfach zu warten, allgemein recycelbar

- Keilverriegelungsrotoren – sorgen für bessere Messerstabilität und werden bei der hochpräzisen Pelletierung eingesetzt

Durch die Verwendung kundenspezifischer Industrieklingen zum Pelletieren können Schnittpräzision, Effizienz und Pelletkonsistenz verbessert werden.

3. Kunststoffbrecher vs. Pelletierer: Wichtige Unterschiede

3.1 Funktions- und Zweckvergleich

| Besonderheit | Kunststoffbrecher | Kunststoffpelletierer |

| Hauptfunktion | Zerkleinert Plastik in kleinere Stücke | Wandelt Kunststoff in wiederverwendbare Pellets um |

| Ausgabe | Zerkleinerter Kunststoff | Einheitliche Kunststoffpellets |

| Anwendung | Recycling, Abfallreduzierung | Herstellung, Wiederaufbereitung |

| Verarbeitungstyp | Mechanisches Schneiden | Warmextrusion und Schneiden |

3.2 Technische und betriebliche Unterschiede

- Energieverbrauch: Pelletisierer verbrauchen aufgrund der Erwärmung und Extrusion normalerweise mehr Energie.

- Verarbeitungszeit: Brecher arbeiten sofort, während Pelletierer erhitzt und gekühlt werden müssen.

- Wartungsbedarf: Brecher erfordern regelmäßiges Schärfen der Klingen, während bei Pelletierern die Messer ausgetauscht werden müssen.

3.3 Auswirkungen auf Umwelt und Effizienz

- Zerkleinerer reduzieren das Plastikabfallvolumen, wandeln Plastik jedoch nicht in wiederverwendbares Material um.

- Pelletierer ermöglichen die Wiederverwendung von Kunststoff in der Produktion, erfordern jedoch einen höheren Energieverbrauch.

- Die Wahl hängt davon ab, ob Ihr Ziel die Abfallreduzierung (Zerkleinerer) oder die Wiederverwendung von Material (Pelletierer) ist.

4. Wie wählt man die richtige Ausrüstung aus?

Die Wahl zwischen einem Kunststoffzerkleinerer und einem Pelletierer hängt von verschiedenen Faktoren ab, darunter Materialart, Verarbeitungsziele, Energieeffizienz und Budget. Dieser Abschnitt bietet eine detaillierte Analyse dieser Faktoren, einschließlich technischer Aspekte, Kostenanalyse, praktischer Anwendungen und kundenspezifischer Klingenlösungen.

4.1 Auswahl eines Brechers oder Pelletierers: Wichtige Überlegungen

Berücksichtigen Sie bei der Wahl zwischen einem Kunststoffbrecher und einem Pelletierer die folgenden technischen und betrieblichen Faktoren:

1. Art des Kunststoffmaterials

| Kunststofftyp | Empfohlene Ausrüstung | Beispiele |

| Hartkunststoffe (PP, ABS, PC, HDPE, PVC) | Brecher | Stoßstangen, Rohre, Flaschen, Tastaturen |

| Flexible Kunststoffe (LDPE, LLDPE, EVA, TPU) | Pelletierer | Plastiktüten, Folien, Schläuche |

| Gemischter Kunststoffabfall | Brecher → Pelletierer | Post-Consumer-Abfälle, Industrieabfälle |

- Brecher eignen sich am besten für Hartkunststoffe, die vor der Weiterverarbeitung zerkleinert werden müssen.

- Pelletierer funktionieren am besten mit schmelzverarbeitbaren Kunststoffen, bei denen das Ziel darin besteht, gleichmäßige Kunststoffpellets zu erzeugen.

2. Endnutzungsziel

| Endziel | Beste Ausrüstung | Warum? |

| Abfallreduzierung | Brecher | Reduziert das Volumen, erleichtert Lagerung und Transport |

| Recycling zu neuen Produkten | Pelletierer | Produziert hochwertige Harzpellets zur Wiederverwendung |

Beispielsweise profitiert eine Recyclinganlage, die ausschließlich Altkunststoffe sammelt und verarbeitet, stärker von Zerkleinerern zur Volumenreduzierung. Ein Hersteller von Möbeln aus recyceltem Kunststoff benötigt einen Pelletierer, um gleichmäßige Harzpellets für die Formgebung herzustellen.

3. Verarbeitungseffizienz und Energieverbrauch

| Faktor | Kunststoffbrecher | Kunststoffpelletierer |

| Verarbeitungsgeschwindigkeit | Schneller (sofortige Größenreduzierung) | Langsamer (Schmelzen und Extrusion erforderlich) |

| Energieverbrauch | Untere | Höher |

| Wartungsanforderungen | Regelmäßiges Schärfen der Klinge | Regelmäßige Reinigung des Düsenkopfes und Messerwechsel |

Ein Brecher verbraucht weniger Energie, da er Kunststoff nur schneidet und mahlt. Im Gegensatz dazu erfordert ein Pelletierer Erhitzen, Extrudieren und Schneiden und ist daher eine Maschine mit höherem Energieverbrauch.

4.2 Kosten- und ROI-Analyse

Die Investition in Kunststoffrecyclinganlagen erfordert eine Analyse der Anfangsinvestition, der Betriebskosten und der langfristigen Kapitalrendite (ROI).

Anfängliche Investitionskosten

| Ausrüstung | Durchschnittliche Kostenspanne (USD) | Zusatzkosten |

| Kunststoffbrecher | $5.000 – $50.000 | Klingenwechsel, Motorwartung |

| Kunststoffpelletierer | $20.000 – $300.000 | Extruder, Düsenplatten, Kühlsysteme |

- Brecher haben geringere Anschaffungskosten, müssen aber häufig die Klingen austauschen.

- Pelletisierer haben zwar höhere Anschaffungskosten, erzeugen aber ein höherwertiges Ergebnis (Kunststoffpellets).

Betriebskosten und Effizienz

| Kostenfaktor | Kunststoffbrecher | Kunststoffpelletierer |

| Energieverbrauch | 15-50 kWh pro Tonne | 100-300 kWh pro Tonne |

| Arbeitsbedarf | Niedrig | Mäßig bis hoch |

| Klingen-/Messerwechsel | Alle 6-12 Monate | Alle 3-6 Monate |

| Wartungskosten pro Jahr | $2.000 – $10.000 | $10.000 – $50.000 |

Brecher sind wartungsarm und energiesparend und eignen sich daher ideal zur Abfallreduzierung. Pelletierer benötigen zwar mehr Wartung und Energie, liefern aber hochwertige Kunststoffpellets, die weiterverkauft werden können.

ROI-Vergleich

| Metrisch | Kunststoffbrecher | Kunststoffpelletierer |

| Break-Even-Zeitraum | 6-12 Monate | 2-5 Jahre |

| Einnahmequelle | Verkaufe zerkleinerten Kunststoff | Verkauf hochwertiger Recycling-Pellets |

| Rentabilität | Medium | Hoch |

- Kunststoffbrecher bieten aufgrund geringerer Kosten einen schnellen ROI.

- Kunststoffgranulatoren erzielen höhere Umsätze, erfordern jedoch eine langfristige Investitionsstrategie.

4.3 Reale Anwendungen und Fallstudien

Fallstudie 1: Recyclinganlage mit Kunststoffbrechern

Ein deutsches Recyclingunternehmen für PET-Flaschen installierte industrielle Kunststoffzerkleinerer, um 500 Tonnen Kunststoffabfälle pro Monat zu verarbeiten. Ergebnisse:

- Reduzierte Abfalllagerkosten durch 40%

- Verbesserte Materialhandhabungseffizienz durch 60%

- Verkauf von zerkleinertem Kunststoff an Pellethersteller zu $0,30 pro kg

Fallstudie 2: Hersteller, der Kunststoffpelletierer verwendet

Ein Möbelhersteller in China implementierte ein Pelletierungssystem zur Verarbeitung von LDPE-Abfällen. Ergebnisse:

- Pro Monat werden 200 Tonnen Recycling-Pellets erzeugt

- Reduzierte Rohstoffkosten um 35%

- Erhöhter Jahresgewinn um $1,2 Millionen

4.4 Kundenspezifische Blade-Lösungen von Nanjing Metal

Nanjing Metal bietet maßgeschneiderte Industrieklingen und -messer für:

- Kunststoffbrecher (Hochgeschwindigkeits-, versetzte und V-förmige Schneidklingen)

- Kunststoffgranulatoren (Hartmetallbeschichtete und hochpräzise Schneidmesser)

Vorteile kundenspezifischer Blade-Lösungen:

- Verlängerte Klingenlebensdauer (bis zu 50% länger im Vergleich zu Standardklingen)

- Geringere Wiederbeschaffungskosten

- Verbesserte Schneideffizienz

Für leistungsstarke Kunststoffrecyclinggeräte ist die Auswahl des richtigen Klingenmaterials und -designs von entscheidender Bedeutung.

5. Branchentrends und zukünftige Entwicklung

5.1 Automatisierung und KI im Kunststoffrecycling

- Durch KI-gestütztes Sortieren wird die Materialtrennung um 30% verbessert und die Verunreinigung reduziert.

- Automatisierte Rotorblattüberwachungssysteme erkennen Verschleiß und optimieren die Austauschpläne.

5.2 Fortschrittliche Klingenbeschichtungen

- Wolframkarbidbeschichtungen erhöhen die Lebensdauer des Messers um das Dreifache.

- Nanokeramische Beschichtungen verbessern die Korrosionsbeständigkeit in Nasspelletierungssystemen.

5.3 Energieeffiziente Pelletierung

- Neue Extrudertechnologien reduzieren den Energieverbrauch um 20-30%.

- Infrarot-Vorheizsysteme verkürzen die Heizzeiten um 40%.

5.4 Nachhaltigkeitsvorschriften mit Auswirkungen auf die Branche

- Gemäß EU-Vorschriften müssen bis 2030 501 Tonnen Kunststoffverpackungen recycelbar sein.

- US-Gesetze drängen auf einen höheren Recyclinganteil in Konsumgütern.

6. FAQs

6.1 Können Brecher und Pelletierer zusammen verwendet werden?

Ja, viele Recyclinganlagen zerkleinern Kunststoff vor der Pelletierung zunächst zu Flocken. Dies verbessert die Effizienz der Pelletierung und senkt die Energiekosten.

6.2 Wie kann die Lebensdauer der Klinge verlängert werden?

- Verwenden Sie hochwertige, maßgeschneiderte Industrieklingen.

- Führen Sie regelmäßige Schärfungs- und vorbeugende Wartungspläne durch.

6.3 Wie lassen sich die Energiekosten für die Pelletierung senken?

- Verwenden Sie Infrarotheizung anstelle der herkömmlichen Widerstandsheizung.

- Optimieren Sie die Extrudertemperaturregelung für Energieeffizienz.

6.4 Welches ist die beste Ausrüstung für mein Unternehmen?

- Wenn Sie große, starre Kunststoffe verarbeiten, wählen Sie einen Brecher.

- Wenn Sie hochwertiges Recyclingmaterial benötigen, investieren Sie in einen Pelletierer.

Sowohl Kunststoffzerkleinerer als auch Pelletierer spielen beim Kunststoffrecycling eine entscheidende Rolle. Die Wahl der richtigen Ausrüstung hängt von Ihren spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Ziel die Reduzierung des Abfallvolumens und eine einfachere Materialhandhabung ist, ist ein Kunststoffbrecher die richtige Wahl.

- Wenn Sie für die Herstellung wiederverwendbare Kunststoffpellets benötigen, ist ein Pelletierer die bessere Investition.

Die Effizienz, Haltbarkeit und Leistung dieser Maschinen hängen jedoch stark von hochwertige Industrieklingen und Messer. Die Investition in maßgeschneiderte Industrieklingen sorgt nicht nur für eine bessere Schneidleistung und längere Lebensdauer, sondern reduziert auch Betriebskosten und Ausfallzeiten.

Suchen Sie nach Hochleistungs-Brecher- oder Pelletierklingen? Kontakt!

Bei Nanjing Metal sind wir spezialisiert auf kundenspezifische Industrieklingen Entwickelt für Kunststoffbrecher und Pelletierer.

Verweise

· Update zum Kunststoffrecycling (2024). Globale Trends im Kunststoffabfallmanagement.

· Marktforschungsbericht (2023). Energieeffizienz in Kunststoffverarbeitungsanlagen.

· Europäische Kunststoffnachrichten (2022). Best Practices für die Pelletierung von recyceltem Kunststoff.

3 Antworten