Die Wahl des richtigen Scherenmesser-Material Es kommt darauf an, was Sie schneiden. Auch die Häufigkeit der Nutzung spielt eine Rolle. Sie benötigen Klingen, die auch anspruchsvolle Aufgaben bewältigen. Sie wünschen sich langlebige Klingen. Spezielle Wärmebehandlungen wie Härten und Anlassen machen Klingen härter und widerstandsfähiger. Tabelle unten zeigt häufige Probleme mit der Haltbarkeit von Klingen aus gängigen Materialien auf:

| Material | Eigenschaften | Bedenken hinsichtlich der Haltbarkeit |

|---|---|---|

| D2 Werkzeugstahl | Hoher Chromgehalt, hervorragende Verschleißfestigkeit | Hat Probleme mit sehr harten Metallen. |

| Wolframkarbid | Bis zu 1.500 Vickers, starke Metalle | Kostet anfangs mehr. |

Nanjing Metal Industrial bietet Ihnen eine gute Auswahl. Sie bieten auch kundenspezifische Lösungen an. Diese helfen Ihnen, die für Ihre Bedürfnisse passenden Klingen auszuwählen.

Die wichtigsten Erkenntnisse

- Wählen Sie das passende Material für Ihre Scherenklinge je nach Anwendung und Nutzungshäufigkeit. D2-Stahl eignet sich gut zum Schneiden harter Materialien und ist sehr verschleißfest. A2-Stahl ist hart und zäh und daher für die meisten Schneidarbeiten geeignet. H13-Stahl ist ideal für Anwendungen mit hohen Temperaturen, da er formstabil ist. 5160-Stahl ist hervorragend für große Projekte geeignet, da er starken Stößen standhält und sich biegen lässt, ohne zu brechen. Hartmetallklingen haben die längste Lebensdauer und eignen sich für große Schnittmengen, erfordern aber eine sorgfältige Handhabung. Reinigen und schärfen Sie die Klingen regelmäßig, um ihre Lebensdauer zu verlängern und ihre Leistung zu optimieren. Verwenden Sie stets das passende Klingenmaterial für Ihre Anwendung, um beste Ergebnisse zu erzielen.

Materialvergleich für Schermesser

Überblick über die wichtigsten Eigenschaften

Bei der Auswahl eines Materials für Schermesser sind verschiedene Faktoren zu berücksichtigen. Dazu gehören Härte, Zähigkeit, Verschleißfestigkeit, Kosten und die Möglichkeit der Wärmebehandlung. Jeder dieser Faktoren beeinflusst die Leistung des Messers.

Hier ist eine Tabelle, die den Vergleich von D2, A2, H13, 5160 und Hartmetall zeigt:

| Material | Härte (HRC) | Zähigkeit (Ft-lb) | Verschleißfestigkeit | Kosten | Schwierigkeit der Wärmebehandlung |

|---|---|---|---|---|---|

| D2 | 60 | 21 | 3-4 | $$ | Mäßig |

| A2 | 60 | 40 | 2-3 | $$ | Einfach |

| H13 | 56-58 | N / A | N / A | $$$ | Mäßig |

| 5160 | 57-60 | Hoch | 2 | $ | Einfach |

| Hartmetall | 75+ | Niedrig | 5 | $$$$ | Schwierig |

Tipp: Härte bedeutet, dass die Klinge ihre Schärfe länger behält. Zähigkeit zeigt, wie viel Kraft die Klinge aushält, bevor sie bricht. Verschleißfestigkeit gibt an, wie lange die Klinge scharf bleibt.

D2-Werkzeugstahl ist sehr hart und verschleißfest. Er eignet sich gut zum Schneiden von harten Materialien. A2-Werkzeugstahl ist eine Mischung aus Härte und Zähigkeit. H13-Stahl ist nicht ganz so hart, aber hitze- und stoßfest. 5160-Stahl ist sehr zäh und bruchfest und daher gut für anspruchsvolle Arbeiten geeignet. Hartmetallklingen sind die härtesten und langlebigsten, können aber beim Schneiden von sehr harten oder dicken Materialien ausbrechen.

Metal Industrial verwendet für diese Materialien eine spezielle Wärmebehandlung und sorgfältige Bearbeitung. Dadurch erhalten Sie Klingen mit der optimalen Kombination aus Härte, Zähigkeit und Schärfe. Die Qualitätskontrollen gewährleisten eine längere Lebensdauer und bessere Leistung Ihrer Klingen.

Falls Sie etwas Besonderes benötigen, können Sie sich Folgendes ansehen: individuelle Klingenoptionen um Ihren Bedürfnissen gerecht zu werden.

Beste Anwendungen

Sie sollten das richtige Schermessermaterial für Ihre Anwendung auswählen. Hier sind die besten Anwendungsmethoden für jedes Material:

- D2

- Zum Schneiden von Metallen mit hoher Verschleißfestigkeit

- Zum Schneiden von Edelstahl, wenn eine scharfe Schneide benötigt wird.

- Für Werkzeuge, die raue Materialien schneiden

- A2

- Zum allgemeinen Schneiden von zähem und hartem Material.

- Für mittlere Aufträge, bei denen Kosten und einfache Wärmebehandlung wichtig sind

- Für Klingen, die einiges aushalten müssen

- H13

- Zum Schneiden, wenn die Klingen heiß werden

- Zum Schneiden von dickem oder erhitztem Metall

- Für Arbeiten mit häufigen Temperaturwechseln

- 5160

- Für anspruchsvolle Arbeiten, bei denen die Klingen starken Stößen ausgesetzt sind.

- Für Recycling- und Bauprojekte, die billige Klingen benötigen

- Zum Schneiden weicherer oder nichtmetallischer Materialien

- Hartmetall

- Für große Projekte, bei denen die Klingen lange halten sollen.

- Zum Schneiden von rauen oder harten Materialien mit geringem Stoppen

- Für Arbeiten, bei denen es wichtig ist, eine scharfe Schneide zu behalten

Man sieht diese Materialien an vielen Orten. Metalarbeiten Für die Herstellung von Produkten werden D2- und H13-Sägeblätter zum Schneiden von Blechen verwendet. Im Recycling wird 5160 zum Zerkleinern von Altmetall eingesetzt. Papier- und Textilfabriken verwenden A2- oder Hartmetallsägeblätter zum Schneiden von Materialstapeln. Auch in der Lebensmittel- und Verpackungsindustrie kommen spezielle Schermesser für saubere Schnitte zum Einsatz.

Notiz: Wählen Sie immer das Klingenmaterial, das für Ihre Anwendung geeignet ist. Dadurch funktioniert Ihre Klinge besser und hat eine längere Lebensdauer.

D2 Stahl – Übersicht

D2 Stärken

D2-Stahl ist für seine hohe Härte bekannt. Er verschleißt zudem nicht schnell. D2-Klingen bleiben auch nach vielen Schnitten scharf. Deshalb wird D2-Stahl häufig für Schneidwerkzeuge und Klingen in der Industrie verwendet. D2-Stahl enthält viel Kohlenstoff und Chrom. Diese Bestandteile tragen dazu bei, dass der Stahl hart bleibt und nicht verschleißt.

Tests zeigen, dass D2-Stahl eine Härte von 60–62 HRC erreichen kann. Das bedeutet, dass D2-Klingen länger scharf bleiben als die meisten anderen Stähle. Beispielsweise halten D2-Klingen etwa 25–301 TP4T länger als 440C-Klingen, bevor sie stumpf werden. Die folgende Tabelle zeigt den Vergleich der Verschleißfestigkeit von D2 und 440C:

| Stahl | HRC (Typisch) | Relative Verschleißfestigkeit (Abriebprüfung) |

|---|---|---|

| D2 | 60–62 | 100 (Referenzwert) |

| 440 °C | 58–60 | 75 |

D2 ist eine gute Wahl für Arbeiten, bei denen Klingen lange scharf bleiben müssen. Viele Messerhersteller und Werkzeugfirmen greifen deshalb auf D2 zurück. Dank des Chroms bietet D2 zudem einen gewissen Schutz vor Rost.

- D2 ist ein hochkohlenstoffhaltiger, hochchromhaltiger WerkzeugstahlEs ist bekannt für seine Verschleißfestigkeit und Schnitthaltigkeit.

- D2-Werkzeugstahl wird aufgrund seiner hohen Verschleißfestigkeit und Schnitthaltigkeit ausgewählt. Dies liegt an seinem hohen Kohlenstoff- und Chromgehalt.

D2-Schwächen

D2-Stahl hat einige Nachteile. Er ist nicht so zäh wie andere Stahlsorten. Das bedeutet, dass er bei starken Stößen absplittern oder brechen kann. Außerdem ist D2-Stahl trotz seines Chromgehalts nicht so rostbeständig wie manche Edelstähle.

Hier ist eine Tabelle, die die Hauptschwächen von D2-Stahl:

| Schwächentyp | Beschreibung |

|---|---|

| Schlagzähigkeit | D2-Stahl weist eine geringe Schlagzähigkeit auf. Dies stellt ein großes Problem bei Anwendungen mit häufiger Stoßbelastung dar. |

| Korrosionsbeständigkeit | D2 bietet aufgrund des Chroms eine gewisse Korrosionsbeständigkeit. In feuchten Umgebungen ist es jedoch nicht so gut wie andere Stähle. |

- D2 ist nicht so zäh wie einige andere Werkzeugstähle. Daher ist er für manche Schneidarbeiten in Fabriken weniger geeignet.

Tipp: Wenn Sie eine Klinge für harte Schläge oder sehr nasse Umgebungen benötigen, sollten Sie einen anderen Stahl wählen.

D2-Anwendungen

D2-Stahl findet in vielen Bereichen Anwendung. Er eignet sich gut für Arbeiten, die eine dauerhaft scharfe Klinge erfordern. D2 wird für den Werkzeug- und Formenbau, Scherenklingen, Stempel, Presswerkzeuge und Industriemesser verwendet. Die folgende Tabelle zeigt die Anwendungsgebiete und Eigenschaften von D2:

| Branche/Anwendung | Leistungsergebnisse |

|---|---|

| Werkzeug- und Formenbau | Hohe Härte, gute Verschleißfestigkeit und Formstabilität. |

| Scherenmesser | Hervorragende Schnitthaltigkeit, entwickelt für präzise Arbeiten unter hohem Druck. |

| Stempel und Presswerkzeuge | Hohe Festigkeit, funktioniert auch unter starkem Druck einwandfrei, ohne sich zu verbiegen. |

| Kunststoffformen | Hohe Verschleißfestigkeit, behält die Form auch nach häufigem Gebrauch bei. |

| Industriemesser | Sehr hart und verschleißfest, eignet sich daher gut für anspruchsvolle Aufgaben und hält lange. |

Wenn Sie eine Scherenklinge wünschen, die lange scharf bleibt und gut schneidet, ist D2 die richtige Wahl. D2 eignet sich am besten für Arbeiten mit trockener Oberfläche oder geringer Belastung, bei denen eine dauerhaft scharfe Schneide besonders wichtig ist.

D2-Ingenieurtipps

Wärmebehandlung

Bei der Bearbeitung von D2-Stahl ist die Wärmebehandlung von entscheidender Bedeutung. Durch dieses Verfahren erzielen Sie die optimale Härte und Zähigkeit für Ihr Schermesser. Bei korrekter Durchführung bleibt Ihr Messer lange scharf und verschleißfest.

Hier sind einige Schritte, die Sie bei der Wärmebehandlung von D2 befolgen sollten:

- Stahl vorwärmen

D2 sollte langsam auf etwa 1400°F (760°C) erhitzt werden. Dies beugt Rissen vor. - Austenitisieren

Erhöhen Sie die Temperatur auf 1010 °C (1850 °F). Halten Sie diese Temperatur 30 Minuten lang. Dadurch wird der Stahl für das Härten vorbereitet. - Löschen

Kühlen Sie die Klinge schnell an der Luft oder in Öl ab. Lufthärten eignet sich am besten für D2-Stahl. Dadurch bleibt die Härte erhalten. - Temperament

Erhitzen Sie die Klinge erneut auf 204–316 °C (400–600 °F). Halten Sie die Temperatur zwei Stunden lang. Dieser Schritt verringert die Sprödigkeit und erhöht die Zähigkeit.

Tipp: Prüfen Sie nach dem Anlassen immer die Härte. Für die meisten Schneidarbeiten sollte das Material Ihrer Scherklinge eine Härte von etwa 60–62 HRC erreichen.

| Schritt | Temperatur (°F) | Zweck |

|---|---|---|

| Vorheizen | 1,400 | Rissbildung verhindern |

| Austenitisieren | 1,850 | Vorbereitung auf die Aushärtung |

| Löschen | Raumtemperatur | Härte fixieren |

| Temperament | 400–600 | Verbesserung der Zähigkeit |

Verwenden Sie für jeden Arbeitsschritt einen Ofen mit optimaler Temperaturregelung. So erzielen Sie gleichmäßige Ergebnisse. Wenn Sie Schritte auslassen oder zu schnell vorgehen, kann die Klinge absplittern oder brechen.

Kantengeometrie

Sie müssen die richtige Schneidengeometrie für Ihr D2-Scherenmesser wählen. Die Schneidenform beeinflusst die Schnittleistung und die Lebensdauer des Messers.

Beachten Sie folgende Punkte bei der Gestaltung Ihrer Klingenschneide:

- Kantenwinkel

Ein spitzer Winkel (15–20°) ergibt eine schärfere Schneide. Dieser eignet sich gut zum Schneiden von dünnem Metall oder Kunststoff. Ein spitzerer Winkel (20–25°) macht die Schneide stabiler. Diesen Winkel sollten Sie für anspruchsvolle Arbeiten verwenden. - Kantenstärke

Dünne Kanten schneiden sauberer, können aber schneller ausbrechen. Dicke Kanten sind widerstandsfähiger gegen Beschädigungen, schneiden aber möglicherweise nicht so glatt. - Fasentyp

Flache Fasen lassen sich leicht schärfen. Hohlfasen bleiben länger scharf, sind aber schwieriger zu pflegen.

Notiz: Die Schneidengeometrie sollte an die jeweilige Schneidaufgabe angepasst werden. Bei harten Materialien empfiehlt sich ein größerer Winkel und eine dickere Schneide. Für weiche oder dünne Materialien ist ein kleiner Winkel optimal.

| Kantenmerkmal | Am besten für | Abwägungen |

|---|---|---|

| Enger Winkel | Dünne, weiche Materialien | Weniger haltbar |

| Weitwinkel | Harte, dicke Materialien | Weniger scharf |

| Dünne Kante | Saubere Schnitte | Chips leicht |

| Dicke Kante | Schwerlastjobs | Schneidet möglicherweise nicht so sauber. |

Sie können Ihren Klingenlieferanten um Unterstützung bei der Schneidengeometrie bitten. Eine gute Schneidengeometrie verlängert die Lebensdauer und verbessert die Leistung Ihres Schermessers.

A2-Stahl – Übersicht

A2 Stärken

A2-Stahl ist hart und zäh. Dadurch eignet er sich hervorragend für viele Schneidwerkzeuge. Er hat üblicherweise eine Härte von 59–62 HRC. Diese Härte trägt dazu bei, dass die Klinge länger scharf bleibt und nicht schnell verschleißt. A2-Stahl ist zudem sehr robust und kann daher auch bei stark beanspruchten Arbeiten eingesetzt werden. Der Stahl bricht nicht so leicht und bewährt sich selbst bei harten Aufgaben. Die Klinge hält Stößen und Druck stand, ohne zu brechen.

- Härtebereich: 59-62 HRC

- Hohe Verschleißfestigkeit für anspruchsvolle Aufgaben

- Gute Zähigkeit für harte Arbeit

Tipp: Wenn Sie ein Schermessermaterial suchen, das langlebig und bruchfest ist, ist A2-Stahl eine gute Wahl.

A2 Schwächen

A2-Stahl hat einige Probleme. Diese sollten Sie kennen, bevor Sie ihn auswählen. nicht so robust wie S7 oder H13Wenn Sie Klingen für besonders anspruchsvolle Arbeiten benötigen, sollten Sie sich für ein anderes Material entscheiden. A2-Stahl ist sehr hart. Dadurch ist er schwieriger zu formen und zu schärfen. Ihre Werkzeuge können sich schneller abnutzen. Auch die Herstellung von Klingen kann länger dauern. A2-Stahl ist zudem nicht rostbeständig. Bei Verwendung in feuchten Umgebungen können die Klingen rosten.

- Für sehr harte Arbeiten nicht so robust wie S7 oder H13

- Härte erschwert das Formen und Schärfen.

- Nicht gut gegen Rost an feuchten Orten

| Einschränkung | Beschreibung |

|---|---|

| Zähigkeit | Nicht gut geeignet für starke Stöße oder Erschütterungen. |

| Bearbeitbarkeit | Härte führt zu schnellerem Werkzeugverschleiß. |

| Korrosionsbeständigkeit | Nicht geeignet für nasse oder feuchte Orte |

Notiz: Prüfen Sie Ihre Arbeit und die Einsatzorte der Klingen, bevor Sie sich für A2-Stahl entscheiden.

A2-Anwendungen

A2-Stahl findet in vielen Bereichen Verwendung. Seine Härte und Zähigkeit machen ihn für zahlreiche Anwendungen geeignet. Man sieht A2-Sägeblätter in Metallwerkstätten, Holzwerkstätten und Kunststofffabriken. Diese Sägeblätter eignen sich gut für mittelschwere Arbeiten. Sie behalten ihre Schärfe und sind robust. A2-Stahl wird auch für Stempel, Matrizen und Umformwerkzeuge verwendet. Er ist ideal für Sägeblätter, die Stöße aushalten müssen. Wenn Sie Papier, Pappe oder weiche Metalle schneiden, ist A2-Stahl eine gute Wahl.

- Schermesser für Metall, Holz und Kunststoff

- Stempel und Matrizen zum Formen

- Klingen für mittlere Arbeiten und leichte Schlagbelastung

- Schneidwerkzeuge für Papier und Karton

Tipp: Wählen Sie A2-Stahl, wenn Sie eine scharfe, robuste und für den täglichen Gebrauch nicht zu teure Klinge wünschen.

A2-Ingenieurtipps

Härte vs. Zähigkeit

Bei der Wahl von A2 als Material für Ihre Scherenklinge ist ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit wichtig. Härte sorgt für dauerhafte Schärfe, Zähigkeit hingegen für Bruch- und Absplitterungsbeständigkeit. Beides ist wünschenswert, lässt sich aber nicht gleichzeitig maximieren.

- HärteWenn Sie Ihre A2-Klinge sehr hart machen, schneidet sie länger, bevor sie stumpf wird. Allerdings kann sie ausbrechen, wenn Sie sie für harte oder dicke Materialien verwenden.

- ZähigkeitWenn Sie Wert auf Robustheit legen, hält Ihre Klinge Stößen besser stand. Sie splittert nicht so leicht, kann aber schneller an Schärfe verlieren.

Tipp: Für die meisten Arbeiten ist eine Härte von 59–61 HRC empfehlenswert. Dieser Bereich bietet eine gute Balance zwischen Schnitthaltigkeit und Zähigkeit. Bei weicheren Materialien oder wenn Stöße abgefangen werden müssen, kann die Klinge auf den unteren Bereich dieses Härtebereichs angelassen werden.

Hier ist eine einfache Tabelle, die Ihnen bei der Entscheidung helfen soll:

| Anwendung | Empfohlene Härte (HRC) | Warum? |

|---|---|---|

| Präzisionsmetallschneiden | 60–61 | Beste Schnitthaltigkeit |

| Allzweckscheren | 59–60 | Gutes Gleichgewicht |

| Hochleistungsschneiden | 58–59 | Mehr Härte, weniger Absplitterungen |

Sie können Ihre Schneidanforderungen mit Ihrem Klingenlieferanten besprechen. Dieser kann Ihnen bei der Auswahl der richtigen Wärmebehandlung für Ihr A2-Scherenklingenmaterial behilflich sein.

Kantenbeständigkeit

Die Schnitthaltigkeit beschreibt, wie lange Ihre Klinge scharf bleibt. A2-Stahl bietet aufgrund seiner hohen Härte und feinen Kornstruktur eine gute Schnitthaltigkeit. Sie können die Schnitthaltigkeit durch die richtige Schneidengeometrie und Schärfmethode weiter verbessern.

- Verwenden Sie für Ihr A2-Scherenmesser eine leicht konvexe oder flache Fase. Diese Form trägt dazu bei, dass die Schneide länger hält.

- Halten Sie den Schleifwinkel zwischen 20° und 25°. Ein steilerer Winkel macht die Schneide widerstandsfähiger.

- Schärfen Sie Ihre Klinge mit feinkörnigen Schleifsteinen oder Diamantschärfern. Dadurch erhalten Sie eine glatte, gleichmäßige Schneide.

Notiz: Beim Schneiden von abrasiven Materialien sollten Sie die Schneide Ihrer Klinge regelmäßig überprüfen. Gegebenenfalls müssen Sie die Schneide nachschärfen, um saubere und sichere Schnitte zu gewährleisten.

Hier ein paar schnelle Tipps für besseren Schnitthalt:

- Reinigen Sie Ihre Klinge nach jedem Gebrauch. Schmutz und Ablagerungen können die Schneide stumpf machen.

- Bewahren Sie Ihre Klingen an einem trockenen Ort auf. Feuchtigkeit kann Rost verursachen, der die Schneide schwächt.

- Verwenden Sie für jede Aufgabe das richtige Sägeblatt. Verwenden Sie Ihr A2-Scherensägeblatt nicht für Materialien, die zu hart oder zu dick für dessen Konstruktion sind.

Mit diesen Tipps holen Sie das Beste aus Ihrem A2-Scherenmesser heraus. Sie erhalten ein Messer, das gut schneidet und in Ihrer Werkstatt oder Fabrik länger hält.

H13 Stahl – Übersicht

H13 Stärken

H13-Stahl ist ideal für Arbeiten mit heißen Materialien. Er hält hohen Temperaturen stand, ohne seine Form zu verlieren. Selbst bei extremen Temperaturen erweicht H13-Stahl nicht. Dadurch eignet er sich hervorragend zum Schneiden von heißem Metall oder für Arbeiten mit schnell wechselnden Temperaturen. H13-Stahl ist sehr robust. Er ist stoß- und schlagfest, sodass Klingen nicht so leicht brechen oder ausbrechen. H13-Stahl ist zudem sehr verschleißfest. Die Schneide bleibt länger scharf, selbst beim Schneiden von rauem Material. Doppeltes Anlassen Dadurch wird H13-Stahl noch widerstandsfähiger. Durch dieses Verfahren werden Schwachstellen beseitigt und der Stahl zäher. H13-Klingen weisen eine sehr hohe Streckgrenze und Zugfestigkeit auf. Das bedeutet, dass sie auch starker Beanspruchung und hohen Belastungen standhalten.

Tipp: H13-Stahl behält seine Härte und Form auch nach mehrmaligem Erhitzen und Abkühlen. Dadurch eignet er sich gut für anspruchsvolle Anwendungen in der Fertigung.

H13 Schwächen

H13-Stahl hat einige Nachteile, die Sie kennen sollten. Er ist nicht so hart wie D2-Stahl oder Hartmetall. Wenn Sie eine Klinge benötigen, die besonders lange scharf bleibt, sollten Sie ein anderes Material wählen. H13-Stahl ist schwer zu bearbeiten. Sie benötigen Spezialwerkzeuge, die hitzebeständig sind. Außerdem müssen Ihre Maschinen korrekt eingestellt werden. Wird die Hitze nicht kontrolliert, kann der Stahl reißen oder sich verbiegen. H13-Stahl ist teurer als einfachere Stähle wie 5160. Berücksichtigen Sie den Preis, bevor Sie sich dafür entscheiden. Manchmal kann H13-Stahl spröde werden, selbst wenn er nicht richtig behandelt wird. Diese Probleme lassen sich durch die richtige Bearbeitung und das Vorwärmen des Stahls vermeiden. Dies trägt zur Stabilität Ihrer Klinge bei und verhindert Risse.

| Schwäche | Beschreibung |

|---|---|

| Geringere Härte | Nicht so hart wie D2 oder Hartmetall |

| Bearbeitungsschwierigkeit | Sorgfältige Vorbereitung und hitzebeständige Werkzeuge erforderlich. |

| Kosten | Teurer als einfache Stähle |

| Sprödigkeitsrisiko | Bedürfnisse ordnungsgemäße Wärmebehandlung um Risse zu vermeiden |

Notiz: Um das Beste aus Ihrem H13-Scherenmessermaterial herauszuholen, sollten Sie stets die richtigen Wärmebehandlungsschritte anwenden.

H13-Anwendungen

H13-Stahl wird für viele anspruchsvolle Arbeiten eingesetzt. Er ist das Hauptmaterial für Schermesser bei Warmumformung. H13-Messer eignen sich hervorragend zum Schneiden von dickem oder heißem Metall. H13 wird auch für Schmiedegesenke, Extrusionswerkzeuge und Stempel verwendet. Diese Werkzeuge sind täglich hohen Temperaturen und Drücken ausgesetzt. H13 ist ideal für Umgebungen mit starken Temperaturschwankungen. Automobil- und Flugzeugwerke verwenden H13-Messer zum Schneiden und Formen von Metallteilen. Recyclinganlagen nutzen H13 zum Schneiden von heißem Schrott. Auf Baustellen werden H13-Messer für anspruchsvolle Schneidarbeiten eingesetzt.

Hier einige gängige Anwendungsgebiete für H13-Stahl:

- Schermesser für heißes oder dickes Metallmaterial

- Schmiede- und Strangpresswerkzeuge

- Stempel und Formwerkzeuge

- Klingen für Recycling und Bauwesen

- Werkzeuge für die Automobil- und Luftfahrtindustrie

Tipp: Wählen Sie H13-Stahl, wenn Sie ein Schermesser benötigen, das Hitze, Stößen und starker Beanspruchung standhält. Es bietet Ihnen auch unter anspruchsvollen Bedingungen eine hohe und zuverlässige Leistung.

H13-Ingenieurtipps

Thermische Stabilität

Bei der Verwendung von H13 als Material für Schermesser ist die thermische Stabilität entscheidend. H13-Stahl eignet sich hervorragend für Arbeiten mit hohen Temperaturen. Er behält seine Härte und Form auch nach vielen Heiz- und Kühlzyklen. Daher ist er die optimale Wahl zum Schneiden von heißem Metall oder für Arbeiten in Umgebungen mit starken Temperaturschwankungen.

Um die beste thermische Stabilität Ihres H13-Schermessermaterials zu erzielen, befolgen Sie diese Schritte:

- Klinge vorheizen

H13-Stahl muss vor dem Schneiden oder Formen immer vorgewärmt werden. Durch das Vorwärmen erwärmt sich der Stahl langsamer, wodurch das Risiko von Rissen verringert wird. - Richtige Wärmebehandlung anwenden

Zum Härten wird H13-Stahl auf etwa 980 °C (1800 °F) erhitzt. Diese Temperatur wird für die erforderliche Zeit gehalten. Anschließend wird der Stahl an der Luft abgekühlt. Dieser Vorgang fixiert die Härte und sorgt für eine stabile Klinge. - Doppeltes Anlassen

Die Klinge zweimal bei 540–650 °C (1000–1200 °F) anlassen. Durch das doppelte Anlassen werden Spannungen im Stahl abgebaut. Außerdem wird die Klinge dadurch zäher und verformungsbeständiger.

Tipp: Überprüfen Sie die Temperatur stets mit einem zuverlässigen Thermometer. Schon geringe Temperaturänderungen können die Leistung des Schermessermaterials beeinträchtigen.

Hier ist eine einfache Tabelle, die Ihnen hilft, sich die wichtigsten Schritte zu merken:

| Schritt | Temperatur (°F) | Zweck |

|---|---|---|

| Vorheizen | 1.400–1.500 | Rissbildung verhindern |

| Härten | 1,800 | Hohe Härte erzielen |

| Temper (zweimal) | 1.000–1.200 | Verbesserung der Zähigkeit und Stabilität |

Verformungsverhinderung

Sie möchten, dass das Material Ihrer H13-Scherklinge auch bei anspruchsvollen Arbeiten seine Form behält. Verformungen können auftreten, wenn Sie nicht das richtige Verfahren anwenden. Dies lässt sich durch die Einhaltung einiger einfacher Regeln verhindern.

- Kühlrate steuern

Kühlen Sie die Klinge nach der Wärmebehandlung langsam ab. Schnelles Abkühlen kann zu Verformungen oder Rissen führen. Legen Sie die Klinge an einen Ort mit ruhender Luft oder verwenden Sie einen Ofen mit Temperaturregelung. - Überhitzung vermeiden

Die Klinge darf während des Gebrauchs nicht zu heiß werden. Überhitzung kann den Stahl erweichen und zum Verbiegen führen. Achten Sie besonders bei hohen Schnittgeschwindigkeiten genau auf die Temperatur. - Überprüfen Sie die Klingenausrichtung

Achten Sie darauf, dass das Sägeblatt gerade in der Maschine eingespannt ist. Eine Fehlausrichtung belastet das Sägeblatt zusätzlich und kann zu Verformungen führen. - Routinewartung

Überprüfen Sie das Material Ihrer Schermesser regelmäßig. Achten Sie auf Anzeichen von Verschleiß, Verformung oder Risse. Ersetzen oder reparieren Sie die Messer, bevor sie ausfallen.

Notiz: Durch gute Wartung und sorgfältige Einrichtung halten die Materialien Ihrer H13-Scherklinge länger und funktionieren besser.

Mit diesen Tipps holen Sie das Beste aus H13-Stahl heraus. Bei richtiger Anwendung bleibt Ihr Schermesser auch bei härtesten Einsätzen robust, scharf und formstabil.

Übersicht über Stahl 5160

5160 Stärken

Viele robuste Schneidwerkzeuge verwenden Stahl der Sorte 5160. Dieser Stahl ist besonders stoßfest. Wählt man 5160 als Material für die Scherklinge, hält diese auch starken Stößen stand. Er eignet sich hervorragend für anspruchsvolle Arbeiten. Der hohe Kohlenstoff- und Chromgehalt des Stahls verleiht ihm seine Stärke. Selbst bei dickem oder hartem Material bricht oder splittert die Klinge nicht so leicht.

5160-Stahl ist zudem flexibel. Die Klinge kann sich leicht biegen, ohne zu brechen. Das ist ideal für Arbeiten, bei denen sich die Klinge verdrehen oder verbiegen könnte. Auf 5160-Stahl ist Verlass, auch wenn es mal etwas rauer zugeht.

Hier einige der wichtigsten Stärken von 5160-Stahl:

- Hohe Stoßfestigkeit für harte Einsätze

- Gute Flexibilität, damit es nicht schnell bricht.

- Kostet weniger als viele andere Werkzeugstähle

- Für die meisten industriellen Anforderungen einfach wärmebehandelbar

Tipp: Wenn Sie ein Schermessermaterial für Recycling, Bauarbeiten oder Arbeiten mit vielen Schlägen benötigen, ist 5160-Stahl eine gute Wahl.

5160 Schwächen

5160-Stahl weist einige Probleme auf, über die Sie Bescheid wissen sollten, bevor Sie ihn als Material für Ihre Scherenklinge auswählen. Bestimmte Faktoren können die Leistung Ihrer Klinge an manchen Stellen beeinträchtigen.

| Schwäche | Beschreibung |

|---|---|

| Korrosionsanfälligkeit | In feuchten oder salzhaltigen Umgebungen sind Beschichtungen oder Behandlungen erforderlich. |

| Herausforderungen bei der Schweißbarkeit | Um Risse zu vermeiden, ist nach dem Schweißen eine Vorwärmung und Wärmebehandlung erforderlich. |

- Bei mäßiger Bearbeitbarkeit kann es schwierig sein, perfekte Schnitte zu erzielen.

Bei Verwendung in feuchten oder nassen Umgebungen kann 5160-Stahl rosten. Um Rost zu vermeiden, muss die Klinge beschichtet oder trocken gehalten werden. Beim Schweißen von 5160-Stahl muss dieser vor und nach dem Schweißen erhitzt werden. Dies beugt Rissen vor. Das Schneiden von 5160-Stahl kann schwierig sein. Präzise Schnitte sind, insbesondere mit älteren Maschinen, schwer zu erzielen.

Notiz: Prüfen Sie immer Ihren Arbeitsbereich und was Sie schneiden müssen, bevor Sie 5160 als Material für Ihre Scherklinge auswählen.

5160 Anträge

5160-Stahl ist aufgrund seiner Robustheit und Stoßfestigkeit vielseitig einsetzbar. Dieses Material für Schermesser eignet sich besonders für Arbeiten mit starker Stoßbelastung oder rauen Materialien.

Zu den gängigen Anwendungsgebieten von 5160-Stahl gehören:

- Schermesser für Recyclinganlagen zum Schneiden von Schrottmetall und anderen harten Materialien

- Werkzeuge zum Bauen von Beton, Bewehrungsstahl oder Bruchmaterial

- Klingen zum Schneiden von weicheren Metallen, Kunststoffen oder nichtmetallischen Materialien.

- Landwirtschaftliche Geräte, die auf dem Feld auf Steine, Erde und harte Gegenstände stoßen

You also see 5160 steel in car leaf springs and big knives. These uses show how well this steel bends and takes hits. If you need a blade that can take a lot and keep working, 5160 steel is a strong choice.

Tipp: Pick 5160 steel as your shear blade material when you want a mix of toughness, flexibility, and good price for hard jobs.

5160 Engineering Tips

Stoßfestigkeit

You want your shear blade material to handle tough jobs. 5160 steel stands out for its shock resistance. This means your blade can take hard hits without breaking. You can use 5160 blades in recycling, construction, or farming. These jobs often have sudden impacts.

To get the best shock resistance from your 5160 shear blade material, follow these tips:

- Proper Heat Treatment

Heat treatment makes a big difference. You should heat the steel to about 1,550°F (845°C). Hold it at this temperature, then quench it in oil. This process gives your blade the right mix of hardness and toughness. - Temperieren

After quenching, temper your blade at 400–500°F (204–260°C). This step reduces brittleness. Your blade will bend instead of snapping. - Klingenstärke

Use a thicker blade for jobs with lots of impact. Thicker blades resist bending and breaking. - Kantenwinkel

Choose a wider edge angle, like 25°, for heavy-duty work. This shape helps your blade survive hard hits.

Tipp: Always check your blade for cracks or chips after heavy use. Early repairs keep your shear blade material working longer.

Here is a quick table to help you remember the key steps:

| Schritt | Was zu tun | Warum es wichtig ist |

|---|---|---|

| Heat Treat | Heat to 1,550°F, quench | Sets hardness and toughness |

| Temperament | 400–500°F | Reduces brittleness |

| Use Thickness | Pick thicker blades | Handles more impact |

| Kantenwinkel | Use 25° or more | Prevents chipping |

Edge Maintenance

You need to keep your 5160 shear blade material sharp and ready. Good edge maintenance helps your blade last longer and cut better. 5160 steel is tough, but it can still get dull or damaged.

Here are some ways to care for your blade edge:

- Regelmäßiges Schärfen

Sharpen your blade before it gets too dull. Use a medium or fine grit stone. This keeps the edge clean and strong. - Remove Burrs

After sharpening, check for burrs. Burrs are tiny bits of metal that stick out. You can remove them with a strop or fine file. - Clean After Use

Wipe your blade after each job. Dirt and moisture can cause rust and dull the edge. - Store Properly

Keep your blade dry and in a safe place. Use a blade guard if you have one.

Notiz: If you see chips or cracks, fix them right away. A small problem can turn into a big one if you wait.

You can use this checklist to keep your shear blade material in top shape:

- Sharpen often

- Remove burrs

- Clean after use

- Store in a dry place

- Inspect for damage

By following these tips, you help your 5160 shear blade material stay tough and sharp. You get better cuts and longer blade life.

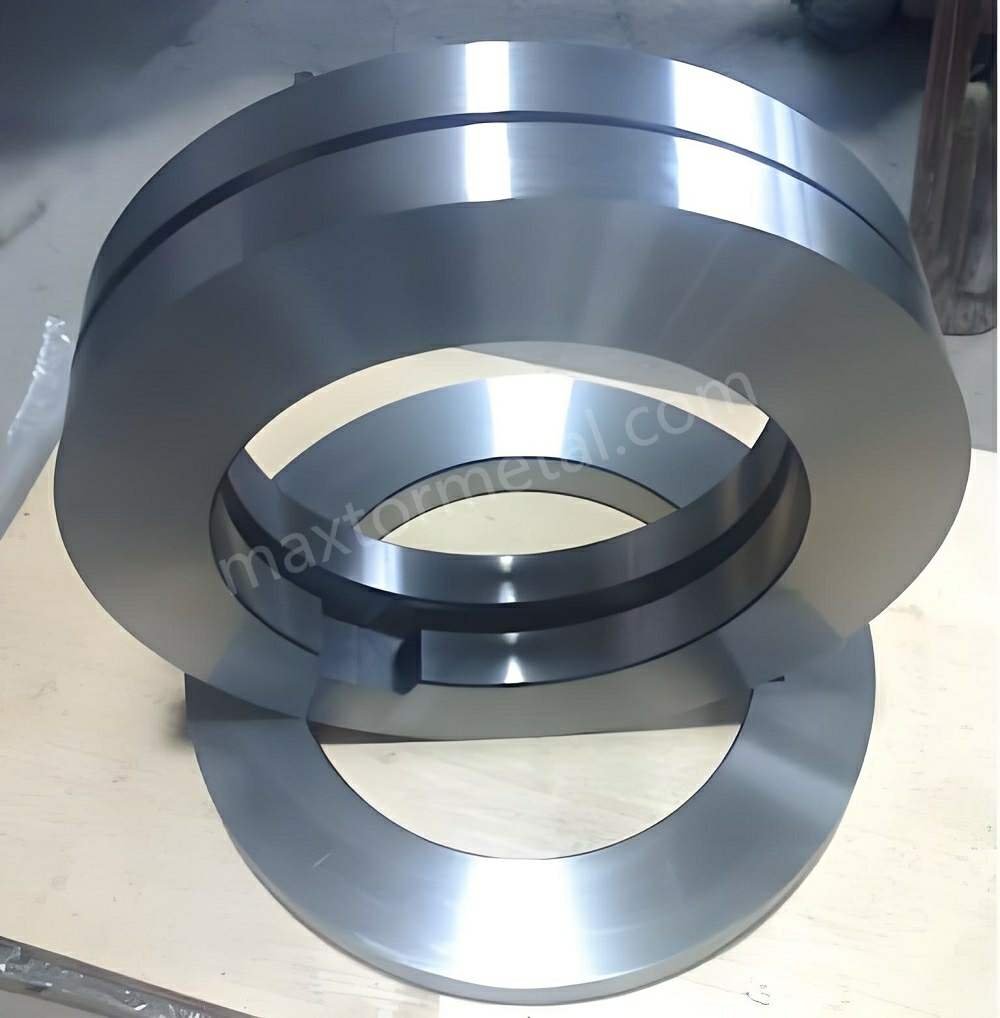

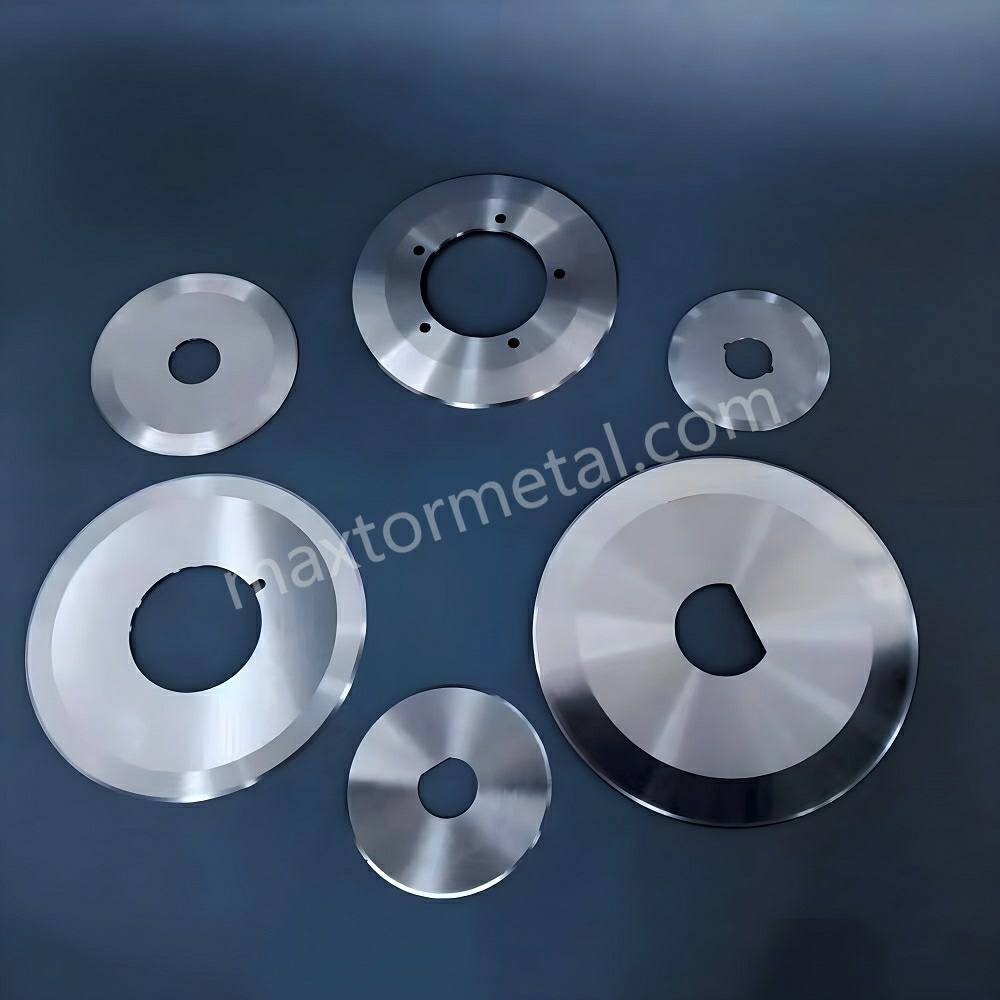

Carbide Blade Overview

Carbide Strengths

Carbide is special because it is very hard and resists wearing out. These blades stay sharp for a long time, even when cutting tough or rough stuff. You can use carbide blades in factories that cut lots of things every day. The blade can cut thousands of pieces before you need to sharpen it. This means you stop work less often and get more done.

Carbide blades also do not get dull from heat. You can use them in fast machines or jobs that make a lot of friction. The blade keeps its sharp edge for a long time. Many factories pick carbide when they want blades that last the longest.

Here is a table that shows how carbide does compared to other steels for wear resistance and edge retention:

| Stahlsorte | Verschleißfestigkeit | Kantenbeständigkeit | Zähigkeit |

|---|---|---|---|

| D2 | Mäßig | Mäßig | Hoch |

| D3 | Hoch | Hoch | Mäßig |

| Hartmetall | Sehr hoch | Sehr hoch | Niedrig |

Tipp: If you want a shear blade material that stays sharp and cuts well for a long time, carbide is a great pick.

Carbide Weaknesses

Carbide blades have some problems you should know about. Carbide is very hard, but it can break or chip if you drop it or hit it too hard. You need to use carbide blades in machines that do not shake a lot. If the blade is not held tight or the machine is not set up right, the blade can get tiny chips. This makes the blade wear out faster.

You must pick the right kind of carbide and the right blade shape for your job. If you use the wrong type, the blade can break sooner. Carbide blades need careful handling and the right setup to work well.

Here is a table that lists common problems with carbide blades:

| Schwäche | Beschreibung |

|---|---|

| Sprödigkeit | Carbide blades are hard but can break easily if hit or dropped. |

| Sensitivity to Vibration | If the machine shakes or the blade is not tight, it can chip and wear out fast. |

| Incorrect Operational Parameters | Using the wrong carbide or blade shape can make the blade fail too soon. |

Notiz: Always check your machine and make sure the blade is set up right before using carbide as your shear blade material.

Carbide Applications

You see carbide shear blades used in many places. Factories use them to cut metal sheets and hard plastics. Airplane and car companies use carbide blades for cutting with high accuracy and long life. Construction workers use carbide blades to cut hard things like concrete and stone.

Carbide blades are best for jobs where you need the blade to stay sharp and last a long time. You can use them when you have to cut many pieces every day. Carbide blades help you save time and money because you do not need to change or sharpen them often.

Carbide shear blades are popular in these jobs:

- Herstellung

- Luft- und Raumfahrt

- Automobilindustrie

- Konstruktion

Tungsten carbide blades are very hard and last a long time. You get better cutting and the blade works longer. This makes carbide a top pick for hard jobs.

Tipp: Pick carbide as your shear blade material when you need blades that last, cut well, and handle tough jobs in busy factories.

Carbide Engineering Tips

Kantengeometrie

You need to think about edge geometry when using carbide as your shear blade material. Carbide is very hard. But it can chip if the edge shape is wrong. The right edge shape helps your blade last longer and cut better.

- Pick a wider edge angle: A wide angle like 20°–25° makes the blade stronger. This stops chipping when you cut hard or thick things.

- Keep the edge thickness in the middle: A thin edge cuts well but can break fast. A thicker edge gives more support and helps stop damage.

- Use a flat or slightly curved bevel: These shapes spread out the cutting force. They help your carbide shear blade material do tough jobs without cracking.

Tipp: If you cut soft or thin things, you can use a smaller angle for a sharper edge. For hard or rough things, always use a stronger edge.

Here is a simple table to help you pick the right edge shape:

| Kantenmerkmal | Am besten für | Why It Works |

|---|---|---|

| Wide Angle (20–25°) | Hard, thick, or rough things | Stops chipping |

| Medium Thickness | Most cutting jobs | Good mix of sharp and strong |

| Flat/Curved Bevel | Big or tough jobs | Spreads force, stops cracks |

You can ask your blade supplier for help with edge shape. The right edge shape makes your carbide shear blade material safer and work better.

Handhabung

Carbide blades need gentle handling. The material is very hard but also breaks easily. If you drop or hit a carbide blade, it can crack or chip. You should always treat your carbide shear blade material with care.

- Store blades in a safe spot: Use blade covers or soft holders. This keeps the edges from hitting hard things.

- Put blades in gently: Do not force the blade into the machine. Make sure the blade fits right and is held tight.

- Avoid sudden hits: Do not use carbide blades to cut things that might hide hard pieces, like metal in recycled stuff.

- Check for chips before using: Look at the edge before you start cutting. If you see chips or cracks, change the blade.

Notiz: Always wear gloves and eye protection when you handle or put in carbide shear blade material. Safety is most important.

You can follow these steps to keep your carbide blades working well:

- Be careful when moving and storing blades.

- Use the right tools to put blades in.

- Check the blade edge before every job.

- Change broken blades right away.

If you take care of your carbide shear blade material, your blades last longer and cut safer. Good handling keeps your blades working and your jobs running well.

Choosing Shear Blade Material

Härte vs. Zähigkeit

Content Guidance

When you choose a shear blade material, you need to think about hardness and toughness. These two properties work together, but they do not mean the same thing. Hardness measures how well a blade resists changing shape. Toughness shows how much force a blade can take before it breaks.

Here is a table that explains the difference:

| Eigentum | Definition | Impact on Shearing |

|---|---|---|

| Härte | Quantifies a material’s resistance to deformation, especially permanent changes in shape. | High hardness leads to accelerated wear on blades, requiring harder materials for effective shearing. |

| Zähigkeit | The capacity of a material to absorb energy and undergo plastic deformation without fracturing. | Tough materials can endure shearing without cracking, maintaining the integrity of the cut. |

If you cut hard metals or need a blade that stays sharp for a long time, you should look for high hardness. For example, D2 steel gives you great edge retention. If your job has lots of impacts or you cut thick materials, toughness matters more. 5160 steel works well for these jobs because it can take hits without breaking.

Tipp: If you cut thin sheets or need precise cuts, choose a blade with higher hardness. If you work in recycling or construction, pick a blade with more toughness.

You can also ask for a custom blade design to match your needs. Custom blade options let you balance hardness and toughness for your job.

Verschleißfestigkeit

Content Guidance

Wear resistance tells you how long your blade will stay sharp and how often you need to maintain it. If you cut abrasive materials, you need a blade that resists wear. Carbide blades offer the highest wear resistance, so you spend less time sharpening and changing blades.

Here are some ways wear resistance affects your work:

- Routine sharpening and correct blade gap settings can help your blade last longer.

- Regular inspections help you find wear early, so you can fix problems before they get worse.

- Cleaning blades after use stops rust and keeps the edge sharp.

The type of material you cut also matters. Steel, aluminum, and copper all have different hardness and ductility. If you pick the right shear blade material, you get better cutting and longer blade life.

Note: If you work in a high-volume factory or cut rough materials, choose a blade with high wear resistance. This helps you save time and money on maintenance.

Kostenüberlegungen

Content Guidance

Cost is important when you pick a shear blade material. You want a blade that fits your budget but also lasts long enough to give you value. D2 steel costs less and lasts longer than A2, which needs more sharpening. H13 is more expensive and works best for special jobs with high heat. Carbide blades cost the most, but they last the longest and need less maintenance.

Here are some points to help you decide:

- D2 blades give you good value because they last longer than A2 blades.

- H13 blades are best for hot work, but you may not need them for every job.

- Carbide blades cost more at first, but you save money over time because you change them less often.

If you want to balance cost and performance, talk to your supplier. Nanjing Metal Industrial offers custom solutions and strict quality control, so you get blades that match your needs and budget.

Tip: Invest in premium materials like carbide or D2 if you run your machines all day or cut tough materials. For lighter jobs, A2 or 5160 may be enough.

Production Frequency

Content Guidance

Production frequency plays a big role when you choose a shear blade material. You need to match your blade to how often you use it. If you run your machines all day, you want a blade that lasts longer. If you cut only a few times a week, you can pick a blade that costs less.

You see three main types of production schedules:

| Production Type | Beschreibung | Blade Material Recommendation |

|---|---|---|

| Occasional Use | Cutting a few times per week | 5160, A2 |

| Moderate Use | Daily cutting, medium volume | D2, A2, H13 |

| Verwendung bei hohem Durchsatz | Continuous or batch production | Carbide, D2, H13 |

How to match blade material to your schedule:

- Occasional Use:

You cut soft or non-metal materials a few times each week. You want a blade that costs less and is easy to sharpen. 5160 steel works well for these jobs. A2 steel also gives you a good balance of toughness and edge retention. - Moderate Use:

You cut metal or plastic every day. You need a blade that stays sharp and does not break easily. D2 steel gives you great wear resistance. A2 steel is easy to heat treat and works for many jobs. H13 steel handles heat and shock if you cut thick or hot materials. - High-Volume Use:

You run your machines all day or in big batches. You need a shear blade material that lasts the longest and needs little maintenance. Carbide blades offer the highest wear resistance. D2 and H13 also work well for heavy-duty jobs.

Tipp: If you cut abrasive materials or run your machines non-stop, invest in a premium shear blade material like carbide. You save time and money because you change blades less often.

Questions to ask before you choose:

- How many hours do you run your machines each day?

- What materials do you cut most often?

- How much downtime can you afford for blade changes or sharpening?

- Do you need blades for batch production or continuous use?

You can talk to your supplier about your production schedule. Metal Industrial offers custom solutions and strict quality control. You get blades that fit your needs and keep your shop running smoothly.

Notiz: The right shear blade material helps you cut better and keeps your machines working longer. Always match your blade to your production frequency for the best results.

Anwendungsszenarien

Metal Shearing

You often need to cut metal sheets, plates, or bars in factories and workshops. The right shear blade material makes a big difference in how clean and fast you can cut. You want blades that stay sharp and do not break under pressure.

Best Shear Blade Materials for Metal Shearing:

| Material | Why It Works Well | Typische Anwendungsfälle |

|---|---|---|

| D2 | High hardness, great wear resistance | Precision sheet and plate cutting |

| H13 | Handles heat and shock | Hot metal or thick stock |

| A2 | Good balance of toughness and hardness | General metal shearing |

- D2 steel gives you a sharp edge for a long time. You can use it for high-volume cutting of steel and other hard metals.

- H13 steel works best when you cut hot or thick metal. It keeps its shape even when temperatures change quickly.

- A2 steel is a good choice for general metal cutting. It does not chip easily and is easy to maintain.

Tipp: If you cut different types of metal, you can ask for custom shear blade material. This helps you get the best results for your specific job.

Metal Industrial offers blades that match these needs. Their advanced heat treatment and quality control help you get blades that last longer and cut cleaner.

Edelstahl

Stainless steel is tough and can dull blades quickly. You need a shear blade material that resists wear and keeps a sharp edge. Cutting stainless steel often means you need more force and a blade that does not chip.

Recommended Shear Blade Materials for Stainless Steel:

- D2 steel: This is a top choice for stainless steel. It has high chromium content, which helps the blade resist wear and stay sharp.

- Hartmetall: If you cut a lot of stainless steel or need very precise cuts, carbide blades work best. They keep their edge much longer than steel blades.

| Material | Strengths for Stainless Steel | When to Use |

|---|---|---|

| D2 | High wear resistance, sharp edge | Most stainless steel cutting |

| Hartmetall | Maximum edge retention, less downtime | High-volume, precision jobs |

- Use D2 blades for most jobs. They give you a good mix of cost and performance.

- Pick carbide blades if you run machines all day or need to cut very hard or thick stainless steel.

Notiz: Always check your blade for dullness. Stainless steel can wear down even the best shear blade material. Regular checks help you avoid rough cuts and machine damage.

Metal Industrial’s blades are designed to handle the demands of stainless steel. You can choose from different materials and edge designs to fit your needs.

Paper & Cardboard

Cutting paper and cardboard needs a different kind of shear blade material. You want blades that make clean cuts without tearing or crushing the material. The blade must stay sharp, especially if you cut large stacks or run machines all day.

Best Shear Blade Materials for Paper & Cardboard:

- A2 steel: This material gives you a sharp edge and resists wear. It is tough enough for high-speed cutting machines.

- Hartmetall: If you need the blade to last a long time or cut abrasive paper, carbide is the best choice.

| Material | Why It Works for Paper/Cardboard | Ideale Anwendungsfälle |

|---|---|---|

| A2 | Good edge retention, easy to sharpen | General paper cutting |

| Hartmetall | Extreme wear resistance, long life | High-volume, abrasive jobs |

- Use A2 blades for most paper and cardboard jobs. They are easy to sharpen and last through many cuts.

- Choose carbide blades if you cut coated paper, recycled cardboard, or need to reduce downtime.

Tipp: Keep your blades clean and check for dullness often. Even the best shear blade material can lose its edge if you cut sticky or coated paper.

Metal Industrial offers blades with the right edge geometry for paper and cardboard. You can ask for custom sizes or coatings to match your production needs.

Rubber & Plastic

Factories and workshops often need to cut rubber and plastic. These materials can be soft, stretchy, or tough. You want a shear blade material that cuts cleanly. The blade should not tear or melt the edges. The right blade helps you work faster. It also keeps your products looking nice.

Best Shear Blade Materials for Rubber & Plastic:

| Material | Why It Works Well | Allgemeine Verwendung |

|---|---|---|

| 5160 | High toughness, resists chipping | Rubber sheets, hoses |

| A2 | Good edge retention, easy to sharpen | Plastic films, containers |

| Hartmetall | Extreme wear resistance, long life | Hard plastics, composites |

- 5160 steel is good for rubber. It bends but does not break. You can use it for thick or bouncy materials.

- A2 steel gives a sharp edge for plastic. You can sharpen it easily when it gets dull.

- Carbide blades are best for hard plastics or composites. These blades last a long time and need less care.

Tipp: If you cut sticky or stretchy rubber, keep your blade clean. Dirt and glue can make the edge dull faster.

Metal Industrial has blades with special edge designs for rubber and plastic. You can ask for custom shapes or coatings for your job.

Food & Textile

You see shear blades in food and textile factories. These places need blades that cut smooth without crushing or tearing. You want a shear blade material that stays sharp and does not rust.

Recommended Shear Blade Materials for Food & Textile:

| Material | Why It Works Well | Typische Anwendungsfälle |

|---|---|---|

| A2 | Good edge retention, easy to clean | Cutting fabric, paper, packaging |

| D2 | High wear resistance, sharp edge | Slicing food, trimming textiles |

| Edelstahl | Rust resistance, safe for food | Food processing, wet environments |

- A2 steel is good for cutting textiles and packaging. You can keep the edge sharp with simple tools.

- D2 steel helps you slice food or trim tough fabrics. The blade stays sharp for many cuts.

- Stainless steel blades do not rust. You can use them in wet places or for food jobs.

Notiz: Always clean your blades after cutting food or textiles. This helps you avoid rust and keeps your products safe.

Metal Industrial can give you blades with food-safe coatings or special shapes for textile cutting. You can pick the right shear blade material for your factory.

Recycling & Construction

Recycling and construction jobs need tough blades. You often cut scrap metal, concrete, wood, or mixed stuff. The right shear blade material helps you handle hard hits and rough jobs without breaking.

Best Shear Blade Materials for Recycling & Construction:

| Material | Why It Works Well | Allgemeine Verwendung |

|---|---|---|

| 5160 | High shock resistance, low cost | Scrap metal, demolition |

| H13 | Handles heat and impact | Cutting rebar, thick stock |

| Hartmetall | Maximum wear resistance | Abrasive materials, stone |

- 5160 steel bends instead of breaking. You can use it for scrap or demolition work.

- H13 steel is good for jobs with heat and impact. You can cut rebar or thick metal without losing the blade’s shape.

- Carbide blades are best for stone, concrete, or other rough materials. These blades last longer and need less sharpening.

Tipp: Check your blades often in recycling and construction. Chips or cracks can slow you down or hurt your machines.

Metal Industrial has shear blades with extra thickness and strong edges for these hard jobs. You can ask for custom sizes or coatings for your worksite.

Automotive & Aerospace

You work in jobs where every cut must be perfect. In car and airplane factories, you need Scherenmesser-Material that meets strict rules. You often cut strong metals, composites, and alloys. These materials are hard and can make blades dull fast.

Best Shear Blade Materials for Automotive & Aerospace:

| Material | Hauptvorteile | Typische Anwendungsgebiete |

|---|---|---|

| D2 | High wear resistance, sharp edge | Cutting steel panels, body parts |

| H13 | Handles heat, resists deformation | Trimming hot-formed components |

| Hartmetall | Maximum edge retention, cuts composites | Precision cutting of hard alloys |

- D2 steel blades stay sharp for a long time. You use them to cut car panels, frames, and brackets. D2 is good when you want smooth and exact cuts.

- H13 steel is great for cutting parts that get hot. You see this in hot stamping or forging jobs. H13 does not get soft and keeps its shape after many uses.

- Carbide blades are best for cutting tough stuff like titanium or carbon fiber. Carbide lasts the longest and keeps its edge best. You use carbide when you want to change blades less often.

Tipp: If you cut both metals and composites, you can ask for a custom Scherenmesser-Material. This helps you get the right mix of hardness and toughness for your work.

You need blades that are made to exact sizes. In airplane work, even a small mistake is a big problem. Scherenmesser-Material must cut smooth and not leave rough edges. You want blades that do not chip or bend under pressure.

How Metal Industrial Blades Adapt to Automotive & Aerospace Needs:

- You can pick D2, H13, or carbide for your job.

- Special heat treatment gives blades the right hardness and toughness.

- Careful machining makes sure blades are the right size and shape.

- Custom choices let you pick the best edge for your material or shape.

Notiz: Always check your Scherenmesser-Material for damage or wear. Checking often helps you keep your machines safe and working well.

You get better results when you match the blade to what you cut. Use D2 for steel panels, H13 for hot parts, and carbide for composites or hard alloys. This helps you get smooth cuts, longer blade life, and safer work in your car or airplane shop.

Engineering Advice

Wärmebehandlung

Heat treatment changes how your shear blade material performs. You can make your blades harder or tougher by using the right heat treatment steps. If you want your blades to last longer, always follow the recommended process for your chosen steel or carbide.

- Preheat the blade before hardening. This step helps prevent cracks.

- Austenitisieren at the correct temperature. Each shear blade material has its own best range.

- Löschen quickly to lock in hardness. Air or oil works best for most tool steels.

- Temperament after quenching. This step reduces brittleness and adds toughness.

Tipp: Use a controlled oven or furnace for even heating. Uneven heat can cause warping or weak spots.

Here is a quick guide for common materials:

| Material | Preheat (°F) | Austenitize (°F) | Quench Type | Temper (°F) |

|---|---|---|---|---|

| D2 | 1400 | 1850 | Luft | 400–600 |

| A2 | 1200 | 1750 | Luft | 350–500 |

| H13 | 1400–1500 | 1800 | Luft | 1000–1200 |

| 5160 | 1200 | 1550 | Öl | 400–500 |

Klingengeometrie

The shape of your blade edge affects how well your shear blade material cuts and how long it lasts. You need to match the edge angle and thickness to your job.

- Narrow edge angles (15–20°) give you sharper cuts. Use these for thin or soft materials.

- Wider edge angles (20–25°) make the edge stronger. Choose these for hard or thick materials.

- Thicker blades resist bending and breaking. Use thick blades for heavy-duty work.

- Flat or slightly curved bevels help spread cutting force and prevent chipping.

Notiz: Always check your blade geometry before starting a new job. The right shape helps prevent breakage and keeps your cuts clean.

Wartung

Good maintenance keeps your shear blade material working longer. You should check your blades often for dullness, chips, or cracks.

- Sharpen blades regularly. Do not wait until the edge is very dull.

- Reinigen Sie die Klingen nach jedem Gebrauch. Dirt and moisture can cause rust and wear.

- Store blades in a dry place. Use blade covers or holders to protect the edge.

- Inspect for damage before every job. Replace blades that show signs of wear or cracks.

Tipp: A simple maintenance routine saves you time and money. Well-cared-for blades cut better and last longer.

By following these engineering tips, you help your shear blade material resist breakage, wear, and deformation. You get safer, cleaner cuts and longer blade life in every application.

You need to choose the right shear blade material for your job. D2 works well for metal and stainless steel. A2 fits general cutting and paper. H13 handles heat and tough jobs. 5160 is best for recycling and construction. Carbide lasts longest in high-volume work. You should match your blade to your needs. If you want expert advice, contact our sales engineers um Hilfe.

Häufig gestellte Fragen

What is the best shear blade material for cutting stainless steel?

You should use D2 steel or carbide for stainless steel. D2 offers high wear resistance. Carbide blades last longer and keep a sharp edge.

How often should you sharpen shear blades?

You should check your blades after each job. Sharpen them when you notice dullness or rough cuts. Regular sharpening helps blades last longer.

Can you use the same shear blade material for metal and plastic?

You can use A2 steel for both metal and plastic. It gives a good balance of toughness and edge retention. For hard plastics, carbide works best.

Why does heat treatment matter for shear blade material?

Heat treatment makes blades harder or tougher. You get better cutting performance and longer blade life when you use the right process for each material.

How do you prevent shear blades from chipping?

You should choose a blade with the right edge angle and thickness. Use proper heat treatment. Avoid cutting materials that are too hard for your blade.

What is the difference between hardness and toughness in shear blade material?

Hardness means the blade keeps its edge longer. Toughness means the blade resists breaking or chipping. You need to balance both for your cutting job.

Which shear blade material is most cost-effective for high-volume production?

Carbide blades cost more at first but last the longest. You save money over time because you change and sharpen them less often.

Siehe auch

So beheben Sie häufige Probleme mit Hydraulischen Schrottscherenmessern im Jahr 2025

Schritt-für-Schritt-Anleitung zum Wechseln von Hydraulikschermessern

Vollständiges Handbuch zur Fehlerbehebung für Metallscherenmesser

Top-Tipps zur Auswahl einer Alligatorscherenklinge

Maximieren Sie die Lebensdauer Ihrer Scherenklingen: Wichtige Tipps und Tricks