まとめ

円形スリット刃 産業用途には欠かせないものですが、頻繁に摩耗するとダウンタイムやコストの増加につながる可能性があります。この記事では、耐摩耗性、ブレードの耐久性に影響を与える要因、寿命を延ばすための実用的な手順について説明します。高度なテクノロジーと適切なメンテナンスを実装することで、企業はパフォーマンスを向上させ、経費を削減できます。

はじめに

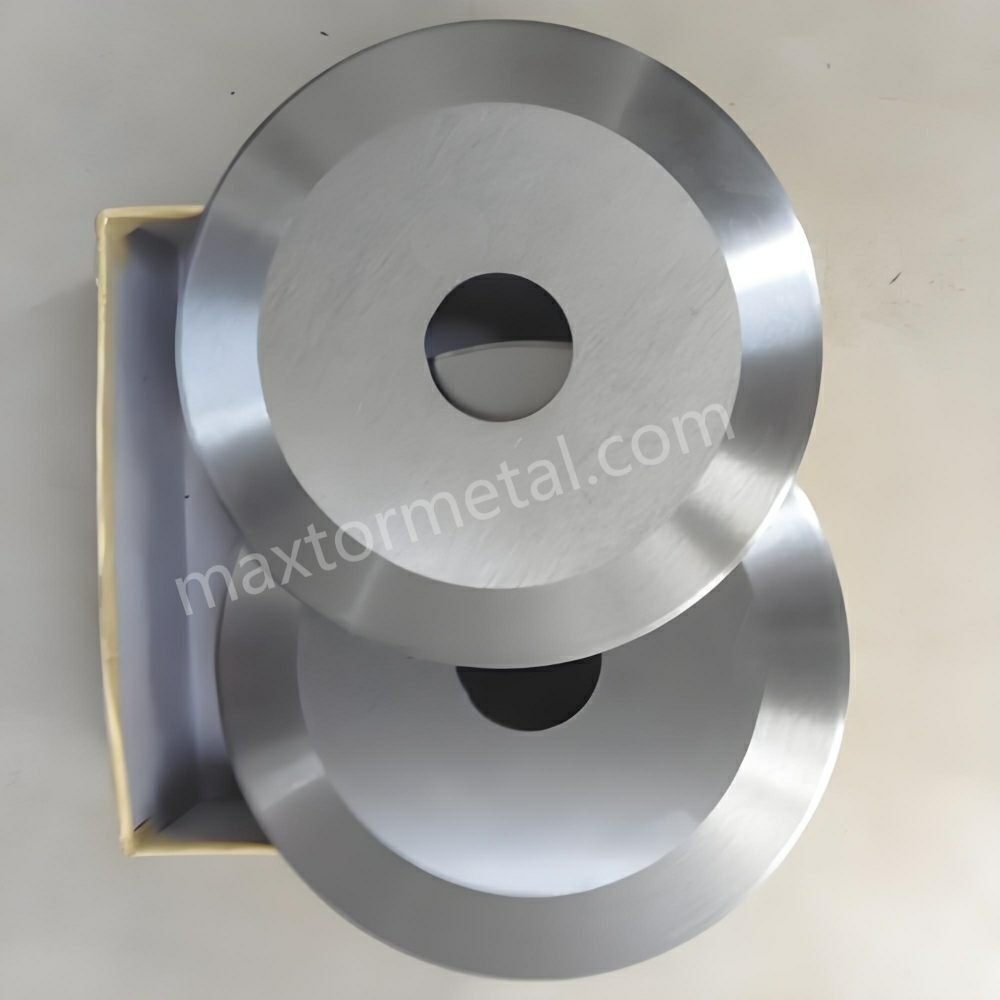

円形スリット刃は、 回転切断刃 または 工業用スリッターブレードは、包装、製紙、金属加工などの業界では欠かせないツールです。これらのブレードは、精度、耐久性、効率性を考慮して設計されています。ただし、高ストレス環境で継続的に使用すると、急速に摩耗し、ダウンタイムの増加、交換コスト、製品品質の低下を招く可能性があります。

ブレードの耐摩耗性に影響を与える要因を理解し、ブレードの寿命を延ばすための対策を講じることは非常に重要です。この記事では、耐摩耗性の背景にある科学、ブレードの耐久性に影響を与える主な要因、パフォーマンスを最適化するための実用的な戦略について説明します。読み進めて、切断作業を最高の効率で維持するための実用的な洞察を見つけてください。

1. 耐摩耗性を理解する 円形スリット刃

耐摩耗性とは何ですか?

耐摩耗性とは、繰り返し使用する際に摩擦、熱、機械的な力によって生じる損傷に耐える材料の能力です。 円形スリット刃高い耐摩耗性により、パフォーマンスが長持ちし、交換頻度が少なくなり、一貫した正確なカットが実現します。

工業用途では、耐摩耗性は生産効率に直接影響します。 材料加工技術ジャーナル 耐摩耗性の高いブレードは、運用停止時間を最大で 20%長期的には大幅なコスト削減につながります。

耐摩耗性に影響を与える要因

- 材料構成

円形スリット刃の材質によって耐摩耗性が決まります。 炭化タングステン そして 高速度鋼(HSS) 変形しにくく、切れ味が長持ちするため、標準的な鋼よりも優れています。例えば、タングステンカーバイドは 従来の鋼鉄より10倍硬い硬い材料を切断するのに最適です。 - 表面コーティング

コーティングは摩擦を最小限に抑え、耐久性を高める上で重要な役割を果たします。例:- 窒化チタン(TiN) コーティングはブレードの寿命を延ばすことができる 40% 高摩擦アプリケーションにおいて。

- ダイヤモンドライクカーボン(DLC) コーティングにより硬度が増し、切断時の熱応力が軽減されます。

- 切削環境

加工する材料は摩耗に大きく影響します。金属板などの研磨材を切断するとすぐに鈍くなりますが、紙などの柔らかい材料を切断すると影響は少なくなります。動作温度も重要で、過度の熱により刃先が弱くなり、変形する可能性があります。

これらの要素を理解することで、作業に適したブレードを選択できるようになります。読み進めて、耐久性における材料構成の役割を探ってみましょう。

2. 円形スリット刃の寿命に影響を与える主な要因

材料構成

適切な素材を選択することは、耐久性を高めるために不可欠です。一般的なオプションは次のとおりです。

- 高速度鋼 (HSS)

耐久性と手頃な価格のバランスが取れており、紙などの柔らかい素材の切断に適しています。HSSは最高温度に耐えることができます。 600℃適度なストレス下でも切れ味を維持します。 - タングステンカーバイド

スチールやアルミニウムなどの硬い材料を切断するための頼りになる選択肢です。硬度評価は 9 モース耐摩耗性に優れ、HSS よりも大幅に長持ちします。 - セラミックブレード:

軽量で耐腐食性のあるセラミックブレードは、精度が重要となる用途に最適ですが、強い衝撃を受けると欠けてしまう可能性があります。

表面処理とコーティング

コーティングは耐摩耗性を向上させ、熱による損傷を軽減することで、ブレードの耐用年数を延ばします。例えば、ある研究では、 チタンコーティング ブレード 最後 35% 長い コーティングされていない代替品と比較して、高速アプリケーションでは優れています。

動作条件

効率的な使用 円形スリット刃 切断速度、温度、材料の種類を監視する必要があります。研究によると、切断速度をわずか 10% ブレードの寿命を延ばすことができる 15%-20% 特定の操作において。

メンテナンスの実践

メンテナンスが不十分だと、ブレードの寿命が大幅に短くなることがあります。ほこりやごみ、不適切な保管は摩耗を早めますが、適切な清掃と潤滑はブレードの完全性を維持します。拡大鏡を使用して定期的に検査し、微小な亀裂を検出することは、適切なタイミングで交換するために不可欠です。

ブレードの耐久性を高める最新のイノベーションについて興味がありますか? 詳しく見てみましょう。

3. 耐久性向上のためのブレード製造の革新

先端材料

新しい冶金技術、例えば 粉末冶金、不純物の少ない超高密度合金の製造が可能になります。これらの方法で作られたブレードは強度が高いだけでなく、耐摩耗性も向上し、高応力の用途にも対応できます。

コーティング技術

現代のコーティング ブレードの性能を大幅に向上:

- ダイヤモンドライクカーボン(DLC): 硬度を高め、摩擦を最大で低減するコーティング 50%高張力材料の切断に最適です。

- ナノコーティング: ナノ構造の層が温度変化に適応し、過酷な環境でもブレードを熱疲労から保護します。

精密工学

高度な CNC 加工により、超精密なブレードエッジが実現します。精度により切断精度が向上し、ブレードにかかるストレスが軽減され、動作寿命が延びます。CNC 技術により、特定の産業ニーズに合わせたカスタムブレード設計も可能になります。

これらのイノベーションを実装すると、生産性が大幅に向上します。実用的なメンテナンスのヒントについては、読み続けてください。

4. 円形スリット刃の摩耗の兆候と交換時期

刃の摩耗の一般的な兆候

- 不均一なカット: 刃が摩耗すると、刃先がギザギザになり、切れ目が不規則になります。

- 熱の増加: 動作中に過度の熱が発生する場合は、鈍さと摩擦の兆候です。

- 欠けや割れ: 刃先に目に見える損傷がある場合は、刃の寿命が近づいていることを示します。

検査のヒント

シフトごとにブレードを点検し、摩耗の兆候がないか確認します。拡大ツールを使用して、エッジの小さな歪みやひび割れがないか確認します。パフォーマンス メトリックを記録して、ブレードの効率が許容レベルを下回ったかどうかを判断します。

交換ガイドライン

ほとんどのメーカーは、ブレードの交換を推奨しています。 500~1,000時間の運用材料と用途によって異なります。金属切断などの一部の業界では、作業の研磨性により、より早い交換が必要になる場合があります。

刃を長持ちさせたいですか? 次に、実証済みのヒントをいくつか説明します。

5. 円形スリット刃の寿命を延ばすための実用的なヒント

適切な円形スリット刃の選択

特定の用途に適したブレードを使用してください。例:

- タングステンカーバイドブレード 鋼鉄のような硬い材料の切断に優れています。

- HSSブレード 紙を切るなどの軽い作業にはより経済的です。

定期メンテナンス

- クリーニング: 刃先を鈍らせる原因となる残留物を除去すべく、使用後は毎回刃を洗浄してください。

- 潤滑: 摩擦を減らし、過熱を防ぐために潤滑剤を塗布します。

- ストレージ: 腐食を防ぐため、ブレードは乾燥した、温度管理された場所に保管してください。

切削条件の最適化

切断条件を調整することで円形スリットブレードの寿命を延ばすことができます。

- 研磨材の場合は切断速度を下げます。

- 理想的な動作温度を維持するために冷却システムを設置します。

- 最適な結果を得るには、ブレードの硬度を材料の強度に合わせてください。

提携先 信頼できるサプライヤー

品質とサポートに定評のあるサプライヤーを選択してください。信頼できるメーカーは、パフォーマンスを最適化するためにカスタマイズされたブレード設計と技術的アドバイスを提供することがよくあります。

これらの戦略を適用することで、効率性が向上し、コストが削減されます。次に、実際の結果を見てみましょう。

6. ケーススタディ: 耐久性のある円形スリット刃を使用した実際の結果

ケーススタディ1: 包装業界

ある包装会社は、標準ブレードをチタンコーティングモデルに交換しました。この変更により、交換回数が減りました。 35%、節約 $20,000年間 生産量を増やしながら 20%.

ケーススタディ2: Metal切断作業

鉄鋼メーカーはタングステンカーバイドブレードに切り替えました。新しいブレードは3倍長持ちし、ダウンタイムが短縮され、コストが節約されました。 $15,000年間 交換費用において。

重要なポイント

これらの例は、 高品質の素材の利点革新的なコーティングと適切なメンテナンスにより、ブレードの性能と寿命が向上します。

同様の結果に興味がありますか? 次の手順については読み続けてください。

結論

円形スリットブレードは、効率的な切断作業に不可欠です。耐摩耗性と耐久性を高めることで、ダウンタイムを最小限に抑え、コストを削減できます。適切な材料を選択し、高度なコーティングを使用し、最適な状態を維持することで、ブレードの寿命を大幅に延ばすことができます。

行動を起こす

ブレードをアップグレードする準備はできていますか? お問い合わせ 今すぐ当社の幅広い高品質円形スリットブレードをご覧いただき、切断作業の精度と効率性の向上にどのように貢献できるかをご確認ください。

3件のフィードバック