予期せぬ問題に直面することがよくあります 金属シャーブレード 産業機械分野での提携 Nanjing Metal 迅速なトラブルシューティングにより、生産ラインの稼働を維持し、コストのかかるダウンタイムを削減できます。マッキンゼーの調査によると、予知保全を導入している企業は ダウンタイムを最大50%削減し、メンテナンスコストを30%削減バリ、反り、欠けなどの問題により板金のせん断が困難になりますが、 カスタムブレード 南京Metalのブレードは、数百万サイクルの耐摩耗性を備え、振動、表面応力、ひび割れにも強いです。詳細については、 お問い合わせ Nanjing Metal では、ブレードのパフォーマンスを常に最高の状態に保つために、今すぐお問い合わせください。

重要なポイント

- バリ、反り、欠け、鈍さなどの一般的な問題を回避するために、金属のせん断刃を鋭く、清潔に、そしてしっかりと整列した状態に保ってください。

- 各シフトの前に定期的にブレードを点検し、毎週および毎月メンテナンスを実行して、問題を早期に発見し、カット品質を維持します。

- 適切なブレード材質を使用し、適切なブレードクリアランスを設定することで、摩耗を減らし、欠陥を防ぎ、ブレードの寿命を延ばすことができます。

- 刃の欠け、ひび割れ、刃先の鈍化、切断力の増加などの摩耗の兆候が見られた場合は、ダウンタイムや損傷を回避するために、すぐに刃を交換してください。

- 特定の生産ニーズに合わせてカスタマイズされた、より優れた切断速度、より長いブレード寿命、より低いメンテナンス コストを実現するカスタム ブレードを検討してください。

よくある問題

バーズ

切断した金属の端面にバリが見られることがあります。バリとは、せん断端面の品質が低下したときに形成される、小さく粗い突起です。バリの発生は、金属せん断加工において最も一般的な欠陥の一つです。これらのバリは完成品の品質を低下させ、その後の加工を困難にする可能性があります。バリは、刃の切れ味や刃の配置に問題があることを示す兆候であることが多いです。バリが見られる場合は、刃の摩耗やクリアランスの不備がないか確認してください。バリの発生は寸法精度にも影響を与え、対処しないとさらなる欠陥につながる可能性があります。

反り

反りは、切断後に金属が曲がったりねじれたりすることで発生します。この材料の歪みは、部品の精度を損なう可能性があります。反りは、切断時の不均一な力や刃の摩耗によって生じる一般的な欠陥です。金属が曲がったりねじれたりすることが見られる場合があり、作業全体の品質を低下させます。また、反りは寸法精度の維持を困難にし、後の工程で問題を引き起こす可能性があります。

チッピング

チッピングとは、切断中に刃や金属から小さな破片が剥がれることです。この欠陥は刃とワークの両方に損傷を与える可能性があります。チッピングは、不適切な刃材の使用や非常に硬い金属の切断によって発生することがよくあります。せん断刃に欠けが見られる場合があり、せん断刃の品質と精度が低下します。また、チッピングはバリの形成を促進し、欠陥の増加につながる可能性があります。

鈍さ

刃の切れ味が鈍くなると、刃先が鈍くなります。鈍くなった刃ではきれいな切断ができなくなり、せん断刃の品質が低下します。刃の鈍化はバリの増加や寸法精度の低下につながります。切断力の増加や材料の歪みが増加する場合があります。また、刃が鈍くなると欠陥も増加し、製品全体の品質を低下させます。

寸法誤差

寸法誤差は、切断された部品が所定のサイズと一致しない場合に発生します。これらの誤差は、作業の精度と品質に影響を与えます。寸法誤差は、刃の摩耗、位置ずれ、材料の歪みなどによって発生することが多く、部品が長すぎたり、短すぎたり、不均一になったりすることがあります。これらの誤差は、欠陥の増加につながり、完成品の価値を低下させる可能性があります。

不均等なカット

不均一な切断とは、切断面が真っ直ぐまたは滑らかでないことを意味します。この問題は、部品の品質と精度の両方に影響します。不均一な切断は、刃のずれ、鈍化、または材料の歪みによって発生することがよくあります。ギザギザのエッジや斜めの切断が見られる場合があり、バリの発生やその他の欠陥を増加させます。不均一な切断は、良好なせん断面品質と寸法精度の実現を困難にします。

トラブルシューティング

問題の特定

バーズ

バリは、切断面に沿って粗く盛り上がったエッジを探すことで見つけることができます。これらの小さな突起は、せん断工程後に現れることが多く、せん断エッジの品質低下を示しています。検査の際は、切断面の両側にバリがないか確認してください。指で鋭さや凹凸を感じ取ってください。 自動検査システムマシンビジョンなどの技術は、バリをリアルタイムで検出するのに役立ちます。セットアップ時や製造中に定期的にチェックすることで、バリの発生を早期に発見できます。

反り

金属を切断した後に、金属が曲がったりねじれたりする場合、反りが発生していると判断できます。部品を持ち上げて、長さに沿って湾曲やねじれがないか確認します。切断した部品を平らな面に置いて、ガタツキや水平でない部分がないか確認します。反りは寸法精度に影響を与え、完成品の品質を損なう可能性があります。技術者は、歪みの程度を測定するために、定規やゲージを使用することが多いです。

チッピング

チッピングは、刃先や切断面に沿って小さな欠けた部分として現れます。刃自体に小さな欠けや亀裂が見られる場合もあります。刃は明るい場所で点検し、必要に応じて拡大鏡を使用してください。チッピングはせん断刃の品質を低下させ、せん断工程における欠陥の増加につながる可能性があります。セットアップ時と定期点検の両方で、チッピングに注意してください。

鈍さ

刃先が丸くなっていたり、摩耗していたりすると、切れ味が鈍くなっていることがわかります。切れ味の鈍い刃ではきれいに切れないため、バリや刃先が荒れやすくなります。また、せん断加工中に抵抗が増すこともあります。新品の刃と比べて、切れ味が落ちていないか確認してください。切れ味が鈍いと、寸法精度が低下し、製品の品質が低下することがよくあります。

寸法誤差

寸法誤差は、切断された部品が規定のサイズと一致しない場合に発生します。ノギスまたはマイクロメーターを使用して、切断された部品の長さ、幅、厚さを測定します。これらの測定値を仕様と比較してください。小さな誤差であっても、作業の精度と品質に影響を与える可能性があります。定期的なサンプリングと統計的チェックを行うことで、これらの欠陥を早期に発見できます。

不均等なカット

不均一な切断面は、ギザギザや斜めのエッジを探すことで特定できます。切断面は真っ直ぐまたは滑らかではない場合があります。指でエッジをなぞって、凹凸がないか確認してください。不均一な切断面はせん断エッジの品質を低下させ、寸法精度の維持を困難にします。自動センサーと目視検査により、製造中にこの問題を特定できます。

原因

バーズ

バリは、刃の切れ味が鈍くなったり、刃先がずれたりすると発生することがよくあります。刃のクリアランスが適切でないこともバリの発生原因となります。刃の材質が適切でなかったり、機械の設定が適切でなかったりすると、バリがさらに発生する可能性があります。切削抵抗が高かったり、ダイスが摩耗していたりすると、バリが発生するリスクが高まります。また、材料の厚さや硬度の変化も、せん断加工中にバリの発生につながる可能性があります。

反り

反りは通常、切断力が不均一な場合に発生します。摩耗または損傷した刃は、金属を曲げたりねじったりする可能性があります。不適切な機械設定、例えば不適切な押さえ圧力も反りの原因となります。材料が薄すぎたり柔らかすぎたりすると、反りが発生しやすくなります。高速切断やせん断工程中の支持不足も、反りのリスクを高めます。

チッピング

チッピングは、不適切な刃材を使用したり、非常に硬い金属を切断したりした場合に発生します。過剰な切削力や不適切な刃クリアランスがチッピングの原因となることがあります。刃に微小な亀裂や欠陥がある場合、使用中にチッピングが発生する可能性があります。機械の設定や材料特性の変化もチッピングの原因となります。メンテナンス不足や潤滑不足は、問題を悪化させます。

鈍さ

刃の鈍化は、経年劣化による通常の摩耗によって生じます。研磨材や硬い材料を切ると、刃の摩耗が早まります。潤滑不足や清掃不足も刃の鈍化の原因となります。刃の耐用年数を過ぎて使用すると、鋭い切れ味が失われます。定期的なメンテナンスを行わずに頻繁に刃を切ると、刃の鈍化が早まります。

寸法誤差

寸法誤差は、刃の摩耗や位置ずれによって発生することがよくあります。機械のキャリブレーションやセットアップが不適切だと、部品が長すぎたり短すぎたりすることがあります。せん断工程中の材料の動きも精度に影響を与える可能性があります。材料の厚さや硬度の変化は、切断のばらつきにつながる可能性があります。定期的な検査を怠ると、寸法誤差のリスクが高まります。

不均等なカット

刃の位置がずれていたり、刃先が鈍っていたりすると、切れ味が不均一になります。ガイドやサポートが摩耗していると、切断中に材料がずれることがあります。刃のクリアランスが不適切だったり、機械のセットアップが適切でなかったりすると、切れ味が不均一になることがあります。材料をしっかりと保持しないと、材料が動いてギザギザの切れ端になることがあります。材料の厚さや硬さにばらつきがあると、この問題はさらに悪化します。

ソリューション

バーズ

バリを修正するには、まず刃の摩耗や位置ずれがないか点検してください。材料の厚さに合わせて刃のクリアランスを調整してください。必要に応じて刃を交換するか、研磨してください。刃を清掃し、切りくずなどを取り除きます。バリの発生を抑えるために、適切な機械設定を使用してください。本格的な生産を再開する前に、テストカットを行い、せん断エッジの品質を確認してください。

反り

刃の状態を確認し、摩耗した刃は交換することで、反りを修正します。せん断加工中は材料の平坦性を保つために、押さえ圧力を調整してください。支持台が水平で、破片がないことを確認してください。薄い材料や柔らかい材料の場合は、切断速度を遅くしてください。サンプルカットを行い、平坦性と寸法精度を測定してください。

チッピング

用途に適したブレード材質を使用することで、チッピングに対処できます。ブレードに亀裂や欠けがないか点検し、損傷している場合は交換してください。切断力とブレードクリアランスを調整して、ブレードへのストレスを軽減してください。過熱を防ぐため、定期的にブレードに潤滑油を塗布してください。せん断加工を開始する前に、機械の設定と材料特性を確認してください。

鈍さ

刃を取り外し、メーカーのガイドラインに従って研磨することで、刃の鋭さを回復できます。研磨しても切れ味が回復しない場合は、刃を交換してください。刃を再び取り付ける前に、刃座を清掃し、潤滑油を塗布してください。切れ味が鈍くなるのを防ぐため、定期的なメンテナンスを行ってください。せん断刃の品質を維持するには、常に材料に適した刃を使用してください。

寸法誤差

機械の再キャリブレーションとブレードのアライメント確認により、寸法誤差を修正してください。材料の厚さに合わせてブレードのクリアランスを測定し、調整してください。サポートガイドを点検し、摩耗している場合は交換してください。切断寸法を確認するには、精密測定ツールを使用してください。精度を維持するために、定期的なサンプリングと統計チェックを実施してください。

不均等なカット

刃の調整と摩耗の確認により、切り口の不均一さを解消してください。鈍くなったり損傷したりした刃は交換してください。せん断工程中の材料のずれを防ぐため、材料サポートとガイドを調整してください。適切な刃のクリアランスと機械設定を設定してください。テストカットを行い、刃先の滑らかさと真直度を検査してください。

トラブルシューティングのチェックリスト

技術者のトラブルシューティングチェックリスト

- セットアップ時および製造中に、目に見える摩耗、バリ、欠け、鈍さがないかブレードを検査します。

- 各シフトの前にブレードの位置合わせとクリアランスを確認してください。

- ノギスまたはマイクロメータを使用してカット寸法を測定し、精度を確認します。

- 切断した部品を平らな面に置いて、反りがないか監視します。

- 刃ごとのカット回数を追跡する 過去の平均と比較します。

- 適用する 許容品質レベル(AQL)サンプリング 最終検査のため。

- 不適合部品を分離し、トレーサビリティを維持します。

- マシンビジョンまたはセンサーを使用して、リアルタイムで欠陥を検出します。

- すべての発見事項と修正アクションをメンテナンス ログに記録します。

- 常に安全手順に従って、個人用保護具を使用してください。

防止

バーズ

刃を鋭利に保ち、正しく調整することでバリを防ぐことができます。材料ごとに適切な刃のクリアランスを設定してください。刃は定期的に清掃し、潤滑油を塗布してください。用途に適した刃の材質を使用してください。せん断工程を監視し、バリの形成がないか部品を点検してください。

反り

均一な押さえ圧力をかけ、切断中は材料を支えることで、反りを防ぎます。摩耗または損傷した刃は速やかに交換してください。材料の種類に合わせて機械の設定を調整してください。サポートテーブルは清潔で水平な状態を保ってください。テストカットを行い、平坦性と寸法精度を確認してください。

チッピング

適切なブレード素材を選択し、適切なブレードクリアランスを維持することで、チッピングを軽減します。過度の切断力を避けてください。使用前にブレードにひび割れや欠けがないか点検してください。ブレードに潤滑油を塗布し、熱とストレスを軽減してください。チッピングの兆候を早期に発見するために、定期的なメンテナンスを実施してください。

鈍さ

刃の切れ味が鈍くなるのを防ぐため、定期的に刃を研ぐか交換してください。使用後は毎回刃を清掃し、潤滑油を塗布してください。刃の定格硬度を超える材料の切断は避けてください。腐食を防ぐため、刃は乾燥した安全な場所に保管してください。刃の性能を追跡するために、メンテナンスログを保管してください。

寸法誤差

機械の定期的なキャリブレーションとブレードのアライメント確認により、寸法精度を維持します。セットアップと検査には精密測定ツールを使用します。摩耗したガイドとサポートは交換します。せん断工程における材料特性の変化を監視します。統計的工程管理を実施し、エラーを早期に発見します。

不均等なカット

各シフトの前に刃とサポートの位置を調整し、切断ムラを防止してください。鈍くなったり損傷したりした刃は交換してください。刃のクリアランスと機械の設定を適正にしてください。せん断加工中は材料をしっかりと保持してください。切断面の滑らかさと直線性を検査してください。

クイックリファレンステーブル

| 問題 | 予防のヒント | 検査頻度 |

|---|---|---|

| バーズ | 刃を鋭く保ち、適切なクリアランスを設定し、刃を清掃する | 各シフトの前 |

| 反り | 均一な押さえ材を使用し、サポート材を使用し、刃を交換する | 週刊 |

| チッピング | 適切な刃を選択し、過度の力を避け、潤滑する | 使用する前に |

| 鈍さ | 刃を研ぐ/交換し、使用後は清掃し、安全に保管してください | 各シフト後 |

| 寸法誤差 | 機械の調整、精密な工具の使用、ガイドの交換 | 週刊 |

| 不均等なカット | ブレード/サポートを揃え、材料をしっかりと保持します | 各シフトの前 |

メンテナンス

洗浄と潤滑

推奨される清掃頻度と方法

金属せん断刃はシフトごとに清掃してください。毎日清掃することで、金属粉、油、接着剤の残留物を取り除くことができます。研究によると、毎日清掃した刃は、頻度の少ない刃よりも25~35%長持ちすることが分かっています。柔らかい布かブラシを使って汚れを拭き取ってください。粘着性の残留物には、超音波洗浄機または中性洗剤を使用してください。刃の表面を傷つける可能性のある研磨パッドの使用は避けてください。

適切な洗浄剤とツール

金属を腐食させない洗浄剤を選びましょう。中性洗剤、イソプロピルアルコール、専用のブレードクリーナーが効果的です。柔らかいブラシ、マイクロファイバークロス、または超音波洗浄機を使用すると、より効果的に洗浄できます。スチールウールや刺激の強い化学薬品は、ブレードの保護層を損傷する可能性があるため、使用を避けてください。

潤滑ポイントと潤滑剤の種類

シフトの前後には、刃先と旋回軸に潤滑剤を塗布してください。PTFEベースの潤滑剤は摩擦を最大55%低減し、刃の寿命を40%延ばすことができます。適切な潤滑は、切断抵抗を低減し、エネルギー効率を向上させます。潤滑剤の種類と塗布頻度については、必ずメーカーの推奨事項に従ってください。

洗浄と潤滑中に避けるべきよくある間違い

作業量が多い時期でも、清掃や潤滑を怠らないでください。不適切な潤滑は、30~40%のブレードの早期故障の原因となります。研磨工具や刺激の強い化学薬品は絶対に使用しないでください。過剰な潤滑は埃やゴミを吸い込む可能性があるため、避けてください。錆を防ぐため、保管する前にブレードを完全に乾燥させてください。

アライメントとキャリブレーション

ステップバイステップの調整手順

- 安全のため、マシンの電源をオフにしてロックアウトしてください。

- ブレード取り付けボルトを緩めます。

- 定規を使用してブレードの位置合わせを確認します。

- 刃の位置をカッティングベッドと平行になるまで調整します。

- 指定されたトルクまでボルトを締めます。

- テストカットを実行し、結果を検査します。

校正ツールと機器

校正プローブ、レーザー変位センサー、マイクロメーターなどを使用できます。これらのツールは、サブミリメートル単位の精度を実現するのに役立ちます。例えば、半自動校正プローブは、 相対誤差0.1 mm以内レーザースキャナーやポイントクラウド登録方式でも高精度を実現します。

| 方法 | 説明 | 定量的な正確さ |

|---|---|---|

| 校正プローブ | ロボットが特徴点に触れる | 誤差≤0.1mm |

| レーザースキャナー + ICP | 小さな刃の細かいマッチング | 高精度 |

| 変位センサー | 9点フィッティング | 誤差≤2mm |

ずれの兆候

切断面の不均一性、バリの増加、サイズ要件を満たさない部品に注意してください。位置ずれは、動作中に騒音や振動を引き起こす可能性があります。

整合性を維持するための予防措置

メンテナンスの一環として、毎週アライメントを確認してください。精密な工具を使用し、手順を一つずつ丁寧に行ってください。すべての調整内容をメンテナンスログに記録してください。

検査スケジュール

毎日、毎週、毎月の検査タスク

- 毎日: ブレードを清掃し、目に見える摩耗がないか確認し、潤滑油を差し込みます。

- 毎週: 位置合わせを検査し、ブレードのクリアランスをチェックし、カット品質を確認します。

- 毎月: 調整と詳細な検査を含む完全なブレードメンテナンスチェックを実行します。

ブレードの状態を確認するための重要な検査ポイント

鈍さ、欠け、ひび割れ、錆がないか確認してください。刃の厚さを測り、真直度を確認してください。取り付けボルトの締め付け具合も点検してください。

記録保存とメンテナンスログ

各ブレードのメンテナンスログを保管してください。清掃、給油、調整、その他修理内容を記録しましょう。適切な記録は、摩耗パターンを把握し、交換時期を計画するのに役立ちます。

すぐに注意を払うべき指標

深い欠け、ひび割れ、またはひどい錆が見られる場合は、刃を交換してください。切れ味の急激な変化や大きな音に気付いた場合は、機械の使用を停止してください。

保管と取り扱い

適切な保管環境の要件

刃は乾燥した湿度管理された場所に保管してください。湿度が40℃以下のキャビネットを使用し、乾燥剤パックを入れてください。これにより錆の発生が遅くなり、刃の寿命が延びます。

安全な取り扱い技術

刃を扱う際は必ず手袋を着用してください。誤って落としたり、硬い表面に触れたりしないように、刃カバーやケースを使用してください。

錆の防止と保護対策

清掃後は防錆剤を塗布してください。 中性洗剤を使った定期的な清掃 保護層を維持するのに役立ちます。汚染を防ぐため、刃を他の金属の近くに保管しないでください。

ブレードの輸送ガイドライン

刃はクッション付きの容器に入れて輸送してください。動かないようにしっかりと固定し、刃同士が直接重ならないようにしてください。

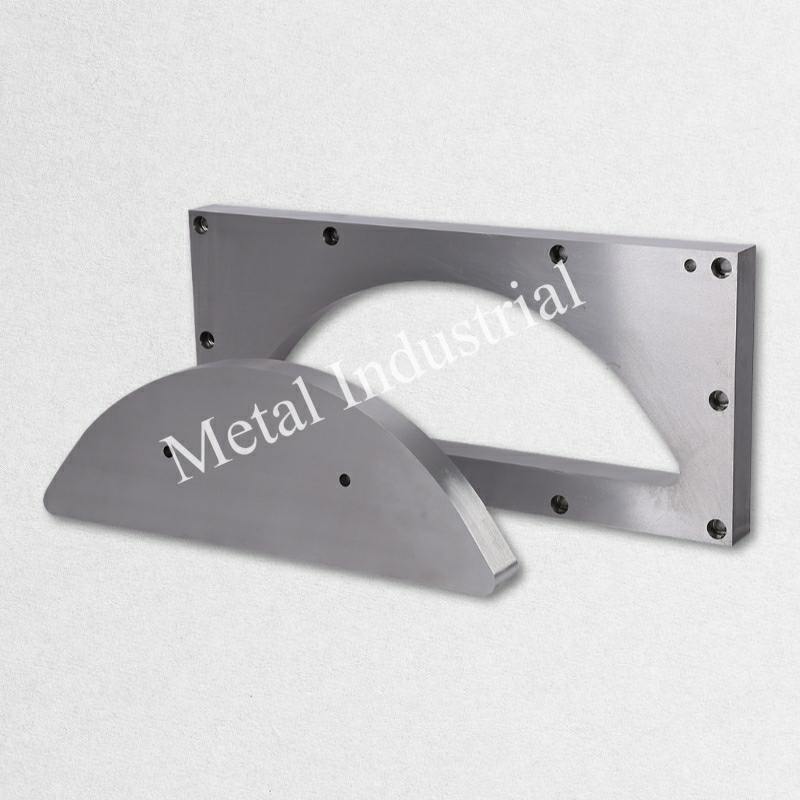

Metalせん断ブレードの基礎

別名

業界では、金属せん断刃の名称を耳にすることがあるかもしれません。これらの名称は、機械の種類や具体的な用途によって異なります。

- Metalシザーズ

- ロータリーMetalせん断機

- シートMetalせん断

- シャーブレード

- ギロチンブレード

- チョッパーブレード

- せん断カッター

- 高硬度せん断刃

それぞれの名前は、独自の特徴や用途を強調しています。例えば、ギロチンブレードやチョッパーブレードは、リサイクルや重切削によく使用されます。高硬度のシアーブレードは、耐久性と精度に優れています。

動作原理

せん断加工では、鋭利な刃を用いて金属にせん断応力を加えることで、金属を切断または変形させます。金属を2枚の刃の間に置きます。上側の刃は力を加えて下方に押し下げ、下側の刃は静止したままです。この動作により、金属は直線に沿って破断します。

- 金属サンプルを準備し、機械内に配置します。

- 機械は上部のブレードを使用して制御された負荷をかけます。

- 金属はせん断応力を受け、変形し始めます。

- 金属が力に耐えられなくなったときに切断が起こります。

- 機械はせん断強度や応力曲線などのデータを記録します。

刃の鋭さと硬度は、せん断加工において重要な役割を果たします。エンジニアはこの方法を用いて、金属が力を受けた際にどのように挙動するかを試験します。

シートMetalせん断の用途

精密な切断が必要な多くの業界では金属せん断刃が使用されています。

航空宇宙分野では、高度なせん断技術により、高強度鋼板の厳しい公差を実現できます。

自動車製造において、せん断工程は生産速度の向上と廃棄物の削減に役立っています。パネル、フレーム、ブラケットを切断する際に、これらの刃が実際にどのように機能するかをご覧いただけます。

統計的工程管理は、板金せん断加工における品質と効率の維持に役立ちます。刃の形状、クリアランス、切断角度を最適化することで、より滑らかな刃先と刃寿命の延長につながります。

| 応用分野 | せん断プロセスの利点 |

|---|---|

| 航空宇宙 | 高精度、厳しい公差 |

| 自動車 | 生産が速く、材料の無駄が少ない |

| Metal製造 | 一貫した品質、効率的なワークフロー |

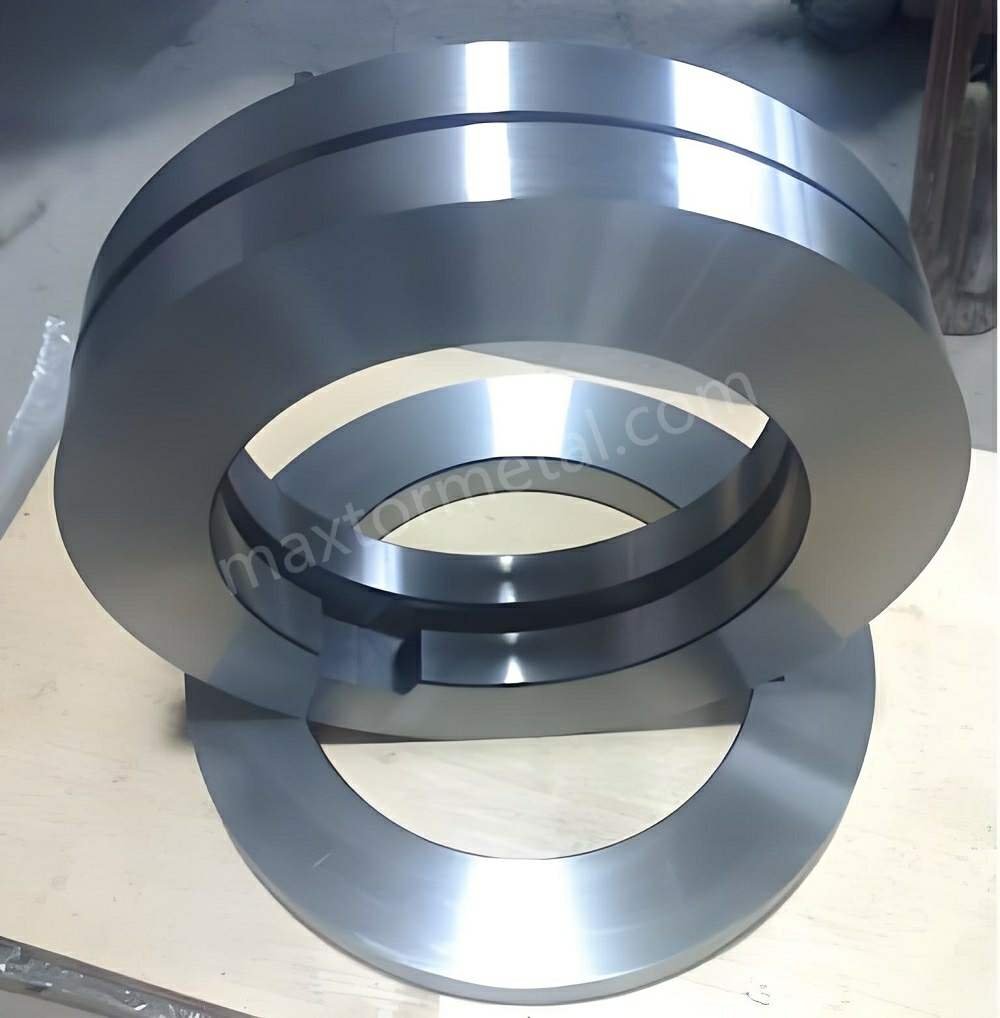

一般的な材料

せん断刃の製造に使用される材料はいくつかあります。

- 高速度鋼(HSS):優れた靭性と耐摩耗性を備えています。低炭素鋼で2,000回以上の切削が可能です。

- タングステンカーバイド:非常に硬く、耐久性に優れています。ステンレス鋼の切断において、HSSの約3倍の耐久性があります。

- 合金鋼:中程度の耐摩耗性があり、コスト効率に優れています。アルミニウムなどの柔らかい金属にも優れた性能を発揮します。

- 炭素鋼: コストが低いため、柔らかい材料に使用されます。

- 特殊合金: 耐腐食性などの特定のニーズに合わせて設計されています。

ほとんどの金属せん断刃の硬度は60~70HRCです。熱処理と表面窒化処理により、耐久性と寿命が向上します。刃の材質は、金属の種類とせん断工程の要求に基づいて選択する必要があります。

カスタムブレード

利点

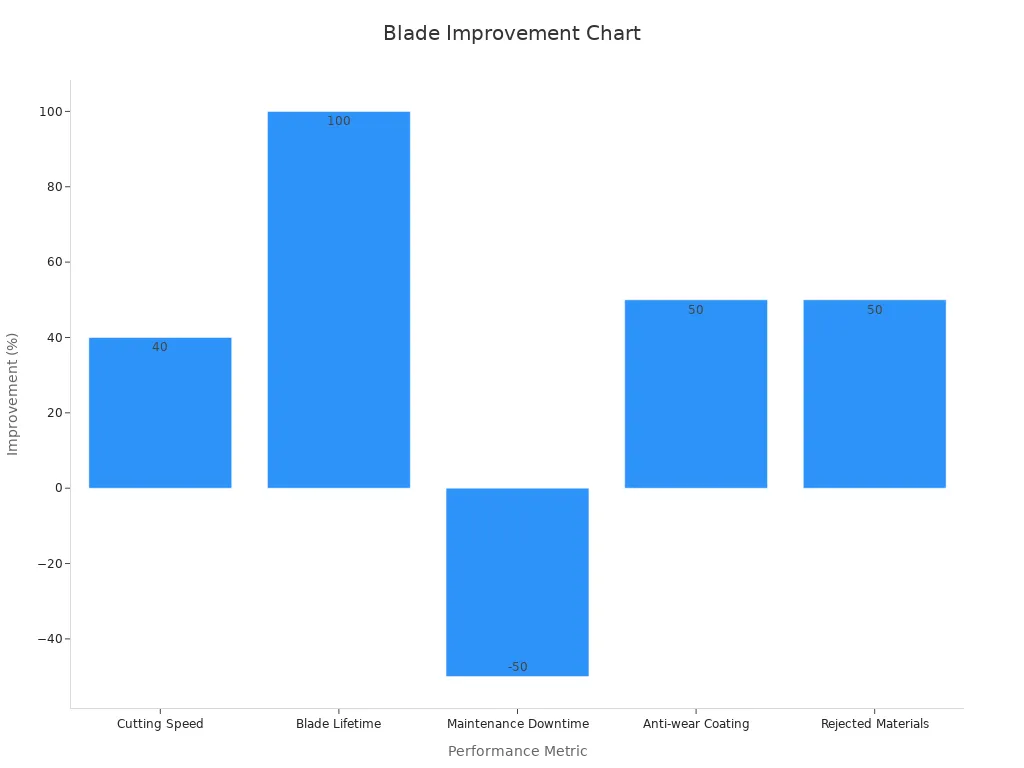

カスタムメイドの金属せん断ブレードは、産業現場で多くのメリットをもたらします。ブレードの設計をお客様のニーズに合わせてカスタマイズできるため、より良い結果が得られます。

- 特定の材料や生産ラインに合わせて正確な切断が可能になります。

- カスタムブレードを使用すると、メンテナンスコストとブレードの交換にかかる時間が削減されます。

- フライングシアーやコールドシアーなどの特殊な設計により、生産性とエネルギー効率が向上します。

- エンジニアリング チームは、工場の要件に応じて切断力とブレードの長さを調整できます。

- 熱処理されたカスタムブレードは、寿命が約 15% 長く、より高いストレスにも耐えられるため、交換にかかる費用を抑えることができます。

- 業界調査によると、プレミアムカスタムブレードを使用すると、2 年間で運用コストを 15% 削減できることがわかりました。

運用においても目に見える改善が見られます。以下の表は、カスタムブレードと標準ブレードの比較を示しています。

| パフォーマンスメトリック | 標準ブレード | カスタムブレード | 改善 |

|---|---|---|---|

| 切断速度 | 100ユニット/時間 | 140ユニット/時間 | +40% |

| ブレードの寿命 | 1,000サイクル | 2,000サイクル | +100%(2倍長い) |

| メンテナンスダウンタイム | 月10時間 | 月5時間 | -50% |

耐摩耗コーティングを施したカスタムブレードは、過酷な作業でも最大50%長持ちします。精密ブレードは、廃棄物を最大25%削減します。また、オペレーターからはエネルギー消費量が15%減少したという報告もあります。

カスタマイズする場合

以下の場合にはカスタムブレードを検討する必要があります。

- ユニークな機械のための特別な形状やサイズ

- 切断速度の向上または刃の寿命の延長

- ダウンタイムの短縮と不良部品の削減

- 難削材でも優れた仕上がり

- エネルギー使用量と無駄の削減

カスタムブレードは、特に生産ラインで頻繁な変更や扱いにくい材料が使用される場合に、最適なパフォーマンスの実現に役立ちます。

南京Metal社

Nanjing Metal 18年の経験を持つ、信頼できる産業用ブレードサプライヤーとして際立っています。カスタム産業用ブレードに特化した熟練の設計・製造チームを擁し、ISO9001規格や高度な試験ツールを含む厳格な品質管理体制を採用しています。多くの業界から、同社の技術サポートとアフターサービスへの信頼が寄せられています。信頼性の高い製品、迅速な対応、そして顧客第一主義の姿勢が、同社の高い評価を支えています。

注文プロセス

カスタムブレードの注文は簡単かつ効率的です。

- 要件をチームと共有します。

- 専門家が適切なデザインと素材の選択をお手伝いします。

- 明確な見積もりとタイムラインが提供されます。

- 当社では厳格な品質チェックを経てブレードを製造しております。

- 注文を追跡し、配達まで最新情報を入手できます。

調査によると、カスタムブレードの注文は製造コストを50%以上削減し、精度を向上させることが示されています。詳細やご要望については、お気軽にお問い合わせください。 セールスエンジニアにはこちらからお問い合わせください.

ブレードの交換

摩耗の兆候

可視エッジ変形

刃先が曲がったり、まっすぐな形状が崩れたりすることがあります。この変形は刃の切れ味に影響を与え、作業全体の品質を低下させます。

欠けやひび割れ

刃に小さな欠けやひび割れがないか確認してください。これらの欠陥はすぐに大きくなり、切断中に深刻な問題を引き起こす可能性があります。

過剰なバリの形成

切断した金属にバリが増えている場合は、刃が摩耗している可能性があります。バリが多すぎると、刃が必要な切断品質を維持できないことを意味します。

鈍い切れ味

刃先が鈍いと、きれいに切るのが難しくなります。力を入れる必要があり、刃の切れ味も落ちてしまいます。

不均一な摩耗パターン

刃の摩耗が他の部分よりも早い箇所がないか確認してください。摩耗が不均一だと切れ味が悪くなり、製品の品質が低下します。

必要な切削力の増加

切る際に抵抗を感じた場合は、刃の交換が必要になる場合があります。この余分な力は、刃と機械の両方に損傷を与える可能性があります。

表面の変色や錆

刃に錆や黒ずみが出たら、点検または交換の時期です。腐食は刃を弱め、性能に影響を与えます。

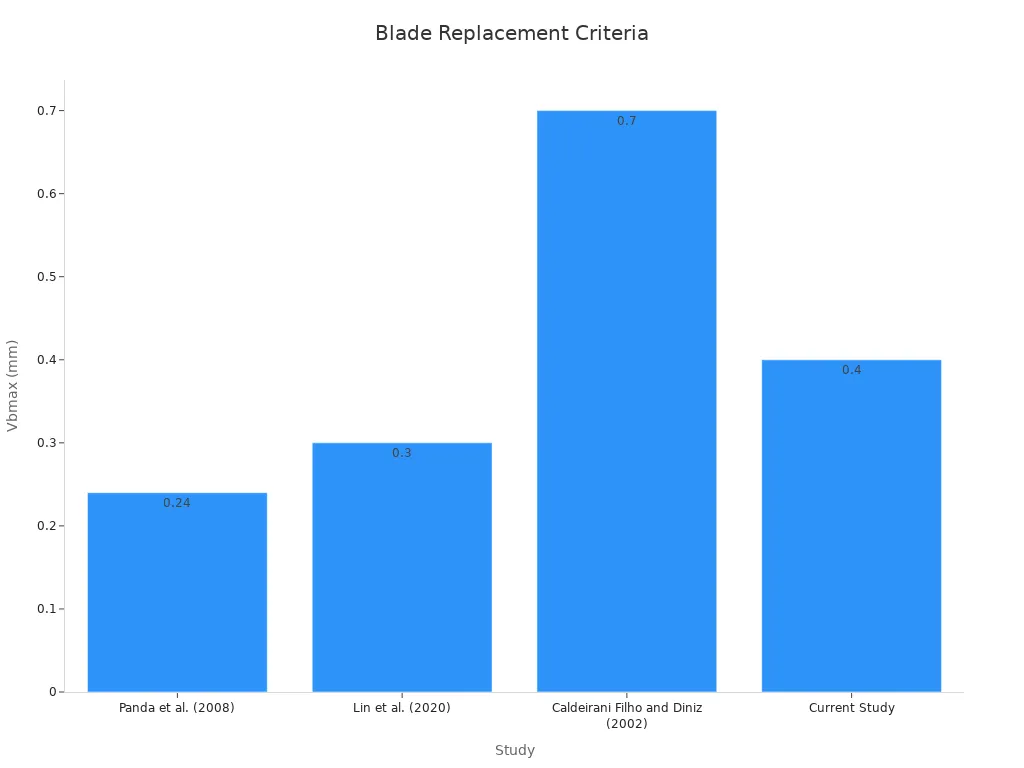

交換基準

| 基準/研究 | Vbmax閾値(mm) | 基礎/注記 |

|---|---|---|

| パンダら(2008) | 0.24 | 以前の研究の参考文献 |

| リンら(2020) | 0.3 | 以前の研究の参考文献 |

| カルデイラニ・フィーリョとディニス (2002) | 0.7 | 以前の研究の参考文献 |

| 現在の研究 | 0.4 | 専門家の合意と目視検査 |

通常の動作摩耗は0 mmから0.4 mmの範囲です刃先摩耗量(Vbmax)が約0.4mmに達したら、刃を交換する必要があります。この限界に達する前に、予測警告システムが警告を発します。

最小ブレード厚さ閾値

刃がメーカーの最小値より薄くなった場合は交換してください。

最大許容チッピングサイズ

推奨サイズより大きいチップが付いたブレードを使用しないでください。

エッジの真直度の許容範囲

刃先が許容される直線度許容範囲内にあることを確認します。

必要な研磨頻度

刃を頻繁に研ぐ必要がある場合は、交換することを検討してください。

メーカー推奨の耐用年数

最高のせん断品質を得るには、耐用年数のガイドラインに従ってください。

安全コンプライアンス基準

ブレードを交換する場合は、必ず安全基準を満たしてください。

遅延のリスク

せん断品質の低下とスクラップ率の増加

交換を遅らせるとせん断品質が低下し、廃棄物が増加します。

機械部品の損傷

摩耗したブレードは他の機械部品に損傷を与える可能性があります。

オペレーターの負傷リスクの増加

刃が損傷すると事故の危険性が高まります。

予期せぬダウンタイムと生産損失

ブレードの故障により、警告なしに生産が停止する可能性があります。

メンテナンスと修理コストの増加

ブレードの摩耗を無視すると、高額な修理が必要になります。

製品の一貫性が損なわれる

刃が古いと、製品の品質を一定に保つことが難しくなります。

交換手順

準備

すべての工具と材料を用意してください。手袋、ゴーグル、安全靴を着用してください。作業を始める前に、機械をロックアウトしてください。

ブレードの取り外し

ボルトを緩めて、刃を慎重に取り外します。刃を落とさないようにしっかりと持ちます。

検査と清掃

ブレードシートを清掃し、隠れた損傷やゴミがないか確認します。

新しいブレードの取り付け

新しいブレードを正しい位置に取り付けます。ボルトを適切なトルクで締めます。アライメントとキャリブレーションを確認してください。

インストール後のチェック

テストカットを実行して品質を確認してください。メンテナンスログを更新してください。

安全上の注意

各ステップで常に注意を払い、緊急時の手順を把握しておきましょう。

よくある間違いとその回避方法

刃の位置をずらさないでください。常に正しいトルクで締め付けてください。安全確認を怠らないでください。適合する工具と部品のみを使用してください。

明確なトラブルシューティングとメンテナンス手順に従うことで、金属せん断作業を効率的に維持できます。定期的な点検と適切なタイミングでの刃の交換は、予期せぬ故障を防ぐのに役立ちます。研究によると、予防的なメンテナンスは 運用コストを最大18%削減 事後対応型の修理と比較して、このアプローチは機器の寿命を延ばし、信頼性を向上させます。継続的な問題については、業界の専門家にご相談いただくか、カスタムブレードソリューションをご検討ください。

専門家のアドバイスやカスタムソリューションが必要ですか? お問い合わせ 今日はセールスエンジニアです。

よくある質問

金属の剪断刃がすぐに鈍くなってしまう場合はどうすればよいでしょうか?

素材に適した刃を使用しているか確認してください。使用後は毎回刃を清掃し、潤滑油を塗布してください。摩耗の兆候が見られたら、刃を研ぐか交換してください。

工業用せん断ブレードはどのくらいの頻度で検査する必要がありますか?

各シフトの前にブレードを点検してください。欠け、ひび割れ、錆などがないか確認してください。毎週、アライメントとクリアランスを確認してください。毎月、完全なメンテナンスチェックを実施してください。

定期的な検査により、問題を早期に発見し、機械をスムーズに稼働させることができます。

同じ刃を異なる金属に使用できますか?

同じ刃をすべての金属に使用しないでください。硬い金属にはより強力な刃が必要です。間違った刃を使用すると、金属が損傷したり、切れ味が悪くなったりする可能性があります。

- 軟質金属には高速度鋼を使用する

- 硬質金属には炭化タングステンを使用する

せん断後にバリが見られるのはなぜですか?

バリは、刃が鈍っていたり、刃先がずれているときによく発生します。また、クリアランスが不適切である場合もバリが発生します。

| 原因 | 解決 |

|---|---|

| 鈍い刃 | 研ぐか交換するか |

| ずれ | ブレードを調整する |

| 間違ったクリアランス | クリアランスをリセット |

刃を交換するときはどのような安全手順に従う必要がありますか?

必ず機械の電源を切り、ロックアウトしてください。手袋と安全メガネを着用してください。適切な工具を使用してください。

安全第一!怪我をしないために、これらの手順を必ず実行してください。

5件のフィードバック