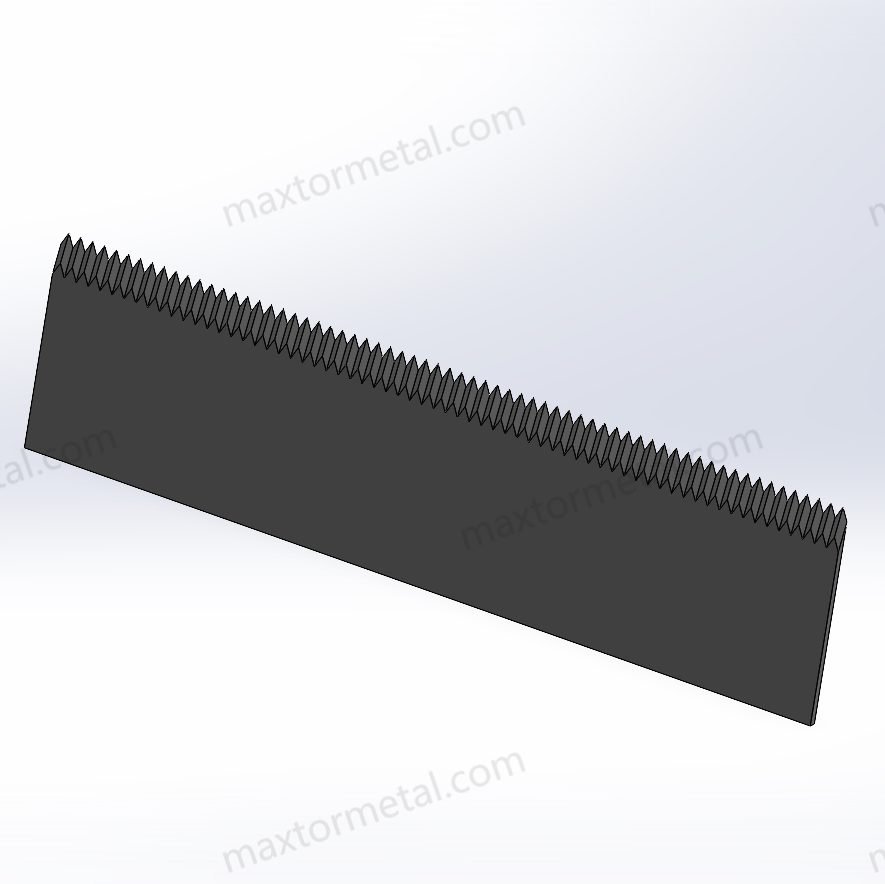

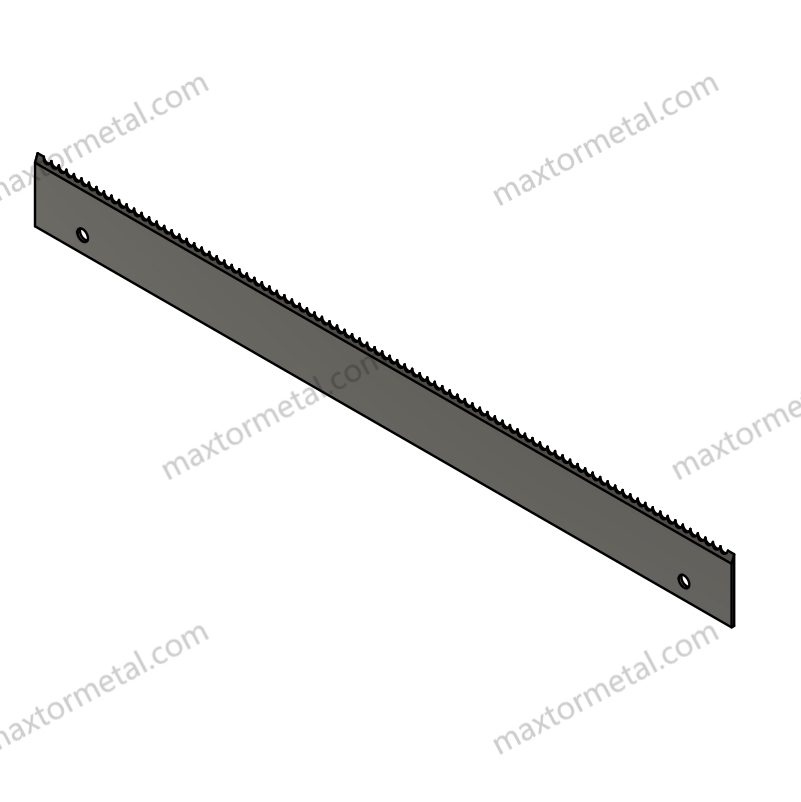

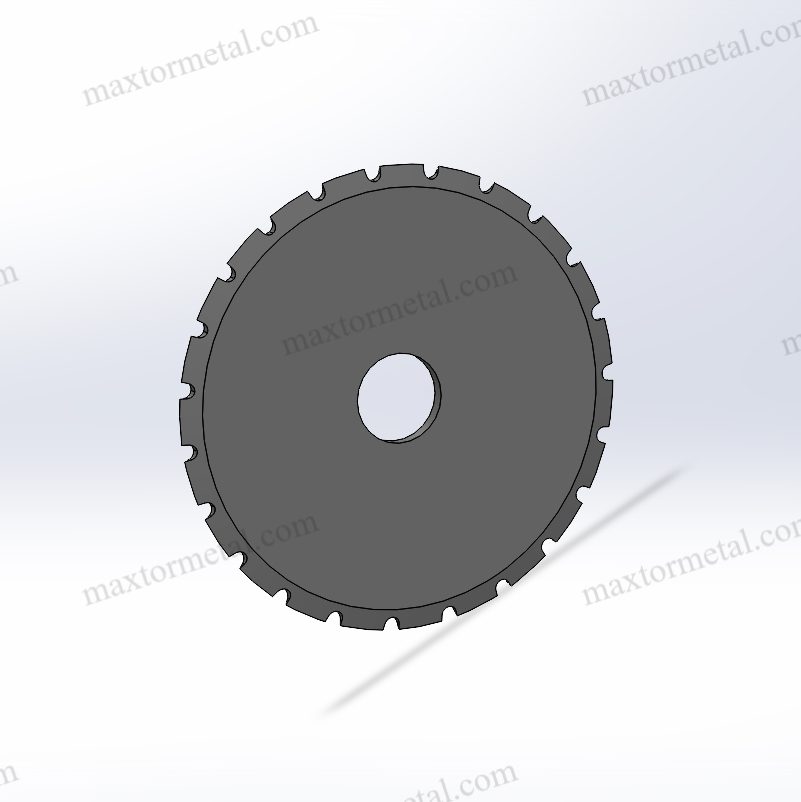

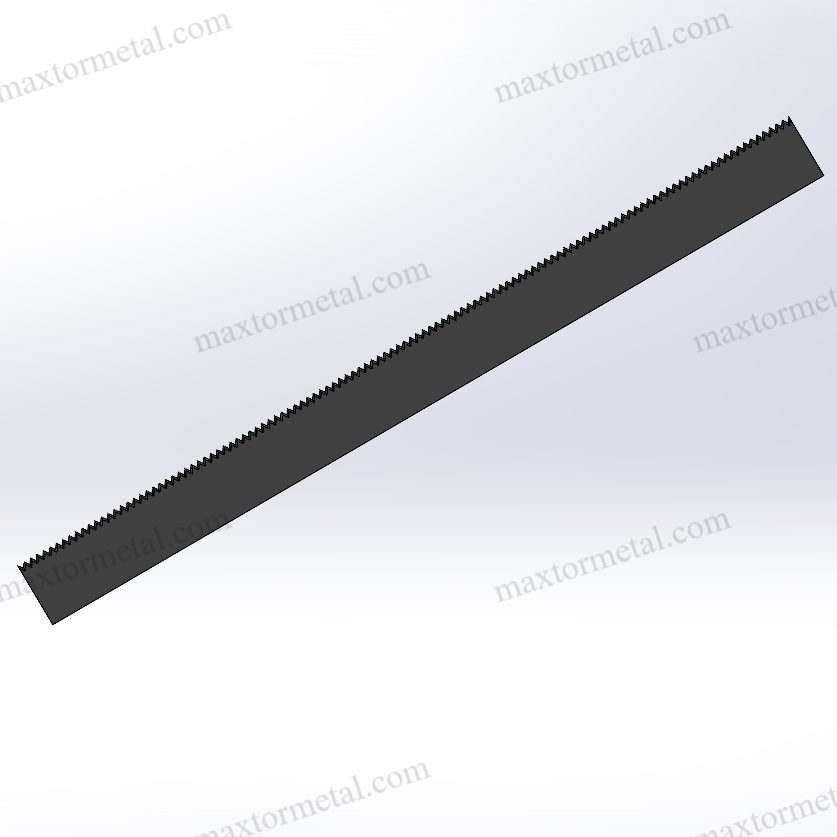

ブレードギャップを慎重に設定する必要があります ブレードギャップ設定 優れた結果と高い製品品質を実現するには、穿孔機が不可欠です。研究によると、隙間のわずかな変化でもダイが曲がり、穿孔エラーが発生する可能性があるため、精度が非常に重要です。 Nanjing Metalの穿孔ブレードナイフを使用すると、機械の寿命を延ばしながら、きれいで均一な穴を開けることができます。穿孔機の適切なブレードギャップ設定は、損傷を軽減し、製品の品質を向上させ、破れや切りムラなどの問題を防ぎます。微細な穿孔作業では、適切なブレードギャップ設定により制御性が向上し、優れた結果が得られます。耐久性のある穿孔ブレードナイフを選択することで、 ブレードギャップ設定、ミシン目機 最適なパフォーマンスを発揮し、優れた穿孔品質を維持します。

重要なポイント

- 刃の隙間を慎重に設定してください。これにより、刃の裂け目や切りムラを防ぐことができます。また、機械の損傷を防ぐこともできます。

- 隙間ゲージやトルクレンチなどの適切な工具を使用してください。これらの工具は、ブレードの隙間を安全に測定・調整するのに役立ちます。

- 変更を行う前に必ずマシンの電源を切ってください。安全のため、マシンをロックしてください。

- 刃先全体の刃の隙間を確認してください。これにより、どこでも穿孔品質が一定に保たれます。

- 刃はこまめに点検しましょう。清掃、オイル塗布、研ぎを行いましょう。刃が摩耗したら交換しましょう。

- 機械の振動に注意してください。刃の損傷や穿孔不良を防ぐため、すぐに修理してください。

- オペレーターに機械の使い方をきちんと教えましょう。適切なトレーニングを行うことで、ミスが減り、製品の品質が向上します。

- メンテナンス、ブレードの交換、設定など、すべての作業内容を記録してください。記録を残すことで、問題を早期に発見し、マシンの性能を向上させることができます。

ブレードギャップ設定、ミシン目機

ブレードギャップの基本

良い結果を得るには、刃の隙間について知っておく必要があります。刃の隙間とは、穿孔刃とアンビルの間の隙間のことです。このわずかな隙間は、穿孔作業において非常に重要です。隙間が大きすぎると、穴が乱雑に見えたり、仕上がりが悪くなったりすることがあります。一方、隙間が小さすぎると、材料が破れたり、機械の摩耗が早まったりする可能性があります。

良質のミシン刃を使うと、きれいな線が描け、ミシンの寿命も長くなります。特定のものが必要な場合は、 カスタムブレード あなたのニーズに合わせて。

正確な設定の重要性

刃の隙間を正しく設定することは、良い仕上がりのために非常に重要です。隙間が適切に設定されていると、均一な線が描け、穴の開き具合が悪かったり、刃が損傷したりするといった問題を防ぐことができます。また、隙間を一定に保つことで、機械の振動を防ぎ、刃の摩耗を早めることも防ぎます。一定の刃の隙間を保つことで、 70%による機械振動のカットこれは、一定の隙間が機械内部の不均一な圧力と揺れを防ぐためです。

また、穿孔刃ナイフの寿命を延ばすのにも役立ちます。研究によると、 小さなギャップの違い 刃の曲がりを防ぎ、表面の状態を良くします。つまり、刃の切れ味が長持ちし、長持ちするということです。丁寧に作業することで、作業を継続でき、修理のために長時間休憩する必要がなくなります。

ヒント: 刃全体の隙間が均一になっているか、常に確認してください。わずかな変化でも最終製品に悪影響を与える可能性があります。

調整のためのツール

刃間設定穿孔機を安全にセットするには、適切な工具が必要です。主な工具は以下のとおりです。

- 隙間ゲージ: これらのツールは、穿孔ブレードとアンビル間の隙間を測定します。

- トルクレンチ: これらを使用して、ボルトを締めすぎたり締めすぎたりしないように適度に締めます。

- 安全装備: 飛び散る破片から目を守るため、安全メガネを着用してください。鋭利な刃物から手を守るため、耐切創手袋を着用してください。足元を守るため、スチール製のつま先付きブーツを履いてください。体にフィットする服を着用し、ゆるい服や宝石は身につけず、髪を垂らして何かが引っかからないようにしてください。

- ロックアウト/タグアウト装置: 調整や調整を始める前に、必ず機械の電源を切り、ロックをかけてください。機械の調整中は、安全手順を省略したり、ガードを取り外したりしないでください。

- 特殊な調整ツール: 一部のマシンでは、最適な設定にするためにメーカーの専用ツールが必要です。必ずマシンのマニュアルをお読みください。

これらのツールを使い、安全に注意することで、作業の安全性が確保され、穿孔作業がよりスムーズになります。適切なツールを使用することで、常に安定した仕上がりを維持し、穿孔刃と機械の寿命を延ばすことができます。

調整手順

ギャップの測定

刃の隙間を慎重に測定する必要があります。これにより、毎回良好な穿孔品質が得られます。まず、機械の電源を切り、ロックしてください。これは事故を防ぐためです。穿孔刃とアンビルを清掃してください。汚れやほこりは、測定精度や穿孔品質を損なわせる可能性があります。

隙間ゲージを使って、様々な箇所の隙間をチェックしましょう。刃の前、中央、後ろをチェックしてください。ゲージは少し抵抗を感じながら動くはずです。数値を書き留めておけば、何かがおかしいかどうか確認できます。より正確に測りたい場合は、0.01mmという極小の隙間ゲージを使用してください。さらに確実に測りたい場合は、ダイヤルゲージや定規を使用してください。これらのツールを使うと、刃の隙間がすべての箇所で均一かどうかを確認できます。

ヒント: 調整後は必ず隙間を確認してください。測定値が安定すると、穿孔品質が向上します。

測定後、材料を入れずに機械を稼働させてください。これにより、刃がスムーズに動くか、圧力が適切かを確認できます。実際の作業で使用するような廃材を切断してみてください。切断面を確認し、必要であれば微調整してください。これらの手順は、刃間設定式穿孔機が常に正常に動作するために役立ちます。

設定とセキュリティ

測定後、穿孔刃のナイフをセットしてロックします。機械のネジまたはボルトを使って刃を動かし、刃の隙間が全体にわたって均一になるように調整します。トルクレンチを使用して、すべてを適切なレベルまで締め付けます。正しく締め付けることで、刃の動きや揺れがなくなり、穿孔品質を高く保つことができます。

刃をロックした後、隙間ゲージで隙間を再度確認してください。これにより、隙間が変化していないことが確認できます。機械を再び始動する前に、すべての工具を取り外し、清掃してください。注意深く安全に作業することで、穿孔工程を安定して良好な状態に保つことができます。

注記: 適切な工具を使い、各手順に従うことで、穿孔刃ナイフを長持ちさせることができます。また、ミシンの良好な動作も維持できます。

よくある間違い

刃の隙間の設定を間違えると、穿孔不良や機械の故障につながる可能性があります。以下のよくある間違いをしないようにしましょう。

- 作業を始める前に機械の電源を切ったりロックしたりしないでください。これは危険です。

- 間違った、あるいは古い測定工具の使用。汚れた隙間ゲージを使用したり、間違った重ね方をしたりすると、適切な隙間が得られません。その結果、切り口が荒れたり、バリが出たり、材料が破れたりする可能性があります。これらの問題は、切断品質を低下させ、刃の摩耗を早めます。

- ネジを締めすぎたり、締め付けが弱すぎたりします。適切なドライバーを使用しないと、刃がロックされない場合があります。隙間がそのまま残る可能性があります。その結果、刃が緩み、穿孔の品質が低下します。

- 刃全体の隙間をチェックしていない。場所を飛ばすと、穴が不均一になり、均一性が損なわれます。

- 使用していない 右カニューレ付き六角ドライバーこの工具だけが、内部のネジナットにフィットし、刃をしっかりと固定します。これにより刃が固定され、最高の穿孔品質が得られます。

| 間違い | 結果 |

|---|---|

| 不正確な測定ツール | ギャップ精度が悪い、穿孔が悪い |

| 不適切なドライバー | ブレードのロックが解除され、固定が不安定 |

| 安全手順を省略する | 怪我の危険性、機械の損傷 |

| 不完全なギャップチェック | 不均一な穿孔、低い一貫性 |

警告: 測定工具と調整器具の正しい使い方を学ぶ必要があります。使い方を間違えると、刃の隙間調整機能を持つ穿孔機がうまく機能しなくなり、穿孔刃の品質にも悪影響を与える可能性があります。

パーフォレーティングブレードナイフのトラブルシューティング

不均一な穿孔

多くの工場では、ミシン目の不均一さが問題となっています。穴や切り込みが揃っていない場合もあります。ミシン目が粗雑で乱雑に見えてしまうことがあります。不均一なミシン目が発生する原因を理解することで、迅速に修正し、仕上がりを美しく保つことができます。

穿孔が不均一になる主な理由は次のとおりです。

- 材料が間違って送られた場合に発生する可能性のある、まっすぐでない折り目。

- サイドレイ距離が正しく設定されていないか、サイドガイドの大理石の重量が間違っています。

- 静電気、ローラーの位置がずれている、紙が丸まっているなど。

- 折り畳みローラーが異なる速度で動いているか、スリッターシャフトの引き出しホイールが誤って使用されています。

- ミシン目刃が正しく取り付けられていないか、間違った方向を向いています。

修理を試みる前に、折り機の調整方法を確認してください。折りプレートを少し調整するだけで、ローラーの回転速度を一定に保つことができます。これにより、ミシン目のムラを防ぐことができます。ミシン刃が正しい位置に正しく取り付けられ、正しい方向に回転していることを確認してください。これにより、ミシン目の劣化を防ぐことができます。

Nanjing Metal 穿孔刃ナイフを使用する場合は、次の手順に従って問題を解決してください。

- カッター保護ストリップを見てください切れ目や穴がある場合は交換してください。

- 刃の突き出し量を確認してください。ホルダーからクレジットカード一枚分以上突き出てはいけません。

- 材料に合わせて切断力と速度を調整してください。メーカーの規定に従い、作業を始める前にテストを行ってください。

- 刃の形状を確認してください。刃先が粗かったり破れていたりする場合は、素材に合った刃を使用してください。

- 刃と機械を頻繁に清掃し、汚れや接着剤を取り除いてください。

- 材料がスムーズに入り、止まらないことを確認してください。

- 材質と刃に合わせて圧力と張力を変更します。

刃が鈍くなったり、折れたりしたら交換してください。刃が金床にきちんと合っているか頻繁に確認し、不均一な穿孔を防ぎます。特別な方法が必要な場合は、 カスタムブレード あなたの仕事のために作られました。

ヒント: 清掃、刃の交換、修理の記録を残しておきましょう。これにより、問題を早期に発見し、穿孔品質を安定させることができます。

行の長さが一致しない

ラインの長さが均一でない場合、製品の見た目や動作に不具合が生じる可能性があります。ラインが長すぎたり短すぎたりすると、製品の使用時や梱包時に問題が発生する可能性があります。

行の長さはさまざまな要因によって変化します。

| 要素 | 説明 |

|---|---|

| ブレード材質 | 刃の硬さ、防錆性、耐熱性によって、切れ味や切れ目の均一性が変わります。 |

| 歯形 | 歯の形状により、刃の切れ味や耐久性が変わり、穿孔のきれいさにも影響します。 |

| 切断速度 | 速度によって熱や刃の摩耗が変化します。速度が適切でないと、線が不均一になることがあります。 |

| メンテナンス | 刃を研いで掃除すると、刃の鋭さが保たれ、ラインの長さも一定に保たれます。 |

| 材料の適合性 | 均一な穿孔を行うには、材質(紙、プラスチック、金属)に適した刃を使用することが重要です。 |

| カスタマイズ | 素材やパッケージに合わせた特殊な刃の形状により、穿孔がより良く均一になります。 |

その他の理由としては、穿孔プロセスの設計不良または設定ミス、ツールの形状または表面の不良、チューブの材質または加熱の問題などが挙げられます。

刃の位置が正しくないと、線の長さが変わってしまうことがあります。切り口が不均一だったり、切り口が粗かったり、バリや欠けがあったりすると、この状態が分かります。これらの問題を解決するには、以下の手順に従ってください。

- ブレードに損傷やざらつきがないか確認してください。

- 材料の厚さに合わせてブレードのクリアランスを変更します。

- 機械を再度セットアップし、刃が揃っているかどうかを確認します。

- 必要に応じて刃を交換または研いでください。

- 刃は頻繁に清掃し、油を差してください。

- 切断中は材料が押さえられて支えられていることを確認してください。

後々問題が起きないよう、こまめに点検・修理を行いましょう。適切な測定器具を使って刃をセットし、注意深く観察しましょう。

材料の破断

パンチが深く入りすぎると、材料の裂け目(穴の剥離とも呼ばれる)が発生します。これにより、プレートの裏面が予期せぬ形で裂けることがあります。また、バリ、波状エッジ、曲がったエッジが発生することもあります。パンチとダイの間隔が適切でない場合や、材料が脆い場合も、裂け目やスリットが生じる可能性があります。

刃の摩耗は、材料が裂ける大きな原因です。古い刃は切り口が粗くなり、材料が裂ける可能性があります。これを防ぐには、以下の点に注意してください。

- 材質と作業に適したブレードを選択してください。

- 使用する前に、刃にひび割れ、欠け、または不均一な摩耗がないか確認してください。

- 速度と装備についてはメーカーのルールに従ってください。

- 刃が損傷しないように、乾燥した風通しの良い場所に保管してください。

- 刃を正しい方向に取り付け、しっかりと固定されていることを確認します。

- 刃の過熱と早期摩耗を防ぐため、切るときは均一な圧力をかけてください。

- 作業中は刃の状態に注意し、摩耗している場合は交換してください。

- 刃が対応できない作業には使用しないでください。

- 安全を保つために安全装備を着用してください。

- 作業員に刃物を安全に使用し、危険を見つける方法を教えます。

- 切断機をメンテナンスし、古い部品を交換してください。

- 摩擦と熱を下げるためにオイルまたは冷却剤を使用します。

- ブレードの動作に変化をもたらす可能性のある部屋の状態に注意してください。

- 信頼できるメーカーからブレードを購入してください。

警告: 穴あけ刃のナイフはこまめに掃除と点検をしましょう。オイルを塗って適切な場所に保管すれば、長持ちし、素材の破れも防げます。

破れが頻繁に発生する場合は、刃の摩耗、位置ずれ、クリアランス不良などがないかご確認ください。必要に応じて、機械の設定と刃を交換してください。特殊な作業や素材の場合は、カスタム刃を使用することで破れを防ぎ、穿孔精度を向上させることができます。

刃の摩耗と損傷

刃の摩耗や損傷は、穿孔作業に大きな問題を引き起こす可能性があります。機械を良好な状態に保つためには、穿孔刃を頻繁に点検する必要があります。刃の摩耗を点検しないと、切り口が粗く、不均一になってしまいます。刃が鈍くなると摩擦が大きくなり、機械の負担が大きくなります。切断時に異音がしたり、振動を感じたりする場合もあります。これらは、刃に問題がある兆候です。

刃の摩耗や損傷の兆候に注意してください。 鈍い刃先は切り口がざらざらしたりギザギザになったりすることがある切断中の摩擦が増えると、機械の速度が低下する可能性があります。機械の動作中に異音がしたり、振動が強くなったりすることがあります。刃にひび割れ、欠け、錆、曲がりがないか確認してください。刃先が不均一だったり欠けていたりするのも問題です。

刃は明るい光の下で点検してください。拡大鏡を使えば、小さなひび割れや欠けを早期に発見できます。使用後は毎回刃を清掃してください。錆を防ぎ、切れ味を保つために油を塗ってください。刃が摩耗してきたら、刃の深さと圧力を調整してください。これにより、穿孔品質を高く保つことができます。

刃の点検と手入れは、機械の停止による高額な修理費用を回避します。ほとんどの人は、機械の使用頻度に応じて、毎日または毎週刃を点検しています。頻繁に使用する場合は、40~80時間ごとに刃を研ぎましょう。刃の交換は200~500時間ごと、または損傷が見られる場合はそれより早く交換しましょう。切れ味が鈍くなった、切れ味が不均一になった、騒音が大きくなったなどの兆候が見られたら、刃を研ぐか交換する必要があります。

シンプルなメンテナンス スケジュールは次のような場合に役立ちます。

| タスク | 頻度 | 確認すべきこと |

|---|---|---|

| 外観検査 | 毎日/毎週 | ひび割れ、欠け、錆、くすみ |

| シャープニング | 40~80時間 | 刃先の鋭さ、切れ味 |

| 交換 | 200~500時間 | 著しい摩耗、損傷、または品質の低下 |

| 洗浄/オイル塗布 | 使用後 | ゴミを取り除き、錆を防ぐ |

ヒント: 刃の交換と手入れの記録をすべて保管してください。これにより、パターンを把握し、問題が発生する前に新しい刃の交換を計画するのに役立ちます。

Nanjing Metal パーフォレーションブレードナイフをご使用いただくと、刃は丈夫な素材で作られています。これらの刃は長持ちし、損傷にも強いです。それでも、機械と刃を良好な状態に保つためには、刃を頻繁に点検する必要があります。損傷が見つかった場合は、すぐに刃を交換してください。そうすることで、パーフォレーションラインがきれいになり、機械の安全性も高まります。

機械振動の問題

機械の振動は穿孔品質を損ない、機器に損傷を与える可能性があります。機械が過度に振動すると、穿孔ムラが見られたり、大きな音が聞こえたり、刃が損傷したりする可能性があります。振動の主な原因は次のとおりです。 共振これは、刃がアンビルシリンダーに衝突する速度が、シリンダーの振動速度に一致する場合に発生します。この場合、アンビルシリンダーの振動が大きくなり、刃が曲がったり鈍くなったりすることがあります。

一度に多くの刃を使用すると、振動が大きくなることがあります。例えば、シリンダーに6枚または8枚の刃が付いた機械では、振動が大きくなる可能性があります。アンビルシリンダーの強度を高めたり、ベアリングを交換したりしても、必ずしも問題が解決するとは限りません。代わりに、アンビルまたはナイフ刃シリンダーの形状を変更する必要があります。シリンダーの一部を空洞にしたり、特殊な材料を充填したりする人もいます。これにより、シリンダーの振動が変化し、共振を抑えることができます。

振動の問題を解決するには、まずボルトや部品の緩みがないか確認します。すべてを適切なレベルまで締め直してください。次に、ブレードが正しく揃っているか確認します。ブレードが揃っていないと、穿孔が不均一になり、振動が大きくなる可能性があります。摩耗または損傷したブレードがないか確認し、必要に応じて交換してください。アンビルとブレードシリンダーの状態を確認してください。それでも機械が振動する場合は、機械のサプライヤーに構造の変更について相談してください。

警告: 機械の振動を決して無視しないでください。刃の損傷、穿孔不良、さらには機械の故障につながる可能性があります。

トラブルシューティングの一環として、振動がないか必ず確認してください。定期的なメンテナンス、適切な位置合わせ、そして高品質の穿孔刃ナイフの使用は、振動を低減するのに役立ちます。これにより、機械の良好な動作と均一な穿孔ラインを維持できます。

マイクロパーフォレーションマシンのトラブルシューティング

マイクロ穿孔の課題

マイクロパーフォレーションマシンには、通常のパーフォレーションマシンにはない特殊な問題があります。これらのマシンは非常に小さく、正確な穴を開けます。この作業は、マシンとそれを使用する人の両方にとって困難です。以下に、発生する可能性のある主な問題をいくつか挙げます。

- 適切な穴の深さと精度を得るのは難しい古いパンチやレーザーの方法では、穴が浅すぎたり、乱雑になったりすることがあります。

- パンチング加工は、ベニヤ板などの柔らかい素材を潰してしまう可能性があります。穴が壊れて空気の流れが悪くなる可能性があります。また、音響性能も低下させます。

- レーザーは切断性に優れていますが、素材を焼いてしまう可能性があります。熱によって製品の見た目や耐久性が変わってしまう可能性があります。

- 通常の穿孔コアは小さな穴を塞いでしまうため、音の吸収が妨げられます。しかし、新しいコア設計により、ほぼすべての穴を開いたままにすることができます。

- マイクロパーフォレーションマシンは購入と修理に費用がかかります。小規模企業にとっては、これらの費用を負担するのが難しい場合があります。

- これらの機械を使用するには、訓練を受けた労働者が必要です。つまり、研修と人件費にさらに費用がかかるということです。

- レーザー加工機は、過度の熱、湿気、ほこりを嫌います。これらのものは加工機の動作を悪化させる可能性があります。

- マイクロパーフォレーションが適さない素材もあります。また、厳格なルールに従わなければならないため、作業が難しくなります。

マイクロパーフォレーションマシンのこれらの問題には注意が必要です。マイクロパーフォレーションマシンの問題を解決するには、多くの場合、これらの特殊な問題を探す必要があります。

圧力と速度の調整

マイクロパーフォレーション加工では、圧力と速度が非常に重要です。圧力が高すぎると、材料が破れたり潰れたりする可能性があります。圧力が低すぎると、穴が完全に貫通しない可能性があります。それぞれの作業に最適な設定を見つける必要があります。

まず、材料の厚さと種類に合わせて圧力を設定します。テスト運転を行い、結果を確認します。圧力に合わせてマイクロ穿孔機の速度を調整します。速度が速すぎると、特にレーザーの場合は熱が発生し、材料が焼けたり曲がったりする可能性があります。速度を遅くすると、より細かく制御できますが、時間がかかります。

何かを変更した後は、必ず穴の状態を確認してください。焼けや裂け目がなく、きれいで均一な穴になっているか確認してください。問題が見つかった場合は、小さな変更を加えて再度テストしてください。マイクロパーフォレーションマシンの問題を解決するには、多くの場合、この2つの設定を適切に行うことが重要です。

ヒント: それぞれの材料の圧力と速度の設定を書き留めておきましょう。こうすることで、次回問題をより早く解決できるようになります。

材料の厚さに関する考慮事項

材料の厚さによって、マイクロ穿孔機の働きが変わります。ほとんどのマイクロ穿孔機は、薄手または中程度の厚さの材料に最適です。レーザーマイクロ穿孔機は、金属、セラミック、プラスチック、混合材料など、より幅広い厚さの材料に対応できます。レーザーは、他の機械よりも厚い板材にも使用できます。

コールドニードル式マイクロパーフォレーターは、薄い素材に最適です。熱を使用しないため、素材の状態は一定です。ゴム、合成皮革、ベニヤ板、プラスチック、紙、不織布などに使用できます。穴の幅は約50ミクロンから1.8ミリメートルです。レーザー式マイクロパーフォレーターはさらに小さな穴(40ミクロンから200ミクロン)を開けることができ、薄いフィルムや複雑な模様の加工に適しています。

マイクロパーフォレーションマシンの問題を解決する際は、必ず材料の厚さが適切かどうかを確認してください。厚さが適切でないと、穴が貫通しなかったり、材料が傷ついたりする恐れがあります。また、作業を始める前に、材料の曲がりやすさや熱に対する敏感さについても考慮する必要があります。

注記: 最良の結果を得るには、常に素材の厚さと種類に適したマイクロ穿孔機と方法を使用してください。

監視と微調整

良い結果を得るには、マイクロパーフォレーションマシンを注意深く監視する必要があります。頻繁に点検することで、マイクロパーフォレーションマシンの不具合を早期に発見できます。マシンが作動するたびに、新しい音や速度の変化、振動に注意してください。これらの兆候は、マイクロパーフォレーションプロセスに修正が必要であることを示唆している可能性があります。

簡単なチェックリストを作成して、確認作業をスムーズに進めましょう。こうすることで、整理整頓が保たれ、問題を素早く発見しやすくなります。以下に例を示します。

| 監視タスク | 確認すべきこと | どのくらいの頻度で |

|---|---|---|

| 外観検査 | ブレードの調整、摩耗、破片 | 毎シフト |

| サウンドチェック | 異常な音、振動 | 毎回の走行 |

| 穴の品質 | きれいで均一なマイクロ穿孔 | 毎バッチ |

| 速度/圧力レビュー | 一貫した設定 | 週刊 |

拡大鏡を使ってマイクロパーフォレーションの穴を観察し、穴がきれいで均一であることを確認してください。エッジが粗かったり、穴が詰まっていたりする場合は、機械の設定を変更してください。微調整とは、圧力、速度、刃の位置などを少しずつ変更することです。一度に一つずつ変更し、変更するたびにテストしてください。こうすることで、材料に最適な設定を見つけるのに役立ちます。

ヒント: 行った変更や修正はすべて記録しておきましょう。こうすることで、どの設定が最適なマイクロパーフォレーション結果をもたらすかを覚えておくことができます。

センサーやカメラを使って、マイクロ穿孔加工のプロセスをリアルタイムで監視できます。これらのツールは、マイクロ穿孔機の問題点をすぐに教えてくれます。品質の低下が見られたら、機械を停止してリストを確認してください。トラブルシューティングとは、刃が鋭利で、揃っているか、材料が正しく送られているかを確認することです。

チームメンバーにトラブルの兆候を見抜く方法を指導しましょう。チェックリストの使い方と変更点の記録方法を示しましょう。チームワークがマイクロパーフォレーションマシンの良好な稼働を維持します。微調整を行う際は、必ず事前に廃材でテストを行ってください。これにより、良質な材料を無駄にすることなく、マシンの安全性を確保できます。

点検と微調整を行うことで、コストのかかる停止を防ぐことができます。製品の品質向上とマイクロパーフォレーションブレードの寿命の延長にもつながります。これらの手順を実行することで、マイクロパーフォレーションマシンのトラブル解決能力が向上し、生産ラインの良好な稼働を維持できます。

穿孔性能の最適化

定期メンテナンス

定期的なメンテナンスを行うことで、穿孔機を良好な状態に保つことができます。機器の清掃、点検、給油は故障を防ぎ、機器の寿命を延ばします。穿孔刃のナイフに損傷や摩耗がないか、毎日点検してください。シフトごとに機械に付着した埃や汚れを取り除いてください。可動部にオイルを塗布することで、摩擦を軽減し、過熱を防ぐことができます。

定期的なメンテナンス計画は、問題の早期発見に役立ちます。簡単なチェックリストを使って、清掃、ブレードの交換、オイルの注入などを記録しましょう。この習慣は最適化に役立ち、機械の信頼性を維持します。チームに適切なメンテナンス手順を教えることで、安全性が向上し、機械の停止回数が減ります。ACME Industriesは、従業員のトレーニングを実施することで、作業のスピードアップと事故の減少を実現しました。

メンテナンスのヒント: 刃と機械部品は毎日清掃してください。ひび割れや欠けがないか確認してください。ギアとシャフトには週に一度オイルを差し込んでください。古くなった穴あけ刃は、品質が損なわれる前に交換してください。

定期的なメンテナンスは、機械の稼働率を向上させるための基本です。定期的なメンテナンスを行うことで、コスト削減と生産ラインの稼働維持が可能になります。

オペレータートレーニング

オペレーターのトレーニングは、良好な穿孔と機械の信頼性にとって非常に重要です。機器のセットアップ、メンテナンス、修理方法を理解する必要があります。メーカーは、多くの場合、お客様の現場でトレーニングを実施し、ユーザーガイドを提供しています。実地トレーニングでは、穿孔刃の使い方や、様々な材料に合わせて機械を交換する方法を学ぶことができます。

トレーニングプログラムでは、シャフトギャップの設定方法、ブッシングとベアリングの手入れ方法、カウンターナイフの鋭利な状態を保つ方法を学びます。工具の清掃方法や良質な部品の使用法も学びます。最終的な使用状態での穿孔テストを行うことで、穿孔が適切に機能するかどうかを確認できます。セットアップのログを記録することで、同じミスを繰り返さず、最適化を図ることができます。

ある調査によると、トレーニングを受けたオペレーターはミスが少なく、より多くの手順を正しく実行したことがわかりました。これらのトレーニング方法を活用することで、より良い結果が得られ、機械のトラブルも減少します。オペレーターのトレーニングは、作業の安全性、スピード、そして製品品質の向上につながります。

コンポーネントのアップグレード

機械部品をアップグレードすると、より良い仕上がりになり、刃の寿命も長くなります。高速度鋼(HSS)やタングステンカーバイドなどの高強度素材で作られた穿孔刃ナイフを選ぶと良いでしょう。これらの刃は切れ味が長持ちし、摩耗も少ないため、交換頻度やダウンタイムも少なくなります。

| ブレード材質 | 主な特徴 | 穿孔機のメリット |

|---|---|---|

| 高速度鋼(HSS) | 強く、鋭く、そしてタフ | 切れ味が長持ちし、切れ味も向上 |

| タングステンカーバイド | 非常に硬く、耐熱性がある | 長持ちし、すぐに消耗しない |

| コーティング(PVD、CVD) | 表面をより硬く滑らかにする | 刃の寿命が延び、切れ味も向上 |

これらの素材から作られたカスタムブレードは、お客様の機械と作業ニーズにぴったりです。精度が向上し、様々な素材に使用できます。良質な穿孔ブレードナイフにアップグレードすることで、廃棄物を削減し、修理費用を節約できます。さらに、製品の品質向上と機械の良好な稼働維持にもつながります。

最適化計画の一環として、部品のアップグレードを検討する必要があります。このステップは、品質管理と生産目標の達成に役立ちます。

プロセス改善

プロセスを改善することで、機械の稼働率を向上させることができます。まずは、世界中で信頼されている品質管理システムを導入しましょう。 ISO 9001:2015認証 作業のあらゆるステップを記録し、確認するのに役立ちます。このシステムにより、毎回同じルールに従い、綿密なチェックを行うことができます。チームは、同じ品質の製品を作り、ルールを守る能力が向上します。

標準作業手順(SOP)は品質管理において非常に重要です。刃の取り付けや機械の清掃など、あらゆる作業の簡単な手順を記載してください。これらのSOPを頻繁に確認し、最新の状態に保ちましょう。全員が同じ作業を行うことで、ミスが減り、穿孔精度が向上します。SOPは、新人作業員の習得を早めることにも役立ちます。

プレス機の配置も確認してください。配置が適切であれば、均一な穴と滑らかなエッジが得られます。鋼材の場合、オールアクロスパンチプレスまたはセクションパンチプレスを選択できます。オールアクロスパンチプレスは薄板や高速加工に適しています。セクションパンチプレスは厚板加工に適しており、CNCプログラミングで様々なパターンを作成できます。機械を良好な状態に保つために、材料と作業に適したプレス機を選択してください。

新しいスタンピング手法は、お客様のプロセスにも役立ちます。油圧スタンピングは、均一な穴を均一に加工するための安定した力を提供します。機械式スタンピングは、高速でノンストップの作業に適しています。機械式サーボスタンピングは、複雑なパターンや高速作業のためにストロークを設定できます。いずれの方法も、機械の稼働率を向上させ、製品の質を高めます。

レーザー穿孔は、プロセスを改善するもう一つの方法です。レーザービーム分割により、エネルギーが均等に分散され、すべての穴のサイズが均一になります。閉ループレーザーパルスモニタリングにより、適切な数の小さな穴が開けられているかを確認します。パルスが欠落した場合、機械は停止し、不良品の発生を防ぎます。閉ループレーザー出力制御により、レーザーの強度と安定性が維持されるため、穴の仕上がりは常に一定です。これらの制御により、常に良好な製品品質を維持できます。

作業は頻繁にチェックしましょう。ミシンの目や設定を定期的に確認しましょう。チェックリストを使って、清掃、刃の交換、メンテナンスを忘れないようにしておきましょう。そうすることで、問題を早期に発見し、マシンを最高の状態に保つことができます。

ヒント: 常に改善に努めましょう。プロセスを見直し、作業員にアイデアを出し、ラインをより安全かつ迅速にする方法を見つけましょう。

プロセス改善に取り組むことで、機械の稼働率が向上し、製品の品質が向上し、問題も減少します。また、職場はより安全で、誰にとっても信頼できる場所になります。

予防措置

メンテナンススケジュール

機械を良好な状態に保つには、明確な計画が必要です。定期的な点検は、問題を早期に発見するのに役立ちます。穿孔機の毎日、毎週、毎月の点検スケジュールを作成してください。毎日、刃の部分を清掃し、ボルトの緩みがないか確認してください。毎週、刃の隙間を確認し、穿孔刃の刃の摩耗を確認してください。毎月、システム全体の調整と潤滑油の状態を確認してください。

シンプルな表を使用すると、メンテナンス タスクを整理するのに役立ちます。

| タスク | 頻度 | 責任者 |

|---|---|---|

| 刃の部分をきれいにする | 毎日 | オペレーター |

| ブレードギャップを確認する | 週刊 | 技術者 |

| 可動部品に潤滑油を塗る | 月次 | メンテナンスチーム |

メンテナンスのヒント: 各作業においては、必ずメーカーの指示に従ってください。承認された工具のみを使用し、安全装備を着用してください。

スケジュールを守れば、マシンの寿命が延び、パフォーマンスも向上します。また、突然の故障の可能性も低くなります。

ドキュメント

適切な記録は最適化とメンテナンスに役立ちます。すべての機械にログブックを保管してください。ブレードの交換や調整など、すべてのメンテナンス作業を記録しましょう。日付、作業内容、担当者も記録しておきましょう。こうすることで、パターンを把握し、再発する問題を特定しやすくなります。

パソコンやノートPCを使うこともできます。ログの記入方法を全員が把握していることを確認し、チームミーティング中に記録を確認してください。この習慣は、部品交換やメンテナンスプランの更新時期を判断するのに役立ちます。

記録をきちんと残しておくことで、トラブルシューティングがより迅速かつ容易になります。時間を節約し、ミスを繰り返さずに済みます。

パフォーマンス監視

問題を早期に発見するには、機械のパフォーマンスを注意深く観察する必要があります。新しいノイズ、振動の増加、切断品質の変化などに注意してください。チェックリストを活用して点検を行いましょう。パフォーマンスの低下が見られたら、すぐに問題を解決してください。

センサーまたは手動チェックを使用して、ブレードギャップとアライメントを測定します。結果を過去の記録と比較します。パターンが見られる場合は、メンテナンススケジュールまたはプロセスを変更します。これにより、ブレードギャップ設定、穿孔機のトラブルシューティング、パフォーマンスの最適化を良好に保つことができます。

定期メンテナンスのヒント:チェックとレビューのリマインダーを設定します。チームメンバーに問題の監視と報告を依頼しましょう。

これらの手順に従うことで、機械の信頼性を維持し、生産ラインをスムーズに稼働させることができます。また、ビジネスの長期的な最適化とメンテナンスにも役立ちます。

刃のギャップ設定、トラブルシューティング、そして穿孔刃の最適化に関するすべての手順に従うことで、最高の結果が得られます。Nanjing Metalの優れた刃は、微細穿孔作業でもきれいな切断を実現し、機械の良好な動作を維持します。定期的なメンテナンスと常に最適化に取り組むことで、機械を問題なく稼働させることができます。お客様のご意見をお聞かせいただくか、当社のセールスエンジニアまでお気軽にお問い合わせください。 ここフィードバックを与えると、全員が向上できるようになります。

参照

紙用ミシン目ブレードの日常メンテナンスのヒント:クリーニング、潤滑、研磨、およびブレード先端保護のルール

プラスチックフィルム用ミシン目ブレードの最適化:速度、圧力、歯形の組み合わせ

パッケージング用ミシン目ナイフが包装業界で広く使用されている理由