Вы часто сталкиваетесь с неожиданными проблемами Ножи для Резки Металла в промышленном машиностроении. Сотрудничество с Nanjing Metal Обеспечивает быстрое устранение неполадок, обеспечивая бесперебойную работу производственной линии и сокращая дорогостоящие простои. Исследование McKinsey показывает, что компании, использующие предиктивное обслуживание, могут сократить время простоя до 50% и снизить затраты на техническое обслуживание на 30%. Такие проблемы, как заусенцы, деформация и сколы, мешают резке листового металла, но с изготовленное на заказ лезвие Каждая лопасть от Nanjing Metal выдерживает миллионы циклов и устойчива к вибрации, поверхностному напряжению и трещинам. Для получения дополнительной информации или Контакты Nanjing Metal, свяжитесь с нами сегодня, чтобы ваши лезвия работали максимально эффективно.

Ключевые выводы

- Следите за тем, чтобы лезвия ножниц по металлу были острыми, чистыми и хорошо выровненными, чтобы избежать распространенных проблем, таких как заусенцы, деформация, сколы и затупление.

- Регулярно проверяйте лезвия перед каждой сменой и проводите еженедельное и ежемесячное обслуживание, чтобы выявлять проблемы на ранней стадии и поддерживать качество резки.

- Используйте правильный материал лезвия и установите правильный зазор между лезвиями, чтобы уменьшить износ, предотвратить дефекты и продлить срок службы лезвия.

- Незамедлительно меняйте лезвия, если вы заметили признаки износа, такие как сколы, трещины, тупые края или повышенное усилие резания, чтобы избежать простоев и повреждений.

- Рассмотрите возможность изготовления лезвий по индивидуальному заказу для повышения скорости резки, увеличения срока службы лезвий и снижения затрат на техническое обслуживание, соответствующих вашим конкретным производственным потребностям.

Распространенные проблемы

Заусенцы

На кромке разрезаемого металла могут появиться заусенцы. Заусенцы — это небольшие грубые выступы, образующиеся при снижении качества режущей кромки. Образование заусенцев — один из самых распространённых дефектов при резке металла. Эти заусенцы могут снизить качество готового изделия и затруднить дальнейшую обработку. Заусенцы часто указывают на проблемы с остротой или выравниванием лезвий. Если вы заметили заусенцы, проверьте лезвие на износ или неправильный зазор. Образование заусенцев также влияет на точность размеров и может привести к появлению дополнительных дефектов, если их не устранить.

Деформация

Деформация возникает, когда металл изгибается или скручивается после резки. Эта деформация материала может снизить точность деталей. Деформация — распространённый дефект, возникающий из-за неравномерного приложения силы во время резки или износа лезвий. Вы можете заметить искривление или скручивание металла, что снижает общее качество работы. Деформация также затрудняет поддержание точности размеров и может вызвать проблемы на последующих этапах.

Сколы

Выкрашивание означает, что во время резки от лезвия или металла откалываются мелкие частицы. Этот дефект может повредить как лезвие, так и заготовку. Выкрашивание часто возникает из-за использования неправильного материала лезвия или резки очень твёрдых металлов. На режущей кромке могут появляться сколы, что снижает её качество и точность. Выкрашивание также способствует образованию заусенцев и может привести к появлению новых дефектов.

Тупость

Затупление происходит, когда лезвие теряет остроту. Тупое лезвие не может обеспечить чистый рез, что снижает качество режущей кромки. Затупление приводит к образованию заусенцев и снижению точности размеров. Вы можете заметить увеличение силы резания и большую деформацию материала. Тупые лезвия также приводят к увеличению количества дефектов и снижению общего качества вашей продукции.

Ошибки размеров

Ошибки в размерах возникают, когда вырезанная деталь не соответствует требуемому размеру. Эти ошибки влияют на точность и качество работы. Ошибки в размерах часто возникают из-за износа лезвий, перекоса или деформации материала. Вы можете увидеть слишком длинные, слишком короткие или неровные детали. Эти ошибки могут привести к увеличению количества дефектов и снижению стоимости готовой продукции.

Неровные разрезы

Неровные резы означают, что поверхность реза неровная и негладкая. Эта проблема влияет как на качество, так и на точность деталей. Неровные резы часто возникают из-за смещения лезвий, затупления или деформации материала. Могут наблюдаться зазубренные края или косые срезы, что увеличивает образование заусенцев и других дефектов. Неровные резы затрудняют достижение высокого качества режущей кромки и точности размеров.

Поиск неисправностей

Выявление проблем

Заусенцы

Заусенцы можно обнаружить, обращая внимание на грубые, приподнятые края вдоль линии реза. Эти небольшие выступы часто появляются после резки и указывают на снижение качества кромки. Во время осмотра проверяйте наличие заусенцев с обеих сторон реза. Пальцами проверьте остроту или неровность. Автоматизированные системы контроляТакие технологии, как машинное зрение, помогут обнаружить заусенцы в режиме реального времени. Регулярные проверки при настройке и в процессе производства помогут обнаружить образование заусенцев на ранней стадии.

Деформация

Деформация определяется по изгибу или скручиванию металла после резки. Поднимите деталь и обратите внимание на изгибы или скручивания по длине. Положите отрезанную деталь на ровную поверхность, чтобы проверить, качается ли она или не лежит ровно. Деформация влияет на точность размеров и может снизить качество готового изделия. Специалисты часто используют поверочные линейки или щупы для измерения степени деформации.

Сколы

Сколы проявляются в виде небольших отслоений вдоль лезвия или режущей кромки. На самом лезвии могут быть видны крошечные зазубрины или трещины. Осмотрите лезвие при хорошем освещении и при необходимости используйте лупу. Сколы снижают качество режущей кромки и могут привести к большему количеству дефектов в процессе резки. Обращайте внимание на сколы как во время настройки, так и во время плановых проверок.

Тупость

Вы замечаете затупление, когда кромка лезвия выглядит закруглённой или изношенной. Тупое лезвие не может обеспечить чистый рез, поэтому на нём может быть больше заусенцев и шероховатостей. Вы также можете ощущать повышенное сопротивление при резке. Сравните лезвие с новым, чтобы проверить, не потеряло ли оно остроту. Затупление часто приводит к снижению точности размеров и качества продукции.

Ошибки размеров

Погрешности размеров возникают, когда отрезанная деталь не соответствует требуемому размеру. Используйте штангенциркуль или микрометр для измерения длины, ширины и толщины отрезанной детали. Сравните полученные результаты с вашими требованиями. Даже небольшие погрешности могут повлиять на точность и качество вашей работы. Регулярный контроль выборки и статистический контроль помогут вам выявить эти дефекты на ранней стадии.

Неровные разрезы

Неровные срезы можно определить по зазубренным или скошенным краям. Поверхность среза может быть неровной или негладкой. Проведите пальцем по краю, чтобы обнаружить неровности или впадины. Неровные срезы снижают качество кромки и затрудняют поддержание точности размеров. Автоматические датчики и визуальный контроль помогут обнаружить эту проблему в процессе производства.

Причины

Заусенцы

Заусенцы часто образуются, когда лезвие затупляется или смещается. Неправильный зазор между лезвиями также может привести к образованию заусенцев. Использование неправильного материала лезвия или неправильная настройка станка могут привести к появлению заусенцев. Высокая сила резания и изношенные режущие кромки увеличивают риск образования заусенцев. Изменение толщины или твердости материала также может привести к появлению заусенцев во время резки.

Деформация

Деформация обычно происходит из-за неравномерного усилия резки. Изношенные или поврежденные лезвия могут привести к изгибу или скручиванию металла. Неправильные настройки станка, например, недостаточное усилие прижима, также приводят к деформации. Слишком тонкий или мягкий материал может деформироваться легче. Высокая скорость резки и плохая поддержка во время резки увеличивают риск.

Сколы

Сколы возникают при использовании неправильного материала лезвия или при резке очень твёрдых металлов. Чрезмерное усилие резания и неправильный зазор между лезвием и лезвием могут привести к образованию сколов. Если на лезвии есть микротрещины или дефекты, оно может сколоться во время использования. Изменения в настройках станка или свойствах материала также способствуют образованию сколов. Недостаточное обслуживание и отсутствие смазки усугубляют проблему.

Тупость

Затупление возникает в результате естественного износа с течением времени. Резка абразивных или твёрдых материалов ускоряет износ лезвия. Плохая смазка и отсутствие очистки также приводят к затуплению. Если использовать лезвие сверх его срока службы, оно потеряет остроту. Частая резка без регулярного ухода приводит к более быстрому затуплению.

Ошибки размеров

Погрешности размеров часто возникают из-за износа или перекоса лезвий. Неправильная калибровка станка и неправильная настройка приводят к получению слишком длинных или слишком коротких деталей. Смещение материала во время резки также может повлиять на точность. Изменения толщины или твёрдости материала могут привести к неравномерному резу. Отсутствие регулярного контроля увеличивает риск погрешностей размеров.

Неровные разрезы

Неровный рез возникает, когда лезвие смещено или затупилось. Изношенные направляющие или опоры могут привести к смещению материала во время резки. Неправильный зазор между лезвием и неправильная настройка станка также приводят к неровному резу. Если материал не закреплен плотно, он может смещаться и образовывать зазубрины. Различия в толщине или твердости материала усугубляют проблему.

Решения

Заусенцы

Чтобы устранить заусенцы, сначала проверьте лезвие на износ или несоосность. Отрегулируйте зазор лезвия в соответствии с толщиной материала. При необходимости замените или заточите лезвие. Очистите лезвие и удалите весь мусор. Используйте правильные настройки станка, чтобы уменьшить образование заусенцев. Выполните тестовый рез и проверьте качество режущей кромки, прежде чем возобновлять производство.

Деформация

Устраните деформацию, проверив состояние лезвий и заменив изношенные. Отрегулируйте прижимное усилие, чтобы материал оставался ровным во время резки. Убедитесь, что опорный стол ровный и свободен от мусора. Используйте более низкие скорости резки для тонких или мягких материалов. Выполните пробный рез и измерьте плоскостность и точность размеров.

Сколы

Устраните сколы, используя подходящий для вашей задачи материал лезвия. Осмотрите лезвие на наличие трещин и сколов и замените его при повреждении. Отрегулируйте усилие резания и зазор между лезвием и лезвием, чтобы уменьшить нагрузку на лезвие. Регулярно смазывайте лезвие, чтобы предотвратить перегрев. Перед началом резки проверьте настройки станка и свойства материала.

Тупость

Восстановите остроту лезвия, сняв его и заточив в соответствии с рекомендациями производителя. Замените лезвие, если заточка не восстановит остроту лезвия. Очистите и смажьте посадочное место лезвия перед его повторной установкой. Регулярно проводите техническое обслуживание, чтобы предотвратить затупление. Всегда используйте лезвие, подходящее для вашего материала, чтобы поддерживать качество режущей кромки.

Ошибки размеров

Устраните ошибки размеров, перекалибровав станок и проверив выравнивание лезвий. Измерьте и отрегулируйте зазор между лезвиями в зависимости от толщины материала. Осмотрите направляющие опоры и замените их в случае износа. Используйте точные измерительные инструменты для проверки размеров реза. Регулярно проводите выборочный и статистический контроль для поддержания точности.

Неровные разрезы

Устраните неровности реза, выровняв лезвие и проверив его на износ. Замените затупившиеся или повреждённые лезвия. Отрегулируйте опоры и направляющие материала, чтобы предотвратить смещение во время резки. Установите правильный зазор между лезвием и настройками станка. Выполните тестовый рез и проверьте гладкость и прямолинейность кромки.

Контрольный список устранения неполадок

Контрольный список устранения неисправностей для технического специалиста

- Осматривайте лезвия на предмет видимого износа, заусенцев, сколов и затупления во время настройки и в процессе производства.

- Перед каждой сменой проверяйте выравнивание и зазор лезвий.

- Для измерения размеров реза и проверки точности используйте штангенциркули или микрометры.

- Контролируйте деформацию, размещая вырезанные детали на ровной поверхности.

- Отслеживайте количество резов на одно лезвие и сравните со средними историческими показателями.

- Применять Выборка приемлемого уровня качества (AQL) для окончательной проверки.

- Отделите несоответствующие детали и обеспечьте прослеживаемость.

- Используйте машинное зрение или датчики для обнаружения дефектов в реальном времени.

- Записывайте все выводы и корректирующие действия в журнал технического обслуживания.

- Всегда соблюдайте меры безопасности и используйте средства индивидуальной защиты.

Профилактика

Заусенцы

Вы можете предотвратить появление заусенцев, поддерживая остроту и правильное выравнивание лезвий. Установите правильный зазор между лезвиями для каждого материала. Регулярно очищайте и смазывайте лезвия. Используйте материал лезвий, подходящий для вашей задачи. Контролируйте процесс резки и осматривайте детали на предмет образования заусенцев.

Деформация

Предотвращайте деформацию, равномерно прижимая и поддерживая материал во время резки. Своевременно заменяйте изношенные или поврежденные лезвия. Отрегулируйте настройки станка для каждого типа материала. Содержите опорный стол в чистоте и ровно. Выполните пробные резы для проверки плоскостности и точности размеров.

Сколы

Уменьшите образование сколов, выбрав правильный материал лезвия и обеспечив необходимый зазор между ними. Избегайте чрезмерного усилия резания. Перед использованием проверяйте лезвия на наличие трещин и сколов. Смазывайте лезвие, чтобы снизить нагрев и напряжение. Регулярно проводите техническое обслуживание, чтобы заметить ранние признаки сколов.

Тупость

Предотвращайте затупление лезвий, регулярно затачивая или меняя их. Очищайте и смазывайте лезвия после каждого использования. Избегайте резки материалов, твёрдость которых превышает номинальную для лезвия. Храните лезвия в сухом, безопасном месте, чтобы предотвратить коррозию. Ведите журнал технического обслуживания для отслеживания состояния лезвий.

Ошибки размеров

Поддерживайте точность размеров, регулярно калибруя станки и проверяя соосность лезвий. Используйте точные измерительные инструменты для настройки и проверки. Заменяйте изношенные направляющие и опоры. Контролируйте процесс резки на предмет изменений свойств материала. Внедряйте статистический контроль процесса для раннего выявления ошибок.

Неровные разрезы

Предотвращайте неровный рез, выравнивая лезвия и опоры перед каждой сменой. Заменяйте тупые или поврежденные лезвия. Установите правильный зазор между лезвиями и настройками станка. Крепко держите материал во время резки. Проверяйте гладкость и прямолинейность кромок реза.

Краткая справочная таблица

| Проблема | Советы по профилактике | Частота проверок |

|---|---|---|

| Заусенцы | Следите за остротой лезвий, устанавливайте правильный зазор, очищайте лезвия. | Перед каждой сменой |

| Деформация | Используйте равномерное прижимание, поддерживающий материал, замените лезвия | Еженедельно |

| Сколы | Выберите правильное лезвие, избегайте чрезмерного усилия, смажьте | Перед каждым использованием |

| Тупость | Затачивайте/заменяйте лезвия, очищайте после использования, храните в безопасном месте. | После каждой смены |

| Ошибки размеров | Откалибруйте машину, используйте точные инструменты, замените направляющие | Еженедельно |

| Неровные разрезы | Выровняйте лезвия/опоры, надежно удерживайте материал | Перед каждой сменой |

Техническое обслуживание

Чистка и смазка

Рекомендуемая частота и методы очистки

Очищайте лезвия ножниц по металлу после каждой смены. Ежедневная очистка помогает удалить металлическую пыль, масло и остатки клея. Исследования показывают, что лезвия, очищаемые ежедневно, служат дольше (25–35%), чем те, которые очищаются реже. Для удаления загрязнений используйте мягкую ткань или щётку. Для удаления липких остатков используйте ультразвуковую очистку или мягкий моющий раствор. Избегайте использования абразивных губок, которые могут поцарапать поверхность лезвия.

Подходящие чистящие средства и инструменты

Выбирайте чистящие средства, не вызывающие коррозию металла. Для этого подойдут мягкие моющие средства, изопропиловый спирт и специальные очистители для лезвий. Для достижения наилучших результатов используйте мягкие щётки, салфетки из микрофибры или ультразвуковые очистители. Избегайте использования стальных мочалок и едких химикатов, так как они могут повредить защитный слой лезвия.

Точки смазки и типы смазочных материалов

Наносите смазку на кромку лезвия и шарниры до и после каждой смены. Смазки на основе ПТФЭ снижают трение до 55% и могут продлить срок службы лезвия на 40%. Правильная смазка также снижает усилие резания и повышает энергоэффективность. Всегда следуйте рекомендациям производителя по типу смазки и частоте её нанесения.

Распространенные ошибки, которых следует избегать при чистке и смазке

Не пропускайте чистку и смазку, даже в периоды высокой нагрузки. Неправильная смазка приводит к преждевременному выходу лезвий из строя (30–40%). Никогда не используйте абразивные инструменты или едкие химикаты. Избегайте чрезмерного смазывания, которое может притягивать пыль и мусор. Всегда тщательно просушивайте лезвия перед хранением, чтобы предотвратить появление ржавчины.

Выравнивание и калибровка

Пошаговая процедура выравнивания

- Выключите машину и заблокируйте ее в целях безопасности.

- Ослабьте болты крепления лезвия.

- Для проверки выравнивания лезвий используйте поверочную линейку.

- Отрегулируйте положение лезвия так, чтобы оно стало параллельно плоскости реза.

- Затяните болты с требуемым моментом затяжки.

- Выполните тестовый рез и проверьте результат.

Калибровочные инструменты и оборудование

Вы можете использовать калибровочные зонды, лазерные датчики перемещения и микрометры. Эти инструменты помогут вам достичь субмиллиметровой точности. Например, полуавтоматический калибровочный зонд может поддерживать относительная погрешность в пределах 0,1 мм. Лазерные сканеры и методы регистрации облаков точек также обеспечивают высокую точность.

| Метод | Описание | Количественная точность |

|---|---|---|

| Калибровочный зонд | Робот касается контрольных точек | Погрешность ≤ 0,1 мм |

| Лазерный сканер + ИСП | Точная подгонка для небольших лезвий | Высокая точность |

| Датчик смещения | Девятиточечная установка | Ошибка ≤ 2 мм |

Признаки смещения

Обращайте внимание на неровности реза, наличие заусенцев или несоответствие размеров деталей требованиям. Несоосность также может привести к повышенному шуму и вибрации во время работы.

Профилактические меры по поддержанию выравнивания

Проверяйте сход-развал еженедельно в рамках регулярного технического обслуживания. Используйте точные инструменты и следуйте пошаговой инструкции. Записывайте все регулировки в журнал технического обслуживания.

График проверок

Ежедневные, еженедельные и ежемесячные инспекционные задачи

- Ежедневно: Очистите лезвия, проверьте их на наличие видимого износа и смажьте.

- Еженедельно: Проверьте выравнивание, зазор между лезвиями и качество реза.

- Ежемесячно: Выполните полную проверку технического состояния лезвий, включая калибровку и детальный осмотр.

Ключевые точки проверки состояния лезвия

Обращайте внимание на наличие затуплений, сколов, трещин и ржавчины. Измерьте толщину лезвия и проверьте его прямолинейность. Проверьте затяжку крепёжных болтов.

Журналы учета и ведения учета

Ведите журнал технического обслуживания каждого лезвия. Записывайте данные о чистке, смазке, выравнивании и любых ремонтных работах. Ведение записей поможет вам выявить закономерности и спланировать замену.

Индикаторы, требующие немедленного внимания

Замените лезвия, если заметите глубокие сколы, трещины или сильную ржавчину. Остановите машину, если заметите резкое изменение качества резки или громкий шум.

Хранение и обращение

Требования к надлежащей среде хранения

Храните лезвия в сухом помещении с контролируемой влажностью. Используйте шкафы с влажностью ниже 40% и добавляйте пакеты с осушителем. Это замедляет образование ржавчины и продлевает срок службы лезвий.

Методы безопасного обращения

Всегда надевайте перчатки при работе с лезвиями. Используйте чехлы или футляры для лезвий, чтобы предотвратить их случайное падение или контакт с твёрдыми поверхностями.

Меры защиты и предотвращения ржавчины

После очистки нанесите ингибиторы ржавчины. Регулярная уборка мягкими моющими средствами Помогает поддерживать защитный слой. Не храните лезвия рядом с другими металлами во избежание загрязнения.

Правила транспортировки лезвий

Перевозите лезвия в мягких контейнерах. Закрепите их, чтобы предотвратить перемещение, и не кладите лезвия друг на друга.

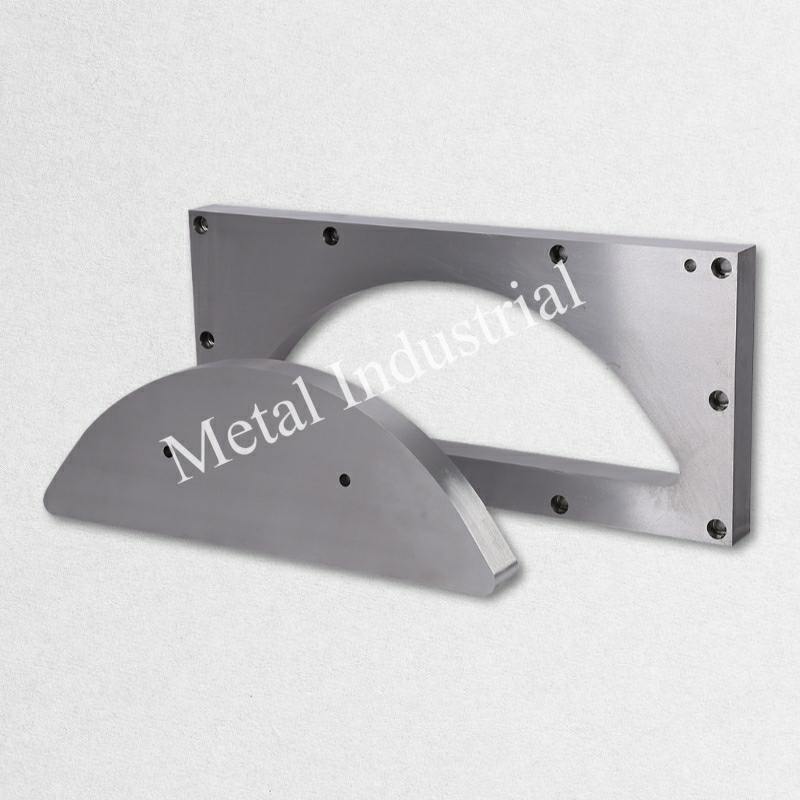

Основы ножниц Metal

Альтернативные названия

В отрасли можно встретить разные названия ножниц для резки металла. Эти названия часто зависят от типа машины или специфики её применения.

- Ножницы Metal

- Роторные ножницы Metal

- Лист Metal Сдвиг

- Ножи для Гильотины

- Ножи Гильотины

- Лезвия измельчителя

- Ножницы-ножницы

- Ножевые лезвия высокой твердости

Каждое название отражает уникальную особенность или область применения. Например, гильотинные лезвия и ножи для рубки широко используются в переработке и тяжёлой резке. Высокотвёрдые ножи для ножниц отличаются прочностью и точностью.

Принцип работы

Процесс резки металла осуществляется острыми лезвиями, которые режут или деформируют его, создавая сдвиговое напряжение. Металл помещается между двумя лезвиями. Верхнее лезвие с силой опускается вниз, а нижнее остаётся неподвижным. Это приводит к разрыву металла по прямой линии.

- Вы подготавливаете образец металла и помещаете его в машину.

- Машина прикладывает контролируемую нагрузку с помощью верхнего лезвия.

- Металл испытывает напряжение сдвига и начинает деформироваться.

- Разрез происходит, когда металл больше не может сопротивляться силе.

- Машина регистрирует такие данные, как кривые прочности на сдвиг и напряжения.

Острота и твёрдость лезвий играют важную роль в процессе резки. Инженеры используют этот метод для проверки поведения металлов под нагрузкой.

Применение в листе Metal для резки

Ножницы по металлу используются во многих отраслях промышленности, где требуется точная резка.

В аэрокосмической промышленности современные методы резки позволяют добиться жестких допусков на листах высокопрочной стали.

В автомобильном производстве процесс резки увеличивает скорость производства и сокращает количество отходов. Вы можете увидеть эти лезвия в действии при резке панелей, рам и кронштейнов.

Статистический контроль процесса помогает поддерживать качество и эффективность резки листового металла. Оптимизация геометрии лезвий, зазора и угла реза обеспечивает более гладкие кромки и увеличивает срок службы лезвий.

| Область применения | Преимущество процесса резки |

|---|---|

| Аэрокосмическая промышленность | Высокая точность, жесткие допуски |

| Автомобильный | Быстрое производство, меньше отходов материала |

| Изготовление Metal | Стабильное качество, эффективный рабочий процесс |

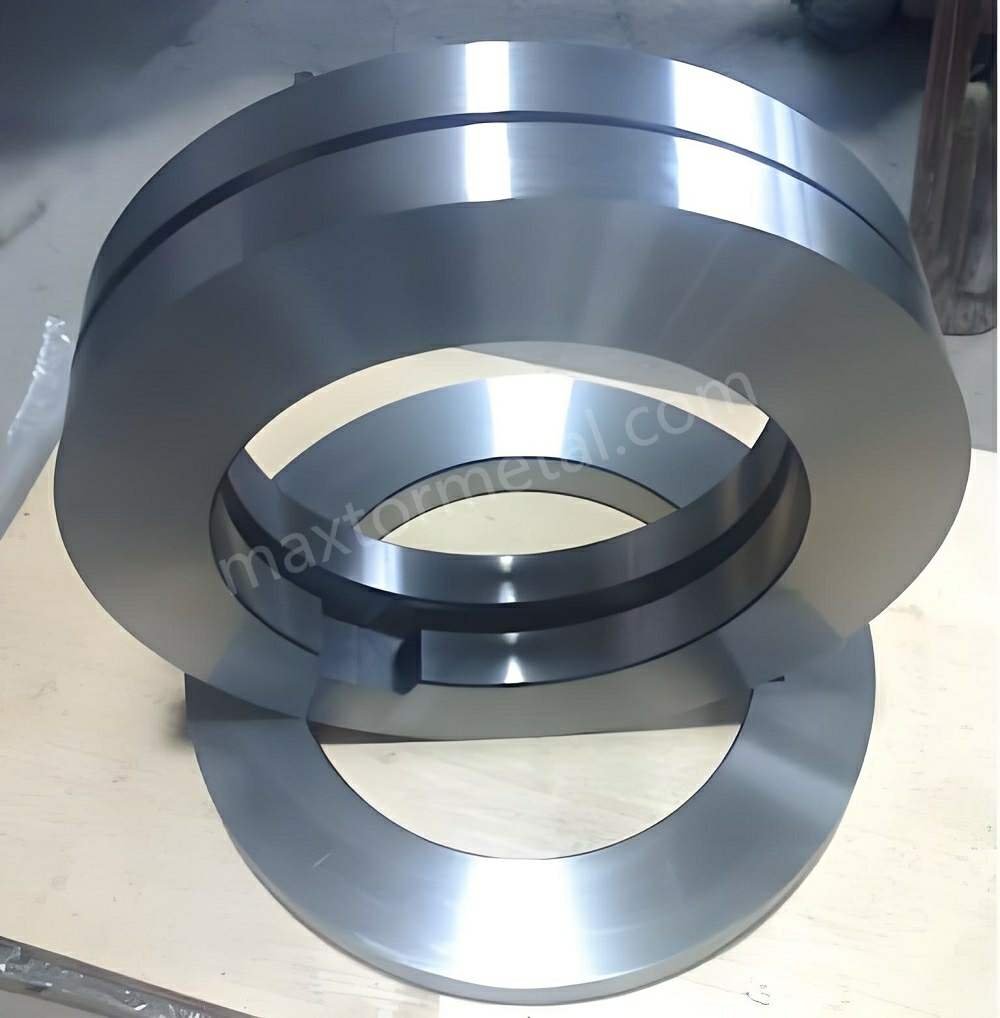

Общие материалы

Для изготовления лезвий ножей используются различные материалы.

- Быстрорежущая сталь (HSS): обеспечивает прочность и износостойкость. Выдерживает более 2000 резов низкоуглеродистой стали.

- Карбид вольфрама: чрезвычайно твёрдый и прочный. Служит примерно в три раза дольше, чем быстрорежущая сталь (HSS) при резке нержавеющей стали.

- Легированная сталь: экономичный вариант для умеренной износостойкости. Хорошо подходит для мягких металлов, таких как алюминий.

- Углеродистая сталь: используется для более мягких материалов из-за ее более низкой стоимости.

- Специальные сплавы: разработаны для особых нужд, таких как стойкость к коррозии.

Большинство металлических лезвий ножниц имеют твёрдость от 60 до 70 HRC. Термическая обработка и азотирование поверхности повышают прочность и срок службы. Материал лезвия следует выбирать в зависимости от типа металла и требований процесса резки.

Лезвия на Заказ

Преимущества

Изготовленные на заказ лезвия для ножниц по металлу дают множество преимуществ в промышленных условиях. Вы можете подобрать конструкцию лезвия в точном соответствии со своими потребностями, что обеспечит наилучшие результаты.

- Вы получаете точную резку для ваших конкретных материалов и производственных линий.

- Специальные лезвия сокращают расходы на техническое обслуживание и время, затрачиваемое на замену лезвий.

- Специальные конструкции, такие как летучие или холодные ножницы, повышают производительность и энергоэффективность.

- Инженерные группы могут отрегулировать силу резания и длину лезвия в соответствии с требованиями вашего предприятия.

- Изготовленные по индивидуальному заказу термообработанные лезвия служат примерно на 15% дольше и выдерживают более высокие нагрузки, поэтому вы тратите меньше на замену.

- Исследования отрасли показывают, что индивидуальные лезвия премиум-класса могут сократить эксплуатационные расходы на 15% за два года.

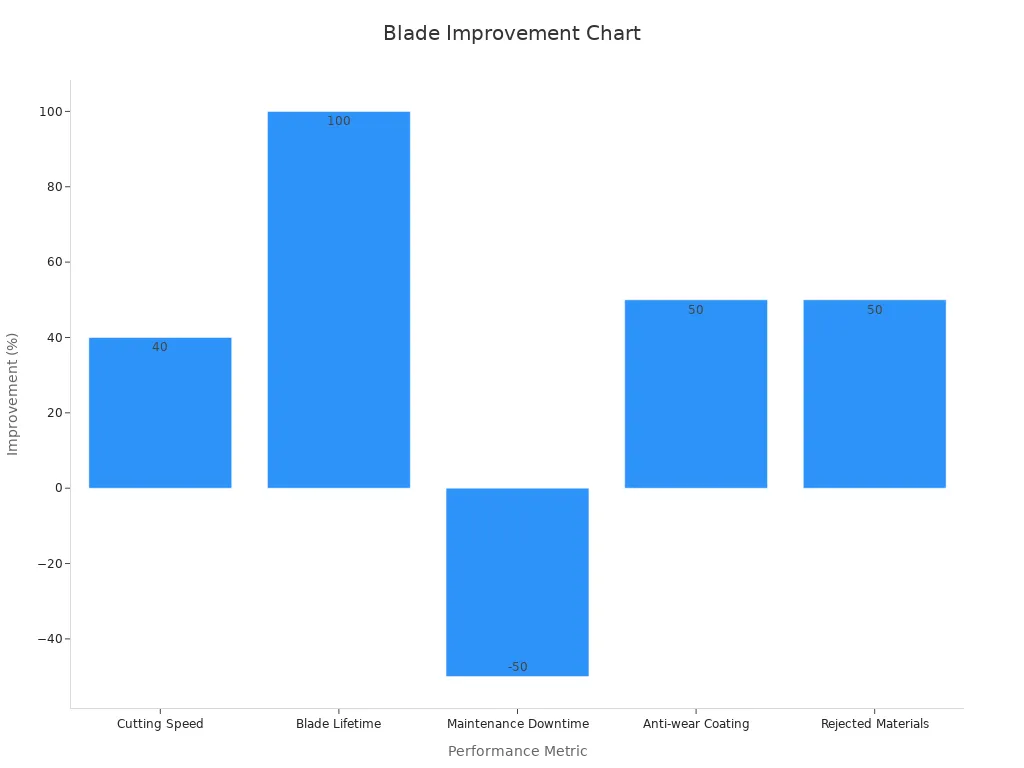

Вы также увидите ощутимые улучшения в своей работе. В таблице ниже показано, как индивидуальные лезвия сравниваются со стандартными:

| Метрика производительности | Стандартное лезвие | Пользовательское лезвие | Улучшение |

|---|---|---|---|

| Скорость резки | 100 ед./час | 140 единиц/час | +40% |

| Срок службы лезвия | 1000 циклов | 2000 циклов | +100% (в 2 раза длиннее) |

| Время простоя из-за технического обслуживания | 10 часов/месяц | 5 часов/месяц | -50% |

Специальные лезвия с износостойким покрытием служат до 50% дольше при тяжёлых условиях эксплуатации. Прецизионные лезвия помогают сократить отходы до 25%. Операторы также отмечают снижение энергопотребления на 15%.

Когда настраивать

Вам следует рассмотреть возможность изготовления лезвий на заказ, если вам необходимо:

- Специальные формы или размеры для уникальных машин

- Более высокая скорость резки или более длительный срок службы лезвия

- Меньше простоев и меньше бракованных деталей

- Лучшие результаты при обработке труднообрабатываемых материалов

- Сокращение потребления энергии и отходов

Изготовленные по индивидуальному заказу лезвия помогут вам достичь оптимальной производительности, особенно если ваша производственная линия подвержена частым изменениям или работе с твердыми материалами.

Нанкинская компания Metal

Nanjing Metal Компания известна как надежный поставщик промышленных лезвий с 18-летним опытом работы. Компания располагает квалифицированной командой проектировщиков и производственных специалистов, специализирующихся на изготовлении промышленных лезвий на заказ. Компания использует строгий контроль качества, включая стандарты ISO9001, и передовые испытательные приборы. Многие отрасли доверяют их технической поддержке и послепродажному обслуживанию. Репутация компании основана на надежности продукции, быстром реагировании и клиентоориентированном подходе.

Процесс заказа

Заказать индивидуальные лезвия просто и эффективно.

- Вы делитесь своими требованиями с командой.

- Эксперты помогут вам выбрать правильный дизайн и материалы.

- Вы получите четкую смету и сроки.

- Компания изготавливает лезвия, подвергая их строгому контролю качества.

- Вы отслеживаете свой заказ и получаете обновления до момента доставки.

Исследования показывают, что изготовление лезвий по индивидуальному заказу может снизить производственные затраты более чем на 50% и повысить точность. Если вы хотите узнать больше или обсудить свои потребности, свяжитесь с инженером по продажам здесь.

Замена лезвия

Признаки износа

Видимая деформация края

Вы можете заметить, что лезвие может погнуться или потерять свою прямую форму. Эта деформация влияет на качество реза и снижает общее качество работы.

Сколы и трещины

Обращайте внимание на небольшие сколы и трещины на лезвии. Эти дефекты могут быстро разрастаться и вызывать более серьёзные проблемы при резке.

Чрезмерное образование заусенцев

Если на разрезанном металле появилось больше заусенцев, возможно, лезвие изношено. Слишком большое количество заусенцев означает, что лезвие не может обеспечить требуемое качество резки.

Тупая режущая кромка

Тупая кромка затрудняет ровные разрезы. Придётся прилагать больше усилий, и острота лезвия снизится.

Неравномерный износ

Проверьте, нет ли мест, где лезвие изнашивается быстрее других. Неравномерный износ приводит к плохому резу и снижению качества продукции.

Требуется увеличенная сила резания

Если вы чувствуете повышенное сопротивление при резке, возможно, лезвие нуждается в замене. Это дополнительное усилие может повредить как лезвие, так и саму машину.

Изменение цвета поверхности или ржавчина

Ржавчина или тёмные пятна на лезвии сигнализируют о необходимости его осмотра или замены. Коррозия ослабляет лезвие и снижает его производительность.

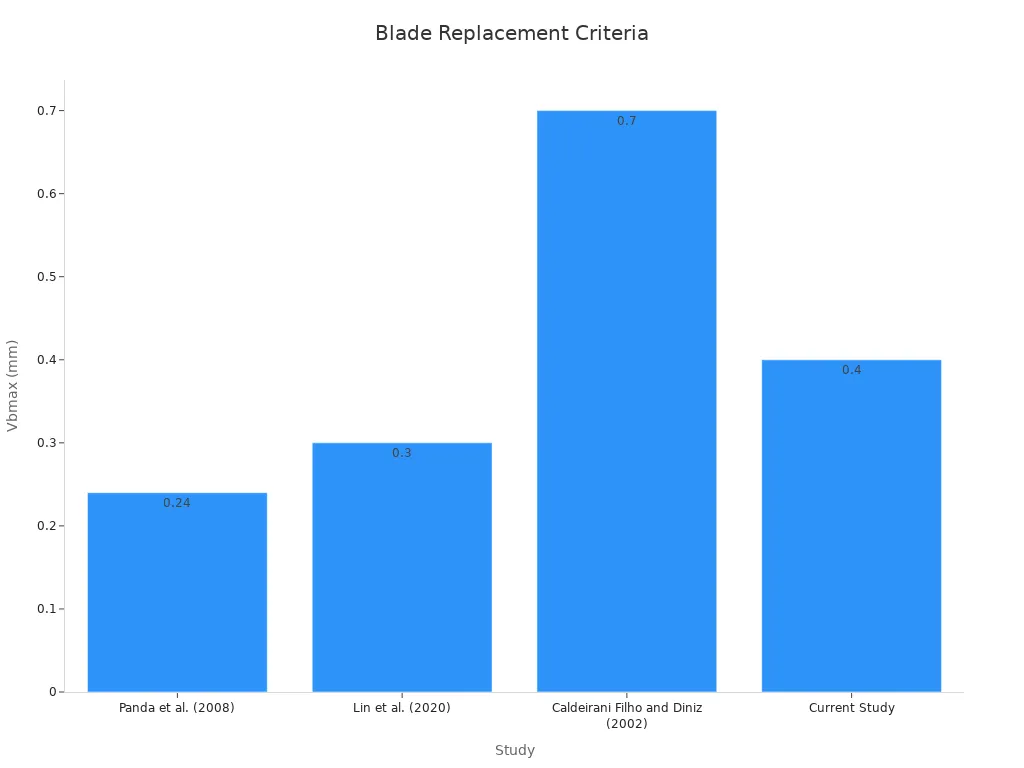

Критерии замены

| Критерий/Исследование | Порог Vbmax (мм) | Основа/Примечания |

|---|---|---|

| Панда и др. (2008) | 0.24 | Ссылка на предыдущее исследование |

| Лин и др. (2020) | 0.3 | Ссылка на предыдущее исследование |

| Калдейрани Фильо и Диниз (2002) | 0.7 | Ссылка на предыдущее исследование |

| Текущее исследование | 0.4 | Экспертный консенсус и визуальный осмотр |

Нормальный эксплуатационный износ составляет от 0 мм до 0,4 мм.Лезвие следует заменить, когда износ по задней поверхности (Vbmax) достигает примерно 0,4 мм. Системы оповещения предупреждают о достижении этого предела.

Минимальный порог толщины лезвия

Замените лезвие, если оно станет тоньше минимально допустимого значения, указанного производителем.

Максимально допустимый размер щебня

Не используйте лезвия со стружкой большего размера, чем рекомендовано.

Допуск на прямолинейность кромок

Проверьте, что кромка лезвия находится в пределах допуска прямолинейности.

Частота необходимой заточки

Если вам приходится затачивать лезвие слишком часто, подумайте о его замене.

Рекомендуемый производителем срок службы

Соблюдайте рекомендации по сроку службы для достижения наилучшего качества среза.

Стандарты соответствия безопасности

Принимая решение о замене лезвий, всегда соблюдайте стандарты безопасности.

Риски задержки

Низкое качество резки и повышенный процент брака

Задержка с заменой снижает качество сдвига и увеличивает отходы.

Повреждение компонентов машины

Изношенные лезвия могут повредить другие детали машины.

Повышенный риск травмирования оператора

Поврежденное лезвие увеличивает риск несчастных случаев.

Непредвиденные простои и потери производства

Поломка лезвия может привести к внезапной остановке производства.

Более высокие затраты на техническое обслуживание и ремонт

Игнорирование износа лезвий приводит к дорогостоящему ремонту.

Нарушение последовательности продукта

Старые лезвия затрудняют поддержание стабильного качества продукции.

Этапы замены

Подготовка

Соберите все инструменты и материалы. Наденьте перчатки, защитные очки и защитную обувь. Перед запуском заблокируйте машину.

Удаление лезвия

Ослабьте болты и аккуратно снимите лезвие. Крепко держите лезвие, чтобы оно не упало.

Осмотр и очистка

Очистите посадочное место лезвия и проверьте его на наличие скрытых повреждений или мусора.

Установка нового лезвия

Установите новый нож в правильное положение. Затяните болты с правильным моментом. Проверьте выравнивание и калибровку.

Проверки после установки

Выполните тестовый рез для проверки качества. Обновите журнал обслуживания.

Меры предосторожности

Будьте бдительны на каждом этапе. Знайте порядок действий в чрезвычайных ситуациях.

Распространенные ошибки и как их избежать

Не допускайте перекоса лезвия. Всегда затягивайте с правильным моментом. Никогда не пропускайте проверки безопасности. Используйте только совместимые инструменты и детали.

Вы можете поддерживать эффективность резки металла, следуя чёткой процедуре устранения неполадок и технического обслуживания. Регулярный осмотр и своевременная замена ножей помогут избежать неожиданных поломок. Исследования показывают, что профилактическое обслуживание снижает эксплуатационные расходы до 18% По сравнению с реактивным ремонтом. Такой подход продлевает срок службы оборудования и повышает его надежность. В случае текущих проблем обратитесь к отраслевым экспертам или изучите индивидуальные решения по лезвиям.

Вам нужна консультация эксперта или индивидуальное решение? Контакты инженер по продажам сегодня.

Часто задаваемые вопросы

Что делать, если лезвие ножниц по металлу быстро затупилось?

Проверьте, подходит ли лезвие для вашего материала. Очищайте и смазывайте лезвие после каждого использования. Заточите или замените лезвие, если заметите признаки износа.

Как часто следует проверять лезвия промышленных ножниц?

Осматривайте лезвия перед каждой сменой. Обращайте внимание на наличие сколов, трещин и ржавчины. Еженедельно проверяйте соосность и зазоры. Ежемесячно проводите полное техническое обслуживание.

Регулярные проверки помогут вам выявить проблемы на ранней стадии и обеспечить бесперебойную работу вашего оборудования.

Можно ли использовать одно и то же лезвие для разных металлов?

Не следует использовать одно лезвие для всех металлов. Более твёрдые металлы требуют более прочных лезвий. Использование неправильного лезвия может привести к повреждениям или некачественному резу.

- Используйте быстрорежущую сталь для мягких металлов

- Используйте карбид вольфрама для твердых металлов

Почему после стрижки появляются заусенцы?

Заусенцы часто появляются, если лезвие затупилось или сместилось. Неправильный зазор также приводит к появлению заусенцев.

| Причина | Решение |

|---|---|

| Тупое лезвие | Заточить или заменить |

| Несоосность | Отрегулируйте лезвие |

| Неправильный зазор | Сбросить зазор |

Какие меры безопасности следует соблюдать при замене лезвий?

Всегда выключайте и блокируйте машину. Надевайте перчатки и защитные очки. Используйте правильные инструменты.

Безопасность превыше всего! Никогда не пропускайте эти шаги, чтобы избежать травм.

Смотрите также

Руководство по промышленным лезвиям измельчителей и их применению

Что такое круглые лезвия и как они используются в промышленности

5 ответов