Lame per Granulazione ad Anello d'Acqua cut fast and accurately, producing pellets that are uniform in size and highly dense. These systems enhance plastic processing efficiency by reducing waste and minimizing downtime. Features such as quick knife changes and self-cleaning water flow significantly improve operation. However, users must monitor water temperature closely and rely on skilled workers to maintain optimal performance. Pellet quality and maintenance costs are influenced by these factors. Water ring pelletizing and underwater pelletizing methods yield different results, with variations in pellet size and surface finish. If you are interested in a demo or need a lama personalizzata tailored to your specific requirements, consider your production goals carefully.

Punti chiave

- Water ring pelletizing knives use water to cool plastic pellets fast. This makes the pellets hard and the same size.

- This system makes less dust and waste. It helps make better pellets and helps the factory work better.

- Water ring pelletizing knives work with many plastics. They are quieter and easier to fix than some other systems.

- The system needs good water control and regular care. This stops pellets from sticking and keeps machines working well.

- Water ring pelletizing knives cost more at first. But they save money later by stopping long breaks and fixing costs.

- Underwater pelletizing systems make pellets more even. They work better with sticky or soft plastics. But they cost more and need trained workers.

- Picking the best pelletizing system depends on the plastics, what you want to make, and your budget.

- Custom pelletizing blades from experts like Maxtor Metal can help cut better, last longer, and make better pellets.

Advantages of Water Ring Pelletizing Knives

Efficient Cooling

Immediate Pellet Solidification

Water ring pelletizing knives cool pellets very quickly by using water. The water touches the hot pellets right after they are cut. This makes the pellets harden almost right away. Fast cooling stops the pellets from changing shape or sticking together. Slow cooling systems can cause these problems. In factories that make a lot of plastic, this technology helps every pellet keep its shape. Water ring pelletizing knives cool better than air-cooled systems. Workers see smoother and rounder pellets. There are also fewer stops in production. This helps the factory run better, even with tough thermoplastic materials.

Reduced Fines and Dust

The water ring pelletizing process makes less dust and fewer small pieces. When the knives cut the melted polymer, water cools the pellets right away. This stops the pellets from breaking or crumbling. The pellets stay cleaner and there is less waste. This means better product quality and more pellets made. Less dust also keeps other machines cleaner. It is easier to handle and pack the pellets. On busy lines, this helps the work go faster and keeps results steady.

Consistent Pellet Quality

Uniform Size

Water ring pelletizing knives make pellets that are all the same size. This is important for the next steps in making plastic products. The knives cut carefully, and the water cools the pellets right away. Every pellet meets the needed size. Pellets move easily through machines and packing systems. This makes the product better and stops jams or uneven melting later. Workers can trust the process to give the same results every time.

High Particle Density

The way water ring pelletizing knives are made helps each pellet be dense. Fast cooling keeps the shape and stops holes or odd shapes from forming. Dense pellets do not break easily when moved or handled. Data shows that strong pellets are made when energy is used just right. Factories using this method get about 90% pellet strength. Using the same amount of energy each time helps keep pellet quality the same. Industries like car or medical plastics need this kind of steady quality.

Low Noise Operation

Water ring pelletizing systems are much quieter than dry-cutting ones. The water soaks up sound and stops loud vibrations. This makes the workplace safer and less noisy for workers. It is easier for factories to follow rules about noise. Quieter machines also help workers feel better and pay attention. This helps the whole pelletizing process work well.

Tip: A quieter factory floor keeps workers’ ears safe and helps everyone work better together.

Cost-Effective Maintenance

Water ring pelletizing knives help factories spend less on repairs. The water keeps the knives cool and clean while they work. This cooling stops the blades and parts from wearing out fast. Because of this, the knives last longer and do not need to be replaced often. Workers can change or clean the knives quickly because the system is easy to open. Less downtime means factories make more pellets and work faster.

Simple jobs like checking if the blade is sharp or cleaning the water ring take less time than with dry-cutting systems. The water also stops sticky plastic from building up on the knives. This keeps the cutting area clear and helps the machine run smoothly. Factories using water ring pelletizing systems often pay less for repairs and have fewer surprise breakdowns. These savings grow over time, so the system is a good choice for companies that want to save money in the long run.

Note: Doing regular checks and easy cleaning helps the pelletizing line work well and stops expensive problems.

Versatility in Pelletizing

Water ring pelletizing knives can work with many kinds of plastics and setups. Their design lets them cut both soft and hard thermoplastic materials. This makes them useful for small labs and big factories. Companies can switch materials or change how much they make without big changes.

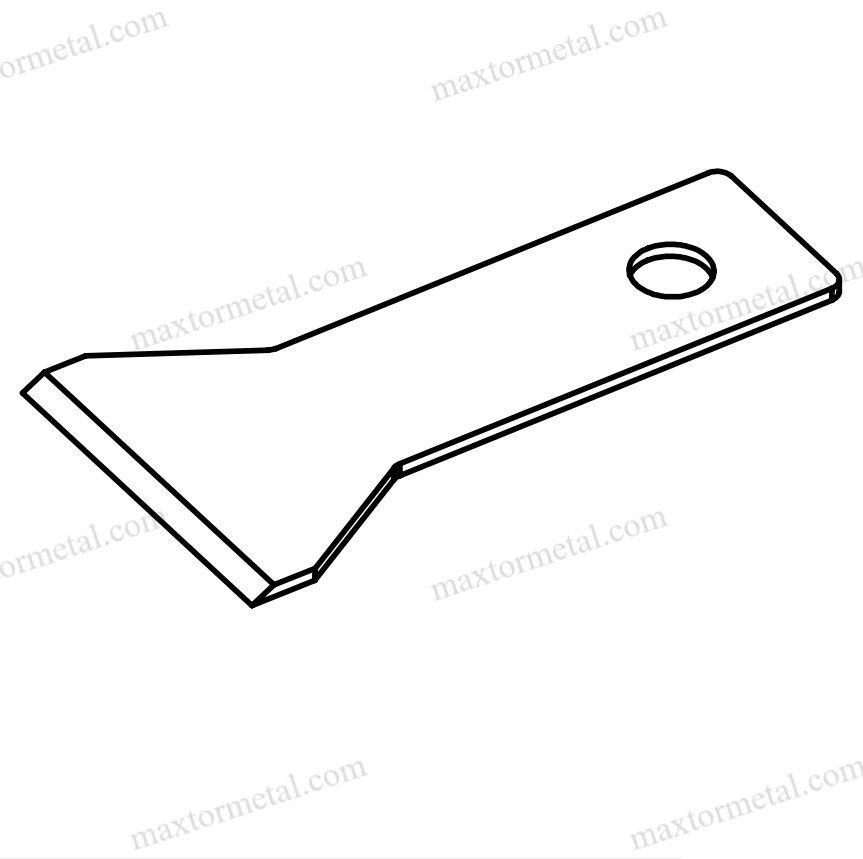

Knife makers use strong materials and special coatings to make the knives last longer. For example, some knives are made from high-speed steel or carbide with heat treatments. These things help the knives cut many types of thermoplastics easily. Careful machine work makes sure each knife fits right and cuts pellets to the right size.

- Water ring pelletizing knives help make lots of pellets that are the same size and have less dust.

- Special coatings and heat treatments make the knives tough, so they work with many thermoplastics.

- Careful design lets the knives fit different machines and do many jobs.

- Makers can change the blade shape and material for each customer.

- Customers from many countries say they get better pellets, longer knife life, and less downtime.

- The knives work with many pelletizing machines, like underwater, strand, and die-face systems.

- Companies can try small batches before buying a lot of knives.

This flexibility helps factories keep up with new market needs fast. Whether making pellets for cars, hospitals, or other uses, water ring pelletizing knives give steady quality. Workers can trust the system to make good pellets, even when changing to different thermoplastics.

Tip: Picking a flexible pelletizing system helps companies stay ahead and meet new needs without spending too much.

Disadvantages of Water Ring Pelletizing Knives

Initial Equipment Cost

Water ring pelletizing knives cost more at first than some other systems. Companies need to buy special cutting units, water systems, and control panels. These parts make the starting price higher. Many factories look at these costs and compare them to dry-cut or strand pelletizers. Water ring systems usually have a bigger price tag at the beginning.

Extra pumps, filters, and water tanks also raise the cost. Some businesses wait to switch because of this. If they have more money, they might pick underwater pelletizing systems instead. For small or new companies, the high starting cost can make them slow to upgrade.

Note: Spending more at first can save money later by making work faster and wasting less, but companies need to plan for this big cost.

Esigenze di manutenzione

Water ring pelletizing knives need regular care to work well. Workers must check and fix many parts on a schedule. Scraper blades need checking every three months. Pan liners should be checked every month. Power assemblies need service once a year. These jobs stop problems like dull blades or parts wearing out.

A system that gets good care runs smoothly and does not stop often. Factories use tools to measure moisture, energy, and pellet size. They also test how strong the pellets are. These checks help workers find problems early and fix them fast.

Here is a table showing when to do maintenance:

| Component | Service Interval | Common Issues Prevented |

|---|---|---|

| Scraper Blades | Ogni 3 mesi | Dullness, misalignment |

| Pan Liners | Mensile | Wear, buildup |

| Power Assemblies | Annualmente | Lubricant loss, mechanical wear |

Operators use math tools like standard deviation and Weibull modeling to keep cutting sharp. This helps the system work well and makes good pellets. But, doing regular checks and needing skilled workers can make labor costs go up. Some factories think underwater pelletizing systems are easier to take care of, depending on what they need.

Tip: Keeping good records of maintenance helps factories see problems early and make better pellets.

Water Management

Water management is hard for water ring pelletizing knives. The system always needs clean water to cool the pellets. Factories must set up pumps, filters, and tanks for this. If the water gets dirty, the pellets may stick or look bad.

Workers must watch water temperature and flow all the time. If water gets too hot, cooling slows down. This can hurt how the pellets look and work. Some factories use chillers to keep water cold, but this uses more energy and costs more.

Getting rid of used water is another problem. Factories must follow rules for water disposal. They may need to clean or reuse water before letting it go. This adds more steps to the job. Sometimes, underwater pelletizing systems handle water better because they reuse it in a closed loop.

Callout: Good water management keeps the process steady and pellets looking good. Bad water control can cause stops and cost more money.

Pellet Sticking Issues

Pellet sticking is a common problem in water ring pelletizing. When pellets come out of the die, they are still hot and soft. If the water gets too warm or slows down, pellets do not cool fast. This makes them stick together or form lumps. This happens more when making lots of pellets or using sticky polymers.

Pellet sticking causes many problems:

- Pellets can lump together in the water ring chamber.

- Stuck pellets might block the way out.

- Clumped pellets lower quality and make more waste.

Factories must watch water temperature and flow all the time. If the water does not cool pellets right away, sticking happens more. Some workers add surfactants to the water to help pellets not stick. Others change the knife speed or die heat to keep pellets apart. These fixes need careful control and skilled workers.

Tip: Keep water under 25°C and strong flow to stop pellet sticking.

Pellet sticking is not as common in underwater pelletizing. In these systems, the die face and cutting area stay underwater. This cools pellets faster and more evenly. Underwater pelletizers work better with sticky or soft polymers. Many factories pick underwater systems for materials that clump easily.

Pellet sticking also causes trouble for other machines. Stuck pellets can jam conveyors or block dryers. This means more stops and higher repair costs. Workers must pause production to clear jams and clean up. Underwater pelletizing lines often run longer without these problems.

Some companies use underwater pelletizing for special resins or expensive products. They want to avoid pellet sticking and keep things running smoothly. Water ring systems are good for many plastics, but underwater systems give better control for tricky materials.

Note: Picking the right pelletizing method depends on the polymer and pellet quality needed. Underwater systems help stop pellet sticking and make the process more reliable.

Complessità di configurazione

Setting up a water ring pelletizing system takes planning and skill. Workers must line up the die, set the knife pressure, and adjust the water ring. Each step must be done right for smooth work. If setup is wrong, pellets may be uneven or the system may stop often.

Workers need to put in pumps, filters, and water tanks. They also connect sensors to check temperature and flow. The control panel must be set up to run everything. This setup takes more time and skill than simple pelletizing systems.

Water ring pelletizing needs regular checks. Technicians must look at blade spacing and water flow. If the knife is too close or far from the die, pellet size and shape will change. Bad water flow can make hot spots, causing pellets to stick or change shape.

Callout: Good training and clear setup steps help stop mistakes during installation.

Underwater pelletizing systems also have tricky setup steps. But they often have more automation and smart controls. Underwater systems use closed water loops and better sensors to keep things steady. This makes them good for big or important production lines.

Many factories look at both water ring and underwater systems before picking one. Underwater pelletizing is easier to use with automated lines. It also needs fewer manual changes and less worker help. For companies with fewer skilled workers, underwater systems may be easier to start.

Setup complexity changes how well the factory runs. A bad setup means more stops and worse pellets. Both systems need skilled workers, but underwater systems often make routine changes easier.

Tip: Spending time on setup and training leads to fewer problems and better pellets. Underwater systems can make setup easier for tough jobs.

Water Ring Pelletizing Knives vs. Underwater Pelletizing System

Process Differences

Cutting and Cooling Mechanism

Water ring pelletizing knives use a spinning blade to cut hot plastic at the die face. Right after cutting, water cools the pellets in a ring shape. This makes the pellets hard fast and keeps their shape. This method works for many plastics and can make lots of pellets.

The underwater pelletizing system works differently. Here, the die face and cutting area stay underwater the whole time. The system has a die plate, spinning knives, and a water chamber. The hot polymer goes into the die, and the knives cut it into pellets while underwater. The water cools the pellets right away, making them round. This gives even cooling and helps stop sticking.

When comparing strand and water ring systems, underwater pelletizing has some benefits. It works better with sticky or heat-sensitive plastics. It also lowers the chance of oxidation during pelletizing.

Pellet Discharge and Handling

In water ring pelletizing, pellets leave the die and move through a water ring. The water carries the pellets away from the blade. Workers use a centrifugal dryer to separate pellets from water. This dries the pellets so they are ready for packing or more work.

The underwater pelletizing system also uses water to move pellets to a dryer. But since everything happens underwater, pellets do not stick together as much. The round pellets are easier to handle and move. This system also makes less dust and fewer tiny pieces, so the product is better.

Underwater pelletizing systems often work better than strand systems for moving pellets. They let factories run without stopping and need less help from workers.

System Integration and Automation

Water ring pelletizing systems are easier to set up and use. They need fewer sensors and simple controls. Workers can change knife pressure and water flow with basic training. This makes water ring pelletizing good for small and medium factories.

The underwater pelletizing system has more advanced automation. It uses smart sensors, automatic controls, and closed water loops. These features help control temperature, pressure, and pellet size very well. The system is good for making lots of pellets and needs less worker help.

New technology has made underwater systems even better. Factories can now watch the process live and make quick changes. This helps keep the process steady and raises automation.

Tip: Automated systems help factories save time and make fewer mistakes.

Pellet Quality Comparison

Size Uniformity

Water ring pelletizing makes pellets that are mostly the same size. The spinning knife and water ring work together to cut and cool each pellet fast. Most pellets look alike, but at very high speeds, some may be different sizes.

The underwater pelletizing system is even better at making pellets the same size. Because cutting and cooling happen underwater, all pellets cool at the same speed. This makes pellets almost exactly the same size. This is great for factories that need very strict quality.

Compared to strand and water ring systems, underwater pelletizing gives better size control. It helps make top-quality pellets for special uses.

Finitura superficiale

Pellets from water ring pelletizing are smooth, but if the water is too warm, they can get rough. This method works well for most plastics.

The underwater pelletizing system makes pellets with a shiny, smooth surface. Cooling underwater stops surface problems. This is best for pellets used in cars or medical products.

Underwater pelletizing has helped the plastics industry by making surfaces better and with fewer flaws. New machines focus on making pellets even smoother.

Suitability for Sensitive Polymers

Water ring pelletizing works for many plastics, but not always for sensitive ones. Some materials can stick or change shape if they do not cool fast enough.

The underwater pelletizing system is better for sensitive polymers. It keeps the die face and pellets underwater, which stops damage from heat or air. This is best for plastics that need to stay clear or have special features.

Underwater pelletizing systems are better than strand systems for tricky materials. They help factories meet tough quality rules.

Operating Costs

Investimento iniziale

Setting up a water ring pelletizing system costs more than some other ways. Factories must buy special cutters, water rings, and control panels. The first cost is high, but the system makes lots of pellets and less dust.

The underwater pelletizing system usually costs less to start. It is easier to make bigger for large factories. But it might make more dust and has average output.

Here is a table comparing the first cost and output:

| System Type | Investimento iniziale | Output Capacity | Pellet Dust |

|---|---|---|---|

| Water Ring Pelletizing | Alto | Alto | Basso |

| Sistema di pellettizzazione subacquea | Inferiore | Media | Più alto |

Nota: quando scelgono un sistema di pellettizzazione, le fabbriche dovrebbero considerare sia i costi iniziali sia i guadagni a lungo termine.

Consumo di energia e acqua

I sistemi di pellettizzazione ad anello liquido utilizzano energia per pompe, coltelli ed essiccatori. Hanno anche bisogno di acqua pulita ininterrottamente per il raffreddamento. Il consumo energetico non è eccessivo, ma il consumo di acqua può aumentare i costi.

Il sistema di pellettizzazione subacquea utilizza energia anche per le pompe, il flusso d'acqua e l'essiccazione. Alcuni sistemi possono risparmiare fino a 20% di energia, dimostrando la loro efficienza. Entrambi i sistemi utilizzano all'incirca la stessa quantità d'acqua, ma i sistemi subacquei possono riciclarla meglio.

Manutenzione e tempi di inattività

I sistemi di pellettizzazione ad anello liquido sono facili da manutenere. Gli operatori possono sostituire le lame e pulire il sistema rapidamente. Ciò significa meno tempi di fermo e una produzione costante.

Il sistema di pellettizzazione subacquea ha più componenti, ma l'automazione aiuta. La manutenzione può richiedere più tempo, ma il sistema può funzionare più a lungo senza interruzioni. È ideale per produrre grandi quantità di pellet con meno interruzioni.

Avviso: la scelta del miglior processo di pellettizzazione dipende dalle esigenze della fabbrica, dalla plastica utilizzata e dalla qualità desiderata del pellet.

Vantaggi dei pelletizzatori subacquei

Consistenza superiore dei pellet

Il sistema di pellettizzazione subacquea produce pellet sempre uguali. Ogni pellet si forma e si raffredda alla stessa velocità perché il taglio avviene sott'acqua. Questo impedisce che i pellet abbiano forme o dimensioni irregolari. Le fabbriche buttano via meno pellet e sprecano meno. Quando i pellet sono uniformi, le macchine funzionano meglio. Il processo subacqueo aiuta anche a prevenire i problemi superficiali. Gli operatori vedono che i pellet finiti hanno sempre lo stesso aspetto e consistenza. Questo tipo di consistenza è importante per le plastiche per auto e per uso medico.

Nota: quando i pellet sono sempre gli stessi, le fabbriche hanno meno problemi e i prodotti funzionano meglio.

Controllo di processo migliorato

Gli operatori possono controllare meglio il processo di pellettizzazione con i sistemi subacquei. Il sistema utilizza sensori intelligenti e controlli automatici per controllare la temperatura, il flusso d'acqua e la velocità della lama. Questi strumenti consentono agli operatori di apportare modifiche rapide, se necessario. In caso di problemi, il sistema può risolverli rapidamente prima che i pellet si deteriorino. La configurazione subacquea mantiene la superficie della filiera alla giusta temperatura, in modo che i pellet mantengano la loro forma. Questo controllo si traduce in meno fermate e minori perdite di tempo. Le fabbriche possono anche utilizzare i dati per migliorare le produzioni future.

- Osservare il processo in diretta aiuta a individuare tempestivamente i problemi.

- I controlli automatici garantiscono che tutto funzioni senza intoppi.

- Meno lavoro manuale significa meno errori.

Compatibilità dei materiali più ampia

Il sistema di pellettizzazione subacquea funziona con molti tipi di plastica. Può gestire facilmente sia plastiche morbide che dure. Alcune plastiche necessitano di un raffreddamento delicato per rimanere resistenti. Il metodo subacqueo garantisce questo raffreddamento delicato. Gli stabilimenti possono passare da un materiale all'altro senza grandi cambiamenti. Questo aiuta le aziende a produrre molti tipi di pellet. Il sistema funziona anche con plastiche che potrebbero fondersi o modificarsi in altri sistemi. Ciò significa che gli stabilimenti possono servire più clienti e sperimentare nuovi mercati.

| Tipo di materiale | Sistema di pellettizzazione subacquea | Water Ring Pelletizing |

|---|---|---|

| Plastica morbida | Eccellente | Bene |

| Plastica dura | Eccellente | Bene |

| Sensibile al calore | Eccellente | Giusto |

| Riempito/Ingegnerizzato | Eccellente | Bene |

Suggerimento: l'utilizzo della pellettizzazione subacquea aiuta le fabbriche a lavorare con più plastica e a rimanere all'avanguardia.

Intervento ridotto dell'operatore

Un grande vantaggio dei pelletizzatori subacquei è la riduzione del lavoro manuale. L'automazione del sistema gestisce autonomamente la maggior parte delle modifiche. Gli operatori non devono più controllare o riparare la macchina. Il processo subacqueo mantiene inoltre l'area più pulita, con meno polvere e meno particelle minuscole. Ciò significa meno pulizia e manutenzione. Gli operatori possono dedicare più tempo ad altre attività. Il design del sistema rende inoltre l'impianto più sicuro riducendo il rischio di incidenti.

- L'automazione fa risparmiare denaro sulla manodopera.

- Meno modifiche manuali significano più tempo dedicato al lavoro.

- Macchine più pulite contribuiscono a garantire la sicurezza e l'efficienza dei lavoratori.

Nota: i pelletizzatori subacquei offrono una migliore qualità del pellet, maggiore controllo e meno lavoro manuale. Questi vantaggi aiutano le fabbriche a realizzare prodotti migliori e a risparmiare denaro.

Quick Comparison Table

Panoramica dei pro e dei contro

Scegliere tra lame per la pellettizzazione ad anello d'acqua e sistemi di pellettizzazione subacquea può essere difficile. Ogni sistema ha i suoi vantaggi e alcuni svantaggi. La tabella seguente ne mostra le caratteristiche principali. Questo aiuta le aziende a capire quale sistema si adatta meglio alle loro esigenze.

| Caratteristica | Lame per Granulazione ad Anello d'Acqua | Sistema di pellettizzazione subacquea |

|---|---|---|

| Metodo di raffreddamento | L'anello d'acqua raffredda i pellet | La superficie della matrice e l'area di taglio rimangono sott'acqua |

| Uniformità delle dimensioni dei pellet | Alto | Molto alto |

| Finitura superficiale | Liscio | Lucido e impeccabile |

| Livello di rumore | Basso | Molto basso |

| Initial Equipment Cost | Alto | Più alto |

| Complessità di manutenzione | Moderare | Avanzato |

| Water Management | Richiede un controllo attento | Circuito chiuso, più facile da gestire |

| Rischio di adesione dei pellet | Possibile | Raro |

| Versatilità dei materiali | Ampia gamma | Gamma più ampia |

| Livello di automazione | Da base a moderato | Avanzato |

| Abilità dell'operatore richiesta | Abile | Minore intervento manuale |

| Tempo di inattività | Basso | Molto basso |

Suggerimento: le fabbriche che lavorano con polimeri appiccicosi o sensibili spesso scelgono il sistema subacqueo. Questo metodo aiuta a impedire che i pellet si attacchino e produce pellet migliori.

Pro e contro principali

Coltelli per la pellettizzazione ad anello d'acqua:

- Pro:

- L'anello d'acqua raffredda rapidamente i pellet

- I pellet hanno le stesse dimensioni e densità

- Le macchine non sono molto rumorose

- La manutenzione costa meno soldi

- Funziona con molti tipi di plastica

- Contro:

- Costa molto acquistarlo all'inizio

- Ha bisogno di lavoratori che controllino attentamente l'acqua

- I pellet possono attaccarsi ad alcune materie plastiche

- L'installazione e la cura richiedono personale qualificato

Sistema di pellettizzazione subacquea:

- Pro:

- I pellet sono sempre uguali a causa del raffreddamento subacqueo

- L'automazione offre un controllo migliore

- Può gestire più tipi di plastica, anche quelle sensibili

- L'incollaggio dei pellet non avviene quasi mai

- Richiede meno aiuto dai lavoratori e ha meno tempi di inattività

- Contro:

- Costa ancora di più acquistarlo e installarlo

- La manutenzione è più difficile da fare

- Alcuni sistemi necessitano di una formazione speciale per i lavoratori

Nota: il sistema subacqueo è ideale per plastiche speciali o costose. Offre un controllo migliore, richiede meno lavoro manuale e produce pellet di qualità superiore.

Elenco riassuntivo:

- I coltelli per la granulazione ad anello d'acqua sono adatti per la lavorazione di materie plastiche in generale e per lavori flessibili.

- I sistemi di pellettizzazione subacquea sono ideali per lavori impegnativi in cui la qualità del pellet e la costanza del lavoro sono importanti.

- Entrambi i sistemi utilizzano l'acqua per il raffreddamento, ma il raffreddamento subacqueo rende i pellet più uniformi.

Le fabbriche dovrebbero riflettere attentamente su cosa vogliono produrre, quali materie plastiche utilizzare e quanto denaro hanno a disposizione prima di scegliere un sistema. Il sistema subacqueo spesso offre i risultati migliori quando è richiesta un'elevata qualità.

When to Choose Water Ring Pelletizing Knives

Casi d'uso migliori

Le lame per la pellettizzazione ad anello d'acqua sono ideali per alcune fabbriche. Le persone scelgono questo sistema perché è affidabile e fa risparmiare denaro. Ecco i casi in cui la pellettizzazione ad anello d'acqua funziona meglio:

- Fabbriche che utilizzano materiali ad alta resistenza alla fusione, come poliolefine e polistirene, ottenere buoni risultati. Questi materiali necessitano di taglio e raffreddamento intensi, che questo sistema garantisce.

- I centri di riciclaggio preferiscono la pellettizzazione ad anello d'acqua perché è un metodo robusto ed economico da gestire. Le lame possono tagliare la plastica riciclata, anche se la plastica non è sempre la stessa.

- Le fabbriche con spazi ridotti utilizzano spesso la pellettizzazione ad anello liquido. Le macchine sono piccole, quindi si adattano a spazi ristretti e sono facili da installare.

- Se gli operatori desiderano macchine semplici, questo sistema è facile da usare. Una sola persona può avviare, arrestare e modificare la dimensione dei pellet dopo un breve addestramento.

- Le linee di produzione che non hanno bisogno di produrre grandi quantità di pellet contemporaneamente funzionano bene con questo sistema. Non presenta problemi come il congelamento della filiera, che può bloccare altre macchine.

- Le aziende che inizialmente vogliono spendere meno spesso optano per la pellettizzazione ad anello d'acqua. Queste macchine costano meno dei sistemi subacquei, ma producono comunque pellet di buona qualità.

- Il processo produce pellet rotondi e piatti. Questi pellet si raffreddano rapidamente e sono facili da spostare con un anello d'acqua e un essiccatore.

Suggerimento: i coltelli per pellet ad anello d'acqua sono semplici, fanno risparmiare denaro e producono ottimi pellet per molti tipi di plastica.

Quando considerare le alternative

A volte, la pellettizzazione ad anello d'acqua non è la scelta migliore. In questi casi, altri sistemi potrebbero essere più efficaci. Ecco alcuni motivi per scegliere un sistema diverso:

- Se le macchine si rompono molto o costa troppo ripararlo, un altro sistema potrebbe essere più economico e avere tempi di inattività inferiori.

- Le plastiche morbide o a basso punto di fusione possono causare problemi nei sistemi ad anello d'acqua. Queste plastiche possono produrre pellet di dimensioni diverse, intasare la macchina e richiedere una pulizia più frequente. Ciò significa meno pellet e una qualità inferiore.

- Se esistono regole rigide sull'uso dell'acqua, la pellettizzazione ad anello d'acqua può essere difficile da gestire. Le fabbriche potrebbero dover acquistare attrezzature aggiuntive per la depurazione dell'acqua, il che comporta costi aggiuntivi.

- Se non ci sono abbastanza operatori qualificati, il sistema potrebbe non funzionare correttamente. La pellettizzazione ad anello d'acqua necessita di personale in grado di sorvegliare e regolare la macchina. Senza di loro, la qualità del pellet può peggiorare.

- Se una fabbrica deve produrre materie plastiche appiccicose o resistenti alle alte temperature, la pellettizzazione subacquea è la soluzione migliore. I sistemi subacquei possono gestire più tipi di materie plastiche e produrre pellet più uniformi.

- Gli stabilimenti che necessitano dei pellet migliori, soprattutto per materie plastiche speciali, spesso utilizzano la pellettizzazione subacquea. Questi sistemi raffreddano meglio e sfruttano una maggiore automazione per risultati ottimali.

- Le grandi fabbriche che hanno bisogno di produrre grandi quantità di pellet potrebbero trovare la pellettizzazione subacquea più rapida e semplice. Questi sistemi possono produrre più pellet e richiedono meno aiuto da parte degli operatori.

Nota: le fabbriche dovrebbero scegliere il sistema di pellettizzazione più adatto alle loro materie plastiche, alle loro esigenze qualitative e ai loro obiettivi. La pellettizzazione subacquea offre un controllo migliore e risultati costanti anche per i lavori più impegnativi.

Custom Pelletizing Blades from Maxtor Metal

Perché la personalizzazione è importante

Ogni stabilimento di lavorazione della plastica ha i suoi problemi da risolvere. Le lame per la granulazione standard non sempre sono adatte a ogni tipo di lavoro. Le lame personalizzate vengono realizzate per materiali ed esigenze specifiche. Possono aiutare le macchine a funzionare meglio e a risparmiare denaro.

UN lama personalizzata si adatta perfettamente alla macchina e al materiale. Questo aiuta la lama a durare più a lungo e a tagliare con maggiore precisione. Significa anche meno danni e meno cambi di lama. Per lavori difficili, come miscelazione di minerali di ferro fini con legantiLe lame standard si usurano rapidamente. Le lame speciali, come quelle Conforma Clad, durano molto più a lungo e aiutano i mixer a funzionare meglio. La tabella seguente mostra come le lame personalizzate siano più performanti di quelle standard:

| Tipo di lama | Applicazione | Durata della vita della lama | Benefici osservati |

|---|---|---|---|

| Lame standard | Miscelazione di minerali di ferro fini con legante | 45 giorni | Si è rotto per essersi logorato e per essere stato colpito |

| Lame rivestite Conforma | Stessa applicazione | 4 mesi | Dura molto più a lungo, aiuta il mixer a funzionare meglio, riduce i tempi di inattività e riduce i costi per lama |

Le lame personalizzate aiutano inoltre le fabbriche a interrompere il lavoro meno spesso e a spendere meno per ogni pellet. Gli operai non devono cambiare lame così spesso. Questo significa che possono produrre più pellet e mantenere alta la qualità. Le fabbriche funzionano meglio e i prodotti rimangono invariati.

Suggerimento: scegliere la lama giusta per ogni lavoro consente di risparmiare denaro e di mantenere le macchine in buone condizioni.

Competenza Maxtor Metal

Nanjing Metal, nota come Maxtor Metal, è un produttore di lame per pelletizzazione di plastica di comprovata affidabilità. L'azienda vanta 20 anni di esperienza nella produzione di utensili da taglio per le industrie. Il suo team utilizza materiali resistenti come SK2, HSS, M2 e SKD11. Queste lame sono resistenti e durano a lungo.

Le lame Maxtor Metal sono molto dure, da 60 a 72 HRC. Ciò significa che non si usurano rapidamente e rimangono affilate per mesi. Il team controlla ogni lama per assicurarsi che tagli con una tolleranza di ±0,05 mm. I clienti affermano che queste lame durano dai 6 ai 18 mesi, a seconda del lavoro.

La qualità è molto importante per Maxtor Metal. Controllano la prima lama, la ispezionano frequentemente e tengono traccia di ogni ordine. Questo garantisce che ogni lama sia di qualità. La tabella seguente mostra i dati importanti sulle lame e sulla loro qualità:

| Misura del successo / Aspetto del controllo qualità | Dettagli |

|---|---|

| Anni di esperienza | 20 anni di produzione di lame per pelletizzazione |

| Materiali utilizzati | SK2, HSS, M2, SKD11 |

| Precisione di taglio | Precisione ±0,05 mm |

| Durezza della lama | 60-72 HRC |

| Durata della lama | da 6 a 18 mesi |

| Misure di controllo della qualità | Controlli di team qualificati, controlli delle prime lame, numerose ispezioni, monitoraggio degli ordini |

| Feedback dei clienti | Le lame durano a lungo e tagliano bene |

| Offerte di servizi | Progetti di lame personalizzate OEM e ODM |

| Processo di acquisto | Facile da acquistare e importare |

Maxtor Metal supporta sia i progetti OEM che ODM. Si assicurano che i clienti ricevano lame adatte alle loro macchine e alle loro esigenze. L'acquisto è semplice e l'assistenza è garantita dall'inizio alla fine. I clienti apprezzano la lunga durata delle lame, il taglio preciso e l'eccellente servizio clienti.

Nota: le fabbriche che desiderano lame per pelletizzazione personalizzate possono affidarsi all'esperienza e ai controlli accurati di Nanjing Metal.

La scelta del sistema di pellettizzazione migliore dipende dal tipo di plastica utilizzata, dalla qualità desiderata per i pellet e dalle esigenze della fabbrica. I coltelli per la pellettizzazione ad anello d'acqua raffreddano rapidamente i pellet e creano forme perfette per molti tipi di plastica. I sistemi subacquei funzionano meglio con plastiche appiccicose o sensibili al calore. La tabella seguente mostra i punti principali:

| System Type | Il migliore per | Vantaggi principali | Limiti principali |

|---|---|---|---|

| Anello d'acqua | PE, PP, TPE, EVA | Raffreddamento rapido, pellet di buona qualità | Non adatto a materiali appiccicosi |

| Sott'acqua | PA, PET, resine appiccicose | Pellet uniformi, elevata resa | Costi più elevati, configurazione complessa |

Gli operatori dovrebbero:

- Scegli il materiale della lama adatto alla plastica.

- Prima di iniziare, assicurarsi che la macchina sia adatta.

- Mantenere l'acqua pulita e fresca per ottenere pellet uniformi.

- Utilizzare sistemi ad anello d'acqua per un raffreddamento rapido e una bella forma dei pellet.

- Scegli sistemi subacquei per plastiche appiccicose o speciali.

Per assistenza personalizzata, Nanjing Metal è un produttore leader di pellettizzazione. I lettori possono parlare con un tecnico commerciale per ricevere consigli adatti alle loro esigenze.

Domande frequenti

Cos'è un coltello per pelletizzazione ad anello d'acqua?

Un coltello per pellet ad anello d'acqua è uno strumento che taglia la plastica calda in piccoli pellet. L'acqua raffredda e indurisce i pellet subito dopo il taglio. Questo aiuta i pellet a mantenere la loro forma e a rimanere resistenti.

Con quale frequenza gli operatori dovrebbero sostituire le lame di pellettizzazione ad anello d'acqua?

Gli operatori devono controllare spesso le lame e sostituirle se diventano smussate o usurate. La maggior parte delle fabbriche controlla le lame ogni tre mesi. La frequenza di sostituzione dipende dal tipo di plastica utilizzata e dalla quantità prodotta.

I coltelli per la pellettizzazione ad anello d'acqua sono in grado di gestire tutti i tipi di plastica?

Questi coltelli funzionano con molti materiali termoplastici, sia morbidi che duri. Tuttavia, alcuni materiali plastici appiccicosi o sensibili al calore potrebbero richiedere un sistema di pellettizzazione diverso per funzionare al meglio.

Cosa causa l'adesione dei pellet durante la lavorazione?

I pellet possono attaccarsi se l'acqua supera i 25 °C o se il flusso d'acqua rallenta. Anche le plastiche appiccicose peggiorano l'adesione. Mantenere l'acqua fresca e in rapido movimento aiuta a prevenire questo problema.

In che modo la pellettizzazione ad anello d'acqua si confronta con la pellettizzazione subacquea?

La pellettizzazione ad anello d'acqua raffredda i pellet con un anello d'acqua. La pellettizzazione subacquea immerge la superficie della filiera e l'area di taglio in acqua. I sistemi subacquei rendono i pellet più uniformi e funzionano meglio con le plastiche sensibili.

Quali attività di manutenzione consentono il corretto funzionamento dei sistemi di pellettizzazione ad anello d'acqua?

Gli operatori devono pulire i filtri, controllare la pulizia dell'acqua, controllare l'affilatura delle lame e la temperatura dell'acqua. Eseguire queste operazioni spesso aiuta la macchina a funzionare bene e a mantenere costante la qualità del pellet.

La gestione dell'acqua è difficile con i sistemi di pellettizzazione ad anello d'acqua?

La gestione dell'acqua richiede un'attenzione particolare. Gli operatori devono mantenere l'acqua pulita, controllarne la temperatura e prendersi cura dell'acqua utilizzata. Una buona gestione dell'acqua aiuta lo stabilimento a produrre pellet di buona qualità in ogni momento.

Chi può aiutarvi con soluzioni personalizzate per lame di pellettizzazione?

Nanjing Metal è un noto produttore di lame per pelletizzatori di plastica. Il suo team offre consulenza specialistica e realizza lame speciali per diverse esigenze.

Vedi anche

Trova le Lame di Granulazione Perfette per le Tue Esigenze di Lavorazione della Plastica

Lame per Granulatori a Confronto: Trova Facilmente Quella Giusta

Cosa Sono le Lame per Granulatori e Come Funzionano nell'Industria?

Come scegliere il coltello per pelletizzazione più adatto al tuo settore

Guida Completa alla Scelta della Migliore Lama Granulatrice per la Vostra Macchina