Você frequentemente se depara com problemas inesperados Lâminas de Guilhotina para Metal em máquinas industriais. Em parceria com Nanjing Metal Garante a rápida resolução de problemas para manter sua linha de produção em funcionamento e reduzir o tempo de inatividade dispendioso. Um estudo da McKinsey mostra que as empresas que utilizam manutenção preditiva podem Reduza o tempo de inatividade em até 50% e diminua os custos de manutenção em 30%.Problemas como rebarbas, empenamento e lascas interrompem o corte de chapas metálicas, mas com um lâmina personalizada Fabricadas em Nanjing Metal, cada lâmina suporta milhões de ciclos e resiste a vibrações, tensões superficiais e rachaduras. Para mais informações ou para Contato Nanjing Metal, entre em contato hoje mesmo para manter suas lâminas com o melhor desempenho.

Principais conclusões

- Mantenha as lâminas da guilhotina afiadas, limpas e bem alinhadas para evitar problemas comuns como rebarbas, empenamento, lascas e perda de corte.

- Inspecione as lâminas regularmente antes de cada turno e realize manutenções semanais e mensais para identificar problemas precocemente e manter a qualidade do corte.

- Utilize o material de lâmina correto e ajuste a folga adequada para reduzir o desgaste, evitar defeitos e prolongar a vida útil da lâmina.

- Substitua as lâminas imediatamente ao notar sinais de desgaste, como lascas, rachaduras, bordas cegas ou aumento da força de corte, para evitar paralisações e danos.

- Considere lâminas personalizadas para obter maior velocidade de corte, vida útil mais longa e custos de manutenção reduzidos, adaptadas às suas necessidades específicas de produção.

Problemas comuns

Rebarbas

Você pode notar rebarbas na borda do metal cortado. Rebarbas são pequenas projeções ásperas que se formam quando a qualidade da borda de corte diminui. A formação de rebarbas é um dos defeitos mais comuns no corte de metais. Essas rebarbas podem reduzir a qualidade do produto final e dificultar o processamento posterior. Elas geralmente indicam problemas com o fio da lâmina ou com o alinhamento. Se você observar rebarbas, verifique se há desgaste na lâmina ou folga inadequada. A formação de rebarbas também afeta a precisão dimensional e pode levar a mais defeitos se não for corrigida.

Deformação

A deformação ocorre quando o metal se dobra ou torce após o corte. Essa distorção do material pode comprometer a precisão das peças. A deformação é um defeito comum resultante da aplicação de força desigual durante o corte ou do desgaste das lâminas. É possível observar o metal curvando ou torcendo, o que reduz a qualidade geral do trabalho. A deformação também dificulta a manutenção da precisão dimensional e pode causar problemas em etapas posteriores.

Lascamento

Lascamento significa que pequenos pedaços se desprendem da lâmina ou do metal durante o corte. Esse defeito pode danificar tanto a lâmina quanto a peça de trabalho. O lascamento geralmente resulta do uso de um material de lâmina inadequado ou do corte de metais muito duros. Você pode observar lascas ao longo da aresta de corte, o que reduz a qualidade e a precisão do corte. O lascamento também aumenta a formação de rebarbas e pode levar a mais defeitos.

Estupidez

A perda de fio ocorre quando a lâmina perde sua afiação. Uma lâmina cega não consegue fazer um corte limpo, o que diminui a qualidade do corte. A falta de fio leva a mais rebarbas e menor precisão dimensional. Você pode notar um aumento na força de corte e maior distorção do material. Lâminas cegas também causam mais defeitos e reduzem a qualidade geral dos seus produtos.

Erros dimensionais

Erros dimensionais ocorrem quando a peça cortada não corresponde ao tamanho necessário. Esses erros afetam a precisão e a qualidade do seu trabalho. Frequentemente, resultam de desgaste da lâmina, desalinhamento ou distorção do material. Você pode encontrar peças muito compridas, muito curtas ou irregulares. Esses erros podem levar a mais defeitos e diminuir o valor dos seus produtos acabados.

Cortes irregulares

Cortes irregulares significam que a superfície de corte não é reta ou lisa. Esse problema afeta tanto a qualidade quanto a precisão das suas peças. Cortes irregulares geralmente resultam de desalinhamento da lâmina, desgaste ou distorção do material. Você pode observar bordas irregulares ou cortes inclinados, o que aumenta a formação de rebarbas e outros defeitos. Cortes irregulares dificultam a obtenção de uma boa qualidade de corte e precisão dimensional.

Solução de problemas

Identificação de problemas

Rebarbas

É possível identificar rebarbas procurando por bordas ásperas e salientes ao longo da linha de corte. Essas pequenas projeções geralmente aparecem após o processo de corte e indicam uma queda na qualidade da borda. Durante as inspeções, verifique se há rebarbas em ambos os lados do corte. Use os dedos para sentir se há alguma aspereza ou irregularidade. Sistemas de inspeção automatizadosTecnologias como a visão computacional podem ajudar a detectar rebarbas em tempo real. Verificações regulares na configuração e durante a produção ajudam a identificar a formação de rebarbas precocemente.

Deformação

Você identifica a deformação quando o metal se dobra ou torce após o corte. Segure a peça e procure por curvas ou torções ao longo do seu comprimento. Coloque a peça cortada sobre uma superfície plana para verificar se ela balança ou não se assenta corretamente. A deformação afeta a precisão dimensional e pode comprometer a qualidade do produto final. Os técnicos costumam usar réguas ou calibradores para medir o grau de distorção.

Lascamento

Lascas se manifestam como pequenos pedaços faltantes ao longo da lâmina ou da borda de corte. Você pode observar pequenos entalhes ou rachaduras na própria lâmina. Inspecione a lâmina sob boa iluminação e use uma lupa, se necessário. Lascas reduzem a qualidade da borda de corte e podem causar mais defeitos no processo de corte. Observe a presença de lascas durante a preparação e as verificações de rotina.

Estupidez

Você percebe o desgaste quando a lâmina parece arredondada ou gasta. Uma lâmina cega não consegue fazer um corte limpo, então você pode notar mais rebarbas e bordas ásperas. Você também pode sentir maior resistência durante o processo de corte. Compare a lâmina com uma nova para verificar se houve perda de corte. O desgaste geralmente leva a uma menor precisão dimensional e à redução da qualidade do produto.

Erros dimensionais

Erros dimensionais ocorrem quando a peça cortada não corresponde ao tamanho necessário. Use um paquímetro ou micrômetro para medir o comprimento, a largura e a espessura da peça cortada. Compare essas medidas com as suas especificações. Mesmo pequenos erros podem afetar a precisão e a qualidade do seu trabalho. Amostragens regulares e verificações estatísticas ajudam a detectar esses defeitos precocemente.

Cortes irregulares

É possível identificar cortes irregulares procurando por bordas serrilhadas ou inclinadas. A superfície de corte pode não ser reta ou lisa. Passe o dedo ao longo da borda para sentir saliências ou reentrâncias. Cortes irregulares reduzem a qualidade da borda de corte e dificultam a manutenção da precisão dimensional. Sensores automatizados e inspeções visuais ajudam a detectar esse problema durante a produção.

Causas

Rebarbas

As rebarbas geralmente se formam quando a lâmina perde o fio ou fica desalinhada. A folga incorreta da lâmina também pode causar a formação de rebarbas. Se você usar o material de lâmina errado ou configurar a máquina incorretamente, poderá observar mais rebarbas. Alta força de corte e matrizes desgastadas aumentam o risco de rebarbas. Alterações na espessura ou dureza do material também podem levar a um aumento das rebarbas durante o processo de corte.

Deformação

A deformação geralmente ocorre quando a força de corte é irregular. Lâminas desgastadas ou danificadas podem fazer com que o metal dobre ou torça. Configurações incorretas da máquina, como pressão de fixação inadequada, também levam à deformação. Se o material for muito fino ou macio, pode deformar-se com mais facilidade. Cortes em alta velocidade e suporte inadequado durante o processo de corte aumentam o risco.

Lascamento

O lascamento ocorre quando se utiliza um material de lâmina inadequado ou quando se cortam metais muito duros. Força de corte excessiva e folga inadequada da lâmina podem causar lascamento. Se a lâmina apresentar microfissuras ou defeitos, poderá lascar durante o uso. Alterações nas configurações da máquina ou nas propriedades do material também contribuem para o lascamento. Manutenção inadequada e falta de lubrificação agravam o problema.

Estupidez

O desgaste natural da lâmina ao longo do tempo causa a perda do fio. Cortar materiais abrasivos ou duros acelera esse desgaste. Lubrificação inadequada e falta de limpeza também contribuem para o embotamento. Se a lâmina for usada além de sua vida útil, ela perderá o corte. Cortes frequentes sem manutenção regular levam a um embotamento mais rápido.

Erros dimensionais

Erros dimensionais geralmente resultam do desgaste ou desalinhamento da lâmina. Calibração incorreta da máquina e configuração inadequada fazem com que as peças fiquem muito compridas ou muito curtas. O movimento do material durante o processo de corte também pode afetar a precisão. Alterações na espessura ou dureza do material podem levar a cortes inconsistentes. A falta de inspeção regular aumenta o risco de erros dimensionais.

Cortes irregulares

Cortes irregulares ocorrem quando a lâmina está desalinhada ou cega. Guias ou suportes desgastados podem fazer com que o material se desloque durante o corte. Folga incorreta da lâmina e configuração inadequada da máquina também levam a cortes irregulares. Se o material não estiver firmemente preso, ele pode se mover e causar bordas irregulares. Variações na espessura ou dureza do material agravam o problema.

Soluções

Rebarbas

Para corrigir rebarbas, comece inspecionando a lâmina quanto a desgaste ou desalinhamento. Ajuste a folga da lâmina para que corresponda à espessura do material. Substitua ou afie a lâmina, se necessário. Limpe a lâmina e remova quaisquer detritos. Utilize as configurações adequadas da máquina para reduzir a formação de rebarbas. Faça um corte de teste e verifique a qualidade da aresta de corte antes de retomar a produção em larga escala.

Deformação

Corrija o empenamento verificando o estado da lâmina e substituindo as lâminas desgastadas. Ajuste a pressão de fixação para manter o material plano durante o processo de corte. Certifique-se de que a mesa de apoio esteja nivelada e livre de detritos. Use velocidades de corte mais lentas para materiais finos ou macios. Faça um corte de teste e meça a planicidade e a precisão dimensional.

Lascamento

Para evitar lascas, utilize o material de lâmina correto para sua aplicação. Inspecione a lâmina em busca de rachaduras ou lascas e substitua-a se estiver danificada. Ajuste a força de corte e a folga da lâmina para reduzir a tensão sobre ela. Lubrifique a lâmina regularmente para evitar superaquecimento. Verifique as configurações da máquina e as propriedades do material antes de iniciar o processo de corte.

Estupidez

Recupere o fio da lâmina removendo-a e afiando-a de acordo com as instruções do fabricante. Se a afiação não restaurar o fio, substitua a lâmina. Limpe e lubrifique o encaixe da lâmina antes de reinstalá-la. Faça manutenções regulares para evitar que a lâmina perca o fio. Use sempre a lâmina adequada para o material a ser cortado para manter a qualidade do fio.

Erros dimensionais

Corrija erros dimensionais recalibrando a máquina e verificando o alinhamento da lâmina. Meça e ajuste a folga da lâmina de acordo com a espessura do material. Inspecione as guias de suporte e substitua-as se estiverem desgastadas. Utilize ferramentas de medição precisas para verificar as dimensões de corte. Implemente amostragens e verificações estatísticas regulares para manter a precisão.

Cortes irregulares

Corrija cortes irregulares alinhando a lâmina e verificando o desgaste. Substitua lâminas cegas ou danificadas. Ajuste os suportes e guias do material para evitar deslocamentos durante o processo de corte. Defina a folga correta da lâmina e as configurações da máquina. Faça um corte de teste e inspecione a borda para verificar se está lisa e reta.

Lista de verificação para resolução de problemas

Lista de verificação para resolução de problemas do técnico

- Inspecione as lâminas quanto a desgaste visível, rebarbas, lascas e perda de corte durante a preparação e no decorrer da produção.

- Verifique o alinhamento e a folga das lâminas antes de cada turno.

- Utilize um paquímetro ou micrômetro para medir as dimensões de corte e verificar a precisão.

- Verifique se há empenamento colocando as peças cortadas sobre uma superfície plana.

- Registre o número de cortes por lâmina. e comparar com as médias históricas.

- Aplicar Amostragem de Nível de Qualidade Aceitável (NQA) para inspeção final.

- Separe as peças não conformes e mantenha a rastreabilidade.

- Utilize visão computacional ou sensores para detecção de defeitos em tempo real.

- Registre todas as constatações e ações corretivas em um registro de manutenção.

- Siga sempre os procedimentos de segurança e utilize os equipamentos de proteção individual.

Prevenção

Rebarbas

Você pode evitar rebarbas mantendo as lâminas afiadas e alinhadas corretamente. Ajuste a folga da lâmina de acordo com o material escolhido. Limpe e lubrifique a lâmina regularmente. Utilize o material de lâmina adequado para sua aplicação. Monitore o processo de corte e inspecione as peças para verificar a formação de rebarbas.

Deformação

Para evitar deformações, aplique pressão uniforme e apoie o material durante o corte. Substitua as lâminas gastas ou danificadas imediatamente. Ajuste as configurações da máquina para cada tipo de material. Mantenha a mesa de apoio limpa e nivelada. Faça cortes de teste para verificar a planicidade e a precisão dimensional.

Lascamento

Reduza o lascamento selecionando o material correto da lâmina e mantendo a folga adequada. Evite força de corte excessiva. Inspecione as lâminas quanto a rachaduras ou lascas antes de usar. Lubrifique a lâmina para reduzir o calor e a tensão. Agende manutenções regulares para detectar sinais precoces de lascamento.

Estupidez

Para evitar que as lâminas percam o fio, afie-as ou substitua-as regularmente. Limpe e lubrifique as lâminas após cada uso. Evite cortar materiais que excedam a dureza nominal da lâmina. Guarde as lâminas em local seco e seguro para evitar corrosão. Mantenha um registro de manutenção para acompanhar o desempenho das lâminas.

Erros dimensionais

Mantenha a precisão dimensional calibrando as máquinas regularmente e verificando o alinhamento das lâminas. Utilize ferramentas de medição precisas para configuração e inspeção. Substitua guias e suportes desgastados. Monitore o processo de corte para detectar alterações nas propriedades do material. Implemente o controle estatístico de processo para identificar erros precocemente.

Cortes irregulares

Para evitar cortes irregulares, alinhe as lâminas e os suportes antes de cada turno. Substitua as lâminas cegas ou danificadas. Ajuste a folga correta da lâmina e as configurações da máquina. Segure o material firmemente durante o processo de corte. Inspecione as bordas cortadas para verificar se estão lisas e retas.

Tabela de referência rápida

| Problema | Dicas de prevenção | Frequência de inspeção |

|---|---|---|

| Rebarbas | Mantenha as lâminas afiadas, ajuste a folga corretamente e limpe a lâmina. | Antes de cada turno |

| Deformação | Use um dispositivo de fixação uniforme, material de suporte e substitua as lâminas. | Semanalmente |

| Lascamento | Selecione a lâmina correta, evite força excessiva e lubrifique. | Antes de cada utilização |

| Estupidez | Afie/substitua as lâminas, limpe após o uso e guarde em local seguro. | Após cada turno |

| Erros dimensionais | Calibre a máquina, use ferramentas de precisão, substitua as guias. | Semanalmente |

| Cortes irregulares | Alinhe as lâminas/suportes e segure o material firmemente. | Antes de cada turno |

Manutenção

Limpeza e Lubrificação

Frequência e métodos de limpeza recomendados

Você deve limpar as lâminas da sua guilhotina após cada turno. A limpeza diária ajuda a remover poeira metálica, óleo e resíduos de adesivo. Estudos mostram que as lâminas limpas diariamente duram de 25 a 35 horas a mais do que as limpas com menos frequência. Use um pano macio ou uma escova para remover os resíduos. Para resíduos pegajosos, use limpeza ultrassônica ou uma solução de detergente neutro. Evite usar esponjas abrasivas que possam arranhar a superfície da lâmina.

Agentes e ferramentas de limpeza adequados

Escolha produtos de limpeza que não corroam o metal. Detergentes suaves, álcool isopropílico e produtos de limpeza específicos para lâminas funcionam bem. Para melhores resultados, use escovas macias, panos de microfibra ou limpadores ultrassônicos. Evite palha de aço ou produtos químicos agressivos, pois podem danificar a camada protetora da lâmina.

Pontos de lubrificação e tipos de lubrificantes

Aplique lubrificante na borda da lâmina e nos pontos de articulação antes e depois de cada turno. Lubrificantes à base de PTFE reduzem o atrito em até 55% e podem prolongar a vida útil da lâmina em até 40%. A lubrificação adequada também reduz a força de corte e melhora a eficiência energética. Siga sempre as recomendações do fabricante quanto ao tipo de lubrificante e à frequência de aplicação.

Erros comuns a evitar durante a limpeza e lubrificação

Não negligencie a limpeza ou a lubrificação, mesmo em períodos de grande movimento. A lubrificação inadequada causa de 30 a 401 falhas prematuras das lâminas. Nunca utilize ferramentas abrasivas ou produtos químicos agressivos. Evite lubrificar em excesso, pois isso pode atrair poeira e detritos. Sempre seque bem as lâminas antes de guardá-las para evitar ferrugem.

Alinhamento e Calibração

Procedimento de alinhamento passo a passo

- Desligue a máquina e bloqueie-a por segurança.

- Afrouxe os parafusos de fixação da lâmina.

- Use uma régua para verificar o alinhamento da lâmina.

- Ajuste a posição da lâmina até que fique paralela à mesa de corte.

- Aperte os parafusos com o torque especificado.

- Faça um corte de teste e inspecione o resultado.

Ferramentas e equipamentos de calibração

Você pode usar sondas de calibração, sensores de deslocamento a laser e micrômetros. Essas ferramentas ajudam a alcançar precisão submilimétrica. Por exemplo, uma sonda de calibração semiautomática pode manter erro relativo dentro de 0,1 mmOs scanners a laser e os métodos de registro de nuvens de pontos também oferecem alta precisão.

| Método | Descrição | Precisão quantitativa |

|---|---|---|

| Sonda de calibração | O robô toca em pontos de recurso | Erro ≤ 0,1 mm |

| Scanner a laser + ICP | Combinação perfeita para lâminas pequenas | Alta precisão |

| Sensor de deslocamento | Ajuste de nove pontos | Erro ≤ 2 mm |

Sinais de desalinhamento

Fique atento a cortes irregulares, rebarbas excessivas ou peças que não atendam aos requisitos de tamanho. O desalinhamento também pode causar ruído ou vibração adicionais durante a operação.

Medidas preventivas para manter o alinhamento

Verifique o alinhamento semanalmente como parte da sua rotina de manutenção. Utilize ferramentas de precisão e siga um procedimento passo a passo. Registre todos os ajustes no seu diário de manutenção.

Cronograma de Inspeções

Tarefas de inspeção diárias, semanais e mensais

- Diário: Limpe as lâminas, verifique se há desgaste visível e lubrifique-as.

- Semanalmente: Inspecione o alinhamento, verifique a folga da lâmina e avalie a qualidade do corte.

- Mensal: Realizar uma verificação completa da manutenção das lâminas, incluindo calibração e inspeção detalhada.

Pontos-chave de inspeção para o estado da lâmina

Procure por desgaste, lascas, rachaduras e ferrugem. Meça a espessura da lâmina e verifique se está reta. Inspecione os parafusos de fixação para garantir que estejam bem apertados.

Registros de dados e manutenção

Mantenha um registro de manutenção para cada lâmina. Anote a limpeza, lubrificação, alinhamento e quaisquer reparos. Bons registros ajudam a identificar padrões e planejar substituições.

Indicadores que exigem atenção imediata

Substitua as lâminas se observar lascas profundas, rachaduras ou ferrugem severa. Pare a máquina se notar mudanças repentinas na qualidade do corte ou ruídos altos.

Armazenamento e manuseio

Requisitos de um ambiente de armazenamento adequado

Armazene as lâminas em local seco e com umidade controlada. Utilize armários com umidade abaixo de 40% e adicione sachês de sílica gel. Isso retarda a formação de ferrugem e prolonga a vida útil da lâmina.

Técnicas de manuseio seguro

Use sempre luvas ao manusear lâminas. Utilize capas ou estojos para evitar quedas acidentais ou contato com superfícies duras.

Prevenção e medidas de proteção contra ferrugem

Aplique inibidores de ferrugem após a limpeza. Limpeza regular com detergentes suaves. Ajuda a manter a camada protetora. Evite armazenar lâminas perto de outros metais para prevenir contaminação.

Diretrizes de transporte para lâminas

Transporte as lâminas em recipientes acolchoados. Prenda-as firmemente para evitar movimentação e evite empilhar as lâminas diretamente umas sobre as outras.

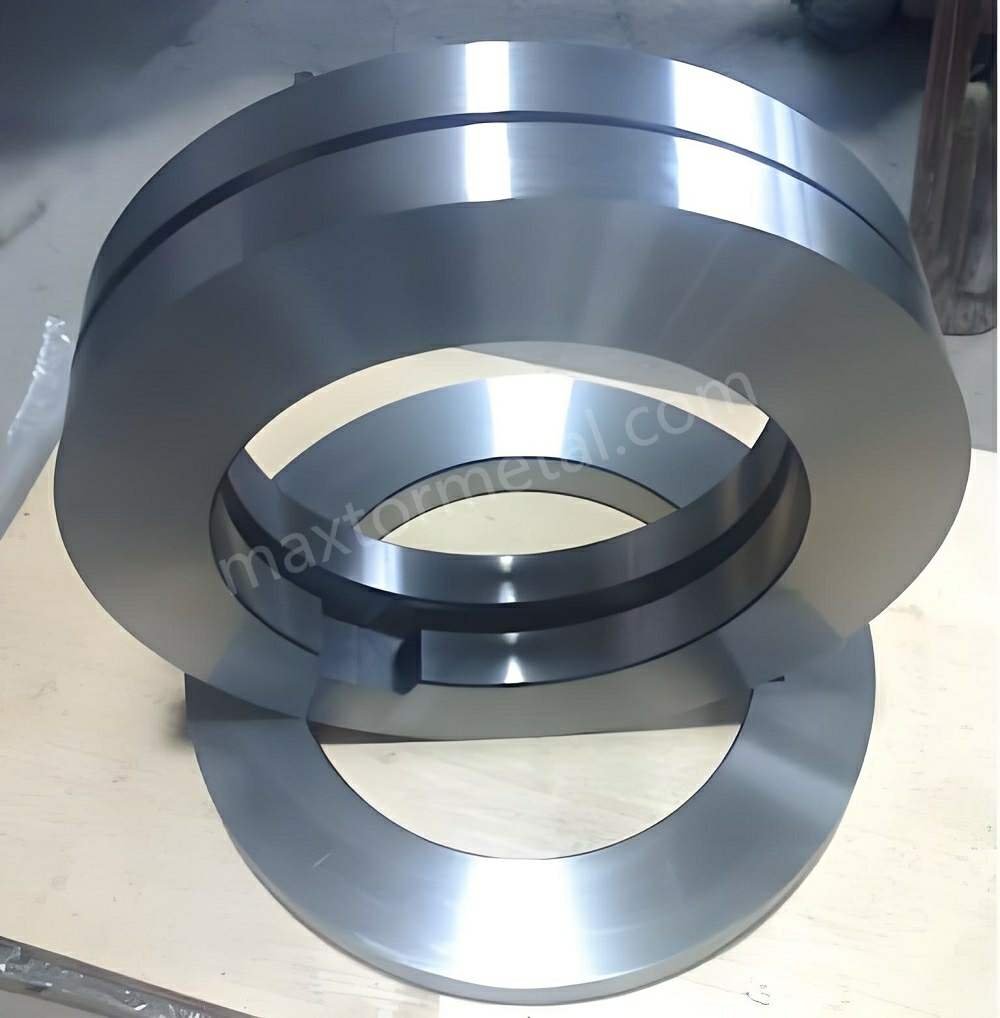

Noções básicas sobre lâminas de corte Metal

Nomes Alternativos

Na indústria, você pode encontrar diferentes nomes para lâminas de corte de metal. Esses nomes geralmente dependem do tipo de máquina ou da aplicação específica.

- Tesouras Metal

- Tesoura rotativa Metal

- Folha Metal Cisalhamento

- Lâminas de Guilhotina

- Lâminas para Guilhotina

- Lâminas de picador

- Tesouras de corte

- Lâminas de cisalhamento de alta dureza

Cada nome destaca uma característica ou aplicação única. Por exemplo, lâminas de guilhotina e lâminas de picador são comuns na reciclagem e em cortes pesados. Lâminas de cisalhamento de alta dureza se destacam por sua durabilidade e precisão.

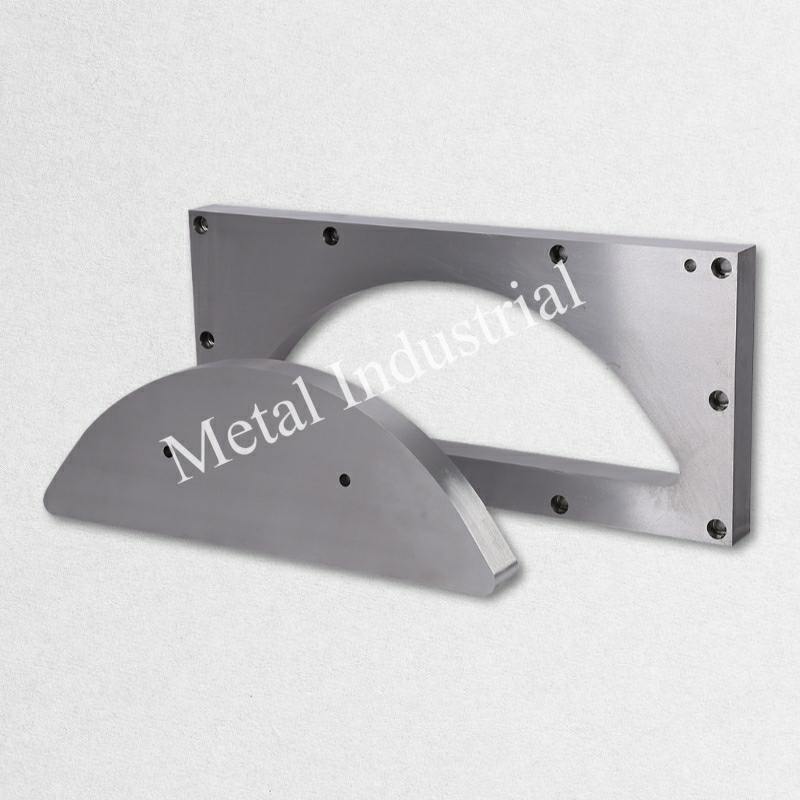

Princípio de funcionamento

O processo de cisalhamento utiliza lâminas afiadas para cortar ou deformar o metal aplicando tensão de cisalhamento. O metal é colocado entre duas lâminas. A lâmina superior move-se para baixo com força, enquanto a lâmina inferior permanece imóvel. Essa ação faz com que o metal se quebre ao longo de uma linha reta.

- Você prepara a amostra de metal e a posiciona na máquina.

- A máquina aplica uma carga controlada utilizando a lâmina superior.

- O metal sofre tensão de cisalhamento e começa a se deformar.

- O corte ocorre quando o metal não consegue mais resistir à força.

- A máquina registra dados como resistência ao cisalhamento e curvas de tensão.

A afiação e a dureza das lâminas desempenham um papel importante no processo de corte. Os engenheiros utilizam esse método para testar o comportamento dos metais sob força.

Aplicações em corte de chapa Metal

Lâminas de corte metálicas são utilizadas em diversos setores industriais que necessitam de cortes precisos.

Na indústria aeroespacial, técnicas avançadas de corte ajudam a obter tolerâncias rigorosas em chapas de aço de alta resistência.

Na indústria automobilística, o processo de corte aumenta a velocidade de produção e reduz o desperdício. É possível ver essas lâminas em ação durante o corte de painéis, estruturas e suportes.

O controle estatístico de processos ajuda a manter a qualidade e a eficiência durante o corte de chapas metálicas. A otimização da geometria da lâmina, da folga e do ângulo de corte resulta em bordas mais lisas e maior vida útil da lâmina.

| Área de aplicação | Benefícios do processo de cisalhamento |

|---|---|

| Aeroespacial | Alta precisão, tolerâncias rigorosas |

| Automotivo | Produção rápida, menos desperdício de material |

| Fabricação Metal | Qualidade consistente, fluxo de trabalho eficiente |

Materiais Comuns

Você encontrará diversos materiais utilizados na fabricação de lâminas de corte.

- Aço rápido (HSS): Oferece tenacidade e resistência ao desgaste. Suporta mais de 2.000 cortes em aço de baixo carbono.

- Carboneto de tungstênio: Extremamente duro e durável. Dura cerca de três vezes mais que o aço rápido (HSS) no corte de aço inoxidável.

- Aço-liga: Opção econômica com resistência moderada ao desgaste. Apresenta bom desempenho em metais mais macios, como o alumínio.

- Aço carbono: Utilizado para materiais mais macios devido ao seu menor custo.

- Ligas especiais: Projetadas para necessidades específicas, como resistência à corrosão.

A maioria das lâminas de guilhotina metálicas possui dureza entre 60 e 70 HRC. O tratamento térmico e a nitretação superficial aumentam a durabilidade e a vida útil. A escolha do material da lâmina deve ser feita com base no tipo de metal e nas exigências do processo de corte.

Lâminas Personalizadas

Benefícios

Lâminas de corte metálicas personalizadas oferecem muitas vantagens em ambientes industriais. Você pode adequar o design da lâmina às suas necessidades específicas, o que resulta em melhores resultados.

- Você obtém cortes precisos para seus materiais e linhas de produção específicos.

- Lâminas personalizadas reduzem os custos de manutenção e o tempo gasto na troca de lâminas.

- Projetos especiais, como tesouras de voo ou tesouras para corte a frio, aumentam sua produtividade e eficiência energética.

- As equipes de engenharia podem ajustar a força de corte e o comprimento da lâmina de acordo com as necessidades da sua fábrica.

- As lâminas personalizadas com tratamento térmico duram cerca de 15% a mais e suportam maior tensão, o que significa que você gasta menos com substituições.

- Pesquisas do setor mostram que lâminas personalizadas de alta qualidade podem reduzir os custos operacionais em 15% ao longo de dois anos.

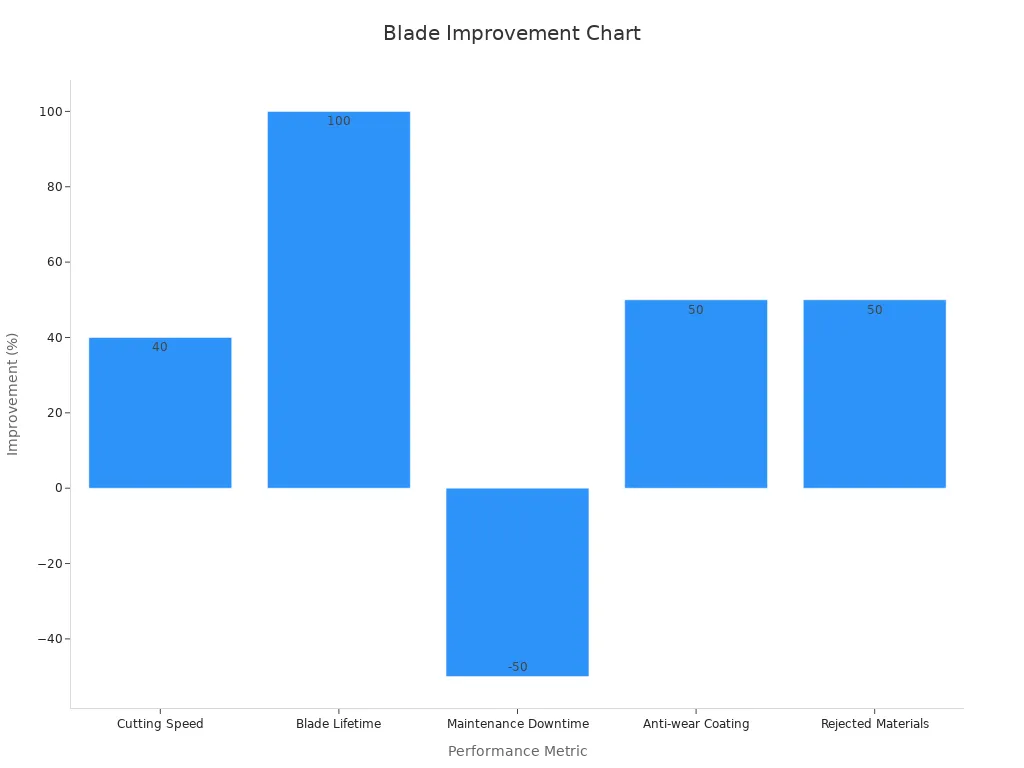

Você também verá melhorias mensuráveis em suas operações. A tabela abaixo mostra como as lâminas personalizadas se comparam às lâminas padrão:

| Métrica de Desempenho | Lâmina Padrão | Lâmina personalizada | Melhoria |

|---|---|---|---|

| Velocidade de corte | 100 unidades/hora | 140 unidades/hora | +40% |

| Vida útil da lâmina | 1.000 ciclos | 2.000 ciclos | +100% (2x mais longo) |

| Tempo de inatividade para manutenção | 10 horas/mês | 5 horas/mês | -50% |

Lâminas personalizadas com revestimentos antidesgaste duram até 50% mais em trabalhos pesados. Lâminas de precisão ajudam a reduzir o desperdício em até 25%. Os operadores também relatam uma redução de 15% no consumo de energia.

Quando personalizar

Você deve considerar lâminas personalizadas quando precisar de:

- Formas ou tamanhos especiais para máquinas exclusivas

- Maior velocidade de corte ou vida útil mais longa da lâmina

- Menos tempo de inatividade e menos peças rejeitadas.

- Melhores resultados com materiais difíceis de cortar

- Menor consumo de energia e desperdício.

Lâminas personalizadas ajudam você a alcançar o desempenho ideal, especialmente se sua linha de produção enfrenta mudanças frequentes ou materiais resistentes.

Empresa Nanjing Metal

Nanjing Metal Destaca-se como um fornecedor confiável de lâminas industriais com 18 anos de experiência. A empresa possui uma equipe qualificada de design e fabricação, focada em lâminas industriais personalizadas. Utilizam rigoroso controle de qualidade, incluindo as normas ISO 9001 e ferramentas de teste avançadas. Diversos setores confiam em seu suporte técnico e serviço pós-venda. Sua reputação se baseia em produtos confiáveis, respostas rápidas e uma abordagem que prioriza o cliente.

Processo de encomenda

Encomendar lâminas personalizadas é simples e eficiente.

- Você compartilha suas necessidades com a equipe.

- Especialistas ajudam você a escolher o design e os materiais certos.

- Você receberá um orçamento e um cronograma claros.

- A empresa produz suas lâminas com rigorosos controles de qualidade.

- Você acompanha o seu pedido e recebe atualizações até a entrega.

Estudos mostram que encomendas de lâminas personalizadas podem reduzir os custos de produção em mais de 50% e melhorar a precisão. Se desejar saber mais ou discutir as suas necessidades, Entre em contato com um engenheiro de vendas aqui..

Substituição da lâmina

Sinais de desgaste

Deformação visível da borda

Você poderá notar que a lâmina se dobra ou perde sua forma reta. Essa deformação afeta o corte e diminui a qualidade geral do seu trabalho.

Lascas ou rachaduras

Procure por pequenas lascas ou rachaduras ao longo da lâmina. Essas imperfeições podem aumentar rapidamente e causar problemas mais sérios durante o corte.

Formação excessiva de rebarbas

Se você notar mais rebarbas no metal cortado, a lâmina pode estar desgastada. Muitas rebarbas significam que a lâmina não consegue manter a qualidade de corte necessária.

Lâmina de corte cega

Uma lâmina sem fio dificulta cortes precisos. Você precisará usar mais força e o fio da lâmina diminuirá.

Padrões de desgaste irregulares

Verifique se há pontos onde a lâmina se desgasta mais rapidamente do que em outros. O desgaste irregular leva a cortes deficientes e reduz a qualidade do produto.

É necessária maior força de corte.

Se sentir mais resistência ao cortar, a lâmina pode precisar ser substituída. Essa força extra pode danificar tanto a lâmina quanto a máquina.

Descoloração superficial ou ferrugem

Ferrugem ou manchas escuras na lâmina indicam que é hora de inspecioná-la ou substituí-la. A corrosão enfraquece a lâmina e afeta seu desempenho.

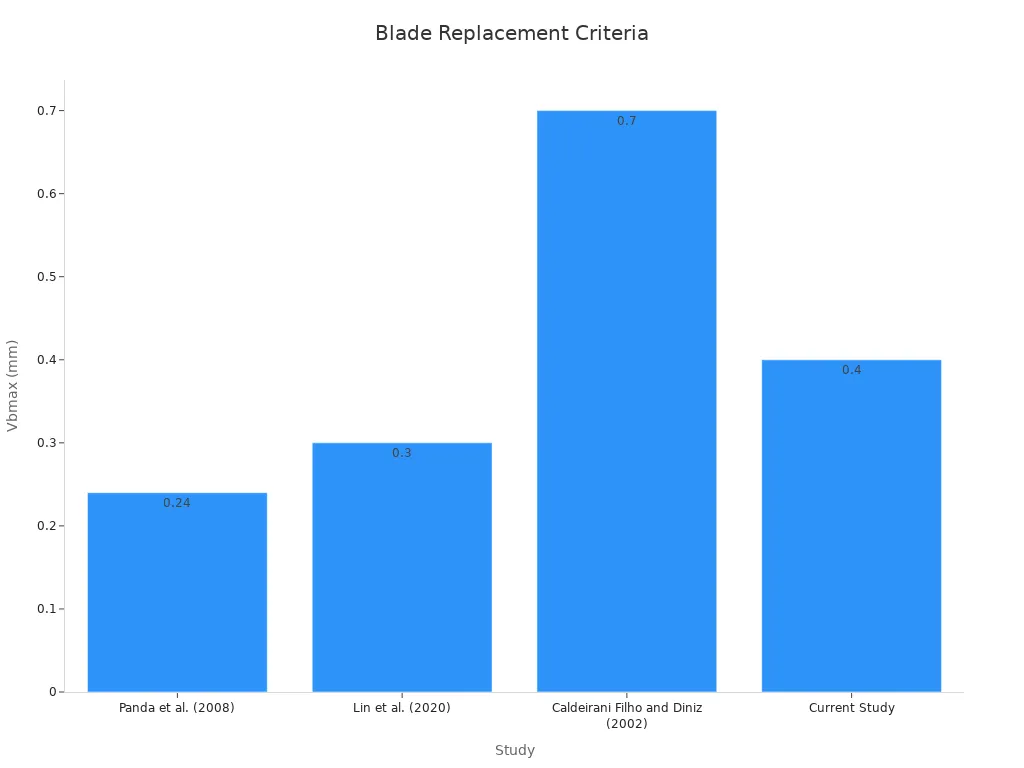

Critérios de Substituição

| Critério/Estudo | Limiar Vbmax (mm) | Base/Notas |

|---|---|---|

| Panda et al. (2008) | 0.24 | Referência de estudo anterior |

| Lin et al. (2020) | 0.3 | Referência de estudo anterior |

| Caldeirani Filho e Diniz (2002) | 0.7 | Referência de estudo anterior |

| Estudo atual | 0.4 | Consenso de especialistas e inspeção visual |

O desgaste normal durante a operação varia de 0 mm a 0,4 mm.A lâmina deve ser substituída quando o desgaste da face (Vbmax) atingir cerca de 0,4 mm. Os sistemas de aviso preditivo alertam você antes de atingir esse limite.

Limite mínimo de espessura da lâmina

Substitua a lâmina se ela ficar mais fina do que o valor mínimo especificado pelo fabricante.

Tamanho máximo permitido para lascamento

Não utilize lâminas com lascas maiores que o tamanho recomendado.

Tolerância para retidão da borda

Verifique se a aresta da lâmina permanece dentro da tolerância de retidão permitida.

Frequência de afiação necessária

Se você precisar afiar a lâmina com muita frequência, considere substituí-la.

Vida útil recomendada pelo fabricante

Siga as diretrizes de vida útil para obter a melhor qualidade de corte.

Normas de Conformidade de Segurança

Sempre respeite as normas de segurança ao decidir substituir as lâminas.

Riscos de atraso

Qualidade de corte deficiente e aumento da taxa de refugo.

Adiar a substituição reduz a qualidade do corte e aumenta o desperdício.

Danos aos componentes da máquina

Lâminas desgastadas podem danificar outras peças da máquina.

Aumento do risco de lesões para o operador

Uma lâmina danificada aumenta o risco de acidentes.

Tempo de inatividade inesperado e perda de produção

A falha de uma lâmina pode interromper a produção sem aviso prévio.

Custos mais elevados de manutenção e reparo

Ignorar o desgaste da lâmina leva a reparos dispendiosos.

Consistência do produto comprometida

Lâminas antigas dificultam a manutenção da qualidade constante do produto.

Etapas de substituição

Preparação

Reúna todas as ferramentas e materiais. Use luvas, óculos de proteção e calçados de segurança. Bloqueie a máquina antes de começar.

Remoção da lâmina

Solte os parafusos e remova a lâmina com cuidado. Segure a lâmina firmemente para evitar que caia.

Inspeção e limpeza

Limpe o encaixe da lâmina e verifique se há danos ou detritos ocultos.

Instalação de nova lâmina

Coloque a nova lâmina na posição correta. Aperte os parafusos com o torque adequado. Verifique o alinhamento e a calibração.

Verificações pós-instalação

Faça um corte de teste para verificar a qualidade. Atualize seu registro de manutenção.

Precauções de segurança

Mantenha-se alerta em cada etapa. Conheça os procedimentos de emergência.

Erros comuns e como evitá-los

Não desalinhe a lâmina. Use sempre o torque correto. Nunca ignore as verificações de segurança. Use somente ferramentas e peças compatíveis.

Você pode manter suas operações de corte de metal eficientes seguindo uma rotina clara de solução de problemas e manutenção. Inspeções regulares e a substituição oportuna das lâminas ajudam a evitar quebras inesperadas. Estudos mostram que a manutenção preventiva Reduz os custos operacionais em até 18% Em comparação com reparos reativos, essa abordagem prolonga a vida útil do equipamento e melhora a confiabilidade. Para problemas contínuos, consulte especialistas do setor ou explore soluções personalizadas para as pás.

Deseja aconselhamento especializado ou uma solução personalizada? Contato Hoje sou engenheiro de vendas.

Perguntas frequentes

O que você deve fazer se a lâmina da sua guilhotina de metal perder o fio rapidamente?

Verifique se está usando a lâmina correta para o material. Limpe e lubrifique a lâmina após cada uso. Afie ou substitua a lâmina quando notar sinais de desgaste.

Com que frequência você deve inspecionar as lâminas de guilhotina industrial?

Inspecione as lâminas antes de cada turno. Procure por lascas, rachaduras ou ferrugem. Semanalmente, verifique o alinhamento e a folga. Mensalmente, realize uma verificação completa de manutenção.

Inspeções regulares ajudam a detectar problemas precocemente e a manter sua máquina funcionando sem problemas.

É possível usar a mesma lâmina para metais diferentes?

Não se deve usar a mesma lâmina para todos os metais. Metais mais duros exigem lâminas mais resistentes. Usar a lâmina errada pode causar danos ou cortes imprecisos.

- Use aço rápido para metais macios.

- Use carboneto de tungstênio para metais duros.

Por que você vê rebarbas após o corte?

Rebarbas costumam aparecer quando a lâmina está cega ou desalinhada. Folgas incorretas também causam rebarbas.

| Causa | Solução |

|---|---|

| Lâmina cega | Afiar ou substituir |

| Desalinhamento | Ajuste a lâmina |

| Autorização incorreta | Redefinir autorização |

Quais medidas de segurança você deve seguir ao trocar as lâminas?

Desligue e bloqueie sempre a máquina. Use luvas e óculos de proteção. Utilize as ferramentas adequadas.

Segurança em primeiro lugar! Nunca ignore estas etapas para evitar lesões.

Veja também

Um guia para lâminas de trituradores industriais e suas aplicações

O que são lâminas redondas e como são usadas nas indústrias

Dicas importantes para escolher a lâmina de tesoura jacaré

Explorando as aplicações das lâminas de corte Metal na fabricação

5 respostas