Trong sản xuất công nghiệp, mỗi đường cắt đều có giá trị. Dù bạn cắt giấy, thực phẩm, nhựa hay kim loại, có một yếu tố đóng vai trò quan trọng quyết định thành công của bạn: hình học lưỡi dao.

Hình dạng lưỡi dao — hình dạng, góc, độ dày và thiết kế cạnh của dao hoặc lưỡi dao — có tác động trực tiếp đến hiệu quả cắt, chất lượng sản phẩm và chi phí vận hành. Tuy nhiên, nhiều nhà máy vẫn bỏ qua điều này. Việc lựa chọn hình dạng lưỡi cắt phù hợp có thể tăng tốc độ cắt, giảm độ mòn lưỡi cắt và cải thiện độ chính xác của mỗi đường cắt.

Trong bài viết này, chúng tôi khám phá cách các khía cạnh khác nhau của hình dạng cánh quạt ảnh hưởng đến hiệu suất trong các ngành công nghiệp và đưa ra hướng dẫn về cách lựa chọn hoặc tùy chỉnh con dao phù hợp cho quá trình của bạn.

1. Các yếu tố hình học chính của lưỡi dao ảnh hưởng đến hiệu suất

Trong cắt công nghiệp, hiệu suất lưỡi cắt phụ thuộc rất nhiều vào việc hình dạng của nó có phù hợp với vật liệu và yêu cầu quy trình hay không. Hình dạng lưỡi cắt không chính xác có thể dẫn đến rách, quá nhiệt, mòn sớm và thậm chí hư hỏng máy móc. Dưới đây, chúng tôi sẽ phân tích bốn yếu tố hình học quan trọng nhất và cách chúng ảnh hưởng trực tiếp đến hiệu suất cắt, hiệu quả chi phí và chất lượng sản phẩm.

1.1 Góc cắt và độ sắc bén

🔍 Tổng quan về kỹ thuật:

Các góc cắt cạnh (còn gọi là góc vát) xác định độ sắc bén hoặc độ bền của lưỡi dao. Độ sắc bén được đo bằng độ — góc càng nhỏ, lưỡi dao càng sắc và dễ gãy; góc càng lớn, lưỡi dao càng cứng và bền.

- Các cạnh góc thấp (10°–20°): cực kỳ sắc bén nhưng dễ bị sứt mẻ

- Các cạnh góc cao (25°–40°): bền, xử lý vật liệu cứng hơn nhưng cần nhiều lực hơn

📊 So sánh hiệu suất:

| Kiểu cạnh | Góc vát (°) | Các ứng dụng | Vật liệu lưỡi | Tuổi thọ điển hình* | Chỉ số lực cắt** |

| Siêu sắc nét | 10–15 | Phim, lá kim loại, vải mỏng | Gốm sứ, SS420 | 2–3 ngày | Thấp |

| Cắt chính xác | 16–25 | Giấy, bao bì, thực phẩm mềm | Thép không gỉ | 5–7 ngày | Trung bình |

| Chịu tải nặng | 26–35 | Cao su, nhựa, tấm thép | cacbua vonfram | 10–15 ngày | Cao |

* Dựa trên hoạt động công nghiệp 8 giờ mỗi ngày

** Chỉ số tương đối: Thấp = lực cần thiết tối thiểu; Cao = lực cần thiết đáng kể

🧪 Thông tin chi tiết về nghiên cứu:

- Viện Cắt Công nghiệp (2021) phát hiện ra rằng việc giảm góc vát chỉ bằng 5 độ tăng độ sắc nét ban đầu bằng 38%, nhưng giảm khả năng giữ cạnh bằng 45%.

- Thế giới bao bì (2022) đã báo cáo một Tỷ lệ phế liệu giảm 22% trên các tuyến đường tốc độ cao sau khi chuyển sang lưỡi dao có hình dạng vát được tối ưu hóa.

✅ Tóm tắt:

Sử dụng lưỡi cắt góc thấp để cắt sạch vật liệu mềm hoặc mỏng. Đối với vật liệu cứng hoặc mài mòn, hãy tăng góc lưỡi cắt để kéo dài tuổi thọ và giảm gãy lưỡi cắt.

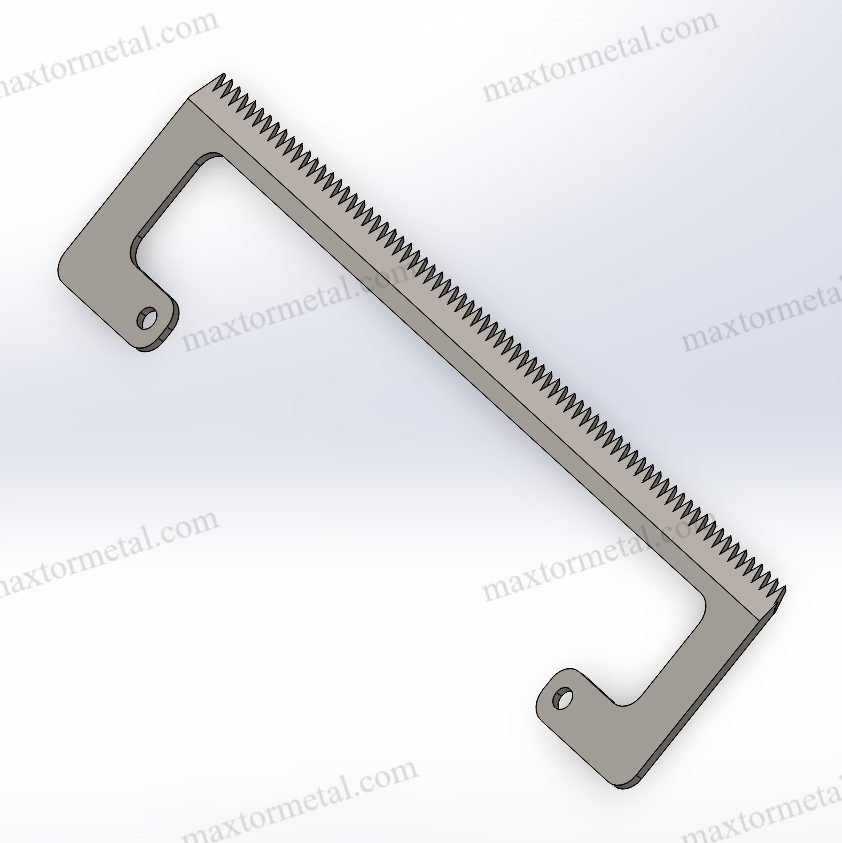

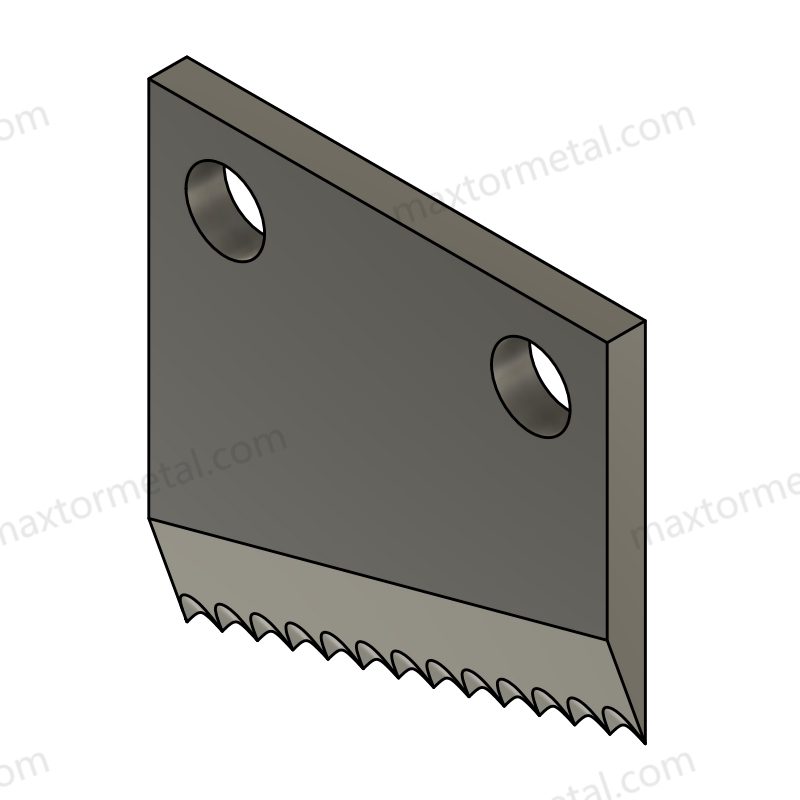

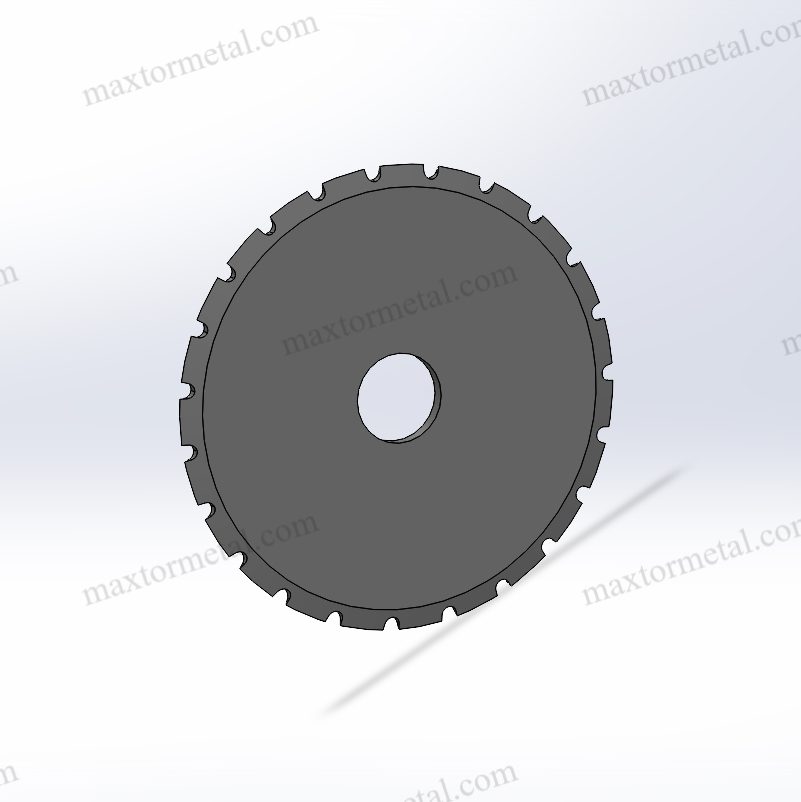

1.2 Hình dạng và bước răng

Lưỡi răng cưa dựa vào đặc điểm cụ thể thiết kế răng, khoảng cách (khoảng cách), Và chiều cao để kiểm soát cách chúng tiếp xúc với vật liệu. Hình dạng ảnh hưởng đến độ sâu cắn, khoảng hở phoi, độ rung và khả năng tản nhiệt.

📐 Các thông số chính:

- Bước răng – khoảng cách giữa các đầu răng

- Hồ sơ răng – hình tam giác (chung), hình vỏ sò (thực phẩm), hình móc (cao su), hình sóng (dệt may)

- Thực quản – thung lũng giữa các răng; rãnh lớn hơn giúp loại bỏ vụn tốt hơn

| Loại sân | Bước (mm) | Lý tưởng cho | Ưu điểm chính |

| Khỏe | 0,5–1,5 | Bánh mì, bọt, màng mềm | Rách tối thiểu |

| Trung bình | 2–4 | Thịt, giấy, bìa cứng | Kiểm soát và tốc độ cân bằng |

| Thô | 5–8 | Cao su, cáp, vật liệu tổng hợp | Tản nhiệt tốt hơn |

🔍 Điểm nổi bật của dữ liệu:

- Chuyển từ lưỡi răng cưa thẳng sang lưỡi răng cưa mịn trong quá trình cắt xốp giúp giảm thiểu tình trạng rách bề mặt 43% (Báo cáo FoamTech, 2022).

- Trong một cơ sở tái chế, một lưỡi dao móc răng thô cắt các dải cao su 10 mm 15% nhanh hơn và kéo dài 20% dài hơn.

⚙️ Mẹo tối ưu hóa:

Bước răng và biên dạng dao phù hợp với mật độ vật liệu và vòng tua máy. Các hoạt động tốc độ cao được hưởng lợi từ thiết kế răng mịn, ổn định; răng thô phù hợp với cắt tốc độ thấp, tải trọng nặng.

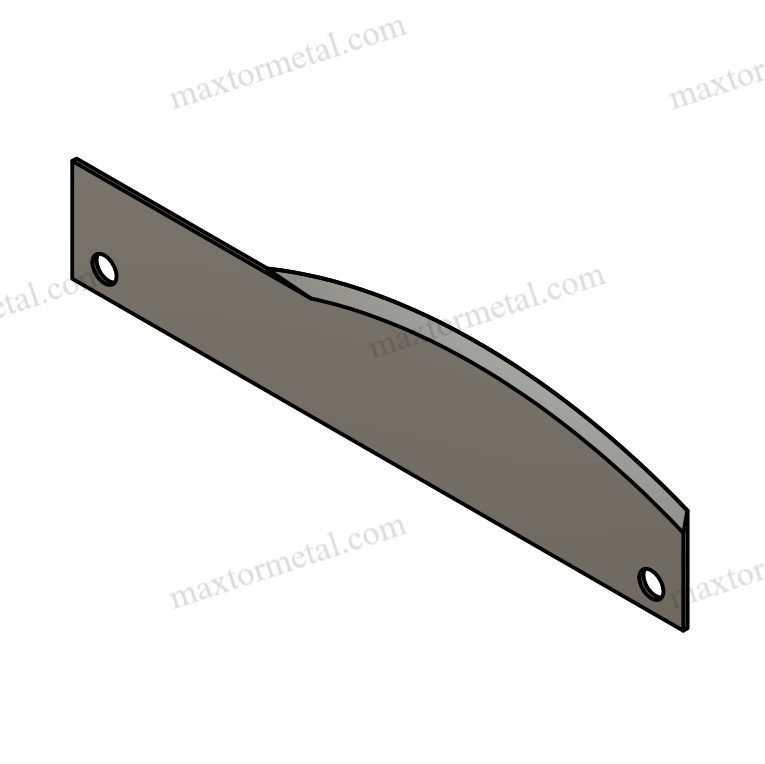

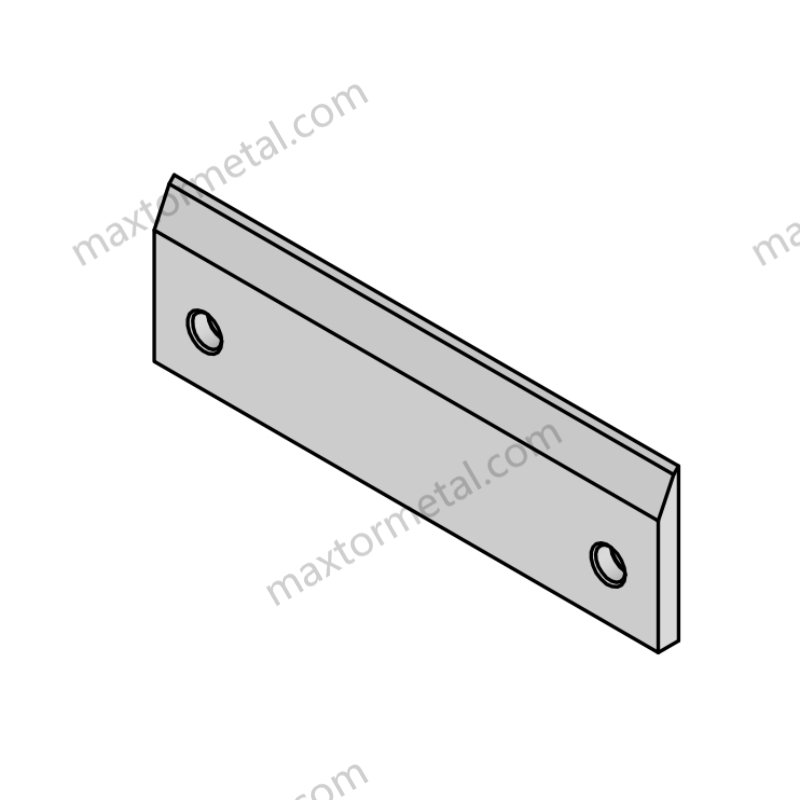

1.3 Độ dày và chiều rộng của lưỡi dao

Lưỡi kiếm độ dày ảnh hưởng đến độ cứng, khả năng chống uốn và hiệu suất năng lượng. Lưỡi mỏng hơn cho đường cắt sắc nét và sạch hơn nhưng dễ bị lệch và biến dạng nhiệt hơn.

📊 Dữ liệu thực tế:

| Độ dày của lưỡi dao | Tốc độ cắt (m/phút) | Thời gian ngừng hoạt động (mỗi tuần) | Chất thải vật liệu (%) |

| 0,4mm | 180 | 2 giờ | 1.8% |

| 0,6mm | 160 | 1,2 giờ | 2.5% |

| 1,0mm | 140 | 0,8 giờ | 3.1% |

(Dữ liệu từ BladeTech Solutions, 2023 – Ứng dụng đóng gói)

🧠 Những điểm chính cần ghi nhớ:

- Lưỡi dao mỏng lý tưởng cho phim và nhãn

- Độ dày trung bình phù hợp nhất với giấy và vải

- Lưỡi dao dày thích hợp cho việc tái chế, nhựa và cao su

1.4 Khả năng tương thích về vật liệu và hình dạng của lưỡi dao

Một lưỡi kiếm thành phần vật liệu xác định hình học nào là thực tế và lưỡi dao sẽ hoạt động hiệu quả trong bao lâu dưới áp lực.

🧪 So sánh vật liệu:

| Vật liệu lưỡi | Độ cứng (HRC) | Các trường hợp sử dụng lý tưởng | Những cân nhắc về hình học |

| Thép không gỉ | 55–60 | Thực phẩm, y tế, công việc nhẹ | Vát trung bình, chống ăn mòn |

| Thép tốc độ cao | 60–64 | Giấy, gỗ, nhựa | Hỗ trợ các cạnh mỏng hoặc dày |

| Cacbua Vonfram | 75–85 | Metal, cao su, vật liệu tổng hợp | Tốt nhất cho các cạnh dày, cứng |

| Gốm sứ | 80–90 | Lá kim loại, phim vi mô, quang học | Các cạnh siêu mỏng, dễ vỡ |

⚠️ Rủi ro mất cân bằng:

Sử dụng hình học siêu mỏng với các vật liệu giòn như gốm thường dẫn đến đầu gãy trong vòng vài trăm lần cắt. Luôn căn chỉnh hình học phù hợp với giới hạn vật lý của lưỡi dao.

2. Hình dạng lưỡi dao và độ chính xác cắt

Độ chính xác cắt cao rất quan trọng trong các ứng dụng như thiết bị y tế, điện tử và dệt may. Nó giúp giảm thiểu chất thải, nâng cao chất lượng sản phẩm cuối cùng và đảm bảo tuân thủ an toàn.

2.1 Độ đồng nhất hình học = Độ chính xác cắt

Độ chính xác phụ thuộc vào nhiều yếu tố hơn là độ sắc bén của lưỡi dao. Nó đòi hỏi hình học tính nhất quán, khả năng chống rung, Và kiểm soát nhiệt độ.

🌡️ Biến dạng nhiệt:

Sự tích tụ nhiệt làm lưỡi dao bị biến dạng. Tạp chí MetCut (2021) báo cáo rằng các lưỡi dao hoạt động ở trên 120°C tạo ra độ lệch kích thước lên đến ±0,3 mm khi cắt màng polyethylene.

⚙️ Sự gián đoạn về khả năng chịu đựng:

| Vấn đề hình học | Vấn đề kết quả |

| Góc vát không đều | Các vết cắt không đối xứng, gờ |

| Độ dày không đồng nhất | Cắt quá/cắt quá, kẹt |

| Các cạnh không song song | Không thẳng hàng, tăng phế liệu |

2.2 Bề mặt hoàn thiện và chất lượng cạnh

Hình dạng lưỡi dao thích hợp dẫn đến cắt mịn, không có gờ, giảm thiểu hoặc loại bỏ nhu cầu xử lý hậu kỳ. Hình học kém có thể gây ra:

- Các cạnh của phim hoặc nhãn có răng cưa

- Bề mặt nhựa bị cháy

- Vải sờn hoặc xù lông

📊 Kết quả ứng tuyển:

- Một dây chuyền đóng gói đã giảm thời gian đánh bóng sau khi cắt bằng 17% sau khi sử dụng lưỡi dao bằng thép không gỉ có cạnh mài.

- Một nhà máy dệt sử dụng lưỡi dao đánh bóng mịn đã làm giảm lượng sợi rụng 29%, cải thiện chất lượng sản phẩm và độ đồng đều của thuốc nhuộm.

2.3 Tiêu chuẩn dung sai của ngành

| Ngành công nghiệp | Dung sai cắt yêu cầu | Hình dạng lưỡi dao được đề xuất |

| Giấy/Nhãn | ±0,2 mm | Mỏng, cạnh thẳng, vát thấp |

| Cắt dệt | ±0,5 mm | Cạnh mịn, vát bóng |

| Tấm nhựa | ±0,3 mm | Lưỡi dao phủ, vát vừa |

| Giấy bạc Metal | ±0,1 mm | Cứng, cacbua, góc vát cao |

🧰 Thực hành tốt nhất:

- Sử dụng Lưỡi dao mài CNC để đảm bảo dung sai hình học chặt chẽ

- Kết hợp hình học lưỡi dao thích hợp với máy cấp liệu ổn định

- Kiểm tra tính đối xứng của lưỡi dao mỗi 8–12 giờ trong các dòng chính xác

3. Ứng dụng thực tế của hình học cánh quạt

Mỗi ngành công nghiệp đặt ra những yêu cầu khác nhau về lưỡi dao. Hình dạng không chỉ phải phù hợp với vật liệu mà còn phải phù hợp với yêu cầu sử dụng cuối cùng — bao gồm vệ sinh, tốc độ, độ chính xác và độ bền. Hãy cùng phân tích cách hình dạng lưỡi dao được tùy chỉnh cho từng lĩnh vực, dựa trên dữ liệu ứng dụng thực tế và kết quả đã được chứng minh.

A. Ngành công nghiệp thực phẩm: Vệ sinh, độ chính xác và năng suất

⚙️ Thử thách:

- Ngăn ngừa biến dạng vật liệu (ví dụ, làm nát bánh mì hoặc thịt)

- Giảm thiểu lây nhiễm chéo

- Duy trì các đường cắt sạch, đều để đảm bảo tính nhất quán về mặt hình ảnh và bao bì

🔧 Đề xuất về hình học:

- Lưỡi răng cưa (khoảng cách 2–4 mm) cho thực phẩm giòn hoặc nhiều xơ như bánh mì hoặc thịt

- Dao thẳng đánh bóng đối với các mặt hàng mềm như rau và trái cây

- Góc vát thấp (10–15°) để nén tối thiểu

📊 Dữ liệu ngành:

| Sản phẩm | Hình học lưỡi dao | Lợi ích đạt được |

| Bánh mì sandwich | Có răng cưa, bước răng 3 mm, SS420 | Giảm rách, lát cắt đồng đều 99% |

| Ức gà | Cạnh thẳng, vát 12° | Giữ nguyên hình dạng, thông lượng nhanh hơn |

| Rau xà lách | Lưỡi dao mỏng thẳng, lớp phủ DLC | Thời hạn sử dụng được cải thiện thêm 8–10% |

(Nguồn: Tạp chí Chế biến Thực phẩm, 2021)

💡 Thông tin chi tiết chính:

Sử dụng thép không gỉ an toàn thực phẩm với các đường vát nhẵn giúp tránh vi khuẩn bám vào và giữ cho đường cắt sạch sẽ. Ngay cả những khuyết điểm nhỏ trên hình dạng cạnh cũng có thể chất gây ô nhiễm bến cảng và vi phạm các tiêu chuẩn an toàn như HACCP Và FDA CFR 21.

B. Ngành công nghiệp giấy và dệt may: Cắt sạch không sờn

⚙️ Thử thách:

- Tránh tình trạng sợi vải bị kéo ra và các cạnh bị sờn

- Đạt được dung sai kích thước chặt chẽ

- Quản lý việc tạo bụi trong quá trình cắt tốc độ cao

🔧 Đề xuất về hình học:

- Lưỡi dao răng cưa siêu nhỏ (khoảng cách 0,5–1 mm) cho nhãn giấy và nhãn tráng phủ

- Thiết kế có cạnh sóng hoặc hình vỏ sò cho hàng dệt may

- Vát có độ sắc nét cao (15–20°), bề mặt được đánh bóng siêu mịn để giảm lực cản

📊 Lợi nhuận sản xuất:

| Vật liệu | Loại hình học | Kết quả thực hiện |

| Giấy thủ công | Lưỡi dao răng cưa siêu nhỏ 0,5 mm | 26% ít rách cạnh hơn, 15% cắt sạch hơn |

| Bông | Vát bóng, khía răng cưa | 18% ít vải thải hơn |

| Nhãn nhiệt | Lớp phủ DLC cắt sóng mỏng | Thời gian hoạt động của máy cao hơn 21% |

(Dữ liệu từ Khảo sát chuẩn TextileMach 2022)

🧠 Lưu ý của chuyên gia:

Bụi từ quá trình cắt giấy có thể tích tụ trên cảm biến và trục lăn. Việc sử dụng hình dạng cạnh được tối ưu hóa giúp giảm thiểu sự phát sinh hạt ngay tại nguồn.

C. Tái chế và Quản lý Chất thải: Sức mạnh đi đôi với Độ bền

⚙️ Thử thách:

- Cắt vật liệu hỗn hợp hoặc bị ô nhiễm

- Chống va đập mạnh, vật liệu mài mòn và kim loại nhúng

- Giảm thiểu thời gian ngừng hoạt động và thay thế lưỡi dao

🔧 Đề xuất về hình học:

- Lưỡi dao dày được gia cố với vát 35–40°

- Hình học răng cưa móc-răng để xé cao su và thảm

- Kết cấu đầu cacbua hoặc kim loại kép

📊 Tác động của việc bảo trì:

| Hình học lưỡi dao | Thời gian hoạt động trung bình trên mỗi bộ | Giảm thiểu bảo trì |

| Cạnh phẳng tiêu chuẩn | 6 giờ | – |

| Vát rộng + răng móc | 10,5 giờ | –42% cuộc gọi bảo trì |

(Nguồn: Đánh giá thiết bị xử lý chất thải toàn cầu, 2023)

🧠 Thông tin chi tiết:

Các rãnh tự làm sạch và các thung lũng răng lớn hơn có thể làm giảm đáng kể lưỡi dao bị tắc, một vấn đề thường gặp khi cắt các vật liệu dính như lốp xe hoặc dây bọc PVC.

D. Ngành công nghiệp đóng gói: Độ chính xác và tốc độ

⚙️ Thử thách:

- Cắt tốc độ cao (lên đến 300+ lần/phút)

- Màng mỏng hoặc vật liệu nhiều lớp dễ bị rách

- Cần có các cạnh siêu sạch để tránh hỏng hóc khi bịt kín

🔧 Đề xuất về hình học:

- Lưỡi dao phẳng, thẳng với Vát mài chính xác 20–25°

- Lớp phủ ma sát thấp giống TiN hoặc Teflon để tránh bị dính

- Lưỡi dao mỏng (≤0,5 mm) đối với màng phim nhiều lớp

📊 Nghiên cứu điển hình – Khách hàng Nam Kinh Metal:

| Trước khi điều chỉnh | Sau khi tối ưu hóa hình học |

| Thay lưỡi dao: 3 lần mỗi ngày | Thay lưỡi dao: 2 ngày một lần |

| Túi không thẳng hàng: 7% | Túi không thẳng hàng: <1% |

| Thời gian ngừng hoạt động của đường dây: 2 giờ/tuần | Thời gian ngừng hoạt động của đường dây: <30 phút/tuần |

Sự cải thiện này đến từ điều chỉnh độ dày lưỡi dao và góc cạnh, không có thay đổi nào về phần cứng máy — chỉ có hình dạng cánh quạt thông minh hơn.

E. Metal Xử lý: Độ ổn định dưới áp suất

⚙️ Thử thách:

- Khả năng chống cắt cao

- Nguy cơ lưỡi dao bị sứt mẻ hoặc quá nhiệt

- Nhu cầu về độ chính xác về kích thước trong các chất nền cứng

🔧 Đề xuất về hình học:

- Lưỡi dao dày, cứng với góc vát dốc (30–40°)

- Carbide hoặc HSS (thép tốc độ cao) vật liệu có lớp phủ chịu nhiệt

- Thiết kế gia cố cột sống để ngăn ngừa sự uốn cong

📊 Lợi nhuận thu được:

| Vật liệu | Hình học được sử dụng | Tăng cường hiệu quả |

| Tấm nhôm | Cạnh cacbua dày 1 mm, góc 35° | 22% cắt nhiều hơn mỗi ca |

| Thép không gỉ | Lưỡi dao kim loại kép, vát 30° | Tuổi thọ của lưỡi kiếm tăng gấp 3 lần |

4. Làm thế nào để cải thiện hiệu quả cắt ngày nay

Ngay cả hình dạng lưỡi dao tốt nhất cũng sẽ hỏng nếu lưỡi dao bị sử dụng sai, bảo trì kém hoặc vận hành trong điều kiện không phù hợp. Dưới đây là các chiến lược đã được chứng minh để tối đa hóa giá trị hình học lưỡi dao của bạn sự đầu tư.

A. Bảo trì thường xuyên giúp hình học bền lâu

Việc bảo trì thường xuyên là điều cần thiết để duy trì tính toàn vẹn của cạnh và hiệu suất ổn định.

🛠️ Thực hành bảo trì tốt nhất:

- Lưỡi dao sạch với hệ thống dung môi hoặc siêu âm sau mỗi ca

- Mài hoặc thay thế lưỡi dao dựa trên độ cứng của vật liệu và chiều dài chạy

- Kiểm tra các góc cạnh sử dụng cảm biến phóng đại hoặc cảm biến hồ sơ tự động

- Ghi lại dữ liệu hao mòn lưỡi dao để dự đoán khoảng thời gian thay thế tối ưu

🧪 Theo khảo sát năm 2022 của CutPro Analytics, các nhà máy triển khai kế hoạch bảo trì lưỡi dao chủ động đã giảm thời gian ngừng hoạt động liên quan đến lưỡi dao bằng 38% và tiết kiệm trung bình $5,200/tháng.

B. Tối ưu hóa điều kiện cắt

Hình dạng cắt của bạn chỉ có thể hoạt động tốt khi môi trường máy cho phép.

📐 Biến số vận hành quan trọng:

- Tốc độ cắt: Tốc độ cao hơn đòi hỏi các cạnh mịn hơn, có lực cản thấp hơn

- Áp suất cấp liệu:Áp suất quá mức dẫn đến hao mòn và biến dạng sớm

- Căn chỉnh lưỡi dao: Sự không cân chỉnh làm tăng tải trọng bên và mài mòn vát

Sử dụng cài đặt máy chuyên biệt cho lưỡi cắt. Lưỡi cắt được tối ưu hóa cho tốc độ 150 m/phút có thể hoạt động kém hiệu quả ở tốc độ 300 m/phút nếu không được hỗ trợ đúng cách.

C. Chọn hình dạng lưỡi dao phù hợp – Hướng dẫn tham khảo nhanh

| Loại vật liệu | Hình học được đề xuất | Lý luận |

| Nhựa | Bước rộng, góc vát cao | Giảm ma sát, tránh tan chảy |

| Giấy | Răng cưa nhỏ, hình dạng mỏng | Cắt sạch, giảm thiểu rách |

| Thịt/Bánh mì | Góc vát thấp, không gỉ, có răng cưa | Giữ nguyên kết cấu, tránh bị nhòe |

| Ngành Cao Su | Sống lưng được gia cố, cạnh răng rộng | Chống mài mòn và va đập |

| Kim Loại | Cacbua, thân dày, vát dốc | Chịu được sức cản, tuổi thọ cao |

Bằng cách căn chỉnh hình học với cả đặc điểm vật liệu và hành vi máy móc, các nhà sản xuất có thể đạt được những cải tiến đáng kể về hiệu suất cắt, tiết kiệm năng lượng và chất lượng sản phẩm. Đây không chỉ là những cải tiến về mặt kỹ thuật — mà còn là những tối ưu hóa cốt lõi.

5. Tại sao hình học lưỡi dao tùy chỉnh lại chiến thắng

Thiết kế phù hợp = Hiệu quả cao hơn

Bạn không chỉ có được hiệu suất tốt hơn — bạn còn có được tổng chi phí sở hữu thấp hơn.

📉 Tác động của hình học tùy chỉnh đến chi phí vận hành:

| Hệ mét | Trước khi tùy chỉnh | Sau Nanjing Metal Custom Blade | Sự cải tiến |

| Lưỡi dao thay đổi mỗi tuần | 10 | 3 | –70% |

| Tỷ lệ phế liệu cắt trung bình | 6.5% | 2.2% | –66% |

| Thời gian ngừng hoạt động do lưỡi dao bị mòn | 4 giờ/tuần | 1 giờ/tuần | –75% |

(Nguồn: Báo cáo khách hàng Nam Kinh Metal, 2023)

Nghiên cứu tình huống: Lưỡi dao tùy chỉnh từ Nam Kinh Metal

Một khách hàng trong ngành thực phẩm đã chuyển sang sử dụng lưỡi dao răng cưa tùy chỉnh từ Nanjing Metal. Kết quả thế nào?

- Tốc độ cắt được cải thiện bằng 22%

- Tuổi thọ của lưỡi dao được kéo dài từ 2 tuần lên 6 tuần

- Độ chính xác cắt lát tăng lên (độ lệch < 0,5 mm)

Tại sao Nanjing Metal?

Với hơn 18 năm kinh nghiệm, Nanjing Metal cung cấp các loại dao công nghiệp được thiết kế chính xác cho nhiều lĩnh vực. Đội ngũ của chúng tôi cung cấp:

- Thiết kế và tạo mẫu nội bộ

- Lựa chọn vật liệu tùy chỉnh

- Thời gian thực hiện ngắn và hỗ trợ chuyên môn

6. Tương lai của hình học lưỡi dao

Làn sóng cắt công nghiệp tiếp theo không chỉ sắc nét hơn mà còn thông minh hơn. Những tiến bộ về vật liệu, mô phỏng và sản xuất kỹ thuật số đang định hình lại cách thiết kế, thử nghiệm và triển khai cánh quạt.

Vật liệu và lớp phủ thế hệ tiếp theo

Công nghệ bề mặt mới đang kéo dài tuổi thọ của lưỡi dao đồng thời cải thiện chất lượng cắt.

| Loại lớp phủ | Lợi ích chính | Các ứng dụng |

| TiN (Titan Nitride) | Giảm ma sát, tăng độ cứng bề mặt | Thực phẩm, bao bì, dệt may |

| DLC (Carbon giống kim cương) | Chống dính, tản nhiệt | Phim, nhựa, cao su |

| TiCN (Titanium Carbonitride) | Cải thiện khả năng chống mài mòn trong điều kiện khắc nghiệt | Metal, vật liệu tổng hợp |

📈 Nghiên cứu tình huống: Một khách hàng đóng gói sử dụng lưỡi cưa phủ DLC, khoảng thời gian thay lưỡi cưa tăng lên 53%, với không tích tụ chất kết dính trong hơn 4 tuần thử nghiệm.

Sản xuất thông minh và hình học mô phỏng

Quá trình phát triển lưỡi dao đang chuyển từ phương pháp thử nghiệm sang thiết kế dựa trên dữ liệu.

🔍 Xu hướng chính:

- Phân tích phần tử hữu hạn (FEA) giúp mô phỏng sự phân bố ứng suất trên toàn bộ hình dạng cánh quạt

- Tạo mẫu CNC cho phép kiểm tra nhanh các điều chỉnh vi mô về góc xiên và độ cao

- Tối ưu hóa hỗ trợ AI đang được áp dụng để phù hợp với thiết kế lưỡi dao với các chế độ hỏng hóc lịch sử

- Lưỡi dao thử nghiệm in 3D cho phép phản hồi nhanh hơn tại hiện trường mà không cần chạy sản xuất toàn bộ

🧪 Nghiên cứu từ Phòng thí nghiệm đổi mới lưỡi dao công nghiệp (2023) đã chỉ ra rằng các điều chỉnh hình học dựa trên mô phỏng đã làm giảm sự tập trung ứng suất cạnh bằng 27%, tăng đáng kể tuổi thọ của lưỡi dao khi chịu tải.

Hướng tới hiệu suất cắt dự đoán

Tương lai cũng bao gồm:

- Lưỡi dao nhúng cảm biến để theo dõi hao mòn

- Blade-as-a-service (BaaS) các mô hình trong đó dữ liệu hiệu suất thúc đẩy việc sắp xếp lại tự động

- Bản sao kỹ thuật số của các hệ thống cắt để bảo trì dự đoán và lập lịch lưỡi cắt

Lưỡi dao sẽ không còn chỉ là công cụ thụ động nữa mà sẽ là một phần của hệ sinh thái thông minh có khả năng dự đoán độ mài mòn, tối ưu hóa điều kiện cắt và đưa dữ liệu trở lại để cải tiến thiết kế.

Hình học tốt hơn, cắt tốt hơn

Hình dạng lưỡi dao không chỉ là một chi tiết kỹ thuật — mà còn là một công cụ chiến lược để nâng cao hiệu suất. Hình dạng lưỡi dao phù hợp có thể:

- Cải thiện tốc độ đầu ra

- Giảm thiểu chất thải

- Kéo dài tuổi thọ lưỡi dao

- Nâng cao chất lượng sản phẩm

Đừng chỉ sử dụng lưỡi dao tiêu chuẩn. Hãy để Nanjing Metal giúp bạn thiết kế lưỡi dao phù hợp với ứng dụng của bạn.

👉 Liên hệ với các kỹ sư của chúng tôi để được tư vấn miễn phí ngay hôm nay.

Nguồn & Tài liệu tham khảo

- Manufacturing Technology Insights, “Xu hướng thiết kế lưỡi dao công nghiệp”, 2022

- BladeTech Solutions: Báo cáo hiệu suất nội bộ, 2023

- Tạp chí Chế biến Thực phẩm, “Tối ưu hóa việc cắt trong dây chuyền tốc độ cao”, 2021

22 bình luận