Bạn thường gặp phải những vấn đề bất ngờ với Lưỡi Dao Cắt Kim Loại trong máy móc công nghiệp. Hợp tác với Nanjing Metal đảm bảo xử lý sự cố nhanh chóng để duy trì hoạt động của dây chuyền sản xuất và giảm thời gian ngừng hoạt động tốn kém. Một nghiên cứu của McKinsey cho thấy các công ty sử dụng bảo trì dự đoán có thể giảm thời gian chết máy lên đến 50% và giảm chi phí bảo trì xuống 30%. Các vấn đề như gờ, cong vênh và sứt mẻ làm gián đoạn quá trình cắt kim loại tấm, nhưng với lưỡi dao tùy chỉnh từ Nanjing Metal, mỗi cánh quạt chịu được hàng triệu chu kỳ và chống rung, ứng suất bề mặt và nứt. Để biết thêm thông tin hoặc Liên Hệ Nanjing Metal, hãy liên hệ ngay hôm nay để lưỡi dao của bạn luôn hoạt động tốt nhất.

Những điểm chính

- Giữ lưỡi kéo kim loại sắc bén, sạch sẽ và thẳng hàng để tránh các vấn đề thường gặp như gờ, cong vênh, sứt mẻ và cùn.

- Kiểm tra lưỡi dao thường xuyên trước mỗi ca làm việc và bảo trì hàng tuần và hàng tháng để phát hiện sớm các vấn đề và duy trì chất lượng cắt.

- Sử dụng vật liệu lưỡi dao phù hợp và thiết lập khoảng cách lưỡi dao thích hợp để giảm mài mòn, ngăn ngừa khuyết tật và kéo dài tuổi thọ của lưỡi dao.

- Thay lưỡi dao ngay khi bạn thấy các dấu hiệu mòn như mẻ, nứt, cạnh cùn hoặc lực cắt tăng lên để tránh thời gian chết và hư hỏng.

- Hãy cân nhắc sử dụng lưỡi dao tùy chỉnh để có tốc độ cắt tốt hơn, tuổi thọ lưỡi dao dài hơn và chi phí bảo trì thấp hơn, phù hợp với nhu cầu sản xuất cụ thể của bạn.

Các vấn đề thường gặp

Burrs

Bạn có thể nhận thấy các gờ trên cạnh kim loại đã cắt. Gờ là những gờ nhỏ, thô ráp hình thành khi chất lượng cạnh cắt giảm. Sự hình thành gờ là một trong những khuyết tật phổ biến nhất trong quá trình cắt kim loại. Những gờ này có thể làm giảm chất lượng thành phẩm và gây khó khăn cho việc gia công tiếp theo. Gờ thường báo hiệu các vấn đề về độ sắc bén hoặc độ thẳng hàng của lưỡi cắt. Nếu bạn thấy gờ, hãy kiểm tra xem lưỡi cắt có bị mòn hoặc khe hở không phù hợp không. Sự hình thành gờ cũng ảnh hưởng đến độ chính xác kích thước và có thể dẫn đến nhiều khuyết tật hơn nếu không được xử lý.

Cong vênh

Cong vênh xảy ra khi kim loại bị uốn cong hoặc xoắn sau khi cắt. Sự biến dạng vật liệu này có thể làm giảm độ chính xác của chi tiết. Cong vênh là một lỗi thường gặp do lực cắt không đều hoặc do lưỡi dao bị mòn. Bạn có thể thấy kim loại bị cong hoặc xoắn, làm giảm chất lượng tổng thể của sản phẩm. Cong vênh cũng gây khó khăn cho việc duy trì độ chính xác về kích thước và có thể gây ra vấn đề ở các bước sau.

Đục

Sứt mẻ là hiện tượng các mảnh nhỏ tách ra khỏi lưỡi dao hoặc kim loại trong quá trình cắt. Lỗi này có thể làm hỏng cả lưỡi dao và phôi gia công. Sứt mẻ thường là do sử dụng vật liệu lưỡi dao không phù hợp hoặc do cắt kim loại quá cứng. Bạn có thể thấy các mảnh vụn dọc theo cạnh cắt, làm giảm chất lượng và độ chính xác của cạnh cắt. Sứt mẻ cũng làm tăng sự hình thành gờ và có thể dẫn đến nhiều khuyết tật hơn.

Sự xỉn màu

Độ cùn xảy ra khi lưỡi dao mất đi độ sắc bén. Lưỡi dao cùn không thể cắt gọn gàng, làm giảm chất lượng cạnh cắt. Độ cùn dẫn đến nhiều gờ hơn và độ chính xác kích thước kém. Bạn có thể nhận thấy lực cắt tăng lên và vật liệu bị biến dạng nhiều hơn. Lưỡi dao cùn cũng gây ra nhiều khuyết tật hơn và làm giảm chất lượng tổng thể của sản phẩm.

Lỗi kích thước

Lỗi kích thước xảy ra khi chi tiết cắt không khớp với kích thước yêu cầu. Những lỗi này ảnh hưởng đến độ chính xác và chất lượng công việc của bạn. Lỗi kích thước thường là do lưỡi dao bị mòn, lệch trục hoặc biến dạng vật liệu. Bạn có thể thấy các chi tiết quá dài, quá ngắn hoặc không đều. Những lỗi này có thể dẫn đến nhiều khuyết tật hơn và làm giảm giá trị thành phẩm của bạn.

Cắt không đều

Đường cắt không đều nghĩa là bề mặt cắt không thẳng hoặc nhẵn. Vấn đề này ảnh hưởng đến cả chất lượng và độ chính xác của chi tiết. Đường cắt không đều thường là do lưỡi dao bị lệch, cùn hoặc biến dạng vật liệu. Bạn có thể thấy các cạnh răng cưa hoặc đường cắt xiên, làm tăng sự hình thành gờ và các khuyết tật khác. Đường cắt không đều khiến việc đạt được chất lượng cạnh cắt tốt và độ chính xác kích thước trở nên khó khăn.

Xử lý sự cố

Xác định các vấn đề

Burrs

Bạn có thể phát hiện gờ bằng cách quan sát các cạnh thô, gồ ghề dọc theo đường cắt. Những gờ nhỏ này thường xuất hiện sau quá trình cắt và báo hiệu chất lượng cạnh cắt giảm. Trong quá trình kiểm tra, hãy kiểm tra gờ ở cả hai mặt của vết cắt. Dùng ngón tay để cảm nhận độ sắc nét hoặc không đều. Hệ thống kiểm tra tự độngChẳng hạn như thị giác máy, có thể giúp bạn phát hiện gờ theo thời gian thực. Việc kiểm tra thường xuyên khi thiết lập và trong quá trình sản xuất giúp bạn phát hiện sớm sự hình thành gờ.

Cong vênh

Bạn có thể nhận biết hiện tượng cong vênh khi kim loại bị uốn cong hoặc xoắn sau khi cắt. Hãy giữ chi tiết thẳng đứng và quan sát các đường cong hoặc xoắn dọc theo chiều dài. Đặt chi tiết đã cắt lên một mặt phẳng để xem nó có bị rung lắc hay không. Cong vênh ảnh hưởng đến độ chính xác kích thước và có thể làm hỏng chất lượng sản phẩm hoàn thiện. Các kỹ thuật viên thường sử dụng thước thẳng hoặc thước đo để đo mức độ biến dạng.

Đục

Vết sứt mẻ thể hiện qua những mảnh nhỏ bị mất dọc theo lưỡi dao hoặc cạnh cắt. Bạn có thể thấy những vết khía hoặc vết nứt nhỏ trên lưỡi dao. Hãy kiểm tra lưỡi dao dưới ánh sáng tốt và sử dụng kính lúp nếu cần. Vết sứt mẻ làm giảm chất lượng cạnh cắt và có thể gây ra nhiều khuyết tật hơn trong quá trình cắt. Hãy chú ý đến các vết sứt mẻ trong quá trình thiết lập và kiểm tra định kỳ.

Sự xỉn màu

Bạn sẽ nhận thấy lưỡi dao bị cùn khi lưỡi dao trông tròn hoặc mòn. Lưỡi dao cùn không thể cắt gọn gàng, do đó bạn có thể thấy nhiều gờ và cạnh sắc hơn. Bạn cũng có thể cảm thấy lực cản tăng lên trong quá trình cắt. Hãy so sánh lưỡi dao với lưỡi dao mới để kiểm tra xem có bị mất độ sắc bén không. Độ cùn thường dẫn đến độ chính xác kích thước kém và chất lượng sản phẩm thấp hơn.

Lỗi kích thước

Sai số kích thước xuất hiện khi chi tiết cắt không khớp với kích thước yêu cầu. Sử dụng thước cặp hoặc micromet để đo chiều dài, chiều rộng và độ dày của chi tiết cắt. So sánh các số đo này với thông số kỹ thuật của bạn. Ngay cả những sai số nhỏ cũng có thể ảnh hưởng đến độ chính xác và chất lượng công việc. Việc lấy mẫu và kiểm tra thống kê thường xuyên sẽ giúp bạn phát hiện sớm những sai sót này.

Cắt không đều

Bạn có thể xác định các vết cắt không đều bằng cách tìm các cạnh lởm chởm hoặc nghiêng. Bề mặt cắt có thể không thẳng hoặc nhẵn. Hãy dùng ngón tay lướt dọc theo cạnh để kiểm tra các vết lồi lõm. Các vết cắt không đều làm giảm chất lượng cạnh cắt và khó duy trì độ chính xác về kích thước. Cảm biến tự động và kiểm tra trực quan giúp bạn phát hiện vấn đề này trong quá trình sản xuất.

nguyên nhân

Burrs

Các gờ thường hình thành khi lưỡi dao bị cùn hoặc lệch. Khoảng hở lưỡi dao không chính xác cũng có thể gây ra gờ. Nếu bạn sử dụng vật liệu lưỡi dao không phù hợp hoặc cài đặt máy không đúng cách, bạn có thể thấy nhiều gờ hơn. Lực cắt cao và khuôn bị mòn làm tăng nguy cơ gờ. Sự thay đổi về độ dày hoặc độ cứng của vật liệu cũng có thể dẫn đến nhiều gờ hơn trong quá trình cắt.

Cong vênh

Cong vênh thường xảy ra khi lực cắt không đều. Lưỡi dao bị mòn hoặc hư hỏng có thể khiến kim loại bị cong hoặc xoắn. Cài đặt máy không đúng, chẳng hạn như lực giữ không đúng, cũng dẫn đến cong vênh. Nếu vật liệu quá mỏng hoặc mềm, nó có thể dễ bị cong vênh hơn. Tốc độ cắt cao và lực đỡ kém trong quá trình cắt làm tăng nguy cơ này.

Đục

Mẻ mẻ xảy ra khi bạn sử dụng vật liệu lưỡi dao không phù hợp hoặc cắt kim loại quá cứng. Lực cắt quá mạnh và khoảng hở lưỡi dao không phù hợp có thể gây mẻ. Nếu lưỡi dao có các vết nứt nhỏ hoặc khuyết tật, nó có thể bị mẻ trong quá trình sử dụng. Những thay đổi về cài đặt máy hoặc đặc tính vật liệu cũng góp phần gây mẻ. Việc bảo trì kém và thiếu bôi trơn làm cho vấn đề trở nên tồi tệ hơn.

Sự xỉn màu

Độ cùn là kết quả của quá trình hao mòn tự nhiên theo thời gian. Việc cắt các vật liệu mài mòn hoặc cứng làm tăng tốc độ mòn của lưỡi dao. Việc bôi trơn kém và không vệ sinh cũng gây ra hiện tượng cùn. Nếu bạn sử dụng lưỡi dao quá thời hạn sử dụng, lưỡi dao sẽ mất đi độ sắc bén. Việc cắt thường xuyên mà không bảo dưỡng định kỳ sẽ khiến lưỡi dao bị cùn nhanh hơn.

Lỗi kích thước

Sai số kích thước thường do lưỡi dao bị mòn hoặc không cân chỉnh. Hiệu chuẩn máy không đúng cách và thiết lập máy kém khiến các chi tiết quá dài hoặc quá ngắn. Vật liệu di chuyển trong quá trình cắt cũng có thể ảnh hưởng đến độ chính xác. Sự thay đổi độ dày hoặc độ cứng của vật liệu có thể dẫn đến đường cắt không đồng đều. Việc thiếu kiểm tra thường xuyên làm tăng nguy cơ sai số kích thước.

Cắt không đều

Đường cắt không đều xảy ra khi lưỡi dao bị lệch hoặc cùn. Thanh dẫn hướng hoặc giá đỡ bị mòn có thể khiến vật liệu bị xê dịch trong quá trình cắt. Khoảng hở lưỡi dao không chính xác và thiết lập máy kém cũng dẫn đến đường cắt không đều. Nếu vật liệu không được giữ chặt, nó có thể bị xê dịch và gây ra các cạnh lởm chởm. Sự thay đổi về độ dày hoặc độ cứng của vật liệu làm cho vấn đề trở nên tồi tệ hơn.

Các giải pháp

Burrs

Để khắc phục bavia, hãy bắt đầu bằng cách kiểm tra xem lưỡi dao có bị mòn hoặc lệch không. Điều chỉnh khe hở lưỡi dao cho phù hợp với độ dày vật liệu. Thay hoặc mài lưỡi dao nếu cần. Vệ sinh lưỡi dao và loại bỏ các mảnh vụn. Sử dụng cài đặt máy phù hợp để giảm thiểu sự hình thành bavia. Cắt thử và kiểm tra chất lượng cạnh cắt trước khi tiếp tục sản xuất.

Cong vênh

Khắc phục hiện tượng cong vênh bằng cách kiểm tra tình trạng lưỡi cắt và thay thế lưỡi cắt bị mòn. Điều chỉnh lực giữ để giữ vật liệu phẳng trong quá trình cắt. Đảm bảo bàn đỡ bằng phẳng và không có mảnh vụn. Sử dụng tốc độ cắt chậm hơn cho vật liệu mỏng hoặc mềm. Thực hiện cắt mẫu và đo độ phẳng và độ chính xác về kích thước.

Đục

Xử lý tình trạng sứt mẻ bằng cách sử dụng vật liệu lưỡi cắt phù hợp với ứng dụng của bạn. Kiểm tra lưỡi cắt xem có vết nứt hoặc mẻ nào không và thay thế nếu bị hỏng. Điều chỉnh lực cắt và khoảng hở lưỡi cắt để giảm áp lực lên lưỡi cắt. Bôi trơn lưỡi cắt thường xuyên để tránh quá nhiệt. Kiểm tra cài đặt máy và đặc tính vật liệu trước khi bắt đầu quá trình cắt.

Sự xỉn màu

Khôi phục độ sắc bén của lưỡi dao bằng cách tháo lưỡi dao ra và mài theo hướng dẫn của nhà sản xuất. Thay lưỡi dao nếu việc mài không khôi phục được độ sắc bén. Vệ sinh và bôi trơn đế lưỡi dao trước khi lắp lại. Lên lịch bảo dưỡng thường xuyên để tránh lưỡi dao bị cùn. Luôn sử dụng lưỡi dao phù hợp với vật liệu của bạn để duy trì chất lượng cạnh cắt.

Lỗi kích thước

Khắc phục lỗi kích thước bằng cách hiệu chuẩn lại máy và kiểm tra độ thẳng hàng của lưỡi cắt. Đo và điều chỉnh khe hở lưỡi cắt theo độ dày vật liệu. Kiểm tra các thanh dẫn hướng và thay thế nếu bị mòn. Sử dụng các dụng cụ đo chính xác để xác minh kích thước cắt. Thực hiện kiểm tra thống kê và lấy mẫu thường xuyên để duy trì độ chính xác.

Cắt không đều

Xử lý các vết cắt không đều bằng cách căn chỉnh lưỡi cắt và kiểm tra độ mòn. Thay lưỡi cắt bị cùn hoặc hỏng. Điều chỉnh giá đỡ và thanh dẫn hướng vật liệu để tránh bị xê dịch trong quá trình cắt. Cài đặt khoảng hở lưỡi cắt và cài đặt máy chính xác. Cắt thử và kiểm tra độ nhẵn và thẳng của cạnh.

Danh sách kiểm tra khắc phục sự cố

Danh sách kiểm tra khắc phục sự cố của kỹ thuật viên

- Kiểm tra lưỡi dao để phát hiện các vết mòn, gờ, sứt mẻ và cùn khi lắp đặt và trong quá trình sản xuất.

- Kiểm tra độ thẳng hàng và khoảng cách của lưỡi dao trước mỗi ca làm việc.

- Sử dụng thước cặp hoặc micrômet để đo kích thước cắt và kiểm tra độ chính xác.

- Kiểm tra độ cong vênh bằng cách đặt các bộ phận cắt lên bề mặt phẳng.

- Theo dõi số lần cắt trên mỗi lưỡi dao và so sánh với mức trung bình lịch sử.

- Áp dụng Lấy mẫu Mức chất lượng chấp nhận được (AQL) để kiểm tra lần cuối.

- Tách riêng các bộ phận không phù hợp và duy trì khả năng truy xuất nguồn gốc.

- Sử dụng công nghệ thị giác máy hoặc cảm biến để phát hiện lỗi theo thời gian thực.

- Ghi lại tất cả các phát hiện và hành động khắc phục vào nhật ký bảo trì.

- Luôn tuân thủ các quy trình an toàn và sử dụng thiết bị bảo hộ cá nhân.

Phòng ngừa

Burrs

Bạn có thể ngăn ngừa gờ bằng cách giữ lưỡi dao sắc bén và căn chỉnh đúng cách. Đặt khoảng cách lưỡi dao phù hợp cho từng loại vật liệu. Vệ sinh và bôi trơn lưỡi dao thường xuyên. Sử dụng vật liệu lưỡi dao phù hợp với ứng dụng của bạn. Theo dõi quá trình cắt và kiểm tra các bộ phận xem có gờ không.

Cong vênh

Ngăn ngừa cong vênh bằng cách giữ chặt và giữ vật liệu chắc chắn trong quá trình cắt. Thay thế lưỡi dao bị mòn hoặc hư hỏng ngay lập tức. Điều chỉnh cài đặt máy cho từng loại vật liệu. Giữ bàn đỡ sạch sẽ và cân bằng. Thực hiện cắt thử để kiểm tra độ phẳng và độ chính xác về kích thước.

Đục

Giảm thiểu tình trạng sứt mẻ bằng cách chọn vật liệu lưỡi dao phù hợp và duy trì khoảng hở lưỡi dao hợp lý. Tránh dùng lực cắt quá mạnh. Kiểm tra lưỡi dao xem có vết nứt hoặc mẻ nào không trước khi sử dụng. Bôi trơn lưỡi dao để giảm nhiệt và áp lực. Lên lịch bảo dưỡng thường xuyên để phát hiện sớm các dấu hiệu sứt mẻ.

Sự xỉn màu

Tránh tình trạng cùn lưỡi dao bằng cách mài hoặc thay lưỡi dao định kỳ. Vệ sinh và bôi trơn lưỡi dao sau mỗi lần sử dụng. Tránh cắt vật liệu có độ cứng vượt quá giới hạn cho phép của lưỡi dao. Bảo quản lưỡi dao ở nơi khô ráo, an toàn để tránh bị ăn mòn. Ghi chép nhật ký bảo dưỡng để theo dõi hiệu suất của lưỡi dao.

Lỗi kích thước

Duy trì độ chính xác về kích thước bằng cách hiệu chuẩn máy thường xuyên và kiểm tra độ thẳng hàng của lưỡi dao. Sử dụng các công cụ đo lường chính xác để thiết lập và kiểm tra. Thay thế các thanh dẫn hướng và giá đỡ bị mòn. Theo dõi quá trình cắt để phát hiện những thay đổi về đặc tính vật liệu. Áp dụng kiểm soát quy trình thống kê để phát hiện sớm lỗi.

Cắt không đều

Ngăn ngừa vết cắt không đều bằng cách căn chỉnh lưỡi dao và giá đỡ trước mỗi ca làm việc. Thay thế lưỡi dao bị cùn hoặc hỏng. Cài đặt khoảng cách lưỡi dao và cài đặt máy chính xác. Giữ chặt vật liệu trong quá trình cắt. Kiểm tra độ nhẵn và thẳng của các cạnh cắt.

Bảng tham khảo nhanh

| Vấn đề | Mẹo phòng ngừa | Tần suất kiểm tra |

|---|---|---|

| Burrs | Giữ lưỡi dao sắc bén, thiết lập khoảng cách chính xác, vệ sinh lưỡi dao | Trước mỗi ca làm việc |

| Cong vênh | Sử dụng vật liệu giữ chặt, hỗ trợ, thay thế lưỡi dao | Hàng tuần |

| Đục | Chọn lưỡi dao phù hợp, tránh lực quá mạnh, bôi trơn | Trước mỗi lần sử dụng |

| Sự xỉn màu | Mài/thay lưỡi dao, vệ sinh sau khi sử dụng, bảo quản an toàn | Sau mỗi ca làm việc |

| Lỗi kích thước | Hiệu chỉnh máy, sử dụng các công cụ chính xác, thay thế các thanh dẫn hướng | Hàng tuần |

| Cắt không đều | Căn chỉnh lưỡi dao/giá đỡ, giữ chặt vật liệu | Trước mỗi ca làm việc |

BẢO TRÌ

Vệ sinh và bôi trơn

Tần suất và phương pháp vệ sinh được khuyến nghị

Bạn nên vệ sinh lưỡi cắt kim loại sau mỗi ca làm việc. Vệ sinh hàng ngày giúp loại bỏ bụi kim loại, dầu mỡ và cặn keo. Các nghiên cứu cho thấy lưỡi cắt được vệ sinh hàng ngày có tuổi thọ cao hơn từ 25–35% so với lưỡi cắt ít được vệ sinh. Dùng khăn mềm hoặc bàn chải để lau sạch bụi bẩn. Đối với cặn keo dính, hãy sử dụng máy làm sạch siêu âm hoặc dung dịch tẩy rửa nhẹ. Tránh sử dụng miếng chà nhám có thể làm xước bề mặt lưỡi cắt.

Chất tẩy rửa và dụng cụ phù hợp

Chọn chất tẩy rửa không ăn mòn kim loại. Chất tẩy rửa nhẹ, cồn isopropyl và chất tẩy rửa lưỡi dao chuyên dụng là những lựa chọn tốt. Sử dụng bàn chải mềm, khăn sợi nhỏ hoặc máy làm sạch siêu âm để có kết quả tốt nhất. Tránh dùng bùi nhùi thép hoặc hóa chất mạnh vì chúng có thể làm hỏng lớp bảo vệ của lưỡi dao.

Điểm bôi trơn và các loại chất bôi trơn

Bôi trơn vào cạnh lưỡi dao và các điểm trục trước và sau mỗi ca làm việc. Chất bôi trơn gốc PTFE giúp giảm ma sát lên đến 55% và có thể kéo dài tuổi thọ lưỡi dao thêm 40%. Bôi trơn đúng cách cũng giúp giảm lực cắt và cải thiện hiệu suất năng lượng. Luôn tuân thủ khuyến nghị của nhà sản xuất về loại chất bôi trơn và tần suất sử dụng.

Những sai lầm thường gặp cần tránh khi vệ sinh và bôi trơn

Không bỏ qua việc vệ sinh hoặc bôi trơn, ngay cả trong thời gian bận rộn. Bôi trơn không đúng cách có thể gây ra 30–40% hỏng lưỡi dao sớm. Tuyệt đối không sử dụng dụng cụ mài mòn hoặc hóa chất mạnh. Tránh bôi trơn quá mức, vì có thể thu hút bụi bẩn và mảnh vụn. Luôn lau khô lưỡi dao kỹ lưỡng trước khi cất giữ để tránh gỉ sét.

Căn chỉnh và Hiệu chuẩn

Quy trình căn chỉnh từng bước

- Tắt máy và khóa máy để đảm bảo an toàn.

- Nới lỏng bu lông lắp lưỡi dao.

- Sử dụng thước thẳng để kiểm tra độ thẳng hàng của lưỡi dao.

- Điều chỉnh vị trí lưỡi dao cho đến khi song song với mặt cắt.

- Siết chặt bu lông theo mô-men xoắn quy định.

- Chạy thử cắt và kiểm tra kết quả.

Công cụ và thiết bị hiệu chuẩn

Bạn có thể sử dụng đầu dò hiệu chuẩn, cảm biến dịch chuyển laser và micromet. Những công cụ này giúp bạn đạt được độ chính xác dưới milimét. Ví dụ, đầu dò hiệu chuẩn bán tự động có thể duy trì sai số tương đối trong vòng 0,1 mmMáy quét laser và phương pháp đăng ký đám mây điểm cũng cung cấp độ chính xác cao.

| Phương pháp | Sự miêu tả | Độ chính xác định lượng |

|---|---|---|

| Đầu dò hiệu chuẩn | Robot chạm vào các điểm đặc trưng | Sai số ≤ 0,1 mm |

| Máy quét laser + ICP | Phù hợp tốt cho lưỡi dao nhỏ | Độ chính xác cao |

| Cảm biến dịch chuyển | Lắp ráp chín điểm | Sai số ≤ 2 mm |

Dấu hiệu của sự không cân xứng

Hãy chú ý đến các vết cắt không đều, gờ nổi nhiều hoặc các bộ phận không đáp ứng yêu cầu về kích thước. Việc không cân chỉnh cũng có thể gây ra tiếng ồn hoặc rung động lớn hơn trong quá trình vận hành.

Các biện pháp phòng ngừa để duy trì sự liên kết

Kiểm tra độ cân chỉnh hàng tuần như một phần của quy trình bảo trì. Sử dụng các công cụ chính xác và làm theo quy trình từng bước. Ghi lại tất cả các điều chỉnh vào nhật ký bảo trì.

Lịch trình kiểm tra

Nhiệm vụ kiểm tra hàng ngày, hàng tuần và hàng tháng

- Hằng ngày: Vệ sinh lưỡi dao, kiểm tra xem có dấu hiệu mòn nào không và bôi trơn.

- Hàng tuần: Kiểm tra độ thẳng hàng, khoảng hở của lưỡi cắt và đánh giá chất lượng cắt.

- Hàng tháng: Thực hiện kiểm tra bảo dưỡng toàn bộ lưỡi dao, bao gồm hiệu chuẩn và kiểm tra chi tiết.

Các điểm kiểm tra chính về tình trạng lưỡi dao

Kiểm tra độ cùn, mẻ, nứt và gỉ sét. Đo độ dày của lưỡi dao và kiểm tra độ thẳng. Kiểm tra độ chặt của bu lông lắp.

Nhật ký lưu giữ hồ sơ và bảo trì

Ghi chép nhật ký bảo trì cho từng lưỡi dao. Ghi lại quá trình vệ sinh, bôi trơn, căn chỉnh và bất kỳ sửa chữa nào. Ghi chép tốt sẽ giúp bạn phát hiện các lỗi thường gặp và lên kế hoạch thay thế.

Các chỉ số cần chú ý ngay lập tức

Thay lưỡi dao nếu bạn thấy vết mẻ sâu, vết nứt hoặc gỉ sét nghiêm trọng. Dừng máy nếu bạn thấy chất lượng cắt thay đổi đột ngột hoặc có tiếng ồn lớn.

Lưu trữ và Xử lý

Yêu cầu về môi trường lưu trữ thích hợp

Bảo quản lưỡi dao ở nơi khô ráo, có kiểm soát độ ẩm. Sử dụng tủ có độ ẩm dưới 40% và thêm gói hút ẩm. Điều này làm chậm quá trình hình thành gỉ sét và kéo dài tuổi thọ lưỡi dao.

Kỹ thuật xử lý an toàn

Luôn đeo găng tay khi cầm lưỡi dao. Sử dụng bao hoặc hộp đựng lưỡi dao để tránh rơi rớt hoặc tiếp xúc với bề mặt cứng.

Các biện pháp phòng ngừa và bảo vệ rỉ sét

Sử dụng chất ức chế gỉ sau khi vệ sinh. Vệ sinh thường xuyên bằng chất tẩy rửa nhẹ giúp duy trì lớp bảo vệ. Tránh cất giữ lưỡi dao gần các kim loại khác để tránh nhiễm bẩn.

Hướng dẫn vận chuyển lưỡi dao

Vận chuyển lưỡi dao trong hộp đựng có đệm. Cố định chúng để tránh xê dịch và tránh xếp chồng lưỡi dao trực tiếp lên nhau.

Cơ bản về lưỡi cắt Metal

Tên thay thế

Bạn có thể nghe thấy nhiều tên gọi khác nhau cho lưỡi cắt kim loại trong ngành. Những tên gọi này thường phụ thuộc vào loại máy hoặc mục đích sử dụng cụ thể.

- Kéo cắt Metal

- Máy cắt quay Metal

- Tấm cắt Metal

- Lưỡi cắt

- Lưỡi dao máy cắt giật

- Lưỡi dao chặt

- Máy cắt

- Lưỡi cắt có độ cứng cao

Mỗi tên gọi đều nhấn mạnh một tính năng hoặc ứng dụng riêng. Ví dụ, lưỡi dao guillotine và lưỡi dao băm thường được sử dụng trong tái chế và cắt vật nặng. Lưỡi dao cắt có độ cứng cao nổi bật nhờ độ bền và độ chính xác.

Nguyên lý hoạt động

Quá trình cắt sử dụng lưỡi dao sắc bén để cắt hoặc làm biến dạng kim loại bằng cách tác dụng lực cắt. Bạn đặt kim loại giữa hai lưỡi dao. Lưỡi dao trên di chuyển xuống với lực mạnh, trong khi lưỡi dao dưới đứng yên. Hành động này khiến kim loại bị đứt theo đường thẳng.

- Bạn chuẩn bị mẫu kim loại và đặt nó vào máy.

- Máy áp dụng tải trọng được kiểm soát bằng lưỡi dao phía trên.

- Kim loại chịu ứng suất cắt và bắt đầu biến dạng.

- Vết cắt xảy ra khi kim loại không còn khả năng chịu lực nữa.

- Máy ghi lại dữ liệu như cường độ cắt và đường cong ứng suất.

Độ sắc bén và độ cứng của lưỡi dao đóng vai trò quan trọng trong quá trình cắt. Các kỹ sư sử dụng phương pháp này để kiểm tra phản ứng của kim loại dưới tác động của lực.

Ứng dụng trong cắt tấm Metal

Bạn sử dụng lưỡi cắt kim loại trong nhiều ngành công nghiệp cần độ cắt chính xác.

Trong ngành hàng không vũ trụ, các kỹ thuật cắt tiên tiến giúp bạn đạt được dung sai chặt chẽ trên các tấm thép có độ bền cao.

Trong sản xuất ô tô, quy trình cắt giúp tăng tốc độ sản xuất và giảm thiểu chất thải. Bạn có thể thấy những lưỡi cắt này hoạt động khi cắt tấm, khung và giá đỡ.

Kiểm soát quy trình thống kê giúp bạn duy trì chất lượng và hiệu quả trong quá trình cắt kim loại tấm. Tối ưu hóa hình dạng lưỡi cắt, khe hở và góc cắt giúp lưỡi cắt mịn hơn và kéo dài tuổi thọ.

| Khu vực ứng dụng | Lợi ích của quá trình cắt |

|---|---|

| Hàng không vũ trụ | Độ chính xác cao, dung sai chặt chẽ |

| Ô tô | Sản xuất nhanh, ít lãng phí vật liệu |

| Chế tạo Metal | Chất lượng ổn định, quy trình làm việc hiệu quả |

Vật liệu thông thường

Bạn sẽ tìm thấy một số vật liệu được sử dụng để làm lưỡi cắt.

- Thép tốc độ cao (HSS): Độ bền và khả năng chống mài mòn cao. Chịu được hơn 2.000 lần cắt trên thép cacbon thấp.

- Cacbua Vonfram: Cực kỳ cứng và bền. Có độ bền gấp ba lần HSS khi cắt thép không gỉ.

- Thép hợp kim: Tiết kiệm chi phí, có khả năng chống mài mòn vừa phải. Hiệu quả tốt trên các kim loại mềm như nhôm.

- Thép cacbon: Được sử dụng cho các vật liệu mềm hơn vì giá thành thấp hơn.

- Hợp kim đặc biệt: Được thiết kế cho các nhu cầu cụ thể như khả năng chống ăn mòn.

Hầu hết lưỡi cắt kim loại có độ cứng từ 60 đến 70 HRC. Xử lý nhiệt và thấm nitơ bề mặt giúp tăng độ bền và tuổi thọ. Bạn nên chọn vật liệu lưỡi cắt dựa trên loại kim loại và nhu cầu của quy trình cắt.

Lưỡi Dao Tùy Chỉnh

Những lợi ích

Lưỡi cắt kim loại tùy chỉnh mang lại nhiều lợi thế trong môi trường công nghiệp. Bạn có thể điều chỉnh thiết kế lưỡi cắt phù hợp với nhu cầu cụ thể, mang lại kết quả tốt hơn.

- Bạn sẽ có được khả năng cắt chính xác cho từng loại vật liệu và dây chuyền sản xuất cụ thể.

- Lưỡi dao tùy chỉnh giúp giảm chi phí bảo trì và thời gian thay lưỡi dao.

- Những thiết kế đặc biệt, như kéo bay hoặc kéo lạnh, giúp tăng năng suất và hiệu quả sử dụng năng lượng của bạn.

- Đội ngũ kỹ thuật có thể điều chỉnh lực cắt và chiều dài lưỡi cắt theo yêu cầu của nhà máy bạn.

- Lưỡi dao tùy chỉnh được xử lý nhiệt có tuổi thọ dài hơn khoảng 15% và chịu được áp lực cao hơn, do đó bạn sẽ tốn ít chi phí thay thế hơn.

- Nghiên cứu trong ngành cho thấy lưỡi dao tùy chỉnh cao cấp có thể cắt giảm chi phí vận hành tới 15% trong vòng hai năm.

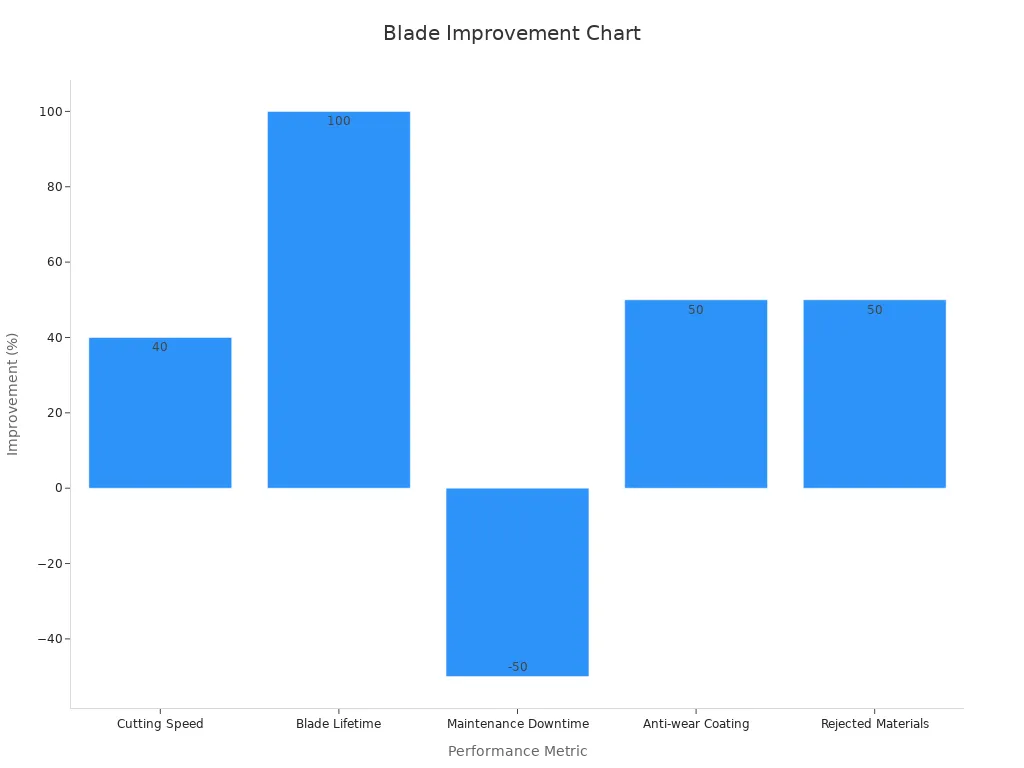

Bạn cũng thấy những cải tiến đáng kể trong hoạt động của mình. Bảng dưới đây cho thấy lưỡi dao tùy chỉnh so với lưỡi dao tiêu chuẩn:

| Đo lường hiệu suất | Lưỡi dao tiêu chuẩn | Lưỡi dao tùy chỉnh | Sự cải tiến |

|---|---|---|---|

| Cắt nhanh | 100 đơn vị/giờ | 140 đơn vị/giờ | +40% |

| Tuổi thọ của lưỡi dao | 1.000 chu kỳ | 2.000 chu kỳ | +100% (dài gấp 2 lần) |

| Thời gian ngừng hoạt động bảo trì | 10 giờ/tháng | 5 giờ/tháng | -50% |

Lưỡi dao tùy chỉnh với lớp phủ chống mài mòn có tuổi thọ cao hơn tới 50% trong các công việc khó khăn. Lưỡi dao chính xác giúp bạn giảm thiểu chất thải tới 25%. Người vận hành cũng báo cáo mức tiêu thụ năng lượng giảm 15%.

Khi nào tùy chỉnh

Bạn nên cân nhắc sử dụng lưỡi dao tùy chỉnh khi cần:

- Hình dạng hoặc kích thước đặc biệt cho máy móc độc đáo

- Tốc độ cắt cao hơn hoặc tuổi thọ lưỡi dao dài hơn

- Ít thời gian chết hơn và ít bộ phận bị từ chối hơn

- Kết quả tốt hơn với vật liệu khó cắt

- Sử dụng năng lượng và chất thải thấp hơn

Lưỡi dao tùy chỉnh giúp bạn đạt được hiệu suất tối ưu, đặc biệt nếu dây chuyền sản xuất của bạn phải thường xuyên thay đổi hoặc sử dụng vật liệu cứng.

Công ty Nam Kinh Metal

Nanjing Metal Nổi bật là nhà cung cấp lưỡi dao công nghiệp đáng tin cậy với 18 năm kinh nghiệm. Công ty sở hữu đội ngũ thiết kế và sản xuất lành nghề, chuyên sản xuất lưỡi dao công nghiệp theo yêu cầu. Công ty áp dụng quy trình kiểm soát chất lượng nghiêm ngặt, bao gồm tiêu chuẩn ISO9001 và các công cụ kiểm tra tiên tiến. Nhiều ngành công nghiệp tin tưởng vào dịch vụ hỗ trợ kỹ thuật và hậu mãi của công ty. Uy tín của công ty đến từ sản phẩm đáng tin cậy, phản hồi nhanh chóng và phương châm đặt khách hàng lên hàng đầu.

Quy trình đặt hàng

Việc đặt hàng lưỡi dao tùy chỉnh rất đơn giản và hiệu quả.

- Bạn chia sẻ yêu cầu của mình với nhóm.

- Các chuyên gia sẽ giúp bạn lựa chọn thiết kế và vật liệu phù hợp.

- Bạn sẽ nhận được báo giá và thời gian rõ ràng.

- Công ty sản xuất lưỡi dao theo quy trình kiểm tra chất lượng nghiêm ngặt.

- Bạn theo dõi đơn hàng và nhận thông tin cập nhật cho đến khi giao hàng.

Các nghiên cứu cho thấy việc đặt hàng lưỡi dao tùy chỉnh có thể giảm chi phí sản xuất hơn 50% và cải thiện độ chính xác. Nếu bạn muốn tìm hiểu thêm hoặc thảo luận về nhu cầu của mình, liên hệ với một kỹ sư bán hàng ở đây.

Thay thế lưỡi dao

Dấu hiệu hao mòn

Biến dạng cạnh có thể nhìn thấy

Bạn có thể thấy lưỡi dao bị cong hoặc mất hình dạng thẳng. Sự biến dạng này ảnh hưởng đến cách lưỡi dao cắt và làm giảm chất lượng công việc tổng thể của bạn.

Sứt mẻ hoặc nứt

Kiểm tra các vết nứt hoặc mẻ nhỏ dọc theo lưỡi dao. Những lỗi này có thể phát triển nhanh chóng và gây ra các vấn đề nghiêm trọng hơn trong quá trình cắt.

Sự hình thành gờ quá mức

Nếu bạn thấy nhiều gờ hơn trên kim loại cắt, lưỡi dao có thể đã bị mòn. Quá nhiều gờ có nghĩa là lưỡi dao không thể đáp ứng được chất lượng cắt mong muốn.

Lưỡi cắt cùn

Lưỡi dao cùn sẽ khó cắt gọn gàng. Bạn sẽ cần dùng nhiều lực hơn và độ sắc bén của lưỡi dao sẽ giảm.

Mẫu mòn không đều

Kiểm tra các điểm lưỡi dao bị mòn nhanh hơn các vị trí khác. Mòn không đều sẽ dẫn đến chất lượng cắt kém và làm giảm chất lượng sản phẩm.

Cần tăng lực cắt

Nếu bạn cảm thấy lực cản lớn hơn khi cắt, có thể cần thay lưỡi dao. Lực tác động mạnh này có thể làm hỏng cả lưỡi dao và máy.

Bề mặt đổi màu hoặc rỉ sét

Gỉ sét hoặc đốm đen trên lưỡi dao báo hiệu đã đến lúc cần kiểm tra hoặc thay thế. Ăn mòn làm lưỡi dao yếu đi và ảnh hưởng đến hiệu suất.

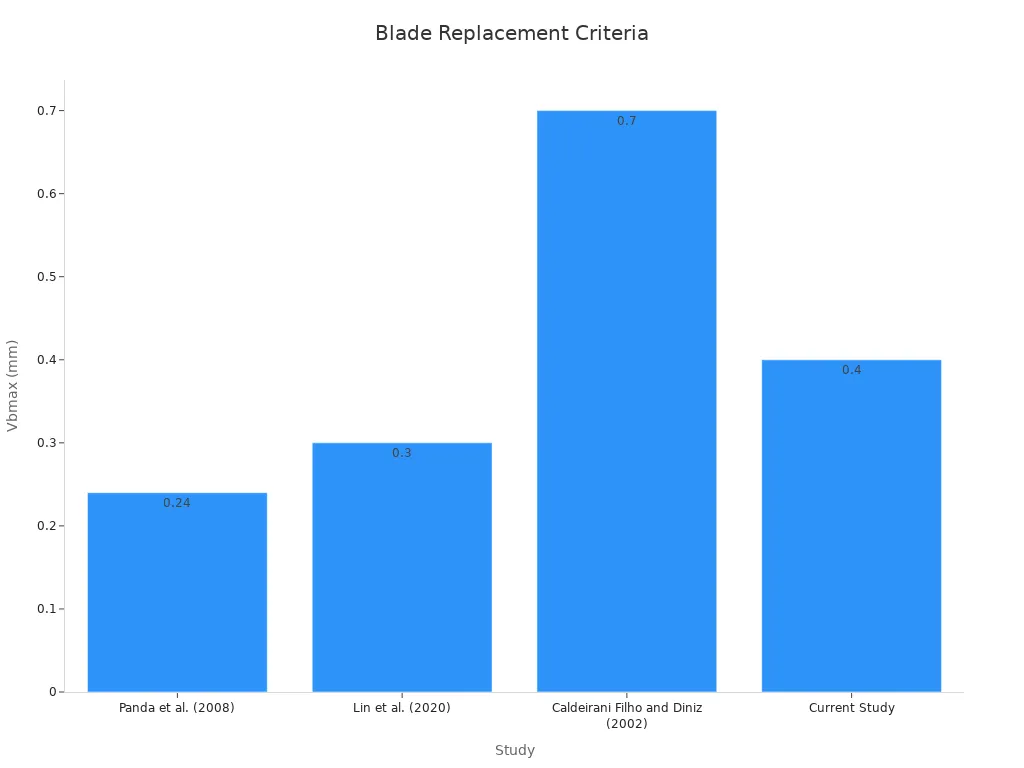

Tiêu chí thay thế

| Tiêu chí/Nghiên cứu | Ngưỡng Vbmax (mm) | Cơ sở/Ghi chú |

|---|---|---|

| Panda và cộng sự (2008) | 0.24 | Tài liệu tham khảo nghiên cứu trước đây |

| Lin và cộng sự (2020) | 0.3 | Tài liệu tham khảo nghiên cứu trước đây |

| Caldeirani Filho và Diniz (2002) | 0.7 | Tài liệu tham khảo nghiên cứu trước đây |

| Nghiên cứu hiện tại | 0.4 | Sự đồng thuận của chuyên gia và kiểm tra trực quan |

Độ mòn hoạt động bình thường dao động từ 0 mm đến 0,4 mm. Bạn nên thay lưỡi dao khi độ mòn cạnh (Vbmax) đạt khoảng 0,4 mm. Hệ thống cảnh báo dự đoán sẽ cảnh báo bạn trước khi đạt đến giới hạn này.

Ngưỡng độ dày lưỡi dao tối thiểu

Thay lưỡi dao nếu lưỡi dao mỏng hơn giá trị tối thiểu của nhà sản xuất.

Kích thước sứt mẻ tối đa cho phép

Không sử dụng lưỡi dao có vết sứt lớn hơn kích thước khuyến nghị.

Dung sai cho độ thẳng của cạnh

Kiểm tra xem lưỡi dao có nằm trong phạm vi độ thẳng cho phép hay không.

Tần suất mài cần thiết

Nếu bạn cần mài lưỡi dao quá thường xuyên, hãy cân nhắc việc thay lưỡi dao mới.

Tuổi thọ khuyến nghị của nhà sản xuất

Thực hiện theo hướng dẫn về tuổi thọ để có chất lượng cắt tốt nhất.

Tiêu chuẩn tuân thủ an toàn

Luôn đáp ứng các tiêu chuẩn an toàn khi quyết định thay lưỡi dao.

Rủi ro chậm trễ

Chất lượng cắt kém và tỷ lệ phế liệu tăng

Việc trì hoãn thay thế sẽ làm giảm chất lượng cắt và tăng chất thải.

Hư hỏng các bộ phận máy móc

Lưỡi dao bị mòn có thể gây hại cho các bộ phận khác của máy.

Tăng nguy cơ chấn thương cho người vận hành

Lưỡi dao bị hỏng làm tăng nguy cơ tai nạn.

Thời gian ngừng hoạt động bất ngờ và mất sản lượng

Lưỡi dao bị hỏng có thể khiến quá trình sản xuất ngừng lại mà không có cảnh báo trước.

Chi phí bảo trì và sửa chữa cao hơn

Việc bỏ qua sự mài mòn của lưỡi dao sẽ dẫn đến việc sửa chữa tốn kém.

Tính nhất quán của sản phẩm bị xâm phạm

Lưỡi dao cũ khiến việc duy trì chất lượng sản phẩm trở nên khó khăn.

Các bước thay thế

Sự chuẩn bị

Chuẩn bị đầy đủ dụng cụ và vật liệu. Đeo găng tay, kính bảo hộ và giày an toàn. Khóa máy trước khi khởi động.

Tháo lưỡi dao

Nới lỏng bu lông và cẩn thận tháo lưỡi dao. Giữ chặt lưỡi dao để tránh rơi.

Kiểm tra và vệ sinh

Vệ sinh sạch sẽ đế lưỡi dao và kiểm tra xem có hư hỏng hoặc mảnh vụn nào không.

Lắp đặt lưỡi dao mới

Đặt lưỡi dao mới vào đúng vị trí. Siết chặt bu lông với lực mô-men xoắn phù hợp. Kiểm tra độ thẳng hàng và hiệu chuẩn.

Kiểm tra sau khi cài đặt

Chạy thử cắt để kiểm tra chất lượng. Cập nhật nhật ký bảo trì.

Biện pháp phòng ngừa an toàn

Luôn cảnh giác trong từng bước. Nắm rõ các quy trình khẩn cấp.

Những sai lầm thường gặp và cách tránh chúng

Không được lệch lưỡi dao. Luôn sử dụng mô-men xoắn phù hợp. Không bao giờ bỏ qua bước kiểm tra an toàn. Chỉ sử dụng các dụng cụ và phụ tùng tương thích.

Bạn có thể duy trì hiệu quả hoạt động cắt kim loại bằng cách tuân thủ quy trình bảo trì và xử lý sự cố rõ ràng. Kiểm tra thường xuyên và thay thế lưỡi cắt kịp thời giúp bạn tránh được những sự cố bất ngờ. Các nghiên cứu cho thấy bảo trì phòng ngừa giảm chi phí vận hành lên tới 18% So với sửa chữa phản ứng. Phương pháp này kéo dài tuổi thọ thiết bị và cải thiện độ tin cậy. Đối với các vấn đề đang diễn ra, hãy tham khảo ý kiến chuyên gia trong ngành hoặc tìm hiểu các giải pháp lưỡi dao tùy chỉnh.

Bạn muốn lời khuyên từ chuyên gia hoặc giải pháp tùy chỉnh? Liên Hệ một kỹ sư bán hàng ngày nay.

Câu hỏi thường gặp

Bạn nên làm gì nếu lưỡi kéo kim loại của bạn nhanh bị cùn?

Bạn nên kiểm tra xem mình có sử dụng đúng lưỡi dao cho vật liệu của mình không. Vệ sinh và bôi trơn lưỡi dao sau mỗi lần sử dụng. Mài hoặc thay lưỡi dao khi thấy có dấu hiệu mòn.

Bạn nên kiểm tra lưỡi cắt công nghiệp bao lâu một lần?

Kiểm tra lưỡi dao trước mỗi ca làm việc. Kiểm tra các vết nứt, mẻ hoặc rỉ sét. Hàng tuần, kiểm tra độ thẳng hàng và khe hở. Hàng tháng, thực hiện kiểm tra bảo dưỡng toàn diện.

Kiểm tra thường xuyên giúp bạn phát hiện sớm vấn đề và đảm bảo máy hoạt động trơn tru.

Bạn có thể sử dụng cùng một lưỡi dao cho nhiều loại kim loại khác nhau không?

Bạn không nên dùng chung một lưỡi dao cho tất cả các kim loại. Kim loại cứng hơn cần lưỡi dao chắc hơn. Sử dụng lưỡi dao không phù hợp có thể gây hư hỏng hoặc cắt không đẹp.

- Sử dụng thép tốc độ cao cho kim loại mềm

- Sử dụng cacbua vonfram cho kim loại cứng

Tại sao bạn lại thấy gờ sau khi cắt?

Các gờ thường xuất hiện khi lưỡi dao bị cùn hoặc lệch. Khoảng hở không chính xác cũng gây ra gờ.

| Gây ra | Giải pháp |

|---|---|

| Lưỡi dao cùn | Mài hoặc thay thế |

| Sai lệch | Điều chỉnh lưỡi dao |

| Giải phóng mặt bằng sai | Đặt lại giải phóng mặt bằng |

Bạn nên tuân thủ những bước an toàn nào khi thay lưỡi dao?

Luôn tắt và khóa máy. Đeo găng tay và kính bảo hộ. Sử dụng đúng dụng cụ.

An toàn là trên hết! Đừng bao giờ bỏ qua những bước này để tránh chấn thương.

Xem thêm

Hướng dẫn về lưỡi máy hủy công nghiệp và ứng dụng của chúng

Lưỡi tròn là gì và chúng được sử dụng như thế nào trong các ngành công nghiệp

5 bình luận