Die besten auswählen Pelletiermesser ist für eine effiziente Kunststoffverarbeitung entscheidend. Dabei müssen der richtige Messertyp, hochwertige Materialien und eine präzise Konstruktion berücksichtigt werden. Im Jahr 2025 spielen Granuliermesser eine zentrale Rolle im Granulierprozess, da sie bessere Granulate erzeugen, Kosten senken und die ökologische Nachhaltigkeit fördern. Studien belegen, dass der Einsatz von Granuliermessern zur Erreichung folgender Ziele beiträgt: einheitliche Partikelgrößen Verbessert die Produktionseffizienz und gewährleistet eine gleichbleibende Pelletqualität. Diese Gleichmäßigkeit ist für die Kunststoffrecyclingindustrie und ihre verschiedenen Recyclingstufen unerlässlich. Der globale Markt für die Pelletierung wächst rasant. Die Wahl von Pelletiermessern namhafter Hersteller sichert optimale Ergebnisse.

Die wichtigsten Erkenntnisse

- Die Wahl des richtigen Pelletiermessers führt zu besseren Pellets, geringerem Energieverbrauch und schnelleren Maschinen.

- Für jede Kunststoffart und jeden Anwendungsfall gibt es unterschiedliche Granuliermesser. Material und Form des Messers müssen auf Ihre Maschine abgestimmt sein.

- Reinigen, schärfen und wechseln Sie die Klingen regelmäßig, um die einwandfreie Funktion der Pelletierpresse zu gewährleisten und Verzögerungen zu vermeiden.

- Maßgefertigte Pelletiermesser passen besser, halten länger und produzieren bessere Pellets. Außerdem helfen sie Ihnen, langfristig Geld zu sparen.

- Lesen Sie vor der Auswahl der Klingen immer die Bedienungsanleitung Ihres Pelletierers und prüfen Sie die Kunststoffart. So vermeiden Sie Fehler.

Übersicht über Pelletiermesser

Was sind Pelletiermesser?

Pelletiermesser sind spezielle Schneidwerkzeuge, die in der Kunststoffindustrie eingesetzt werden. Diese Klingen schneiden Kunststoffstränge, geschmolzene Polymere oder extrudierte Materialien zu gleichmäßigen Pellets. Die Messer haben unterschiedliche Formen, wie zum Beispiel gerade, schräg oder V-förmigJede Form ist auf eine bestimmte Pelletiermaschine oder einen bestimmten Anwendungsfall abgestimmt. Die meisten Pelletiermesser bestehen aus hochkohlenstoffhaltigem Stahl, Werkzeugstahl oder hochfesten Legierungen. Diese Materialien machen die Messer hart und widerstandsfähig. Wärmebehandlung und Beschichtungen wie Titannitrid oder Chrom tragen zu einer längeren Lebensdauer und besseren Gleiteigenschaften bei.

Einige wichtige technische Details zeigen, wie gut die Messer von Pelletierern funktionieren:

- Die CNC-Bearbeitung ermöglicht sehr präzise Kanten, so genau wie ±0,002 mmDadurch wird das Klingenschwingen reduziert und die Lebensdauer verlängert.

- Durch das Laserschneiden erhält die Klinge eine extrem scharfe Schneide. Dies sorgt für glattere Schnitte und verlängert die Lebensdauer der Klinge um bis zu 30%.

- Intelligente Beschichtungen wie Diamond-Like Carbon können das Gleiten der Klinge 40% erleichtern.

- Durch die Kryogenbehandlung hält die Stahlklinge 25% länger.

- KI-Sensoren können mit einer Genauigkeit von 95% erkennen, wann die Rotorblätter ausgetauscht werden müssen.

| Spezifikation | Wert / Bereich |

|---|---|

| Schnittleistung | 1-8 mm Pellets |

| Ausgabe | 500-2.000 kg/h |

| Klingenmaterial | SKD-11 Stahl + Wolframcarbid |

| Oberflächenfinish | Spiegelpolieren (Ra ≤0,1 μm) |

| Härte | Kernhärte HRC 58–62, 1500 V Hochspannung am Rand |

| Rundlauftoleranz der Klinge | ±0,005 mm |

| Temperaturbeständigkeit | Dauerbetrieb bei 300 °C |

| Garantie | 15.000 Betriebsstunden |

Rolle im Pelletierprozess

Die Messer einer Pelletiermaschine sind für den Pelletierprozess unerlässlich. Sie zerkleinern Kunststoff zu feinen Pellets, die zur Herstellung von Recyclingprodukten benötigt werden. Scharfe und präzise positionierte Messer tragen dazu bei, eine gleichbleibende Pelletqualität zu gewährleisten. Dies optimiert die Funktion anderer Maschinen und Recyclingprozesse. Für einen reibungslosen Pelletierprozess sind scharfe, präzise ausgerichtete und robuste Messer erforderlich.

Die Hersteller sehen viele Vorteile in der Verwendung besserer Pelletiermesser:

- Der Energieverbrauch kann um bis zu 151 TP4T gesenkt werden.

- Die Produktion kann bis 20% gesteigert werden.

- Automatisierung und intelligente Wartung bedeuten weniger Ausfallzeiten und geringere Kosten.

- Hochwertigere Messer erzeugen weniger kleine Späne und verhindern das Zerfallen von Kunststoff. Dadurch wird mehr Material genutzt und die Produkte werden gleichmäßiger.

Die Messer von Pelletiermaschinen müssen genauso hart und widerstandsfähig sein wie der Kunststoff, den sie schneiden. Die richtige Messerform und -schärfe sorgen für saubere Schnitte und hochwertige Pellets. Dadurch können Unternehmen Pellets mit gleichbleibender Qualität herstellen und Kosten sparen. Außerdem ermöglichen sie die Produktion von Pellets für vielfältige Anwendungsbereiche.

Arten von Pelletiermessern

Strangpelletiergerät

Geeignete Kunststoffarten

Stranggranulieranlagen eignen sich für viele Thermoplaste, darunter Polypropylen, Polyethylen, ABS und Polystyrol. Sie werden auch für Duroplaste und Elastomere eingesetzt. Die Anlagen verarbeiten sowohl Neu- als auch Recyclingmaterialien.

Hauptvorteile und -nachteile

- Das System zerkleinert Kunststoff in Granulat, das alle die gleiche Größe hat.

- Es kann lange laufen und viele Pellets herstellen.

- Man kann es mit vielen Arten von Kunststoffen verwenden.

- Man kann die Klinge austauschen, um Pellets in verschiedenen Formen herzustellen.

- Es passt ohne größere Änderungen in die meisten Extrusionslinien.

Hinweis: Einige Materialien benötigen nach der Verwendung von Stranggranulierungssystemen eine zusätzliche Trocknung.

Typische Anwendungsszenarien

Stranggranulieranlagen eignen sich gut für kleine bis mittlere Projekte. Viele Recyclinganlagen nutzen sie, wenn die Pelletgröße nicht im Vordergrund steht. Hersteller verwenden sie zum Compoundieren, zur Herstellung von Masterbatch und für Laborforschung. Das System ist beliebt, weil es mit vielen Materialien kompatibel ist.

Wasserring-Pelletierer

Geeignete Kunststoffarten

Wasserringgranulieranlagen eignen sich für Polyolefine wie PE und PP. Sie verarbeiten auch TPE, EVA und einige Kunststoffmischungen. Diese Anlagen sind besonders geeignet für gut schmelzende Polymere.

Hauptvorteile und -nachteile

| Aspekt | Wasserring-Granuliergeräte (WRPs) | Unterwasser-Pelletieranlagen (UWPs) |

|---|---|---|

| Schneidemethode | Rotierende Messer schneiden an der Matrizenfläche | Messer schneiden im Wasser |

| Pelletform | Pellets sind rund und flach | Pellets sind runder. |

| Kühlmethode | Wasserring kühlt und transportiert Pellets | Die Pellets kühlen in einem Wasserbad ab. |

| Kühlwassermanagement | Das Wasser wird gereinigt und wiederverwendet. | Das Wasser wird außerdem gereinigt und wiederverwendet. |

| Durchsatzkapazität | Etwa 11.000 Pfund pro Stunde | Bis zu 70.000 Pfund pro Stunde |

| Polymerkompatibilität | Funktioniert am besten mit hochschmelzenden Polymeren. | Kann mehr Polymertypen verarbeiten |

| Empfindlichkeit gegenüber Prozessschwankungen | Nicht sehr empfindlich gegenüber Änderungen der Schmelze oder des Drucks | Empfindlicher, kann am Chip einfrieren |

| Automatisierung und Kosten | Mittlerer Automatisierungsgrad, niedrigere Kosten, geringe Größe | Mehr Automatisierung, höhere Kosten, größerer Platzbedarf |

Wasserring-Pelletieranlagen laufen permanent und kühlen die Pellets effektiv. Sie produzieren Pellets mit ansprechender Optik und schöner Oberfläche. Die Anlage ist kompakt und kostengünstig. Allerdings eignet sie sich weniger für klebrige oder dickflüssige Materialien. Zudem muss der Wasserstand genau überwacht werden.

Typische Anwendungsszenarien

Hersteller verwenden Wasserring-Pelletieranlagen für Masterbatch und Compoundierung. Das System eignet sich gut, wenn optisch ansprechende Pellets und eine schnelle Kühlung erforderlich sind. Es wird in mittleren und großen Betrieben eingesetzt, in denen die Pelletgröße eine wichtige Rolle spielt.

Unterwasser-Pelletizer

Geeignete Kunststoffarten

Unterwassergranulieranlagen verarbeiten technische Kunststoffe wie Polyamid, PBT und PET. Sie eignen sich auch für klebrige, weiche oder wärmeempfindliche Polymere. Das System kann spezielle Kunststoffe verarbeiten, die für andere Systeme schwer zu verarbeiten sind.

Hauptvorteile und -nachteile

- Unterwasser-Pelletieranlagen stellen Pellets her, die alle die gleiche Größe haben.

- Schneiden und Abkühlen erfolgen gleichzeitig, daher kühlen die Pellets schnell ab.

- Diese Systeme erzeugen weniger Staub, sodass die Pellets sauber bleiben.

- Man kann sie mit vielen Kunststoffen verwenden, sogar mit klebrigen.

- Sie können viele Pellets mit geringen Größenunterschieden herstellen.

- Unterwasser-Pelletiersysteme benötigen weniger Energie und Platz als Strangsysteme.

- Pelletklassierer und Wasserbäder helfen dabei, die Pellets auf der richtigen Größe zu halten.

Forschungsergebnisse zeigen Die Pelletform kann sich nach dem Abkühlen verändern.Die Art und Weise, wie sich die Pellets formen, ist wichtig für gute Ergebnisse.

Typische Anwendungsszenarien

Unterwassergranulieranlagen eignen sich optimal für große Fabriken. Hersteller nutzen sie für technische Kunststoffe und Spezialpolymere. Sie sind ideal für Anwendungen, bei denen große Mengen einheitlicher Granulate benötigt werden. Das System ist gut geeignet für zähe Materialien und spezielle Harzverarbeitung.

Die-Face-Pelletizer

Geeignete Kunststoffarten

Die-Face-Granulieranlagen eignen sich für PVC, TPR, TPU und andere klebrige oder wärmeempfindliche Kunststoffe. Das System ist gut geeignet für Polymere, die direkt an der Düse geschnitten werden müssen.

Hauptvorteile und -nachteile

| Faktor | Die-Face-Granuliermaschinen (Kunststoffgranulator) | Alternative (Kunststoffzerkleinerer) |

|---|---|---|

| Energieverbrauch | Verbraucht mehr Energie pro Tonne | Verbraucht weniger Energie pro Tonne |

| Wartungsanforderungen | Muss häufig gereinigt und die Messer müssen regelmäßig gewechselt werden. | Die Klinge muss häufig geschärft werden. |

| Anfangsinvestitionskosten | Der Kauf ist teurer | Günstiger im Kauf |

| Betriebskosten | Die Betriebskosten steigen jedes Jahr. | Die Betriebskosten sinken jährlich. |

| Verarbeitungsgeschwindigkeit | Langsamer aufgrund des Schmelzens und Schneidens | Schneller, schneidet Plastik sofort. |

| ROI-Zeitraum | Es dauert länger, das Geld zurückzuverdienen | Schnellere Rückzahlung |

| Ausgabequalität | Stellt hochwertige Pellets her | Wird zu zerkleinertem Plastik, das dadurch an Wert verliert. |

| Aspekt | Die-Face-Granuliermaschinen (Heiß-Die-Face-System) | Kühlpelletierer (Kaltpelletierungssystem) |

|---|---|---|

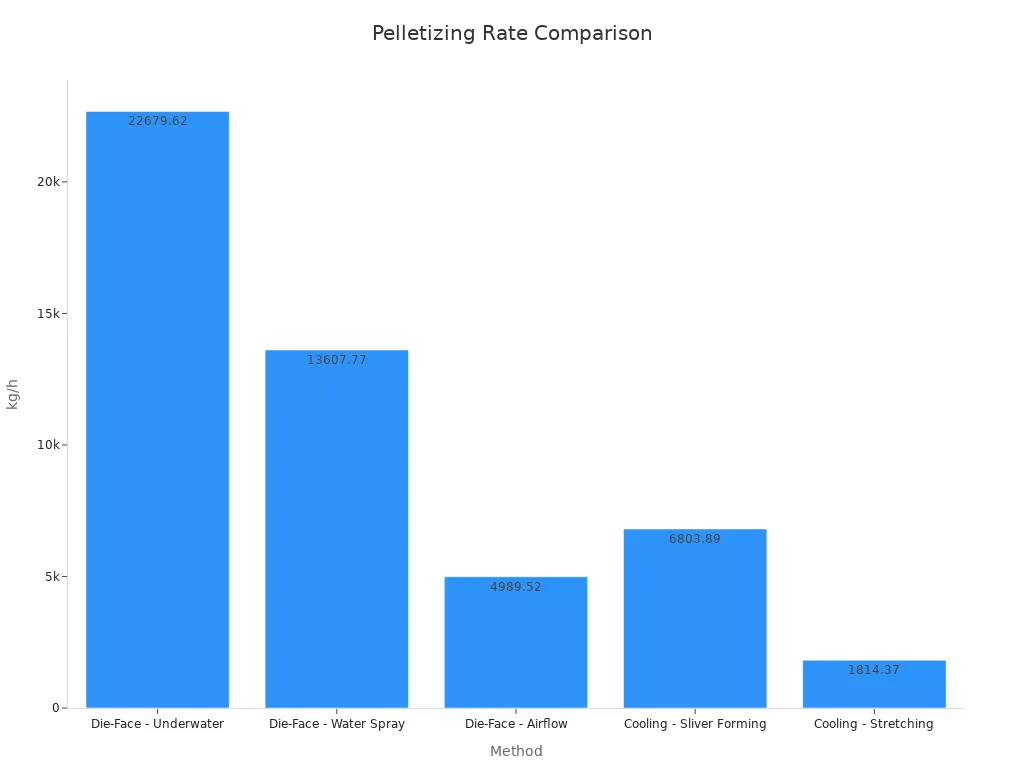

| Pelletierungsrate | Erzeugt bis zu 22.679,62 kg/h (unter Wasser), 13.607,77 kg/h (Wassersprühung), 4.989,52 kg/h (Luftstrom) | Produktionsleistung bis zu 6.803,89 kg/h (Faserband), 1.814,37 kg/h (Streckung) |

| Schneidestaat | Schneidet geschmolzenes Polymer sofort. | Schneidet abgekühltes, festes Polymer |

| Häufigkeit des Fräserwechsels | Benötigt seltener neue Schneidwerkzeuge | Benötigt häufiger neue Schneidwerkzeuge |

| Geräuschemission | Leiser, Wasser dämpft den Schall | Lauter |

| Energieverbrauch | Verbraucht mehr Energie, benötigt Heizung | Verbraucht weniger Energie, keine Heizung erforderlich |

| Wartungskomplexität | Schwieriger zu warten, erfordert sorgfältige Einrichtung | Einfacher zu bedienen und zu reinigen |

| Operative Komplexität | Sorgfältige Kontrolle ist erforderlich, um ein Einfrieren zu verhindern. | Einfacher zu handhaben, kann aber Probleme mit der Pelletgröße haben. |

| Kühlmethode | Verwendet Wasser oder Luft zur Kühlung der Pellets. | Verwendet Luft oder Wasser und trocknet anschließend die Pellets. |

| Nachteile | Kann am Chip einfrieren, verursacht höhere Kosten und ist schwieriger zu reparieren. | Benötigt mehr Platz, kann zu Pulver oder Schrott verarbeitet werden. |

| Vorteile | Produziert mehr Pellets, bessere Qualität, geringerer Verschleiß der Schneidwerkzeuge, leiser | Kostengünstig, einfach zu bedienen, leicht zu reinigen, gut zum Mischen von Farben. |

Die Düsen-Granulieranlagen erzeugen Granulat mit sehr guter Optik. Das System schneidet das geschmolzene Polymer direkt an der Düse, wodurch die Schneidwerkzeuge länger halten und weniger Lärm verursachen. Sie erhalten mehr Granulat in besserer Qualität. Allerdings müssen Sie die Temperatur überwachen und regelmäßige Wartungsarbeiten durchführen, um ein Einfrieren zu verhindern und die Granulatqualität zu erhalten.

Typische Anwendungsszenarien

Die-Face-Granulieranlagen werden für Weich-PVC, TPR, TPU und Spezialmischungen eingesetzt. Hersteller wählen dieses System für klebrige oder wärmeempfindliche Kunststoffe. Es eignet sich hervorragend zur Herstellung hochwertiger Granulate für spezielle und wertvolle Produkte.

Wichtige Faktoren bei der Auswahl von Pelletiermessern

Materialverträglichkeit

Die Materialverträglichkeit ist bei der Auswahl von Granuliermessern entscheidend. Jedes Granuliersystem verarbeitet unterschiedliche Kunststoffe, beispielsweise Polyolefine oder technische Kunststoffe. Die Bediener müssen das Messermaterial an die jeweilige Kunststoffart anpassen und dabei auch die Rauheit der Füllstoffe berücksichtigen. So eignen sich beispielsweise Schnellarbeitsstahl (HSS) und SKD11 gut zum Schneiden von zähen oder glasfaserverstärkten Kunststoffen. D2-Stahl ist hart und zäh und daher für die meisten Anwendungen geeignet. Hartmetallbestückte und pulvermetallurgische Messer, wie beispielsweise CPM M4, sind optimal für hohe Schnittgeschwindigkeiten und anspruchsvolle Aufgaben. Diese speziellen Materialien sorgen für eine gute Schnittleistung und lange Lebensdauer der Messer, selbst bei starker Beanspruchung.

Die Messer für die Pelletieranlage müssen zum jeweiligen Maschinenhersteller passen. Große Hersteller von Pelletieranlagen wie EREMA, Gala und NGR fertigen ihre Maschinen für bestimmte Messerformen und -materialien. Bediener sollten daher stets prüfen, ob das Messer passt, um optimale Schnittergebnisse zu erzielen und vorzeitigen Verschleiß zu vermeiden.

Tipp: Prüfen Sie vor der Auswahl von Klingen für neue oder spezielle Kunststoffe immer die Vorgaben des Herstellers Ihrer Pelletieranlage.

Schnittpräzision

Die Schnittgenauigkeit ist entscheidend für die Pelletqualität und die Produktionsmenge. Ein optimales Pelletiermesser hält enge Toleranzen ein und sorgt für saubere, gleichmäßige Schnitte. Spezielle Messwerkzeuge helfen dem Bediener, die Schnittgenauigkeit zu überprüfen und zu verbessern. Die folgende Tabelle zeigt gängige Messgrößen und Werkzeuge beim Pelletieren:

| Messaspekt | Verwendete Methode/Instrument | Präzision/Details | Statistischer/Analytischer Ansatz |

|---|---|---|---|

| Feuchtigkeitsgehalt | Feuchtigkeitsanalysator (MA50/1.R, Radwag) | Genauigkeit: 0,0011 µT Feuchtigkeit; Probengewicht ca. 2 g; fünffache Analyse mit Angabe der Standardabweichung | Variabilität ausgedrückt als Standardabweichung |

| Energieverbrauch | Netzqualitätsanalysator (EQUA Wally) zur Messung der momentanen Leistung auf 3 Phasen | Spannung und Stromstärke wurden mit einer Frequenz von 50 Hz gemessen; die Masse wurde mit einer elektronischen Waage gemessen (Genauigkeit 0,01 g). | Energieverbrauch berechnet durch numerische Integration (Trapezmethode) von Momentanleistungs- und Massendaten |

| Partikelgrößenverteilung | Vibrationssiebseparator (LAB-11–200/UP) gemäß ANSI/ASAE S319.4-Standard | Siebmaschenweiten: 1,65, 5,61, 8,98, 18,0, 26,9 mm; Trennzeit 120 s | PSD angepasst an Modelle: Rosin–Rammler-Sperling-Bennett (RRSB), Normal-, Logistik- und Lognormalverteilung |

| Mechanische Festigkeit | Schneiden mit Messerschneide, Zerkleinern, Dreipunktbiegen (aus verwandten Katalysatorstudien) | Die Festigkeitsdaten wurden mithilfe der Weibull-Verteilung korreliert. | Die Weibull-Verteilung wurde zur statistischen Korrelation von Daten der mechanischen Festigkeit verwendet. |

| Betriebsspezifikationen der Messermühle | Rotordrehzahl: 2880 U/min; Umfangsschnittgeschwindigkeit: 15,39 m/s; Messerwinkel: 45° | Spalt zwischen Schneide und Gegenschneide: 1,15 mm; Messer scharf | Die Leistung wird im Leerlauf und unter Last gemessen, um den Energiebedarf zu ermitteln. |

Die Bediener nutzen diese Verfahren, um sicherzustellen, dass die Pellets stets die gleiche Größe und Form aufweisen. Hochpräzisionsklingen reduzieren Abfall und Fehlgrößen, wodurch der Schneidvorgang effizienter wird.

Haltbarkeit und Verschleißfestigkeit

Haltbarkeit und Verschleißfestigkeit bestimmen die Lebensdauer von Granuliermessern. Moderne Werkstoffe wie SKD11, HSS und hartmetallbestückte Stähle widerstehen dem Verschleiß durch harte Kunststoffe und Füllstoffe. Pulvermetallurgisch hergestellte Klingen, wie beispielsweise CPM 10V, halten bei großen Projekten noch länger. Wärmebehandlung und Beschichtungen, wie Chrom- oder Titannitrid, machen die Klingen härter und sorgen für einen glatteren Schnitt.

Eine robuste Klinge bleibt lange scharf und schneidet über viele Durchgänge hinweg präzise. Dadurch müssen Bediener die Klingen seltener wechseln, haben weniger Ausfallzeiten und sparen Reparaturkosten. Wichtig ist ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit. Zu hartes Material kann zu Ausbrüchen führen, zu zähes Material stumpft schnell ab. Die Wahl des richtigen Materials trägt maßgeblich zur optimalen Leistung des Messers bei allen Pelletierarbeiten bei.

Wartungsbedarf

Regelmäßige Wartung gewährleistet die einwandfreie Funktion der Pelletiermesser. Die Bediener sollten die Messer nach einem festgelegten Zeitplan überprüfen, reinigen und justieren. Die folgende Tabelle zeigt, wie oft die wichtigsten Teile einer Pelletieranlage gewartet werden müssen:

| Komponente | Wartungshäufigkeit | Häufige Probleme |

|---|---|---|

| Schaberklingen | Alle 3 Monate | Klingenstumpfheit, Fehlausrichtung |

| Pfannenauskleidung | Monatlich | Verschleiß, Dickenverlust |

| Leistungsbaugruppe | Jährlich | Verschleiß der Ausrüstung, Schmierstoffverlust |

Die Bediener sollten auch Faktoren wie Scheibenwinkel und Drehzahl im Auge behalten, um die Pelletqualität zu erhalten. Schulungen, in denen die Mitarbeiter frühzeitig Verschleiß oder Probleme erkennen, helfen, größere Ausfälle zu vermeiden. Rechtzeitiges Schärfen und Wechseln der Klingen sichert die hohe Pelletqualität und schützt die Maschine.

Hinweis: Durch gute Wartung werden Pelletierer und Messer länger instand gehalten und die Materialhandhabung verbessert.

Kosteneffizienz

Wirtschaftlichkeit hängt von mehr als nur dem Preis der Pelletiermesser ab. Anwender müssen auch die Lebensdauer der Klingen, den Pflegeaufwand und deren Einfluss auf die Pelletqualität berücksichtigen. Spezialklingen wie hartmetallbestückte und pulvermetallurgisch hergestellte Klingen sind zwar in der Anschaffung teurer, haben aber eine längere Lebensdauer und reduzieren Ausfallzeiten. Dies spart Kosten durch bessere Schneidergebnisse und die Vermeidung von Verzögerungen.

Die Wahl des richtigen Messers für jedes Pelletiersystem maximiert die Wirtschaftlichkeit. Anwender, die die Messer passend zu ihren Aufgaben und Materialien auswählen, erzielen bessere Pellets, reduzieren Abfall und verbrauchen weniger Energie. Die Verwendung hochwertiger Materialien und die sorgfältige Pflege der Messer sparen langfristig noch mehr Geld.

Die beste Möglichkeit, Geld zu sparen, besteht darin, langlebige, präzise und auf Ihre Maschine abgestimmte Pelletiermesser auszuwählen.

Kompatibilität der Pelletiermaschine

EREMA Pelletiererklingen-Passform

Viele Anwender nutzen EREMA-Granuliermaschinen zum Recycling von Kunststoffen. Für einen optimalen Betrieb dieser Maschinen sind die passenden Messer unerlässlich. Das Messer der EREMA-Granuliermaschine muss hinsichtlich Größe und Form zur Maschine passen. Zudem sind die korrekte Dicke und die entsprechenden Befestigungslöcher wichtig. Häufig entscheiden sich Anwender für Messer aus Hochgeschwindigkeitsstahl (HSS) oder SKD11. Diese Materialien sind robust und bleiben lange scharf. Das Messer der EREMA-Granuliermaschine sorgt für saubere Schnitte und reduziert die Staubentwicklung. Dies trägt zu einem reibungslosen Betrieb der Granuliermaschine bei.

Ein hochwertiges Erema-Granuliermesser sorgt für gleichmäßigere Pellets und reduziert den Wartungsaufwand. Anwender berichten von einer längeren Lebensdauer des richtigen Messers und der Vermeidung zahlreicher Ausfälle. Das Erema-Granuliermesser eignet sich ideal für eine schnelle Produktion, was insbesondere für große Recyclinganlagen wichtig ist. Bei der Auswahl eines neuen Messers sollten Bediener auf Härte und Kantenglätte achten. Viele Anbieter bieten Erema-Granuliermesser mit speziellen Beschichtungen an, die die Lebensdauer des Messers verlängern.

Tipp: Verwenden Sie beim Einsetzen eines neuen Erema-Pelletiermessers immer die Bedienungsanleitung der Maschine. Dies gewährleistet die Sicherheit des Pelletierers und die Herstellung optimaler Pellets.

Zukünftig könnten die Messer von Erema-Granulierern pulvermetallurgisch gefertigt und mit intelligenten Beschichtungen versehen werden. Diese neuen Technologien ermöglichen es dem Granulator, auch zähe Kunststoffe zu schneiden und seine Lebensdauer zu verlängern.

Andere große Marken

Auch andere Hersteller wie Gala, NGR und Cumberland produzieren Pelletierpressen. Jede Marke benötigt einen eigenen Messertyp. Gala-Pelletierpressen verwenden beispielsweise häufig runde Messer. NGR-Pelletierpressen benötigen unter Umständen Messer mit speziellen Formen. Die Bediener müssen Material und Form des Messers auf die Pelletierpresse und die Kunststoffart abstimmen.

Die folgende Tabelle listet gängige Pelletiergeräte-Marken und deren Klingenmerkmale auf:

| Marke | Klingentyp | Materialoptionen | Hauptmerkmale |

|---|---|---|---|

| EREMA | Gerade, schräg | HSS, SKD11, Hartmetall | Hohe Präzision, lange Lebensdauer |

| Gala | Kreisförmig | Werkzeugstahl, Hartmetall | Schneller Wechsel, glatte Oberfläche |

| NGR | Sonderformen | HSS, D2, SKD11 | Abriebfestigkeit |

| Cumberland | Rotor, Stator | Legierter Stahl, HSS | Einfache Wartung |

Die Verwendung des passenden Messers für jeden Pelletierer trägt zu einer optimalen Maschinenleistung bei und führt zu besseren Pellets. Bediener sollten vor dem Kauf stets Passform und Material des Messers prüfen. Das richtige Messer reduziert den Verschleiß und spart Zeit.

Wenn Sie Hilfe benötigen oder Hilfe brauchen spezielle PelletiermesserSprechen Sie mit den Vertriebsingenieuren von Nanjing Metal. Hier.

Kundenspezifische Pelletiermesserlösungen

Vorteile der Anpassung

Maßgefertigte Pelletiermesser bieten Unternehmen einen entscheidenden Wettbewerbsvorteil. Sie tragen zu einer effizienteren Pelletieranlage bei. Jede Produktionslinie ist anders und hat ihre eigenen Anforderungen. Standardklingen liefern nicht immer die besten Ergebnisse. Durch die individuelle Anpassung können Anwender die passende Klingenform, das Material und die Oberflächenbeschaffenheit für ihren jeweiligen Anwendungsfall auswählen. Dies optimiert die Anlagenleistung und verlängert die Lebensdauer der Messer.

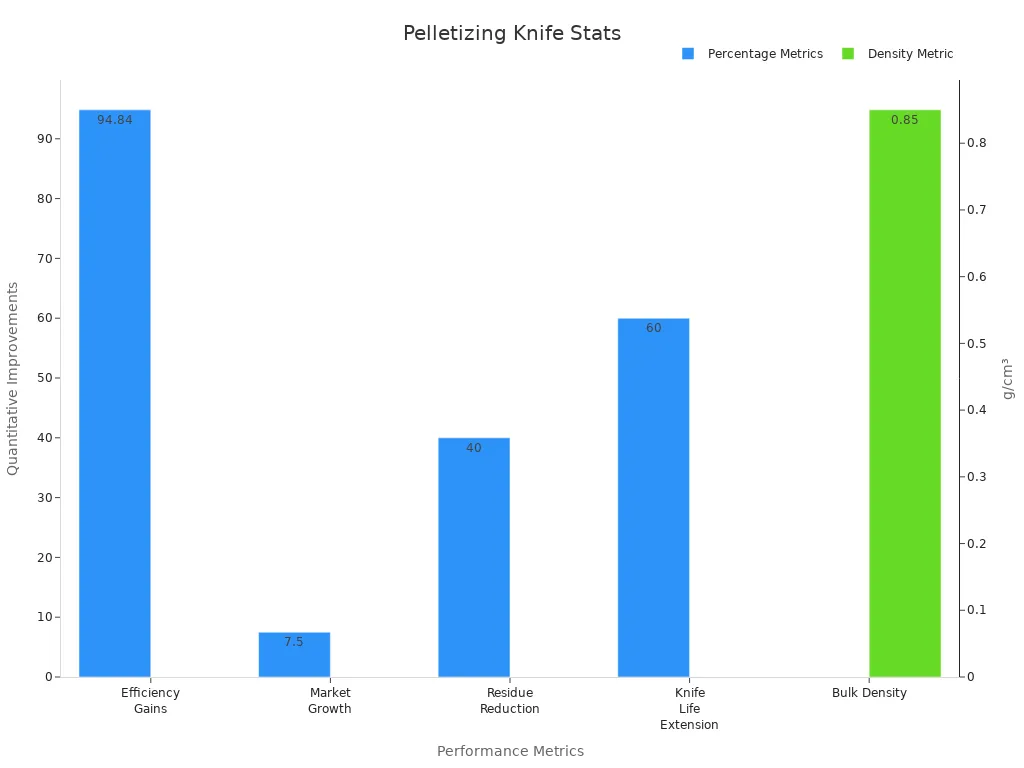

Viele Hersteller verzeichnen deutliche Verbesserungen nach dem Einsatz von maßgefertigten Pelletiermessern. Die Bediener stellen fest, dass die Maschinen schneller laufen, die Pellets eine bessere Optik aufweisen und die Wartungskosten sinken. Die folgende Tabelle zeigt einige der klaren Vorteile:

| Leistungskennzahl / Wartungspraxis | Beschreibung | Quantitative Verbesserung / Nutzen |

|---|---|---|

| Effizienzgewinne | Die Maschinen arbeiten schneller und produzieren mehr Pellets. | Manche Konfigurationen erreichen bis zu 94,84% Wirkungsgrad |

| Schüttdichte | Zeigt, wie gut die Pellets sind | Die Schüttdichte kann bis zu 0,850 g/cm³ betragen. |

| Marktwachstum | Immer mehr Menschen verwenden moderne Pelletiermesser. | 4,51 Tsd. jährliches Wachstum (2022–2030), CAGR 7,51 Tsd. |

| Rückstandsreduzierung durch Reinigung | Durch die Reinigung bleiben die Messer sauber. | Die tägliche Reinigung reduziert Rückstände um 401 TP4T |

| Verlängerung der Messerlebensdauer durch Wartung | Gute Pflege und regelmäßiges Schärfen tragen zur Langlebigkeit von Messern bei. | Die Lebensdauer des Messers kann um bis zu 60% länger sein. |

| Kosteneinsparungen | Robuste Messer und weniger Ausfallzeiten sparen Geld. | Geringere Reparaturkosten und mehr erledigte Arbeit |

| Pelletqualität | Die Pellets sind gleichmäßiger und es entsteht weniger Abfall. | Die Pellets sehen gleich aus und es entsteht weniger Abfall. |

Maßgefertigte Messer ermöglichen es Anwendern, die optimale Anpassung an ihr System zu erreichen. Sie tragen außerdem dazu bei, mehr Pellets mit gleichbleibender Größe herzustellen. Viele Unternehmen entscheiden sich für maßgefertigte Messer, wenn sie neue Materialien verwenden, Maschinen mit hoher Geschwindigkeit betreiben oder höchste Qualität benötigen. Auch für anspruchsvolle Aufgaben, wie das Schneiden von groben Füllstoffen oder weichen Kunststoffen, ist die individuelle Anpassung von Vorteil.

Tipp: Maßgefertigte Pelletiermesser können Ausfallzeiten minimieren und die Anlagenleistung optimieren. Betreiber, die sich für maßgefertigte Messer entscheiden, amortisieren ihre Investition oft schnell.

Maxtor Metal Kundenspezifische Dienstleistungen

Nanjing Metal, auch bekannt als Maxtor Metal, ist ein führender Hersteller von Granulieranlagen. Das Unternehmen verfügt über mehr als 20 Jahre Erfahrung und fertigt kundenspezifische Industriemesser für diverse Granuliersysteme. Das Team besteht aus qualifizierten Ingenieuren und Technikern mit umfassenden Kenntnissen in der Kunststoffverarbeitung.

Maxtor Metal bietet umfassende OEM- und ODM-Services. Kunden können Klingen anhand von Zeichnungen, Mustern oder spezifischen Anforderungen anfragen. Das Unternehmen bietet eine Vielzahl von Werkstoffen an, darunter SK2, HSS, M2, SKD11, Hartmetall- und pulvermetallurgische Stähle. Jede Klinge durchläuft eine spezielle Wärmebehandlung, wie z. B. Härten, Anlassen und Tiefkühlen, um eine längere Lebensdauer zu gewährleisten.

Qualitätskontrolle wird bei Maxtor Metal großgeschrieben. Das Unternehmen prüft jede einzelne Klinge in mehreren Schritten, um ihre einwandfreie Qualität sicherzustellen. Die folgende Tabelle zeigt die Qualitätskontrollen und die Faktoren, die die Produktion verbessern:

| Qualitätskontrollkennzahlen | Produktionsleistungsdaten und Vorteile |

|---|---|

| Erste Artikelprüfung | Kompetentes Forschungs- und Entwicklungsteam |

| Wareneingangsprüfung mit Zertifizierung | Moderne Produktionsmaschinen |

| Inprozessbegleitende Qualitätsprüfung | ISO-Zertifizierung für gleichbleibende Qualität und Leistung |

| Endkontrolle | Echtzeit-Updates zur Produktion |

| Totale Qualitätskontrolle bei der Wärmebehandlung (Abschrecken, Anlassen, Tiefkühlbehandlung) | Auslandsprüfungen für ein transparentes und zuverlässiges Produktionsmanagement |

| Tiefkühlbehandlung zur Verbesserung der Lebensdauer der Schaufel und der Martensitstruktur |

Kunden erhalten Echtzeit-Updates, ein transparentes Produktionsmanagement und einen einfachen Import. Maxtor Metal ermöglicht Kleinaufträge und flexible Kaufoptionen. Das Unternehmen ist als vertrauenswürdiger Hersteller von Pelletieranlagen bekannt, da es Wert auf Qualität und Kundenzufriedenheit legt.

Betreiber sollten Folgendes bedenken Spezial-Pelletiermesser Wenn Standardmesser nicht ausreichen, sind Spezialmesser die beste Wahl für besondere Pelletieranlagen, harte Materialien oder wenn höchste Pelletqualität gewünscht wird. Dank ihrer Kompetenz und modernen Maschinen ist Maxtor Metal der ideale Partner für jede Pelletieraufgabe.

Wartung von Pelletiermessern

Routinepflege

Regelmäßige Pflege trägt zur optimalen Funktion der Pelletiermesser bei. Die Bediener sollten die Klingen nach jedem Einsatz reinigen. Durch das Entfernen von Kunststoff und Staub wird eine Ansammlung verhindert und die Schneide bleibt scharf. Die Bediener müssen auf Absplitterungen, Risse oder ungleichmäßigen Verschleiß achten. Kleinere Stellen können mit einer weichen Bürste oder Druckluft gereinigt werden.

Eine einfache Checkliste hilft Teams, sich daran zu erinnern, was zu tun ist:

- Wischen Sie die Klingen mit einem weichen Tuch ab.

- Achten Sie auf Rost oder Korrosion.

- Stellen Sie sicher, dass die Schrauben fest angezogen sind.

- Bei Bedarf Öl auf die beweglichen Teile auftragen.

- Alle Wartungsarbeiten sind in einem Wartungsbuch zu dokumentieren.

Tipp: Durch regelmäßiges Durchsehen und Überprüfen der Messer wird deren Lebensdauer verlängert und die Maschinen bleiben am Laufen.

Schärfen und Austausch

Durch regelmäßiges Schärfen bleibt die Schneide scharf. Messer sollten geschärft werden, bevor sie zu stumpf werden. Eine Schleifmaschine hilft, den richtigen Winkel und eine glatte Schneide zu erhalten. Wird zu oft nachgeschärft, kann die Klinge an Schärfe verlieren. Die Herstellerangaben sind unbedingt zu beachten.

Manchmal hilft Nachschärfen nicht mehr. Dann muss die Klinge ausgetauscht werden. Anzeichen dafür, dass eine Klinge gewechselt werden muss, sind:

| Symptom | Was es bedeutet |

|---|---|

| Ungleichmäßige Pelletgröße | Die Klingenschneide ist abgenutzt oder abgebrochen |

| Erhöhtes Rauschen | Die Klinge ist falsch ausgerichtet oder stumpf. |

| Mehr Staub oder Feinstaub | Die Spitzentechnologie hat nachgelassen |

| Häufige Staus | Die Klinge hat an Schärfe verloren. |

Die Bediener sollten stets das richtige Ersatzteil für ihre Maschine verwenden. Das Bereithalten von zusätzlichen Messern trägt dazu bei, Verzögerungen zu vermeiden.

Häufige Fehler bei der Pelletierung

Materialabweichung

Manchmal wählen Anwender die falsche Klinge für den jeweiligen Kunststoff. Dieser Fehler führt zu unsauberen Schnittergebnissen und beschleunigt den Klingenverschleiß. Beispielsweise wird ein herkömmliches Stahlmesser bei rauen oder glasfaserverstärkten Kunststoffen schnell stumpf. Klingen aus Schnellarbeitsstahl oder Hartmetall eignen sich besser für zähe Kunststoffe. Die Verwendung der richtigen Klinge sorgt für saubere Schnitte und verlängert die Lebensdauer der Klinge.

Tipp: Prüfen Sie vor der Auswahl eines Granuliermessers immer, um welche Art von Kunststoff es sich handelt. Befolgen Sie die Anweisungen des Herstellers, um optimale Ergebnisse zu erzielen.

Eine praktische Tabelle hilft den Bedienern bei der Auswahl des richtigen Sägeblatts:

| Kunststofftyp | Empfohlenes Klingenmaterial |

|---|---|

| Polyolefine (PE, PP) | D2, SKD11 |

| Technische Kunststoffe | HSS, Hartmetallbestückt |

| Gefüllte/Glas-Kunststoffe | Pulver Metallurgy, HSS |

Vernachlässigung der Wartung

Werden die Messer einer Pelletierpresse nicht ordnungsgemäß gepflegt, ist ihre Lebensdauer begrenzt. Stumpfe oder verschmutzte Klingen führen zu ungleichmäßigen Pellets und können die Maschine beschädigen. Bediener sollten die Klingen regelmäßig reinigen, überprüfen und schärfen. Häufige Kontrollen helfen, Absplitterungen oder Risse frühzeitig zu erkennen. Wird die Pflege vernachlässigt, kann dies zum Stillstand der Maschine und zur Produktion minderwertiger Pellets führen.

- Klingen nach jedem Lauf reinigen.

- Achten Sie auf Beschädigungen oder Verschmutzungen.

- Schärfen oder wechseln Sie die Klingen bei Bedarf.

Regelmäßige Pflege sorgt für einen reibungslosen Pelletierprozess und verlängert die Lebensdauer der Maschinen.

Maschinenpassung übersehen

Die Verwendung eines unpassenden Messers kann zu Problemen führen. Ein unpassendes Messer kann Vibrationen verursachen oder zu ungleichmäßigem Schnitt führen. Jede Pelletiermaschinenmarke, wie z. B. EREMA oder Gala, benötigt spezielle Messerformen und Befestigungslöcher. Bediener müssen daher vor dem Einbau die Messergröße und die Passgenauigkeit überprüfen.

- Stellen Sie sicher, dass die Klingengröße und die Löcher zur Maschine passen.

- Beachten Sie die Anweisungen im Handbuch des Pelletierers zur Montage der Klinge.

- Prüfen Sie die Passform, bevor Sie mit der Pelletierung beginnen.

Die richtige Passform sorgt für einen reibungslosen Maschinenlauf und die Herstellung guter Pellets.

Bediener, die diese Fehler vermeiden, erzielen bessere Ergebnisse und haben weniger Probleme.

Vergleich von Pelletiermessern

Kurzübersichtstabelle

Die richtige Wahl Pelletiermesser Die Auswahl kann schwierig erscheinen. Anwender müssen oft viele Optionen prüfen, bevor sie sich für eine entscheiden. Die folgende Tabelle bietet einen schnellen Überblick über gängige Granuliermessertypen, deren Material und ihre jeweiligen Stärken. Dies hilft Anwendern, das passende Messer für ihre Anwendung und den jeweiligen Kunststoff zu finden.

| Klingentyp | Beste Materialoptionen | Geeignete Kunststoffe | Wichtigste Vorteile | Typische Anwendung |

|---|---|---|---|---|

| Strangpelletiergerät | D2, SKD11, HSS | PE, PP, ABS, PS | Einfache Bedienung, leichter Wartungsaufwand | Recycling, Compoundierung |

| Wasserring-Pelletierer | HSS, Hartmetallbestückt | PE, PP, TPE, EVA | Gute Pelletform, schnelle Abkühlung | Masterbatch, große Ausbringungsmenge |

| Unterwasser-Pelletizer | SKD11, Pulver Metallurgy | PA, PET, PBT, klebrige Harze | Gleichmäßige Pellets, hohe Leistung | Technische Kunststoffe |

| Die-Face-Pelletizer | HSS, Hartmetallbestückt | PVC, TPR, TPU | Handhabt klebrige Materialien | Weich-PVC, Spezialmischungen |

Anhand dieser Tabelle können Anwender feststellen, welches Sägeblatt für ihre Zwecke geeignet ist. Jeder Sägeblatttyp eignet sich am besten für bestimmte Kunststoffe und bietet besondere Vorteile.

- Die Messer von Strangpelletierern eignen sich für die meisten Recyclingaufgaben.

- Wasserringklingen sind ideal, wenn man feine Pellets und schnelle Kühlung benötigt.

- Unterwassermesser eignen sich gut für robuste oder spezielle Kunststoffe.

- Die-Face-Schneidmesser eignen sich am besten für klebrige oder hitzeempfindliche Kunststoffe.

Tipp: Lesen Sie vor der Auswahl eines Messers immer die Bedienungsanleitung der Maschine und prüfen Sie Ihr Plastik. Die richtige Wahl sorgt für bessere Pellets und einen reibungslosen Maschinenbetrieb.

Die Auswahl der richtigen Pelletiermesser trägt zu einer besseren Maschinenleistung bei und spart Kosten. Anwender, die robuste Materialien verwenden, die Klingen scharf halten und regelmäßige Wartung durchführen, erzielen viele gute Ergebnisse:

- Die Pellets behalten ihre Größe und sehen besser aus.

- Die Maschinen fallen seltener aus und die Reparaturkosten sind geringer.

- Durch spezielle Kaltbehandlungen halten die Klingen länger..

- Durch die Anpassung der Klingenform an den Kunststoff wird die Arbeit beschleunigt.

Neue Entwicklungen in der Branche zeigen, dass intelligente Sensoren und Spezialbeschichtungen die Lebensdauer von Rotorblättern über 30% hinaus verlängern. Falls Sie spezielle Unterstützung benötigen, können Sie sich an uns wenden. Kontakt Wenden Sie sich für Beratung an die Vertriebsingenieure von Nanjing Metal.

Häufig gestellte Fragen

Was ist die Hauptfunktion eines Pelletiermessers?

Ein Pelletiermesser zerkleinert Kunststoff in kleine Pellets. Diese Pellets haben alle die gleiche Größe und Form. Hersteller verwenden sie zur Herstellung neuer Kunststoffprodukte oder zum Recycling alter Produkte. Das Messer trägt dazu bei, dass jedes Pellet die richtige Form hat.

Wie oft sollten Bediener die Pelletiermesser austauschen?

Die Bediener müssen die Klingen regelmäßig überprüfen. Ihre Lebensdauer hängt von der verwendeten Kunststoffart und der Produktionsmenge ab. Auch die Qualität der Klinge spielt eine Rolle. Die meisten Anwender wechseln die Klingen, sobald sie stumpf oder laut werden. Wenn die Pellets ungleichmäßig aussehen, ist es Zeit für einen Klingenwechsel.

Welche Materialien eignen sich am besten für Pelletiermesser?

Schnellarbeitsstahl, SKD11 und hartmetallbestückte Legierungen sind robust. Sie sind langlebig und verschleißfest. Mit diesen Werkstoffen lassen sich harte Kunststoffe und grobe Füllstoffe bearbeiten. Pulvermetallurgisch hergestellter Stahl eignet sich für anspruchsvolle Aufgaben noch besser.

Können speziell angefertigte Pelletiermesser die Produktionsergebnisse verbessern?

Spezielle Schneidmesser sind auf besondere Maschinen und Kunststoffe abgestimmt. Sie ermöglichen eine höhere Granulatproduktion und vermeiden Produktionsverzögerungen. Das Granulat sieht besser aus und ist gleichmäßiger. Viele Unternehmen entscheiden sich für Spezialschneidmesser bei anspruchsvollen Aufgaben oder der Verarbeitung neuer Kunststoffe.

Wo können Leser fachkundigen Rat erhalten oder maßgefertigte Pelletiermesser bestellen?

Für Unterstützung können sich Leser an die Vertriebsingenieure von Nanjing Metal wenden. Sie können Fragen stellen oder kundenspezifische Klingen bestellen.

Siehe auch

Granuliermesser im Vergleich: Finden Sie leicht die richtige Passform

Was sind Granuliermesser und wie funktionieren sie in der Industrie?

So wählen Sie das richtige Pelletiermesser für Ihre Branche aus

Umfassender Leitfaden zur Auswahl des besten Granuliermessers für Ihre Maschine

Eine Antwort

Jemand muss unbedingt dazu beitragen, dass es deutlich besser wird.

Artikel, die ich vielleicht erwähnen würde. Dies ist das allererste Mal.

Ich habe Ihre Webseite regelmäßig besucht und bin bisher begeistert von der Recherche, die Sie betrieben haben, um dies zu erstellen.

Diese Veröffentlichung ist unglaublich. Großartiger Prozess!