Der Kunststoffzerkleinerer ist ein Gerät zum Zerkleinern von Kunststoffprodukten in kleine Partikel oder Pulver, das typischerweise zum Recycling von altem Kunststoff zur Verarbeitung zu neuen Kunststoffprodukten verwendet wird. Er kann verschiedene Arten von Kunststoffen verarbeiten, darunter Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Polystyrol (PS) usw. Der Kunststoffzerkleinerer spielt eine entscheidende Rolle in der Kunststoffrecyclingindustrie und trägt dazu bei, die Umwelt zu schonen Auswirkungen von Plastikmüll reduzieren und eine nachhaltige Entwicklung fördern.

1. Funktionsprinzip und Prozess des Kunststoffschredders

Das Funktionsprinzip des Kunststoffzerkleinerers basiert in der Regel auf der Anwendung mechanischer Kraft, die Kunststoffprodukte durch Schneiden, Zerkleinern und Mahlen in kleine Partikel oder Pulver umwandelt. Hier ist der allgemeine Arbeitsablauf:

- Zuführung: In den Einlass des Zerkleinerers werden Kunststoffprodukte zugeführt. Dabei kann es sich um alte Kunststoffprodukte oder um Abfälle handeln, die während des Produktionsprozesses anfallen.

- Schneiden und Zerkleinern: Sobald der Kunststoff in den Schredder gelangt, beginnen interne Messer, Rotoren oder andere Arten von Schneidgeräten, den Kunststoff zu schneiden und zu zerkleinern. Bei diesen Schneidgeräten kann es sich um rotierende Klingen, Hämmer oder andere Schneidwerkzeuge handeln. Bei diesem Prozess werden die Kunststoffprodukte in kleinere Stücke zerlegt.

- Mahlen und Extrudieren: Gleichzeitig mit dem Schneiden werden die Kunststofffragmente durch Reibung und Druck im Inneren der Maschine weiter zu kleineren Partikeln verfeinert. Dieser Schritt stellt sicher, dass die Endausgabe die gewünschte Körnigkeit und Form aufweist.

- Sieben und Trennen: Einige Aktenvernichter sind mit Sieben oder anderen Trennvorrichtungen ausgestattet, um zerkleinerte Kunststoffpartikel von Verunreinigungen zu trennen. Dies verbessert die Qualität und Reinheit des zerkleinerten Materials.

- Ausgabe: Die Endausgabe kann in Form kleiner Partikel oder Pulver erfolgen, die je nach Bedarf verpackt, gelagert oder weiterverarbeitet werden können.

2. Hauptkomponenten eines Kunststoffzerkleinerers

Ein Kunststoffzerkleinerer besteht typischerweise aus den folgenden Hauptkomponenten:

- Zuführsystem: Das Zuführsystem ist der Eintrittspunkt des Kunststoffzerkleinerers und dient dazu, das Kunststoffmaterial in das Innere der Maschine zu transportieren. Dazu gehören der Einlass, Förderbänder oder andere Zuführvorrichtungen.

- Schneidgerät: Dies ist eine der Schlüsselkomponenten des Kunststoffzerkleinerers, die für das Schneiden, Zerkleinern und Mahlen des Kunststoffmaterials in die gewünschten Partikel oder das gewünschte Pulver verantwortlich ist. Die Schneidvorrichtung besteht normalerweise aus rotierenden Messern, Rotoren, Hämmern oder anderen Schneidwerkzeugen.

- Antriebssystem: Das Antriebssystem versorgt das Schneidgerät mit Strom und wird normalerweise von einem Elektromotor oder einem Verbrennungsmotor angetrieben. Elektromotoren werden häufig wegen ihrer zuverlässigen Leistungsabgabe, Umweltfreundlichkeit und einfachen Steuerung eingesetzt.

- Rahmen und Gehäuse: Rahmen und Gehäuse bilden die Hauptstützstruktur des Kunststoffzerkleinerers und schützen und stützen seine internen Komponenten. Der Rahmen besteht normalerweise aus Stahl oder anderen robusten Materialien, um die Stabilität und Haltbarkeit der Maschine zu gewährleisten.

- Sieb und Trennvorrichtung: Einige Kunststoffzerkleinerer sind mit Sieben oder Maschenplatten ausgestattet, um die Partikelgröße des zerkleinerten Materials zu kontrollieren. Diese Siebe tragen dazu bei, die Qualität und Reinheit des Ausgangsmaterials zu verbessern.

- Steuerungssystem: Das Steuerungssystem überwacht und steuert den Betrieb des Kunststoffzerkleinerers, einschließlich Anlauf, Abschaltung, Geschwindigkeitsanpassung usw. Moderne Kunststoffzerkleinerer verfügen möglicherweise über fortschrittliche elektronische Steuerungssysteme für eine höhere Automatisierung und präzise Steuerung.

- Kühlsystem: Einige Modelle von Kunststoffzerkleinerern sind möglicherweise mit Kühlsystemen ausgestattet, um sicherzustellen, dass die Maschine innerhalb sicherer Temperaturgrenzen arbeitet und Schäden durch Überhitzung verhindert werden.

3. Gefährdete Teile in Kunststoffschreddern und Wartungsmethoden

Zu den gefährdeten Teilen und Verschleißteilen in Kunststoff-Aktenvernichtern gehören typischerweise:

- Klingen oder Schneidwerkzeuge: Klingen gehören zu den wichtigsten Komponenten von Kunststoffzerkleinerern und sind für das Schneiden, Zerkleinern und Mahlen von Kunststoffmaterialien verantwortlich. Aufgrund des häufigen Kontakts mit hartem oder großen Kunststoffmengen sind die Klingen anfällig für Verschleiß und können mit der Zeit an Schärfe verlieren, was einen regelmäßigen Austausch erforderlich macht.

- Siebe: Einige Kunststoffzerkleinerer sind mit Sieben oder Maschenplatten ausgestattet, um die Partikelgröße des zerkleinerten Materials zu kontrollieren. Diese Siebe können während des Gebrauchs verschleißen oder verstopfen und müssen regelmäßig gereinigt oder ausgetauscht werden.

- Lager: Rotierende Komponenten wie Messer und Rotoren in Kunststoffzerkleinerern werden normalerweise von Lagern getragen. Diese Lager sind anfällig für Verschleiß, insbesondere bei hoher Drehzahl und Langzeitbetrieb, und müssen bei Bedarf regelmäßig überprüft, geschmiert und ausgetauscht werden.

- Riemen oder Ketten: Riemen oder Ketten im Antriebssystem spielen eine entscheidende Rolle bei der Kraftübertragung. Sie können durch längeren Betrieb, ungleichmäßige Spannung oder Alterung beschädigt werden und müssen rechtzeitig ausgetauscht werden, um den normalen Betrieb des Antriebssystems sicherzustellen.

- Dichtungen: Dichtungen in Kunststoffzerkleinerern verhindern, dass Kunststofffragmente oder andere Verunreinigungen in das Innere der Maschine gelangen und dass Schmiermittel oder andere Flüssigkeiten austreten. Diese Dichtungen können aufgrund von Verschleiß oder Alterung versagen und müssen regelmäßig überprüft und ausgetauscht werden.

- Motor: Wenn der Kunststoffzerkleinerer elektrisch angetrieben wird, ist der Motor ein potenzielles Verschleißteil. Motoren können durch längeren Betrieb, Überlastung oder aus anderen Gründen beschädigt werden und eine rechtzeitige Reparatur oder einen Austausch erforderlich machen.

Die ordnungsgemäße Wartung empfindlicher und verbrauchbarer Teile in Kunststoffzerkleinerern kann die Lebensdauer der Maschine verlängern und ihren effizienten Betrieb sicherstellen. Hier sind einige gängige Wartungsmethoden:

- Regelmäßige Reinigung und Schmierung: Reinigen Sie die Innen- und Außenflächen der Maschine regelmäßig, um angesammelte Kunststofffragmente, Verunreinigungen und Ölflecken zu entfernen und so negative Auswirkungen auf die Maschine zu vermeiden. Schmieren Sie gleichzeitig regelmäßig Lager, Ketten, Antriebsriemen und andere Komponenten, um ihren normalen Betrieb sicherzustellen und Verschleiß zu reduzieren.

- Regelmäßige Inspektion und Einstellung: Überprüfen Sie regelmäßig den Verschleiß und den Betriebsbedingungen von Klingen, Sieben, Lagern, Dichtungen usw. und identifizieren und reparieren oder ersetzen Sie etwaige Probleme umgehend. Passen Sie Parameter wie Klingenabstand und Riemenspannung an, um den normalen Betrieb und die Arbeitseffizienz der Maschine sicherzustellen.

- Verwendung geeigneter Kunststoffmaterialien: Wählen Sie geeignete Kunststoffmaterialien für die Zerkleinerung, um zu verhindern, dass harte oder schwer zu handhabende Materialien in die Maschine gelangen und so der Verschleiß an Messern, Sieben und anderen Komponenten verringert wird.

- Überlastung vermeiden: Vermeiden Sie eine Überlastung des Kunststoffzerkleinerers, um einen Betrieb innerhalb der vorgesehenen Kapazität sicherzustellen. Durch Überlastung kann sich das Risiko von Verschleiß und Beschädigung von Maschinenkomponenten erhöhen.

- Regelmäßiger Austausch von Verbrauchsteilen: Ersetzen Sie Verbrauchsteile wie Klingen, Siebe, Lager usw. regelmäßig entsprechend der Verwendung und den Empfehlungen des Herstellers, um den normalen Betrieb und die Arbeitseffizienz der Maschine sicherzustellen.

- Regelmäßige Überprüfung von Motoren und elektrischen Systemen: Wenn der Kunststoffschredder elektrisch betrieben ist, überprüfen Sie regelmäßig den Betriebsbedingungen von Motor und elektrischem System, um ordnungsgemäße elektrische Anschlüsse, normalen Motorbetrieb und rechtzeitige Behebung etwaiger Probleme sicherzustellen.

4. So ermitteln Sie, wann Kunststoff-Schredderklingen ausgetauscht werden müssen

Um festzustellen, wann Kunststoff-Schreddermesser ausgetauscht werden müssen, müssen in der Regel die folgenden Aspekte berücksichtigt werden:

- Verringerte Effizienz: Wenn Sie eine deutliche Abnahme der Effizienz des Kunststoffzerkleinerers feststellen, z. B. wenn es länger dauert, die gleiche Menge Kunststoffmaterial zu verarbeiten wie zuvor, kann dies an der Abnutzung der Klingen liegen. Abgenutzte Klingen schneiden und zerkleinern Kunststoff möglicherweise nicht mehr effektiv, was die Effizienz der Maschine beeinträchtigt.

- Reduzierte Ausgabequalität: Messerverschleiß kann zu einer Verschlechterung der Qualität des Ausgabematerials führen, z. B. zu ungleichmäßiger Partikelgröße, übermäßiger Körnigkeit oder zu großen, ungeschnittenen Kunststoffstücken. Wenn Sie eine Verschlechterung der Ausgabequalität feststellen, kann dies darauf hindeuten, dass die Klingen an Schärfe verloren haben und ausgetauscht werden müssen.

- Visuelle Inspektion der Klingen: Eine regelmäßige Inspektion des Aussehens der Klingen kann dabei helfen, ihren Verschleißgrad zu bestimmen. Stark abgenutzte Klingen können deutliche Anzeichen von Klingenschneidenverlust, Verschleiß oder Verformung aufweisen. Wenn Sie erhebliche Schäden am Aussehen der Klinge feststellen, ist es möglicherweise an der Zeit, einen Austausch in Betracht zu ziehen.

- Ungewöhnliche Geräusche oder Vibrationen: Starker Messerverschleiß kann dazu führen, dass die Maschine ungewöhnliche Geräusche oder Vibrationen erzeugt. Wenn Sie feststellen, dass der Kunststoffzerkleinerer im Vergleich zum Normalbetrieb stärkere Geräusche oder Vibrationen verursacht, liegt möglicherweise ein Verschleiß der Messer vor, der einen Austausch erforderlich macht.

5. Auswahl der Materialien für Kunststoff-Schreddermesser

Kunststoff-Schreddermesser müssen die folgenden Eigenschaften aufweisen, um ein effektives Schneiden, Zerkleinern und Mahlen von Kunststoffmaterialien zu gewährleisten:

- Hohe Härte: Klingen benötigen eine ausreichende Härte, um beim Schneiden scharf zu bleiben und vorzeitigen Verschleiß zu verhindern.

- Verschleißfestigkeit: Da Kunststoffzerkleinerer über längere Zeiträume betrieben werden, benötigen die Messer eine gute Verschleißfestigkeit, um ihre Lebensdauer zu verlängern.

- Schlagfestigkeit: Klingen sollten Stößen und Drücken von Kunststoffmaterialien standhalten, um Bruch oder Verformung während des Betriebs zu verhindern.

- Bearbeitbarkeit: Die Klingen sollten sich leicht in die gewünschte Form und Größe bearbeiten lassen, um den Anforderungen verschiedener Arten von Kunststoffzerkleinerern gerecht zu werden.

Zu den gängigen Materialien, die für die Herstellung von Kunststoff-Schredderklingen verwendet werden, gehören:

- Werkzeugstahl: Wie Schnellarbeitsstahl (HSS), D2-Stahl usw. mit hoher Härte und Verschleißfestigkeit, relativ geringen Kosten, geeignet für allgemeine Anwendungen.

- Hartlegierungen: Hartlegierungen, typischerweise Wolfram- und Kobaltlegierungen, bieten eine extrem hohe Härte und Verschleißfestigkeit und eignen sich für Anwendungen, die eine hohe Klingenhärte und Verschleißfestigkeit erfordern.

- Wolframcarbid: Wolframcarbid bietet eine extrem hohe Härte und Verschleißfestigkeit sowie eine relativ gute Schlagfestigkeit und eignet sich für Anwendungen mit hohen Anforderungen an die Klingenleistung, aber auch relativ hohen Kosten.

6. Arten von Kunststoff-Schredderklingen

Kunststoff-Häckslermesser können nach ihrem Zweck und ihrer Form klassifiziert werden. Hier sind einige gängige Typen:

- Rotierende Klingen (Rotorklingen): Rotierende Klingen befinden sich am Rotor des Zerkleinerers und sind hauptsächlich für das Schneiden und Zerkleinern des Kunststoff-Ausgangsmaterials verantwortlich. Diese Klingen sind normalerweise klingenförmig oder konisch und an der Außenseite des Rotors befestigt.

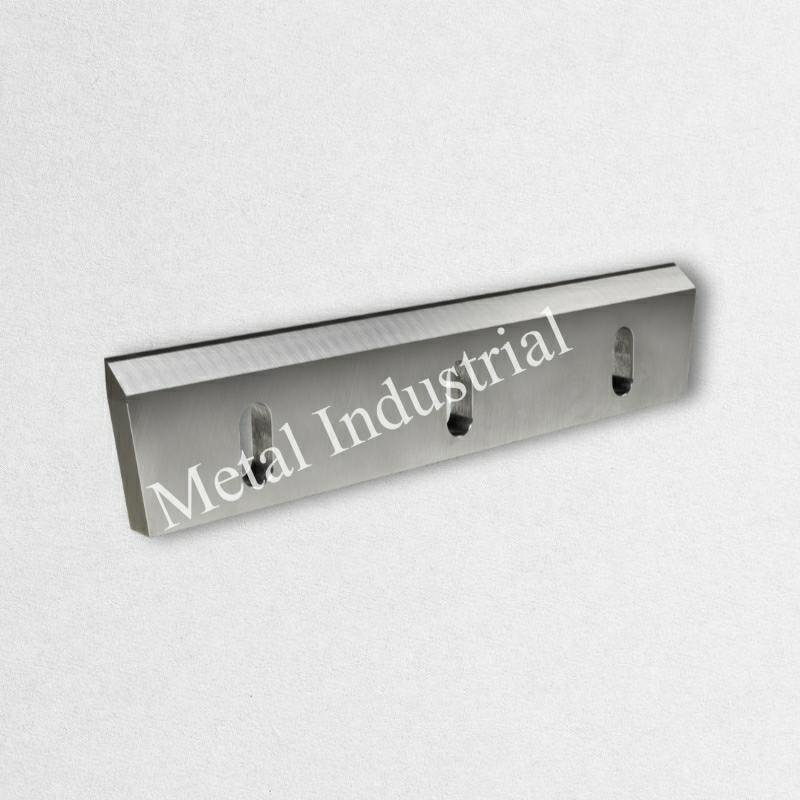

- Feste Klingen: Feste Klingen befinden sich normalerweise an der Messerscheibe oder am Maschinengehäuse und arbeiten mit rotierenden Klingen zusammen, um Kunststoffmaterialien in die gewünschten Partikel zu schneiden und zu zerkleinern. Die Form und Anordnung feststehender Klingen beeinflusst die Schneidleistung.

- V-förmige Klingen: V-förmige Klingen werden zum Schneiden von Kunststoffmaterialien in längliche Partikel verwendet und werden häufig in bestimmten Arten von Kunststoffzerkleinerern verwendet, beispielsweise in V-förmigen Brechern.

- Scheibenmesser: Scheibenmesser befinden sich normalerweise unter den rotierenden Messern und werden verwendet, um die geschnittenen Kunststoffpartikel weiter zu feinerem Pulver oder Granulat zu zermahlen.

- Abgewinkelte Klingen: Abgewinkelte Klingen haben abgewinkelte Kanten, die Kunststoffmaterialien effektiver schneiden und durchtrennen können, wodurch der Energieverbrauch und der Schneiddruck reduziert werden.

- Quetschklingen: Quetschklingen befinden sich typischerweise zwischen rotierenden Klingen und feststehenden Klingen und werden verwendet, um Kunststoffmaterialien in kleinere Partikel oder Pulver zu pressen.

- Speziell geformte Klingen: Speziell geformte Klingen können entworfen und hergestellt werden, um spezifische Schneid- und Zerkleinerungsanforderungen zu erfüllen, z. B. doppelseitige Klingen, doppelköpfige Klingen usw.

7. So ersetzen Sie Kunststoff-Schreddermesser

Der Austausch von Kunststoff-Schreddermessern umfasst die folgenden Schritte:

7.1. Vorbereitung

- Schalten Sie den Kunststoffzerkleinerer ab und unterbrechen Sie die Stromversorgung, um sicherzustellen, dass die Maschine sicher ausgeschaltet ist.

- Bereiten Sie Ersatzklingen, Werkzeuge und persönliche Schutzausrüstung wie Handschuhe und Schutzbrillen vor.

7.2. Entfernung alter Klingen

- Verwenden Sie geeignete Werkzeuge (normalerweise Schraubenschlüssel oder Schraubenschlüsselsätze), um die Schrauben oder andere Befestigungselemente zu entfernen, mit denen die alten Klingen befestigt sind.

- Entfernen Sie die alten Klingen aus dem Klingenhalter. Um eine Beschädigung umliegender Maschinenkomponenten zu vermeiden, ist eine sorgfältige Handhabung erforderlich.

7.3. Reinigung und Inspektion

- Reinigen Sie den Klingenhalter und die umliegenden Bauteile gründlich, um sicherzustellen, dass keine Rückstände oder Schmutz zurückbleiben.

- Überprüfen Sie den Klingenhalter und die zugehörigen Komponenten auf Schäden oder Verschleiß und reparieren oder ersetzen Sie sie bei Bedarf.

7.4. Installation neuer Rotorblätter

- Setzen Sie die neuen Klingen auf den Klingenhalter und achten Sie darauf, dass sie richtig ausgerichtet sind.

- Befestigen Sie die neuen Klingen mit geeigneten Werkzeugen am Klingenhalter und ziehen Sie die Schrauben oder andere Befestigungselemente fest, um sicherzustellen, dass die Klingen sicher befestigt sind.

7.5. Einstellung der Klingenabstände

- Passen Sie den Abstand der neuen Klingen entsprechend den Konstruktionsanforderungen des Kunststoffzerkleinerers an. Normalerweise muss der Abstand zwischen den Klingen angepasst werden, um eine effektive Schneidleistung und einen sicheren Maschinenbetrieb zu gewährleisten.

7.6. Testen und Debuggen

- Schließen Sie das Maschinengehäuse oder die Sicherheitstür und stellen Sie die Stromversorgung wieder her.

- Starten Sie den Kunststoffzerkleinerer und führen Sie Testläufe durch, um sicherzustellen, dass die neuen Klingen korrekt installiert sind und keine ungewöhnlichen Geräusche oder Vibrationen auftreten.

7.7. Wartungsprotokoll

- Notieren Sie das Datum und die Einzelheiten des Klingenaustauschs zur späteren Nachverfolgung und Verwaltung im Wartungsprotokoll.

Zusammenfassend lässt sich sagen, dass Kunststoffzerkleinerer eine entscheidende Rolle beim Recycling und der Regeneration von Kunststoffen spielen, indem sie die Umweltauswirkungen von Kunststoffabfällen reduzieren, die Ressourcennutzung verbessern und die Entwicklung der Kreislaufwirtschaft fördern. Durch die Verarbeitung von Kunststoffabfällen zu wiederverwendbaren Partikeln oder Pulver tragen Kunststoffzerkleinerer dazu bei, eine sauberere und nachhaltigere Zukunft zu schaffen. Deshalb fordern wir dringend mehr Aufmerksamkeit und Unterstützung für die Recycling- und Regenerationsbemühungen von Kunststoffen, um gemeinsam daran zu arbeiten, unseren Planeten zu schützen und nachhaltige Entwicklungsziele zu erreichen.

8. Über METAL Industrial

Nanjing Metal Industrial CO., Limited ichsa Hersteller von mechanische Klingen aus China, das Klingen und Zubehör für Branchen wie Metallverarbeitung, Verarbeitung, Lebensmittel und mehr herstellt. Wir verfügen über mehr als 15 Jahre Erfahrung in der Herstellung und im Vertrieb von Industriemaschinenmessern, Maschinenteilen und Nachschleifdienstleistungen. Wir laden Sie ein, die erstklassige Qualität der Produktion zu erleben.

4 Antworten

Ich glaube, Sie sind ein professioneller Klingenhersteller. Wir entwickeln eine Kunststoffmaschine. Können Sie uns bei der Entwicklung der Klinge und des Formteils unterstützen? Wenn ja, kontaktieren Sie mich bitte, um die Einzelheiten zu besprechen.

Vielen Dank für Ihre Empfehlung. Wir sind ein professioneller Hersteller mechanischer Klingen und akzeptieren kundenspezifische Anpassungen. Ich habe die Unternehmensinformationen an Ihre E-Mail gesendet. Bitte überprüfen Sie sie.

Der Kunststoffschredder ist für das Recycling unverzichtbar, da er Abfälle effizient in wiederverwendbare Materialien umwandelt.

Ich bin nicht mehr sicher, woher Sie Ihre Informationen beziehen, aber gutes Thema.

Ich muss einige Zeit damit verbringen, viel mehr herauszufinden oder zu ergründen.

Vielen Dank für die großartigen Informationen. Ich habe für meine Mission nach diesen Informationen gesucht.